Предлагаемое изобретение относится к области неразрушающего ультразвукового контроля изделий, например, цилиндрической формы, в том числе зарядов твердого ракетного топлива и ракетных двигателей на твердом топливе.

Известны способы ультразвукового контроля, основанные на теневом прозвучивании изделий ультразвуковыми колебаниями: Матаушек И. Ультразвуковая техника. М.: Металлургия, 1962, с.357-369; Бергман Л. Ультразвук, М: ПИЛ, 1957, с.432-444; Шрейбер Д. Ультразвуковая дефектоскопия, М: Металлургия, 1965, с.79-122.

В соответствии с данными способами приемный и излучающий преобразователи, активные элементы в которых выполнены из пьезоэлектрических или магнитострикционных материалов, размещают взаимно противоположно по разные стороны контролируемого изделия и при перемещении преобразователей или изделия относительно друг друга сканируют поверхность изделия при его контроле.

Для обеспечения акустических контактов ультразвуковых преобразователей с поверхностью контролируемого изделия используют, как правило, разнообразные жидкости, например воду, глицерин, трансформаторное масло, водный раствор карбоксиметилцеллюлозы и др., в виде тонких слоев контактной жидкости. В ряде случаев контроль проводится при погружении контролируемого изделия в специальные емкости, заполненные иммерсионной жидкостью. Обеспечение акустического контакта ультразвуковых преобразователей с помощью описанных выше способов представляет определенные трудности. А при контроле, например, зарядов твердого ракетного топлива введение механических приспособлений с ультразвуковым преобразователем в канал изделия представляет определенную опасность в связи с возможностью загорания топлива. Погружение ультразвуковых преобразователей и зарядов в жидкость с одной стороны усложняет и удорожает процесс контроля в связи с необходимостью разработки, изготовления и установки специального дорогостоящего оборудования, а с другой стороны, возможность погружения зарядов в жидкость зависит от степени воздействия ее на физико-механические характеристики топлив.

В то же время известен взятый за прототип способ ультразвукового контроля (Заклюковский В.И., Карцев Г.Т. Применение пьезоэлектрических преобразователей для бесконтактного ультразвукового контроля изделий / Дефектоскопия, 1978, № 3, стр.28-33), который позволяет избежать указанных выше недостатков. Сущность данного способа заключается в том, что ввод ультразвуковых колебаний в контролируемое изделие излучающим преобразователем и прием ультразвуковых колебаний, прошедших свод изделия, приемным преобразователем осуществляют в воздушной среде. Данный способ позволяет контролировать изделия цилиндрической и конической формы с внутренними каналами, в том числе заряды твердого ракетного топлива.

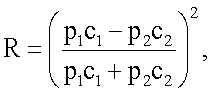

Существенный недостаток данного способа заключается в том, что при переходе границы воздух - изделие значительная часть энергии ультразвуковых колебаний отражается и только малая ее часть проходит через эту границу. Это обстоятельство хорошо иллюстрирует известная зависимость коэффициента отражения на границе двух сред от волновых сопротивлений этих сред

где R - коэффициент отражения на границе двух сред;

p1 - плотность материала первой среды;

с1 - скорость распространения ультразвуковых колебаний в материале первой среды;

р2 - плотность материала второй среды;

с2 - скорость распространения ультразвуковых колебаний в материале второй среды.

Действительно, с учетом того, что волновое сопротивление воздушной среды значительно меньше волнового сопротивления твердой среды, коэффициент отражения энергии ультразвуковых колебаний на границе этих сред близок к единице. Это приводит к существенному уменьшению величины сигнала и, соответственно, отношения сигнал/шум аппаратуры, следствием чего является ограничение области применения данного способа.

Технической задачей предлагаемого изобретения является обеспечение возможности, качества и надежности неразрушающего контроля изделий, контроль которых известным способом при малом отношении сигнал/шум аппаратуры затруднителен или невозможен, путем увеличения уровня сигнала при проведении ультразвукового контроля изделий с большим затуханием ультразвуковых колебаний в них.

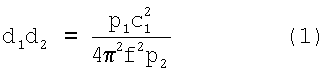

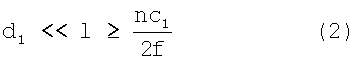

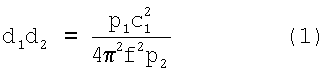

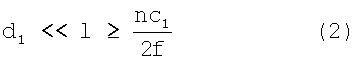

Технический результат достигается тем, что предлагается способ теневого прозвучивания свода изделия импульсами ультразвуковых колебаний, включающий теневое прозвучивание свода изделия импульсами ультразвуковых колебаний, ввод ультразвуковых колебаний в контролируемое изделие и прием прошедших свод изделия ультразвуковых колебаний через слой воздуха, отличающийся тем, что в воздушное пространство между поверхностью изделия и ультразвуковым преобразователем вводят тонкую по сравнению с длиной волны ультразвуковых колебаний в воздухе оболочку, толщину, материал которой и расстояния от оболочки до поверхности изделия и от оболочки до ультразвукового преобразователя выбирают с учетом соотношений (1) и (2), а именно

и

где d1 - расстояние от оболочки до поверхности изделия;

d2 - толщина оболочки;

p1 - плотность воздуха;

c1 - скорость распространения ультразвуковых колебаний в воздухе;

f - частота ультразвуковых колебаний;

р2 - плотность материала оболочки,

l - расстояние от оболочки до ультразвукового преобразователя;

n - количество периодов колебаний в ультразвуковом импульсе.

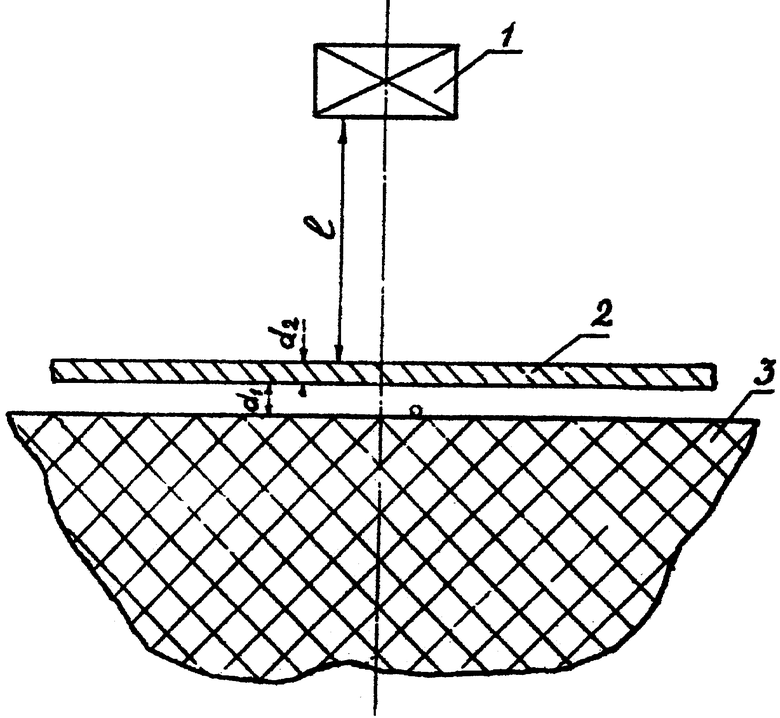

На чертеже схематично представлено расположение ультразвукового преобразователя 1, оболочки 2 и поверхности изделия 3 по предлагаемому способу контроля изделий. В таблице приведены данные по эффективности предлагаемого способа контроля по сравнению со способом, взятым за прототип, полученные экспериментально на четырех различных изделиях, представляющих собой трубу (корпус изделия), заполненную полимерным материалом. Изделия отличались друг от друга материалом, из которого изготовлены трубы (сталь, алюминий), диаметром трубы и толщиной свода полимерного материала. В качестве оболочек использовались имеющиеся в наличии листы из бумаги, кальки, фольги, полиэтилена и фторопласта. Значения толщин листов приведены в таблице.

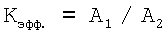

Эффективность способа (Кэфф) определяли путем сравнения величин сигналов при прозвучивании изделий с использованием оболочек и без них, как

,

,

где Кэфф. - коэффициент эффективности;

A1 - амплитуда сигнала при использовании оболочки определенной толщины и из соответствующего материала;

А2 - амплитуда сигнала при отсутствии оболочки.

Как видно из приведенных экспериментальных данных, величина сигнала (соответственно сигнал/шум аппаратуры) по предлагаемому способу в среднем в 2-5 раз выше по сравнению с прототипом. В то же время, несмотря на различие конструкций изделий, эффект от применения той или иной оболочки примерно одинаков для всех изделий.

В результате проведенных во ФГУП «НИИПМ» работ подтверждена эффективность применения предложенного способа теневого прозвучивания свода изделия импульсами ультразвуковых колебаний по сравнению с прототипом в отношении диапазона применения, качества и надежности ультразвукового контроля. Как на лабораторных образцах, так и на натурных изделиях постоянно имели место четкая регистрация ультразвуковых колебаний, стабильные форма и уровень сигнала, адекватность реакции на искусственные дефекты типа расслоений, хорошая чувствительность к выявлению дефектов.

Полученные положительные результаты позволяют сделать вывод о перспективности применения предложенного способа теневого прозвучивания свода изделия импульсами ультразвуковых колебания для бесконтактного ультразвукового контроля различных изделий, в том числе и твердотопливных зарядов ракетных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ | 2011 |

|

RU2472144C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2367940C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2377555C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2009 |

|

RU2408008C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2012 |

|

RU2504764C1 |

| Способ ультразвукового контроля изделия | 2015 |

|

RU2619833C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2688877C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ ПАТРУБКА, ВЫСТУПАЮЩЕГО ВНУТРЬ ТРУБЫ ТРОЙНИКОВОГО СОЕДИНЕНИЯ, ЭХО-СИГНАЛОМ | 2014 |

|

RU2556316C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

Использование: для теневого прозвучивания свода изделия импульсами ультразвуковых колебаний. Сущность: теневое прозвучивание свода изделия импульсами ультразвуковых колебаний осуществляют путем ввода ультразвуковых колебаний в контролируемое изделие и приема прошедших свод изделия ультразвуковых колебаний через слой воздуха, при этом в воздушное пространство между поверхностью изделия и ультразвуковым преобразователем вводят тонкую по сравнению с длиной волны ультразвуковых колебаний в воздухе оболочку, толщину, материал которой и расстояния от оболочки до поверхности изделия и от оболочки до ультразвукового преобразователя выбирают с учетом определенных соотношений. Технический результат: увеличение соотношения сигнал/шум при ультразвуковом теневом прозвучивании свода изделий с большим затуханием ультразвуковых колебаний в них. 1 ил., 1 табл.

Способ теневого прозвучивания свода изделия импульсами ультразвуковых колебаний, включающий теневое прозвучивание свода изделия импульсами ультразвуковых колебаний, ввод ультразвуковых колебаний в контролируемое изделие и прием прошедших свод изделия ультразвуковых колебаний через слой воздуха, отличающийся тем, что в воздушное пространство между поверхностью изделия и ультразвуковым преобразователем вводят тонкую по сравнению с длиной волны ультразвуковых колебаний в воздухе оболочку, толщину, материал которой и расстояния от оболочки до поверхности изделия и от оболочки до ультразвукового преобразователя выбирают с учетом соотношений (1) и (2), а именно

и

,

,

где d1 - расстояние от оболочки до поверхности изделия;

d2 - толщина оболочки;

p1 - плотность воздуха;

с1 - скорость распространения ультразвуковых колебаний в воздухе;

f - частота ультразвуковых колебаний;

р2 - плотность материала оболочки;

l - расстояние от оболочки до ультразвукового преобразователя;

n - количество периодов колебаний в ультразвуковом импульсе.

| ЗАКЛЮКОВСКИЙ В.И, КАРЦЕВ Г.Т | |||

| ПРИМЕНЕНИЕ ПЬЕЗОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ БЕСКОНТАКТНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | |||

| ДЕФЕКТОСКОПИЯ, 1978, № 3, с.28-33 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| Способ ультразвукового контроля качества соединений многослойных труб | 1986 |

|

SU1350605A1 |

| Способ ультразвуковой дефектоскопии биметаллических труб | 1977 |

|

SU634197A1 |

| JP 61198056 A, 02.09.1986 | |||

| Секансный функциональный преобразователь | 1975 |

|

SU571817A1 |

| JP 60181650 A, 17.09.1985 | |||

| US 5063780 A, 12.11.1991. | |||

Авторы

Даты

2009-06-20—Публикация

2007-12-18—Подача