Предлагаемое изобретение относится к области неразрушающего ультразвукового контроля изделий, например, цилиндрической формы, представляющих собой трубу из металла или стеклопластика, заполненную полностью или частично (с каналом внутри) полимерным материалом, и может быть использовано в том числе для зарядов твердого ракетного топлива.

Известны способы ультразвукового контроля, основанные на теневом прозвучивании изделий ультразвуковыми колебаниями:

- Матаушек И. Ультразвуковая техника. М.: Металлургия, 1962, с.357-369.

- Бергман Л. Ультразвук, М: ИЛ, 1957, с.432-444.

- Шрейбер Д. Ультразвуковая дефектоскопия, М: Металлургия, 1965, с.79-123.

В соответствии с данными способами приемный и излучающий преобразователи, активные элементы в которых выполнены из пьезоэлектрических или магнитострикционных материалов, размещают взаимно противоположно по разные стороны контролируемого изделия и при перемещении преобразователей или изделия относительно друг друга сканируют поверхность изделия при его контроле.

Для обеспечения акустических контактов ультразвуковых преобразователей с поверхностью контролируемого изделия используют, как правило, разнообразные жидкости, например воду, глицерин, трансформаторное масло, водный раствор карбоксиметилцеллюлозы и др. в виде тонких слоев контактной жидкости. В ряде случаев контроль проводится при погружении контролируемого изделия в специальные емкости, заполненные иммерсионной жидкостью. Обеспечение акустического контакта ультразвуковых преобразователей с помощью описанных выше способов представляет определенные трудности. А при контроле, например, зарядов твердого ракетного топлива введение механических приспособлений с ультразвуковым преобразователем в канал изделия представляет определенную опасность в связи с возможностью возгорания топлива. Погружение ультразвуковых преобразователей и зарядов в жидкость, с одной стороны, усложняет и удорожает процесс ультразвукового контроля в связи с необходимостью разработки, изготовления и установки специального дорогостоящего оборудования, а с другой стороны, возможность погружения зарядов в жидкость зависит от степени воздействия на физико-механические характеристики топлив.

Известен способ ультразвукового контроля (Заклюковский В.И., Карцев Г.Т. Применение пьезоэлектрических преобразователей для бесконтактного ультразвукового контроля изделий / Дефектоскопия, 1978, №3, стр.28-33), сущность которого заключается в том, что ввод ультразвуковых колебаний в контролируемое изделие излучающим преобразователем и прием ультразвуковых колебаний, прошедших свод изделия, приемным преобразователем осуществляют в воздушной среде. Данный способ позволяет контролировать изделия цилиндрической и конической формы, в том числе заряды твердого ракетного топлива.

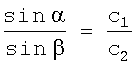

Известен также взятый за прототип способ ультразвукового контроля изделий, МПК G01N 29/04, заявка от 18.07.05, патент на изобретение №2295124 от 10.03.07, который в настоящее время широко применяется в промышленности. Технологическая схема контроля по данному способу предусматривает неподвижную установку излучающего и приемного ультразвуковых преобразователей напротив друг друга. Из соображений безопасности приемный преобразователь устанавливают в канале изделия, а излучающий - снаружи изделия. Контролируемое изделие, установленное на подвижной платформе, перемещается между ними на определенное расстояние, поворачивается на шаг поворота, движется в обратном направлении, и таким образом сканируется вся поверхность изделия. Существенный недостаток прототипа заключается в том, что при наличии в контролируемом изделии радиальных щелей, часть изделия на щелевых участках оказывается неконтролируемой. Это обусловлено особенностями распространения ультразвуковых колебаний на границе воздух - полимерный материал в зоне расположения щелей в соответствии с законом преломления Снеллиуса, по которому углы преломления на границах сред с разными волновыми сопротивлениями зависят от скоростей распространения ультразвуковых колебаний в этих средах, а именно

,

,

где α - угол падения ультразвуковых колебаний;

β - угол преломления;

c1 - скорость распространения ультразвуковых колебаний в первой среде;

c2 - скорость распространения ультразвуковых колебаний во второй среде.

В результате этого контролируемой оказывается только средняя достаточно узкая часть поверхности изделия между щелями, поскольку при повороте изделия в зону прозвучивания между излучающим и приемным преобразователями попадают наклонные поверхности щелевых участков и за счет существенного отклонения направления распространения ультразвуковых колебаний в соответствии с соотношением

уровень сигнала значительно снижается.

Практический опыт бесконтактного ультразвукового контроля изделий на предприятиях отрасли показал, что процент изделий с неконтролируемыми зонами на щелевых участках достаточно высок. Чтобы исключить возможность пропуска дефектов в этих зонах, в дополнение к ультразвуковому контролю привлекают другие методы, в частности, такие, например, как радиографический контроль с помощью рентгеновских аппаратов и бетатронов, которые все же не дают полной информации, особенно в отношении сплошности скрепления изделий, такой, какую дает обычно ультразвуковой контроль.

Технической задачей предлагаемого изобретения является повышение эффективности ультразвукового контроля изделий путем создания условий для увеличения информативности и производительности ультразвукового контроля с учетом конструктивных особенностей контролируемых изделий, в частности форм щелевых и межщелевых участков, и последующей оптимизации технологической схемы контроля при сохранении неизменными основных характеристик ультразвукового контроля, таких, в частности, как чувствительность к выявлению дефектов, надежность и достоверность ультразвукового контроля, отношение сигнал/шум аппаратуры.

Технический результат достигается тем, что предлагается способ ультразвукового контроля изделий, включающий установку излучающего и приемного ультразвуковых преобразователей взаимно-противоположно друг другу по разные стороны свода изделия, ввод ультразвуковых колебаний в изделие, прозвучивание свода изделия импульсами ультразвуковых колебаний, прием их приемным преобразователем в воздушной среде, отличающийся тем, что в процессе контроля при перемещении свода изделия относительно излучающего и приемного ультразвуковых преобразователей излучающий преобразователь возвратно-поступательно перемещают параллельно поверхности изделия в направлении, перпендикулярном направлению перемещения изделия, при этом среднюю скорость и величину перемещения преобразователя выбирают с учетом следующего соотношения

v1=2v2(a/b-1),

где v1 - средняя скорость возвратно-поступательного перемещения преобразователя;

v2 - скорость перемещения изделия;

a - амплитуда перемещения ультразвукового преобразователя;

b - диаметр проекции ультразвукового поля излучающего преобразователя на поверхности изделия.

Выбор соотношения между скоростью перемещения контролируемого изделия и средней скоростью перемещения подвижного преобразователя имеет большое значение. Это соотношение позволяет определить оптимальное для контроля соотношение между скоростью перемещения изделия и средней скоростью перемещения преобразователя. С одной стороны оно гарантирует исключение возможности пропуска в ультразвуковом прозвучивании части поверхности изделия (при v1<2v2(а/b-1),

а с другой - возможности уменьшения производительности в сравнении с ее оптимальной величиной (при v1>2v2(a/b-1).

Операция перемещения излучающего преобразователя позволяет также оптимизировать схему ультразвукового контроля щелевых участков изделий путем установки приемного преобразователя в средине межщелевого участка в канале изделия, а границы перемещения излучающего преобразователя расширить до границ щелей на поверхности изделия, что позволяет существенно расширить зону контроля межщелевой части изделия и в целом информационные возможности предлагаемого способа.

Таким образом предлагаемый способ реализуется следующим образом:

1. Устанавливают излучающий преобразователь с внешней стороны изделия.

2. Вводят внутрь канала и устанавливают диаметрально-противоположно излучающему преобразователю приемный преобразователь.

3. Выбирают амплитуду перемещения излучающего преобразователя.

4. В соответствии со скоростью перемещения изделия, амплитудой перемещения и диаметром проекции ультразвукового поля излучающего преобразователя на поверхности изделия определяют с помощью соотношения

v1=2v2(a/b-1)

среднюю скорость перемещения излучающего преобразователя.

5. Вводят ультразвуковые колебания в контролируемое изделие.

6. Перемещают возвратно-поступательно излучающий преобразователь параллельно поверхности изделия в направлении, перпендикулярном направлению перемещения изделия.

7. Направляют прошедшие свод изделия ультразвуковые колебания на приемный преобразователь. Преобразуют ультразвуковые колебания в электрические и обрабатывают их в электронном блоке дефектоскопа.

Предлагаемый способ апробирован в условиях лаборатории на макетных образцах и в условиях производства на натурных изделиях различных типоразмеров. В качестве аппаратуры использовались дефектоскопы типа ДУК-8, УД22КБ, УД2Н-П и другие. Рабочие частоты выбирались в диапазоне 40-70 кГц, частоты следования импульсов выбирались в диапазоне 25-50 Гц. Длительности развертки выбиралась в диапазоне 1500-7500 мксек. С целью увеличения отношения сигнал/шум аппаратуры к дефектоскопу подключался дополнительный предварительный полосовой усилитель с коэффициентом усиления порядка 100.

Проведенные экспериментальные исследования показали (таблица №1), что по чувствительности к выявлению дефектов и соотношению сигал/шум аппаратуры предлагаемый способ не уступает прототипу. В то же время эксперименты подтвердили, что за счет перемещения излучающего преобразователя и соответственно расширения площади прозвучивания за единицу времени предлагаемый способ позволяет существенно увеличить производительность ультразвукового контроля в 2 и более раз, а за счет возможности оптимального расположения приемного и излучающего преобразователей в межщелевой части изделия увеличить зоны контроля на щелевых участках в 1,5 и более раз. При проведении экспериментов в опытном производстве на натурных изделиях постоянно имели место четкая регистрация ультразвуковых колебаний, стабильные форма и уровень сигнала, адекватность реакции на искусственные дефекты, хорошая чувствительность к выявлению дефектов.

Полученные положительные результаты позволяют сделать вывод о перспективности применения предложенного способа для бесконтактного ультразвукового контроля изделий и, в частности, зарядов твердого ракетного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| СПОСОБ ТЕНЕВОГО ПРОЗВУЧИВАНИЯ СВОДА ИЗДЕЛИЯ ИМПУЛЬСАМИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2007 |

|

RU2359262C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2377555C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ | 2011 |

|

RU2472144C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2367940C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2012 |

|

RU2504764C1 |

| Способ ультразвукового контроля изделия | 2015 |

|

RU2619833C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА КОНТАКТНО-СТЫКОВОЙ СВАРКИ ЗАГЛУШКИ К ОБОЛОЧКЕ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2158031C2 |

| Способ ультразвукового контроля изделий | 1989 |

|

SU1705735A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299430C1 |

Использование: для ультразвукового контроля изделий. Сущность заключается в том, что производят установку излучающего и приемного ультразвуковых преобразователей взаимно-противоположно друг другу по разные стороны свода изделия, ввод ультразвуковых колебаний в изделие, прозвучивание свода изделия импульсами ультразвуковых колебаний, прием их приемным преобразователем в воздушной среде, при этом в процессе контроля при перемещении свода изделия относительно излучающего и приемного ультразвуковых преобразователей излучающий преобразователь возвратно-поступательно перемещают параллельно поверхности изделия в направлении, перпендикулярном направлению перемещения изделия, при этом среднюю скорость и величину перемещения преобразователя выбирают с учетом следующего соотношения

v1=2v2(a/b-1),

где v1 - средняя скорость возвратно-поступательного перемещения преобразователя;

v2 - скорость перемещения изделия;

а - амплитуда перемещения преобразователя;

b - диаметр проекции ультразвукового поля излучающего преобразователя на поверхности изделия. Технический результат: повышение эффективности ультразвукового контроля изделий.

Способ ультразвукового контроля изделий, включающий установку излучающего и приемного ультразвуковых преобразователей взаимно-противоположно друг другу по разные стороны свода изделия, ввод ультразвуковых колебаний в изделие, прозвучивание свода изделия импульсами ультразвуковых колебаний, прием их приемным преобразователем в воздушной среде, отличающийся тем, что в процессе контроля при перемещении свода изделия относительно излучающего и приемного ультразвуковых преобразователей излучающий преобразователь возвратно-поступательно перемещают параллельно поверхности изделия в направлении, перпендикулярном направлению перемещения изделия, при этом среднюю скорость и величину перемещения преобразователя выбирают с учетом следующего соотношения

v1=2v2(a/b-1),

где v1 - средняя скорость возвратно-поступательного перемещения преобразователя;

v2 - скорость перемещения изделия;

а - амплитуда перемещения преобразователя;

b - диаметр проекции ультразвукового поля излучающего преобразователя на поверхности изделия.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| Способ ультразвукового контроля качества соединений многослойных труб | 1986 |

|

SU1350605A1 |

| Способ ультразвуковой дефектоскопии биметаллических труб | 1977 |

|

SU634197A1 |

| JP 61198056 A, 02.09.1986 | |||

| Секансный функциональный преобразователь | 1975 |

|

SU571817A1 |

| JP 60181650 A, 17.09.1985 | |||

| US 5063780 A, 12.11.1991. | |||

Авторы

Даты

2010-12-27—Публикация

2009-07-22—Подача