Настоящая заявка имеет приоритет 29 декабря 2006 г. по дате подачи заявки США № 60/878,010, включенной сюда полностью путем ссылки.

Настоящее изобретение относится к усовершенствованному способу упаковки пищевых продуктов, съедобных продуктов и других веществ в жесткие или частично жесткие емкости для консервирования и хранения.

Консервирование пищевых продуктов в банках или другой упаковке для их консервации и хранения в течение длительного периода было важной частью обработки пищевых продуктов, начиная с восемнадцатого столетия, когда парижский шеф-повар по имени Апэр (Appert) разработал простой способ консервирования в банках. Способ Апэра был введен через Англию в США приблизительно в 1818 году. Способ консервирования в банки оставался ненадежным, пока в 1895 Луи Пастер не применил к нему свое учение о брожении и стерилизации.

В настоящее время процесс консервирования от сбора до упаковки в банки и бутылки является высокоразвитым научным производством. Продукты упаковывают в различные виды емкостей, причем широко используются металлические банки, стеклянные емкости и пластиковые упаковки. Для удобства упаковка продуктов в жесткие емкости (т.е. банки, стеклянную тару и упаковки из твердого пластика) будет упомянута здесь в собирательном значении как «консервирование». Не важно, какой тип емкостей используется, все способы консервирования должны учитывать чувствительность большинства пищевых продуктов к кислороду. Каждый, кто резал свежее яблоко, знает, что кислород в воздухе немедленно начинает реагировать со свежими продуктами и приводит к потере их свойств и быстрой порче. Все продукты чувствительны к кислороду в разной степени, и сохранение пищевых продуктов посредством консервирования требует, в качестве важной стадии, удаление кислорода из емкостей.

Традиционный способ консервирования основан на использовании жидкостей для вытеснения кислорода и других газов из емкостей. Обычно консервируемый продукт помещают в емкость, а затем покрывают жидкостью, которой может быть вода, рассол или сироп. Покрывающую жидкость предварительно нагревают до температуры около 100°С перед ее добавлением в емкость, или емкость нагревают вместе с жидкостью внутри. Следовательно, жидкость вытесняет воздух и другие газы из емкости. Затем емкость герметизируют, когда она еще нагрета до указанной температуры. Обычно емкости еще дополнительно нагревают до 115°С-140°С для стерилизации содержимого.

Крышка или колпачок емкости могут быть размещены свободно на емкости до нагревания, не образуя с ней уплотнения. Тогда воздух внутри емкости вытесняется через остающийся зазор между емкостью и крышкой. В качестве альтернативы, нагревание может быть успешно выполнено в закрытой камере, из которой удален воздух, в атмосфере пара.

Мягкие или частично мягкие емкости, например, жесткую емкость со съемной крышкой, имеющую мягкую пластиковую крышку из пленки, уплотненной поперек открытого отверстия, используют для различных целей. Однако возникают практические проблемы в использовании способов консервирования в таких емкостях. В частности, крышка из пленки является недостаточно стабильной при ее размещении на открытом отверстии емкости без герметизации. Если крышка герметизирована при атмосферном давлении до стерилизации, высокое давление внутри уплотненной емкости во время стерилизации может повредить уплотнение. Из-за того, что уплотнение обычно представляет собой термопластичный шов, оно может ослабляться при повышенных температурах. Некоторые уплотнения могут быть повреждены 0,1 атмосферой отрицательного внутреннего давления (около 10 кПа пониженного давления) при температуре 90°С. Процесс консервирования, включающий стерилизацию в полностью контролируемой паровой среде для поддержания желаемого внутреннего и внешнего давлений, является сложным и дорогим.

Способ по изобретению позволяет получить преимущества консервирования без сопутствующих недостатков способов уровня техники, обеспечивает сохранение консервированными пищевыми продуктами всех желаемых органолептических свойств.

Изобретение предлагает устройство и способ упаковки пищевых продуктов или других материалов в жесткую емкость, закрываемую гибкой крышкой; в емкость помещают желаемое количество материала, подлежащего упаковке, отдельно или вместе с некоторым количеством воды или другой жидкостью, причем гибкую крышку прикрепляют к емкости так, чтобы оставить по меньшей мере одно незакрытое отверстие; емкость нагревают, чтобы температура жидкости превысила точку ее кипения, так что пар, образуемый при кипении жидкости, вытесняет другие газы из емкости через указанное по меньшей мере одно незакрытое отверстие, и емкость герметизируют, пока газ или пар продолжает выходить из емкости через указанное по меньшей мере одно незакрытое отверстие.

Упакованный продукт может содержать собственную влагу для кипения.

Температура выше точки кипения может быть определена опытным путем. При обычном атмосферном давлении несвязанная вода в продукте или над ним закипает при 100°С (212°F) или немного выше из-за растворенных примесей, которые могут поднимать точку кипения. Если пищевой продукт является влажным, но не имеет видимой свободной воды, действительная точка кипения может быть чуть выше, или скорость генерации пара может быть ниже, или и то, и другое. Тогда вытеснение воздуха паром может успешно выполняться при температуре от около 102°С до 110°С. Если давление снаружи емкости выше или ниже, чем стандартное атмосферное давление, то температура может быть соответственно отрегулирована.

Даже для стерилизации при 140°С не нужны скороварка или другая закрытая камера при избыточном давлении, потому что незакрытые отверстия позволяют пару выходить и предотвращает рост давления, которое может повредить уплотнение. Поскольку скорость образования пара зависит от температуры, то для определения размера и количества незакрытых отверстий следует учесть максимально допустимую температуру на любой стадии стерилизации. Кроме того, давление может подняться достаточно высоко, чтобы вызвать перенапряжение частичного уплотнения, тогда все уплотнение целиком может быть образовано на последующей стадии герметизации.

Емкость может быть удалена из печи или другого источника нагрева до герметизации, потому что теплоемкость содержимого будет вызывать его кипение и, следовательно, выделение пара еще некоторое время, даже если емкость извлечена в холодную среду. Поскольку скорость образования пара обычно быстро убывает после удаления источника нагревания и зависит от формы, размера и количества незакрытых отверстий, то для желаемого стандарта стерильности, возможно, предпочтительнее поддерживать скорость потока пара из отверстий до завершения герметизации.

Влажный пищевой продукт может являться продуктом, имеющим присущее ему высокое влагосодержание, таким как суп, причем понятие «пищевой продукт» включает также напитки и другие съедобные продукты, съестное. В качестве альтернативы, пищевые продукты без видимой несвязанной воды, такие как овощи, включая влажные бобовые, вареную пасту и мясо, могут создавать достаточно пара для настоящего способа без добавления воды.

Другой объект изобретения касается способа образования герметизированной емкости при пониженном давлении. Материал, содержащий легко испаряемую жидкость, помещают в корпус емкости. Гибкую крышку прикрепляют к корпусу емкости так, чтобы оставить по меньшей мере одно незакрытое отверстие. Емкость нагревают, чтобы довести легко испаряемую жидкость до температуры выше ее точки кипения. Пар, создаваемый кипением жидкости, вытесняет другие газы из емкости через указанное по меньшей мере одно незакрытое отверстие. Емкость герметизируют, когда пар все еще продолжает выходить из емкости через указанное по меньшей мере одно незакрытое отверстие. Емкость охлаждают до температуры, при которой давление пара легко испаряемой жидкости существенно ниже внешнего давления снаружи емкости.

Согласно другому аспекту изобретения, по меньшей мере часть способа проводят при пониженном давлении, чтобы снизить температуру, при которой жидкость закипает. Пониженное давление может поддерживаться по меньшей мере от точки процесса, в которой жидкость сначала закипает, до точки, в которой емкость окончательно герметизируют. До кипения емкость может быть нагрета при пониженном давлении или может быть нагрета при атмосферном давлении, а затем перенесена в условия пониженного давления. Затем начало кипения может быть обеспечено либо с помощью повышения температуры, либо с помощью понижения давления, либо и тем и другим. Посредством приложения достаточно низкого давления желаемое кипение может быть достигнуто при температуре окружающей среды, хотя такой процесс вряд ли будет оптимальным.

Использование пониженного давления может быть полезным в случае продуктов, которые могут повреждаться теплом, например, пищевые продукты с водой, которые нежелательно варить при 100°С. В этом случае температура может быть настолько низкой, чтобы защитить продукт, с соответственно низким давлением. Дополнительно или альтернативно, при умеренном понижении давления экономия энергии путем снижения температуры процесса может покрывать затраты на строительство и эксплуатацию вакуумной камеры.

Согласно другому объекту изобретения, предлагается герметичная емкость, содержащая жесткий корпус, гибкую крышку, герметизированную к жесткому корпусу, и содержимое, содержащее жидкость, внутри емкости. Крышка герметизирована к корпусу по меньшей мере в две стадии, причем на первой стадии образуют основную часть уплотнения, а на последней стадии герметизируют участки уплотнения, до этого оставленные незакрытыми, содержимое обрабатывается при температуре выше точки кипения жидкости, и емкость имеет свободное пространство над продуктом, в котором неконденсируемые газы по существу отсутствуют.

Когда герметизированная емкость или ее содержимое явно не повреждены нагреванием, возможно, не будет очевидно, была ли емкость получена при пониженном давлении или при атмосферном давлении. В частности, внутреннее давление емкости будет определяться почти полностью давлением пара летучей жидкости при температуре окружающей среды, которое не зависит от истории емкости.

Следует отметить, что вышеприведенное и последующее подробное описание являются примерными и пояснительными и служат для дополнительного пояснения изобретения.

Прилагаемые чертежи, которые образуют часть этого описания, иллюстрируют варианты осуществления изобретения и вместе с описанием служат для пояснения принципов изобретения.

На чертежах:

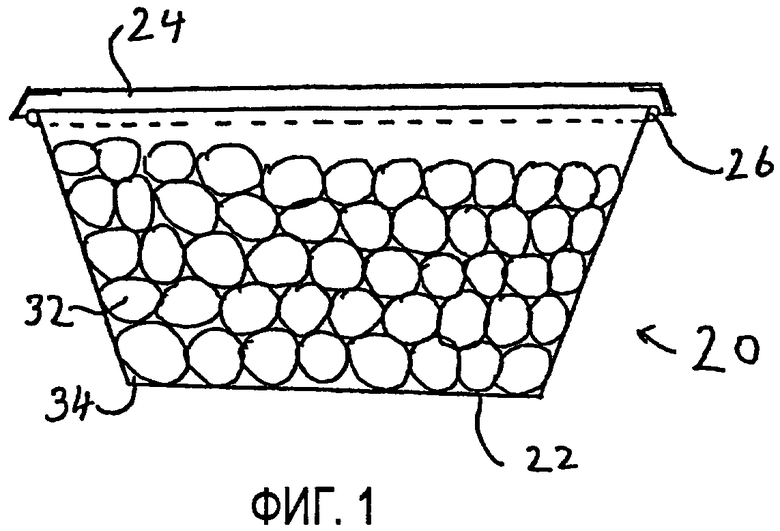

фиг.1 - схематичный вид емкости с крышкой.

Фиг.2 - схема, показывающая одну форму крышки и устройство, образовывающее крышку.

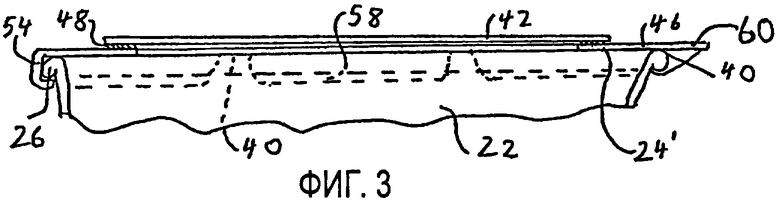

Фиг.3 - схема, показывающая другую форму крышки.

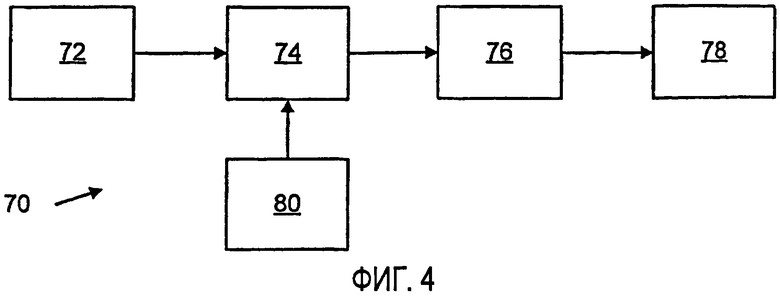

Фиг.4 - схематичный чертеж одного варианта осуществления бутилизирующей или консервирующей системы.

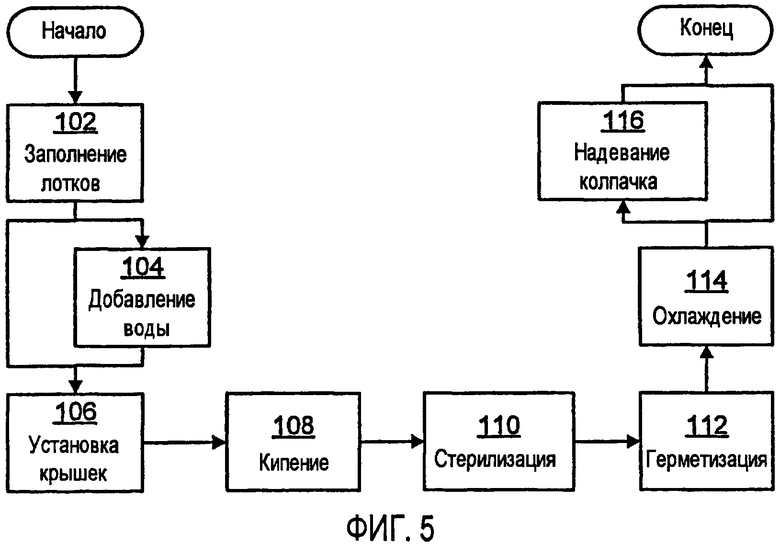

Фиг.5 - блок-схема.

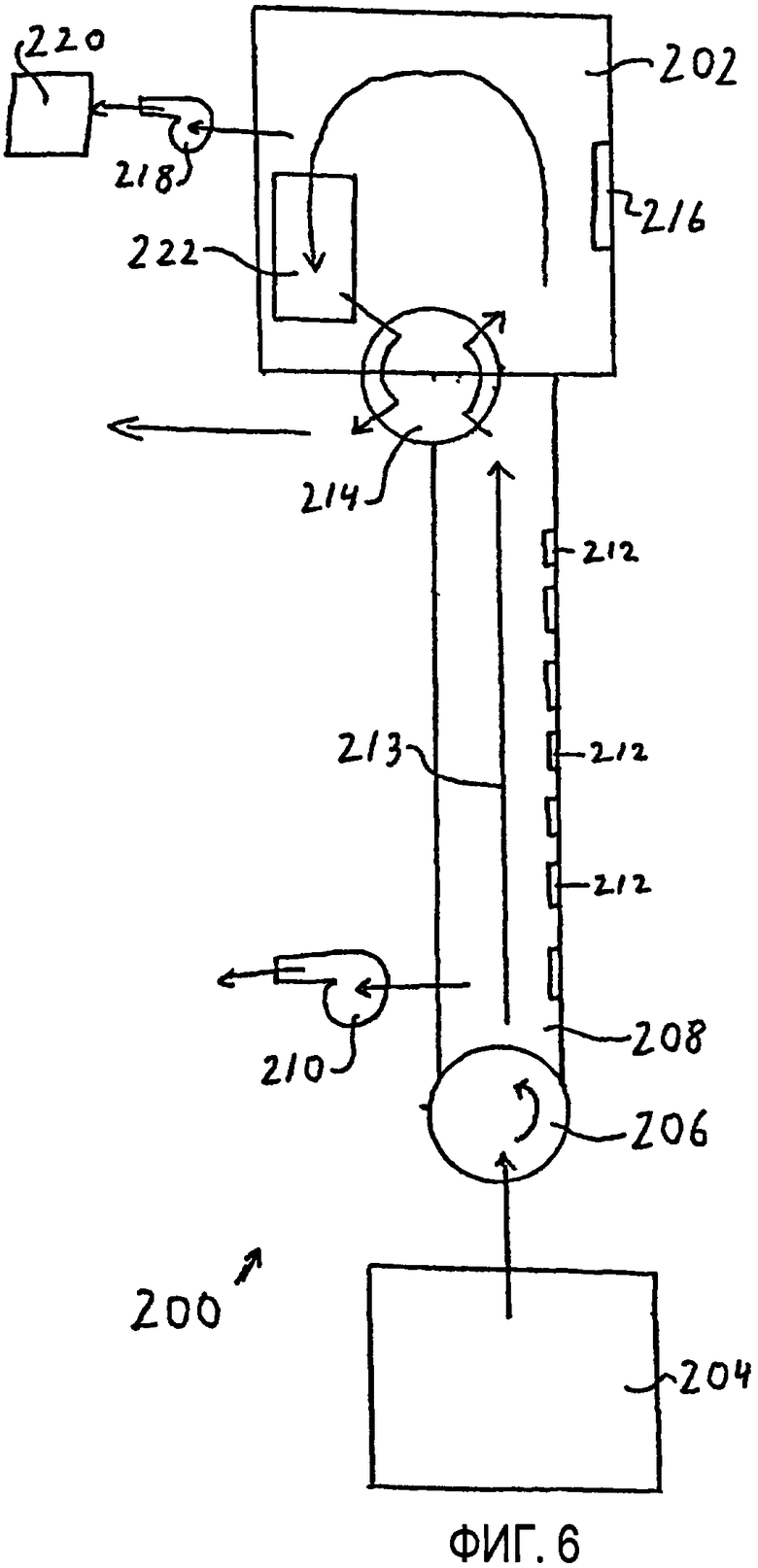

Фиг.6 - схематичный вид другого варианта осуществления системы консервирования в банках и бутылках.

Далее описываются варианты осуществления настоящего изобретения со ссылкой на сопровождающие чертежи.

Ссылаясь сначала на фиг.1, один вариант осуществления емкости для пищевых продуктов обозначен в целом позицией 20. Емкость 20 состоит из жесткого пластикового лотка 22 из термопластичного материала, который герметизирован или должен быть герметизирован посредством гибкой крышки 24. Крышку 24 прикрепляют вокруг ободка 26 лотка 22, как это описано более подробно ниже.

Подходящие материалы для лотка 22 хорошо известны специалистами в области упаковки и для краткости не обсуждаются здесь.

Внутри лотка 22 находится материал 32, который нужно упаковать. Материалом 32 может быть пищевой продукт, который должен быть упакован по существу без атмосферного кислорода и по меньшей мере должен быть пастеризован или стерилизован посредством нагревания. Однако настоящие способы и системы могут быть применены к любому материалу, который требуется упаковать в герметизируемые емкости, который будет испарять водяной пар или другие пары при нагревании, и который не будет поврежден нагревом. Материал 32 может являться материалом, который имеет высокое содержание воды, или дополнительная вода 34 может быть добавлена в емкость.

Благодаря тому, что при обычном атмосферном давлении один объем воды производит приблизительно 1000 объемов пара при кипении, лишь небольшое количество воды требуется для эффективного вытеснения всего воздуха из промежутка вверху лотка 22, под крышкой 24. Количество воды около 5% объема емкости, производящее пар в количестве около 50 объемов емкости, было найдено удовлетворительным. Когда содержимое 32 жидкое, так что емкость 20 заполнена кроме небольшого пространства над содержимым, то количество жидкости может быть основано на этом пространстве, а не на общем объеме емкости 20.

В варианте крышки 24, показанном на фиг.2, гибкий пленочный диск 42 прикреплен к продолжающемуся внутрь фланцу ободка 46 посредством сварного шва 48. Сварной шов 48 образован посредством сжатия пленки и ободка 46 между парой круглых штампов 50, 52, по меньшей мере, один из которых нагревается и, по меньшей мере, один из которых является зубчатым. Зубцы 56 зубчатого штампа 50 прикладывают давление для образования и отверждения сварного шва, тогда как выемки 54 оставляют открытые зазоры 40 между прикрепленными участками.

В практическом варианте пленка может подаваться в виде листов или полос, а верхний штамп 50 может быть снабжен ножом, вырезающим диск 42 правильного размера по существу одновременно с термосваркой диска 42 с ободком 46. Нож может быть по существу традиционным и с целью упрощения не показан на фиг.2.

Пленочный диск 42 может быть ламинированным материалом, в котором нижний слой служит прежде всего для адгезии к ободку 46, а другие слои выполнены для других свойств, таких как воздухонепроницаемость, механическая прочность для поддержания атмосферного давления без разрушения при охлаждении герметизированной упаковки, внешнего вида и печатаемости. Ламинированные материалы с несколькими слоями различных пластиков, возможно включающие алюминиевый слой, являются пригодными. Ободок 46 может быть образован из алюминия, стали или другого материала, или из пластика, который имеет подходящие механические свойства.

Сварной шов 48 может быть образован путем приваривания пленочного диска 42 к ободку 46, если материалы диска 42 или нижнего слоя диска 42 и ободка 46 пригодны для этого. Альтернативно может использоваться адгезив. Адгезивы горячего расплава, которые могут быть активированы нагретым герметизирующим приспособлением, пригодны во многих случаях.

Подходящие материалы для диска 42 и ободка 46 и технологии для их сваривания вместе хорошо известны специалистам в области упаковки и для краткости не обсуждаются здесь дополнительно.

Вначале, когда крышка 24 установлена на лотке 22, сварной шов 48 не продолжается по всей периферии ободка 46. Вместо этого остается один или более зазоров 40. Предпочтительно обеспечить несколько зазоров, равномерно разнесенных по ободку. Только с одним зазором или неравномерно разнесенными зазорами поток воздуха или пара может в некоторых вариантах осуществления создать усилие, достаточное для физического смещения емкости, что может вызвать затор консервирующей системы. Поток пара может также смещать содержимое емкости, что в некоторых случаях может привести к забиванию единственного зазора или к загрязнению уплотнения 48 внутри зазора 40, так что удовлетворительная окончательная герметизация не будет получена. Кроме того, несбалансированный выпуск газа может привести к несбалансированному давлению внутри емкости и к неодинаковой потере влаги из содержимого.

Крышки 24 с не полностью прикрепленными пленочными дисками 42 могут быть образованы до того, как крышки будут установлены на лотках 22. Это значительно упрощает производственный процесс, потому что это позволяет доступ к нижней стороне крышки 24, так что неполное уплотнение может быть образовано парой штампов 50, 52, а не единственным штампом.

По существу, идеальные размеры и расположение зазоров 40 сравнительно легко достижимы, потому что неполное уплотнение может быть образовано при контролируемых условиях вдали от линии упаковки продукта. По сравнению со способом, в котором сварное уплотнение образуется на лотках 22, крышки 24, показанные на фиг.2, в значительной степени исключают риск того, что уплотнение будет загрязнено пищевым продуктом, или пищевой продукт будет загрязнен уплотняющими материалами. Ободок 46 имеет юбку 54, устанавливаемую на кольцевой буртик 26 (лучше видно на фиг.3) лотка 22, и может быть закреплен на месте традиционным образом посредством закатки юбки 54 под буртиком 26 роликами. Когда желательно завершить герметизацию, будет достаточно давления снаружи крышки 24 незубчатым нагретым штампом, подобным штампу 52.

Ссылаясь на фиг.3, альтернативная форма крышки 24' подобна крышке 24 за исключением того, что сварной шов 48 образован парой штампов, подобных штампу 52, и не имеет зазоров. Вместо этого, когда крышка 24' установлена на емкости 22, ролики, закатывающие юбку 54, прикладываются лишь периодически, так чтобы обжать части юбки 54 под ободком 26 в местах 58 и оставить части 60 не обжатыми, чтобы образовать зазоры 40. Риск того, что сварной шов 48 будет загрязнен пищевым продуктом, полностью исключен, поскольку весь сварной шов образован до установки крышки 24' на лотке 22. Закатка юбки 54, которая обычно выполнена из тонкого металлического листа, на жестком буртике 26 лотка 22 дает более надежное уплотнение, чем конечная термосварка диска 42 к ободку 46 на емкости 20. Однако выравнивание зазоров 40, образованных посредством необжатых частей 60, труднее точно контролировать, когда эти зазоры образуются на емкости.

Когда желательно завершить герметизацию, емкость 20 пропускают через другой набор обжимных роликов, которые могут быть выровнены с необжатыми частями 60 или могут работать вокруг всей периферии емкости 20. В последнем случае ролики проходят без вреда над частями 58, которые уже обжаты, и обжимают оставшиеся части 60 без необходимости обеспечения специального выравнивания необжатых частей.

На фиг.4 представлен пример установки для разлива в бутылки, обозначенной в целом позицией 70. Установка содержит станцию 72 заполнения лотков или других емкостей 22, станцию 74 установки крышек, на которой пленочные крышки 24 устанавливают и не полностью прикрепляют к лоткам 22, нагревательную станцию, на которой емкости 20 с не полностью прикрепленными крышками 24 нагревают до температуры выше точки кипения воды, и герметизирующую станцию 78, на которой емкости 20 полностью герметизируют. Станция 80 по производству крышек, на которой крышки 24, 24' изготавливают из пленочных дисков 42 и ободков 46, может быть также обеспечена.

Сейчас ссылаясь на фиг.5, при использовании установки 70 на стадии 102 лотки 22 заполняют содержимым 32 на станции 72 заполнения. Необязательно на стадии 104 лотки 22 также заполняют дополнительной водой 34. Альтернативно, содержимое, подаваемое на стадию 102, может быть приготовлено с немного более высоким содержанием воды, чем требуется для готового продукта, чтобы позволить этому количеству воды испариться в виде пара.

На стадии 106 крышки 24 устанавливают на лотки 22. Как описано выше, крышки 24 могут быть произведены на станции 80 по производству крышек с зазорами 40 между пленочными дисками 42 и ободками 46, а юбки ободков могут быть герметично обжаты на буртиках лотков 22 на станции 74 установки крышки. Альтернативно, крышки 24' могут быть установлены и неполностью обжаты на буртиках.

На стадии 108 на нагревательной станции 76 заполненные емкости 20 доводят до температуры чуть выше точки кипения его содержимого 32, 34. Как только жидкость 34 и/или жидкие компоненты содержимого 32 закипают, производится пар, который вытесняют воздух, находящийся до этого вверху емкости 20. Сначала воздух, а затем пар вытекает наружу через отверстия 40. Вследствие постоянного вытекания и малого размера отверстий 40 обратное попадание воздуха и других загрязнений эффективно предотвращается. Длительность стадии 108 в основном определяется скоростью, с которой создается пар.

На стадии 110 емкости нагревают до желательной температуры и поддерживают при этой температуре желаемый период времени, чтобы обеспечить желаемую степень пастеризации содержимого 32. Поддержание содержимого при температуре от 102°С до 110°С в течение достаточно длительного времени, чтобы вытеснить по существу весь воздух из емкостей 20, может быть достаточным для некоторых применений. Для других применений более высокая температура, например от 115°С до 140°С, и/или более длительное нагревание могут быть желательными. Такая обработка может привести к варке или к частичной варке содержимого 32, которая может быть приемлемой или даже желательной для некоторых пищевых продуктов.

На стадии 112 емкости герметизируют на герметизирующей станции 78. Герметизирующая станция 78 может быть объединена с нагревательной станцией 76. Однако герметизирующая станция 78 может быть отдельной от нагревательной станции 76. Когда емкости 20 извлекаются из источника нагрева на нагревательной станции 76, требуется некоторое время, зависящее от размера емкостей, характера содержимого и температуры, до которой они были нагреты, прежде чем содержимое 32 остынет до температуры, при которой оно прекратит выделять значительное количество пара. До тех пор, пока пар, вытекающий из отверстий 40, предотвращает попадание загрязнений через эти отверстия, содержимое емкостей 20 будет оставаться стерильным. При условии, что емкости 20 будут полностью герметизированы до того, как уменьшится поток пара, их не требуется поддерживать при температуре стерилизации или в стерильной среде при их перемещении от нагревательной станции 76 к герметизирующей станции 78.

На стадии 114 герметизированные емкости 20 охлаждают. Емкости 20 могут активно охлаждаться в холодильнике или могут охлаждаться естественным остыванием до комнатной температуры. Выбор может зависеть от того, насколько быстро желательно охладить содержимое и до какой конечной температуры.

Затем на стадии 116 внешняя крышка или колпачок может быть установлен на гибкую крышку 24, чтобы защитить гибкую крышку от механического повреждения. Стадия 116 может осуществляться до, во время или после стадии 114.

Герметизирующая стадия 112 может проводиться так, чтобы метки, остающиеся после образования и последующей герметизации зазоров 40, были незаметны покупателю или пользователю емкости 20 и его содержимого. Однако эти остающиеся метки могут обнаруживаться при экспертизе. В качестве альтернативы, герметизированные зазоры 40 могут оставаться заметными и стать частью художественного оформления емкости 20.

Там, где пар на стадии 108 выходил из твердого, но влажного содержимого, отметки, незаметные обычному пользователю, но обнаружимые при экспертном исследовании, обычно остаются на поверхности содержимого. Эти отметки могут быть видимы только при увеличении. Там, где пар выходил из свободной жидкости, факт кипения может быть установлен, исходя из присутствия в герметизированной емкости пара при давлении ниже атмосферного и очень небольшого количества оставшегося воздуха или другого неконденсируемого газа. Для упаковки пищевых продуктов количество оставшегося воздуха обычно составляет не более 5 куб. см на 12-унциевую емкость (0,33 л банку) или около 1,5% объема емкости. Содержание неконденсируемого газа обычно может быть проверено путем открывания емкости под водой и сбором и измерением выделяющихся из нее пузырьков. Содержание пара может быть проверено путем помещения емкости в вакуум для выравнивания внутреннего и внешнего давлений до открытия емкости для извлечения пара для проб, если не достаточно определить природу жидкости, исходя из выравнивания давлений ее пара при заданной температуре. Однако во многих случаях состав пара может быть определен с достаточной надежностью путем идентификации в открытой емкости жидкости, образовавшей пар.

Зазор 40 или зазоры 40 обычно имеют такие размеры, что общая площадь полученных отверстий составляет приблизительно от 0,1% до 1% площади лотка 22. Площадь может быть измерена как внутренняя площадь ободка 26 или как площадь поверхности жидкого материала 32 или добавленной жидкости 34. Точное количество отверстий зависит от природы материала 32 или жидкости 34, образующей водяной или другой пар, и от максимальной температуры, до которой емкость 20 будет нагрета на стадии 110. Площадь зазоров 40 должна быть достаточно большой, чтобы максимальное количество образующегося пара могло выпускаться без повышения внутреннего давления до уровня, который может повредить уплотнение 48, но достаточно малой, чтобы постоянный выходной поток поддерживался по всей эффективной площади зазоров 40, пока зазоры не будут окончательно герметизированы, чтобы предотвратить попадание или повторный вход воздуха или загрязнений в емкость 20. В случае крышек 24, где зазоры частично ограничены пластиковыми пленочными дисками 42, размер зубцов 56 штампа 50 непосредственно определяют длину зазоров 40. Эластичность и гибкость пленочного материала дисков 42 может также повлиять на эффективную площадь зазоров 40.

Сейчас, ссылаясь на фиг.6, альтернативная установка для розлива в бутылки, обозначенная в целом позицией 200, содержит вакуумную камеру 200, в которой емкости могут быть нагреты и герметизированы при пониженном давлении. За исключением того, что отмечено ниже, вакуумная камера 202 и ее вспомогательное оборудование могут быть в общем подобны тому, что описано в нашем предыдущем патенте США 5457939 и международной патентной публикации WO 95/06589, которые включены сюда путем ссылки в полном объеме. Для краткости описание этих признаков здесь не повторяется.

Установка 200 для розлива в бутылки содержит станцию 204 заполнения и установки крышек на лотки или другие емкости 22, на которой лотки 22 заполняют содержимым 32, 34 и на которой крышки 24, 24' из пленки устанавливают и не полностью прикрепляют к лоткам 22. Устройство и способ установки крышек могут быть такими, как описано выше со ссылкой на фиг.2. Заполнение и прикрепление крышек может проводиться при комнатных температуре и давлении. Альтернативно, в зависимости от содержимого лотков 22 заполнение может даже проводиться при охлаждении.

От станции 204 заполнения и установки крышек емкости 20, полученные посредством заполнения лотков 22 с не полностью прикрепленными крышками 24, проходят через воздушный шлюз или затвор 206 внутрь нагревательного тоннеля 208. Воздушный затвор 206 может быть любого подходящего типа, частично зависящего от формы емкостей 20. Например, воздушный затвор 206 может быть подобен поворотному воздушному затвору 14, показанному на фиг.2 вышеупомянутого патента США 5457939. Нагревательный тоннель 208 снабжен вакуумным насосом 210, позволяющим поддерживать пониженное давление в тоннеле. Нагревательный тоннель 208 снабжен нагревательными узлами 212, которые позволяют поддерживать желаемую температуру или желаемый градиент температуры в тоннеле 208. Главной целью воздушного затвора 206 является ограничить нагрузку на насос 210 и нагревательные узлы 212 из-за холодного воздуха, проникающего в тоннель. Сложность конструкции воздушного затвора 206 может быть сбалансирована с мощностью насосов и нагревательных узлов.

Емкости 20 перемещают вдоль тоннеля конвейером 213, который может иметь традиционную конструкцию и для краткости не описан подробно. Когда емкости 20 проходят по нагревательному тоннелю 208, они постепенно нагреваются нагревательными узлами 212 от комнатной температуры до желаемой конечной температуры. Желаемая конечная температура может быть, например, чуть ниже точки кипения жидкости содержимого емкости 20 при давлении, имеющемся внутри нагревательного тоннеля 208. И конечная температура, и скорость нагревания могут управляться выбором длины тоннеля 208, скоростью перемещения конвейера с емкостями 20 по тоннелю и тепловой мощностью нагревательных узлов.

Из тоннеля 208 емкости 20 проходят через дополнительный воздушный затвор 214 и попадают внутрь вакуумной камеры 202, которая снабжена нагревательными узлами 216 и вакуумным насосом 218. В вакуумной камере 202 жидкость содержимого емкостей 20 доводится до кипения, как описано выше. Мощность нагревательных узлов 216 может быть выбрана так, чтобы обеспечить необходимую латентную теплоту испарения жидкости. Производительность вакуумного насоса 218 может быть выбрана так, чтобы удалять объем пара, произведенного кипением. Если жидкость является более агрессивной или дорогой, чем вода, то вакуумный насос 218 может быть снабжен фильтром, конденсором или другим устройством 220 для извлечения этой жидкости.

Внутри вакуумной камеры 202 емкости 20 продолжаются к герметизирующей станции 222, которая может быть подобна герметизирующей станции 78. После герметизирующей станции 222 полностью герметизированные емкости 20 выходят из вакуумной камеры 202 через воздушный затвор. Как показано на фиг.6, выходной воздушный затвор - это воздушный затвор 214. Предпочтительно, воздушный затвор 214 работает по принципу воздушного затвора 14 в вышеупомянутом патенте США 5457939. Этот воздушный затвор использует емкости, чтобы по существу заполнять ими несущие выемки на вращающемся входном/выходном колесе 30. Таким образом, емкости снижают количество воздуха, переносимого несущим колесом. Такая конструкция является наиболее эффективной, когда и входная, и выходная стороны колеса используются для емкостей. Однако другие формы воздушного затвора могут использоваться вместо этого, и вариант, использующий раздельные воздушные затворы для входящих и выходящих емкостей из вакуумной камеры 202, может быть предпочтительным, в зависимости от общей конструкции установки 200 для розлива.

Конфигурация установки 200 для розлива, показанной на фиг.6, является универсальной. В зависимости от конструкции и работы установки давление в нагревательном тоннеле 208 может быть установлено на любом значении между комнатным давлением и давлением в вакуумной камере 202. Следовательно, падение давления может быть распределено в любых пропорциях между воздушным затвором 206 при комнатной температуре и воздушным затвором 214 при более высокой температуре. Кроме того, температура в воздушном затворе 214 может быть установлена на любом значении между комнатной температурой и температурой кипения жидкости, которое вытесняет воздух из емкости 20.

В альтернативном варианте осуществления установки 200 для розлива воздушный затвор 206 и вакуумный насос 210 могут не использоваться, а нагревательный тоннель 208 может находиться при атмосферном давлении. Эта альтернатива проще, но менее универсальна. В этом альтернативном варианте имеется сравнительно резкое падение давления в уже нагретых емкостях, когда они проходят через воздушный затвор 214 и попадают внутрь вакуумной камеры 202. Падение давления может вызвать резкое закипание жидкости в емкостях 20, которое не всегда может быть желательным.

В еще одном альтернативном варианте установки 200 для розлива присутствует воздушный затвор 206, но воздушный затвор не отделяет тоннель 208 от вакуумной камеры 202. Воздушный затвор 214 используется здесь только для емкостей 20, покидающих вакуумную камеру 202. Все падение давления здесь происходит на воздушном затворе 206.

В варианте по фиг.6 емкость 20 герметизируется на герметизирующей станции 222 внутри вакуумной камеры 202 до того, как емкость 20 возвратят в обычное атмосферное давление. В некоторых случаях можно разместить герметизирующую станцию 222 снаружи вакуумной камеры 202, например, если конструкция емкостей 20 такова, что атмосферное давление на крышку 24 будет закрывать каналы 40, предотвращая проникновение воздуха обратно в емкость 20, на короткое время перед тем, как емкости могут быть герметизированы.

Различные модификации и вариации могут быть выполнены в настоящем изобретении, без отхода от существа и объема изобретения.

Жидкость, отличающаяся от воды, может использоваться, в частности, с содержимым 32, не являющимся пищевым. Однако когда вода совместима с содержимым 32, она предпочтительна, потому что она - природный компонент воздуха, так что выпуск пара воды на стадиях 108 и 110 не загрязняет окружающую среду в отличие от многих других летучих жидкостей. Почти все пищевые продукты, исключая намеренно высушенные для хранения, обычно содержат по меньшей мере некоторое количество воды.

Жесткая часть 22 емкости 22 была описана как лоток, но может быть другой желаемой формы, такой как тарелка, бутылка, банка с горловиной или консервная банка. Если емкость 20, например, является банкой с узкой горловиной, но поверхность влажного содержимого 32 или жидкости 34 находится в более широкой части емкости, тогда соответствующие регулировки могут быть сделаны относительно количества незакрытых отверстий, чтобы обеспечить, чтобы пар или воздух, вытесняемый паром, мог покидать емкость без чрезмерного повышения давления внутри емкости.

Крышка 24 была описана как плоский лист 42, располагаемый на ободке 46. Возможны другие формы. Например, диск 42 может быть приварен непосредственно к ободку лотка 22. Однако когда емкость 20 герметизируют с внутренним воздушным пространством, заполненным паром после вытеснения воздуха, может образоваться вакуум внутри емкости, когда ее вернут к комнатной температуре. Структура, которая сохраняет свою форму при таких условиях, предпочтительна для многих применений. Так, жесткая часть 22, которая может сохранять свою форму при конкретном давлении около 1 атмосферы, и крышка 42 из пленки поверх плоского ободка 46, натянутая воздействием пониженного давления на внутреннюю сторону крышки, часто обеспечивает простой и эффективный вариант выполнения емкости 20. Хотя некоторые варианты осуществления настоящего способа могут быть использованы для полностью гибкой упаковки, которая будет сжиматься при остывании, существуют другие способы, доступные для образования сжатой гибкой упаковки. Настоящий способ является более предпочтительным для емкостей с жестким корпусом и гибкой крышкой, для которого альтернативные способы производства являются менее эффективными. Для этой цели «жесткий» корпус является таким корпусом, который по существу сохраняет свою обычную форму, даже когда возвращается к температуре хранения, с атмосферным давлением снаружи и лишь с низким давлением водяного пара или пара другой жидкости внутри. В зависимости от природы уплотнения между крышкой 24 и ободком 26, сохранение целостности уплотнения может зависеть от жесткости корпуса 22.

Крышка 24 была описана как прикрепленная к корпусу 22 посредством обжатия юбки 54 ободка 46 крышки на ободке 25 лотка. Другие способы прикрепления крышки 24 к корпусу 22 емкости также возможны, в частности в случае крышки 24, показанной на фиг.2, где ободок 46 может быть прикреплен к корпусу 22 емкости, когда крышку сначала устанавливают на корпусе емкости 22. Например, юбка 54 и ободок 26 могут быть заменены подходящей резьбой, а крышка 24 может завинчиваться на корпус 22 емкости.

Как отмечено выше, различные материалы могут использоваться для жесткого корпуса 22 емкости, ободка 46 и пленочного диска 42. Например, жесткий корпус 22 емкости 20 может быть из стекла, металла, пластика или из других материалов. Если крышка 24 завинчивается на корпусе 22 емкости, то ободок 46 может быть выполнен из любого из множества жестких материалов и может иметь традиционное уплотнение обжатием между ободком и корпусом 22 емкости. Тогда подходящий адгезив может быть нанесен между ободом 46 и пленочным диском 42. Чтобы обеспечить, чтобы незакрытые отверстия между ободком 26 и крышкой 24 оставались отрытыми, чтобы позволить выходить воздуху и пару, а затем позволить надежную герметизацию, адгезив может быть таким, который требует некоторого воздействия, такого как приложение тепла, давления или и того, и другого, чтобы активировать адгезив. Нанесение адгезива или компонента адгезива, только когда емкость 20 должна герметизироваться на стадии 116, является возможным, но обычно не используется из-за сложности обеспечения герметизации точно в углах зазоров 40.

Конструкция, в которой не имеется ободка 46, а пленочный диск 42 герметизируется непосредственно к ободку корпуса 22 емкости, также возможна, но не является сейчас предпочтительной, потому что тогда уплотнение образуется на корпусе 22 заполненной емкости, и повышается риск того, что это уплотнение будет загрязнено содержимым 32, 34.

Емкость 20 описана, как имеющая отверстия 40, образованные посредством зазоров в уплотнении вокруг ободка 26. Возможны другие варианты с отверстиями 40, образованными в жестком корпусе 22, крышке 24 или и в том, и в другом. Однако образование отверстий 40 в виде неприкрепленных участков вокруг края пленочного ободка является предпочтительным для многих применений, потому что это не требует дополнительной структуры на емкости 20.

Таким образом, настоящее изобретение охватывает модификации и варианты, находящиеся в объеме прилагаемой формулы изобретения и ее эквивалентов.

Изобретение относится к устройству и способу упаковки пищевых продуктов или других веществ, содержащих жидкость, в жесткую емкость, герметизируемую гибкой крышкой. Желаемое количество материала, подлежащего упаковке, содержащего воду или другую жидкость, помещают в емкость, гибкую крышку устанавливают на корпусе емкости так, чтобы оставить по меньшей мере одно незакрытое отверстие, причем установка гибкой крышки на емкость включает прикрепление гибкой крышки к более жесткому ободку крышки и прикрепление ободка к корпусу емкости, при этом по меньшей мере одно незакрытое отверстие образуется посредством по меньшей мере одного участка, на котором крышка не прикреплена к ободку. Затем емкость нагревают и/или помещают в условия пониженного давления для доведения жидкости до температуры выше ее точки кипения, чтобы заставить или позволить пару, созданному посредством кипения жидкости, вытеснить другие газы из емкости через незакрытое отверстие, и герметизируют, когда газ или пар все еще продолжает выходить из емкости через незакрытое отверстие. Герметизация емкости предусматривает прикрепление гибкой крышки по всему ободку. Изобретение обеспечивает сохранение консервированными пищевыми продуктами всех желаемых органолептических свойств. 3 н. и 19 з.п. ф-лы, 6 ил.

1. Способ упаковки материала в емкость, содержащую корпус, герметизируемый гибкой крышкой, включающий:

(a) помещение желаемого количества материала, содержащего жидкость, в корпус емкости;

(b) установку гибкой крышки на корпусе емкости так, чтобы оставить по меньшей мере одно незакрытое отверстие, причем установка гибкой крышки на емкость включает прикрепление гибкой крышки к более жесткому ободку крышки и прикрепление ободка к корпусу емкости; при этом указанное по меньшей мере одно незакрытое отверстие образуется посредством по меньшей мере одного участка, на котором крышка не прикреплена к ободку, а герметизация емкости включает прикрепление гибкой крышки по всему ободку;

(c) доведение жидкости до температуры выше точки ее кипения;

(d) вытеснение паром, образующимся при кипении жидкости, других газов из емкости через указанное по меньшей мере одно незакрытое отверстие; и

(e) герметизацию емкости, когда газ или пар все еще продолжает выходить из емкости через указанное по меньшей мере одно незакрытое отверстие.

2. Способ по п.1, в котором указанный материал является влажным пищевым продуктом, а жидкость является водой внутри пищевого продукта.

3. Способ по п.1, в котором прикрепление гибкой крышки к более жесткому ободку осуществляют до помещения крышки на корпус емкости, при этом оставляя по меньшей мере один участок, на котором гибкая крышка не прикреплена к ободку.

4. Способ по п.1, в котором гибкая крышка образована из пластика или ламинированной пленки, а более жесткий ободок образован из металла.

5. Способ по п.1, в котором закрепление гибкой крышки на емкости включает прикрепление крышки к ободку емкости и прикрепление ободка к корпусу емкости, причем указанное по меньшей мере одно незакрытое отверстие образуется посредством по меньшей мере одного участка, на котором ободок не прикреплен к корпусу емкости, при этом герметизирование емкости включает прикрепление всего ободка к корпусу емкости.

6. Способ по п.5, включающий прикрепление гибкой крышки к более жесткому ободку крышки до установки крышки на корпусе емкости.

7. Способ по п.5, в котором гибкая крышка образована из пластика или ламинированной пленки, а более жесткий ободок образован из металла.

8. Способ по п.1, в котором корпус емкости представляет собой жесткий металлический, пластиковый или стеклянный контейнер.

9. Способ по п.1, в котором общая площадь указанного по меньшей мере одного незакрытого отверстия составляет менее 10% поверхности емкости.

10. Способ по п.9, в котором общая площадь указанного по меньшей мере одного незакрытого отверстия составляет менее 2% поверхности емкости.

11. Способ по п.10, в котором общая площадь указанного по меньшей мере одного незакрытого отверстия составляет менее 1% поверхности емкости.

12. Способ по п.1, в котором доведение жидкости до температуры выше ее точки кипения включает повышение температуры емкости.

13. Способ по п.1, в котором доведение жидкости до температуры выше точки ее кипения включает снижение давления в емкости.

14. Способ по п.1, в котором герметизирование емкости, когда газ или пар все еще продолжает выходить из емкости через указанное по меньшей мере одно незакрытое отверстие, включает герметизирование емкости при пониженном давлении.

15. Устройство для упаковки материалов в жесткую емкость, герметизированную гибкой крышкой, содержащее:

(a) станцию заполнения, которая в работе помещает в емкость желаемое количество материала, включая жидкость;

(b) станцию установки крышки, которая в работе устанавливает гибкую крышку на емкость так, чтобы оставить по меньшей мере одно незакрытое отверстие;

(c) нагревательную станцию, которая в работе нагревает емкость так, чтобы довести внутреннюю температуру емкости до температуры выше точки кипения жидкости и, таким образом, посредством кипения жидкости создать пар для вытеснения других газов из емкости через указанное по меньшей мере одно незакрытое отверстие; и

(d) герметизирующую станцию, которая в работе герметизирует емкость до прекращения выхода газа или пара из емкости через указанное по меньшей мере одно незакрытое отверстие,

при этом устройство дополнительно содержит станцию сборки крышек путем прикрепления гибкой крышки к более жесткому ободку крышки и механизм подачи собранных крышек на станцию установки крышки, причем станция сборки крышек в работе оставляет па меньшей мере одно отверстие посредством обеспечения по меньшей мере одного участка, на котором гибкая крышка не прикреплена к ободку, а герметизирующая станция в работе прикрепляет гибкую крышку ко всему ободку.

16. Устройство по п.15, дополнительно содержащее механизм для перемещения емкостей от нагревательной станции к герметизирующей станции, при этом работа нагревательной станции, механизма перемещения и герметизирующей станции синхронизирована так, чтобы емкости герметизировались, когда газ или пар все еще продолжает выходить из емкостей через указанное по меньшей мере одно незакрытое отверстие.

17. Устройство по п.15, в котором нагревательная станция объединена с герметизирующей станцией, при этом операции нагревания и герметизации синхронизированы так, чтобы емкости герметизировались, когда газ или пар все еще продолжает выходить из емкостей через указанное по меньшей мере одно незакрытое отверстие.

18. Устройство по п.15, дополнительно содержащее вакуумную камеру и вакуумный насос, который в работе поддерживает пониженное давление в вакуумной камере, при этом вакуумная камера содержит по меньшей мере одну из станций, включающих нагревательную станцию и герметизирующую станцию.

19. Устройство по п.18, дополнительно содержащее нагревательный тоннель, вдоль которого при работе устройства емкости перемещаются к вакуумной камере, и по меньшей мере один из шлюзов, включающих шлюз для впускания емкостей внутрь нагревательного тоннеля и шлюз для впускания емкостей в вакуумную камеру из нагревательного тоннеля.

20. Герметизированная емкость, полученная способом по п.1.

21. Герметизированная емкость по п.20, в которой указанный жесткий ободок уплотнен к ободку жесткого корпуса.

22. Герметизированная емкость по п.20, в которой количество неконденсируемого газа составляет не более 1,5% внутреннего объема емкости.

| US 4717575 А, 05.01.1988 | |||

| US 5457939 А, 17.10.1995 | |||

| СПОСОБ ЛЕЧЕНИЯ ПОГРАНИЧНЫХ НЕРВНО-ПСИХИЧЕСКИХ РАССТРОЙСТВ | 2006 |

|

RU2321408C1 |

| US 3053404 А, 11.09.1962 | |||

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2338003C2 |

| Перекрытие секции механизированной крепи | 1989 |

|

SU1689641A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2004 |

|

RU2251541C1 |

Авторы

Даты

2013-01-20—Публикация

2007-12-27—Подача