Настоящее изобретение касается способа производства изопропанола жидкофазным гидрированием ацетона до изопропанола в ходе по меньшей мере двух реакционных стадий гидрирования. Кроме того, настоящее изобретение касается очистки полученного таким образом изопропанола посредством разделения, включающего дистилляционную колонну с разделительной стенкой.

Кроме того, настоящее изобретение касается совмещенного процесса производства фенола по хорошо известному способу Хока, при котором ацетон, получаемый в качестве побочного продукта, гидрируют по способу, описанному в настоящем изобретении, и либо напрямую повторно используют на стадии получения кумола, либо сначала дегидратируют с получением пропена, который затем вводят в реакцию с бензолом для получения кумола.

Уровень техники изобретения

В настоящее время практически весь коммерчески доступный фенол производится по способу Хока. В целом, в способе Хока бензол сначала алкилируют с получением кумола. Кумол затем окисляют в кумолгидропероксид и после этого каталитически расщепляют до фенола и ацетона, после чего оба продукта выделяют после соответствующей обработки и очистки.

Вследствие этого получение фенола по способу Хока неизбежно дает ацетон в качестве сопровождающего продукта.

Промышленные процессы, приводящие к образованию сопровождающего продукта, по самой своей природе имеют недостаток, заключающийся в том, что если потребность в одном продукте на мировом рынке отличается от потребности в другом продукте, нарабатывается избыток сопровождающего продукта, который трудно продать, что негативно сказывается на цене и, таким образом, на экономической целесообразности процесса в целом.

В настоящее время потребность в феноле выше, чем потребность в ацетоне.

Вследствие этого предпринимались многочисленные попытки избежать образования ацетона в качестве сопровождающего продукта.

В ЕР-А-361755 раскрыт совмещенный способ производства фенола, включающий стадии алкилирования бензола пропеном с получением кумола, окисления кумола в кумолгидропероксид, кислотное расщепление кумолгидропероксида с получением фенола и ацетона, гидрирование ацетона и дегидратация изопропанола для получения пропена, который затем используют в первой стадии алкилирования бензола пропеном. Стадию гидрирования ацетона проводят в однотрубном реакторе с применением никеля Ренея в присутствии значительных количеств воды. Кроме того, 0.2 мас.% ацетона все еще остается в реакционном продукте. Применение никеля Ренея в комбинации с большими количествами воды имеет недостаток, заключающийся в том, что обработка полученного изопропанола затруднена образованием азеотропов вода-изопропанол.

Сходный способ описан в ЕР-А-371738, где изопропанол, полученный на стадии гидрирования, напрямую используют в качестве алкилирующего агента в алкилировании бензола с получением кумола. Гидрирование ацетона, описанное в указанном документе, является аналогичным - используется никель Ренея в присутствии воды, и конверсия ацетона составляет только 99%, а выход изопропанола составляет 98.7%.

В ЕР-А-379323 описано гидрирование ацетона до изопропанола с применением никеля Ренея в качестве катализатора гидрирования, в присутствии воды в реакторе с орошаемым слоем. В приведенных примерах описана конверсия ацетона от 95 до 99.9%. Таким образом, описанный способ все еще имеет недостаток, заключающийся в проведении реакции гидрирования в присутствии воды. Кроме того, экспериментальные данные показывают, что конверсия ацетона крайне чувствительна к условиям потока, выбранным для реактора с орошаемым слоем, и в результате этого даже небольшая нестабильность условий при гидрировании приведет к трудностям в контроле конверсии ацетона.

В ЕР-А-498573, ЕР-А-49857 и ЕР-А-379603 описаны различные способы дегидратации изопропанола до пропена.

В US-A-5160497 сходным образом описан совмещенный процесс производства фенола, в котором проводят реакцию бензола с пропеном и изопропанолом с получением смеси непрореагировавшего бензола, кумола и полиизопропилбензолов. Затем осуществляют контактирование фракции полиизопропилбензолов с деалюминированным у-цеолитом, получая кумол. После этого кумол превращают в смесь ацетона и фенола, и ацетон гидрируют до изопропанола и возвращают в стадию алкилирования. В Примере 4 из указанного документа описано гидрирование ацетона до изопропанола, где молярное соотношение изопропанола к ацетону во входящем потоке составляет 6.6, температура на входе в реактор равна 80°С, а температура на выходе из реактора равна 130°С. Сырье содержит 85.09% изопропанола и 12.72% ацетона.

В WO-A-01/62692 описан совмещенный процесс производства фенола из бензола, включающий алкилирование бензола изопропанолом или смесью изопропанола и пропена с получением кумола, окисление кумола до кумолгидропероксида, кислотное расщепление кумолгидропероксида на фенол и ацетон, и гидрирование ацетона с образованием изопропанола путем гидрирования ацетона в ходе по меньшей мере двух стадий. Стадия гидрирования более детально описана в ЕР-А-1070698. Приведенный в указанном документе пример описывает двухстадийный процесс гидрирования, в котором на первой стадии используют петлевой реактор, а на второй стадии - трубчатый реактор. Применяемые в данном процессе условия для петлевого реактора: 70°С температура на входе, 115°С температура на выходе, коэффициент циркуляции от 1 до 8, в результате образуется продукт реакции, содержащий 12.5 мас.% ацетона и 87.5 мас.% изопропанола. Полученную реакционную смесь направляют на вторую стадию, характеризующуюся температурой на входе 70°С и температурой на выходе 126°С. Реакционная смесь на выходе из второй стадии все еще содержит 0.54 мас.% ацетона.

В US-A-4960960 описан двухстадийный процесс жидкофазного гидрирования, в котором в качестве одной из возможностей раскрывается гидрирование ацетона с получением изопропанола. Реакционные условия, среди прочих, приведены для гидрирования альдегида, где температура на входе в первую зону гидрирования находится в диапазоне от 90 до 220°С, а давление составляет от 3 до 50 бар. Для второй стадии такой информации не приведено.

В WO-A-03/011801 описан одностадийный процесс гидрирования ацетона, содержащего небольшие количества бензола, до изопропанола. Как следует из описания процесса, особенно из Фиг.1 указанного документа, для получения изопропанола желаемой чистоты требуется сложная обработка, включающая в общей сложности четыре дистилляционные колонны.

US-A-5897750 посвящен решению задачи удаления ацетона из смеси, содержащей ацетон, изопропанол и воду, путем экстракционной перегонки, где предпочтительными экстракционными агентами являются 1-нитропропан, 3-карен, диметилсульфоксид и 3-пентанон. Из указанного документа понятно, что изопропанол, содержащий ацетон и воду, трудно очистить с получением изопропанола желаемой чистоты.

Кроме того, из рассмотренного выше предшествующего уровня техники со всей очевидностью следует, что, несмотря на то, что гидрирование ацетона до изопропанола в принципе известно, все еще сохраняется необходимость оптимизации условий гидрирования для получения реакционного продукта, содержащего лишь очень ограниченное количество ацетона. Эта задача особенно важна в случае, когда данная стадия гидрирования является частью совмещенного процесса получения фенола, поскольку ацетон образуется в фенольном процессе в очень больших количествах, и даже небольшие потери ацетона на стадии гидрирования приводят к значительным общим потерям материала, что экономически нецелесообразно.

Кроме того, задачей настоящего изобретения является упрощение стадий очистки изопропанола, полученного гидрированием ацетона.

Другой задачей настоящего изобретения является разработка способа получения изопропанола из ацетона, дающего высокочистый изопропанол, который необязательно должен затем применяться в процессе получения фенола, и таким образом делает возможным прямую продажу полученного изопропанола, что повышает коммерческую гибкость производителей фенола.

Сущность изобретения

Описанные выше задачи были решены с помощью способа производства изопропанола жидкофазным гидрированием ацетона до изопропанола в ходе по меньшей мере двух реакционных стадий гидрирования, при этом каждая реакционная стадия включает реакционную зону гидрирования, где продукт гидрирования, выходящий из реакционной зоны первой реакционной стадии, содержит непрореагировавший ацетон, и поток продуктов, содержащий ацетон и изопропанол, подается в реакционную зону следующей реакционной стадии, при этом указанный поток продуктов на входе в реакционную зону указанной следующей стадии имеет температуру от 60 до 100°С, а температура потока продуктов, выходящего из реакционной зоны указанной следующей реакционной стадии, на выходе из указанной реакционной зоны максимум на 40°С выше температуры потока продуктов, поступающего в указанную реакционную зону на входе в указанную реакционную зону, и температура в указанной следующей реакционной зоне не превышает 125°С.

Было неожиданно обнаружено, что в двухстадийном способе жидкофазного гидрирования общую конверсию ацетона можно дополнительно повысить, если ограничить рост температуры в реакционной зоне, следующей за первой реакционной зоной, между температурой на выходе из данной зоны и температурой на входе в данную зону. Из данных примеров, описанных в ЕР-А 1070698, со всей очевидностью следует, что при росте температуры для второй реакционной зоны более чем на 50°С, между температурой на выходе и температурой на входе, в продукте гидрирования все еще присутствует нежелательно высокое количество ацетона.

В отличие от описанных данных при ограничении роста температуры между температурой на выходе и температурой на выходе максимальным значением в 40°С, можно дополнительно снизить количество непрореагировавшего ацетона в продукте гидрирования.

Таким образом, способ гидрирования по настоящему изобретению имеет несколько преимуществ. Во-первых, уменьшаются потери ацетона, приводя к тому, что способ гидрирования по настоящему изобретению можно с получением преимуществ совместить с процессом производства фенола, тем самым дополнительно увеличивая экономическую эффективность данных процессов.

Следовательно, описанные выше задачи также решаются посредством способа производства фенола, включающего:

a) алкилирование бензола в присутствии изопропанола с получением кумола;

b) окисление кумола кислородсодержащей средой с получением кумолгидропероксида;

c) расщепление кумолгидропероксида в присутствии кислотного катализатора с получением фенола и ацетона;

d) разделение продукта, полученного на стадии с), на фенолсодержащий поток и на ацетонсодержащий поток;

e) необязательная очистка ацетонсодержащего потока, полученного на стадии d), с получением очищенного ацетона;

f) необязательная очистка фенолсодержащего потока, полученного на стадии d), с получением очищенного фенола;

g) гидрирование ацетонсодержащего потока со стадии d) и/или очищенного ацетона со стадии е) с получением изопропанола;

h) повторное использование изопропанола со стадии g) в стадии а);

отличающегося тем, что стадию g) проводят с применением способа гидрирования по настоящему изобретению и способа производства фенола, включающего:

a) алкилирование бензола пропеном с получением кумола;

b) окисление кумола кислородсодержащей средой с получением кумолгидропероксида;

c) расщепление кумолгидропероксида в присутствии кислотного катализатора с получением фенола и ацетона;

d) разделение продукта, полученного на стадии с), на фенолсодержащий поток и на ацетонсодержащий поток;

e) необязательная очистка ацетонсодержащего потока, полученного на стадии d), с получением очищенного ацетона;

f) необязательная очистка фенолсодержащего потока, полученного на стадии d), с получением очищенного фенола;

g) гидрирование ацетонсодержащего потока со стадии d) и/или очищенного ацетона со стадии е) с получением изопропанола;

h) дегидратация изопропанола со стадии g) с получением пропена;

i) необязательная очистка пропена со стадии h);

j) повторное использование пропена со стадии h) и/или очищенного пропена со стадии i) в стадии а); отличающегося тем, что стадию g) проводят с применением способа гидрирования по настоящему изобретению.

Другое преимущество получения изопропанола, содержащего небольшое количество, например, менее 1000 м.д. (по массе) ацетона, состоит в том, что методика обработки, как известно, например, из WO-A-03/011801, может быть значительно упрощена.

Следовательно, одна из указанных выше задач решена посредством способа очистки изопропанола, получаемого в качестве сырого продукта и содержащего менее 1000 м.д. (по массе) ацетона, включающего перегонку изопропанола, получаемого в качестве сырого продукта, в дистилляционной колоне с разделительной стенкой, с получением очищенного изопропанола.

Данную стадию очистки можно легко включить в общий способ получения изопропанола жидкофазным гидрированием ацетона. Таким образом получают высокочистый изопропанол, который можно либо продавать непосредственно, либо снова использовать или напрямую в процессе получения фенола, или через стадию дегидратации с получением пропена.

Подробное описание изобретения

Согласно настоящему изобретению поток продуктов гидрирования ацетона, включающий ацетон и изопропанол, полученный из одной или нескольких реакционных зон, объединенных в серии, направляют в следующую реакционную зону. При этом температура потока продуктов на входе в указанную следующую реакционную зону находится в диапазоне от 60 до 100°С.

Реакция гидрирования ацетона в изопропанол в целом является экзотермической, поэтому температура на выходе из указанной следующей реакционной зоны будет выше температуры на входе в данную реакционную зону, если не применять охлаждение.

По настоящему изобретению рост температуры внутри указанной следующей реакционной зоны ограничен максимальным значением в 40°С.

Согласно предпочтительному варианту выполнения настоящего изобретения температура потока продуктов на входе в указанную следующую реакционную зону находится в диапазоне от 60 до 90°С и более предпочтительно от 60 до 80°С.

Кроме того, рост температуры потока продуктов на выходе из указанной следующей реакционной зоны по сравнению с температурой на входе в указанную следующую реакционную зону предпочтительно составляет максимально 30°С, более предпочтительно максимально 20°С и наиболее предпочтительно максимально 10°С.

Хотя в принципе возможно изотермическое проведение описанной выше следующей реакционной стадии предпочтительно, чтобы рост температуры между температурой на выходе и температурой на входе в указанную реакционную зону составлял по меньшей мере 5°С. Допуская некоторый рост температуры в пределах, указанных в настоящем изобретении, можно сделать отвод тепла менее строгим и уменьшить реакционный объем по сравнению со строгоизотермическим режимом. Таким образом достигается оптимальный баланс между описанными выше задачами настоящего изобретения и низкими инвестиционными и операционными затратами.

Максимальная температура в указанной следующей реакционной зоне не должна превышать 125°С, предпочтительно 120°С.

В предпочтительном варианте выполнения способа по настоящему изобретению описанный способ осуществляют в две стадии. Предпочтительно первую стадию проводят в петлевом реакторе, а вторую стадию - в трубчатом реакторе. Преимущество использования петлевого реактора заключается в том, что коэффициент циркуляции можно легко регулировать для достижения необходимого разбавления потока ацетона, входящего в реактор.

Такой же эффект может достигаться при использовании разбавителя, предпочтительно реакционного продукта - изопропанола. Следовательно, можно также смешивать ацетон с изопропанолом, выделенным обратно из процесса, перед введением в обычный трубчатый реактор.

Альтернативно можно также заменить петлевой реактор серией соединенных трубчатых реакторов с ограниченной конверсией ацетона на каждой реакционной стадии, в результате ацетон выступает в роли разбавителя. Также можно применять серию соединенных петлевых реакторов.

При гидрировании ацетона до изопропанола может получаться несколько нежелательных побочных продуктов, вследствие возможной конденсации выделенного ацетона или продукта - изопропанола. Кроме того, некоторые из этих побочных продуктов могут реагировать далее путем отщепления воды. Все эти побочные реакции приводят к нежелательным потерям вещества.

Например, после катализируемой основанием альдольной конденсации ацетона в диацетоновый спирт, отщепление воды дает 4-метил-3-пентен-2-он (мезитилоксид). Гидрирование промежуточного продукта - мезитилоксида - приводит через 4-метил-2-пентанон (метилизобутилкетон) к 4-метил-2-пентанолу. Однако диацетоновый спирт может также напрямую гидрироваться до гексиленгликоля. Целевой продукт изопропанол также может реагировать далее с отщеплением воды, давая нежелательный диизопропиловый эфир.

Некоторые из упомянутых выше вторичных реакций протекают с отщеплением воды. Поэтому для подавления указанных вторичных реакций, т.е. для повышения селективности, возможно добавление небольшого количества воды.

Как описано в разделе, посвященном предшествующему уровню техники, во многих известных в существующем уровне техники способах гидрирования ацетона до изопропанола применяют поэтому никель Ренея в присутствии воды, для достижения высокой селективности относительно изопропанола.

Эта добавленная вода, являющаяся нежелательной в некоторых специфических областях применения изопропанола, остается в смеси продуктов, и может потребоваться ее удаление, что - особенно в комбинации с ацетоном - трудно осуществить вследствие образования азеотропов.

В отличие от описанного настоящее изобретение делает возможным гидрирование ацетона, содержащего очень небольшое количество воды. В способе по настоящему изобретению можно гидрировать ацетон, имеющий содержание воды ниже или равное 1 мас.%, предпочтительно ниже или равное 0.5 мас.%, наиболее предпочтительно 0.2 мас.%, получая изопропанол с высокой селективностью.

Подходящие катализаторы для способа по настоящему изобретению выбирают из катализаторов, содержащих никель в качестве активного компонента на нейтральной подложке. Предпочтительно нейтральной подложкой является α-оксид алюминия.

В последующем описании реакционных условий для нескольких стадий способа гидрирования проводится разделение между реакционными стадиями, на которых реакционные условия можно широко варьировать, и реакционными стадиями, требующими специфического температурного контроля согласно настоящему изобретению. Первый тип реакционных стадий для простоты описания будет далее обозначаться как «другие реакционные стадии или другие реакционные зоны», а второй тип реакционных стадий, требующий специфического температурного контроля согласно настоящему изобретению, обозначается как «следующая реакционная стадия или следующая реакционная зона».

Общее число следующих реакционных зон и других реакционных зон не критично для настоящего изобретения, при условии что имеется первая другая реакционная стадия и по меньшей мере одна следующая реакционная стадия в последовательности реакционных зон многостадийного процесса гидрирования.

Предпочтительно, чтобы в последовательности реакционных стадий следующая реакционная стадия представляла собой последнюю реакционную стадию, поскольку на данной стадии весь оставшийся ацетон гидрируется с достижением количественной или почти количественной конверсии ацетона. Но по настоящему изобретению возможно наличие более одной следующих реакционных стадий в конце последовательности реакционных стадий. Но, как указано выше, согласно предпочтительному варианту выполнения гидрирование осуществляют в две стадии с первой другой реакционной стадией и одной следующей реакционной стадией.

Условия реакции для других реакционных стадий могут варьировать в широких пределах, т.е. жидкофазное гидрирование можно осуществлять при температуре от 60 до 140°С, предпочтительно от 70 до 130°С, и давлении от 10 до 50 бар, предпочтительно от 20 до 35 бар. Температура и давление могут различаться на различных других реакционных стадиях.

В зависимости от температуры потока продуктов, выходящего из другой реакционной стадии, поток продуктов необходимо охлаждать до температуры от 60 до 100°С в точке входа в следующую реакционную стадию. Такое охлаждение при необходимости можно осуществлять любыми способами, известными специалисту в данной области техники, такими как охлаждение с помощью теплообменника.

Реакция гидрирования ацетона до изопропанола в целом является экзотермической, так что в следующей реакционной стадии необходимо принимать меры для ограничения роста температуры в ходе следующей реакционной стадии, так чтобы температура реакционного потока на выходе из следующей реакционной зоны была не более чем на 40°С выше, чем температура реакционного потока на входе в указанную реакционную зону.

Такое ограничение роста температуры в следующей реакционной зоне может достигаться с помощью любых подходящих средств, например посредством охлаждения. Давление в следующей реакционной стадии предпочтительно находится в диапазоне от 10 до 50 бар, особенно предпочтительно от 20 до 35 бар.

В способе гидрирования по настоящему изобретению в целом применяется избыток водорода. Молярное соотношение водорода к ацетону предпочтительно находится в диапазоне от 5:1 до 1:1, более предпочтительно от 3:1 до 1:1 и наиболее предпочтительно от 1.5:1 до 1:1.

В одном варианте выполнения настоящего изобретения жидкий поток, содержащий ацетон, пропускают параллельно с потоком водорода через зону гидрирования любой из реакционных стадий. Таким образом, является предпочтительным поддержание параллельного течения обоих потоков на всех реакционных стадиях. Но, разумеется, можно также выбрать различные режимы течения для различных реакционных стадий.

Процесс по настоящему изобретению предпочтительно осуществляют в непрерывном режиме, но режим периодического процесса также возможен.

Продукт, полученный способом гидрирования по настоящему изобретению, содержит предпочтительно менее 1000 м.д. (по массе), более предпочтительно менее 500 м.д. (по массе) и наиболее предпочтительно менее 120 м.д. (по массе) ацетона. Кроме того, вследствие предпочтительного низкого содержания воды в реакционной смеси во время процесса гидрирования реакционный продукт, полученный описанным способом, содержит очень ограниченное количество остаточного ацетона и воды, и может быть легко очищен дистилляцией сырого изопропанола, полученного согласно способу гидрирования по настоящему изобретению, в дистилляционной колоне с разделяющей стенкой с выделением очищенного изопропанола. Любой избыток водорода предпочтительно отделяют от реакционного продукта перед введением в дистилляционную колонну и повторно используют в способе по настоящему изобретению. Таким образом, очищенный изопропанол получают в качестве побочного продукта из дистилляционной колонны с разделяющей стенкой. Преимущество использования дистилляционной колонны с разделяющей стенкой состоит в том, что сырой изопропанол можно очистить в ходе одной стадии обработки до высокочистого изопропанола. Таким образом, настоящее изобретение, в отличие от примеров из предшествующего уровня техники, описанных в разделе, посвященном предшествующему уровню техники, не требует ни экстракционной перегонки, нуждающейся в выделении обратно экстракционной среды, приводящем к повышенным затратам энергии, ни нескольких стадий перегонки, неизбежно приводящих к высоким инвестиционным и операционным расходам.

Таким образом, применение колонны с разделяющей стенкой при перегонке сырого изопропанольного продукта дает улучшенную чистоту изопропанола всего за одну стадию перегонки. Применение колонны с разделяющей стенкой особенно предпочтительно в комбинации со способом гидрирования по настоящему изобретению, поскольку полученный изопропанол содержит лишь ограниченные количества непрореагировавшего ацетона, воды и нежелательных побочных продуктов, так что в колонне с разделяющей стенкой необходимо удалять лишь очень ограниченные количества продуктов с головы и дна колонны, содержащих примеси. Таким образом, очищенный изопропанол, полученный из бокового отвода колонны с разделяющей стенкой, содержит очень небольшие количества воды, предпочтительно менее 2000 м.д. (по массе), более предпочтительно менее 1000 м.д. (по массе), наиболее предпочтительно менее 100 м.д. (по массе) воды. Такие низкие количества воды делают возможным дальнейшую эффективную очистку полученного продукта с помощью молекулярных сит 3А или 4А. Стадия осушки протекает при температуре 25-50°С. Молекулярные сита легко регенерировать с помощью регенерирующего газа с низкой относительной влажностью.

Полученный таким образом высокочистый и сухой изопропанол можно продавать независимо или повторно использовать напрямую или с применением промежуточной дегидратации до пропена, отдельно или в смеси с пропеном, в стадии алкилирования бензола с получением кумола в ходе совмещенного процесса получения фенола.

Процесс получения фенола осуществляют согласно хорошо известному способу Хока. Таким образом, дальнейшее подробное описание совмещенного процесса получения фенола не является необходимым, поскольку оно находится в рамках общих знаний специалиста в области производства фенола.

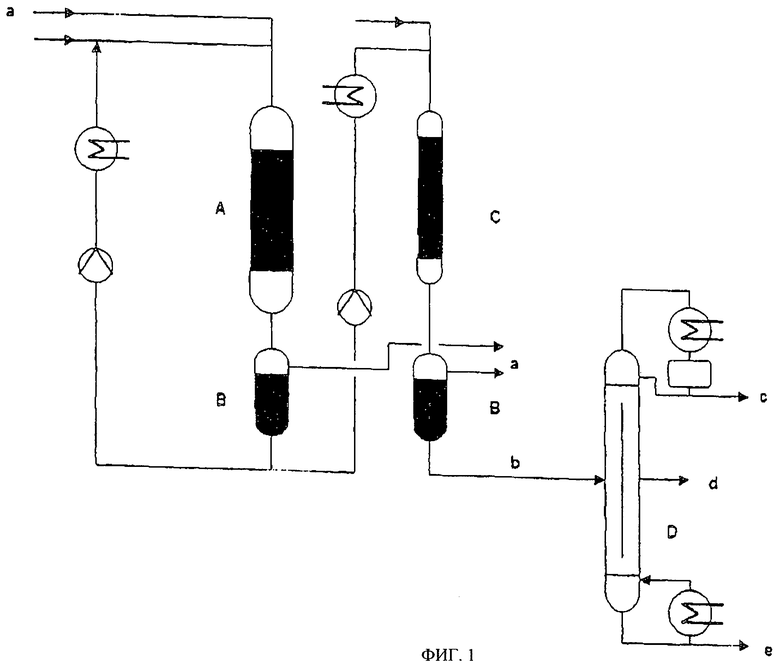

Настоящее изобретение будет теперь описано более подробно с привлечением схематической диаграммы потока на Фиг.1, изображающей предпочтительный вариант выполнения настоящего изобретения, включающий циркуляционный реактор для проведения другой стадии процесса и трубчатый реактор для следующей стадии процесса.

На схеме потока изображен находящийся выше по направлению потока циркуляционный реактор (А) с возможностью рециклизации продукта. Достигающаяся здесь конверсия составляет большую часть требуемой конверсии гидрирования. Реактор (А) в целом работает при высоком уровне концентрации и может работать при небольшом коэффициенте циркуляции. Продукт из циркуляционного реактора в зависимости от температуры потока продуктов на выходе из циркуляционного реактора можно затем подавать для промежуточного охлаждения в аппаратном компоненте (В). Гидрирование на стадии финальной конверсии осуществляют в шахтной печи (С), работающей как трубчатый реактор без циркуляции продукта. Линии подачи и отвода водорода обозначены а), а линия продукта обозначена b). Реактор (А) спроектирован как адиабатический реактор, где реактор (С) может содержать охлаждающие элементы, такие как элементы теплообменника, для ограничения роста температуры в данном реакторе согласно настоящему изобретению.

Начальная температура на первой реакционной стадии находится в диапазоне от 50 до 100°С, а общее давление находится в диапазоне от 10 до 50 бар. Коэффициент циркуляции может находиться в диапазоне от 6 до 10. Концентрация ацетона в циркулирующем потоке падает на 8-20 мас.%, в то время как концентрация изопропанола вырастает на соответствующую величину. Кроме того, вследствие адиабатического характера рециркуляционного реактора, температура вырастает до 100-130°С. Поток продуктов, выходящий из циркуляционного реактора, охлаждается в охлаждающих элементах (В) до температуры в диапазоне от 60 до 100°С перед поступлением в трубчатый реактор (C). Таким образом, температура потока продуктов на входе во второй реактор составляет от 60 до 100°С. Во втором реакторе рост температуры можно ограничить охлаждающими элементами (не показаны). Давление составляет от 10 до 50 бар, предпочтительно от 20 до 35 бар. Применяющийся на обеих стадиях катализатор гидрирования предпочтительно представляет собой никель на α-Аl2О3.

Продукт реакции, полученный из второго реактора (С), направляется в дистилляционную колонну с разделяющей стенкой (D) по линии (b), где примеси удаляют как продукт с головы колонны через линию (с) и кубовый продукт через линию (е), и высокочистый изопропанол получают из бокового отвода колонны (D) через линию (d).

Описанные далее примеры проводили в соответствии с идеей примера из ЕР-А-1070698.

Условия реакции в сравнительном примере 1, соответствующем примеру 1 в ЕР-А-1020698, а также в примере 1 по настоящему изобретению, а также полученные результаты объединены в Таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α-МЕТИЛСТИРОЛА, СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1996 |

|

RU2121477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПАНОЛА, СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И ИЗОПРОПАНОЛА, СОДЕРЖАЩЕГО ПРОДУКТЫ ГИДРИРОВАНИЯ БЕНЗОЛА, И СПОСОБ ГИДРИРОВАНИЯ ИСХОДНОГО АЦЕТОНА, ЗАГРЯЗНЕННОГО БЕНЗОЛОМ | 2002 |

|

RU2296740C2 |

| ЭКСТРАКЦИЯ ФЕНОЛСОДЕРЖАЩИХ ПОТОКОВ СТОЧНЫХ ВОД | 2005 |

|

RU2377185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНЫХ СОЕДИНЕНИЙ, ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ СМЕСЕЙ ПРОДУКТОВ РАСЩЕПЛЕНИЯ И УСТАНОВКА | 2004 |

|

RU2356880C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2013 |

|

RU2637311C2 |

| ЭКСТРАКЦИЯ ФЕНОЛА ИЗ СТОЧНЫХ ВОД | 2003 |

|

RU2318732C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ КУМОЛА | 2010 |

|

RU2550692C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2000 |

|

RU2234490C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОВ | 2003 |

|

RU2316535C2 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОПИЛЕНОКСИДА | 2017 |

|

RU2738231C2 |

Настоящее изобретение относится к способу производства изопропанола жидкофазным гидрированием ацетона, к способу очистки полученного изопропанола с использованием дистилляционной колонны с разделяющей стенкой и к вариантам способа получения фенола, в котором используется предлагаемый способ получения изопропанола. Способ получения изопропанола осуществляют в ходе по меньшей мере двух реакционных стадий гидрирования, при этом каждая реакционная стадия включает реакционную зону гидрирования, где продукт гидрирования, выходящий из реакционной зоны первой реакционной стадии, содержит непрореагировавший ацетон, и поток продуктов, содержащий ацетон и изопропанол, подается в реакционную зону следующей реакционной стадии, при этом указанный поток продуктов на входе в реакционную зону указанной следующей стадии имеет температуру от 60 до 100°С. При этом температура потока продуктов, выходящего из реакционной зоны указанной следующей реакционной стадии, на выходе из указанной реакционной зоны максимум на 40°С выше температуры потока продуктов, поступающего в указанную реакционную зону на входе в указанную реакционную зону, и температура в указанной следующей реакционной зоне не превышает 125°С. Предлагаемый способ позволяет получить изопропанол высокой степени чистоты. 4 н. и 19 з.п. ф-лы, 2 пр., 1 табл., 1 ил.

1. Способ производства изопропанола жидкофазным гидрированием ацетона до изопропанола в ходе по меньшей мере двух реакционных стадий гидрирования, при этом каждая реакционная стадия включает реакционную зону гидрирования, где продукт гидрирования, выходящий из реакционной зоны первой реакционной стадии, содержит непрореагировавший ацетон, и поток продуктов, содержащий ацетон и изопропанол, подается в реакционную зону следующей реакционной стадии, при этом указанный поток продуктов на входе в реакционную зону указанной следующей стадии имеет температуру от 60 до 100°С, отличающийся тем, что температура потока продуктов, выходящего из реакционной зоны указанной следующей реакционной стадии, на выходе из указанной реакционной зоны максимум на 40°С выше температуры потока продуктов, поступающего в указанную реакционную зону на входе в указанную реакционную зону, и температура в указанной следующей реакционной зоне не превышает 125°С.

2. Способ по п.1, в котором температура потока продуктов, входящего в реакционную зону указанной следующей реакционной стадии, на входе в указанную реакционную зону находится в диапазоне от 60 до 90°С, предпочтительно от 60 до 80°С, а температура реакционного продукта, выходящего из указанной реакционной зоны, на выходе из указанной реакционной зоны максимально на 30°С, предпочтительно максимально на 20°С и наиболее предпочтительно максимально на 10°С выше, чем температура потока продуктов, входящего в указанную реакционную зону, на входе в указанную реакционную зону.

3. Способ по п.1, в котором описанный способ осуществляют в две стадии.

4. Способ по п.3, в котором первая реакционная стадия включает петлевой реактор, и вторая реакционная стадия включает трубчатый реактор.

5. Способ по п.1, в котором жидкий поток, содержащий ацетон, пропускают параллельно с потоком водорода через зону гидрирования любой из реакционных стадий.

6. Способ по п.1, в котором гидрирование проводят при молярном соотношении водорода к ацетону в диапазоне от 5:1 до 1:1, предпочтительно от 3:1 до 1:1, более предпочтительно от 1,5:1 до 1:1.

7. Способ по п.1, в котором предназначающийся для гидрирования ацетон содержит менее или ровно 1 мас.%, предпочтительно менее или ровно 0,5 мас.%, наиболее предпочтительно менее или равно 0,2 мас.% воды.

8. Способ по п.1, в котором давление на любой реакционной стадии находится в диапазоне от 10 до 50 бар, предпочтительно от 20 до 35 бар.

9. Способ по п.1, в котором температура в зоне гидрирования на первой реакционной стадии находится в диапазоне от 60 до 140°С, предпочтительно от 70 до 130°С.

10. Способ по п.1, в котором гидрирование осуществляют в присутствии катализатора гидрирования.

11. Способ по п.10, в котором катализатор гидрирования содержит никель на нейтральной подложке.

12. Способ по п.11, в котором нейтральная подложка представляет собой α-Al2О3.

13. Способ по п.1, в котором полученный продукт содержит менее 1000 м.д. (по массе), предпочтительно менее 500 м.д. (по массе), наиболее предпочтительно менее 120 м.д. (по массе) ацетона.

14. Способ по любому из предшествующих пунктов, дополнительно включающий дистилляцию сырого продукта - изопропанола, полученного на последней реакционной стадии, в дистилляционной колоне с разделяющей стенкой для выделения очищенного изопропанола, причем сырой продукт разделяют на продукт с верха колонны, кубовый продукт и боковой продукт, при этом очищенный изопропанол получают в качестве продукта из бокового отвода колонны.

15. Способ по п.14, в котором любой избыток водорода отделяют от реакционного продукта, полученного на последней реакционной стадии, перед дистилляцией сырого продукта - изопропанола.

16. Способ по п.15, в котором отделенный водород повторно используют в процессе гидрирования.

17. Способ по п.14, в котором очищенный изопропанол содержит менее 2000 м.д. (по массе) предпочтительно менее 1000 м.д. (по массе) и более предпочтительно менее 100 м.д. (по массе) воды.

18. Способ по п.17, дополнительно включающий сушку очищенного изопропанола путем контактирования с молекулярным ситом.

19. Способ очистки сырого продукта - изопропанола, полученного способом по п.1 и содержащего менее 1000 м.д. (по массе) ацетона, при этом способ включает дистилляцию сырого продукта - изопропанола - в дистилляционной колоне с разделяющей стенкой для получения очищенного изопропанола, причем сырой продукт разделяют на продукт с верха колонны, кубовый продукт и боковой продукт, при этом очищенный изопропанол получают в качестве продукта из бокового отвода колонны.

20. Способ по п.19, в котором очищенный изопропанол содержит менее 2000 м.д. (по массе), предпочтительно менее 1000 м.д. (по массе) и более предпочтительно менее 100 м.д. (по массе) воды.

21. Способ по п.20, дополнительно включающий сушку очищенного изопропанола путем контактирования с молекулярным ситом.

22. Способ производства фенола, включающий:

a) алкилирование бензола в присутствии изопропанола с получением кумола;

b) окисление кумола кислородсодержащей средой с получением кумолгидропероксида;

c) расщепление кумолгидропероксида в присутствии кислотного катализатора с получением фенола и ацетона;

d) разделение продукта, полученного на стадии с), на фенолсодержащий поток и на ацетонсодержащий поток;

e) необязательная очистка ацетонсодержащего потока, полученного на стадии d), с получением очищенного ацетона;

f) необязательная очистка фенолсодержащего потока, полученного на стадии d), с получением очищенного фенола;

g) гидрирование ацетонсодержащего потока со стадии d) и/или очищенного ацетона со стадии е) с получением изопропанола;

h) повторное использование изопропанола со стадии g) в стадии а); отличающийся тем, что стадию g) проводят с применением способа по любому из пп.1-18.

23. Способ производства фенола, включающий:

a) алкилирование бензола пропеном с получением кумола;

b) окисление кумола кислородсодержащей средой с получением кумолгидропероксида;

c) расщепление кумолгидропероксида в присутствии кислотного катализатора с получением фенола и ацетона;

d) разделение продукта, полученного на стадии с), на фенолсодержащий поток и на ацетонсодержащий поток;

e) необязательная очистка ацетонсодержащего потока, полученного на стадии d), с получением очищенного ацетона;

f) необязательная очистка фенолсодержащего потока, полученного на стадии d), с получением очищенного фенола;

g) гидрирование ацетонсодержащего потока со стадии d) и/или очищенного ацетона со стадии е) с получением изопропанола;

h) дегидратация изопропанола со стадии g) с получением пропена;

1) необязательная очистка пропена со стадии h);

j) повторное использование пропена со стадии h) и/или очищенного пропена со стадии i) в стадии а); отличающийся тем, что стадию g) проводят с применением способа по любому из пп.1-18.

| Способ передачи и приема информации | 1982 |

|

SU1070698A1 |

| WO 2001062692 A1, 30.08.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПАНОЛА | 2002 |

|

RU2205818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1989 |

|

RU2014318C1 |

Авторы

Даты

2013-01-20—Публикация

2008-10-01—Подача