Изобретение относится к получению фенола/ более конкретно к способу получения фенола/ который может привести к образованию пропилена из побочного продукта - ацетона/ и рециркуляции регенерированного пропилена в качестве исходного вещества.

В данной области хорошо известно взаимодействие бензола с пропиленом с получением кумола/ оксиление кумола с получением гидропероксида кумола и кислотное расщепление гидропероксида кумола в фенол и ацетон. Традиционный способ получения фенола/ содержащий эти объединенные стадии/ обычно известен как способ производства кумола.

Также хорошо известной методикой является гидрогенизация ацетона в изопропанол. Эта методика широко используется в настоящее время для исследования каталитической активности гидрирующего катализатора и для других целей. Например/ активность скелетных никелевых катализаторов гидрирования часто исследуют путем сравнения их ацетонгидрирующих активностей. Известно несколько усовершенствованных способов.

Тем не менее никогда не предлагалось получение изопропанола из ацетонового побочного продукта в процессе получения фенола в соответствии с кумоловым способом/ а также дегидратация изопропанола в пропилен.

Существуют аналогичные способы/ например получение этилена из этанола и получения изобутилена из трет-бутанола. Однако эти олефинпродуцирующие способы нельзя применить для получения пропилена из изопропанола по следующим причинам. Поскольку пропилен существенно отличается по реакционной способности от этилена или изобутилена/ невозможна дегидратация изопропанола как из условий синтеза этилена из этанола/ так и из условий синтеза изобутилена из трет-бутанола.

Что касается повторного использования ацетона/ который является побочным продуктом в кумоловом способе/ например/ вследствие его конверсии в пропилен/ то до сих пор не было сделано никаких полезных предложений.

Способ получения фенола/ известный обычно как кумоловый способ/ отличается производством ацетонового побочного продукта/ который по одним причинам является благоприятным/ однако/ по другим причинам является неблагоприятным. Более конкретно/ преимущество заключается в том/ что одновременное получение двух продуктов в одной производственной установке более эффективно/ нежели отдельное получение в разных установках. В свою очередь/ если соотношение продуцируемого фенола и ацетона является несбалансированным относительно их коммерческих требований/ одним из продуктов/ в котором имеется меньшая потребность/ получается в значительной степени в избытке/ и это является недостатком.

Как хорошо известно в данной области техники/ ацетон в избытке доступен на протяжении последних лет. Поэтому производство ацетонового побочного продукта рассматривается как недостаток способа производства кумола. Хотя ацетон находит большую часть своего применения в качестве исходного материала для получения метилового эфира метакриловой кислоты/ потребность в ацетоне снижается из-за перехода на другой исходный материал для получения метилметакрилата.

Таким образом/ существует необходимость в разработке способа получения фенола/ который лишен производства ацетона и других побочных продуктов. Хотя предложено несколько способов/ ни один из них не приводит к получению фенола с достаточными выходами.

Кроме того/ примеси в пропилене часто вызывают другой недостаток во время стадии получения кумола из бензола и пропилена в способе производства кумола для получения фенола. А именно/ пропилен используемый при получении кумола/ изготавливают обычно с использованием сырого масла в качестве исходного материала. Однако сырое масло содержит соединения серы и различные тяжелые металлы/ и эти примеси иногда переносятся в пропилен в качестве загрязнителей - следов/ в ходе его производства. Например/ сероокись углерода (COS) как соединение серы или AS как примесь тяжелого металла в пропилене ингибирует функцию катализатора (комплекса алюминийхлорид - HCl), используемого при получении кумола/ тем самым нарушая нормальный процесс синтеза кумола. Следовательно/ для устранения загрязнения пропилена этими примесями/ осуществляют строгую очистку. Типы и количество этих загрязняющих примесей варьируются в зависимости не только от источника сырого масла/ но также от различия в условиях проведения процесса получения пропилена (из сырого масла). Такая нестандартность отягощает способ очистки пропилена исключительно сложными и жесткими стадиями.

Таким образом/ существует необходимость в создании способа получения пропилена с устойчивой чистотой/ не содержащего никаких указанных примесей/ с целью снижения количества стадий в способе очисти пропилена.

Целью изобретения является создание нового и усовершенствованного способа получения фенола при коммерчески удовлетворительных выходах готового продукта/ без образования побочных продуктов. Главной задачей способа производства кумола является получение больших количеств побочного продукта - ацетона/ но не низкий процентный выход полученного фенола. Для решения этой проблемы авторами разработан способ/ позволяющий превратить ацетоновый побочный продукт в пропилен/ т.е. способ/ позволяющий получить пропилен вслед за получением фенола. Кроме того/ пропилен/ полученный дегидратацией изопропанола/ который превращен из ацетона с помощью гидроганизации/ не содержит никаких перечисленных соединений серы и тяжелых металлов. Чистота пропилена/ следовательно/ вполне достаточна для того/ чтобы использовать его в качестве сырья для синтеза кумола. Такая высокая чистота ведет к снижению обременительных стадий в процессе очистки пропилена и/ следовательно/ обеспечивает значительную промышленную рационализацию способа производства кумола.

Вышеприведенные и другие цели могут быть достигнуты в соответствии с настоящим изобретением путем объединения следующих стадий.

В соответствии с одним из вариантов осуществления настоящего изобретения предлагается способ получения фенола/ при котором (А) бензол подвергают взаимодействию с пропиленом для синтеза кумола/(В) окисляют кумол стадии (А) с тем/ чтобы превратить его в гидропероксид кумола. (С) осуществляют кислотное расщепление гидропероксида кумола в фенол и ацетон/ (D) гидрируют ацетон стадии (C) с тем/ чтобы превратить его в изопропанол/ (Е) осуществляют дегидратацию изопропанола стадии (D) в пропилен (F)/ рециклизуют пропилен со стадии (Е) на стадию (А).

В соответствии со способом настоящего изобретения фенол может быть получен из бензола/ кислорода и водорода с использованием углеводорода/ имеющего 3 атома углерода/ в качестве элемента взаимосвязывающего соединения (см. схему/ изображенную на чертеже. Примечение к чертежу: [] - сырье/ продукт или побочный продукт; <> - вспомогательное вещество; ()-промежуточный продукт).

На практике настоящее изобретение/ т.е. стадии осуществления способов А/В и С/ можно выполнить в соответствии с традиционным способом производства кумола.

Типичные примеры осуществления способа производства кумола предполагают следующее:

Пример 1. Алкилирование бензола пропиленом.

Стеклянный автоклав емкостью 1л/ оборудованный лопастью мешалки с тефлоновым покрытием и термометром в оболочке/ загружают 78 г бензола и алюминийхлоридного комплекса. Количество загружаемого алюминийхлоридного комплекса составляет 0/08 г в пересчете на алюминийхлорид/ что соответствует молярному отношению алюминийхлоридного комплекса к пропилену/ равному 1/1000. Автоклав погружают в масляную баню и содержимое автоклава поддерживают при 100°С при тщательном перемешивании. В автоклав порциями добавляют 25/2 г пропилена в газообразном состоянии/ т.е. пропилен добавляют в течение приблизительно 90 мин/ поддерживая внутреннее давление автоклава на уровне 3 кгс/см2. Реакцию заканчивают с завершением подачи пропилена и реакционную смесь извлекают из автоклава. Реакционную смесь анализируют газовой хроматографией и находят/ что она содержит 25/1 мас.% кумола/ 13/3 мас.% мета-диизопропилбензола/ 7/4 мас.% пара-диизопропилбензола и 7/9 мас. % триизпропилбензола. Общий выход кумола/ диизопропилбензолов и триизопропилбензола составляет 99 % от массы пропиленовой загрузки.

Реакционную смесь разделяют дистилляцией на непрореагировавший бензол/ кумол/ высокоизопропилированные продукты. Высокоизопропилиновые продукты возвращают на начальную стадию или стадию алкилирования для переалкилирования с тем/ чтобы превратить их в кумол.

Окисление кумола

В автоклаве емкостью 500 мл из нержавеющей стали/ оборудованный воздуходувной трубкой/ отверстием для подачи щелочи/ соплом для отвода проб/ термометром в оболочке/ обратным холодильником и интенсивной мешалкой/ загружают 120 г кумола/ 30 г 5%-ного водного раствора карбоната натрия и 0/5 г α/α′- азобисизобутиронитрила в качестве инициатора. Воздух в автоклаве вытесняют азотом и начальное давление устанавливают на уровне 5 кгс/см2 с помощью азота до начала нагревания с перемешиванием. Когда внутренняя температура достигает 110°С/ начинают продувку воздухом. Одновременно с началом подачи воздуха вращение мешалки увеличивают для того/ чтобы обеспечить достаточное газожидкостное взаимодействие. кумол окисляют продувкой воздухом со скоростью 30 л/ч. При проведении реакции окисления отбирают на пробы реакционной смеси с интервалами через сопло для отбора проб для исследования рН реакционной смеси. Небольшие порции 5%-ного водного раствора карбоната натрия нагнетают в реактор через отверстие для подачи щелочи с тем/ чтобы поддержать рН реакционной смеси на уровне 9-10. Реакцию завершают/ когда проходит 10 ч с начала продувки воздухом. Реакционную смесь выгружают из автоклава и разделяют на масляную и водную фазы. Масляную фазу подвергают жидкостной хроматографии для определения содержания гидропероксида кумола и находят/ что масляная фаза содержит 26 % по массе гидропероксида кумола.

Кислотное расщепление гидропероксида кумола.

Масляную фазу/ полученную в результате оксиления кумола/ концентрируют при 100°С и вакууме 160 мм рт.ст./ отгоняя непрореагировавший кумол. Концентрирование заканчивают/ когда концентрация масляной фазы увеличивается приблизительно в 3 раза. Тогда масляная фаза содержит около 78 % по массе гидропероксида кумола.

В четырехгорлую колбу емкостью 500 мл/ оборудованную смесителем/ капельной воронкой/ термометром в оболочке и обратным холодильником/ загружают 150 мл ацетона и 2 г концентрированной серной кислоты. В капельную воронку загружают 100 г концентрата гидропероксида кумола. Колбу помещают в водяную баню при температуре 80°С с тем/ чтобы ацетон непрерывно дефлегмировал/ при перемешивании содержимого колбы.

При дефлегмации ацетона концентрат гидропероксида кумола прибавляют по каплям в колбу из воронки. Скорость прибавления концентрата регулируют/ наблюдая количество дефлегмирующего ацетона. После прибавления полного количества концентрата гидропероксида кумола реакцию продолжают дополнительно в течение 30 мин. В конце реакции реакционную смесь анализируют жидкостной хроматографией/ обнаруживая/ что остается малая часть гидропероксида кумола/ т.е. конверсия составляет приблизительно 100 %. Найдено что фенол продуцируется в количестве/ соответствующем 95 % конвертированной гидроперекиси кумола.

В реакционную смесь прибавляют порошковидный карбонат натрия с тем/ чтобы нейтрализовать сернокислотный катализатор. Твердые частицы удаляют из нейтрализованной реакционной смеси фильтрованием и фильтрат концентрируют с тем/ чтобы извлечь ацетон. Количество извлеченного ацетона включает ацетоновую загрузку и 28/5 г ацетона/ полученного в результате кислотного расщепления гидропероксида кумола.

Гидрогенизация ацетона.

Вертикальный реактор из нержавеющей стали/ имеющий внутренний диаметр 25/4 мм и длину 500 мм/ нагружают в средней части 100 (48 мл) комковатого сплава скелетного никелевого катализатора (никель Ренея) гидрирования (Р-20L/ изготовлен Nikko Rika K.K). Реактор наполняют водой и затем 20%-ным водным раствором каустической соды/ который медленно нагнетают в реакторную трубку для проявления скелетного никелевого катализатора гидрирования. Внутренняя температура реактора повышается/ поскольку проявление катализатора вызывает экзотермическую теплоту. Объемную скорость раствора каустической соды регулируют так/ чтобы температура внутри реактора не превышала 60°С. После нагнетания 0/5 л раствора каустической соды подаваемое сырье заменяют водой для того/ чтобы промыть реакторную насадку. Промывку продолжают до тех пор/ пока сток воды из реактора не станет нейтральным. В конце промывки принудительную подачу сырья заменяют изопропанолом для заполнения реактора. Начинают нагревание реактора.

Когда температура внутри реактора достигает 100°С/ реакцию начинают подачей ацетона и водорода в реактор сверху с объемной скоростью 59/0 г/ч и 40.2 л/ч соответственно. Давление в реакторе поддерживают на уровне 20 кгс/см2.

Реакционную смесь/ покидающую реактор снизу/ разделяют на реакционную жидкость и газообразный водород с помощью газожидкостного разделителя. Реакционную жидкость и газообразный водород выгружают с объемной скоростью 60/0 г/ч и 15/3 л/ч соответственно.

Реакцию продолжают в течение 9 ч при непрерывной подаче ацетона и водорода. Реакционную жидкость и газообразный водород соответственно анализируют газовой хроматографией. Найдено/ что 0/2 мас.% ацетона остается в реакционной жидкости/ а другой компонент состоит исключительно из изопропанола. Анализ газовой разгрузки показывает отсутствие метана/ этана и пропана. Эффективность реакции вычисляют на основе этих аналитических результатов/ находя/ что выход изопропанола составляет 99/8 %.

Дегидратация изопропанола

Вертикальную реакторную трубку из нержавеющей стали/ имеющую внутренний диаметр 25/4 мм и длину 500 мм/ нагружают в средней части 20 мл коммерчески доступным γ - глиноземом/ тонко измельченным до размера от 8 до 14 меш. Воздух в реакторе продувают азотом/ после чего реактор нагревают под давлением азота/ равным 100 кгс/см2. Когда температура внутри реактора достигает 320°С/ изопропанол подают в реактор сверху при объемной скорости 40 мл/ч. Реакцию продолжают в течение 8 ч. поддерживая реакционное давление на уровне 10 кгс/см2.

Жидкий продукт с преобладающим содержанием воды и газообразный продукт с преобладающим содержанием пропилена получают в ходе реакции в количестве 9/5 г/ч и 2/2 л/ч соответственно. Жидкий и газообразный продукты анализируют газовой хроматографией/ причем обнаружено/ что в результате реакции конверсия изопропанола составляет 99/6 % и выход пропилена составляет 99/3 %. Газообразный продукт содержит пропилен с чистотой 99/9 %.

Полученный газообразный продукт/ т.е. пропилен/ готов для рециркуляции на стадию аликилирования бензола без специальной очистки.

Алкилирование с использованием газообразного продукта/ полученного в результате дегидратации изопропанола.

В стеклянный автоклав емкостью 1 л/ оборудованный лопастью мешалки с тефлоновым покрытием и термометром в оболочке/ загружают 78 г бензола и алюминийхлоридного комплекса. Количество загружаемого алюминийхлоридного комплекса составляет 0/08 г в пересчете на алюминийхлорид/ что соответствует молярному отношению алюминийхлоридного комплекса к пропилену/ равному 1/1000. Автоклав погружают в масляную баню и содержимое автоклава поддерживают при 100°С при тщательном перемешивании.

В автоклав добавляют порциями газообразный продукт/ полученный в результате предшествующей дегидратации изопропанола (который собирают путем сжижения в ловушке/ охлаждаемой сухим льдом)/ тогда как внутреннее давление в автоклаве поддерживают на уровне 3 кгс/см2. Газообразный продукт подают в течение 90 мин/ в количестве/ соответствующем 25/2 г пропилена. Затем реакцию прекращают. Реакционную смесь извлекают из автоклава и анализируют газовой хроматографией/ находя/ что она содержит 25/1 мас.% кумола/ 13/3 мас. % мета-диизопропилбензола/ 7/4 мас. % парадиизопропилбензола и 7/9 мас.% трииизопропилбензола. Общий выход кумола/ диизопропилбензолов и триизопропилбензола составляет 99 % от массы пропиленовой подачи.

Таким образом продемонстрировано/ что фенол может быть получен из бензола в качестве первичного реагента и кислорода и водорода в качестве вторичных реагентов без производства ацетонового побочного продукта путем объединения ряда стадий: (А) взаимодействие бензола с пропиленом с тем/ чтобы синтезировать кумол. (В) окисление кумола стадии (А) в гидропероксид кумола/ (С) кислотное расщепление гидропероксида кумола в фенол и ацетон.(D) гидрогенизация ацетона стадии (С) в изопропанол/ (Е) дегидратация изопропанола стадии (D) в пропилен/ (F) рециркуляция пропилена стадии (E) в стадию (А).

В соответствии с настоящим изобретением фенол может быть эффективно получен из бензола с помощью углеводорода/ имеющего 3 атома углерода/ в качестве промежуточного соединения/ путем объединения вышеупомянутых стадий (А) - (F).

Пропилен может быть получен из ацетонового побочного продукта/ продуцируемого при производстве фенола/ путем объединения вышеприведенных стадий от (А) до (Е). Полученный таким образом пропилен пригоден сам по себе для других использований.

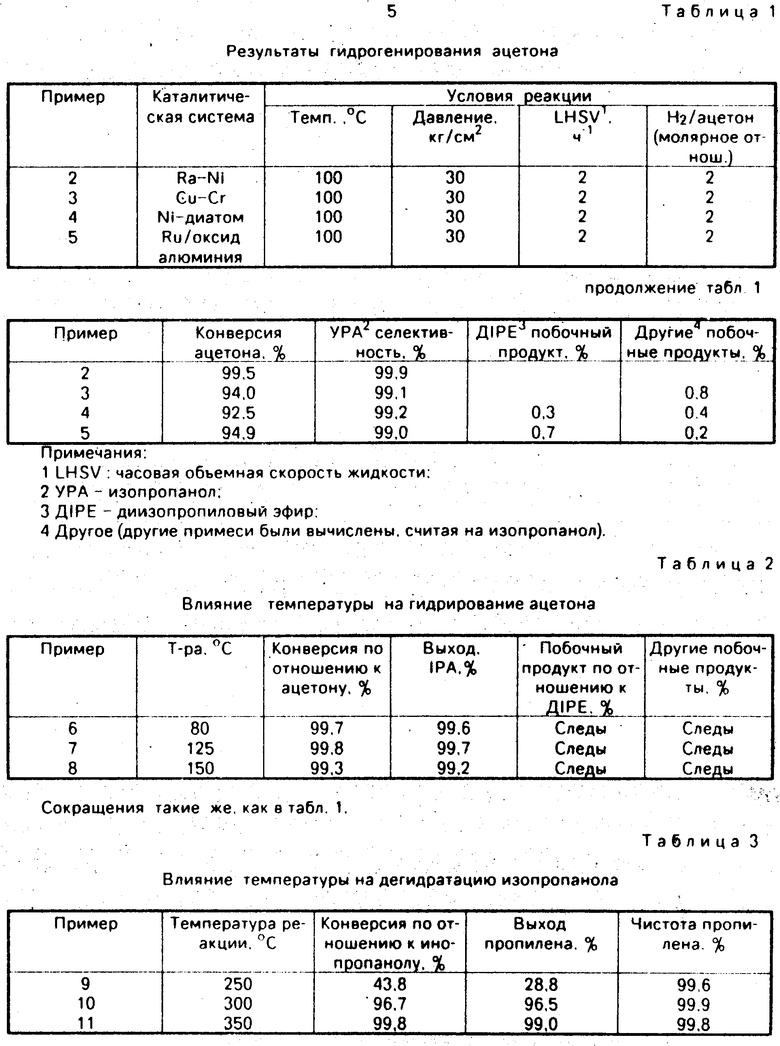

Пример 2. Повторяют процедуру гидрирования ацетона по примеру 1 с тем исключением: что в реактор гидрирования загружают 100 мл сплава никеля Ренея (R - 20L/ производится фирмой Никко Рика К.К.)/ ацетон гидрируют в условиях реакции/ приведенных в табл.1/ а в качестве исходного материала подают смесь ацетона и изопропанола в отношении 1:1. Полученную реакционную смесь анализируют так же/ как в примере 1. Результаты приведены в табл.1

Примеры 3/4 и 5. Повторяют реакцию гидрирования ацетона по методике примера 2 с тем исключением/ что вместо сплава никеля Ренея используют 70 мл медно-хромового катализатора (N 201/ выпускается фирмой "Никки Кемикал Ко"/ Лтд)/ 100 мл катализатора/ изготовленного из никеля нанесенного на диатомитовую землю (N 112/ производится фирмой "Никки Кемикал Ко"/ Лтд) или 70 мл катализатора/ изготовленного из рутения/ нанесенного на оксид алюминия (производится фирмой "Н.Е. Кемкат Корпорейшен"). Полученные таким образом результаты приведены в табл.1.

Физические и химические параметры использованных катализаторов являются следующими:

Сплав никеля Ренея (Ra-Ni/ перед развитием процесса)

Форма - губка.

Содержание Ni 50± 1%.

Массовая плотность 1/9-2/1 г/см3.

Размер частиц 3-6 мм

Медь-Хром (Сu-Сr)

Форма - цилиндрики диаметром 5 мм и длиной 5 мм.

Массовая плотность 1/4 г/л.

Состав/ % : 37 СuO, 46 Cr2O3, 4MnO2.

Средняя прочность на разрушение раздавливанием > 180 кг/см2.

Катализатор/ изготовленный из никеля на диатомитовой земле (Ni/Диатом)

Форма - цилиндрики диаметром 3 мм и длиной 3 мм.

Массовая плотность 1/1-1/2 г/см3.

Состав/ % : 45-47 Ni, 2-3 Cr, 2-3 Cu, 4-5 углерода/ 27-29 диатомитовой земли.

Средняя прочность на разрушение раздавливанием > 220 кг/см2.

Катализатор/ изготовленный из рутения на оксиде алюминия (Ru/оксид алюминия)

Форма - таблетки.

Содержание рутения 0/5 %.

Размер частиц 3/2 мм.

Удельная площадь поверхности 90-100 м2/г

Массовая плотность 0/9-1/1 г/см3.

Примеры 6/7 и 8. Повторяют гидрирование ацетона по примеру 1 с тем исключением/ что температуру реакции изменяют/ как показано в табл.2. Полученную в результате реакционную смесь анализируют/ как в примере 1. Полученные данные показаны в табл.2.

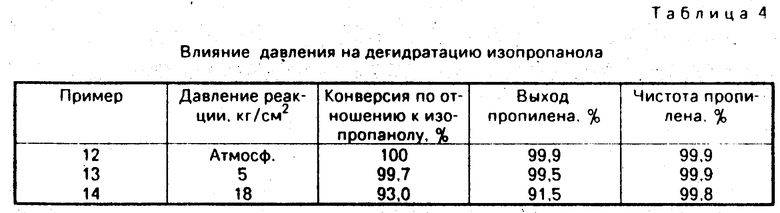

Примеры 9/10 и 11/ Дегидратацию изопропанола осуществляют по той же методике/ что и процесс дегидратации изопропанола/ описанный в примере 1/ с тем исключением/ что изменяют температуру реакции/ как показано в табл.3. Полученную реакционную смесь анализируют/ как в примере 1. Результаты показаны в табл.3.

Физические и химические параметры γ - алюминийоксидного катализатора/ использованного в примере 1/ являются следующими.

Средний размер пор: 30-150

Состав: γ-оксид алюминия ≥ 90 мас.%

оксид кремния ≅ 10 мас.%

Силы кислоты: рКА = +3/3 до 6/8

Суммарное количество кислоты ≅ 3/5 мэкв/г.

Примеры 12/ 13 и 14. Проводят дегидратацию изопропанола так же/ как в процессе дегидратации изопропанола/ описанному в примере 1/ с тем исключением/ что изменяют давление/ как показано в табл.4. Полученную в результате реакционную смесь анализируют/ как в примере 1. Результаты показаны в табл. 4.

Примеры 15. Проводят дегидратацию изопропанола по той же методике/ что и дегидратацию изопропанола в примере 1 с тем исключением/ что заменяют катализатор на Н-Морденит и реакцию проводят при 250°С. Полученную реакционную смесь анализируют/ как в примере 1/ найдена конверсия по отношению к изопропанолу 96/6 %/ и выход пропилена 70/8 % при частоте полученного таким образом пропилена 99/5 %.

Физические и химические параметры использованного катализатора являются следующими:

Н-Морденит

Форма: таблетки.

Эффективный размер пор :7  .

.

Состав: молярное отношение SiO2/Al2O3, 10 до 25.

Кажущаяся плотность: 0/5 до 0/6 г/см3.

Размер частиц: 1.5 мм.

Вышеприведенные примеры показывают/ что гидрирование ацетона на стадии (d) настоящего изобретения может быть осуществлено по существу с теми же результатами/ когда используют различные катализаторы (детально описаны физические и химические параметры использованных катализаторов).

Экспериментальные данные в примерах 6-8 показывают/ что гидрирование ацетона на стадии (d) может быть удовлетворительно подтверждено примерами в широком интервале температур.

Дополнительные экспериментальные данные в примерах 9 и 10 показывают/ что реакция дегидратации на стадии (е) может быть удовлетворительно подтверждена примерами в интервале температур/ приведенном в новой формуле изобретения. Физические и химические параметры γ-оксидноалюминиевого катализатора также описаны.

Экспериментальные данные примеров 12 -14 показывают/ что реакция регидратации на стадии (е) может быть удовлетворительно проведена в широком интервале давлений.

Использование: в качестве реагента в органическом синтезе. Сущность изобретения: продукт - фенол. Реагент 1: кумол. Реагент 2: молекулярный кислород. Условия реакции: 60 - 150°С, 1-10 кгс/см2 щелочное соединение рН 8,5 - 10,5. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА путем жидкофазного окисления кумола при 60 - 150oС и 1 - 10 кгс/см2 молекулярным кислородом в присутствии щелочного соединения при рН 8,5 - 10,5 с получением гидропероксида кумола и последующим его расщеплением на фенол и ацетон с предварительным концентрированием реакционной смеси для повышения концентрации гидропероксида кумола в указанной реакционной смеси до 60 - 85 мас.%, разбавлением концентрированной реакционной смеси по крайней мере одним растворителем, выступающим в роли реакционной среды, который берут по массе в 1 - 20 раз больше концентрированной реакционной смеси, причем растворитель выбирают из группы, состоящей из ароматических углеводородов, алифатических углеводородов, низших алифатических спиртов, низших алифатических кетонов и низших алифатических простых эфиров, и кислотным расщеплением раствора гидропероксида кумола при 30 - 120oС и 1 - 5 кгс/см2 в присутствии по крайней мере одного кислотного соединения в качестве катализатора, выбранного из группы, состоящей из минеральных кислот, гетерополикислот и твердых кислот, отличающийся тем, что, с целью упрощения технологии процесса, перед стадией окисления кумола в гидропероксид кумола кумол синтезируют взаимодействием бензола с пропиленом путем смешивания бензола с пропиленом в молярном соотношении соответственно 1 - 10 : 1 при 30 - 200oС и 1 - 15 кгс/см2 в присутствии в качестве катализатора алюминийхлоридного комплекса, который получают абсорбцией газообразного хлористого водорода раствором хлорида алюминия в растворителе, причем алюминийхлоридный комплекс берут в количестве 0,01 - 5 мас.% от хлорида алюминия, после стадии кислотного расщепления гидропероксида кумола на фенол и ацетон ацетон гидрируют в жидкой фазе в стационарном слое гетерогенного катализатора при 60 - 150oС и 5 - 50 кгс/см2, используя в качестве гидрирующего агента газообразный водород, находящийся в молярном соотношении с ацетоном 1 : 2 - 10 : 1, и в качестве гетерогенного катализатора - по крайней мере один катализатор, выбранный из группы, состоящей из никеля Ренея, медно-хромового катализатора, меди Ренея, медно-цинкового катализатора, никеля на диатомитовой земле, никеля на оксиде алюминия, никеля на оксиде кремния и платины, палладия, рения и родия, нанесенных на активированный уголь или на оксид алюминия, при необходимости в присутствии по крайней мере одного растворителя, выбранного из группы, состоящей из низших алифатических спиртов, гликолей, низших алифатических простых эфиров, апротонных полярных растворителей и насыщенных углеводородов, пригодных для получения изопропанола, с последующей дегидратацией изопропанола при 100 - 450oС и 1 - 40 кгс/см2 в присутствии по крайней мере одного катализатора, выбранного из группы, состоящей из минеральных кислот, галопероксидов, гетерополикислот, твердых кислот, оксидов металлов, цеолитов и цеолитов, модифицированных ионами металлов, с целью повышения пропилена, который при необходимости подвергают рециркуляции на стадии взаимодействия бензола с пропиленом, причем пропилен в этом случае предварительно охлаждают и сжимают до получения ожиженного продукта, который при необходимости подвергают разгонке, сушке и рециркуляции на стадии взаимодействия бензола с пропиленом.

Авторы

Даты

1994-06-15—Публикация

1989-09-29—Подача