Настоящее изобретение относится к способу получения дисперсии частиц диоксида кремния с модифицированной поверхностью в органическом растворителе, а также к самой дисперсии, полученной этим способом. Настоящее изобретение также относится к способу получения гранул на основе дисперсии и к этим гранулам.

Давно известны частицы диоксида кремния в качестве компонента композиций покрытий. В основу настоящего изобретения положена задача разработки композиций покрытий, которые характеризуются особо высокой степенью прозрачности и стойкостью к царапанию в сочетании с хорошими технологическими характеристиками и стабильностью при хранении.

В ЕРА 943664 раскрыто содержащее наночастицы прозрачное пленкообразующее связующее, которое получено струйным диспергированием наночастиц в связующем. Примеры наночастиц, которые можно использовать, включают гидрофобизированные, полученные по пирогенной методике частицы диоксида кремния.

В отличие от этого в ЕРА 1923412 установлено, что способ, раскрытый в ЕРА 943664, не обеспечивает эффективное диспергирование использующихся гидрофобизированных полученных по пирогенной методике частиц диоксида кремния и поэтому бывают случаи помутнения пленкообразующего связующего.

В ЕРА 1923412 дополнительно установлено, что полученные по пирогенной методике частицы диоксида кремния обладают агрегатной структурой и поэтому они в принципе малопригодны для использования в качестве компонента композиций покрытий для получения высокопрозрачных материалов для покрытий,

В DEA 102006020987 также отмечено, что случаи помутнения композиций покрытий вероятны при использовании полученного по пирогенной методике диоксида кремния. Поэтому в DEA 102006020987 предлагается использовать специальный стуктурно-модифицированный пирогенный (коллоидный) диоксид кремния. Частицы диоксида кремния можно стуктурно модифицировать, например, путем механического воздействия и возможного последующего размола. Таким образом можно уменьшить количество случаев помутнения композиций покрытий.

Полученные по пирогенной методике частицы диоксида кремния характеризуются легкой доступностью и высокой чистотой. В дисперсиях их обычно агрегированные структуры части приводят к недостаточной прозрачности. Хотя для увеличения прозрачности можно использовать размол на шаровой мельнице, материал, отделяющийся от шариков, загрязняет дисперсию. Также при диспергировании с большой энергией органические диспергирующие добавки могут разлагаться и это может привести к случаям помутнения, сниженной стабильности и повышенной вязкости.

Поэтому объектом настоящего изобретения является получение агрегированных частиц диоксида кремния, в особенности полученных по пирогенной методике в форме, которая позволяет использовать их в прозрачных композициях покрытий.

Настоящее изобретение относится к способу получения дисперсии частиц диоксида кремния с модифицированной поверхностью, обладающих средним диаметром, равным не более 100 нм с помощью проводимого при высоком давлении размола предварительной дисперсии, содержащей

a) от 10 до 50 мас.% частиц диоксида кремния с модифицированной поверхностью, которые

- по меньшей мере частично агрегированы и

- связаны с компонентом, модифицирующим поверхность, связями SiOSi и

- все еще содержат реакционноспособные группы на своей поверхности,

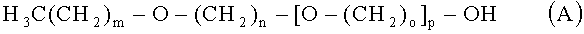

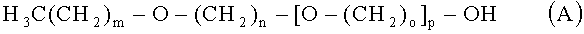

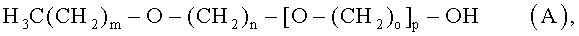

b) по меньшей мере один простой моноэфир гликоля общей формулы А

в которой

m=0, 1, 2 или 3,

n и о=2, 3 или 4, и

р=0 или 1,

c) по меньшей мере один эфир карбоновой кислоты общей формулы В

в которой

R=Н, СН3, С2Н5 или С3Н7,

х и z=1, 2 или 3, и

у=0 или 1,

d) молярное отношение А/В составляет от 10:90 до 40:60 и m, n, о, р, х, у и z не зависят друг от друга.

Реакционноспособными группами на поверхности частицы являются такие, которые уже находятся на поверхности использующихся частиц, а также группы, которые образовались во время операции диспергирования.

Реакционноспособными группами преимущественно или исключительно являются группы ОН. Эти реакционноспособные группы могут полностью или только частично взаимодействовать с компонентами жидкой фазы с образованием ковалентных, ионных или координационных связей. Причиной этого отчасти является то, что, например, отдельные реакционноспособные группы стерически недоступны вследствие экранирования соединениями, модифицирующими поверхность.

В способе, предлагаемом в настоящем изобретении, по меньшей мере часть использующихся частиц диоксида кремния с модифицированной поверхностью находится в форме агрегатов. Часть означает, что доля агрегированных частиц составляет не менее 5 мас.% в пересчете на сумму количеств агрегированных и неагрегированных частиц; в контексте настоящего изобретения ими являются первичные частицы. Однако предпочтительно использовать частицы, которые находятся в очень сильно агрегированной форме, т.е. в степени, составляющей не менее 80 мас.%, обычно в степени, составляющей не менее 90 мас.% в пересчете на сумму количеств агрегированных и неагрегированных частиц. Содержание можно определить, например, путем подсчета по изображениям, полученным с помощью ТЭМ (ТЭМ=трансмиссионная электронная микроскопия).

Агрегатами являются твердые первичные частицы, соединенные, например, шейками спекания. В свою очередь, агрегаты могут объединяться с образованием агломератов, в которых агрегаты лишь слабо связаны друг с другом. Агломераты можно повторно разрушить просто путем приложения небольшой сдвиговой энергии.

Средний диаметр частиц, содержащихся в дисперсии после размола при высоком давлении, включая агломераты и первичные частицы, составляет не более 100 нм. Предпочтительно от 50 до 100 нм, более предпочтительно от 60 до 90 нм.

Средний диаметр частиц, содержащихся в предварительной дисперсии, превышает 100 нм. Средний диаметр частиц может составлять от 200 нм до нескольких сотен микрометров и к ним относятся первичные частицы, агрегаты и агломераты. Обычно диаметр частиц составляет от 10 до 500 мкм. Его можно определить, например, с помощью динамического светорассеяния. Предварительную дисперсию можно приготовить при значительно меньших скоростях сдвига, чем дисперсию. Например, можно использовать обычные смесители, аппараты для растворения или роторно/статорные машины. Предварительное диспергирование в основном предназначено для разрушения агломератов частиц диоксида кремния с модифицированной поверхностью, которые могут образоваться вследствие объединения агрегатов за счет когезионной силы.

В зависимости от конкретного использующегося модификатора поверхности и от конкретного его количества можно получить частицы диоксида кремия, обладающие разной степенью гидрофобности или гидрофильности. Одной мерой характеристик поверхности использующихся в способе частиц диоксида кремния с модифицированной поверхностью, от гидрофильности до гидрофобности, является смачивание метанолом. При определении смачиваемости метанолом в каждом случае 0,2 г (±0,005 г) гидрофобных частиц диоксида кремния отвешивают в прозрачные пробирки для центрифуги. К каждому взвешенному образцу добавляют 8,0 мл смеси метанол/вода, в каждом случае содержащей 10, 20, 30, 40, 50, 60, 70 и 80 об.% метанола. Закрытые пробирки встряхивают в течение 30 с и затем центрифугируют при 2500 мин-1 в течение 5 мин. Определяют объем осадка, пересчитывают в проценты и строят его зависимость от содержания метанола (об.%). Экстремальная точка зависимости соответствует смачиваемости метанолом. Чем больше смачиваемость метанолом, тем больше гидрофобность частиц диоксида кремния. Смачиваемость метанолом использующихся частиц диоксида кремния с модифицированной поверхностью предпочтительно составляет от 20 до 50, более предпочтительно от 25 до 45 и наиболее предпочтительно от 30 до 40.

Обычно не все реакционноспособные группы использующихся частиц диоксида кремния с модифицированной поверхностью взаимодействуют с модификатором поверхности. В частности, определенную роль играет доступность реакционноспособных групп.

В одном предпочтительном варианте осуществления способа, предлагаемого в настоящем изобретении, можно использовать частицы диоксида кремния с модифицированной поверхностью, которые получены модификацией поверхности частиц пирогенного диоксида кремния, т.е. полученного гидролизом в пламени или окислением в пламени. Также можно использовать подвергнутые последующей модификацией поверхности продукты. Структуру частиц диоксида кремния с модифицированной поверхностью можно модифицировать путем механического воздействия и возможного последующего размола. Структуру можно модифицировать, например, с помощью шаровой мельницы или шаровой мельницы непрерывного действия. Последующий размол можно провести, например, с помощью воздухоструйной мельницы, зубчатой дисковой мельницы или штифтовой мельницы. Модификация структуры также описана в ЕРА 808880 и DEA 102006048509.

Модификаторы для получения частиц диоксида кремния с модифицированной поверхностью, содержащихся в предварительной дисперсии, являются такими, которые содержат по меньшей мере одну функциональную группу, которая может образовать связь SiOSi с реакционноспособными группами на поверхности модифицируемых частиц диоксида кремния.

В дополнение к функциональным группам, которые могут образовывать химическую связь с поверхностной группой частицы, модификатор обычно содержит молекулярный радикал, который после присоединения модификатора поверхности может придать частице более или менее гидрофобные или гидрофильные характеристики.

Модификаторы поверхности, предпочтительно использующиеся для получения использующихся частиц диоксида кремния с модифицированной поверхностью, представляют собой силаны. В углеродные цепи этих соединений могут быть включены группы О, S или NH. Можно использовать один или большее количество модификаторов. Использующиеся силаны содержат по меньшей мере одну негидролизующуюся группу.

Предпочтительные силаны описываются общей формулой RxSiY4-x (I), в которой х равно 1, 2 или 3 и радикалы R являются одинаковыми или разными и все являются негидролизующимися группами, а радикалы Y являются одинаковыми или разными и все являются гидролизующимися группами или гидроксигруппами.

В общей формуле (I) гидролизующиеся группы Y, которые могут быть одинаковыми или разными, представляют собой, например,

- водород,

- галоген, например F, Cl, Br или I,

- алкоксигруппу, предпочтительно C1-С6-алкоксигруппу, такую как метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу и бутоксигруппу,

- арилоксигруппу, предпочтительно С6-С10-арилоксигруппу, такую как феноксигруппу,

- ацилоксигруппу, предпочтительно C1-С6-ацилоксигруппу, такую как ацэтоксигруппу или пропионилоксигруппу,

- алкилкарбонил, предпочтительно С2-С7-алкилкарбонил, такой как ацетил.

Предпочтительные гидролизующиеся радикалы представляют собой галоген, алкоксигруппы и ацилоксигруппы. Особенно предпочтительные гидролизующиеся радикалы представляют собой С1-С4-алкоксигруппы, предпочтительно метоксигруппу и этоксигруппу.

Негидролизующимися радикалами R, которые могут быть одинаковыми или разными, являются радикалы R с функциональной группой или без нее.

Негидролизующийся радикал R без функциональной группы представляет собой,например,

- алкил, предпочтительно C1C8-алкил, такой как метил, этил, н-пропил, изопропил, н-бутил, втор-бутил и трет-бутил, пентил, гексил, октил или циклогексил; замещенный алкил,

- алкенил, предпочтительно С2-С6-алкенил, такой как винил, 1-пропенил, 2-пропенил и бутенил,

- алкинил, предпочтительно С2-С6-алкинил, такой как ацетиленил и пропаргил,

- арил, предпочтительно С6-С10-арил, такой как фенил и нафтил, и соответствующие алкиларилы и арилалкилы, такие как толил, бензил и фенетил.

Предпочтительные модификаторы поверхности могут представлять собой, в частности,

Негидролизующийся радикал R с функциональной группой может, например, содержать в качестве функциональной группы эпоксигруппу (такую как глицидил или глицидилоксигруппу), гидроксигруппу, простую эфирную группу, аминогруппу, моноалкиламиногруппу, диалкиламиногруппу, необязательно замещенную анилиновую группу, амидную группу, карбоксигруппу, акрилоил, акрилоилоксигруппу, метакрилоил, метакрилоилоксигруппу, меркаптогруппу, цианогруппу, алкоксигруппу, изоцианатную группу, альдегидную группу, алкилкарбонил, группу ангидрида кислоты и группу фосфорной кислоты.

Предпочтительными примерами негидролизующихся радикалов R с функциональными группами являются

- глицидил или глицидилокси-(С1-С20)-алкиленовый радикал, такой как бета-глицидилоксиэтил, гамма-глицидилоксипропил, дельта-глицидилоксибутил, эпсилон-глицидилоксипентил, омега-глицидилоксигексил и 2-(3, 4-эпоксициклогексил)этил,

- (мет)акрилоилокси-(С1-С6)-алкиленовый радикал, такой как (мет)акрилоилоксиметил, (мет)акрилоилоксиэтил, (мет)акрилоилоксипропил или (мет)акрилоилоксибутил, и

- 3-изоцианатопропильный радикал.

Конкретными модификаторами поверхности, которые можно использовать, являются гамма-глицидилоксипропилтриметоксисилан, глицидилоксипропилтриэтоксисилан, 3-изоцианатопропилтриэтоксисилан, 3-изоцианатопропилдиметилхлорсилан, аминопропилтриэтоксисилан, аминопропилтриметоксисилан, аминометилтриэтоксисилан, аминометилтриметоксисилан, аминопропилтрихлорсилан, (N-циклогексиламинометил)триэтоксисилан,

2-аминоэтил-3-аминопропилтриметоксисилан,

N-(н-бyтил)-3-аминопропилтриметоксисилан,

2-аминоэтил-3-аминопропилметилдиметоксисилан,

(3-аминопропил)диэтоксиметилсилан,

(3-аминопропил)этилдиэтоксисилан,

(3-метиламинопропил)триметоксисилан, (аминоэтиламинометил)фенетилтриметоксисилан,

(N,N-диэтил-3-аминопропилтриметоксисилан,

(N,N-димeтилaминo)димeтилxлopcилaн,

(N,N-диметиламинопропил)триметоксисилан,

(N-ацетилглицил)-3-аминопропилтриметоксисилан,

(N-циклогексиламинометил)метилдиэтоксисилан,

(N-циклогексиламинометил)триэтоксисилан,

(N-фениламинометил)метилдиметоксисилан,

(N-фениламинометил)триметоксисилан,

11-аминоундецилтриэтоксисилан,

3-(1,3-диметилбутилиден)аминопропилтриэтоксисилан,

3-(1-аминопропокси)-3,3-диметил-1-пропенилтриметоксисилан,

3-(2,4-динитрофениламино)пропилтриэтоксисилан,

3-(2-аминоэтиламино)пропилметилдиметоксисилан,

3-(2-аминоэтиламино)пропилтриметоксисилан,

3-(циклогексиламино)пропилтриметоксисилан,

3-(аминофенокси)пропилтриметоксисилан,

3-(N-аллиламино)пропилтриметоксисилан,

3-(N-стирилметил-2-аминоэтиламино)пропилтриметоксисилан,

3-(фениламино)пропилтриметоксисилан,

3-аминопропилдиизопропилэтоксисилан,

3-аминопропилдиметилэтоксисилан,

3-аминопропилметилбис(триметилсилокси)силан,

3-аминопропилметилдиэтоксисилан,

3-аминопропилтрис(метоксиэтоксиэтокси)силан,

3-аминопропилтрис(триметилсилокси)силан,

4-аминобутилтриэтоксисилан, аминофенилтриметоксисилан, бис(2-гидроксиэтил)-3-аминопропилтриэтоксисилан,

диэтиламинометилтриэтоксисилан,

N,N-диметиламинометилэтоксисилан,

N-(2-аминоэтил)-3-аминоизобутилдиметилметоксисилан,

N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан,

N-(2-аминоэтил)-3-аминопропилтриэтоксисилан,

N-(2-аминоэтил)-3-аминопропилтриметоксисилан,

N-(2-аминометил)-11-аминоундецилтриметоксисилан,

N-(3-акрилоилокси-2-гидроксипропил)-3-аминопропилтриэтоксисилан,

N-(3-метакрилоилокси-2-гидроксипропил)-3-аминопропилтриэтоксисилан,

N-(6-аминогексил)аминопропилтриметоксисилан,

N-(гидpoкcиэтил)-N-мeтилaминoпpoпилтpимeтoкcиcилaн,

N-3-[(амино(полипропиленокси)]аминопропилтриметоксисилан,

н-бутиламинопропилтриметоксисилан,

N-циклогексиламинопропилтриметоксисилан,

N-этиламиноизобутилметилдиэтоксисилан,

N-этиламиноизобутилтриметоксисилан,

N-метиламинопропилметилдиметоксисилан,

N-метиламинопропилтриметоксисилан,

N-фениламинометилтриэтоксисилан, фенилбис(диметиламино)хлорсилан,

трет-бутиламинопропилтриметоксисилан, аминопропилсилантриол,

N-(2-аминоэтил)-3-аминопропилсилантриол,

N-циклогексиламинометилтриэтоксисилан,

N-циклогексиламинометилметилдиэтоксисилан и

N-фениламинометилтриметоксисилан,

3-(мет)акрилоилоксипропилтриэтоксисилан и

3-(мет)акрилоилоксипропилтриметоксисилан.

Кроме того, поверхность частиц диоксида кремния, содержащихся в предварительной дисперсии, также можно модифицировать силиламинами. Силиламины означают соединения, которые содержат по меньшей мере одну связь SiN и которые могут взаимодействовать с группами SiOH, находящимися на поверхности частиц диоксида кремния. Их примерами являются винилдиметилсилиламин, октилдиметилсилиламин, фенилдиметилсилиламин, бис(диметиламинодиметилсилил)этан, гексаметилдисилазан, (N,N-диметиламино)триметилсилан и бис(трифторпропил)тетраметилдисилазан. Также можно использовать циклические силазаны.

Подходящими модификаторами поверхности также являются циклические полисилоксаны D3, D4, D5 и их гомологи, D3, D4 и D5 означают циклические полисилоксаны, содержащие 3, 4 или 5 звеньев типа SiO(СН3)2, например октаметилциклотетрасилоксан=D4. Дополнительные полисилоксаны или силиконовые масла типа YO[(RR′SiO)m(R″R′″SiO)n]uY, где

m=0, 1, 2, 3,… ∞, предпочтительно 0, 1, 2, 3,… 100000,

n=0, 1, 2, 3,… ∞, предпочтительно 0, 1, 2, 3,… 100000,

u=0, 1, 2, 3,… ∞, предпочтительно 0, 1, 2, 3,… 100000,

Y=СН3, Н, СnН2n+1, n=2-20; Si(СН3)3, Si(СН3)2Н, Si(СН3)2OН, Si(СН3)2(ОСН3), SiO(СН3)2(CnН2n+1), n=2-20, R, R′, R″, R′″ все независимо обозначают алкил, такой как СnН2n+1, n=1-20; арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H. Полисилоксаны или силиконовые масла для модификации поверхности обычно термически активируют.

Подходящими частицами диоксида кремния с модифицированной поверхностью, которые можно использовать в предварительной дисперсии, являются имеющиеся в продаже материалы AEROSIL® R104, AEROSIL® R106, AEROSIL® R202, AEROSIL® R805, AEROSIL® R812, AEROSIL® R812 S, AEROSIL® R972, AEROSIL® R974, AEROSIL® R8200, AEROXIDE®LE-1 и AEROXIDE® LE-2, AEROSIL® R9200, AEROSIL® R8200 и AEROSIL® R7200, все выпускающиеся фирмой Evonik Degussa.

Содержание углерода в использующихся частицах диоксида кремния с модифицированной поверхностью предпочтительно может составлять от 0,1 до 2,5 мас.%.

Особенно предпочтительно можно использовать AEROSIL® R974, который получают по реакции AEROSIL® 200 с диметилдихлорсиланом.

Содержание использующихся частиц диоксида кремния с модифицированной поверхностью в пересчете на предварительную дисперсию составляет от 10 до 50 мас.% и зависит от таких факторов, как характер модификации поверхности использующихся частиц диоксида кремния и состав жидкой фазы. Содержание от 20 до 40 мас.% является предпочтительным.

Важным компонентом в способе, предлагаемом в настоящем изобретении, является один или большее количество простых моноэфиров гликолей общей формулы

в которой

m=0, 1, 2 или 3,

n и о=2, 3 или 4, и

р=0 или 1.

Предпочтительными являются следующие возможности; m=2 или 3, n=2 или 3, о=2 или 3 и р=0 или 1. Особенно предпочтительными являются следующие возможности: m=2, n=2, о=2 и р=1. Наиболее предпочтительно можно использовать Н3С(СН2)3О(СН2)2OН.

Другим важным компонентом в способе, предлагаемом в настоящем изобретении, является один или большее количество эфиров карбоновой кислоты общей формулы

в которой

R=Н, СН3, С2Н5,С3Н7,

х и z=1, 2 или 3, и

у=0 или 1.

Предпочтительными являются следующие возможности: х=1, R=Н или СН3, у=0 или 1 и z=1 или 2.

Особенно предпочтительной является следующая возможность: х=1, R=СН3, у=0 и z=1, т.е. Н3СОСН2(СНСН3)ОС(=O)СН3.

Кроме того, для способа, предлагаемого в настоящем изобретении, важно, чтобы молярное отношение Н3С(СН2)m-O-(СН2)n-[O-(СН2)о]р-ОН (А)/H2x+1Cx-O-CH2-(CHR)-[O-CHR]y-O-C(=O)-CzH2z+1 (В) составляло от 10:90 до 40:60, предпочтительно от 15:85 до 35:65, более предпочтительно от 20:80 до 30:70.

Соединения общих формул А и В обычно образуют жидкую фазу дисперсии, предлагаемой в настоящем изобретении. Однако указанная дисперсия также может содержать дополнительные растворители, которые можно добавить после размола при высоком давлении. Для перемешивания компонентов достаточно использовать смесители или аппараты для растворения. Подходящими растворителями могут быть спирты, простые эфиры, кетоны и ароматические соединения.

Подходящими спиртами могут быть следующие: метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, втор-бутанол, трет-бутанол, н-пентанол, изопентанол, 2-метилбутанол, втор-пентанол, трет-пентанол, 3-метоксибутанол, н-гексанол, 2-метилпентанол, втор-гексанол, 2-этилбутанол, втор-гептанол, 3-гептанол, н-октанол, 2-этилгексанол, втор-октанол, н-нониловый спирт, 2,6-диметилгептан-4-ол, н-деканол, втор-ундециловый спирт, триметилнониловый спирт, втор-тетрадециловый спирт, втор-гептадециловый спирт, фенол, циклогексанол, метилциклогексанол, 3,3,5-триметилциклогексанол, бензиловый спирт, диацетоновый спирт, этиленгликоль, 1,2-пропиленгликоль, 1,3-бутиленгликоль, 2,4-пентандиол, 2-метил-2,4-пентандиол, 2,5-гександиол, 2,4-гептандиол, 2-этил-1,3-гександиол, диэтиленгликоль, дипропиленгликоль, гександиол, октандиол, триэтиленгликоль, трипропиленгликоль и глицерин.

Подходящие сложные эфиры могут включать следующие: диэтилкарбонат, этиленкарбонат, пропиленкарбонат, метилацетат, этилацетат, гамма-бутиролактон, гамма-валеролактон, н-пропилацетат, изопропилацетат, н-бутилацетат, изобутилацетат, втор-бутилацетат, н-пентилацетат, втор-пентилацетат, 3-метоксибутилацетат, метилпентилацетат, 2-этилбутилацетат, 2-этилгексилацетат, бензилацетат, циклогексилацетат, метилциклогексилацетат, н-нонилацетат, метилацетоацетат, этилацетоацетат, диацетат гликоля, ацетат метокситригликоля, этилпропионат, н-бутилпропионат, изоамилпропионат, диэтилоксалат, дибутилоксалат, метиллактат, этиллактат, н-бутиллактат, н-амиллактат, диэтилмалонат, диметилфталат и диэтилфталат.

Подходящие простые эфиры могут включать следующие: дипропиловый эфир, диизопропиловый эфир, диоксан, тетрагидрофуран, тетрагидропиран, диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, дипропиловый эфир этиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля, дипропиловый эфир пропиленгликоля, диметиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля и дипропиловый эфир диэтиленгликоля.

Подходящие кетоны могут включать следующие: ацетон, метилэтилкетон, метил-н-пропилкетон, метил-н-бутилкетон, диэтилкетон, метилизобутилкетон, метил-н-пентилкетон, этил-н-бутилкетон, метил-н-гексилкетон, ди-н-бутилкетон, триметилнонанон, циклогексанон, 2-гексанон, метилциклогексанон, 2,4-пентандион, ацетонилацетон, ацетофенон, ацетилацетон, 2,4-гександион, 2,4-гептандион, 3,5-гептандион, 2,4-октандион, 3,5-октандион, 2,4-нонандион, 3,5-нонандион, 5-метил-2,4-гександион и 2,2,6,6-тетраметил-3,5-гептандион.

Кроме того, важно, чтобы порошкообразный диоксид кремния с модифицированной поверхностью, использующийся в предварительной дисперсии, подвергался операции размола при высоком давлении. Размол при высоком давлении, например, можно провести так, что предварительную дисперсию помещают под давление, равное от 50 до 500 МПа, и давление сбрасывают через сопло, например, отверстие или щелевое сопло, диаметр отверстия или ширина щели сопла составляет от 0,05 до 1 мм, предпочтительно от 0,1 до 0,5 мм, и отношение длина/диаметр для отверстия или отношение глубина/ширина для щели сопла составляет от 1 до 10. В некоторых случаях для этого типа дисперсии может потребоваться удаление крупных частиц, например, фильтрованием или седиментацией.

Предпочтительным является вариант осуществления способа, предлагаемого в настоящем изобретении, в котором предварительную дисперсию разделяют по меньшей мере на два субпотока и последние помещают под давление и сбрасывают давление через соответствующее сопло, направленное в общее положение столкновения.

Струи субпотоков обычно обладают скоростью, равной не менее 300 м·с-1, более предпочтительно от 400 до 1000 м·с-1 и наиболее предпочтительно от 600 до 900 м·с-1. Скорость означает скорость субпотоков в канале сопла. Ее определяют как отношение объема потока, проходящего через сопло, выраженного в м3·с-1, к площади отверстия сопла, выраженной в м2. Диаметр отверстия обычно равен от 0,1 до 1 мм, предпочтительно от 0,2 до 0,4 мм.

Если дисперсия предназначена для получения полупрозрачного покрытия, а не для получения прозрачного покрытия, то размол при высоком давлении можно заменить на роторно/статорное диспергирование. Роторно/статорное диспергирование предпочтительно следует проводить при скорости сдвига, равной 104с-1 или более, более предпочтительно при равной от 2·104 до 4·104с-1.

Настоящее изобретение также относится к дисперсии, полученной способом, предлагаемым в настоящем изобретении.

Настоящее изобретение также относится к способу, в котором гранулы частиц диоксида кремния с модифицированной поверхностью получают путем отделения жидкой фазы дисперсии, предлагаемой в настоящем изобретении.

Это можно выполнить, например, путем перегонки, фильтрования или центрифугирования. Удаление жидкой фазы не должно быть полным. Таким образом, частицы диоксида кремния с модифицированной поверхностью, полученные способом, предлагаемым в настоящем изобретении, могут содержать присоединенный растворитель. При необходимости затем можно провести стадию сушки. Кроме того, частицы, полученные после удаления жидкой фазы, можно промыть подходящими растворителями и затем отделить, например, фильтрованием или центрифугированием.

Установлено, что методиками, подходящими для удаления жидкой фазы, являются распылительная сушка и сушка вымораживанием.

В предварительной дисперсии предпочтительно можно использовать частицы диоксида кремния с модифицированной поверхностью, обладающие площадью поверхности БЭТ (по изотерме Брунауэра-Эметта-Теллера), равной от 40 до 200 м2/г, и смачиванием метанолом, равным от 30 до 40, которые получены по реакции полученных по пирогенной методике частиц диоксида кремния с диметилдихлорсиланом.

Настоящее изобретение также относится к гранулам, полученным способом, предлагаемым в настоящем изобретении. Несмотря на более значительную плотность утряски эти гранулы значительно легче диспергировать, чем частицы диоксида кремния с модифицированной поверхностью, использующиеся для получения дисперсии, предлагаемой в настоящем изобретении.

Настоящее изобретение также относится к применению дисперсии, предлагаемой в настоящем изобретении, или гранул, предлагаемых в настоящем изобретении в стойких к царапанию полупрозрачных или прозрачных покрытиях.

Примеры

Определение вязкости дисперсий: вязкость полученных дисперсий определяют с помощью ротационного вискозиметра Physica model 300 и мерного цилиндра СС 27 при 25°С.

Определение размера частиц, содержащихся в дисперсии: размер частиц, содержащихся в дисперсии, определяют с помощью динамического светорассеяния. Используют прибор Zetasizer 3000 HSa (Malvern Instruments, UK), Приводят параметр - среднее объемное распределение d50(V).

Определение скорости сдвига: скорость сдвига в контексте настоящего изобретения в виде окружной скорости, деленной на расстояние между поверхностями.

Окружную скорость можно рассчитать по скорости вращения ротора и диаметру ротора. Расстояние между ротором и статором в использующихся диспергирующих устройствах равно примерно 1 мм.

Пример 1 (соответствующий настоящему изобретению):

Предварительную дисперсию, которая содержит 30 мас.% AEROSIL® R974, Evonik Degussa, готовят с помощью аппарата для растворения в смеси Н3С-O-СН2-(СНСН3)-O-С(=O)-СН3 и Н3С(СН2)3-O-(СН2)2-ОН, молярное отношение Н3С(СН2)3-O-(СН2)2-ОН/Н3С-O-СН2-(СНСН3)-O-С(=O)-СН3=22:78.

Затем эту предварительную дисперсию разделяют на три субпотока и помещают под давление и давление в субпотоках сбрасывают через алмазное сопло в общее положение столкновения, каждый субпоток направлен под углом 120° со скоростью 700 м·с-1. Затем полученную дисперсию повторно размалывают при таких же условиях.

Средний диаметр частиц в полученной дисперсии, определенный с помощью динамического светорассеяния, равен 78 нм.

Дисперсия, полученная с помощью роторно/статорного диспергирования, является полупрозрачной; дисперсия, полученная размолом при высоком давлении, является прозрачной.

Дисперсия, полученная размолом при высоком давлении, обладает очень низкой вязкостью.

Другой особенностью дисперсий, предлагаемых в настоящем изобретении, является то, что без флокуляции или гелеобразования можно включать обычные диспергирующие добавки, такие как, например, LAD 1045 или Dispers 652, выпускающиеся фирмой Tego.

Затем дисперсию, полученную размолом при высоком давлении, подвергают распылительной сушке (инертный газ: азот, атомизация, 2 жидкостных сопла, температура на входе: 320°С, температура на выходе: 150-170°С; осаждение твердых веществ: циклон/фильтр).

Эти гранулы обладают средним диаметром, равным 30 мкм.

Пример 2 (сравнительный):

С помощью аппарата для растворения 80 г AEROSIL® R974 предварительно диспергируют в 154,3 г Н3С-O-СН2СН(СН3)-O-С(=O)СН3 и 25,7 г Н3С-O-СН2СН(СН3)ОН, молярное отношение Н3С-O-(СН2)3-ОН/Н3С-O-СН2СН(СН3)-O-С(=O)СН3=20:80 и затем предварительную дисперсию диспергируют с помощью аппарата ротор/статор. Дисперсия переходит в гель за 1 ч. Получение стабильной дисперсии невозможно.

Пример 3 (соответствующий настоящему изобретению):

С помощью аппарата для растворения 90 г AEROSIL® R974 предварительно диспергируют в 180 г Н3С-O-СН2СН(СН3)-O-С(=O)СН3 и 30 г Н3С(СН2)3-O-(СН2)2-ОН, молярное отношение Н3С(СН2)3-O-(СН2)2-ОН/Н3С-O-СН2СН(СН3)-O-С(=O)СН3=16:84 и затем предварительную дисперсию диспергируют с помощью аппарата ротор/статор. В течение 2 недель происходит лишь незначительное повышение вязкости дисперсии.

Пример 4 (соответствующий настоящему изобретению):

С помощью аппарата ротор/статор Conti TDS 42,02 кг Н3СОСН2СН(СН3)ОС(=O)СН3 и 11,46 кг Н3С(СН2)3О(СН2)2OН, молярное отношение H3C(CH2)3O(CH2)2OH/H3COCH2CH(CH3)OC(=O)CH3=23:77, и 22,92 кг AEROSIL R711 диспергируют при скорости сдвига, равной 20000 с-1.

Пример 5 (соответствующий настоящему изобретению):

С помощью аппарата ротор/статор Conti TDS 42,35 кг Н3СОСН2СН(СН3)ОС(=O)СН3, 11,55 кг Н3С(СН2)3О(СН2)2OН, молярное отношение Н3С(СН2)3О(СН2)2OН/Н3СОСН2СН(СН3)ОС(=O)СН3=23:77 и 30,80 кг AEROSIL® R972 диспергируют при скорости сдвига, равной 20000 с-1.

Пример 5b:

Затем эту дисперсию разделяют на три субпотока и помещают под давление и давление в субпотоках сбрасывают через алмазное сопло в общее положение столкновения, каждый субпоток направлен под углом 120° со скоростью 700 м·с. Затем полученную дисперсию повторно размалывают при таких же условиях.

Средний диаметр частиц в полученной дисперсии, определенный с помощью динамического светорассеяния, равен 82 нм.

Пример 6: Получение материала для покрытия

Получают материал для покрытия, обладающий составом, приведенным в таблице 2. Путем распыления его наносят на окрашенный черной краской лист металла DT и сушат при комнатной температуре в течение 24 ч и затем при 70°С в течение 2 ч. Материал покрытия обладает слабой мутностью при хорошей стойкости к царапанию,

Изобретение относится к способу получения дисперсии частиц диоксида кремния с модифицированной поверхностью в органическом растворителе. Предложен способ получения дисперсии частиц диоксида кремния с модифицированной поверхностью, обладающих средним диаметром, равным не более 100 нм, с помощью проводимого при высоком давлении размола предварительной дисперсии, содержащей а) от 10 до 50 мас.% частиц диоксида кремния с модифицированной поверхностью, b) по меньшей мере один простой моноэфир гликоля общей формулы Н3С(СН2)m-O-(СН2)n-[O-(СН2)о]р-ОН (А), с) по меньшей мере один эфир карбоновой кислоты общей формулы H2x+1Cx-O-CH2-(CHR)-[O-CHR]y-O-C(=O)-CzH2z+1 (В), где молярное отношение А/В составляет от 10:90 до 40:60 и m, n, о, p, x, у и z не зависят друг от друга. Предложена также дисперсия, полученная заявленным способом, способ получения гранул частиц диоксида кремния с модифицированной поверхностью путем отделения жидкой фазы дисперсии, полученные заявленным способом гранулы и применение дисперсии и гранул в материалах покрытий. Технический результат - предложенные дисперсия и частицы могут использоваться в прозрачных композициях покрытий. 5 н. и 5 з.п. ф-лы, 2 табл., 6 пр.

1. Способ получения дисперсии частиц диоксида кремния с модифицированной поверхностью, обладающих средним диаметром, равным не более 100 нм, с помощью проводимого при высоком давлении размола предварительной дисперсии, включающей

a) от 10 до 50 мас.% частиц диоксида кремния с модифицированной поверхностью, которые

- по меньшей мере частично агрегированы и

- связаны с компонентом, модифицирующим поверхность, связями Si-O-Si и все еще содержат реакционноспособные группы на своей поверхности,

b) по меньшей мере один простой моноэфир гликоля общей формулы А

в которой m=0, 1, 2 или 3,

n и о=2, 3 или 4, и

р=0 или 1,

c) по меньшей мере один эфир карбоновой кислоты общей формулы В

в которой R=H, СН3, С2Н5 или С3Н7,

x и z=1, 2 или 3, и

y=0 или 1,

d) молярное отношение А/В составляет от 10:90 до 40:60 и m, n, о, p, x, y и z не зависят друг от друга.

2. Способ по п.1, отличающийся тем, что используются частицы диоксида кремния с модифицированной поверхностью пирогенного происхождения.

3. Способ по п.1 или 2, отличающийся тем, что используют Н3С(СН2)3-O-(СН2)2-ОН.

4. Способ по п.1 или 2, отличающийся тем, что используют Н3С-О-СН2-СНСН3-О-С(=O)-СН3.

5. Способ по п.1 или 2, отличающийся тем, что размол при высоком давлении проводят путем разделения предварительной дисперсии по меньшей мере на два субпотока, которые помещают под давление и сбрасывают давление через соответствующее сопло, направленное в общее положение столкновения.

6. Дисперсия, полученная способом по любому из пп.1-5.

7. Способ получения гранул частиц диоксида кремния с модифицированной поверхностью, в котором жидкую фазу дисперсии по п.6 отделяют.

8. Способ по п.7, отличающийся тем, что используют частицы диоксида кремния с модифицированной поверхностью, обладающие площадью поверхности БЭТ, равной от 40 до 200 м2/г, и смачиваемостью метанолом, составляющей от 30 до 40, которые получены по реакции полученных по пирогенной методике частиц диоксида кремния с диметилдихлорсиланом.

9. Гранулы частиц диоксида кремния с модифицированной поверхностью, полученные способом по любому из пп.7 и 8.

10. Применение дисперсии по п.6 или гранул по п.9 в стойких к царапанию прозрачных покрытиях.

| Устройство для измерения фазы и частоты вала дебалансного возбудителя колебаний | 1980 |

|

SU943664A1 |

| Способ монтажа башенного сооружения | 1987 |

|

SU1571181A1 |

| US 20070196597 A1, 23.08.2007 | |||

| WO 2004103508 А2, 02.12.2004 | |||

| WO 2006002773 A1, 12.01.2006 | |||

| RU 2006110520 A, 10.10.2007. | |||

Авторы

Даты

2013-01-20—Публикация

2009-06-03—Подача