Настоящее изобретение относится к обладающим модифицированной поверхностью диоксидам кремния, к способу их получения и к их применению в качестве наполнителей в композициях силиконового каучука.

Известно получение композиций силиконового каучука, содержащей в качестве наполнителя пирогенный диоксид кремния, легированный калием с помощью аэрозоля (WO 2004/033544 А1).

Эти известные ЖСК-композиции силиконового каучука, к сожалению, не обладают необходимой прозрачностью.

Поэтому в основу настоящего изобретения была положена задача разработки наполнителя для композиций силиконового каучука, который предотвращает эти недостатки.

Настоящее изобретение относится к обладающим модифицированной поверхностью пирогенным диоксидам кремния, отличающимся тем, что они обладают следующими характеристическими физико-химическими параметрами:

* Определена по изотерме Брунауэра-Эметта-Теллера

Обладающие модифицированной поверхностью пирогенные диоксиды кремния, предлагаемые в настоящем изобретении, можно получить так, чтобы известным образом произошла модификация поверхности пирогенного диоксида кремния и раствор, содержащий растворенное в нем соединение калия, прибавляют до и/или во время реакции модификации поверхности.

Модификацию поверхности можно выполнить путем опрыскивания диоксидов кремния сначала, если это является подходящим, раствором, в котором растворено соединение калия, затем, если это является подходящим, водой, а затем модификатором поверхности. Опрыскивание также можно провести в обратном порядке или одновременно. Использующуюся воду можно подкислить кислотой, например хлористоводородной кислотой, до рН от 7 до 1. Если используют два или большее количество модификаторов поверхности, их можно наносить вместе или по отдельности, последовательно или в виде смеси.

Модификатор или модификаторы поверхности можно растворить в подходящих растворителях. Также можно использовать раствор модификатора поверхности, в котором растворено соединение калия. После окончания опрыскивания можно проводить перемешивание в течение еще от 5 до 30 мин.

Затем смесь подвергают термической обработке при температуре от 20 до 400°С в течение от 0,1 до 6 ч. Термическую обработку можно проводить в атмосфере инертного газа, такого как, например, азот.

Альтернативный способ модификации поверхности диоксидов кремния можно осуществить путем смешивания диоксидов кремния, если это является подходящим, с раствором, в котором растворено соединение калия, и затем или одновременно с модификатором поверхности в форме пара с последующей термической обработкой смеси при температуре от 50 до 800°С в течение от 0,1 до 6 ч. Термическую обработку можно проводить в атмосфере инертного газа, такого как, например, азот.

Термическую обработку также можно проводить с использованием нескольких стадий при разных температурах.

Модификатор или модификаторы поверхности можно нанести с использованием сопел, подающих одну жидкость, две жидкости или ультразвуковых сопел.

Модификацию поверхности можно выполнить в смесителях с подогревом и сушилках, в которых содержатся устройства для опрыскивания в непрерывном или периодическом режиме. Подходящими устройствами могут быть следующие: якорные смесители, тарельчатые сушилки, сушилки с псевдоожиженным слоем или сушилки с кипящим слоем.

Пирогенные диоксиды кремния являются оксидами кремния, которые получены путем гидролиза в пламени или высокотемпературного гидролиза.

Эта технология описана в публикации Ullmann′s Encyklopädie der technischen Chemie, 4th edition, volume 21, pages 464 ff. Она включает сжигание, например, паров тетрахлорида кремния, водорода и воздуха в охлаждаемой камере сгорания.

Кислородно-водородное пламя обеспечивает не только энергию, но и количество воды, необходимое для гидролиза тетрахлорида кремния. Вместо тетрахлорида кремния можно использовать другие испаряющиеся соединения кремния.

В качестве пирогенных диоксидов кремния, в частности, можно использовать диоксиды кремния, указанные в таблице 1.

Модификаторами поверхности, которые можно использовать, являются по меньшей мере одно соединение, выбранное из группы следующих соединений:

а) кремнийорганические соединения типа (RO)3Si(CnH2n+1) и (RO)3Si(CnH2n-1)

R = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

n=1-20

b) кремнийорганические соединения типа R′x(RO)ySi(CnH2n+1) и R'x(RO)ySi(CnH2n-1)

R = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R′ = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R′ = циклоалкил

n=1-20

x+y=3

х=1, 2

y=1, 2

c) галогенкремнийорганические соединения типа X3Si(CnH2n+1) и X3Si(CnH2n-1)

Х=Cl, Br

n=1-20

d) галогенкремнийорганические соединения типа X2(R′)Si(CnH2n+1) и X2(R′)Si(CnH2n-1)

Х=Cl, Br

R′ = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R′ = циклоалкил

n=1-20

e) галогенкремнийорганические соединения типа X(R′)2Si(CnH2n+1) и X(R′)2Si(CnH2n-1)

Х=Cl, Br

R′ = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R′ = циклоалкил

n=1-20

i) кремнийорганические соединения типа (RO)3Si(СН2)m-R′

R = алкил, такой как метил-, этил-, пропил-

m=0,1-20

R′ = метил-, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=СН2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-СОО-СН2-СН3, -NH-(СН2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

-NR′R″R″′ (R′ = алкил, арил; R″=Н, алкил, арил; R′′′=Н, алкил, арил, бензил, C2H4NR′′′′R′′′′′, где R′′′′=Н, алкил и R′′′′′=Н, алкил)

g) кремнийорганические соединения типа (R″)x(RO)ySi(CH2)m-R′

R″ = алкил х+y=3

= циклоалкил х=1, 2

y=1, 2

m=от 0,1 до 20

R′ = метил-, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6R5, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=СН2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

-NR′R″R′′′ (R′ = алкил, арил; R″=H, алкил, арил; R′′′=H, алкил, арил, бензил, C2H4NR′′′′R′′′′′, где R′′′′=H, алкил и R′′′′′=H, алкил)

h) галогенкремиийорганические соединения типа X3Si(СН2)m-R′

X=Cl, Br

m=0,1-20

R′ = метил-, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9-, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2,

-NH-CH2-CH2-NH2

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=CH2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-COO-CH2-CH3, -NH-(СН2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

i) галогенкремнийорганические соединения типа (R)X2Si(CH2)m-R′

X=Cl, Br

R = алкил, такой как метил-, этил-, пропил-

m=0,1-20

R = метил-, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -СН=СН2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=CH2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-СОО-СН3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3, R может обозначать метил-, этил-, пропил-, бутил-

-Sx-(CH2)3Si(OR)3, R может обозначать метил-, этил-, пропил-, бутил-

-SH

j) галогенкремнийорганические соединения типа (R)2XSi(CH2)m-R′

Х=Cl, Br

R = алкил

m=0,1-20

R′ = метил-, арил (например, -С6Н5, замещенные фенильные радикалы)

R′ = метил-, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=СН2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

k) силазаны типа

R = алкил, винил, арил

R′ = алкил, винил, арил

l) циклические полисилоксаны типа D3, D4, D5, где D3, D4 и D5 означают циклические полисилоксаны, содержащие 3, 4 или 5 звеньев типа -O-Si(СН3)2- например, октаметилциклотетрасилоксан = D4

m) полисилоксаны или силиконовые масла типа

R = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

R′ = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

R″ = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

R′′′ = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H.

В качестве модификаторов поверхности предпочтительно использовать следующие силаны:

октилтриметоксисилан, октилтриэтоксисилан, гексаметилдисилазан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилтриэтоксисилан, гексадецилтриметоксисилан, гексадецилтриэтоксисилан, диметилполисилоксан, глицидилоксипропилтриметоксисилан, глицидилоксипропилтриэтоксисилан, нонафторгексилтриметоксисилан, тридекафтороктилтриметоксисилан, тридекафтороктилтриэтоксисилан, аминопропилтриэтоксисилан, гексаметилдисилазан.

Особенно предпочтительно можно использовать гексаметилдисилазан, диметилполисилоксан, октилтриметоксисилан и/или октилтриэтоксисилан.

Соединениями калия, которые можно использовать, являются все соединения калия, предпочтительными являются хлорид калия, бромид калия, гидроксид калия, ацетат калия, калия, бензоат калия, карбонат калия, цитрат калия, формиат калия, фумарат калия, глюконат калия, лактат калия, малат калия, нитрат калия, оксалат калия, пропионат калия, сукцинат калия, сульфат калия, тартрат калия, гидротартрат калия, глицерофосфат калия, гидроаспартат калия и особенно предпочтительными являются хлорид калия и гидроксид калия.

Соединение калия можно использовать в виде водного раствора. Растворы могут находиться в диапазоне от сильно разбавленных до концентрированных вплоть до точки насыщения. Предпочтительно можно использовать растворы концентрацией от 0,01 до 10%, а особенно предпочтительно - от 0,1 до 2%.

Настоящее изобретение также относится к ЖСК композиции силиконового каучука, которая отличается тем, что она включает обладающие модифицированной поверхностью диоксиды кремния, обладающие следующими характеристическими физико-химическими параметрами:

Когда диоксид кремния, предлагаемый в настоящем изобретении, включают в силиконовый каучук, силиконовый каучук приобретает совершенно новые характеристики.

Гидрофобизация также позволяет включать пирогенные диоксиды кремния, обладающие большой площадью поверхности, в большом количестве, и неожиданно одновременно предоставляет возможность обеспечить превосходные реологические характеристики и, кроме того, неожиданно высокую прозрачность вулканизатов.

В качестве эластомеров используют полидиметилсилоксаны, которые обладают молекулярными массами, равными от 400000 до 600000, которые получают с прибавлением регуляторов, таких как гексаметил- или дивинилтетраметилдисилоксан, и которые содержат соответствующие концевые группы. Для улучшения вулканизации, а также сопротивления распространению надрыва к реакционной смеси часто прибавляют винилметилдихлорсилан, чтобы ввести небольшие количества (<1%) винильных групп в основную цепь в качестве заместителей (VMQ).

Другими компонентами, которые можно использовать в силиконовом каучуке, являются сшивающие реагенты, наполнители, катализаторы, цветные пигменты, агенты, препятствующие слипанию, пластификаторы и стимуляторы адгезии.

Наполнители разделяются на упрочняющие и неупрочняющие наполнители.

Неупрочняющие наполнители характеризуются чрезвычайно слабым взаимодействием с силиконовым полимером. К ним относятся мел, тонкоизмельченный порошкообразный кварц, диатомовая земля, слюда, каолин, Al(ОН)3 и Fe2O3. Диаметр части составляет порядка 0,1 мкм. Они также предназначены для повышения вязкости соединений в невулканизированном состоянии и увеличения твердости по Шору и модуля упругости вулканизированных каучуков. В случае наполнителей с обработанной поверхностью также можно обеспечить увеличение прочности при раздирании. Упрочняющие наполнители в первую очередь представляют собой высокодисперсные диоксиды кремния, обладающие удельной площадью о поверхности >125 м2/г. Упрочняющее воздействие приписывается образованию связей между наполнителем и силиконовым полимером. Такие связи образуются между силанольными группами, находящимися на поверхности диоксидов кремния (3-4,5 SiOH групп/нм2) и силанольными группами α,ω-дигидроксиполидиметилсилоксанов путем формирования водородных связей с атомами кислорода силоксановой цепи. Следствием этих взаимодействий наполнитель-полимер является увеличение вязкости изменения температуры стеклования и характеристик кристаллизации. С другой стороны, образование связей полимер-наполнитель приводит к улучшению механических характеристик, а также к преждевременному структурному затвердеванию каучуков.

Промежуточное положение между упрочняющими и неупрочняющими наполнителями занимает тальк. Кроме того, наполнители используются для обеспечения конкретных эффектов. Они включают оксид железа, оксид циркония или цирконат бария, использующиеся для увеличения термической стабильности.

Другие компоненты силиконовых каучуков могут включать катализаторы, сшивающие реагенты, цветные пигменты, агенты, препятствующие слипанию, пластификаторы и стимуляторы адгезии.

Пластификаторы, в частности, необходимы для обеспечения низкого модуля упругости. Внутренние стимуляторы адгезии основаны на содержащих функциональные группы силанах, которые, с одной стороны, могут взаимодействовать с субстратом, а с другой стороны - со сшивающимся силиконовым полимером (в основном используются в каучуках RTV-1).

Преждевременному структурному затвердеванию препятствуют низкомолекулярные или мономерные обогащенные силанольными группами соединения (например, дифенилсиландиол, H2O). Они предотвращают интенсивное взаимодействие между силиконовыми полимерами и силанольными группами наполнителя, поскольку быстрее взаимодействуют с наполнителем. Соответствующий эффект можно обеспечить путем частичного нанесения на наполнитель триметилсилильных групп (обработка наполнителя метилсиланами).

Другой возможностью является химическая модификация силоксанового полимера (фенильные полимеры, борсодержащие полимеры) или его смешивание с органическими полимерами (сополимеры бутадиен-стирол).

Жидкий силиконовый каучук (ЖСК) практически идентичен ВТВ (полученный с помощью высокотемпературной вулканизации) силиконовому каучуку по молекулярной структуре, но ВТВ силиконовый каучук обладает вязкостью, равной от 15 до 30 кПа·с, при среднем количестве звеньев SiO в цепи, равном примерно 10000. Однако средняя длина цепи его молекулы в 6 раз меньше, что означает снижение вязкости в 1000 раз (20-40 Па·с). На выходе из аппарата находятся два компонента (А и В) в равных количествах, которые уже включают наполнители, вулканизирующие агенты и, если это является подходящим, другие добавки.

Использующимися наполнителями являются те же диоксиды кремния и добавки, что и в смесях ВТВ. Низкая вязкость исходного полимера делает необходимым включение особенно значительных количеств и перемешивание в специально разработанных перемешивающих устройствах для обеспечения равномерного распределения. Для облегчения введения наполнителя и исключения структурного затвердевания диоксид кремния делают полностью гигроскопичным - преимущественно in situ во время перемешивания и путем прибавления гексаметилдисилазана (ГМДС).

Вулканизацию смесей ЖСК проводят путем гидросилилирования, другими словами, путем присоединения метилгидросилоксанов (в молекулах которых содержится не менее 3 групп SiH) к винильным группам полимера при использовании составляющих порядка част./млн количеств комплексов Pt(0) в качестве катализатора, сшивающий реагент и катализатор используют в виде отдельных компонентов в том виде, в котором они поставляются. Специальные ингибиторы, например, 1-этинил-1-циклогексанол, предупреждают преждевременное начало вулканизации после смешивания компонентов и при комнатной температуре приводят к dropping time, равному примерно 3 дням. Эти условия можно менять в значительном диапазоне путем изменения концентрации платины и ингибитора.

Смеси ЖСК рассматриваются в качестве все более привлекательных для изготовления электропроводящих силиконовых каучуков, поскольку дополнительная сшивка, в отличие от пероксидной вулканизации, типичной для ВТВ, не разрушается печной сажей (для смесей ВТВ используется преимущественно ацетиленовая сажа). Кроме того, электропроводящую печную сажу легче включать и диспергировать, чем порошкообразные графит или металлы, причем предпочтительным является серебро.

Композиции силиконового каучука, предлагаемые в настоящем изобретении, обладают следующими преимуществами.

Исследования ЖСК (жидкого силиконового каучука) неожиданно показали, что диоксид кремния, предлагаемый в настоящем изобретении, полученный в примере 1, по сравнению с продуктами Aerosil (пирогенные диоксиды кремния), обладающими такими же или близкими площадями поверхности и такими же или близкими реологическими характеристиками смесей и механическими характеристиками вулканизатов, приводит к явно большей прозрачности вулканизатов.

С использованием диоксидов кремния, предлагаемых в настоящем изобретении, можно применять материалы, которые вследствие своей гидрофобности обладают низкими вязкостями и пределами текучести, которые можно очень легко и быстро диспергировать и включать и поэтому не требуется подвергать воздействию больших сдвиговых усилий при обработке. Согласно изобретению неожиданно было установлено, что композиции силиконового каучука, предлагаемые в настоящем изобретении, обладают улучшенными оптическими характеристиками, проявляющимися в очень высокой прозрачности.

Примеры

Пример приготовление диоксида кремния, соответствующего настоящему изобретению

В смеситель помещают 2,5 кг пирогенного диоксида кремния AEROSIL® 300, который обладает характеристическими параметрами, указанными в описании, и при интенсивном перемешивании диоксид кремния сначала опрыскивают с помощью 0,125 кг водного раствора хлорида калия (который содержит 1,58 г KCl) и затем с помощью 0,45 кг гексаметилдисилазана. После окончания опрыскивания перемешивание продолжают в течение 15 мин и затем проводят термическую обработку в течение 5 ч при 25°С и затем в течение 2 ч при 140°С.

Приготовление сравнительного диоксида кремния

В смеситель помещают 2,5 кг пирогенного диоксида кремния AEROSIL® 300 и при интенсивном перемешивании диоксид кремния сначала опрыскивают с помощью 0,125 кг воды и затем с помощью 0,45 кг гексаметилдисилазана. После окончания опрыскивания перемешивание продолжают в течение 15 мин и затем проводят термическую обработку в течение 5 ч при 25°С и затем в течение 2 ч при 140°С.

Получение композиций силиконового каучука ЖСК:

Диоксид кремния, предлагаемый в настоящем изобретении, исследован в композициях ЖСК силиконового каучука по следующей методике:

В планетарном аппарате для растворения 20% диоксида кремния включают в органополисилоксан (Silopren U 10, GE Bayer Silicones) при низкой скорости (скорость вращения планетарного смесителя/диска аппарата для растворения 50/500 мин-1). После полного смачивания диоксида кремния создают вакуум с давлением, равным примерно 200 мбар, и диспергирование проводят в течение 30 мин при скорости вращения планетарного смесителя, равной 100 оборотов/мин, и скорости вращения диска аппарата для растворения, равной 2000 оборотов/мин (охлаждение водопроводной водой). После охлаждения основную смесь можно подвергнуть сшивке. После включения смесь образует жидкую массу, обладающую низкой вязкостью. После диспергирования в течение 30 происходит небольшое снижение вязкости. 340 г основной смеси помещают в стакан из нержавеющей стали. В смесь в избытке прибавляют 6,00 г ингибитора (2% чистого этилциклогексана в силиконовом полимере U1) и 0,67 г раствора платинового катализатора и 4,19 г Silopren U 730 и смесь гомогенизируют при скорости n=500 оборотов/мин и деаэрируют.

Вулканизация:

Для вулканизации 2 мм вулканизатов необходимо 4·50 г или 2·100 г смеси. Затем пластины прессуют в прессе в течение 10 мин при давлении, равном 100 бар, и температуре, равной 120°С. Для вулканизации 6 мм вулканизатов необходимо 120 г смеси. Пластины прессуют в прессе в течение 12 мин при давлении, равном 100 бар, и температуре, равной 120°С. Затем вулканизаты подвергают последующей вулканизации в печи при 200°С в течение 4 ч.

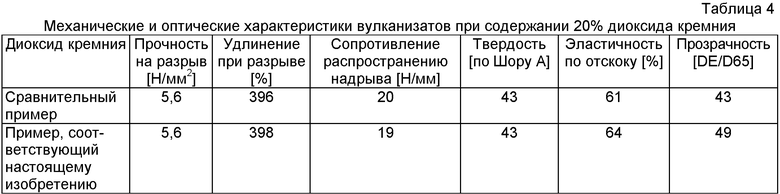

В таблице 4 приведены результаты исследования механических и оптических характеристик. Следует подчеркнуть чрезвычайно высокую прозрачность продукта, полученного в примере, соответствующем настоящему изобретению, которая на 14% выше, чем у продукта, полученного в сравнительном примере.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОФОБНЫЙ ДИОКСИД КРЕМНИЯ И ЕГО ПРИМЕНЕНИЕ В СИЛИКОНОВОМ КАУЧУКЕ | 2005 |

|

RU2358908C2 |

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2445261C2 |

| ДИСПЕРСИЯ ГИДРОФОБИЗИРОВАННЫХ ЧАСТИЦ ДИОКСИДА КРЕМНИЯ И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ ГРАНУЛЫ | 2009 |

|

RU2472823C2 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2009 |

|

RU2520441C2 |

| КРЕМНИЙСОДЕРЖАЩИЕ АЗОДИКАРБОКСАМИДЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2016 |

|

RU2727928C2 |

| ФУНКЦИОНАЛИЗОВАННЫЕ АЗОКАРБОНИЛОМ СИЛАНЫ | 2015 |

|

RU2688516C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН И ИХ ПОЛУПРОДУКТОВ, СОДЕРЖАЩАЯ СВЯЗУЮЩИЙ АГЕНТ (БЕЛАЯ САЖА/ЭЛАСТОМЕР) СО СЛОЖНОЭФИРНОЙ ФУНКЦИЕЙ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2266929C2 |

| НАНОКОМПОЗИТНЫЙ ПОЛИМЕРНЫЙ СЕПАРАТОР С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ БЕЗОПАСНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2836423C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2417998C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2012 |

|

RU2612148C2 |

Изобретение относится к обладающим модифицированной поверхностью диоксидам кремния, к способу их получения и к их применению в качестве наполнителей в композициях силиконового каучука. Пирогенный диоксид кремния обладает следующими характеристиками: площадь поверхности БЭТ составляет 25-400 м2/г, средний размер первичных частиц - 5-50 нм, рН - 3-10, содержание углерода - 0,1-10 мас.%, содержание калия в пересчете на оксид калия - 0,000001-40 мас.%. Диоксид кремния согласно изобретению получен путем модификации поверхности легированного оксидом калия пирогенного диоксида кремния. Обеспечивается повышение прозрачности силиконового каучука. 4 н.п. ф-лы, 4 табл.

1. Обладающие модифицированной поверхностью пирогенные диоксиды кремния, отличающиеся тем, что они обладают следующими характеристическими физико-химическими параметрами:

* определена по изотерме Брунауэра-Эметта-Теллера.

2. Способ получения обладающего модифицированной поверхностью пирогенного диоксида кремния по п.1, отличающийся тем, что известным образом проводят модификацию поверхности легированного оксидом калия пирогенного диоксида кремния и раствор, содержащий растворенное в нем соединение калия, прибавляют до и/или во время реакции модификации поверхности.

3. Композиция силиконового каучука, отличающаяся тем, что она содержит обладающий модифицированной поверхностью пирогенный диоксид кремния по п.1.

4. ЖСК - жидкий силиконовый каучук - композиция силиконового каучука, отличающаяся тем, что она содержит обладающий модифицированной поверхностью пирогенный диоксид кремния по п.1.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЕР 1236773 A2, 04.09.2002 | |||

| Механизм ударного действия | 2002 |

|

RU2223377C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ДИОКСИДА КРЕМНИЯ, МОДИФИЦИРОВАННОГО ФОСФОРНО- МОЛИБДЕНОВЫМИ ГЕТЕРОПОЛИСОЕДИНЕНИЯМИ | 1998 |

|

RU2139243C1 |

Авторы

Даты

2012-01-10—Публикация

2007-09-11—Подача