Изобретение относится к области нефтепереработки, в частности к способу получения высокодисперсного массивного катализатора гидропереработки нефтяных фракций.

В современной мировой нефтепереработке актуальной и сложной проблемой является облагораживание и каталитическая переработка нефтяных остатков - гудронов и мазутов, потенциальное содержание которых в нефтях большинства месторождений составляет 20-55%.

Процессы гидропереработки тяжелых нефтяных фракций являются основными процессами для переработки нефтяных продуктов с высоким содержанием углерода до продуктов с низкими температурами кипения. В основном в промышленности используются гетерогенные катализаторы, представляющие собой сульфиды никеля, кобальта, молибдена, нанесенные на окись алюминия. В процессе эксплуатации компоненты, имеющие высокие молекулярные массы в тяжелых нефтяных остатках, осаждаются на поверхности катализаторов, блокируя внутреннюю поверхность и поры. Более того, на снижение активности оказывает влияние кокс и металлы, которые также осаждаются на внутренней (пористой) и наружной поверхности гранул катализатора. В результате этого срок работы нанесенных катализаторов существенно снижается.

Для решения вышеперечисленных проблем в последние годы интенсивно развиваются исследования в направлении создания процессов гидрокрекинга в "slurry"-режиме. В этих процессах используются массивные высокодисперсные катализаторы. Технологический процесс во многом подобен термокрекингу, но отличие состоит в том, что в реакторе смешиваются углеводородные потоки, высокодисперсный массивный катализатор и подается водород. Основная реакция - термический" крекинг, а применяемый катализатор и водород должны замедлить образование кокса за счет гидрирования предшественников кокса и удаления гетероатомов циклических соединений. С другой стороны, катализатор действует как «накопитель кокса», и, следовательно, это приводит к снижению коксообразования на стенках реактора.

На сегодняшний день разработка процессов «slurry»-гидрокрекинга (суспензионного гидрокрекинга) развивается весьма активно. В обзоре [Zhang S., Liu D., and Que G. // Energy&Fuels. 2007. V.21. Is.6. P.3057-3062] приведено описание более 10 технологий процессов «slurry»-гидрокрекинга, прошедших стадию пилотных установок. При этом показано, что катализаторами таких процессов, как правило, являются массивные катализаторы в виде высокодисперсных порошков с размером частиц 1-10 мкм и гомогенные водо- и нефтерастворимые катализаторы.

Разработке высокодисперсных массивных катализаторов, используемых для гидропереработки тяжелых нефтяных фракций (выкипающих выше 360°С), посвящено большое количество исследований. По составу активных компонентов катализаторы гидропроцессов могут быть биметаллические, где в качестве активных компонентов используются смесь сульфидов Ni (Co) и Mo(W) при атомном отношении Ni(Co):Mo(W)=3:2 и триметаллические катализаторы, где активными компонентами являются смеси сульфидов Ni (Со), Мо и W при атомном отношении Ni(Co):Mo:W=3:1:1.

В публикациях последних лет [US Patent 6354437, 2003; Eijsbouts S., Mayo S.W., Fujita K. // Applied Catalysis A:General 2007. V.322. P. 58-66], посвященных описанию каталитических характеристик массивных высокодисперсных полиметаллических (Ni-Мо, Со-Мо или Ni-Mo-W) катализаторов Nebula, полученных методом соосаждения, указывается, что во всех гидропроцессах, таких как гидрогенизация, гидродесульфиризация, гидроденитрогенизация, гидродеметаллизация, гидродеароматизация, гидроизомеризация, гидродепарафинизация, гидрокрекинг, данные катализаторы обладают высокой эффективностью.

В патентах US 6620313 "Hydroconversion process using bulk group VIII/group VIb catalysts, 2003 г."; US 6712955 "Slurry hydroprocessing using bulk multimetallic catalysts" 2004 и US 6783663 "Hydrotreating using bulk multimetallic catalysts", 2004 г. описаны процессы гидрообработки углеводородных потоков при использовании массивных катализаторов, содержащих Ni-Mo-W. Авторы отмечают особенности синтеза данных катализаторов, обладающих высокой активностью и селективностью в гидропроцессах. Авторы связывают высокую активность массивных Ni-Mo-W сульфидных катализаторов с особенностями строения их предшественников и отмечают, что предшественники сульфидных катализаторов гидрообработки имеют общую формулу (NH4)a(X)b(Mo)c(W)dOz и по структуре являются слоистыми гидротальцитоподобными соединениями. Именно такое строение предшественников обеспечивает высокую степень сульфидирования и, соответственно, высокую активность сульфидного катализатора в гидропроцессах, таких как гидродесульфиризация, гидроденитрогенизация, гидродеметаллизация, гидродепарафинизация, гидродеароматизация, гидроизомеризация, гидрокрекинг, включая селективный гидрокрекинг. Для получения предшественника гидротальцитоподобной (слоистой) структуры авторы предлагают на стадии смешения по крайней мере один из компонентов вводить в твердом состоянии.

В патенте US 7591942, 2009 г."Bulk bi-metallic catalysts made from precursors containing an organic agent" подробно рассмотрен вопрос о структуре предшественника катализатора гидропроцессов. При этом авторы утверждают, что для повышения активности сульфидных катализаторов предшественник последних должен по типу структуры быть подобным гидротальциту или его никель-молибдатным производным. В этих соединениях молибдатные анионы располагаются в межслоевых галереях, образованных никель-гидроксидными плоскостями. Чтобы получить Ni-Mo предшественник катализатора гидропроцессов с подобной структурой, обеспечивающей высокую активность в процессах сульфидирования, авторы предлагают на стадии смешения водных растворов исходных солей добавлять органические соединения. В качестве органических соединений предлагается использовать, например, бромид окта-децилтриметиламмония.

Известен способ получения массивного катализатора гидропереработки нефтяных фракций, представляющий собой механохимическую активацию трех компонентов: одного металла VIII группы и двух металлов группы VIB, которые находятся в твердом состоянии в течение всего процесса, осуществляемого в аппарате механического или гидродинамического действия при комнатной температуре в течение 5-30 минут, длине свободного пробега мелющих тел 4,0-5,0 см, относительной скорости соударения 17-34 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющих тел (0,4-2,6)·10-2см, с последующей сушкой и сульфидированием (патент РФ №2346742, опубл 20.02.2009. Бюл. №5). В соответствии с данным способом может быть получен катализатор гидропереработки нефтяных фракций, обладающий более высоким уровнем каталитической активности по сравнению с промышленными нанесенными катализаторами, применяемыми в гидропроцессах в настоящее время.

Наиболее близким к предлагаемому является способ получения каталитической композиции, состоящей по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла VIB группы и из четвертичной аммонийной соли, путем растворения компонентов (нитрат никеля и гептамолибдат аммония) в растворителе (вода, спирт), добавления концентрированного раствора гидроксида аммония, повышения температуры раствора до 50-200°С, выдержки при этой температуре в течение 5 мин - 24 часов, с последующей кристаллизацией раствора путем выпаривания растворителя, фильтрования образовавшейся закристаллизованной суспензии и промывки твердого вещества, полученного после фильтрации деионизированной водой, сушки твердого вещества при 50-300°С, термообработки твердого вещества в инертной атмосфере при 200-1000°С и сульфидирования термообработанного твердого вещества (патент RU 2417124 «Способ получения каталитической композиции», опубл.27.04.2011, заявка РСТ MX 2006/000091 20060822, ИНСТИТУТО МЕКСИКАНО ДЕЛ ПЕТРОЛЕО, Мексика, прототип).

Повышение активности массивных биметаллических (Ni-Mo) сульфидных катализаторов в этом случае достигается за счет получения предшественника катализатора со слоистой гидротальцитоподобной структурой и химическим составом (NH4)HNi2(OH)2(MoO4)2. Для достижения цели авторы предлагают вводить на стадии смешения исходных солей металлов органическое соединение, которое может быть поверхностно-активным реагентом или четвертичной солью замещенного аммония и использовать компоненты (соли металлов), полностью растворяющиеся в полярном растворителе, например, в воде.

Недостатками данного способа получения каталитической композиции являются многостадийность и длительность процесса синтеза: смешение компонентов в виде водных растворов с концентрацией 7-12 мас.%, выдержка при температуре 60-100°С в течение 10-24 часов, выпаривание избыточного растворителя, фильтрование, промывка водой, сушка и прокалка образовавшегося осадка. Осложняющим фактором синтеза каталитической композиции по предлагаемому способу является использование больших объемов полярного растворителя (воды): исходные компоненты (гептамолибдат аммония и нитрат никеля) смешиваются в виде водных растворов с концентрацией 7-12%, что обуславливается невысокой растворимостью одного из компонентов (гептамолибдата аммония) в воде и обязательным условием получения прозрачного раствора на стадии смешения компонентов для обеспечения требуемого химического состава и структуры каталитической композиции-предшественника катализатора гидропроцессов. Значительное количество воды используется и на стадии промывки кристаллизованного осадка.

Другим недостатком данного способа является использование концентрированного раствора гидроксида аммония для поддержания требуемого уровня рН на стадии смешения и его выпаривание на последующих стадиях. Это существенно осложняет технологическую схему синтеза в связи с необходимостью рекуперации и регенерации удаляемой аммонийсодержащей жидкой фазы.

Целью предлагаемого изобретения является разработка экологически чистого способа получения массивного катализатора гидропереработки с высоким уровнем каталитической активности.

Предлагаемый способ получения массивного катализатора гидропереработки тяжелых нефтяных фракций, в состав которого входят соединения одного металла VIII группы и одного металла группы VIB, включает смешение и химическое взаимодействие солей металлов, с образованием в качестве предшественника катализатора слоистого гидротальцитоподобного соединения состава (NH4)HNi2(OH)2(MoO4)2, с последующими сушкой, прокалкой и сульфидированием и отличается тем, что в качестве исходных соединений используют соли Ni и Мо, различающиеся по основности и растворимости, при атомном отношении Ni/Mo, равном 0,3-3,3, смешение и химическое взаимодействие между солями металлов осуществляют в твердой фазе в условиях механохимической активации при энергонапряженности процесса не менее 12 Вт/г в течение 15-60 минут, а термообработку проводят на воздухе при 105-600°С.

Отличительными признаками способа являются:

- использование в качестве исходных компонентов гидратированных солей, различающихся по основности и растворимости: основная соль гидроксокарбонат никеля (ГКН): рН осадка ГКН 7,9-9,4; нерастворима в воде [И.М.Вассерман, Химическое осаждение из растворов, М., Химия, 1980 г., с.78]; кислая соль гептамолибдат аммония (ГМА): рН водного раствора ГМА - 5,6; растворима в воде [J.L.Brito, A.L.Barbosa, A.A.F.Severino and J.Laine Catalysis Letters, 26 (1994) 329-337];

- атомное отношение металлов в реакционной смеси составляет Ni/Mo=0,3-3,3, предпочтительно 1,0-1,4;

- смешение и химическое взаимодействие компонентов с образованием слоистого гидротальцитоподобного соединения состава (NH4)HNi2(OH)2(MoO4)2 проводят методом механохимической активации;

- компоненты находятся в твердом состоянии в течение всего процесса;

- процесс осуществляют в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 15-60 минут и энергонапряженности процесса W не менее 12,0 Вт/г;

- сушку проводят на воздухе при температуре 105-120°С в течение 3-6 часов;

- прокалку осуществляют на воздухе при температуре 400-520°С в течение 4-12 часов.

Цель способа достигается таким образом, чтобы совмещать механическое воздействие на реакционную смесь с кислотно-щелочным взаимодействием компонентов и гидротермальными условиями, создаваемыми при выделении гидратной воды. Для механического воздействия используют метод механохимической активации в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной фрикционной мельнице АГО-2С.

По методике, описанной в [Т.Ф.Григорьева, А.П.Баринов, Н.З.Ляхов Механохимический синтез в металлических системах, Новосибирск, 2008, с.41], был проведен расчет энергонапряженности (W) процесса механохимической активации (МХА) и изучено влияние энергонапряженности и времени механохимической активации на состав продуктов. Были экспериментально установлены оптимальные значения времени и энергонапряженности механохимической активации, при которых формируется слоистое гидротальцитоподобное соединение состава (NH4)HNi2(OH)2(MoO4)2. Оптимальное время МХА - 15-60 мин, и энергонапряженность МХА - не менее 12,0 Вт/г.

Таким образом, было установлено, что при проведении механохимической активации солей Ni и Мо, различающихся по основности и растворимости, при энергонапряженности процесса МХА не менее 12,0 Вт/г в течение 15-60 минут вследствие накопления в процессе протяженных дефектов в нерастворенных частицах ГКН и растворения ГМА происходит химическое взаимодействие между образовавшимися заряженными ионами Ni2+и  с образованием слоистых гидротальцитоподобных соединений. Под действием сдвиговых напряжений в аппарате механического или гидродинамического действия слоистые соединения подвергаются фрагментации вдоль слоев, что приводит к послойному смешению реагентов в результате пластических деформаций, образуя при последующей прокалке при температурах 400-520°С твердый раствор NiO в молибдате никеля.

с образованием слоистых гидротальцитоподобных соединений. Под действием сдвиговых напряжений в аппарате механического или гидродинамического действия слоистые соединения подвергаются фрагментации вдоль слоев, что приводит к послойному смешению реагентов в результате пластических деформаций, образуя при последующей прокалке при температурах 400-520°С твердый раствор NiO в молибдате никеля.

Механическое воздействие на реакционную смесь приводит к увеличению числа точечных контактов компонентов, их постоянному обновлению и реализации процессов размножения и миграции дефектов по всему объему, причем подвижность частиц солей при этом достаточна для перемешивания реакционной смеси на молекулярном уровне. Использование высокореакционных соединений, таких как основные и кислые соли и их кристаллогидраты, приводит к протеканию твердофазных реакций с выделением воды, при этом выделившаяся вода принимает участие во взаимодействии. Размер частиц после механохимической активации, как правило, составляет 1,0-10 мкм.

Было экспериментально оценено влияние атомного отношения Ni:Mo на формирование слоистых гидротальцитоподобных соединений состава (NH4)HNi2(OH)2(MoO4)2 и фазовый состав продукта после прокалки при температурах 400-520°С. Результаты представлены в таблице. Как видно из таблицы, состав слоистого предшественника меняется при изменении атомного отношения Ni:Mo, соответственно меняется и состав продукта после прокалки, образуя две фазы: малоактивную фазу α-NiMoO4 и высокоактивную β-NiMoO4. Установлено [Brito J.L., Barbosa A.L. // J.Catalysis. 1997. V.171. P.329}, что наилучшими каталитическими свойствами, например, в реакции гидродесульфидирования дибензотиофена обладают сульфидные катализаторы на основе β-NiMoO4.

Как свидетельствует материал таблицы, наиболее предпочтительным для формировния активных предшественников сульфидных катализаторов является атомное отношение Ni:Mo=1,0-1,4, поскольку после механоактивации в составе образцов присутствует фаза слоистого гидротальцитоподобного соединения (NH4)HNi2(OH)2(MoO4)2, а после прокалки для этих композиций характерным является преобладающее (82-100%) содержание высокоактивной фазы β-NiMoO4.

Присутствие большого избытка ГКН (Пример 3; Ni/Mo=3,3) делает композицию после МХА рентгеноаморфной, и в ее составе после прокалки содержится свободный оксид никеля. При избытке ПМА (Ni/Mo=0,3; пример 4) после МХА композиция также рентгеноаморфна, а в прокаленном продукте большая часть (54%) состоит из оксида молибдена и небольшого количества модификаций молибдата никеля: α-NiMoO4 - 13% и β-NiMoO4 - 33%.

Таким образом, на основании проведенного анализа можно сделать вывод, что кислотно-основное взаимодействие Ni-Mo солей в сочетании с механическим воздействием при энергонапряженности процесса не менее 12 Вт/г дает возможность синтезировать предшественник катализатора, представляющий собой слоистое гидротальцитоподобное соединение, а после прокалки получить молибдат никеля, кристаллическая часть которого на 33-100% состоит из высокоактивной фазы β-NiMoO4, а после сульфидирования массивный высокодисперсный Ni-Mo катализатор обладает высокой активностью в гидропроцессах.

Образцы, полученные по способу, описанному в прототипе и в соответствии с режимами, описанными в примерах настоящего изобретения, были проанализированы следующими методами:

- текстура исходных соединений и предшественников катализаторов гидропереработки после прокалки была определена методом низкотемпературной адсорбции-десорбции азота на приборе "Sorptomatic-1900" фирмы "Carlo Erba";

- фазовый состав предшественников после МХА и прокалки, а также сульфидированных катализаторов гидропереработки был изучен методом рентгенофазового анализа на приборе D8 Advance Bruker;

- строение и структура сульфидировнных катализаторов гидропереработки была изучена методом электронной микроскопии при использовании просвечивающего электронного микроскопа JEM-2100, "JEOL".

Пример 1. 1,03 г гидроксокарбоната никеля NiCO3·2Ni(OH)2·nH2O и 1,47 г гептамолибдата аммония [(NH4)6Mo7O24·4H2O] (атомное отношение Ni/Mo=1,0) загружают в каждый барабан планетарной мельницы АГО-2С и эту смесь при комнатной температуре подвергают механическому воздействию (механохимической активации) в течение 15 минут при энергонапряженности процесса W=28,0 Вт/г. Полученный образец сушат при 120°С в течение 5 часов. Продукт после прокалки имеет удельную поверхность 52 м2/г и размер частиц 8,7 мкм.

Пример 2. Аналогичен примеру 1, но атомное отношение Ni/Mo=1,4. После прокалки продукт имеет удельную поверхность SBET=19 м2/г и размер частиц 8,1 мкм.

Пример 3. Аналогичен примеру 1, но атомное отношение Ni/Mo=3,3.

Пример 4. Аналогичен примеру 1, но атомное отношение Ni/Mo=0,3.

Пример по прототипу. 11,93 г гептамолибдата аммония [(NH4)6Mo7O24·4H2O] и 21,18 г нитрата никеля [Ni(NO3)2·6H2O] (атомное отношение Ni/Mo=1,0) и 0,33 г цетилтриметиламмония бромида растворяют в 150 мл дистиллированной воды, получают прозрачный раствор зеленого цвета с рН 4-6; затем добавляют 125 мл 28 об.% раствора гидроксида аммония до достижения рН 8-10; цвет раствора при этом изменяется до голубого. Затем раствор нагревают до 80-90°С и испаряют избыток воды (125 мл). При этом образуется зеленый осадок. Полученная суспензия имеет рН 7,1. Синтезированное вещество отфильтровывают, промывают дистиллированной водой, высушивают при 120°С в течение 18 часов.

Для образцов, полученных по примерам и по прототипу, была определена каталитическая активность в процессах гидродесульфидирования и гидрирования. Испытания проводят в проточном U-образном реакторе из нержавеющей стали. Образцы предшественника в количестве 2,0 г в виде высокодисперсного порошка помещают в реактор в смеси с молотым кварцем в массовом соотношении 1:2.

Перед проведением испытаний осуществляют процедуру осернения (сульфидирования) катализатора. В качестве осерняющего агента используют раствор диметилдисульфида (ДМДС) в гептане с содержанием диметилдисульфида 1.5 мас.% (1,0 мас.% в пересчете на элементарную серу). Сульфидирование проводят в три стадии. На первой стадии катализатор смачивают осерняющим агентом при комнатной температуре. Вторую и третью стадии осуществляют в токе водорода при давлении 4,0 МПа, массовой скорости подачи раствора ДМДС 2,0 ч-1 и мольном соотношении водород/ДМДС, равном 600. Вторую (низкотемпературную) стадию сульфидирования продолжительностью 4 ч проводят при 230°С. Продолжительность третьей (высокотемпературной) стадии также составляет 4 ч при температуре 400°С.

После сульфидирования методом рентгенофазового анализа (РФА) определяют фазовый состав образцов и методом просвечивающей электронной микроскопии (ПЭМ) изучают строение и структуру сульфидных катализаторов гидропереработки, синтезированных по прототипу и по примерам настоящего изобретения.

В качестве модельного серосодержащего сырья для оценки каталитических свойств образцов используют раствор, содержащий 1 мас.% дибензотиофена (ДБТ) в н-гептане. Превращение модельной смеси осуществляют при температуре 350°С, давлении 3,5 МПа, массовой скорости подачи сырья 2 ч-1 и молярном соотношении водород/ДБТ, равном 600.

Анализ состава продуктов превращения модельного сырья в исследуемых образцах осуществляют методом газожидкостной хроматографии на хроматографе «Хромое ГХ-1000» с пламенно-ионизационным детектором. Ввод пробы в количестве 4 мкл производят с помощью хроматографического шприца. Продуктовую смесь разделяют в колонке «J & W Scietific» длиной 100 м и внутренним диаметром 0.255 мм с неподвижной жидкой фазой DB-1 толщиной слоя 1.00 мкм, в качестве газа-носителя используют аргон.

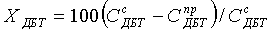

Содержание компонентов в продуктовой смеси определяют методом внутренней нормализации. Каталитическую активность образцов в реакциях гидродесульфидирования оценивают по степени превращения дибензотиофена, которую определяют как

где  и

и  - содержание компонента в сырьевой и продуктовой смеси, мас.%.

- содержание компонента в сырьевой и продуктовой смеси, мас.%.

Продуктами реакции превращения ДБТ являются: бифенил (БФ), циклогексилбензол (ЦГБ), бициклогексил (БЦГ), бензол (Б), циклогексан ЦГ).

Десульфирующую способность катализатора оценивают по конверсии ДБТ. Активность катализатора (Агидр) в гидрировании определяют как отношение суммарного содержания продуктов гидрирования (ЦГБ+БЦГ+Б+ЦГ) к содержанию БФ (Агидр=(СЦГБ+БЦГ+Б+ЦГ)/СБФ.

На фиг.1 приведены результаты рентгенофазового анализа для образцов, полученных по примерам настоящего изобретения и прототипа после сушки при 105-120°С. Как свидетельствует иллюстрационный материал, рентгенограммы образцов имеют пики при 2θ=12,12°; 17,49°; 23,57°; 26,58°; 29,69°, что соответствует присутствию в составе образцов слоистого гидротальцитоподобного соединения состава (NH4)HNi2(OH)2(MoO4)2 и доказывает, что состав и микроструктура предшественников катализаторов идентичны микроструктуре предшественника катализатора, полученного по прототипу.

На фиг.2 приведены результаты рентгенофазового анализа для образцов, полученных по примерам настоящего изобретения и прототипа после прокалки при 520°С на воздухе для механоактивированных образцов и в инертной среде для прототипа. Как видно из рисунка, для образцов, полученных по примерам, имеются пики, расположенные в области 2θ=5-65°, что соответствует присутствию в составе прокаленных образцов высокоактивной модификации β-NiMoO4. Сопоставление рентгенограмм прокаленных образцов, полученных по примерам с рентгенограммой прокаленного образца по прототипу, позволяет сделать вывод, что микроструктура продуктов после прокалки идентична микроструктуре прокаленного продукта, синтезированного по прототипу.

На фиг.3 приведены рентгенограммы сульфидированных образцов, полученных по примерам настоящего изобретения и прототипа. При сопоставлении видно, что фазовый состав сульфидированных образцов подобен. Для всех образцов характерно присутствие отдельных сульфидов NiS2 и MoS2 и смешанных сульфидов состава NixMoySz. Следует отметить, что рентгенограммы для сульфидированного образца, полученного по прототипу, характеризуются более широкими пиками, что свидетельствует о большей аморфизованности данной композиции по сравнению с образцами, полученными по примерам настоящего изобретения. Это же подтверждают и результаты просвечивающей электронной микроскопии (фиг.4а-в), которые дополнительно показали присутствие локальных микрофаз типа NixMoySz. Как видно из электронных снимков, образец сульфидированного массивного катализатора, полученного по примеру 2 настоящего изобретения, имеет упорядоченные упаковки, содержащие 10-15 слоев и достигающие длины 20-30 нм (фиг.4а, б), в то время как упорядоченные области для сульфидированного катализатора по прототипу (фиг.4в) менее выражены.

Результаты каталитических испытаний образцов катализаторов приведены в таблице.

Анализ результатов таблицы свидетельствует о следующем.

- Десульфидирующую способность катализаторов оценивали по конверсии ДБТ через 4 часа работы катализатора. Как видно из таблицы, образцы массивных катализаторов, полученных методом механохимической активации, обнаруживают высокую обессеривающую активность. Конверсия ДБТ для этих образцов находится на уровне 95,0-99,9%. Для образца по прототипу конверсия ДБТ при этих же условиях составляет 96,0%. Сопоставление значений конверсии для катализаторов по настоящему изобретению и по прототипу свидетельствует о более высокой десульфирующей способности катализаторов для примеров 1 и 2 на уровне прототипа для примеров 3 и 4.

- Гидрирующая способность катализаторов оценивалась по составу продуктов реакции через 4 часа работы катализаторов по примерам и по прототипу. Как видно из таблицы, в состав продуктов при работе катализаторов по настоящему изобретению входят бензол и циклогексан, причем их содержание в составе продуктов реакции составляет 0,2-93,7%. При работе катализатора по прототипу в составе продуктов реакции присутствуют только циклогексилбензол и бициклогексил. Полученные результаты (присутствие бензола и циклогексана в составе продуктов реакции) свидетельствуют о более высокой гидрирующей активности катализаторов, полученных по примерам настоящего изобретения.

Сопоставление общего содержания продуктов гидрирования (ЦГБ, БЦГ, Б, ЦГ) в составе продуктов реакции показывает, что их суммарное количество для катализаторов по примерам настоящего изобретения составляет 68,2-99,4%. Остаточное содержание бифенила, т.е. продукта, не подвергнутого гидрированию, для катализаторов по примерам настоящего изобретения составляет 0,6-31,8%. В то же время для катализатора по прототипу суммарное количество продуктов гидрирования в составе продуктов реакции составляет 67,0%, а содержание бифенила при этом находится на уровне 32,8%. Полученные результаты позволяют сделать вывод о более высокой гидрирующей активности катализаторов, полученных по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2014 |

|

RU2612222C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2495717C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2346742C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2445163C1 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2019 |

|

RU2717095C1 |

| Катализатор защитного слоя для процесса гидроочистки кремнийсодержащего углеводородного сырья | 2018 |

|

RU2692082C1 |

| Способ приготовления катализатора защитного слоя для процесса гидроочистки кремнийсодержащего углеводородного сырья | 2018 |

|

RU2693379C1 |

| Сульфидный катализатор гидроочистки серосодержащего сырья, способ его получения и способ глубокой гидроочистки серосодержащего сырья | 2019 |

|

RU2733848C1 |

| Бифункциональный катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2698265C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

Изобретение относится к области нефтепереработки, в частности к способу получения высокодисперсного массивного катализатора гидропереработки нефтяных фракций. В состав катализатора входят соединения одного металла VIII группы и одного металла группы VIB. Предлагаемый способ получения массивного катализатора включает смешение и химическое взаимодействие солей металлов с образованием в качестве предшественника катализатора слоистого гидротальцитоподобного соединения состава (NH4)HNi2(OH)2(MoO4)2, с последующими сушкой, прокалкой и сульфидированием. В качестве исходных соединений используют соли Ni и Мо, различающиеся по основности и растворимости, при атомном отношении Ni/Mo, равном 0,3-3,3. Смешение и химическое взаимодействие между солями металлов осуществляют в твердой фазе в условиях механохимической активации при энергонапряженности процесса не менее 12 Вт/г в течение 15-60 минут. Термообработку проводят на воздухе при 105-600°С. Представленный способ является экологически чистым способом получения массивного катализатора гидропереработки с высоким уровнем каталитической активности. 4 ил., 1 табл., 4 пр.

Способ получения массивного катализатора гидропереработки тяжелых нефтяных фракций, в состав которого входят соединения одного металла VIII группы и одного металла группы VIB, включающий смешение и химическое взаимодействие солей металлов, с образованием в качестве предшественника катализатора слоистого гидротальцитоподобного соединения состава (NH4)HNi2(OH)2(MoO4)2 с последующими сушкой, прокалкой и сульфидированием, отличающийся тем, что в качестве исходных соединений используют соли Ni и Мо, различающиеся по основности и растворимости, при атомном отношении Ni/Mo, равном 0,3-3,0, смешение и химическое взаимодействие между солями металлов осуществляют в твердой фазе в условиях механохимической активации при энергонапряженности процесса не менее 12 Вт/г в течение 15-60 мин, а термообработку проводят на воздухе при 105-600°С.

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2346742C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕСИ МЕТАЛЛОВ, ЕЕ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2000 |

|

RU2229931C2 |

| WO 2007048594 А1, 03.05.2007 | |||

| ЕР 999893 В1, 12.01.2005. | |||

Авторы

Даты

2013-01-27—Публикация

2011-10-06—Подача