Изобретение относится к железнодорожному подвижному составу, в частности к конструкции литой боковой рамы тележки грузового вагона.

Известны различные конструкции боковых рам тележек грузовых вагонов (RU 2323843 C1, B61F 5/52, 10.05.2008; UA 8939 U, B61F 5/52, 15.08.2005; US 5546869, B61F 5/52, 20.08.1996; US 6543367 B1, B61F 3/00, 08.04.2003). Они выполнены в виде стальной отливки и содержат верхний горизонтальный пояс замкнутого сечения с консолями, образующими буксовые проемы, нижний пояс замкнутого сечения с опорной площадкой для рессорного комплекта, два наклонных пояса, связывающие верхний и нижний пояса, вертикальные колонки, технологические окна, центральный рессорный проем. Для уменьшения напряжений при передаче эксплуатационных загрузок в зоне перехода от опорной площадки к вертикальным колонкам и наклонным поясам рамы предусмотрены внутренние ребра жесткости, расположенные на наклонных поясах, и наружные ребра жесткости на опорной площадке, а сами радиусные переходы от опорной площадки к вертикальным колонкам выполнены под прямым углом. Анализ напряженного состояния этих конструкций показывает скачок напряжений на радиусном переходе и недостаточную прочность рамы в этой зоне и в нижней части технологических окон, что снижает надежность конструкции. Причиной низкой прочности таких рам являются дефекты литья: рыхлоты, усадочные раковины и иные литейные дефекты, появляющиеся в результате образования в этой зоне тепловых узлов, которые концентрируют эти дефекты.

В известной боковой раме предпринята попытка повышения надежности и коэффициента запаса сопротивления усталости путем образования выступов у радиусных переходов от опорной площадки к вертикальным колонкам в зоне схождения наружных ребер. Выступы объединяют наружные ребра, сопряжены с их боковыми поверхностями и создают условия для направленной кристализации (см. патент RU 2294855 C1, B61F 5/52, 10.03.2007 - принят за прототип).

Недостатком конструкции является ее недостаточная прочность и низкий коэффициент запаса сопротивления усталости, что приводит к отказам в эксплуатации и уменьшению срока службы грузового вагона.

Техническим результатом, на решение которого направлено изобретение, является повышение прочности боковой рамы в зоне рессорного проема, повышение ее надежности и коэффициента запаса сопротивления усталости.

Указанный технический результат достигается тем, что в боковой раме, включающей верхний горизонтальный пояс замкнутого сечения с консолями, образующими буксовые проемы, нижний пояс замкнутого сечения с опорной площадкой для рессорного комплекта, два наклонных пояса, связывающие верхний и нижний пояса, вертикальные колонки, технологические окна, центральный рессорный проем, ограниченный опорной площадкой для рессорного комплекта, верхним поясом и вертикальными колонками, радиусные переходы от опорной площадки к вертикальным колонкам, внутренние ребра на наклонных поясах, примыкающие к радиусным переходам, выступы в зоне примыкания внутренних ребер к радиусным переходам, и наружные ребра, примыкающие к выступам, расстояние от центра радиусного перехода до вертикальной колонки меньше величины радиуса, внутренние ребра, примыкающие к радиусным переходам, соединены с технологическими окнами по касательной к их окантовкам, а ось каждого выступа совпадает с линией пересечения внутреннего ребра с цилиндрической поверхностью радиусного перехода.

К каждому выступу примыкают два наружных ребра, одно из которых является продолжением опорной площадки, второе - продолжением радиусного перехода.

Расстояние от центра радиусного перехода до вертикальной колонки составляет 0,5…0,8 величины радиуса.

Сравнение предлагаемого технического решения с приведенными аналогами и прототипом позволило установить наличие отличительных от них признаков, следовательно, данное техническое решение соответствует критерию «новизна».

Сущность заявляемого изобретения поясняется чертежами, где

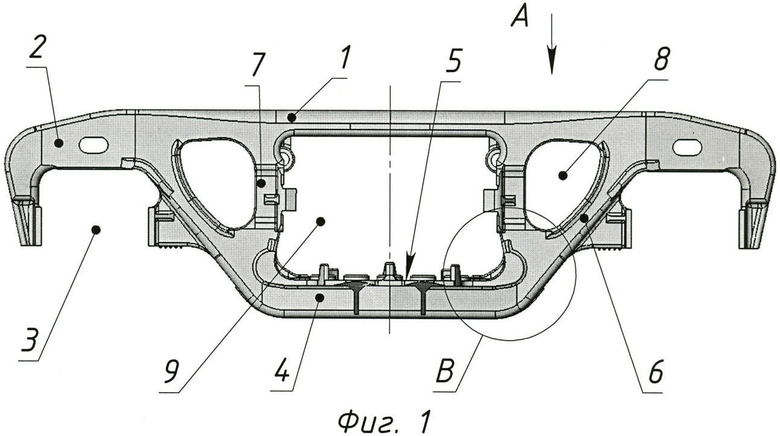

на фиг.1 изображен общий вид боковой рамы,

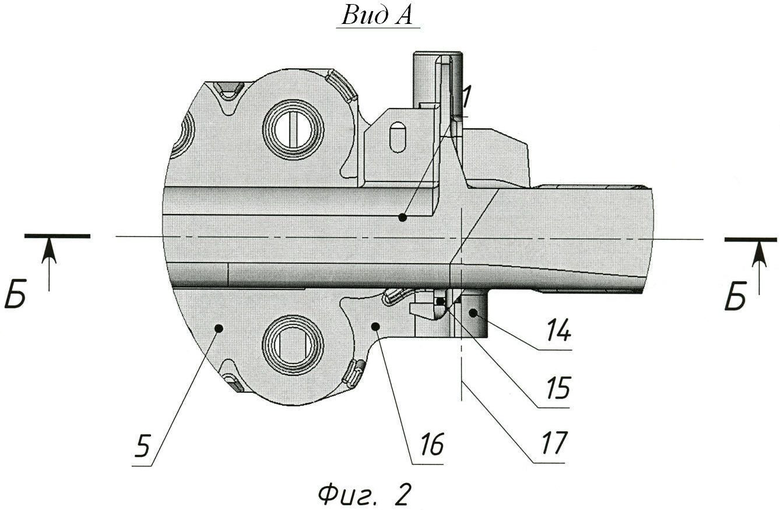

на фиг.2 - вид А на фиг.1,

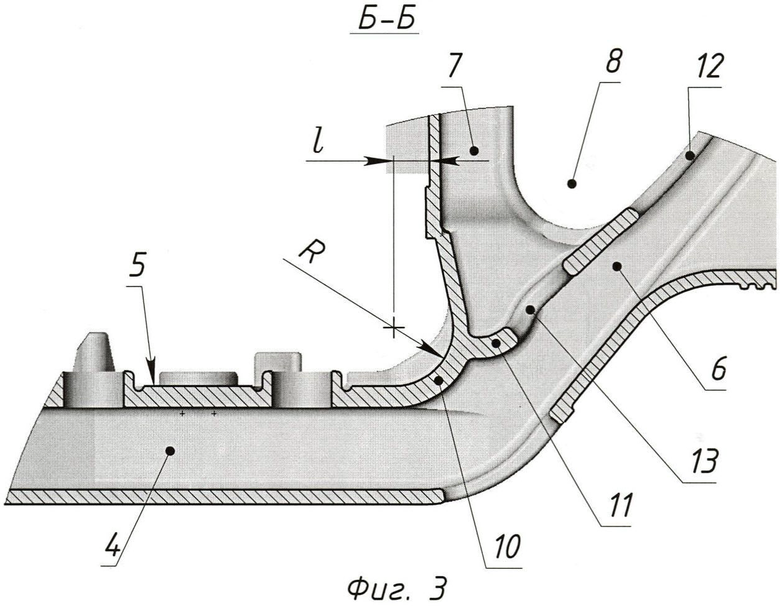

на фиг.3 - разрез Б-Б на фиг.2,

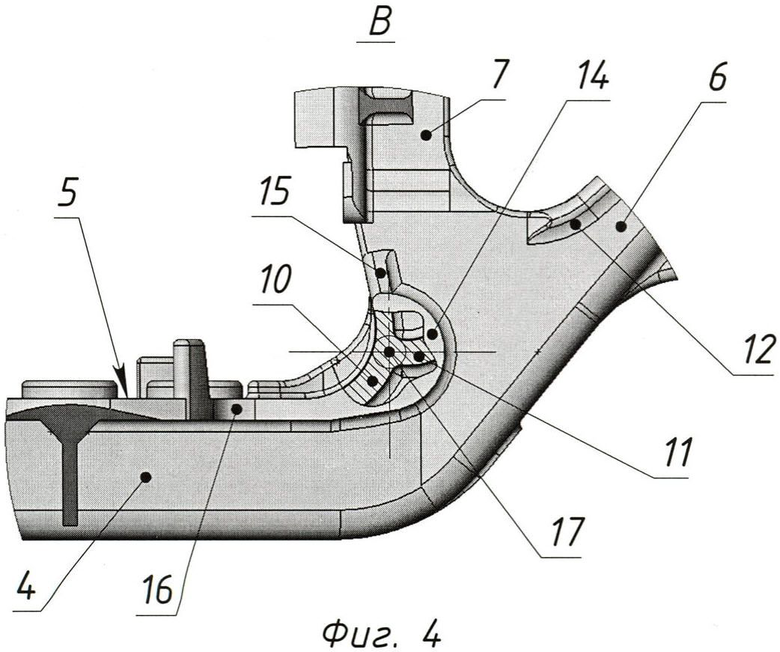

на фиг.4 - выносной элемент В на фиг.1,

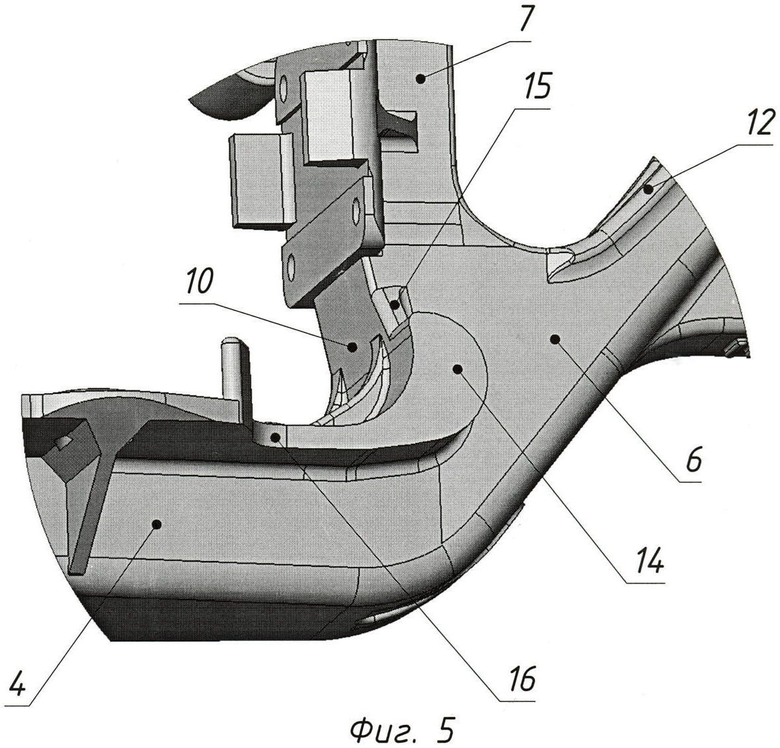

на фиг.5 - выносной элемент В на фиг.1, аксонометрическая проекция.

Боковая рама содержит верхний горизонтальный пояс 1 замкнутого сечения с консолями 2, образующими буксовые проемы 3, нижний пояс 4 замкнутого сечения с опорной площадкой 5 для рессорного комплекта, два наклонных пояса 6, связывающие верхний 1 и нижний 4 пояса, вертикальные колонки 7, технологические окна 8 и центральный рессорный проем 9. Рессорный проем ограничен опорной площадкой 5, верхним горизонтальным поясом 1 и вертикальными колонками 7. В нижней части рессорного проема выполнены радиусные переходы 10 от опорной площадки 5 к вертикальным колонкам 7. К радиусным переходам примыкают внутренние ребра 11 наклонных поясов 6, при этом ребра доходят до технологических окон 8 и соединены с ними по касательной к их окантовкам 12. В ребрах выполнены технологические отверстия 13. Замыкание ребер 11 на окантовках 12 технологических окон способствует плавному рассеиванию напряжений в зоне радиусного перехода.

В зоне примыкания внутренних ребер 11 к радиусным переходам 10 выполнены выступы 14 цилиндрической формы, с которыми связаны наружные ребра 15, 16: ребро 15 является продолжением верхней части радиусного перехода 10, а ребро 16 выполнено как продолжение опорной площадки 5. Ось 17 каждого выступа совпадает с линией пересечения внутреннего ребра 11 с цилиндрической поверхностью радиусного перехода.

Цилиндрическая поверхность радиусного перехода 10 выполнена радиусом R, центр которого находится на расстоянии l от вертикальной колонки 7, при этом расстояние l меньше величины радиуса и составляет 0,5…0,8R.

Достигнутый технический результат обеспечивает условия для направленной кристаллизации, устраняющей усадочные пористость, раковины, рыхлоты и образование трещин. Благодаря развитию внутренних ребер 11, новой ориентации выступов 14 и изменению геометрии радиусного перехода созданы условия для повышения прочности боковой рамы в нижней части рессорного проема, ее надежности и коэффициента запаса сопротивления усталости.

Теоретические исследования заявляемой боковой рамы показали, что ее коэффициент запаса сопротивления усталости составляет 2,4, что позволяет обеспечить гарантийной и назначенный срок службы грузового вагона.

В настоящее время изготавливается опытная партия боковых рам с использованием предлагаемого решения, которая будет подвергнута испытаниям согласно установленным нормам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2714335C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2016 |

|

RU2623461C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2294855C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2463183C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2011 |

|

RU2487031C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2008 |

|

RU2380256C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2008 |

|

RU2393968C1 |

| Боковая рама тележки грузового железнодорожного вагона | 2016 |

|

RU2654649C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ | 2011 |

|

RU2481986C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

Изобретение относится к конструкции литой боковой рамы тележки грузового вагона. Боковая рама содержит верхний горизонтальный пояс замкнутого сечения с консолями, образующими буксовые проемы, нижний пояс замкнутого сечения с опорной площадкой для рессорного комплекта, два наклонных пояса, связывающие верхний и нижний пояса, вертикальные колонки, технологические окна. Также боковая рама содержит центральный рессорный проем, ограниченный опорной площадкой для рессорного комплекта, верхним поясом и вертикальными колонками, радиусные переходы от опорной площадки к вертикальным колонкам, внутренние ребра на наклонных поясах, примыкающие к радиусным переходам, выступы в зоне примыкания внутренних ребер к радиусным переходам, и наружные ребра, примыкающие к выступам. Расстояние от центра радиусного перехода до вертикальной колонки меньше величины радиуса. Внутренние ребра, примыкающие к радиусным переходам, соединены с технологическими окнами по касательной к их окантовкам. Ось каждого выступа совпадает с линией пересечения внутреннего ребра с цилиндрической поверхностью радиусного перехода. Достигается повышение прочности боковой рамы в зоне рессорного проема, повышение ее надежности и коэффициента запаса сопротивления усталости. 2 з.п. ф-лы, 5 ил.

1. Боковая рама тележки грузового вагона, содержащая верхний горизонтальный пояс замкнутого сечения с консолями, образующими буксовые проемы, нижний пояс замкнутого сечения с опорной площадкой для рессорного комплекта, два наклонных пояса, связывающие верхний и нижний пояса, вертикальные колонки, технологические окна, центральный рессорный проем, ограниченный опорной площадкой для рессорного комплекта, верхним поясом и вертикальными колонками, радиусные переходы от опорной площадки к вертикальным колонкам, внутренние ребра на наклонных поясах, примыкающие к радиусным переходам, выступы в зоне примыкания внутренних ребер к радиусным переходам, и наружные ребра, примыкающие к выступам, отличающаяся тем, что расстояние от центра радиусного перехода до вертикальной колонки меньше величины радиуса, внутренние ребра, примыкающие к радиусным переходам, соединены с технологическими окнами по касательной к их окантовкам, а ось каждого выступа совпадает с линией пересечения внутреннего ребра с цилиндрической поверхностью радиусного перехода.

2. Боковая рама по п.1, отличающаяся тем, что к каждому выступу примыкают два наружных ребра, одно из которых является продолжением опорной площадки, второе - продолжением радиусного перехода.

3. Боковая рама по п.1, отличающаяся тем, что расстояние от центра радиусного перехода до вертикальной колонки составляет 0,5…0,8 величины радиуса.

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2294855C1 |

| 0 |

|

SU91957A1 | |

| Телеграфный аппарат Морзе для передачи циркулярных телеграмм | 1927 |

|

SU8939A1 |

| US 5718177 A, 17.02.1998 | |||

| АСИНХРОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ УПРАВЛЕНИЯ ШАГОВЫМ ДВИГАТЕЛЕМ | 0 |

|

SU240333A1 |

Авторы

Даты

2013-01-27—Публикация

2010-10-04—Подача