Область техники, к которой относится изобретение

Изобретение относится к железнодорожному подвижному составу, в частности к конструкции литой боковой рамы тележки грузового вагона.

Уровень техники

Известны различные конструкции боковых рам тележки грузового вагона (US 5305694, US 5481986, US 5718177, US 6125767, US 6543367, RU 2116921).

Известна боковая рама вагонной тележки, включающая в себя верхний и нижний пояса, соединенные вертикальными колонками, образующими рессорный проем, два наклонных пояса, связывающих нижний пояс с концевыми частями, охватывающими буксовые проемы и имеющими горизонтальные опорные поверхности, сопряженные с вертикальными частями. Углы сопряжения стенок в рессорном и буксовом проемах расположены в зонах упрочнения, напряжение сжатия в которых не превышает 30 МПа, при локальных остаточных деформациях не выше деформации, соответствующей пределу упругости стали (RU №41687, U1, B61F 5/52, 2004).

Известна также боковая рама тележки грузового вагона, содержащая по концам буксовые проемы, нижний пояс, верхний пояс, наклонные пояса, средний проем, направляющие, Т-образный поперечный кронштейн, жестко закрепленный на нижнем поясе, а также узлы крепления продольного поводка, вертикально расположенных гасителей колебаний и подвесочных триангелей, средний проем рамы образован нижним поясом, верхним поясом и наклонными поясами замкнутого сечения, участки сопряжения наклонных поясов с верхним поясом выполнены по радиусу R1, равному 150-160 мм, а с нижним - по радиусу R2, равному 220-230 мм, при этом направляющие размещены на консольно-расположенных упорах, каждый из которых охватывает наклонный пояс с трех сторон (RU №37683, U1, B61F 5/52, 2004).

Ближайшим аналогом изобретения является боковая рама 100.00.002-4 тележки грузового вагона, которая представляет собой литую форменную конструкцию, образованную нижним поясом, верхним поясом и двумя наклонными поясами, имеющую буксовый и центральный рессорный проем. Пояса имеют коробчатое сечение. По наклонному поясу в зоне перехода от буксового проема к центральному рессорному проему расположены технологические окна. Для упрочнения конструкции на участках, где имеются концентраторы напряжений, рама подкреплена ребрами жесткости, расположенными симметрично относительно центральной плоскости рамы. Ребра жесткости расположены по ширине наклонного пояса, другие ребра - по окантовке центрального рессорного проема в месте криволинейного перехода от нижнего пояса к наклонному поясу. Ребра сходятся друг с другом и с соответствующими ребрами, расположенными по нижнему краю центрального рессорного проема и выполненными как продолжение плоской площадки под рессорный комплект. Кроме того, для упрочнения наиболее нагруженного участка буксового проема на раме выполнена пара симметрично расположенных относительно центральной плоскости рамы наклонных прямых ребер. Эти ребра подкрепляют зону радиусного перехода от наклонного пояса к верхнему поясу. Технологические окна в наклонных поясах имеют сложную форму (www.promlit.com, опубл. 08.04.2005 г.).

По результатам полных усталостных испытаний ближайшего аналога коэффициент запаса усталостной прочности исследуемых боковых рам, исходя из осевой нагрузки 23,5 тс и скорости движения до 120 км/час, соответствует n=1,56 (см. таблицу 1), что превышает коэффициент запаса, установленный в нормативно-технической документации (n=1,4).

К недостаткам приведенных выше аналогов, в том числе ближайшего аналога (см. таблицу 1), относится недостаточная усталостная прочность рамы в зонах расположения концентраторов напряжений, в особенности в рессорном проеме в нижней части рамы на участке сопряжения наклонных поясов с нижним поясом, в зоне технологических окон и внутренней радиусной части буксового проема.

Раскрытие изобретения

Задачей изобретения является повышение надежности конструкции рам, повышение коэффициента запаса сопротивления усталости за счет повышения прочностных свойств рамы.

К железнодорожному литью предъявляются особые требования по качеству, так как от этого зависит безопасность движения поездов. Литые боковые рамы имеют сложную конструкцию с полыми верхним, нижним и наклонными поясами. Вследствие этого получить отливку, не имеющую дефектов, практически невозможно. Наиболее распространенным дефектом, вызывающим разрушение литых боковых рам являются рыхлоты и усадочные раковины, образующиеся, в том числе и в местах расположений концентраторов напряжений. Для компенсации возможных дефектов в наиболее опасных зонах на известных конструкциях выполняют ребра или образуют местные утолщения стенок конструкции. В ближайшем аналоге в местах радиусного сопряжения нижнего пояса рамы с наклонным поясом выполнены ребра, расположенные симметрично относительно центральной поперечной плоскости рамы.

В заявленном изобретении задача повышения надежности и повышения коэффициента запаса сопротивления усталости решается за счет совокупности следующих существенных признаков изобретения. Боковая рама содержит верхний пояс замкнутого сечения с консолями, образующими буксовые проемы, нижний пояс замкнутого сечения с опорной площадкой для рессорного комплекта, два наклонных пояса замкнутого сечения с технологическими окнами, связывающих верхний и нижний пояса, и центральный рессорный проем, ограниченный опорной площадкой для рессорного комплекта нижнего пояса, верхним поясом и наклонными поясами, причем в зоне соединения нижнего пояса с каждым наклонным поясом выполнены три сходящихся ребра, одно из которых расположено в нижней части наклонного пояса от периферии к центру, другое - вдоль криволинейной части рессорного проема в зоне сочленения нижнего пояса с наклонным поясом, третье выполнено как продолжение опорной площадки для рессорного комплекта, при этом симметрично относительно центральной поперечной плоскости рамы в зонах схождения упомянутых выше ребер образованы выступы, создающие условия для направленной кристаллизации, причем выступы объединяют упомянутые ребра и плавно сопрягаются с их боковыми поверхностями, кроме того, выступы выполнены не выступающими в центральный рессорный проем.

Техническим результатом от использования изобретения является улучшение конструкционной прочности рамы за счет устранения рыхлот и усадочных раковин в местах расположения концентраторов напряжений, повышение надежности конструкции, повышение коэффициента запаса сопротивления усталости до 2,06. Примечание: коэффициент запаса сопротивления усталости рассчитывается для литых деталей в соответствии с «Нормами расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)» согласно «Методике проведения испытаний на усталость литых деталей двухосных тележек грузовых вагонов».

Достижение указанного технического результата обусловлено применением определенных подходов к конструкции и технологии изготовления боковой рамы, которые в совокупности обеспечивают выход качественной продукции.

При разработке заявленного изобретения экспериментально установлено, что в наиболее нагруженном месте - в области перехода от нижнего пояса к наклонным поясам - в прототипе образуются тепловые узлы, которые концентрируют усадочную пористость и иные литейные дефекты. Утолщение стенок поясов или увеличение толщины ребер фактически не улучшали конструкционную прочность, но при этом увеличивали массу в области тепловых узлов. Поэтому для решения задачи улучшения прочностных и эксплуатационных характеристик изделия в конструкцию боковой рамы были внесены изменения, позволившие, помимо чисто конструктивных преимуществ, использовать новые технологические приемы получения литой заготовки, неразрывно связанные с изменениями в конструкции рамы. Технология изготовления отливки рамы основывалась на методе направленной кристаллизации, заключающемся в установлении определенных условий литья и охлаждения отливок. Использование такой технологии связано с известным фактом, что направленная кристаллизация устраняет усадочную пористость, трещины и сообщает изделиям повышение прочности.

Для достижения указанного выше технического результата в нижней части рамы был выполнен выступ, объединяющий три сходящихся в этом месте усиливающих ребра, имевшихся в конструкции прототипа (как описано выше). Введение выступа в конструкцию рамы позволило, с одной стороны, дополнительно подкрепить критическое сечение рамы, а с другой стороны, создать в этом месте условия для направленной кристаллизации.

Как показали исследования, выполнение выступа в месте схождения ребер, а также дополнительное подкрепление рессорного проема ребрами, расположенными в центральном рессорном проеме по радиусному сопряжению верхнего пояса с наклонными поясами, позволило снизить риск разрушения рамы по наиболее нагруженному месту, нижнему углу рессорного проема.

Достижение указанного технического результата подтверждено усталостными испытаниями боковых рам (результаты испытаний - см. таблицу 2), проведенными ВНИИЖТ.

Анализ изобретения на соответствие условию патентоспособности «изобретательский уровень» показал, что из уровня техники известны устройства, в которых описаны различные модернизации одного из наиболее уязвимых мест боковой рамы - сочленения нижнего пояса с наклонным поясом.

Так, известна конструкция боковой рамы, в которой в месте сопряжения наклонного пояса с нижним поясом толщина указанных поясов увеличена, кроме того, это место подкреплено внутренними ребрами, расположенными во внутренней полости рамы (US №5718177, В64F 5/00, 1998 г.). Такое решение позволяет в некоторой степени укрепить зону сочленения наклонного и нижнего поясов, но не решает задачи устранения дефектов, возникающих в процессе изготовления литой рамы.

Известно также устройство (патент США US №6543367, В61F 3/00, 2003 г.), в котором наклонный пояс выполнен в виде плоской стенки, подкрепленной по периметру ребрами, при этом нижний пояс выполнен с ребром, предотвращающим деформацию при полностью нагруженном состоянии рамы. Технологические окна в плоской стенке укреплены ребрами, расположенными по диагонали окна и разделяющими его на два отдельных проема. Эти ребра выполнены для того, чтобы компенсировать недостаточную прочность плоской стенки и снизить риск разрушения рамы по указанным технологическим окнам.

Отличительные признаки заявленного технического решения не выявлены из уровня техники, а в описанных выше известных устройствах задача повышения надежности конструкции боковой рамы решена иными средствами (введение дополнительных ребер, выполнение утолщенных стенок). При этом из приведенных и других известных заявителю источников информации не известны конструкции боковых рам, которые при испытаниях показывали значение коэффициента запаса сопротивления усталости более 2,0, как заявленное изобретение.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых изображено:

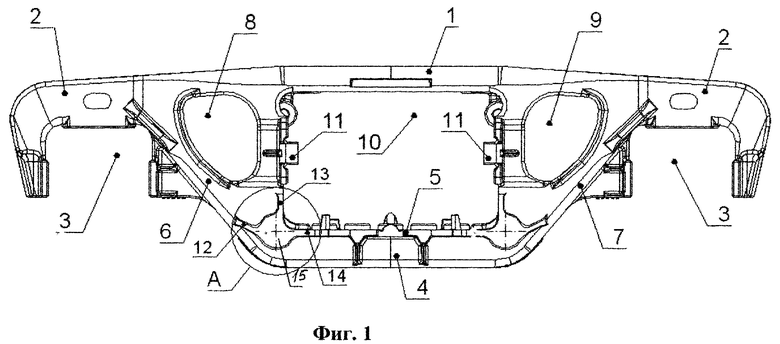

на фиг.1 - боковая рама, главный вид;

на фиг.2 - место А с фиг.1;

на фиг.3 - боковая рама, вид сбоку;

на фиг.4 - место А с фиг.1, вид сбоку.

Осуществление изобретения

Боковая рама тележки грузового вагона состоит из верхнего пояса 1 с консолями 2, образующими буксовые проемы 3, нижнего пояса 4 замкнутого сечения с опорной площадкой 5 для рессорного комплекта. Два наклонных пояса 6 и 7 с технологическими окнами 8 и 9 связывают верхний 1 и нижний пояс 4. Центральный рессорный проем 10 ограничен опорной площадкой 5 для рессорного комплекта нижнего пояса 4, верхним поясом 1 и вертикальными поясами 11 для установки планок.

В месте соединения нижнего пояса 4 с каждым наклонным поясом 6 или 7 выполнены три сходящихся ребра 12, 13 и 14. Ребро 12 расположено в нижней части наклонного пояса 6 и 7 от периферии к центру, другое ребро 13 образовано на окантовке в криволинейной части центрального рессорного проема 10 в месте сочленения нижнего пояса 4 с вертикальным поясом 11. Третье ребро 14 выполнено как продолжение опорной площадки 5 для рессорного комплекта.

Симметрично относительно центральной поперечной плоскости рамы 14 в зонах схождения упомянутых выше ребер 12, 13, 14 образованы выступы 15, объединяющие упомянутые ребра и сопряженные с их боковыми поверхностями. Выступы 15 выполнены не выступающими в центральный рессорный проем 10 рамы.

Боковая рама тележки грузового вагона изготавливается из стальной отливки на автоматической формовочной линии в песчано-глинистые формы. Стержни изготавливаются на стержневых автоматах с продувкой триэтиламином. Рессорный комплект тележки (не показан) состоит из пружин, количество которых выбирается в зависимости от грузоподъемности вагона. В верхней части буксовых проемов имеются посадочные места, которыми боковые рамы опираются на буксы, а по бокам - буксовые челюсти. На наклонном поясе 6 или 7 отливают пять цилиндрических выступов, часть которых срубается в соответствии с фактическим расстоянием между наружными челюстями буксовых проемов. Подбор боковых рам при сборке тележек производят по числу оставленных цилиндрических выступов для соблюдения допусков для обеспечения параллельности осей колесных пар.

(заявленное изобретение)

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2008 |

|

RU2380256C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2016 |

|

RU2623461C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2473439C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2008 |

|

RU2393968C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2011 |

|

RU2487031C2 |

| ЛИТАЯ БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2714335C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| Боковая рама тележки грузового железнодорожного вагона | 2016 |

|

RU2654649C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2463183C2 |

Боковая рама тележки грузового вагона содержит верхний пояс (1), нижний пояс (4), два наклонных пояса (6, 7), связывающих верхний и нижний пояса. В зоне соединения нижнего пояса с каждым наклонным поясом выполнены ребра. Ребро (12) расположено в нижней части наклонного пояса от периферии к центру, ребро (13) - вдоль криволинейной части рессорного проема в зоне сочленения нижнего пояса с наклонным поясом, ребро (14) выполнено как продолжение опорной площадки (5) для рессорного комплекта. Симметрично относительно центральной плоскости рамы в зонах схождения ребер образованы создающие условия для направленной кристаллизации выступы (15), объединяющие ребра и сопряженные с их боковыми поверхностями. Выступы выполнены не выступающими в центральный рессорный проем. Конструкционная прочность рамы улучшается за счет устранения рыхлот и усадочных раковин в местах расположения концентраторов напряжений, повышаются надежность конструкции и коэффициент запаса сопротивления усталости. 4 ил., 2 табл.

Боковая рама тележки грузового вагона, содержащая верхний пояс замкнутого сечения с консолями, образующими буксовые проемы, нижний пояс замкнутого сечения с опорной площадкой для рессорного комплекта, два наклонных пояса замкнутого сечения с технологическими окнами, связывающих верхний и нижний пояса, и центральный рессорный проем, ограниченный опорной площадкой для рессорного комплекта нижнего пояса, верхним поясом и наклонными поясами, причем в зоне соединения нижнего пояса с каждым наклонным поясом выполнены ребра, одно из которых расположено в нижней части наклонного пояса от периферии к центру, другое - вдоль криволинейной части рессорного проема в зоне сочленения нижнего пояса с наклонным поясом, третье выполнено как продолжение опорной площадки для рессорного комплекта, отличающаяся тем, что симметрично относительно центральной плоскости рамы в зонах схождения упомянутых выше ребер образованы создающие условия для направленной кристаллизации выступы, объединяющие упомянутые ребра и сопряженные с их боковыми поверхностями, при этом выступы выполнены не выступающими в центральный рессорный проем.

| Тележка железнодорожного грузового транспортного средства | 1984 |

|

SU1222588A1 |

| Боковина рамы железнодорожной тележки | 1983 |

|

SU1135684A1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2224673C2 |

| US 5718177 A1, 17.02.1998. | |||

Авторы

Даты

2007-03-10—Публикация

2005-09-28—Подача