Область применения

Настоящее изобретение относится к фильтрующим лицевым респираторным маскам, имеющим формообразующий слой из пенистого материала с расположенным в нем множеством отверстий.

Уровень техники

Респираторы обычно носятся человеком поверх дыхательных путей по меньшей мере для двух наиболее типичных целей: (1) для предотвращения проникновения загрязняющих веществ или частиц в дыхательные пути пользователя и (2) для защиты других людей или вещей от воздействия патогенов или других типов загрязнений, выдыхаемых пользователем. В первом случае респираторную маску носят в среде, где воздух содержит частицы, вредные для пользователя, например в автомастерской кузовных работ. Во втором случае респираторную маску носят в среде, где есть риск передачи загрязнения к другим лицам или вещам, например в операционной или в чистой комнате.

Некоторые респираторные маски относят к «фильтрующим лицевым маскам», потому что сама основа маски функционирует как фильтрующий механизм. В отличие от респираторных масок, в которых используются резиновые или эластомерные основы с присоединяемыми съемными фильтрующими картриджами или фильтрующими подкладками (смотри, например, патент США RE 39493 (Yuschak с соавторами) и патент США 5094236 (автор Tayebi)), или заплавленные фильтрующие элементы (смотри, например, патент США 4970306 (автор Braun), фильтрующие лицевые респираторные маски имеют фильтрующие элементы, протяженные по большей части всей основы маски, так что отсутствует необходимость в установке или смене фильтрующего картриджа. Такого типа фильтрующие лицевые респираторные маски относительно легки по весу и просты в использовании.

Фильтрующие лицевые респираторные маски обычно относятся к одной из двух категорий: складывающиеся плоские респираторные маски и респираторные маски готовой формы. Складывающиеся плоские лицевые респираторные маски хранятся в плоском виде, однако они включают швы, сгибы и/или складки, которые позволяют основе раскрываться и принимать форму чаши при использовании. Примеры складывающихся плоских лицевых респираторных масок представлены в патентах США №6568392 и 6484722 (Bostock с соавторами) и 6394090 (автор Chen).

Респираторные маски готовой формы, наоборот, изготавливаются уже имеющими более или менее постоянную форму, соответствующую форме лица, и обычно сохраняют данную форму во время хранения и использования. Фильтрующие лицевые респираторные маски готовой формы обычно включают формованный опорный каркас, который обычно называется «формообразующим слоем» и чаще всего изготавливается из термически связанных волокон или ажурной пластмассовой сетки. Формообразующий слой в первую очередь предназначен, чтобы обеспечивать поддержку фильтрующего слоя. Формообразующий слой может находиться относительно фильтрующего слоя на внутренней части маски (рядом с лицом пользователя), на внешней части маски или как на внешней, так и на внутренней частях маски. Примеры патентов, в которых описан Формообразующий слой, поддерживающий фильтрующий слой, включают патенты США №4536440 (автор Berg), №4807619 (Dyrud с соавторами), а также №4850347 (автор Skov).

При изготовлении основы маски для респиратора готовой формы фильтрующий слой обычно накладывается на формооборазующий слой, и собранные слои подвергаются процессу формования путем помещения собранных слоев между нагретыми, заходящими одна в другую частями формы (см., например, патент США 4536440 (автор Berg)), или же слои, наложенные друг на друга, подвергаются нагреванию, а затем холодному формованию для придания им формы лицевой маски (см. патенты США №5307796 (Kronzer с соавторами) и 4850347 (автор Skov)).

В известных фильтрующих лицевых респираторных масках готовой формы фильтрующий слой, собранный с заготовкой формообразующего слоя в будущую основу маски любым из вышеупомянутых способов, обычно предполагает криволинейную форму сформованного формообразующего слоя, к которому он прикрепляется. После того как к основе маски прикрепляются крепежные ремни, изделие, как правило, готово к применению. Иногда к основе маски по ее периметру прикрепляется также эластомерное лицевое уплотнение, для лучшего прилегания маски к лицу пользователя и для большего удобства в ее пользовании. Лицевое уплотнение является радиально протяженным вокруг маски в направлении к лицу пользователя, когда маска надета. Примеры использования эластомерного лицевого уплотнения описаны в патентах США 6568392 (Bostock с соавт.), 5617849 (Springett с соавторами) и 4600002 (Maryyanek с соавторами), а также в патенте Канады 1296487 (автор Yard). Кроме того, к основе маски часто прикрепляются носовые элементы из пенистого материала и носовые зажимы, для лучшего прилегания маски к носовой области лица, в которой контур края маски терпит резкий изгиб - см. например, патентные заявки США 2007/0068529 А1 (Kalatoor с соавторами) и 2008/0023006 А1 (автор Kalatoor); международные публикации WO 2007/024865 A1 (Хuе с соавторами) и W02008/051726A1 (Gebrewold с соавторами), патент США 5558089 и промышленный образец Des 412,573 (автор Castiglione). По окончании срока службы респиратор подобного типа выбрасывается, так как фильтрующий слой в фильтрующей респираторной маске не является сменным.

Сущность изобретения

В настоящем изобретении предлагается формованная фильтрующая респираторная маска, содержащая крепежные ремни и основу маски. Основа маски имеет такую структуру, что ее плотное прилегание к лицу пользователя может быть достигнуто без использования дополнительных компонентов, таких как эластомерное лицевое уплотнение, носовой элемент из пенистого материала или носовой зажим. Основа маски включает фильтрующий элемент и формообразующий слой чашеобразной формы, и при этом последний содержит слой пены из закрытых ячеек, имеющий множество расположенных в нем проницаемых для текучей среды отверстий. Отверстия занимают по меньшей мере 10% площади поверхности формообразующего слоя. Фильтрующий элемент расположен на поверхности формообразующего слоя и является протяженным по всей его поверхности.

Несмотря на открытый характер формообразующего слоя из пенистого материала в соответствии с настоящим изобретением, использование такого формообразующего слоя из пенистого материала, контактирующего с лицом, в сочетании с фильтрующим элементом, протяженным по всех поверхности формообразующего слоя, может обеспечивать структурную целостность и жесткость респираторной маски, достаточную для предотвращения ее смятия или сгиба при использовании респиратора, и при этом одновременно обеспечивается достаточно низкое падение давления для комфортного дыхания. Формообразующий слой из пенистого материала с закрытыми ячейками может также обеспечивать достаточную гибкость маски по периметру, что обеспечивает плотную и удобную посадку основы маски на лицо пользователя без необходимости прикрепления к ней эластомерного лицевого уплотнения, носового элемента из пенистого материала или носового зажима.

Определения

Используемые в нижеприведенном описании термины имеют следующее значение:

«область вершины» означает область, окружающую самую высокую точку на основе маски, когда маска лежит на плоской поверхности так, что периметр маски находится в контакте с данной поверхностью;

«содержит (или «содержащий»)» - представляет собой определение, употребляемое в стандартном для патентоведения значении, и является в сущности термином с неограниченным количеством значений, в целом синонимичным терминам «включает» и «имеет». Хотя термины «содержит», «включает» и «имеет», а также их вариации, являются общеупотребительными терминами с неограниченным количеством значений, в контексте настоящего изобретения наиболее подходящим определением данного понятия, вероятно, будет следующее: «состоящий в сущности из», которое имеет частично ограниченное количество значений, в том смысле, что оно исключает только те элементы или вещи, которые оказали бы негативный эффект на технические характеристики предлагаемого в соответствии с настоящим изобретением респиратора;

«чистый воздух» означает объем атмосферного окружающего воздуха, отфильтрованного для удаления загрязняющих веществ;

«протяженный по всей поверхности» означает, что объект является параллельно протяженным и покрывающим не менее 80% площади другого объекта;

«загрязняющие вещества» означает частицы (включая пыль, взвеси и запахи) и/или другие вещества, которые обычно не считаются частицами (например, испарения органических веществ и прочие), но которые также могут находиться в воздухе во взвешенном состоянии, включая воздух в выдыхаемом потоке воздуха;

«покровное полотно» означает нетканый волокнистый слой, основным назначением которого не является фильтрация загрязняющих веществ;

«внешнее газовое пространство» - означает внешнее (атмосферное) газовое пространство, в которое выходит выдыхаемый воздух после прохождения через основу маски и/или выдыхательный клапан и за их пределы;

«лицевая маска» означает, что основа маски сама по себе предназначена для фильтрации проходящего через нее воздуха; и при этом нет четко определяемых фильтрующих картриджей, фильтрующих подкладок или фильтрующих элементов,

прикрепленных к основе маски или заплавленых в нее и предназначенных для данной цели;

«фильтр» или «фильтрующий слой» - означает один или более слоев из воздухопроницаемого материала, и при этом указанные слои предназначены прежде всего для удаления загрязняющих веществ (например, частиц), из потока воздуха, который через них проходит;

«фильтрующий элемент» означает конструкцию, предназначенную прежде всего для фильтрации воздуха;

«крепежные ремни» означает структуру или набор частей, способствующих удержанию основы маски на лице пользователя;

«структурно целые» означает, что данные элементы изготавливаются в одно и тоже время как одна часть, а не как две раздельные части, соединяемые впоследствии между собой;

«внутреннее газовое пространство» означает пространство между основой маски и лицом пользователя;

«основа маски» означает воздухопроницаемую структуру, предназначенную для посадки на нос и рот пользователя и определяющую внутреннее газовое пространство и внешнее газовое пространство, отделяя их друг от друга;

«средняя область» означает область между областью вершины и периметром основы маски;

«носовой зажим» означает механическое устройство (отличное от носового элемента из пенистого материала), предназначенный для установки на основу маски для более плотного прилегания основы маски по меньшей мере к носу пользователя;

«носовой элемент из пенистого материала» означает пористый материал, предназначенный для установки изнутри основы маски для улучшения ее прилегания к носу пользователя и/или большего комфорта пользователя при ношении респиратора;

«нетканый» означает структуру или часть структуры, в которой волокна удерживаются вместе не за счет того, что они сотканы друг с другом, а за счет иных способов;

«параллельный» означает находящийся в целом на постоянном расстоянии;

«периметр» означает внешний край основы маски, и при этом указанный внешний край располагается в целом близко к лицу пользователя, когда респиратор надет;

«полимерный» и «пластмассовый» - оба данных термина означают материалы, которые в основном включают один или более полимеров, но могут также содержать и прочие ингредиенты;

«множество» означает два или более;

«респиратор» означает устройство для фильтрации воздуха, носимое пользователем и предназначенное для подачи пользователю чистого воздуха для дыхания;

«формообразующий слой» означает слой, имеющий достаточную структурную целостность для сохранения своей требуемой формы (а также формы прочих слоев, им поддерживаемых) при обычных условиях эксплуатации;

«полотно» означает структуру, в двух своих измерениях значительно большую по размерам, чем в третьем измерении, и являющуюся воздухопроницаемым.

Краткое описание чертежей

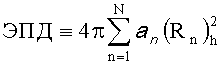

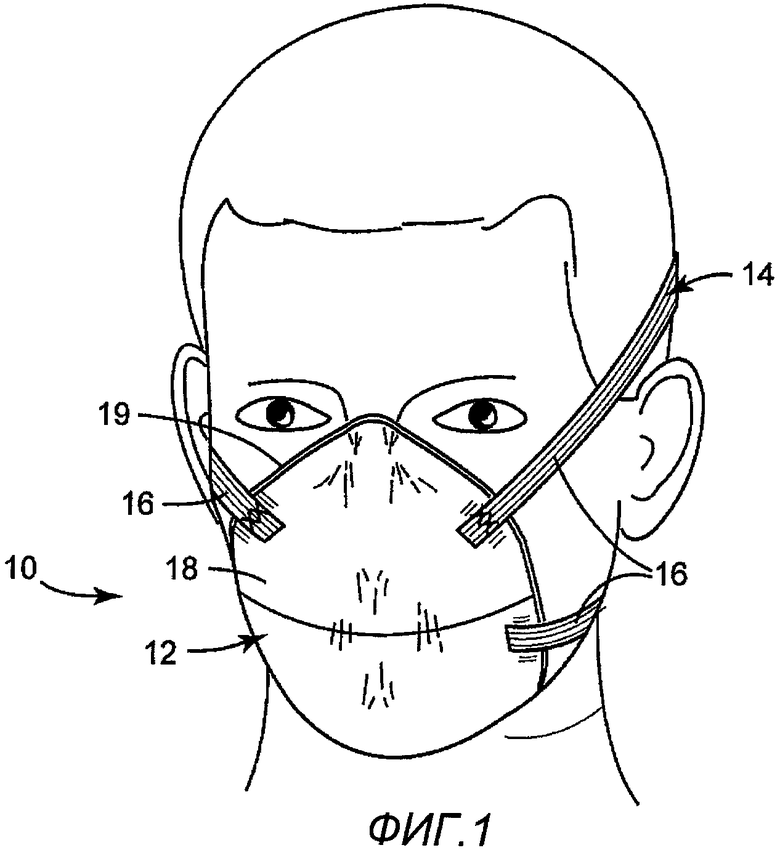

Фиг.1. Аксонометрический вид фильтрующей респираторной маски 10 в соответствии с настоящим изобретением.

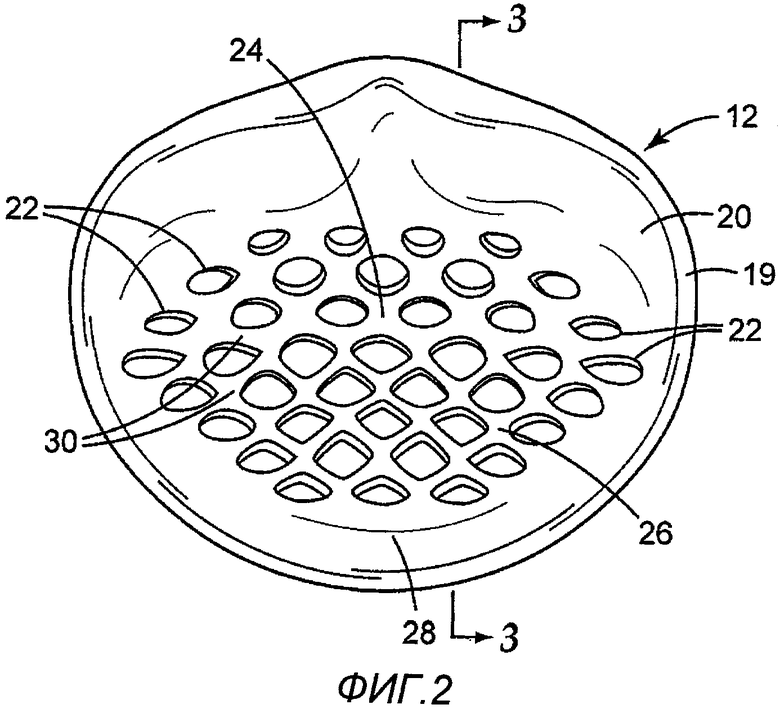

Фиг.2. Вид сзади основы 12 маски, изображенной на Фиг.1.

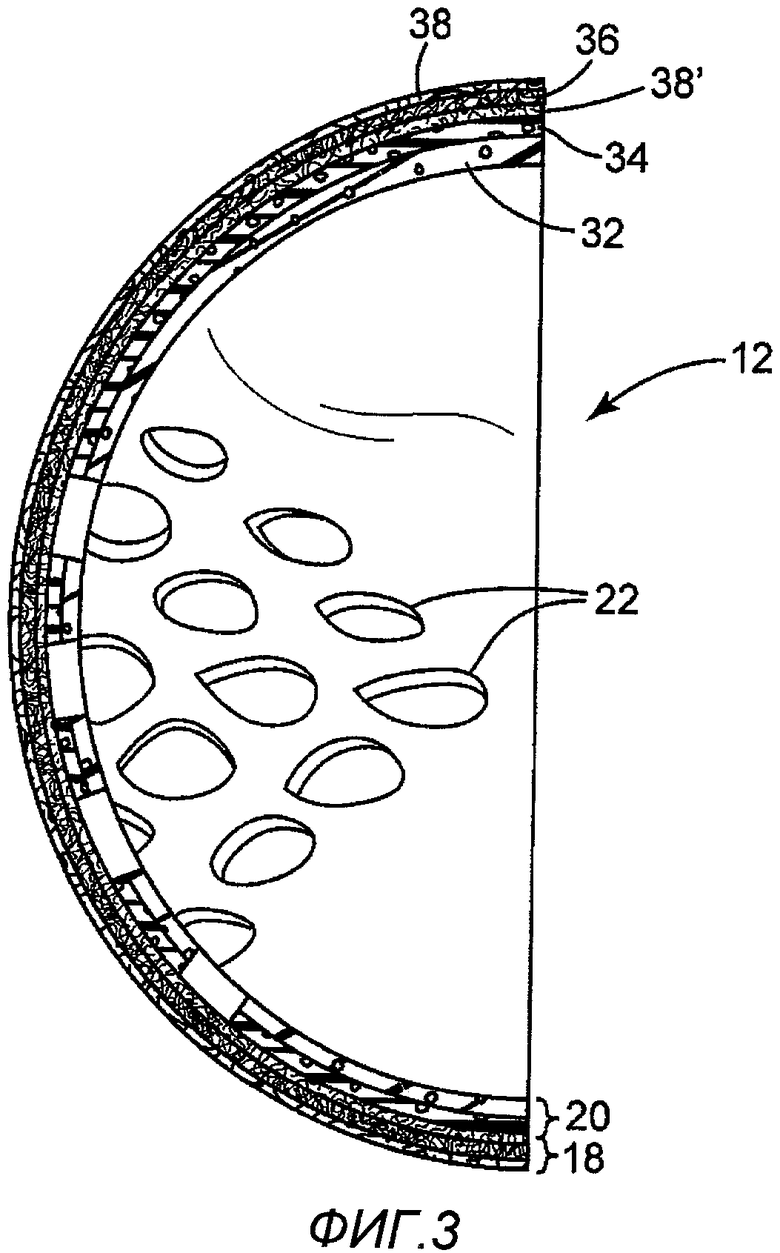

Фиг.3. Сечение основы 12 маски по плоскости 3-3 (Фиг.2).

Подробное описание изобретения

В соответствии с настоящим изобретением предлагается фильтрующая лицевая респираторная маска, которая включает формообразующий слой из пенистого материала с закрытыми ячейками. Формообразующий слой находится в контакте с лицом пользователя по периметру основы маски, когда респиратор надет. Формообразующий слой, имеющий множество проницаемых для текучей среды отверстий достаточного размера и в сумме занимающих не менее 10% площади поверхности формообразующего слоя, позволяет основе маски хорошо сохранять свою форму в виде чаши, приданную ей в процессе формования, и в то же время обеспечивает достаточную жесткость маски и достаточно низкий перепад давления, что в целом обеспечивает комфортное ношение респиратора пользователем. При пользовании респиратором за счет работы легких пользователя внешний воздух проходит через корпус маски и заходит из внешнего газового пространства во внутреннее газовое пространство. Если перепад давления через основу маски мал, для фильтрации внешнего воздуха требуется меньше затрат энергии. Если респиратор носится в течение довольно длительных периодов времени, низкое значение перепада давления является особенно удобным фактором для пользователя, так как на дыхание затрачивается меньшая энергия (работа легких). Перепад давления в сочетании с показателем качества QF, определяемые при помощи соответствующих измерений, являются общепринятыми показателями качества и эффективности респираторов - смотри, например, патент США 6923182 (Angadjivand с соавторами). Предлагаемая в соответствии с настоящим изобретением жесткая фильтрующая респираторная маска, имеющая хорошую посадку на лицо и хорошие показатели работы, и изготавливаемая из непроницаемого для жидкостей и газов пенистого материала с закрытыми ячейками, может быть особенно полезна для пользователей и производителей респираторов.

На фиг.1 показана фильтрующая респираторная маска 10, которая включает основу 12 маски и систему 14 крепежных ремней. Система 14 крепежных ремней может включать одну или более полосок 16, которые могут быть изготовлены из эластичного материала. Ремни системы крепления могут быть прикреплены к корпусу маски различными способами, включая способы склеивания, способы химического скрепления и способы механического крепления (смотри, например, патент США 6729332 (автор Castiglione)). Крепежные ремни могут быть, например, прикреплены к корпусу маски при помощи ультразвуковой сварки, или при помощи скоб. Основа 12 маски содержит фильтрующий элемент 18 и формообразующий слой. Фильтрующий элемент 18 расположен на внешней стороне формообразующего слоя, и его можно видеть спереди. Фильтрующий элемент 18 может быть скреплен с формообразующим слоем по периметру 19 основы маски.

На фиг.2 показан вид сзади основы 12 маски, в частности внутреннего формообразующего слоя 20, содержащего пенистый материал с закрытыми ячейками. Формообразующий слой 20 находится в контакте с лицом пользователя по периметру 19 маски, когда респиратор надет. Формообразующий слой 20 включает множество отверстий 22, которые в совокупности обеспечивают эквивалентную площадь дыхания (ОПД), составляющую примерно от 30 до 70 см2, наиболее часто от 40 до 60 см2. Отверстия могут составлять по меньшей мере 10%, предпочтительно по меньшей мере 20%, более предпочтительно примерно от 30% до 60%, и еще более предпочтительно - примерно от 35% до 50% от площади поверхности формобразующего слоя. Отверстия 22 находятся как в области 24 вершины основы маски, так и в средней области 26. Отверстия 22 могут также захватывать область 28 периметра основы маски. Отверстия 22 разделены друг от друга элементами 30, имеющими ширину примерно от 4 до 15 мм, более типичную - примерно от 6 до 10 мм. Отверстия 22 могут иметь различную форму, включая круглую, овальную, эллиптическую, ромбическую, квадратную, прямоугольную, треугольную и иную. Если на фильтрующую лицевую респираторную маску предусматривается установка выдыхательного клапана, в области вершины основы маски может быть сформована рама для последующей установки на нее выдыхательного клапана - смотри, например, патентную заявку США 2009/0078264А1 (автор Martin). При этом, если предусматривается установка выдыхательного клапана, отверстия, формируемые в формообразующем слое для направления газового потока через фильтрующий элемент, будут отсутствовать в той части области вершины, в которой устанавливается выдыхательный клапан, а именно в месте нахождения рамы.

На Фиг.3 показано, что формообразующий слой 20 может содержать множество слоев. Первый внутренний слой 32 (прилегающий к лицу) может быть изготовлен из пенистого материала с закрытыми ячейками, имеющего меньшую плотность, чем плотность пенистого материала внешнего (структурообразующего) слоя 34. Прилегающий к лицу внутренний слой может иметь явную плотность примерно от 0.02 до 0.1 г/см3. Модуль сжатия внутреннего слоя 32 может составлять примерно от 0.25 до 1 кПа, наиболее типично - от примерно 0.3 до 0.5 кПа. Внешний слой 34 из пенистого материала может иметь явную плотность примерно от 0.05 до 0.5 г/см3, и модуль сжатия примерно от 0.25 до 3 кПа, наиболее типично - от примерно 1 до 2.5 кПа. Будучи менее плотным, внутренний слой 32 обеспечивает лучшее прилегание изделия к контурам лица, то есть более плотную и удобную его посадку. В качестве альтернативы внутреннему слою из пенистого материала может использоваться нетканое полотно, которое в данном случае будет являться прилегающим к лицу слоем, находящимся под формообразующим слоем. Если внутренний контактирующий с лицом слой является волокнистым, он должен обладать способностью хорошо связываться со вторым (внешним) слоем, а также обладать достаточными абсорбирующими свойствами, чтобы он мог обеспечивать требуемый уровень комфорта для пользователя. Примеры волокнистых материалов, из которых может быть изготовлен внутренний слой, включают кардное полотно, спанбонд или полотно из полиэтилен-терфталата, полипропилена, полиамида или вискозы. Слои могут быть скреплены между собой различными способами, включая химическое и физическое скрепление. Фильтрующий элемент 18 также может включать один или более слоев нетканого волокнистого материала, как, например, фильтрующий слой 36, а также внутренне и внешнее покровные полотна 38 и 38', расположенные на внешней стороне формообразующего слоя 20 из пенистого материала. Покровное полотно (или покровные полотна) 38 и 38' могут быть предназначены для защиты фильтрующего слоя 36 и для предотвращения выхода волокон фильтрующего слоя 36 за пределы основы 12 маски. Хотя на чертеже показаны два покровных полотна 38 и 38', на самом деле фильтрующий элемент может включать только одно покровное полотно 38 или вовсе не включать покровного полотна. При использовании респиратора воздух последовательно проходит через слои 38, 36 и 38', и затем через отверстия 22 в формообразующем слое 20, прежде чем попасть во внутренне газовое пространство респираторной маски. Воздух, имеющийся во внутреннем газовом пространстве основы 12 маски, вдыхается пользователем. Когда пользователь делает выдох, воздух проходит в обратном направлении, то есть последовательно через слои 20, 38', 36 и 38. В качестве альтернативы в основе 12 маски может быть предусмотрен выдыхательный клапан (не показан), обеспечивающий быстрое выведение выдыхаемого воздуха из внутреннего газового пространства во внешнее газовое пространство, без прохождения через фильтрующий элемент 18. Как правило, покровные полотна 38 и 38' изготавливаются из нетканых материалов, обеспечивающих низкий перепад давления и не вызывающих значительного увеличения веса готового изделия. Различные конструкции фильтрующих слоев и покровных полотен, которые могут использоваться в сочетании с фильтрующим элементом, будут подробно описаны ниже. Фильтрующая лицевая респираторная маска в соответствии с настоящим изобретением может характеризоваться перепадом давления, меньшим чем 200 Па, более предпочтительно - менее 150 Па, и еще более предпочтительно - менее 100 Па. Коэффициент качества QF может быть более 0.25, более 0.5 и даже более чем 0,7. Основа 12 маски, которая включает фильтрующий элемент 18 и формообразующий слой 20 (фиг.3), может иметь жесткость по меньшей мере 2 Н, а более типично - по меньшей мере примерно 2.5 Н. Жесткость может быть измерена в соответствии с процедурой испытания маски на жесткость, описанной ниже.

Корпус маски в соответствии с настоящим изобретением может иметь криволинейную полусферическую форму, как показано на фиг.1 (смотри также патент США 4807619 (Dyrud с соавторами)), и множество иных форм и конфигураций (смотри, например, патент США 4827924 (автор Japuntich)). Как было сказано выше, фильтрующий слой может включать один или более слоев пенистых материалов, имеющих различную плотность. Слои из пенистых материалов могут быть изготовлены из различных полимерных материалов. Внутренний слой, то есть слой, прилегающий к лицу, может быть изготовлен из полиэтилена низкой плотности, поливинилхлорида, полиуретана, натуральной или синтетической резины. Внешний слой может содержать один или более из следующих полимеров: полипропилен, этилвинилацетат, полиамид или полиэфир. Многослойный сам по себе формообразующий слой может быть изготовлен из нетканых или тканых полотен, например, из полиэтилен-терфталата, полиамида, полипропилена или вискозы. Хотя на чертеже показан многослойный фильтрующий элемент, который включает фильтрующий слой и покровное полотно, фильтрующий элемент может, например, включать набор только фильтрующих слоев, или набор из фильтрующего слоя (слоев) и покровного полотна (полотен). Например, по ходу движения вдыхаемого воздуха может быть сначала расположен предварительный фильтр, после которого располагается фильтрующий слой более тонкой и избирательной очистки. Дополнительно между волокнами и/или различными слоями, образующими фильтрующий элемент, могут располагаться абсорбирующие материалы, такие как активированный уголь, хотя такие абсорбционные материалы могут отсутствовать в носовой области, чтобы не ухудшать посадку маски на лицо. Дополнительно к абсорбирующим слоям могут использоваться слои для улавливания твердых частиц, чтобы респиратор мог обеспечивать фильтрацию как частиц, так и запахов. Фильтрующий элемент может включать один или более слоев для усиления жесткости, помогающих маске сохранять чашеобразную форму при ее использовании. Фильтрующий элемент может содержать одну или более горизонтальных и/или вертикальных граничных линий, представляющих собой линии сварки или скрепления, обеспечивающие его структурную целостность.

Фильтрующий элемент, используемый в основе маски в соответствии с настоящим изобретением, может представлять собой фильтр, улавливающий частицы или газы и запахи. Фильтрующий элемент может также представлять собой барьерный слой, предотвращающий перенос жидкостей с одной стороны фильтрующего слоя на другую сторону, например, препятствующий прохождению через него жидких аэрозолей или капель жидкости, например крови. В соответствии с потребностями приложения, в конструкции фильтрующего слоя в соответствии с настоящим изобретением могут быть использованы несколько слоев одного и того же или различного фильтрующего материала. Фильтрующие слои, которые могут быть использованы совместно с основой маски в соответствии с настоящим изобретением, должны в целом характеризоваться низким перепадом давления (например, менее чем примерно от 200 до 300 Па при скорости воздуха в направлении лица, составляющей 13.8 см/с), для максимального уменьшения затрат энергии пользователя на дыхание. Кроме того, фильтрующие слои должны быть достаточно гибкими и обладать достаточной физической прочностью, так чтобы они в целом сохраняли свою структуру в обычных условиях эксплуатации. Примерами фильтров, улавливающих частицы, являются фильтры, состоящие из одного или более слоев полотен из тонких неорганических волокон (например, из стекловолокна), или из полимерных синтетических волокон. Полотна из синтетических волокон могут включать полимерные микроволокна с постоянным зарядом (электретом), изготовленные при помощи таких процессов, как выдувание из расплава. Для ряда приложений особенно подходящими являются полиолефиновые микроволокна, сформированные из полипропилена и электрически заряженные.

Фильтрующий слой, как правило, выбирается исходя из требуемого фильтрующего эффекта. Фильтрующий слой должен обеспечивать удаление большого процента твердых частиц и/или прочих загрязняющих веществ из потока газа, который через него проходит. В случае волокнистых фильтрующих слоев тип волокон выбирается исходя из природы фильтруемых веществ, и, кроме того, волокна не должны образовывать между собой связей в процессе производства. Как было сказано выше, фильтрующий слой может иметь самые различные формы и, как правило, имеет толщину примерно от 0.2 мм до 1 см, более типично - от 0.3 мм до 0.5 см; он может представлять собой в целом плоское полотно или быть гофрированным, для увеличения площади поверхности - смотри, например, патенты США 5804295 и 5656368 (Braun с соавторами). Фильтрующий слой может также включать многочисленные фильтрующие слои, соединенные между собой адгезивом или скрепленные иными средствами. В сущности, для формирования фильтрующего слоя может быть использован любой подходящий известный материал (или который будет разработан в будущем). Особенно подходящими являются полотна из волокон, выдуваемых из расплава, подобных описанным в публикации Wente, Van A., Superfine Thermoplastic Fibers, 48 Indus. Engn. Chem., стр.1342 и последующие (1956), особенно в форме, при которой они несут устойчивый электрический заряд (электрет) (смотри, например, патент США 4215682 (Kubik с соавторами)). Такие волокна, выдуваемые из расплава, могут представлять собой микроволокна с эффективным диаметром волокна менее чем примерно 20 мкм (в англоязычной литературе обычно именуемые BMF, от "blown microfiber"), более типично - от 1 до 12 мкм. Эффективный диаметр волокна может быть определен, как описано в публикации Davies, С.N., The Separation Of Airborne Dust Particles, Institution Of Mechanical Engineers, London, Proceedings 1B, 1952. Особенно предпочтительными являются полотна из волокон типа BMF, сформированных из полипропилена, поли(4-метил-1-пентена) и их сочетаний. Подходящими являются и электрически заряженные волокна для изготовления волокнистых пленок, описанные в патенте США Re. 31,285 (автор van Turnhout, a также полотна из волокон на основе канифоли, стекловолокна, волокна, выдуваемые из раствора, и электростатически распыленные волокна, особенно в форме микроволокон. Электрический заряд может быть придан волокнам путем их контакта с водой, как описано в патентах США 6824718 (Eitzman с соавторами), 6783574 (Angadjivand с соавторами), 6743464 (Insley с соавторами), 6454986 и 6406657 (Eitzman с соавторами) и 6375886 и 5496507 (Angadjivand с соавторами). Электрический заряд может быть также придан волокнам способом коронного заряда, как описано в патенте США 4588537 (Klasse с соавторами) или способом трибозаряжания, как описано в патенте США 4798850 (автор Brown). Дополительно в волокна, полученные способом гидрозаряжания, могут быть включены добавки, усиливающие эффективность фильтрации изготовленных из них полотен (смотри патент США 5908598 (Rousseau с соавторами)). В частности, на поверхности волокон фильтрующего слоя могут находиться атомы фтора, повышающие эффективность фильтрации в атмосфере масляного тумана - смотри патенты США 6398847 В1, 6397458 В1, and 6409806 В1 (Jones с соавторами), 7244292 (Kirk с соавторами) и 7244291 (Spartz с соавторами). Типичная плотность электретных фильтрующих слоев из волокон тип BMF составляет примерно от 10 до 100 г/м2. Плотность электрически заряженных и дополнительно фторированных фильтрующих слоев, как указано выше, может составлять примерно от 20 до 40 г/м2 и примерно от 10 до 30 г/м2 соответственно.

Для удержания отделяющихся волокон с основы маски, а также для придания изделию эстетического вида, может быть использовано покровное полотно. Покровное полотно, как правило, не придает дополнительного фильтрующего эффекта фильтрующему элементу, хотя и может работать как предварительный фильтр, будучи расположенным на внешней стороне фильтрующего слоя. Покровное полотно предпочтительно должно иметь сравнительно низкую поверхностную плотность и быть сформированным из сравнительно тонких волокон. В частности, покровное полотно может иметь поверхностную плотность примерно от 5 до 50 г/м2 (как правило, от 10 до 30 г/м2), а волокна могут иметь показатель den менее 3.5 (чаще менее 2 den, и еще чаще - менее 1 den, но более 0.1 den). Волокна, используемые для изготовления покровных полотен, обычно имеют диаметр примерно от 2 до 24 мкм, чаще - примерно от 7 до 18 мкм, и еще чаще - примерно от 8 до 12 мкм. Материал покровного полотна может обладать некоторой эластичностью (как правило, хотя и не обязательно, допускать растяжение на величину от 100% до 200% длины до разрыва) и может также быть пластически деформируемым.

Подходящими материалами для изготовления покровного полотна являются материалы на основе волокон, выдуваемых из расплава (волокон типа BMF), особенно из полиолефиновых волокон типа BMF, например, из полипропиленовых волокон типа BMF (включая смеси полипропиленов и смеси полипропилена и полиэтилена). Подходящий процесс получения полотна из волокон типа BMF для последующего изготовления покровного полотна описан в патенте США 4013816 (Sabee с соавторами). Полотно может быть сформировано путем сбора волокон на гладкой поверхности, как правило, на барабане или вращающемся коллекторе с гладкой поверхностью - смотри патент США 6492286 (Berrigan с соавторами). Могут также использоваться волокна типа спанбонд.

Типичное покровное полотно может быть изготовлено из полипропилена или полипропилен/полиолефиновой смеси, содержащей 50% или более полипропилена по весу. Опыт показал, что такие материалы имеют высокую степень мягкости и обеспечивают достаточный комфорт для пользователя, а также, если покровное полотно изготовлено из материала на основе полипропиленовых волокон типа BMF, оно хорошо скрепляется с фильтрующим материалом без необходимости использовать какой-либо адгезив между данными слоями. Полиолефиновые материалы, подходящие для использования в качестве покровных полотен, могут включать, например, один полипропилен, смесь двух полипропиленов, смеси полипропилена и полиэтилена, смеси полипропилена и поли(4-метил-1-пентена) и/или смеси полипропилена и полибутилена. Примером волокна для изготовления покровного полотна является пропиленовое волокно типа BMF, изготовленное из полипропиленовой смолы Escorene 3505 G производства Exxon Corporation, имеющее поверхностную плотность около 25 г/м2 и показатель den в диапазоне 0.2 до 3.1 (со средним значением около 0.8 den, измеренным для 100 волокон). Другим подходящим волокном является полипропилен/полиэтиленовые волокна типа BMF (изготавливаемые из смеси, содержащей 85% смолы Escorene 3505G и 15% этилен/α-олефинового сополимера Exact 4023, также производства Exxon Corporation), имеющие поверхностную плотность около 25 г/м2 и среднее значение показателя den около 0.8. Подходящими материалами типа спанбонд являются материалы, предлагаемые Corovin GmbH (Пайне, Германия) под торговыми названиями "Corosoft Plus 20", "Corosoft Classic 20" и "Corovin PP-S-14", а также кардный пропилен-вискозный материал, предлагаемый J.W.Suominen OY (Накила, Финляндия) под торговым названием 370/15.

Предпочтительно, чтобы покровные полотна, используемые в соответствии с настоящим изобретением, имели как можно меньше выступающих из поверхности полотна волокон, то есть имели гладкую наружную поверхность. Примеры покровных полотен, которые могут использоваться в соответствии с настоящим изобретением, описаны, например, в патентах США 6041782 (автор Angadjivand) и 6123077 (Bostock с соавторами), и патенте WO 96/28216 А (Bostock с соавторами).

Используемые для крепления респиратора ремни могут быть изготовлены из различных материалов, таких как термоотвержденные резины, термопластические эластомеры, сплетенные или связанные сочетания пряжи и резины, неэластичные сплетенные компоненты и им подобные. Ремни могут быть изготовлены из эластичного материала, например из эластичного сплетенного материала. Предпочтительно, чтобы ремень мог растягиваться, более чем удваивая свою длину, и возвращаться после этого в исходное (ненапряженное) состояние. Еще более предпочтительно, чтобы ремень мог растягиваться, увеличивая свою длину в три или четыре раза, и после снятия растягивающего усилия возвращаться в исходное состояние, не повреждаясь. То есть ремень должен иметь предел эластичности, вдвое, втрое или даже вчетверо больший исходной длины в ненапряженном состоянии. Как правило, ремни имеют длину от примерно 20 до примерно 30 см, ширину от 3 до 10 мм и толщину от 0.9 до 1.5 мм. Ремни могут быть протяженными от первой стороны до второй стороны маски как один сплошной ремень, или состоять из множества частей, соединенных между собой застежками или пряжками. Так, например, ремень может иметь первую часть и вторую часть, соединенные между собой застежкой, которые могут быть быстро отстегнуты друг от друга пользователем при снятии маски с лица. Пример ремня, который может быть использован в соответствии с настоящим изобретением, представлен в патенте США 6332465 (Xue с соавторами). Примеры застежек или зажимных устройств, которые могут быть использованы для соединения одной или более частей ремня между собой, представлены в патентах США 6062221 (Brostrom с соавторами), 5237986 (автор Seppala), EP 1495785 A1 (автор Chien), патентной заявке США 2009/0193628 А1 (Gebrewold с соавторами) и международной патентной заявке WO 2009/038956 A2 (Stepan с соавторами).

Как было сказано выше, к основе маски может быть прикреплен выдыхательный клапан, облегчающий выведение выдыхаемого воздуха из внутреннего газового пространства маски. Использование выдыхательного клапана создает дополнительный комфорт для пользователя за счет того, что из внутреннего пространства маски быстро удаляется теплый и влажный воздух. Смотри, например, патенты США 7188622, 7028689 и 7013895 (Martin с соавторами); 7428903, 7311104, 7117868, 6854463, 6843248 и 5325892 (Japuntich с соавторами); 6883518 (Mittelstadt с соавторами); и RE 37974 (автор Bowers). В соответствии с настоящим изобретением для быстрого выведения выдыхаемого воздуха из внутреннего газового пространства во внешнее газовое пространство может использоваться любой выдыхательный клапан, обеспечивающий приемлемое падение давления и который может быть надежно прикреплен к основе маски.

Примеры

Способы испытаний

Для оценки фильтрующих слоев, формованных элементов из пенистого материала и готовых масок использовались следующие способы испытаний.

Прохождение частиц и падение давления

Измерения прохождения частиц и падения давления как для фильтрующих слоев, так и для готовых масок проводили с помощью тестера AFT, модель 8130 производства TSI Incorporated (Сент-Пол, штат Миннесота, США). В качестве модельного загрязнителя использовали аэрозоль хлорида натрия (NaCl), подаваемую в концентрации 20 мг/м3 и с поперечной скоростью 13.8 см/с. В ходе испытания измерялась концентрация аэрозоли после прохождения через фильтрующее полотно или маску, и сравнивалась с исходной концентрацией аэрозоли (до прохождения через полотно или маску). Результат измерения представлялся как процент прохождения частиц, определяемый как отношение концентрации хлорида натрия после прохождения через фильтрующий слой или маску, к исходной концентрации, выраженное в процентах. Кроме данного показателя, отображающего эффективность фильтрации, измерялось и записывалось также падение давления через испытываемый объект в Паскалях (Па).

Жесткость маски

Жесткость маски измерялась с помощью прибора для измерения жесткости King модели SASD-672 производства J.A.King & Со. (Гринсборо, штат Северная Каролина, США). Жесткость определялась как сила, требующаяся для вдавливания кружка-зонда с плоской поверхностью диаметром 2.54 см в вершину маски. Для проведения испытания зонд располагали сверху над вершиной маски, которую в свою очередь закрепляли на платформе прибора. Затем зонд придвигали к маске со скоростью 32 мм/с до тех пор, пока маска не сжималась на величину 21 мм. При этом записывали значение силы в Ньтонах (Н), требующейся для сжатия маски зондом на данную величину.

Объемная плотность пены

Объемная плотность пены измерялась по процедуре ASTM D3575-08, приложение W, способ А. Значения явной плотности пены выражались в г/см3.

Модуль сжатия

Модуль сжатия пены измерялся по процедуре ASTM D3575-08, приложение D. Значения модуля сжатия выражались в кПа.

Эквивалентная площадь дыхания (ЭПД)

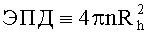

Эквивалентная площадь дыхания (ЭПД) измерялась путем нахождения гидравлического радиуса Rh представительного отверстия для дыхания в слое маски из пенистого материала. Гидравлический радиус отверстия вычислялся путем деления площади отверстия на длину его периметра. Площадь и периметр представительных отверстий определялись с помощью оптического компаратора DZ2 производства Union Optical Co., LTD и микроскопа с высоким увеличением и переменным фокусным расстоянием Image-Pro® Plus производства Media Cybernetics, Inc.). Если в пенистом материале имеются отверстия для дыхания более чем одной конфигурации, то для представительных отверстий каждого типа (от 1 до n) определялся свой гидравлический радиус (Rn)h. Эквивалентная площадь дыхания затем рассчитывалась по формуле:

где: a n - число представительных отверстий типа от 1 до n,

(Rn)h - гидравлический радиус представительных отверстий типа от 1 до n,

Если в маске имеется n отверстий одного и того же гидравлического радиуса, ЭПД вычисляется по формуле:

Величина гидравлического радиуса выражалась в сантиметрах (см), а эквивалентная площадь дыхания (ЭПД) - в см2.

Пример 1

В соответствии с настоящим изобретением изготавливалась маска чашеобразной формы, состоящая из двух основных элементов: формообразующего слоя из пенистого материала и предварительно сформированного фильтрующего элемента. Формообразующий слой предварительно изготавливался путем ламинирования друг с другом двух слоев материалов: внутреннего слоя, прилегающего к лицу, и внешнего слоя, собственно образующего структуру маски. Материалом для внешнего структурообразующего слоя являлась полипропиленовая пена с закрытыми ячейками EPILON® Q 1001.1 W, поставляемая Yongbo Chemical (Корея). Объемная плотность и модуль сжатия пенистого материала внешнего структурообразующего слоя составляли 0.1013 г/см3 и 1.14 кПа соответственно. Внутренний прилегающий к лицу слой был изготовлен из пенистого полиэтилена с закрытыми ячейками EPILON® R3003 W, также поставляемого Yongbo Chemical (Корея). Объемная плотность и модуль сжатия пенистого материала внутреннего слоя составляли 0.0322 г/см3 и 0.32 кПа соответственно. Ламинирование слоев друг с другом выполнялось при помощи процесса ламинирования в пламени.

Ламинирование слоев выполнялось на рулонном ламинаторе при помощи непрерывного процесса ламинирования в контролируемом пламени. В ходе процесса поверхность разматываемого с рулона пенистого материала внешнего структурообразующего слоя нагревалась в открытом пламени до температуры примерно 200°С. Пенистый материал внутреннего слоя также разматывался с рулона под регулируемым натяжением и приводился в непосредственный контакт с нагретой поверхностью пенистого материала внешнего слоя. Затем слои прокатывались через опорный валик диаметром 20 см, сходясь друг с другом под углом 45°. Охлаждение нагретой пены в сочетании с натяжением рулонов и давлением со стороны опорного валика обеспечивало образование межмолекулярных связей между слоями на границе их раздела. Натяжение рулонов и скорость их разматывания на ламинаторе составляли 3 Ньютона на сантиметр ширины рулона и 15.1 м/мин соответственно. После этого в ламинированных между собой слоях формировались отверстия для дыхания путем перфорации с помощью оправки-трафарета.

Отверстия для дыхания имели форму ромбов с длиной стороны 10 мм и углом при вершине 45°. На участке материала, из которого в дальнейшем формировалась маска, и который пока находился в двухмерном состоянии, формировалось 45 отверстий, расположенных на одинаковом состоянии друг от друга. Затем с помощью трафарета из ламината вырезалась заготовка основы маски овальной формы, большой диаметр которого составлял 15 см, малый диаметр составлял 12 см, а площадь - 141 см2. Прорез не выполнялся только в области, соответствовавшей участку маски, прилегающему к переносице. Затем на этапе формования из прорезанной в ламинате заготовки формировался формообразующий слой маски чашеобразной формы.

Формование осуществлялось путем сжатия ламинированных слоев между сопряженными внешней и внутренней половинами формы. Внешняя половина формы имела в целом полусферическую форму, соответствующую форме будущей маски, глубиной примерно 55 мм и объемом 310 см3, а внутренняя половина формы была полностью комплементарна внешней половине формы. На этапе формования внешняя и внутренняя половины формы нагревались до температуры примерно 105°С. Затем между половинами формы помещался ламинированный лист таким образом, чтобы носовая часть будущей маски находилась в нужном положении, и форма закрывалась, так что зазор между половинами составлял 2.5 мм. Время выдержки заготовки в форме составляло примерно от 10 до 15 с, после чего форма раскрывалась, и из нее извлекался сформированный формообразующий слой маски чашеобразной формы. После этапа формования представительные отверстия для дыхания в материале слоя получались в целом одного размера и по результатам измерений имели гидравлический радиус Rh, равный 0.3 см.

Фильтрующий элемент маски также изготавливался как предварительно сформированный, и затем прикреплялся к формообразующему слою чашеобразной формы. Предварительно сформированный фильтрующий элемент изготавливался путем наложения в соответствующем порядке фильтрующего слоя и покровных полотен и последующей ультразвуковой сварки всех слоев вместе по контуру предварительно сформированного фильтрующего элемента. Для изготовления предварительно сформованного фильтрующего элемента друг на друга накладывались листы материалов размером 198200 см в следующей последовательности: покровное полотно/фильтрующее полотно/фильтрующее полотно/покровное полотно. Затем проводилась сварка всех слоев по дуге в форме параболы, в целом соответствующей профилю и контурам чашеобразного формообразующего слоя маски. В качестве покровного полотна использовалось полипропиленовое полотно типа спанбонд плотностью 30 г/м2 LIVESEN® 30 SS производства Toray Advanced Material Korea Inc. (Сеул, Корея). В качестве фильтрующего полотна использовалось полотно плотностью 110 г/м2 из микроволокон, выдутых из расплава и имеющих эффективный диаметр 9 мкм, рассчитанный в соответствии со способом, изложенным в публикации Davis, С.N., The Separation Of Airborne Dust Particles, Institution Of Mechanical Engineers, London, Proceedings 1B, 1952. Полотно из микроволокон имело толщину 1.7 мм при сжатии под давлением 13.8 Па. Полотно было изготовлено из микроволокон из полипропилена Fina 3857 производства Fina Oil and Chemical Co. (Хьюстон, штат Техас, США) способом, в общем описанным в публикации Wente, Van A, Superfine Thermoplastic Fibers, 48 Indus. Engn. Chern., стр.1342 и последующие (1956). Полотну из микроволокон придавался устойчивый электростатический заряд (электрет) способом, в общем описанным в патенте США 6119691. Полученное полотно имело показатель прохождения частиц 3.2%, характеризовалось падением давлением 73.5 Па, и как следствие, коэффициентом качества QF, равным 0.46. Для получения готового образца маски предварительно сформированный фильтрующий элемент, представляющий скрепленные между собой слои покровного полотна и фильтрующей среды, распрямлялся и накладывался на формообразующий слой. После этого сборка запечатывалась по краю (основанию маски) с помощью ультразвуковой сварки, в результате чего предварительно сформированный фильтрующий элемент связывался с формообразующим слоем по краям последнего, и одновременно обрезались излишки материала.

Полученный образец маски оценивался на сопротивление смятию (жесткость), прохождение частиц и падение давления. Результаты испытаний, а также рассчитанные значения ЭПД, приводятся в таблице 1.

Пример 2

Образец маски в примере 2 изготавливался таким же образом, как и в примере 1, с тем отличием, что в ламинированном формообразующем слое методом перфорации формировалось 100 отверстий для дыхания. Полученные отверстия имели форму ромба с длиной стороны 5 мм, углом при вершине 45°. После этапа формования в основе маски получались отверстия практически одинакового размера с гидравлическим радиусом Rh, составлявшим по результатам измерений 0.18 см.

Полученный образец маски оценивался на сопротивление смятию (жесткость), прохождение частиц и падение давления. Результаты испытаний, а также рассчитанные значения ЭПД, приводятся в таблице 1.

Пример 3

Образец маски в примере 3 изготавливался таким же образом, как и в примере 1, с тем отличием, что в качестве прилегающего к лицу слоя использовалось нетканое

полотно с термическим скреплением волокон. Нетканое полотно плотностью 200 г/м2 изготавливалось на станке воздушной укладки "Rando Webber" (производства Rando Machine Corporation, Маседон, штат Нью-Йорк, США) из смеси волокон 4 den с низкой точкой плавления (LMF 4 DE', 51 мм, производства Huvis Corp., Сеул, Корея) и полиэфирных штапельных волокон 6 den (RSF 6 DE', 38 мм, производства Huvis Corp., Сеул, Корея). В состав смеси входило 70 весовых % волокон den 4 и 30 весовых % волокон 6 den. Термическое связывание нескрепленных волокон сформированного полотна производилось путем прохождения его через печь с температурой 120°С в течение 30 с.

Полученный образец маски оценивался на сопротивление смятию (жесткость), прохождение частиц и падение давления. Результаты испытаний, а также рассчитанные значения ЭПД, приводятся в таблице 1.

Пример 4

Образец маски в примере 4 изготавливался таким же образом, как и в примере 3, с тем отличием, что количество и рисунок отверстий были такими же, как в примере 2.

Полученный образец маски оценивался на сопротивление смятию (жесткость), прохождение частиц и падение давления. Результаты испытаний, а также рассчитанные значения ЭПД, приводятся в таблице 1.

Сравнительный пример 1

Образец маски в сравнительном примере 1 изготавливался и испытывался таким же образом, как и в примере 1, при этом фильтрующий слой использовался такой же, как в примере 1, а внутренний слой - такой же нетканый слой, как в обычных масках.

Несмотря на то что образцы масок в различных примерах в соответствии с настоящим изобретением характеризовались большим значением падения давления, чем сравнительный образец, было определено, что они более удобны для ношения и лучше прилегают к лицу. Было также найдено, что формообразующий слой хорошо поддерживал форму маски, в то время как внутренний слой обеспечивал хорошее прилегание к лицу пользователя, особенно за счет лучшего прилегания в области носа и подбородка. Сопротивление маски дыханию было удивительно низким, особенно в тех образцах, в которых формообразующий слой состоял из двух пенистых материалов, несмотря на то, что до 60% его площади закрыто пенистым материалом.

Изобретение относится к фильтрующим лицевым респираторным маскам. Маска включает основу 12 маски и систему 14 крепежных ремней. Основа 12 маски имеет структуру, обеспечивающую ее плотную посадку на лицо без необходимости использования дополнительных компонентов, таких как лицевое уплотнение, носовой элемент из пенистого материала или носовой зажим. Основа 12 маски включает фильтрующий элемент 18 и формообразующий слой 20 чашеобразной формы, причем последний содержит слой из пенистого материала с закрытыми ячейками, в котором расположено множество газопроницаемых отверстий. Фильтрующий слой расположен поверх формообразующего слоя и является протяженным по всей площади формообразующего слоя. Формообразующий слой 20 контактирует с лицом пользователя по периметру 19 основы маски, когда респиратор надет. Использование формообразующего слоя из пенистого материала в сочетании с фильтрующим элементом, протяженным по всей поверхности формообразующего слоя, обеспечивает достаточную структурную целостность (жесткость) маски и предотвращает смятие основы маски при использовании респиратора, а также обеспечивает низкое падение давления, что в свою очередь дает малое сопротивление дыханию и больший комфорт в пользовании. 13 з.п. ф-лы, 5 пр., 1 табл., 3 ил.

1. Фильтрующая лицевая респираторная маска, содержащая:

(a) систему крепежных ремней, и

(b) основу маски, содержащую:

(i) фильтрующий элемент, и

(ii) формообразующий слой чашеобразной формы, содержащий слой из пенистого материала с закрытыми ячейками, в котором расположено множество проницаемых для текучей среды отверстий, и поверх которого располагается фильтрующий элемент, протяженный по всей поверхности формообразующего слоя, и при этом имеющиеся в формообразующем слое отверстия занимают от 30 до 60% площади поверхности формообразующего слоя, а эквивалентная площадь дыхания (ЭПД) формообразующего слоя составляет от 30 до 70 см2, и при этом формообразующий слой содержит первый и второй слои из пенистого материала, причем первый слой является слоем, контактирующим с лицом, и менее плотным, чем второй слой.

2. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что первый слой характеризуется объемной плотностью от 0,02 до 0,1 г/см3, а второй слой характеризуется объемной плотностью от 0,05 до 0,5 г/см3, и при этом первый слой характеризуется плотностью, по меньшей мере на 30% меньшей плотности второго слоя.

3. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что основа маски не имеет носового элемента из пенистого материала и эластомерного лицевого уплотнения.

4. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что второй слой из пенистого материала с закрытыми ячейками характеризуется модулем сжатия от 0,25 до 3 кПа.

5. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что газопроницаемые отверстия занимают от 35 до 50% площади поверхности формообразующего слоя.

6. Фильтрующая лицевая респираторная маска по п.4, отличающаяся тем, что газопроницаемые отверстия обеспечивают эквивалентную площадь дыхания (ЭПД) формообразующего слоя от 40 до 60 см2.

7. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что фильтрующий элемент скреплен с формообразующим слоем по меньшей мере по всему периметру основы маски.

8. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что основа маски характеризуется жесткостью по меньшей мере 2 Н.

9. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что основа маски характеризуется жесткостью по меньшей мере 2,5 Н.

10. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что фильтрующий элемент расположен поверх основы маски таким образом, что формообразующий слой контактирует с лицом пользователя по периметру основы маски, когда респиратор надет.

11. Фильтрующая лицевая респираторная маска по п.1, отличающаяся тем, что отверстия упомянутого множества проницаемых для текучей среды отверстий выполнены в области вершины и в средней области формообразующего слоя.

12. Фильтрующая лицевая респираторная маска по п.11, отличающаяся тем, что отверстия упомянутого множества проницаемых для текучей среды отверстий выполнены также в области периметра.

13. Фильтрующая лицевая респираторная маска по п.2, отличающаяся тем, что первый слой характеризуется модулем сжатия от 0,25 до 1 кПа, а второй слой характеризуется модулем сжатия от 0,25 до 3 кПа.

14. Фильтрующая лицевая респираторная маска по п.2, отличающаяся тем, что первый слой характеризуется модулем сжатия от 0,3 до 0,5 кПа, а второй слой характеризуется модулем сжатия от 1 до 2,5 кПа.

| US 5094236 А, 10.03.1992 | |||

| US 2004011362 А1, 22.01.2004 | |||

| US 4536440 А, 20.08.1985. |

Авторы

Даты

2013-02-10—Публикация

2010-08-02—Подача