Изобретение относится к области обогащения полезных ископаемых и может быть использовано при переработке минерального сырья, содержащего пирротин.

При обогащении медных, медно-цинковых и медно-никелевых руд, а также техногенного сырья, содержащих пирротин, возникает необходимость флотационного отделения сульфидов меди и цинка от вредной примеси - пирротина.

Пирротин, как и другие сульфиды железа (пирит и марказит), флотируется в присутствии сульфгидрильных собирателей. Активатором флотации пирротина является наличие в пульпе ионов меди [1].

Известна способность пирротина интенсивно поглощать кислород из жидкой фазы пульпы, связанная с окислением поверхности минерала, а также к образованию шламов при измельчении.

Резкое падение содержания кислорода в пульпе приводит, во-первых, к замедлению окисления сульфидов меди и цинка до стадии, необходимой для их флотации, а во-вторых, в пульпе образуется значительное количество водорастворимого закисного железа и низших окислов серы, которые являются депрессорами медных и цинковых минералов. Для удаления закисного железа его необходимо окислить в щелочной среде [1, 2].

Поэтому, при флотационном обогащении руд и техногенного сырья, содержащих пирротин, для депрессии последнего и активации медных и цинковых минералов используется аэрация пульпы в высокощелочной среде с большим количеством воздуха или водяного пара [3-5]. Аэрация осуществляется в контактных чанах или рабочих камерах флотомашин в условиях раздельной подачи пульпы и воздуха (или пара). Образующиеся в процессе аэрации на поверхности пирротина продукты окисления создают плотную пленку, предотвращающую взаимодействие поверхности минерала как с собирателем, так и с активатором. Известно, что степень окисления и пассивации поверхности пирротина возрастает при увеличении длительности аэрации [1].

Известен способ обогащения медно-молибденовых, медно-никелевых и других биметальных руд по схеме, включающей измельчение руды и коллективную флотацию в открытом цикле двух и более металлов в щелочной среде, создаваемой известью, перечистку доизмельченного чернового концентрата. Исходное питание поступает в цикл рудоподготовки, включающий измельчение и классификацию, подготовленный материал поступает в I основную флотацию. Пенный продукт 1 основной флотации поступает в цикл десорбции, включающий операцию десорбции, операцию отмывки и операцию сгущения, далее материал поступает в цикл измельчения и классификации, включающий операцию классификации, операцию доизмельчения и операцию механохимической активации, далее материал подвергается обработке реагентами, включающей операции агитации с подогревом в присутствии депрессора, далее продукт поступает в цикл перечистных операций, включающий перечистную операцию или цикл перечистных операций, проводимых в присутствии сульфгидрильного собирателя и вспенивателя с получением 1-го коллективного концентрата и хвостов, которые совместно с камерным продуктом I основной флотации направляют в цикл рудоподготовки, включающий операцию классификации, измельчения и агитации перед II основной флотацией. II основную флотацию проводят в присутствии сульфгидрильного собирателя и вспенивателя с получением коллективного концентрата II основной флотации и хвостов. Хвосты II основной флотации поступают в цикл рудоподготовки, включающий операции классификации и измельчения. Измельченный продукт поступает в цикл операций обработки реагентами, включающий операции контактирования с реагентами: диспергатором и депрессором и поступают на III основную флотацию, проводимую в присутствии сульфгидрильного собирателя и вспенивателя с получением коллективного концентрата III основной флотации и отвальных хвостов. Объединенный пенный продукт II и III основной флотации поступает в цикл десорбции, включающий операции десорбции, отмывки и сгущения. Далее продукт поступает в цикл измельчения и классификации, включающий операции классификации и доизмельчения песков классификации до класса не менее 90% класса - 74 мкм. Далее продукт поступает в цикл обработки реагентами, включающий операции механохимической активации измельченного продукта, операции агитации с подогревом в присутствии диспергатора и депрессора. После подогрева материал поступает в цикл перечистных операций, проводимых в присутствии сульфгидрильного собирателя и вспенивателя с получением 2-го коллективного концентрата [6].

Наиболее близким по технической сущности является способ флотационного обогащения сульфидных медно-никелевых руд по схеме, включающей измельчение материала, его кондиционирование в присутствии реагентов-регуляторов с аэрацией пульпы кислородсодержащим газом, селективную флотацию минералов меди в одноименный концентрат с использованием сульфгидрильного собирателя, с последующим выделением из пульпы минералов никеля в пенный продукт, а минералов пустой породы в отвальные хвосты [7].

Недостатком известного способа обогащения является то, что при высоком содержании пирротина в исходной руде (30-40% и более) операции аэрации пульпы в высокощелочной среде с воздухом или водяным паром имеют низкую эффективность с точки зрения окисления пирротина и требуют значительных энергозатрат.

Указанный недостаток иллюстрируется на примере обогащения медно-цинковой руды Тарньерского месторождения с высоким (до 40%) содержанием пирротина.

Обогащение указанной руды проводили по коллективно-селективной схеме, включающей: измельчение исходной руды до 85% класса - 74 мкм, аэрацию пульпы с паром оптимальной продолжительностью 15 мин при температуре пульпы 40°С в высокощелочной среде, создаваемой известью (до 1300 г-экв./м3 св. СаО), цикл коллективной медно-цинковой флотации, включающий основную, контрольную и перечистную операции, а также флотацию промпродуктов, доизмельчение коллективного концентрата до 90% класса - 44 мкм, отмывку коллективного концентрата и десорбцию реагентов, цикл флотационного разделения коллективного концентрата на медный и цинковый концентраты, включающий основную, контрольную и две перечистные медные флотации. Пенный продукт второй перечистной медной флотации является готовым медным концентратом, а камерный продукт контрольной медной флотации - готовым цинковым концентратом. Полученные результаты обогащения приведены в таблице 1.

Показатели обогащения, приведенные в таблице 1, свидетельствуют о том, что, при применении известного способа подавления пирротина - подогрев и аэрацию с паром пульпы в высокощелочной среде, не удалось полностью окислить пирротин и предотвратить депрессию медных и цинковых минералов в цикле коллективной флотации. Низкое качество коллективного концентрата и потери металлов в хвостах коллективного цикла обуславливают низкие содержания и извлечения металлов в готовые одноименные концентраты.

Технической задачей, на решение которой направлено изобретение, является повышение эффективности флотационного обогащения пирротинсодержащих руд, за счет полного окисления и пассивации поверхности пирротина.

Указанный результат достигается тем, что в способе флотационного обогащения пирротинсодержащих руд, включающем измельчение материала, кондиционирование кислородосодержащим газом с последующим выделением из пульпы пенного продукта, кондиционирование кислородосодержащим газом осуществляют в эжектирующем устройстве колонной флотомашины, причем расход газа определяется из зависимости:

Vгаза=k·Qруды·βпирротина/100, где:

Vгаза - оптимальный расход газа в эжектирующее устройство колонной флотомашины, м3/час;

k - Эмпирический коэффициент для определения расхода газа в эжектирующее устройство колонной флотомашины, например серии КФМ, выбран от 4,0 до 7,0;

Qруды - количество поступающей руды, т/час;

βпирротина - содержание пирротина в руде, %.

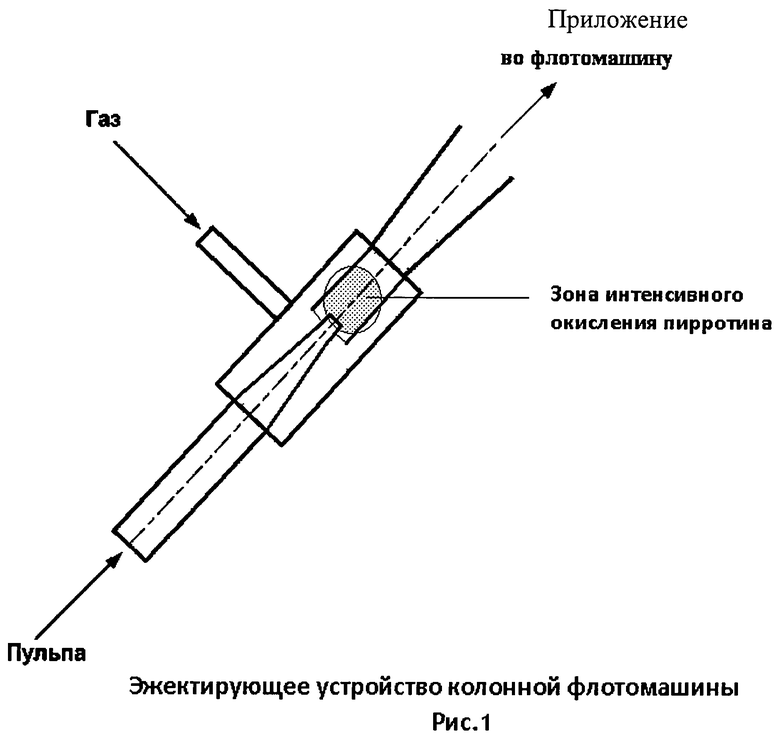

В схемах обогащения пирротинсодержащих руд вместо аэрации с воздухом или паром в контактных чанах и рабочих камерах механических или пневмомеханических флотомашин и последующей флотации пульпы в этих флотомашинах, используется эффект окисления пирротина в эжектирующих устройствах колонной флотомашины, например серии КФМ [8], с последующей флотацией в них. Конструкция эжектирующих устройств (Приложение, рис.1) в колонных флотомашинах серии КФМ предусматривает подачу пульпы под давлением 2,5 и более атм, что предопределяет высокую (10 и более м/с) скорость истечения пульпы из сопла эжектора и эффект засасывания газа из окружающей среды.

Для усиления газового насыщения пульпы в эжектор дополнительно подается до 1,5 м3 воздуха или пара на 1 м3 пульпы, что в 1,5 раза выше, чем в известных конструкциях аэрационных узлов механических и пневмомеханических флотомашин [9]. При этом высокая скорость движения пульпы обеспечивает эффективную диспергацию газа на мелкие пузырьки со средним диаметром 0,05 мм в ограниченном пространстве зоны «интенсивного окисления». Для сравнения, в аэрационных узлах механических и пневмомеханических флотомашин средний диаметр газовых пузырьков составляет не менее 1 мм.

Зона «интенсивного окисления» обуславливает процесс, при котором, каждый из микропузырьков вступает в контакт с поверхностью минеральной частицы. Согласно расчетам, площадь поверхности газовых пузырьков, образующихся в эжектирующем устройстве колонной флотомашины серии КФМ, приведенная к объему поступающей пульпы, в 30 раз превышает аналогичный показатель аэрационных узлов механических и пневмомеханических флотомашин (таблица 2).

Образование в пульпе большого количества газовых микропузырьков с развитой поверхностью дополнительно ускоряет процессы окисления поверхности минеральных частиц. Поэтому, при обогащении руд с высоким содержанием пирротина, применение эжектирующих устройств колонных флотомашин позволяет полностью окислить пирротин и подавить его флотационные свойства.

Оптимальный расход газа (воздуха или пара) в эжектирующие устройства колонной флотомашины установлен экспериментально (таблица 3) и определяется приведенной выше зависимостью.

В таблице 3 приведены результаты сравнительных исследований по флотации медных и цинковых минералов из пирротинсодержащей руды в зависимости от расхода воздуха в эжектирующие устройства колонной флотомашины и аэрационные устройства пневмомеханической флотомашины, приведенного к количеству пирротина в исходной руде. Опыты в пневмомеханической машине ставились при оптимальных значениях длительности аэрации (15 мин) и температуры пульпы (40°С). Эффективность операции окисления пирротина оценивалась по извлечению медных и цинковых минералов в коллективный концентрат.

Результаты таблицы 3 убедительно свидетельствуют о том, что процесс подавления пирротина в эжектирующем устройстве колонной флотомашины проходит значительно эффективнее, чем в аэрационном устройстве пневмомеханической флотомашины (или контактном чане), причем оптимальный расход воздуха в эжекторы составляет от 4 до 7 м3/тонну пирротина в руде.

Заявляемый способ подавления пирротина в эжектирующих устройствах колонных флотомашин и последующей флотации в них был испытан при обогащении труднообогатимой медно-цинковой руды с высоким (до 40%) содержанием пирротина на примере руды Тарньерского месторождения. Указанные испытания проводили по коллективно-селективной схеме, включающей измельчение исходной руды до 85% класса - 74 мкм, окисление пирротина в эжектирующих устройствах колонной флотомашины серии КФМ, цикл коллективной медно-цинковой флотации, включающий основную флотацию в лабораторной модели колонной флотомашины серии КФМ, контрольную и перечистную операции, а также флотацию промпродуктов, доизмельчение коллективного концентрата до 90% класса - 44 мкм, отмывку коллективного концентрата и десорбцию реагентов, цикл флотационного разделения коллективного концентрата на медный и цинковый концентраты, включающий основную, контрольную и две перечистные медные флотации. Пенный продукт второй перечистной медной флотации является готовым медным концентратом, а камерный продукт контрольной медной флотации - готовым цинковым концентратом.

Полученные результаты обогащения приведены в таблице 4, а сравнение показателей готовых одноименных концентратов - в таблице 5.

Результаты таблицы 5 свидетельствуют о том, что заявляемый способ при обогащении пирротинсодержащей медно-цинковой руды на примере руды Тарньерского месторождения за счет полного подавления флотационных свойств пирротина позволяет одновременно повысить содержание меди в медном концентрате на 5,2%, извлечение меди в медный концентрат - на 6,3%, содержание цинка в цинковом концентрате - на 14,7%, извлечение цинка в цинковый концентрат - на 6,4%.

Список литературы

1. А.А.Абрамов. Технология переработки и обогащения руд цветных металлов. М., МГГУ, книга 2, том 3, 2005, с.277-279.

2. С.И.Митрофанов. Селективная флотация. М., Металлургиздат, 1958, с.302-303.

3. О.Б.Клебанов, Л.Я.Шубов, Н.К.Щеглова. Справочник технолога по обогащению руд цветных металлов. М., Недра, 1974, с.311.

4. И.А.Абдрахманов, Р.А.Ягудин, А.В.Зимин и др. Повышение технологических показателей цинкового цикла на обогатительной фабрике ОАО «Учалинский ГОК». Горный журнал, 2010, №10, с.47-51.

5. С.И.Полькин, Э.В.Адамов, К.П.Ковачев, Н.И.Семков. Технология обогащения руд цветных металлов. М., Недра, 1979, с.180.

6. Способ флотационного обогащения сульфидных руд. Патент РФ на изобретение №2397816, 2009.

7. Способ флотационного обогащения сульфидных медно-никелевых медистых руд. Заявка на изобретение РФ №97115430, 1999.

8. Флотационная колонная пневматическая машина. Патент РФ на изобретение №2281169, 2004.

9. Справочник по обогащению руд. Основные процессы / Под редакцией О.С.Богданова, В.И.Ревнивцева. - 2-е изд., перераб. и доп. М., Недра, 1983, с.296-310.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2023 |

|

RU2821628C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 2004 |

|

RU2294244C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2006 |

|

RU2320423C2 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ МЕДИ ИЗ ХАЛЬКОПИРИТ-КУБАНИТОВЫХ ПИРРОТИНСОДЕРЖАЩИХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2252822C1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2254931C2 |

Изобретение относится к области обогащения полезных ископаемых и может быть использовано при переработке минерального сырья, содержащего пирротин. Способ флотационного обогащения пирротинсодержащих руд включает измельчение материала, кондиционирование кислородосодержащим газом с последующим выделением из пульпы пенного продукта, кондиционирование кислородосодержащим газом осуществляют в эжектирующем устройстве колонной флотомашины, причем расход газа определяется из зависимости:

Vгаза=k·Qруды·βпирротина/100, где: Vгаза - оптимальный расход газа в эжектирующее устройство колонной флотомашины, м3/час; k - эмпирический коэффициент для определения расхода газа в эжектирующее устройство колонной флотомашины, например серии КФМ, выбран от 4,0 до 7,0; Qруды - количество поступающей руды, т/час; βпирротина - содержание пирротина в руде, %. 5 табл., 1 ил.

Способ флотационного обогащения пирротинсодержащих руд, включающий измельчение материала, кондиционирование кислородосодержащим газом с последующим выделением из пульпы пенного продукта, отличающийся тем, что кондиционирование кислородосодержащим газом осуществляют в эжектирующем устройстве колонной флотомашины, причем расход газа определяется из зависимости

Vгаза=k·Qруды·βпирротина/100,

где Vгаза - оптимальный расход газа в эжектирующее устройство колонной флотомашины, м3/ч;

k - эмпирический коэффициент для определения расхода газа в эжектирующее устройство колонной флотомашины, например, серии КФМ, выбран от 4,0 до 7,0;

Qруды - количество поступающей руды, т/ч;

βпирротина - содержание пирротина в руде, %.

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| Способ обогащения полезных ископаемых | 1985 |

|

SU1333417A2 |

| ФЛОТАЦИОННАЯ ПНЕВМАТИЧЕСКАЯ КОЛОННАЯ МАШИНА | 1997 |

|

RU2121884C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 2000 |

|

RU2167722C1 |

| CN 101455996 A, 17.06.2009 | |||

| МЕЩЕРЯКОВ Н.Ф | |||

| Флотационные машины | |||

| - М.: Недра, 1972, с.90, 163-168 | |||

| МЕЩЕРЯКОВ Н.Ф | |||

| Кондиционирующие и флотационные аппараты и машины | |||

| - М.: Недра, 1990, с.57-64. | |||

Авторы

Даты

2013-02-20—Публикация

2011-08-16—Подача