Изобретение относится к области обогащения полезных ископаемых методом пенной флотации, в частности к флотационному разделению сульфидных медно-никелевых пирротинсодержащих руд, и может быть использовано при флотационном обогащении других полиметаллических материалов, содержащих сульфидные минералы меди, никеля и железа.

Известен способ флотационного обогащения сульфидных медно-никелевых руд, включающий тонкое измельчение исходной руды, аэрацию пульпы и последовательное выделение флотацией селективных медного, никелевого и пирротинового концентратов. При этом флотационное выделение минералов меди в пенный продукт осуществляют с использованием комплекса реагентов: собирателя, вспенивателя и неорганического модификатора (депрессора). Камерный промпродукт цикла медной флотации, содержащий пентландит, пирротин и минералы пустой породы, обрабатывают в известковой среде (рН=10,5 ед.) щелочной солью дитиокарбаминовой кислоты (карбаматом МН), кондиционируют с собирателем и вспенивателем, после чего проводят три стадии флотации: никелевую, никель-пирротиновую и перечистную. В результате 3-х стадий флотации получают три целевых пентландитсодержащих продукта: селективный никелевый концентрат, "рядовой" пирротиновый концентрат и никелевую "головку", которую объединяют с селективным никелевым концентратом и направляют в переработку на пирометаллургический передел (Рыбас В.В., Иванов В.А., Волков В.И. и др. // Цветные металлы. - 1995. - № 6. - С.37÷39).

Недостатком известного способа является то, что в нем для достижения регламентной "глубины" раскрытия минеральных комплексов требуется весьма тонкое измельчение исходной руды - до содержания 80-83% класса крупности менее 44 мкм. Это вызывает образование во флотационной пульпе большого количества шламов, представленных тончайшими частицами ценных минералов - халькопирита, кубанита и пентландита, которые, неэффективно извлекаясь в концентраты, теряются с отвальными продуктами обогащения (Абрамов А.А. Технология обогащения окисленных и смешанных руд цветных металлов. - М.: Недра, 1986. - С.23÷30).

Кроме того, присутствие шламов существенно ухудшает селективность процесса флотации в результате быстрого окисления высокодисперсных сульфидов, поверхность которых покрывается гидрофильными пленками. Коагуляционное налипание шламов на поверхность сульфидных частиц приводит к их гидрофилизации, что является причиной неэффективной флотации и вызывает рост потерь ценных компонентов с отвальными хвостами обогащения. Одновременно резко увеличивается расход собирателя, поглощаемого тонкими частицами минералов (Плаксин И.Н., Барский Л.А., Ангелова С.М. Флокуляция и флотация фосфоритных шламов на концентрате-носителе. - В кн.: Исследования действия флотационных реагентов. - М.: Наука, 1968. - С.70÷78).

Другим серьезным недостатком известного способа является низкое извлечение ценных компонентов в целевые (медный и никелевый) концентраты. При получении высоких по качеству концентратов значительное количество никеля и драгоценных металлов (до 30-35%) от их содержания в руде переходит в пирротиновый концентрат, переработка которого по технологии автоклавной гидрометаллургии связана с дополнительными потерями цветных и особенно высокими потерями платиновых металлов. Данный недостаток в большой степени обусловлен малоэффективным режимом депрессии пентландита и пирротина в цикле медной флотации, где используют только один реагент-модификатор.

Известен способ флотационного обогащения сульфидных медно-никелевых руд, в котором минералы меди выделяют в "голове" процесса. В известном способе исходную руду подвергают относительно "грубому" измельчению - до содержания 55÷70% класса крупности менее 44 мкм. После этого проводят аэрацию пульпы в присутствии собирателя и флотацию минералов меди в присутствии собирателя и вспенивателя с получением чернового медного концентрата. Черновой медный концентрат направляют на перечистку, которую ведут с добавлением в пульпу одного реагента-модификатора, содержащего серу в составе сульфоксидного комплекса. При этом получают готовый медный концентрат. Из камерного продукта, формирующегося в цикле медной флотации, методом коллективной флотации выделяют сульфидные минералы в никель-пирротиновый продукт. При этом минералы пустой породы выводят в породные хвосты. Коллективную флотацию осуществляют в слабощелочной среде (рН=8,5÷9,5 ед.) в присутствии органической серосодержащей добавки и собирателей. Последующее селективное выделение пентландита и пирротина в целевые концентраты из коллективного никель-пирротинового промпродукта осуществляют в щелочной среде (рН=10,3÷10,5 ед.) после обработки пульпы дитиокарбаматом, выполняющим в данной операции роль депрессора малоникелистого пирротина. В результате этого получают никелевый концентрат и пирротинсодержащий продукт, из которого при последующей флотации, проводимой с добавками собирателя и дитиокарбамата, выделяют готовый никельсодержащий пирротиновый концентрат. Камерный продукт операции - малоникелистый пирротин - после объединения с породными хвостами (общие хвосты) направляют на складирование (И.Н.Храмцова, А.А.Яценко, П.М.Баскаев, Н.Г.Кайтмазов, И.В.Волянский, В.В.Гоготина // Цветные металлы. - 2001. - № 6. - С.39÷40).

Недостатком известного способа является относительно низкое качество получаемых целевых концентратов. При этом улучшение качества концентратов неизбежно сопровождается увеличением потерь цветных и особенно драгоценных металлов с отвальными хвостами.

Неудовлетворительный уровень качественно-количественных характеристик медного и никелевого концентратов, достигаемых известным способом, обусловлен отсутствием в нем достаточно эффективного управляющего воздействия на механизм депрессии пирротина. Вследствие этого при флотации руды происходит соизвлечение данного минерала, обогащенного железом и серой, в готовые концентраты. Содержащийся в концентратах пирротин обусловливает дополнительные выбросы диоксида серы при окислительной плавке концентратов, что ухудшает экологические показатели переработки медно-никелевой руды. Одновременно с этим увеличивается расход флюса и кислорода в металлургическом цикле, а также выход отвальных шлаков металлургического производства и, соответственно, возрастает уровень потерь ценных компонентов.

Известен способ флотационного обогащения сульфидных медно-никелевых руд, в котором также применяется только один реагент-модификатор, содержащий серу в составе сульфоксидного комплекса. При этом в качестве реагента-модификатора используют карботиосульфат - продукт взаимодействия щелочной целлюлозы, монохлорацетата натрия (или монохлоруксусной кислоты) и тиосульфата натрия, с общей формулой: C6H7O2(OH)3-y-z(OCH2COONa)y(S2O3Na)z, где у - степень замещения по карбоксиметильным группам (изменяется от 0,45 до 1,2); z - то же, по тиосульфатным группам (изменяется от 2,55 до 1,8). В известном способе модификатор используется в качестве подавителя пустой породы (А.с. СССР № 825160, кл. В03D 1/02, 22.07.77).

Основным недостатком известного способа является относительно низкое качество получаемого медного концентрата и повышенный переход цветных металлов в пирротиновый концентрат. При переработке таких концентратов в металлургическом цикле имеет место повышенный выход никелевых шлаков, осложняющих процесс производства меди, а также высокий уровень безвозвратных потерь цветных (15-20%) и драгоценных (30-40%) металлов с железистыми хвостами автоклавной технологии переработки пирротиновых концентратов.

Известен также способ флотации сульфидных медно-никелевых руд, в котором применяется один реагент-модификатор, содержащий серу в составе сульфоксидного комплекса - карбосульфит, являющийся продуктом взаимодействия щелочной целлюлозы, монохлорацетата натрия (или монохлоруксусной кислоты) и сульфита натрия, с общей формулой: C6H7O2(OH)3-y-z(OCH2COONa)y(SO3Na)z, где у - степень замещения по карбоксиметильным группам (изменяется от 0,45 до 1,2); z - то же, по бисульфитным группам (изменяется от 0,01 до 0,05). В данном способе модификатор также используется в качестве подавителя пустой породы (А.с. СССР № 831193, кл. В03D 1/02, 03.04.77).

Серьезным недостатком известного способа является повышенный переход меди в никелевый концентрат, следствием чего является значительное удорожание металлургического цикла при переработке такого концентрата и относительно низкий уровень общей рентабельности производства цветных металлов.

Известен способ флотации сульфидных медно-никелевых руд, в котором применяется комбинация 2-х реагентов-модификаторов, причем оба содержат серу в составе сульфоксидных комплексов. В качестве реагентов-модификаторов используют гидросульфаты железа (II) и (III), т.е. Fe[H(SO4)3 и Fe[H(SO4)]2. Модификаторы используют для повышения извлечения меди в одноименный концентрат (А.с. СССР, № 869817, кл. В03D 1/02, 16.11.79).

Недостатком известного способа является высокий расход реагентов-модификаторов: 2-5 кг/т исходной руды. Это существенно удорожает процесс обогащения руды и требует значительных инвестиций на строительство промышленной установки для приема, хранения, приготовления и дозировки реагентов-модификаторов в процесс флотации.

Другой недостаток известного способа заключается в том, что получаемый медный концентрат содержит повышенный процент пентландита и пирротина. Это, с одной стороны, обусловливает высокий уровень эксплуатационных расходов в металлургическом производстве, с другой - еще больше усложняет проблему утилизации диоксида серы из отходящих металлургических газов и снижения потерь ценных металлов с отвальными шлаками.

Известен способ флотационного обогащения сульфидных медно-никелевых руд, в котором применяется сочетание 2-х реагентов-модификаторов. При этом оба реагента-модификатора содержат серу в составе различных сульфоксидных комплексов: медного купороса - CuSO4 и тиосульфата натрия - Na2S2O3 в соотношении 1:(1÷5). В известном способе модификаторы используют для активации сульфидов меди и никеля (А.с. СССР № 839573, кл. В03D 1/02, 12.05.77).

Основным недостатком известного способа является его низкая селективность. Получаемые концентраты содержат повышенный процент пирротина, что предопределяет низкий уровень экологической чистоты металлургического производства и значительные потери ценных компонентов с отвальными шлаками плавильных агрегатов.

Кроме того, селективные медный и никелевый концентраты содержат значительный процент "вторых" металлов, что обусловливает высокий уровень эксплуатационных расходов при переработке концентратов в цикле металлургического производства.

Наиболее близкими по совокупности признаков и достигаемому результату к предлагаемому способу является способ флотационного разделения сульфидных медно-никелевых пирротинсодержащих руд, включающий измельчение руды, проведение коллективной флотации в присутствии сульфгидрильных собирателей с предварительным получением коллективного медно-никелевого концентрата, никель-пирротинового продукта и породных хвостов. Медно-никелевый концентрат подвергают последующему доизмельчению до содержания 90% класса менее 44 мкм, подготовленный материал аэрируют в присутствии собирателя и реагента-модификатора, содержащего серу в сульфидной форме. Селективное разделение медных и никелевых минералов проводят в сильнощелочной среде после обработки пульпы реагентом-модификатором, содержащим серу в составе сульфоксидного комплекса, и собирателем. При этом в качестве реагента-модификатора, содержащего серу в сульфидной форме, используют сернистый натрий - Na2S, а в качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, используют сульфит натрия (среднюю соль) - Na2SO3 (Блатов И.А. Обогащение медно-никелевых руд. - М.: ГУП Издательский дом "Руда и металлы", 1998. - С.98÷99) - прототип.

Важным достоинством способа-прототипа является возможность сравнительно грубого помола исходной руды (до содержания 80% класса крупности менее 74 мкм), что снижает до минимума выход шламистых фракций. Кроме этого, прототип обеспечивает избирательное выделение основной массы минералов меди и никеля в коллективный концентрат непосредственно в "голове" технологического процесса. Удаление на этой стадии процесса камерным продуктом большей части пирротина и пустой породы исключает их негативное влияние при селективном выделении минералов меди из коллективного медно-никелевого концентрата.

Вместе с тем известный способ также обладает целым рядом существенных недостатков. Основным из них является относительно низкая контрастность флотационных свойств разделяемых минералов - основных сульфидов меди (халькопирита, кубанита) и пентландита - на стадии селекции коллективного медно-никелевого концентрата. Следствие этого - низкое отношение массовой доли меди к никелю в получаемом селективном медном концентрате. При содержании меди в пенном продукте на уровне 29,30%, массовая доля никеля в нем составляет 1,93%.

Повышенное содержание никеля в медном концентрате - фактор, значительно удорожающий металлургический передел, - обусловлен, с одной стороны, применением недостаточно эффективного реагента-модификатора (сульфита натрия) в цикле медной флотации, с другой - отсутствие (слабое проявление) синергетического эффекта положительного взаимовлияния реагентов-модификаторов.

Другой недостаток известного способа состоит в том, что получаемый никелевый концентрат имеет крайне низкое содержание никеля, не превышающее ˜ 4%, что, по-видимому, связано с достаточно высоким нецелевым извлечением никелевых минералов в медный концентрат. При этом извлечения цветных металлов из коллективного концентрата в целевые селективные концентраты сравнительно невысокие, отн.% (от операции): меди в медный - 88,6; никеля в никелевый - 79,9.

В целях повышения контрастности флотационных свойств у минералов меди и пентландита, необходимой для их последующего эффективного разделения в процессе селективной флотации, требуется направленное физико-химическое воздействие на минеральные комплексы с учетом природы новообразованных продуктов, покрывающих поверхность частиц.

Задача, решаемая изобретением, заключается в получении высококачественных селективных медного и никелевого концентратов, выделяемых в технологии разделения сульфидных медно-никелевых пирротинсодержащих руд, при одновременном повышении полноты целевого извлечения в них цветных металлов, за счет более глубокого вывода бедного пирротина в отвальный продукт обогащения без увеличения потерь ценных компонентов.

Техническим результатом от использования изобретения является повышение производительности головных переделов пирометаллургического производства по выпуску цветных металлов, сокращение материальных затрат на производство меди и никеля, снижение выбросов диоксида серы на тонну производимых металлов за счет повышения глубины вывода серы и железа в отвальные хвосты, упрощение системы утилизации диоксида серы, а также снижение потерь цветных и драгоценных металлов с отвальными хвостами обогащения и в металлургическом производстве с отвальными шлаками.

Поставленная задача решается тем, что в способе флотационного разделения сульфидных медно-никелевых пирротинсодержащих руд, включающем измельчение руды, коллективную флотацию в присутствии сульфгидрильных собирателей с получением коллективного медно-никелевого концентрата, никель-пирротинового продукта и породных хвостов, доизмельчение коллективного медно-никелевого концентрата, постадиальное кондиционирование промежуточных продуктов флотации с серосодержащими реагентами-модификаторами, один из которых содержит серу в сульфидной форме, а другой - в составе сульфоксидного комплекса, промежуточную аэрацию пульпы и последующее выделение минералов меди флотацией в присутствии сульфгидрильного собирателя в селективный медный концентрат, флотационное разделение никель-пирротинового продукта в присутствии реагента-регулятора среды, сульфгидрильного собирателя и реагента-депрессора пирротина с получением селективного никелевого концентрата и никельсодержащего пирротинового концентрата, согласно изобретению в качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, используют водорастворимые неорганические и/или органические соединения, содержащие в своем составе химическую группу SO3H, при этом массовое отношение сульфидной серы одного реагента-модификатора к химической группе SO3H другого реагента-модификатора составляет 1:(0,5÷14,5), а значение рН на заключительной стадии кондиционирования поддерживают в диапазоне 5,9÷8,2 ед.

Другим отличием способа является то, что в качестве реагента-модификатора, содержащего серу в форме сульфид-иона, используют полисульфиды щелочных и/или щелочноземельных металлов.

Следующее отличие способа состоит в том, что в качестве неорганического соединения, содержащего в своем составе химическую группу SO3H, используют бисульфиты щелочных и/или щелочноземельных металлов.

Еще одно отличие способа заключается в том, что в качестве органического соединения, содержащего в своем составе химическую группу SO3H, используют водорастворимые сульфоновые кислоты.

Следующее отличие способа состоит в том, что полисульфиды щелочных и/или щелочноземельных металлов используют в составе полисульфидно-тиосульфатных растворов, получаемых взаимодействием сульфидов щелочных и/или щелочноземельных металлов, а также их оксидов, гидроксидов и сложных щелочных солей с элементной серой.

Экспериментально установлено, что добиться поставленной цели можно за счет одновременного создания нескольких условий:

- применением в процессе кондиционирования промежуточных продуктов флотации 2-х и более реагентов-модификаторов, сочетание которых при определенном соотношении обеспечивает синергетический эффект;

- использованием реагента-модификатора на основе водорастворимых неорганических и/или органических соединений, содержащих в своем составе химическую группу SO3H;

- связанной подачей реагентов-модификаторов, используемых на разных стадиях процесса кондиционирования промежуточных продуктов флотации, при обеспечении их сбалансированного воздействия на поверхность разделяемых минералов;

- созданием на заключительной стадии кондиционирования определенного значения рН пульпы (в диапазоне 5,9÷8,2 ед.).

Обнаруженный эффект значительного роста флотационной контрастности, проявившийся у сульфидов меди и никеля в результате последовательного использования двух различных серосодержащих реагентов-модификаторов, один из которых содержит в своем составе химическую группу SO3H, является неожиданным. В способе-прототипе такого стремительного роста контрастности не наблюдается.

Для модификаторов, содержащих бисульфиты щелочных и/или щелочноземельных металлов, синтезированные на основе неорганических соединений, указанный эффект может быть пояснен, исходя из следующих теоретических представлений.

Хорошо известно, что в процессе селективного разделения сульфидных минеральных комплексов с близкими физико-химическими характеристиками ключевое значение имеет химическое модифицирование поверхности, создающее необходимую технологическую контрастность разделяемых минералов (Лисичкин Г.В. Химическое модифицирование поверхности минеральных веществ // Соросовский образовательный журнал. - 1996. - №4. - С.52-59). Молекула модификатора должна содержать фрагмент, свойства которого требуется сообщить минералу. Это может быть некая группировка, предназначенная для связывания или хелатирования иона металла; углеводородный радикал, обеспечивающий гидрофобность минерала; комплексное соединение переходного металла, обладающее каталитической активностью; кислотная или основная группа ионообменника; стабильный свободный радикал, который будет обрывать радикальные цепные процессы и т.д. Помимо этой функциональной части молекула модификатора должна содержать еще и так называемую якорную группу, т.е. фрагмент, ответственный за связывание функциональной части модификатора с поверхностью минерального носителя (подложки).

Проведенные исследования позволили установить, что лучше других поставленной задаче удовлетворяет комбинированный модификатор, включающий разновалентные соединения серы: сульфидную и сульфоксидную группы. При этом наиболее высокие показатели селекции минералов обеспечиваются при использовании в качестве сульфоксидного модификатора соединений, содержащих группу HSO3.

В предлагаемом способе разделения медно-никелевых пирротинсодержащих руд первая стадия кондиционирования коллективного концентрата, предшествующая разделительной флотации медных и никелевых минералов, проводится в присутствии реагента-модификатора депрессирующего действия - сернистого натрия. Использование депрессора необходимо для избирательного подавления флотации пентландита и пирротина.

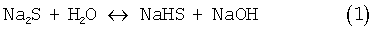

При добавлении в пульпу сернистого натрия протекают реакции гидролиза:

В ходе гидролиза образуются: гидросульфид-ион (HS-), гидроксил-ион (ОН-) и сероводород (H2S).

При этом сернистый натрий и едкий натр растворяют гидрофобные пленки элементной серы, формирующиеся на поверхности частиц пентландита и пирротина в результате их окислений в процессе флотации кислородом воздуха. Пленки элементной серы являются причиной повышения флотоактивности пентландита и пирротина, вызывающей потерю природной контрастности этих минералов по отношению к сульфидам меди.

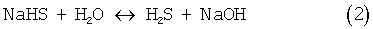

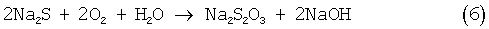

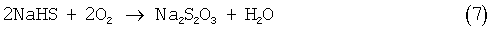

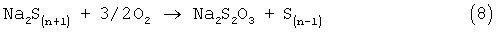

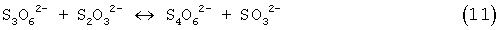

Процесс растворения элементной серы на поверхности пентландита и пирротина, обеспечивающий снижение их флотационной активности, протекает по уравнениям:

где n - число присоединенных атомов серы (изменяется от 2 до 4).

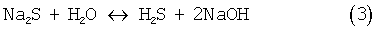

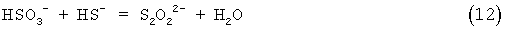

В ходе флотации происходит окисление сульфид-ионов кислородом воздуха. При этом различные формы сульфид-ионов - сульфидная, гидро-сульфидная и полисульфидная - окисляются по реакциям:

Вследствие окисления сульфид-ионов и снижения их концентрации в обрабатываемой пульпе происходит ослабление депрессии пентландита и пирротина. Эффект ослабления депрессии пентландита и пирротина дополнительно усиливается еще и за счет того, что образующиеся по реакциям (6)÷(8) при окислении сульфидной серы тиосульфат-ионы являются для данных минералов активаторами. Таким образом, обнаруживается двойная функция сернистого натрия: в начальный период его подачи в технологический процесс - обеспечение депрессии пентландита и пирротина, а в результате окисления - активизация ранее подавленных минералов с повышением их флотационной активности.

Поэтому для получения качественного концентрата необходимо максимально увеличить скорость флотации медьсодержащих минералов, чтобы до начала окисления сернистого натрия более полно извлечь их в пенный слой (концентрат). В противном случае происходит соизвлечение примесей и снижение качества выделяемого медного концентрата. С этой целью в процесс подается реагент, выделяющий при растворении бисульфит-ион, который обеспечивает более высокую активность минералов меди в сравнении с флотацией минералов-конкурентов.

В некоторых способах для этой цели используют сульфоксидный неорганический реагент-модификатор - сульфит натрия.

Имеющиеся в литературе сведения о применении реагентов-модификаторов на основе водорастворимых сульфоксидных комплексов (SxOу n-), в частности сульфит- и бисульфит-ионов, фрагментарны и противоречивы. Так, например, известен способ флотационного разделения медно-никелевых концентратов в области рН 3-7 ед. с применением сульфоксидных модификаторов - сульфита или бисульфита щелочных металлов, вводимых в процесс перед аэрацией пульпы. При этом в известном способе сульфоксидные соединения используют не для активации минералов меди, как они применяются в предлагаемом способе, а прямо противоположно - в качестве подавителей флотации медных сульфидов (Патент США № 1549959, Кл. В03D 1/14, 209-167, 01.10.84).

Экспериментально установлено, что при использовании сульфита натрия (Na2SO3) некоторый положительный эффект достигается, но получаемый медный концентрат содержит не менее 1,5% никеля. При его переработке на стадии конвертирования это приводит к образованию большого объема сухих свернутых шлаков, транспортировка и переработка которых связана с большими эксплуатационными затратами.

Проведенные исследования показали, что замена сульфита натрия на бисульфит при прочих равных условиях заметно улучшает качество получаемого медного концентрата:

- содержание никеля снижается с 1,5-1,9 до 0,5-0,7%;

- содержание меди в концентрате повышается с ˜ 28 до 29-30%.

При этом одновременно достигается высокое извлечение медных минералов в одноименный концентрат - не ниже 80%, что, в свою очередь, позволяет улучшить качество никелевого концентрата, увеличить глубину вывода малоникелистого пирротина в отвальные хвосты без увеличения потерь ценных компонентов. Улучшение качества целевых концентратов позволяет сократить их общую массу, а это снижает капиталоемкость металлургических переделов, уменьшает техногенную нагрузку на промрайон и, тем самым, улучшает экологическую безопасность производства за счет снижения выбросов диоксида серы в атмосферу.

Достигаемый результат, по-видимому, можно объяснить различием химических свойств сульфита и бисульфита натрия. В частности, при введении сульфита натрия (средняя соль) во флотационную пульпу рН пульпы повышается до 9,5-10,5 ед. В случае же использования добавки бисульфита натрия (кислая соль) данный показатель составляет 5,9-8,2 ед. В варианте с бисульфитом флотация осуществляется в более кислой среде, причем в тот момент, когда происходит интенсивное выделение коллоидно-дисперсной серы (Шубов Л.Я., Иванков С.И., Щеглова Н.К. Флотационные реагенты в процессах обогащения минерального сырья: Справочник: В 2-х книгах / Под ред. Л.В.Кондратьевой. - М.: Недра, 1990. - Книга 1. - С.24-26).

Данный фактор оказывает положительное влияние на дисперсность пузырьков воздуха в пульпе и, как следствие, на улучшение кинетики флотации медных минералов. Это обусловлено тем, что при подаче в процесс флотации бисульфита натрия происходит не только выделение коллоидно-дисперсной серы, но и ее стабилизация. А это, в свою очередь, способствует повышению дисперсности пузырьков воздуха и интенсивности образования флотокомплексов. В щелочной же среде, характерной для сульфита натрия, происходит быстрое растворение образующейся серы, что отрицательно сказывается на скорости флотации сульфидов меди и, как следствие, значительно снижает контрастность флотационных свойств разделяемых минералов. Именно поэтому использование в качестве модификатора бисульфита натрия более предпочтительно, чем средней соли (сульфита).

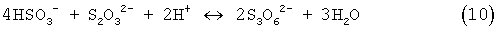

Преимущество бисульфита натрия состоит еще и в том, что он разрушает тиосульфат-ионы, устраняя тем самым фактор активации примесных минералов (пентландита, пирротина), и одновременно позволяет сохранить в пульпе образовавшуюся коллоидно-дисперсную серу.

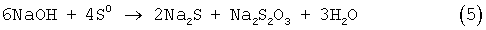

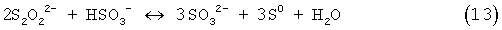

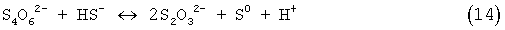

Взаимодействие водорастворимых бисульфит-ионов (HSO3 -) с непредельными сульфоксидными соединениями, образующимися при окислении сернистого натрия, протекает, предположительно, по следующим реакциям:

Суммарная скорость процесса, как показывают результаты исследований, увеличивается с понижением рН раствора пульпы. При этом, чем ниже рН, тем больше выделяется элементной серы. Вместе с тем, значение рН и концентрация в пульпе бисульфит-ионов должны быть компромиссными для поддержания баланса двух противоположно направленных процессов. С одной стороны, необходимо обеспечить сохранение на поверхности частиц пентландита и пирротина адсорбированных сульфид-инов для подавления их флотоактивности, с другой стороны - не допустить растворения элементной серы и снижения скорости флотации медных минералов.

Таким образом, значение рН пульпы оказывает сложное влияние на состояние растворенных в пульпе веществ и физико-химические свойства поверхности разделяемых минералов. Экспериментально установлено, что оптимальный диапазон рН для решения поставленной цели находится в пределах 5,9-8,2 ед. Область оптимального значения рН обеспечивается кондиционированием пульпы при поддержании оптимального соотношения сульфид-ионов и химической группы SO3H.

Механизм воздействия реагентов-модификаторов на основе органических соединений, содержащих химическую группу SO3H, пока не поддается объяснению. Неожиданным явился тот факт, что данная группа в составе различных по своей природе органических соединений действует одинаково эффективно, независимо от органического радикала. Экспериментальная проверка органических продуктов нефтехимического, синтетического и растительного происхождения с различными радикалами показала близкие результаты. Были проверены: фенолсульфокислота, алкилфенолсульфокислота, смесь алкиларилсульфоновых кислот (R - алкильный радикал, содержащий 5-11 атомов углерода), амидосульфоновая кислота (NH2-SO3Н), этансульфоновая кислота целлюлозы и другие органические сульфокислоты и их соли.

Не нашел пока своего объяснения и другой, впервые обнаруженный технологический эффект: в процессе создания изобретения установлена достаточно близкая эффективность неорганических и органических реагентов-модификаторов на основе соединений, содержащих химическую группу SO3H. И это несмотря на различие внутренней структуры химических связей и валентности входящей в ее состав серы.

Неожиданным также явился и эффект взаимного усиления неорганических и органических реагентов-модификаторов на основе соединений, содержащих химическую группу SO3H, при использовании их смесей.

Исследования показали, что в качестве реагента-модификатора, содержащего серу в форме сульфид-ионов, эффективно могут быть использованы сульфиды и/или полисульфиды щелочных и/или щелочноземельных металлов.

Проведены исследования с использованием сернистого натрия, а также полисульфидов щелочных и щелочноземельных металлов в составе полисульфидно-тиосульфатных растворов. Полисульфидно-тиосульфатные растворы получали взаимодействием сульфида натрия и сульфида кальция, а также технической извести, едкого натра, технической соды, портландцементного клинкера и белитового (нефелинового) шлама с элементной серой (серный щелок и известково-серный отвар - ИСО).

Ключевыми факторами, определяющими технологические показатели флотации, является соотношение сульфид-ионов и химической группы SO3H, вводимых в процесс кондиционирования в составе реагентов-модификаторов, и поддержание оптимального уровня рН на заключительной стадии процесса. Конкретное соотношение модификаторов подбирают эмпирическим путем, варьируя их расходы в зависимости от регламентных качественно-количественных показателей получаемых селективных концентратов.

Экспериментально установлено, что оптимальный диапазон массового отношения сульфид-ионов и химической группы SO3H находится в пределах 1:(0,5÷14,5), а значений рН=5,9÷8,2 ед.

За пределами указанных диапазонов результаты селективной флотации минералов меди и никеля существенно снижаются. Так, при массовом отношении сульфид-ионов и химической группы SO3H выше верхнего предела - более 1:0,5 (доминирует модификатор, содержащий сульфид-ион) и значении рН пульпы выше 8,2 ед. ухудшается качество медного концентрата по сравнению со способом-прототипом. В медном концентрате увеличивается содержание никеленосных минералов - пентландита и обогащенного никелем пирротина, что обусловлено дефицитом реагента-модификатора сульфоксидного типа. Выше было показано, что это, с одной стороны, снижает флотоактивность медьсодержащих минералов, с другой стороны - в результате "тиосульфатной" активации минералов-примесей значительно возрастает скорость их флотации. По этой причине резко снижается различие в скорости флотации медных и никельсодержащих минералов и, как следствие, - селективность процесса.

При запредельно низком массовом отношении сульфид-ионов и химической группы SO3H - менее 1:14,5 (доминирует модификатор, содержащий химическую группу SO3Н) и значении рН пульпы ниже 5,9 ед. также происходит снижение качества медного концентрата по сравнению с диапазоном оптимальных значений. В этих условиях происходит уменьшение контрастности флотационных свойств разделяемых минералов вследствие того, что скорость флотации медьсодержащих минералов хотя и возрастает, но при этом происходит опережающий рост скорости флотации пентландита и пирротина в результате химического разрушения на поверхности их частиц депрессирующего слоя ранее адсорбированных сульфид-ионов. Кроме этого, при чрезмерно высоком расходе реагента-модификатора, содержащего химическую группу SO3H, на последующей стадии разделения никель-пирротинового продукта возникают проблемы, связанные с необходимостью высокого расхода реагента-регулятора среды (извести) и интенсивным зарастанием внутренних элементов оборудования кальциевыми солевыми отложениями.

Сведения об использовании предлагаемого технического решения при флотационном разделении сульфидных медно-никелевых пирротинсодержащих руд при изучении научно-технической и патентной литературы не выявлены, что свидетельствует о соответствии заявляемого способа критерию "Изобретательский уровень".

Способ осуществляют следующим образом.

Исходную медно-никелевую пирротинсодержащую руду измельчают до содержания 65-75% класса крупности менее 44 мкм с использованием оборотной воды и проводят коллективную флотацию медно-никелевых минералов в присутствии сульфгидрильных собирателей - бутилового дитиофосфата натрия и ксантогената. При этом получают коллективный медно-никелевый концентрат, никель-пирротиновый продукт и породные хвосты. Коллективный медно-никелевый концентрат подвергают доизмельчению до содержания 85-95% класса крупности менее 44 мкм, осуществляют промежуточную аэрацию пульпы и последующее выделение минералов меди флотацией в присутствии сульфгидрильного собирателя в селективный медный концентрат. Промежуточные продукты флотации подвергают постадиальному кондиционированию с серосодержащими реагентами-модификаторами, один из которых содержит серу в сульфидной форме, а другой - в составе сульфоксидного комплекса. Полученный никель-пирротиновый продукт направляют в операцию флотационного разделения, проводимую в присутствии реагента-регулятора среды, сульфгидрильного собирателя и реагента-депрессора пирротина с выделением селективного никелевого концентрата и никельсодержащего пирротинового концентрата. В качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, используют водорастворимые неорганические и/или органические соединения, содержащие в своем составе химическую группу SO3H. При этом массовое отношение сульфидной серы одного реагента-модификатора к химической группе SO3H другого реагента-модификатора составляет 1:(0,5÷14,5). Значение рН на заключительной стадии кондиционирования поддерживают в диапазоне 5,9-8,2 ед.

В качестве реагента-модификатора, содержащего серу в форме сульфид-иона, могут быть использованы полисульфиды щелочных и/или щелочноземельных металлов, например, в составе полисульфидно-тиосульфатных растворов, получаемых взаимодействием сульфидов щелочных и/или щелочноземельных металлов, а также их оксидов, гидроксидов и сложных щелочных солей с элементной серой. Возможно использование сложных щелочных солей, выделяющих при взаимодействии с водой свободные гидроксил-ионы, а также гидроксида и/или оксида кальция в свободном или химически связанном состоянии; двух- и/или трехкальциевых силикатов; белитового шлама, и/или портландцементного клинкера, и/или других продуктов, их содержащих.

Следующее отличие способа состоит в том, что в качестве неорганического соединения, содержащего в своем составе химическую группу SO3H, используют бисульфиты щелочных и/или щелочноземельных металлов, например бисульфиты натрия и кальция, полученные путем обработки растворов соды и едкого натра или суспензии извести газообразным диоксидом серы. При этом диоксид серы может быть использован в составе отходящих металлургических газов.

Еще одно отличие способа заключается в том, что в качестве органического соединения, содержащего в своем составе химическую группу SO3H, используют водорастворимые сульфоновые кислоты. В частности, могут быть использованы:

- фенолсульфокислота;

- смесь алкиларилсульфоновых кислот;

где R - алкильный радикал, содержащий 5-11 атомов углерода.

- амидосульфоновая кислота;

NH2-SO3H

- этансульфоновая кислота целлюлозы (простой эфир целлюлозы и этансульфокислоты)

где n=200-600,

и другие органические сульфокислоты. Сульфоновые кислоты получают методом сульфирования органических соединений - обработкой их крепкой серной кислотой или триоксидом серы.

Таким образом, оба варианта производства реагента-модификатора, содержащего химическую группу SO3H, позволяют попутно утилизировать серу из отходящих металлургических газов, что обеспечивает возможность решения сложной экологической проблемы.

В зависимости от особенностей флотации подача реагентов может быть сосредоточенной или дробной.

Продукты флотации подвергаются объемным и весовым измерениям, опробуются и анализируются. По результатам анализов и измерений рассчитывают материальный баланс процесса обогащения.

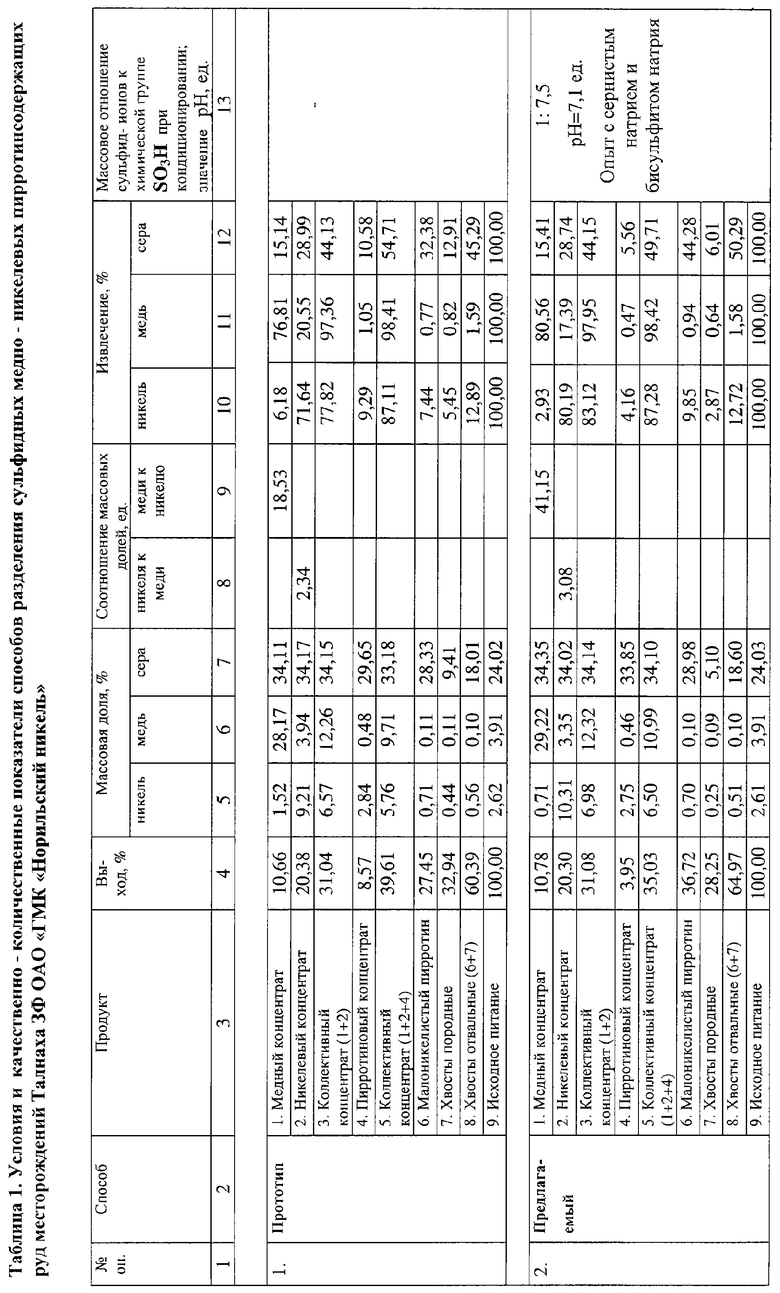

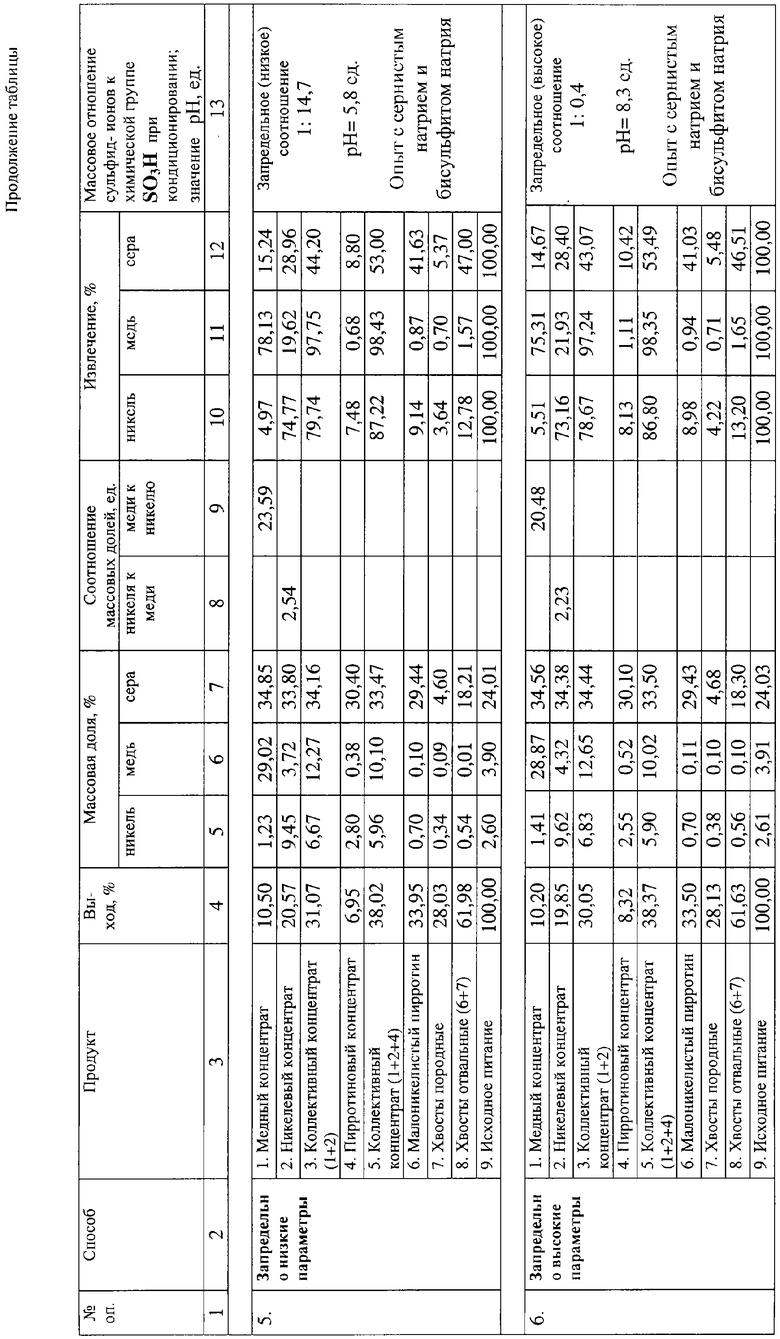

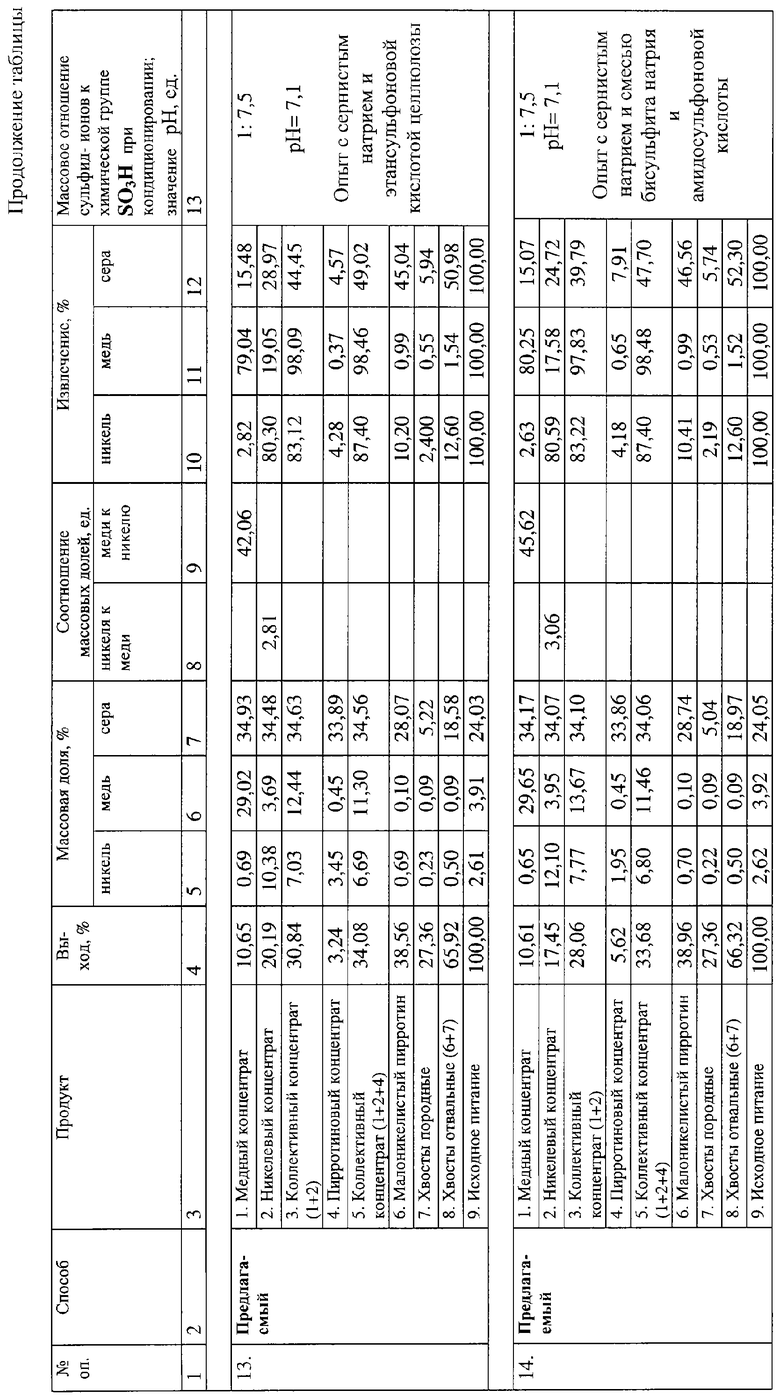

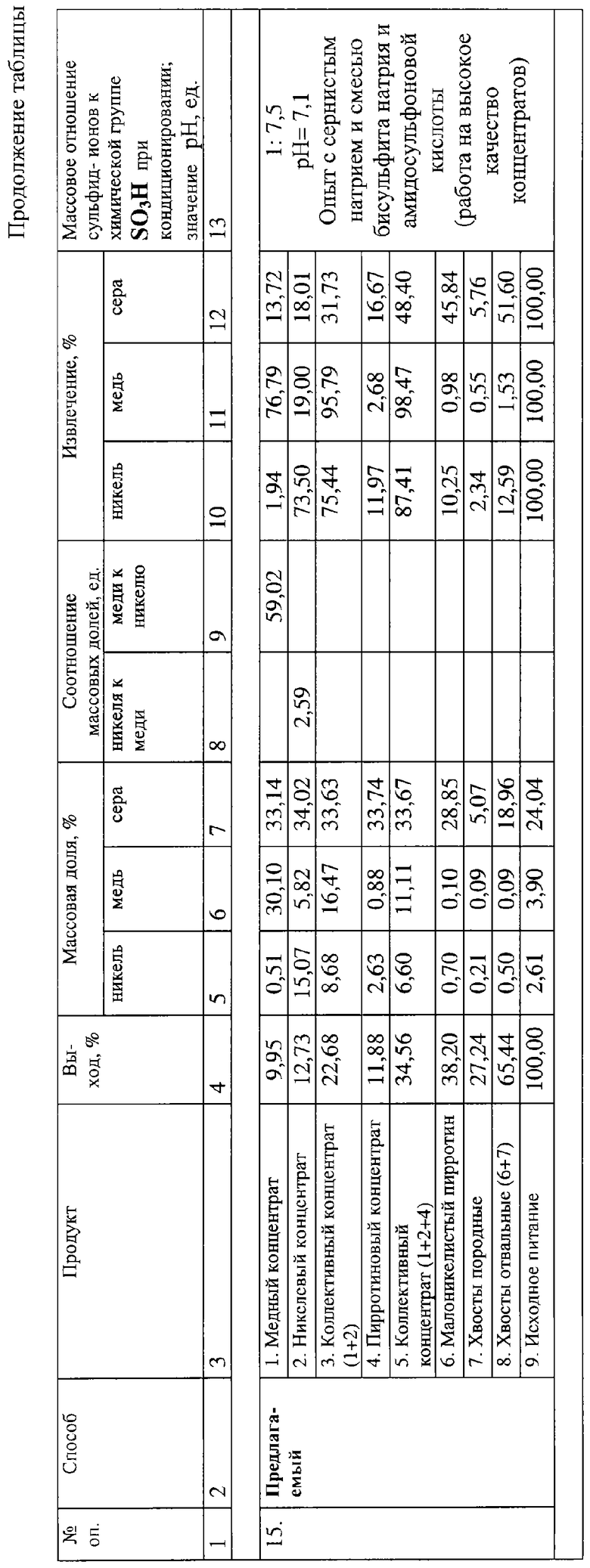

Предлагаемый способ описан в конкретных примерах, и его результат приведен в таблице.

Эксперименты проводили на промышленной сульфидной медно-никелевой пирротинсодержащей руде, поступающей в переработку на Талнахскую обогатительную фабрику (ТОФ) ЗФ ОАО "ГМК "Норильский никель". Содержание основных компонентов в исходной руде составляло, %: 2,60 никеля; 3,91 меди; 24,02 серы.

Пример 1 (опыт 1 таблицы) - реализация способа прототипа.

Исходную навеску медно-никелевой руды измельчали до содержания 70% класса крупности менее 44 мкм с использованием оборотной воды ТОФ при соотношении Ж:Т=1,5:1 и проводили коллективную флотацию в течение 15 минут в присутствии сульфгидрильных собирателей - бутилового ксантогената калия (30 г/т) и бутилового аэрофлота натрия (10 г/т). Полученный коллективный концентрат перечищали в течение 7 минут. Затем проводили доизмельчение материала до содержания 90% класса крупности менее 44 мкм. Пульпу кондиционировали в течение 10 минут с бутиловым аэрофлотом и реагентом-модификатором - сернистым натрием (180 г/т) и активированным углем (170 г/т), после чего подвергали 10-минутной аэрации и проводили основную медную флотацию. Процесс медной флотации вели при подаче сульфоксидного реагента-модификатора - раствора сульфита натрия (400 г/т). Выделенный черновой медный концентрат перечищали в две стадии в присутствии извести (200 г/т) и сульфита натрия (60 г/т) на первой, 60 и 40 г/т - на второй соответственно с получением готового медного концентрата. При этом на заключительной стадии флотации подавали собиратель - бутиловый аэрофлот (1 г/т). Хвосты первой медной перечистной флотации подвергали контрольной флотации без реагентов. Камерный продукт контрольной флотации объединяли с хвостами основной медной флотации и получали готовый никелевый концентрат. Хвосты коллективной медно-никелевой флотации направляли на контрольную флотацию, которую проводили в течение 15 минут в присутствии бутилового ксантогената (40 г/т) и бутилового аэрофлота (30 г/т). Концентрат объединяли с хвостами медно-никелевой перечистки и проводили никель-пирротиновую флотацию при подаче тех же собирателей с расходами 30 и 7 г/т соответственно. Перечистку чернового никель-пирротинового концентрата проводили без подачи реагентов и получали никель-пирротиновый концентрат. Хвосты контрольных флотаций объединяли и получали общие хвосты.

Эффективность режима флотации оценивали по химическому составу получаемых продуктов, уровню извлечения цветных металлов в медный, никелевый и пирротиновый концентраты, безвозвратным потерям ценных компонентов с отвальными хвостами обогащения.

Результаты опыта приведены в таблице. Содержание металлов в селективных концентратах составило, %: в никелевом - 9,21 никеля и 3,94 меди; в медном концентрате - 1,52 никеля и 28,17 меди. При этом было получено следующее извлечение металлов, %: в никелевый концентрат - 71,64 никеля и 20,55 меди; в медный концентрат - 6,18 никеля и 76,81 меди. Выход общих хвостов составил 60,39%. Потери ценных металлов с общими хвостами были равны, %: 12,89 никеля; 1,59 меди. Извлечение серы в отвальные хвосты составило 45,29%.

Пример 2 (опыт 2 таблицы) - предлагаемый способ.

Состав исходного питания такой же, как и в примере 1.

Исходную медно-никелевую пирротинсодержащую руду измельчали до содержания 70% класса крупности менее 44 мкм с использованием оборотной воды ТОФ при отношении Ж:Т=1,5:1, после чего проводили коллективную флотацию медно-никелевых минералов в присутствии сульфгидрильных собирателей - бутилового дитиофосфата натрия (20 г/т) и ксантогената (6 г/т) с получением коллективного медно-никелевого концентрата и никель-пирротинового продукта. Полученный коллективный концентрат доизмельчали до содержания 90% класса крупности менее 44 мкм, после чего кондиционировали с сернистым натрием (600 г/т) и активированным углем (170 г/т). Подготовленный к разделению медно-никелевый концентрат аэрировали в течение 10 минут, затем флотацией, проводимой в присутствии сульфгидрильного собирателя, выделяли минералы меди в пенный продукт - черновой медный концентрат. Полученный черновой медный концентрат кондиционировали с двумя реагентами-модификаторами - сернистым натрием и бисульфитом натрия при поддержании массового соотношения сульфид- и бисульфит-ионов (химической группы SO3Н), равном 1:7,5, и подвергали двухстадиальной перечистке. Расходы сернистого натрия и бисульфита натрия в первую перечистную медную флотацию составили 200 и 2360 г/т, во вторую - 100 и 1170 г/т соответственно. При этом на заключительной стадии кондиционирования поддерживали рН на уровне 7,1 ед. Бисульфит натрия получали по известной методике путем обработки содового раствора диоксидом серы.

Никель-пирротиновый продукт, полученный в медно-никелевой операции, поступал в цикл коллективной никель-пирротиновой флотации, которую проводили при подаче ДП-4 (25 г/т) и собирателей: бутилового ксантогената (130 г/т) и аэрофлота (15 г/т) в слабощелочной среде. В результате получали коллективный никель-пирротиновый концентрат, а камерным продуктом выделяли породные хвосты. Полученный коллективный концентрат доизмельчали до 88% содержания класса менее 44 мкм, после чего данный продукт подвергали предварительной щелочной обработке (рН=10,2÷10,5) для депрессии пирротинсульфидов и проводили флотацию пентландита в присутствии дитиокарбамата натрия (250 г/т), в результате чего получали черновой никелевый концентрат и бедный пирротиновый продукт 1.

Черновой никелевый концентрат объединяли с камерным никель-пирротиновым продуктом медной селекции и направляли на перечистную операцию, которую проводили после кондиционирования пульпы в течение 10 минут с дитиокарбаматом натрия (200+100 г/т). В результате чего получали черновой никелевый концентрат и никель-пирротиновый продукт, из которого при подаче дитиокарбамата натрия (50 г/т) и бутилового ксантогената (25 г/т), выделили готовый пирротиновый концентрат и бедный пирротиновый продукт 2. Полученный черновой концентрат после обработки пульпы известью до рН=10,2÷10,5 ед. в присутствии дитиокарбамата натрия (200+200+150 г/т) подвергали второй перечистке. После объединения черновых концентратов получали готовый никелевый концентрат.

Выбранный реагентный режим обеспечил получение высококачественных селективных концентратов при одновременно высоком целевом извлечении ценных металлов и глубоком выводе серы в отвальные хвосты.

Результаты опыта приведены в таблице. Содержание металлов в селективных концентратах составило, %: в никелевом - 10,31 никеля и 3,35 меди; в медном концентрате - 0,71 никеля и 29,22 меди. При этом было достигнуто следующее извлечение металлов, %: в никелевый концентрат - 80,19 никеля и 17,39 меди; в медный концентрат - 2,93 никеля и 80,56 меди. Выход общих хвостов составил 64,97%. Потери ценных металлов с общими хвостами сохранились на уровне прототипа, %: 12,72 никеля; 1,58 меди. Извлечение серы в отвальные хвосты увеличилось по сравнению с прототипом на 5,0% и составило 50,29%.

Пример 3 (опыты 7-9 таблицы) - предлагаемый способ.

Исходное питание, схема и условия разделения медно-никелевой пирротинсодержащей руды такие же, как в примере 2. Отличие состоит в том, что в качестве реагента-модификатора, содержащего серу в форме сульфид-иона, использовали полисульфиды натрия и кальция в составе: серного щелока (опыт 7); известково-серного отвара (опыт 8); полисульфидно-тиосульфатного реагента, полученного на основе белитового (нефелинового) шлама (опыт 9). Указанные реагенты, содержащие полисульфиды, были получены путем гидрохимической обработки элементной серы соответственно горячим раствором едкого натра, суспензией гидратированной извести и пульпой измельченного белитового шлама. При кондиционировании промежуточных продуктов флотации обеспечивали соотношение сульфид- и бисульфит-ионов, равным 1:7,5, а рН на заключительной стадии кондиционирования поддерживали на уровне 7,1 ед.

Результаты опытов приведены в таблице. Полученные показатели близки по уровню опыту 2 (пример 2) и заметно превосходят показатели, полученные по способу-прототипу (опыт 1). Содержание металлов в селективных концентратах составило, %: в никелевом - 10,13÷10,36 никеля и 3,31÷3,48 меди; в медном концентрате - 0,69÷0,73 никеля и 29,02÷29,08 меди. Достигнуто извлечение металлов, %: в никелевый концентрат - 79,60÷79,96 никеля и 17,32÷17,96 меди; в медный концентрат - 2,87÷3,02 никеля и 79,92÷80,69 меди. Выход общих хвостов составил 64,21÷67,76%. Потери ценных металлов с общими хвостами сохранились на уровне прототипа, %: 12,61÷12,89 никеля; 1,56÷1,60 меди. Извлечение серы в отвальные хвосты увеличилось по сравнению с прототипом, составив 50,06÷50,31%.

Пример 4 (опыт 10 таблицы) - предлагаемый способ.

Исходное питание, схема и условия разделения медно-никелевой пирротинсодержащей руды такие же, как в примере 2. Отличие состоит в том, что в качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, использовали бисульфит кальция. Пульпу бисульфита кальция готовили путем обработки суспензии гашеной технической извести диоксидом серы. При кондиционировании промежуточных продуктов флотации поддерживали соотношение сульфид- и бисульфит-ионов равным 1:7,5, а значение рН на заключительной стадии кондиционирования составляло 7,1 ед.

Результаты опыта приведены в таблице. Полученные результаты близки к показателям, достигнутым в опытах 2 и 7-9, проведенных с использованием бисульфита натрия. Они также заметно превосходят показатели, полученные по способу-прототипу (опыт 1). Содержание металлов в селективных концентратах составило, %: в никелевом - 10,29 никеля и 3,48 меди; в медном концентрате - 0,72 никеля и 29,24 меди. Достигнуто извлечение металлов, %: в никелевый концентрат - 80,34 никеля и 18,11 меди; в медный концентрат - 2,95 никеля и 80,00 меди. Выход общих хвостов составил 65,41%. Потери ценных металлов с общими хвостами близки к уровню прототипа, %: 12,81 никеля; 1,59 меди. Извлечение серы в отвальные хвосты составило 50,67%, что на 5,38% выше, чем в способе-прототипе.

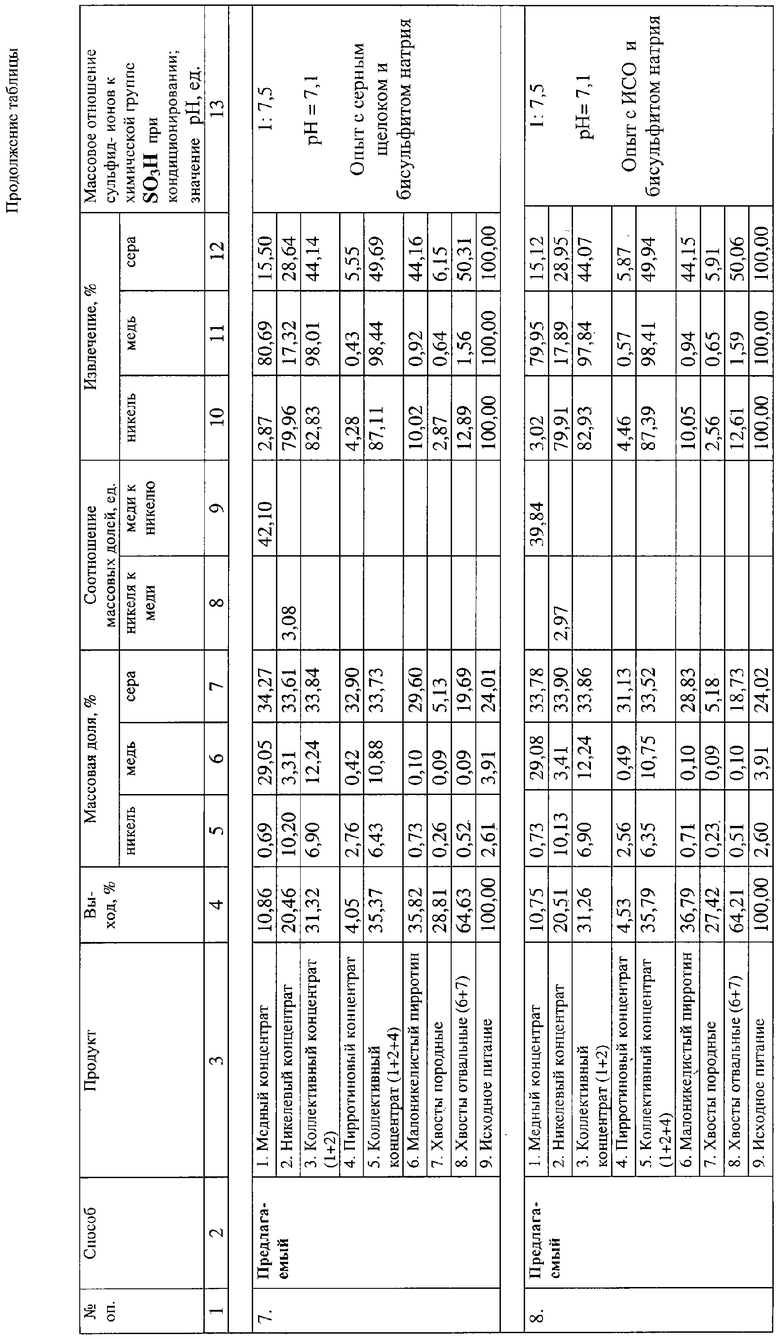

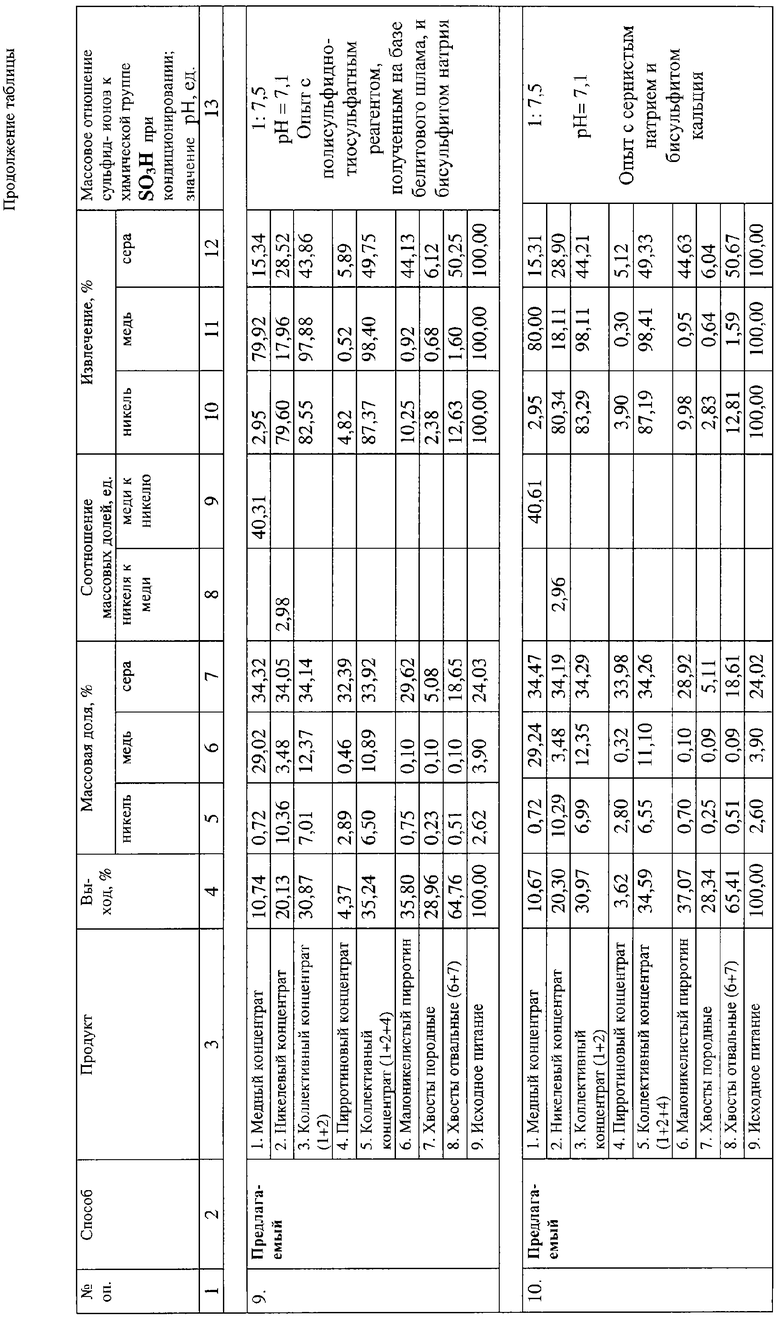

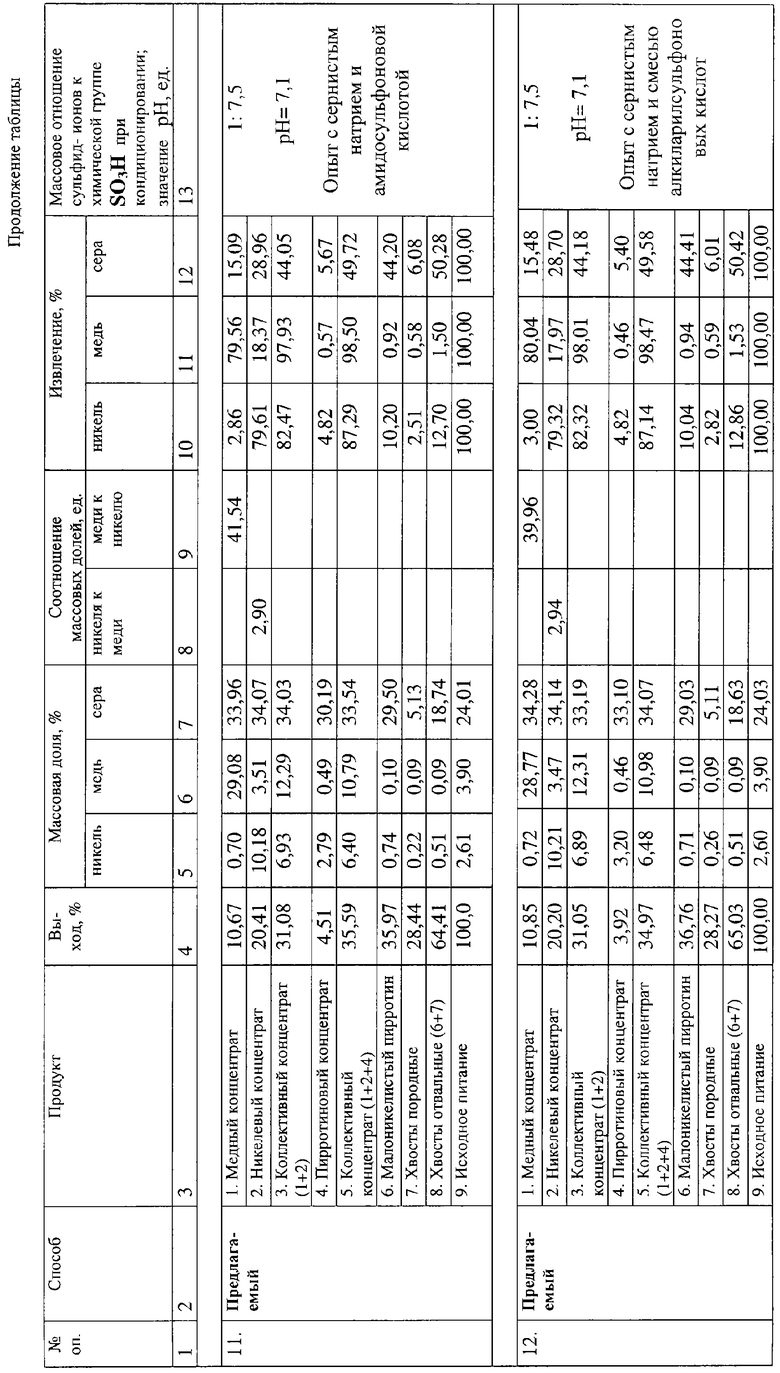

Пример 5 (опыты 11-13 таблицы) - предлагаемый способ.

Исходное питание, схема и условия разделения медно-никелевой пирротинсодержащей руды такие же, как в примере 2. Отличие заключается в том, что в качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, использовали водорастворимые сульфоновые кислоты: амидосульфоновую кислоту (опыт 11); смесь алкиларилсульфоновых кислот с алкильным радикалом, содержащим 5-11 атомов углерода (опыт 12); этансульфоновую кислоту целлюлозы (опыт 13). Указанные реагенты были получены путем обработки соответствующих органических продуктов газообразным триоксидом серы (методом сульфирования). При кондиционировании промежуточных продуктов флотации поддерживали массовое отношение сульфидной серы к химической группе SO3Н в реагентах-модификаторах равным 1:7,5, а значение рН на заключительной стадии кондиционирования составляло 7,1 ед.

Результаты опыта приведены в таблице. Полученные результаты близки к показателям, достигнутым в опытах 2 и 7-10, проведенных с использованием неорганических реагентов (бисульфитов), содержащих в своем составе химическую группу SO3H. Предлагаемый способ и в этих опытах заметно превосходит показатели, полученные по способу-прототипу (опыт 1). Содержание металлов в селективных концентратах составило, %: в никелевом - 10,18÷10,38 никеля и 3,47÷3,69 меди; в медном концентрате - 0,69÷0,72 никеля и 28,77÷29,08 меди. Достигнуто извлечение металлов, %: в никелевый концентрат - 79,32÷80,30 никеля и 17,97÷19,05 меди; в медный концентрат - 2,82÷3,00 никеля и 79,04÷80,04 меди. Выход общих хвостов составил 64,41÷65,92%. Потери ценных металлов с общими хвостами близки к уровню прототипа, %: 12,60÷12,86 никеля; 1,50÷1,54 меди. Извлечение серы в отвальные хвосты составило 50,28÷50,98%, что на 4,99÷5,69% выше, чем в способе-прототипе.

Пример 6 (опыт 14 таблицы) - предлагаемый способ.

Исходное питание, схема и условия разделения медно-никелевой пирротинсодержащей руды такие же, как в примере 2. Отличие состоит в том, что в качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, использовали раствор, содержащий бисульфит натрия и амидосульфоновую кислоту. При кондиционировании промежуточных продуктов флотации поддерживали массовое отношение сульфид-ионов к химической группе SO3H, содержащейся в составе бисульфита и амидосульфоновой кислоты, равным 1:7,5, а значение рН на заключительной стадии кондиционирования составляло 7,1 ед.

Результаты опыта приведены в таблице. Полученный результат заметно выше, чем показатели, достигнутые в опытах 2 и 11, проведенных в условиях раздельного использования бисульфита натрия и амидосульфоновой кислоты. Этот результат еще более превосходит показатели, полученные по способу-прототипу (опыт 1). Содержание металлов в селективных концентратах составило, %: в никелевом - 12,10 никеля и 3,95 меди; в медном концентрате - 0,65 никеля и 29,65 меди. Достигнуто извлечение металлов, %: в никелевый концентрат - 80,59 никеля и 17,58 меди; в медный концентрат - 2,63 никеля и 80,25 меди. Выход общих хвостов составил 66,32%. Потери ценных металлов с общими хвостами близки к уровню прототипа, %: 12,60 никеля; 1,52 меди. Извлечение серы в отвальные хвосты составило 52,30%, что на 7,01% выше, чем в способе-прототипе.

Пример 7 (опыт 15 таблицы) - предлагаемый способ.

Исходное питание, схема и условия разделения медно-никелевой пирротинсодержащей руды такие же, как в примере 6. Отличием являлось то, что в данном опыте получение селективных медного и никелевого концентратов осуществлялось со снижением выхода, с целью повышения их качества. При этом целевое извлечение цветных металлов стремились удержать на уровне способа прототипа (опыт 1). При кондиционировании промежуточных продуктов флотации поддерживали массовое отношение сульфид-ионов к химической группе SO3H, содержащейся в составе бисульфита и амидосульфоновой кислоты, равным 1:7,5, а значение рН на заключительной стадии кондиционирования составляло 7,1 ед. Данный пример приведен для обеспечения сопоставимости предлагаемого способа и способа-прототипа по целевому извлечению никеля и меди в одноименные селективные никелевый и медный концентраты.

Результаты опыта приведены в таблице. Получены высококачественные никелевый и медный концентраты. Выход селективного никелевого концентрата составил 12,73% при содержании в нем 15,07% никеля, что намного лучше, чем в прототипе - 20,38% и 9,21% соответственно. При этом извлечение никеля в никелевый концентрат составило 73,50%, что даже несколько выше, чем в прототипе (71,64%). Полученный селективный медный концентрат содержал 0,51% никеля и 30,10% меди. При таком высоком качестве медного концентрата, намного превосходящем качество концентрата, полученного в способе-прототипе (1,52% никеля и 28,17% меди), целевое извлечение меди примерно сохранилось на базовом уровне - 76,79% против 76,81% по прототипу. Выход общих хвостов составил 65,44%. Потери ценных металлов с общими хвостами близки к уровню прототипа, %: 12,59 никеля; 1,53 меди. Извлечение серы в отвальные хвосты составило 51,60%, что на 6,31% выше, чем в способе-прототипе.

В таблице приведены примеры, отличающиеся условиями кондиционирования промежуточных продуктов флотации: по массовому отношению используемых сульфидсодержащего и сульфоксидного реагентов-модификаторов и значению рН на заключительной стадии кондиционирования, а также по типу продуктов, применяемых для приготовления реагента-модификатора, содержащего сульфидную серу, и реагентов-модификаторов, содержащих в своем составе химическую группу SO3H.

Согласно полученным экспериментальным результатам (опыты 2÷4 и 7÷15) предлагаемый способ флотационного разделения сульфидных медно-никелевых пирротинсодержащих руд обеспечивает получение более высоких по качеству селективных медного и никелевого концентратов, чем в способе-прототипе, при одновременном повышении полноты целевого извлечения в них никеля и меди. Это достигается за счет более глубокого вывода пирротина в отвальные хвосты флотации (что видно по уровню извлечения серы в хвосты), без увеличения потерь цветных металлов. Данный фактор имеет первостепенное значение, поскольку одновременно улучшает как экологические, так и технико-экономические показатели переработки концентрата на пирометаллургических переделах, что выражается в снижении экологически вредных выбросов в атмосферу сернистого ангидрита и уменьшении потерь ценных компонентов с отвальными железистыми шлаками.

Сопоставление результата, полученного в опыте 2, с результатом опыта 1 (прототип) показывает, что в условиях, сопоставимых по величине потерь цветных металлов с отвальными хвостами флотации (никеля 12,72÷12,89%; меди 1,58÷1,59%), качество получаемых селективных концентратов в предлагаемом способе существенно выше, чем в способе-прототипе. Содержание никеля в никелевом концентрате выше на 1,1 абс.%; меди в медном концентрате - на 1,05 абс.%. При этом медный концентрат содержит в 2,14 раз меньше никеля (0,71% против 1,52%), что весьма существенно для переработки концентрата в пирометаллургическом цикле: снижается объем образования оборотного никелевого шлака и, соответственно, эксплуатационные расходы на его переработку. Значительно выше уровень целевого извлечения цветных металлов в одноименные концентраты: никеля в никелевый концентрат - на 8,55 абс.%; меди в медный концентрат - на 3,75 абс.%. Вывод серы в отвальные хвосты флотации в предлагаемом способе выше на 5,0 абс.%, что обеспечит снижение затрат на утилизацию серы при окислительной плавке концентратов в металлургическом производстве.

Сопоставление результатов, полученных в опыте 2, с результатами опытов 7÷9 показывает, что эффективность разделения руды в предлагаемом способе не зависит от типа используемого реагента-модификатора, содержащего серу в форме сульфид-иона. В частности, при использовании как сернистого натрия (опыт 2), так и полисульфидов натрия и кальция в составе продуктов - серного щелока (опыт 7); известково-серного отвара (опыт 8); полисульфидно-тиосульфатного реагента, полученного на основе белитового (нефелинового) шлама (опыт 9), - получены никелевые концентраты, содержащие 10,13÷10,36% никеля при его извлечении в концентрат 79,60÷80,19%. Медные концентраты содержали 0,69÷0,73% никеля и 29,02÷29,22% меди. Извлечение меди в медный концентрат составило 79,92÷80,69%. Полученные показатели заметно превосходят показатели, полученные по способу-прототипу (опыт 1). Никелевые концентраты содержали на 0,92÷1,15 абс.% никеля больше при извлечении никеля в никелевые концентраты на 7,96÷8,32 абс.% выше. Медные концентраты содержали никеля на 0,79÷0,83 абс.% меньше при более высоком содержании в них меди - на 0,85÷0,91 абс.% Прирост извлечения меди в медный концентрат по сравнению с прототипом составил 3,11÷3,88 абс.% Извлечение серы в отвальные хвосты увеличилось на 4,77÷5,02 абс.%. Следует отметить, что использование в качестве щелочного реагента белитового шлама, являющегося многотоннажным отходом глиноземного производства, позволяет попутно решить серьезную экологическую проблему. В настоящее время этому промышленному отходу пока не найден адекватный объемам его образования способ утилизации. Шламовые поля, занимающие значительные площади на территории, прилегающей к глиноземным комбинатам, наносят значительный ущерб природной среде.

Результаты опытов 10÷13 в сравнении с результатами опыта 2 показывают, что эффективность разделения руды в предлагаемом способе не зависит от типа используемого реагента-модификатора, содержащего в своем составе химическую группу SO3H. В опыте 10, проведенном с использованием реагента-модификатора на основе неорганического соединения - бисульфита кальция, как и в опытах 11÷13, в которых использованы органические соединения - водорастворимые сульфоновые кислоты (амидосульфоновая, смесь алкиларилсульфоновых кислот, этансульфоновая кислота целлюлозы), получены результаты, близкие к результатам опыта 2. Никелевые концентраты в опытах 10÷13 содержали 10,18÷10,38% никеля при его извлечении в концентрат 79,32÷80,34%. Содержание металлов в полученных медных концентратах составляет: 0,69÷0,72% никеля и 28,77÷29,24% меди. Извлечение меди в медный концентрат составило 79,04÷80,04%. Выход общих хвостов составил 64,41÷65,92% при извлечении в них серы - 50,28÷50,98%. С общими хвостами флотации было потеряно: 12,60÷12,86% никеля и 1,50÷1,59% меди, что не превышает уровень потерь металлов в способе-прототипе (12,89% никеля и 1,59% меди). Полученные в опытах 10÷13 показатели заметно выше результатов, полученных по способу-прототипу (опыт 1). Никелевые концентраты содержали на 0,97÷1,17 абс.% никеля больше при извлечении никеля в никелевые концентраты на 7,68÷8,70 абс.% выше. Медные концентраты содержали никеля на 0,80÷0,83 абс.% меньше при более высоком содержании в них меди - на 0,60÷1,07 абс.% Прирост извлечения меди в медный концентрат по сравнению с прототипом составил 2,23÷3,23 абс.%. Извлечение серы в отвальные хвосты увеличилось на 4,99÷5,69 абс.%.

При выходе значений параметров постадиального кондиционирования промежуточных продуктов флотации с серосодержащими реагентами-модификаторами за пределы заявленного диапазона основные показатели флотационного разделения руды резко ухудшаются, приближаясь к результатам, получаемым по способу-прототипу.

В частности, в опыте 5, характеризующемся запредельно низкими параметрами постадиального кондиционирования (массовое отношение сульфидной серы одного реагента-модификатора к химической группе SO3H другого реагента-модификатора составляет 1:14,7; рН=5,8 ед.), был получен никелевый концентрат, содержащий 9,45% никеля. При этом извлечение никеля в никелевый концентрат составило 74,77%. Медный концентрат характеризовался повышенным содержанием никеля - 1,23%, а извлечение в него меди составило только 78,13%. В отвальные хвосты, выход которых составил 61,98%, было извлечено 47,00% серы. Эти показатели сравнимы с результатами разделения руды, получаемыми по способу-прототипу (опыт 1).

При запредельно высоких параметрах постадиального кондиционирования (массовое отношение сульфидной серы одного реагента-модификатора к химической группе SO3Н другого реагента-модификатора составляет 1:0,4; рН=8,3 ед.) полученные показатели обогащения (опыт 6) практически такие же, как в способе-прототипе (опыт 1). Содержание никеля в никелевом концентрате - 9,62%, при извлечении 73,16%. Медный концентрат содержал повышенный процент никеля - 1,41%, а извлечение в него меди составило 75,31%. Выход отвальных хвостов - 61,98%; извлечение в них серы - 46,51%.

В опыте 14 при кондиционировании промежуточных продуктов флотации в качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, использовали раствор, содержащий бисульфит натрия и амидосульфоновую кислоту. Достигнуты более высокие результаты, чем в экспериментах с раздельным использованием бисульфита натрия (опыт 2) и амидосульфоновой кислотой (опыт 11). Получен никелевый концентрат, содержащий 12,10% никеля при его извлечении 80,59%. Содержание металлов в полученном медном концентрате составило: 0,65% никеля и 29,65% меди. Извлечение меди в медный концентрат - 80,25%. Выход общих хвостов составил 66,32% при извлечении в них серы - 52,30%. С общими хвостами флотации было потеряно: 12,60% никеля и 1,52% меди, что сравнимо с уровнем потерь металлов в способе-прототипе. Полученные в опыте 14 показатели значительно выше результатов, полученных по способу-прототипу (опыт 1). Никелевый концентрат содержал на 2,89 абс.% никеля больше при более высоком его извлечении - на 8,95 абс.%. Медный концентрат содержал никеля на 0,87 абс.% меньше при более высоком содержании меди - на 1,48 абс.%. Прирост извлечения меди в медный концентрат по сравнению с прототипом составил 3,44 абс.% Извлечение серы в отвальные хвосты увеличилось на 7,01 абс.%.

В опыте 15 флотационное разделение руды проведено таким образом, чтобы добиться максимально высокого качества медного и никелевого концентратов при сохранении примерно одинакового со способом-прототипом (опыт 1) уровня целевого извлечения цветных металлов в концентраты. Этот опыт наиболее убедительно иллюстрирует преимущества предлагаемого способа - возможность значительного повышения качества целевых концентратов и сокращение их физической массы без увеличения потерь ценных компонентов с отвальными продуктами обогащения. Содержание никеля в никелевом концентрате составило 15,07%, что на 5,86 абс.% выше, чем в способе-прототипе (9,21%). При этом извлечение никеля в никелевый концентрат оставалось не ниже (73,50%), чем в прототипе - 71,64%. Полученный медный концентрат содержал 0,51% никеля и 30,10% меди. Эти показатели существенно выше, чем в способе-прототипе - 1,52% и 28,17% соответственно. При этом извлечение меди в медный концентрат составило 76,79% (в прототипе - 76,81%). Прирост извлечения серы в отвальные хвосты по сравнению с прототипом составил 6,31 абс.%.

В целом анализ полученных результатов показывает, что при оптимальном значении параметров постадиального кондиционирования промежуточных продуктов флотации с серосодержащими реагентами-модификаторами (опыты 2 и 14) использование предлагаемого способа позволяет добиться значительно более высоких показателей разделения руды по сравнению со способом-прототипом (опыт 1):

- позволяет повысить содержание никеля в никелевом концентрате с 9,21 до 10,31÷12,10% при одновременном увеличении полноты извлечения никеля в никелевый концентрат с 71,64 до 80,19÷80,59%;

- в получаемых медных концентратах массовая доля никеля снижается с 1,52 до 0,65÷0,71%, в то время как содержание меди увеличивается с 28,17 до 29,22÷29,66%. Извлечение меди в медный концентрат при этом увеличивается с 76,81 до 80,25÷80,56%;

- одновременно, без увеличения потерь ценных компонентов, повышается извлечение серы в отвальные хвосты флотации с 45,29 до 50,29÷52,30%.

Данный режим разделения руды предпочтителен одновременно как для улучшения экологии последующей переработки селективных никелевого и медного концентратов, так и для улучшения технико-экономических показателей производства товарных цветных металлов.

При необходимости, способ позволяет добиться значительно более высокого качества селективных никелевого и медного концентратов (опыт 15) по сравнению с прототипом (опыт 1) при сохранении базовой полноты целевого извлечения цветных металлов в концентраты и глубоком выводе серы пирротина в отвальные хвосты. В частности, при извлечении никеля в никелевый концентрат на уровне 73,50%, а меди в медный - 76,79% содержание никеля в никелевом концентрате в предлагаемом способе увеличивается с 9,21 до 15,07%, а содержание меди в медном концентрате - с 28,17 до 30,10%. При этом содержание никеля в медном концентрате снижается с 1,52 до 0,51%, т.е. ˜ в 3 раза, а уровень извлечения серы в отвальные хвосты флотации увеличивается с 45,29 до 51,60%.

К основным достоинствам предлагаемого способа относится возможность решения одновременно нескольких актуальных проблем:

- повышения комплексности переработки уникальных сульфидных медно-никелевых пирротинсодержащих руд;

- снижения инвестиционных затрат и эксплуатационных расходов в сфере металлургического производства за счет поступления в переработку более качественных концентратов;

- уменьшения техногенного воздействия на окружающую среду за счет более глубокого вывода серы в отвальные хвосты, обеспечивающего уменьшение объема выбросов диоксида серы и выхода шлаков в цикле пирометаллургического производства;

- вовлечения в производство отвального продукта глиноземного производства - белитового шлама, играющего роль щелочного реагента для производства сульфидсодержащего реагента - модификатора;

- частичной утилизации диоксида серы, в том числе из бедных металлургических газов, за счет использования диоксида и триоксида серы для производства сульфоксидного реагента-модификатора: бисульфита и сульфоновой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПИРРОТИНСОДЕРЖАЩИХ ПРОДУКТОВ | 2003 |

|

RU2256508C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2254931C2 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ МЕДИ ИЗ ХАЛЬКОПИРИТ-КУБАНИТОВЫХ ПИРРОТИНСОДЕРЖАЩИХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2252822C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

Изобретение относится к области обогащения полезных ископаемых методом пенной флотации, в частности к флотационному разделению сульфидных медно-никелевых пирротинсодержащих руд, и может быть использовано при флотационном обогащении других материалов, содержащих минералы меди, никеля и железа. Позволяет осуществлять более глубокий вывод бедного пирротина в отвальный продукт обогащения без увеличения потерь ценных компонентов. Способ включает измельчение руды, коллективную флотацию в присутствии сульфгидрильных собирателей с получением коллективного медно-никелевого концентрата, никель-пирротинового продукта и породных хвостов. Коллективный медно-никелевый концентрат доизмельчают и проводят постадиальное кондиционирование промежуточных продуктов флотации с серосодержащими реагентами-модификаторами, один из которых содержит серу в сульфидной форме, а другой - в составе сульфоксидного комплекса. Пульпу материала подвергают промежуточной аэрации и последующему флотационному выделению минералов меди в селективный медный концентрат, проводимому в присутствии сульфгидрильного собирателя. Никель-пирротиновый продукт направляют на флотационное разделение в присутствии реагента-регулятора среды, сульфгидрильного собирателя и реагента-депрессора пирротина с получением селективного никелевого концентрата и никельсодержащего пирротинового концентрата. В качестве реагента-модификатора, содержащего серу в составе сульфоксидного комплекса, используют водорастворимые неорганические и/или органические соединения, содержащие в своем составе химическую группу SO3H. При этом массовое отношение сульфидной серы одного реагента-модификатора к химической группе SO3H другого реагента-модификатора составляет 1:(0,5÷14,5), а значение рН на заключительной стадии кондиционирования поддерживают в диапазоне 5,9÷8,2 ед. 4 з.п. ф-лы, 1 табл.

| БЛАТОВ И.А | |||

| Обогащение медно-никелевых руд | |||

| - М.: ГУП Издательский дом «Руда и металлы», 1998, с.98-99 | |||

| Модификатор для флотации медноникелевых руд | 1976 |

|

SU607596A1 |

| Способ обогащения руд | 1990 |

|

SU1779409A1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МЕДИСТЫХ РУД | 1997 |

|

RU2134616C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕДНО-НИКЕЛЕВЫХ РУД | 1997 |

|

RU2133153C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ МЕДИ ИЗ ХАЛЬКОПИРИТ-КУБАНИТОВЫХ ПИРРОТИНСОДЕРЖАЩИХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2252822C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1996 |

|

RU2116840C1 |

Авторы

Даты

2008-03-27—Публикация

2006-05-03—Подача