Настоящее изобретение относится к устройству для преобразования полотна гибкого упаковочного материала в трубчатую конфигурацию посредством вращающихся формующих роликов, которые определяют отверстие для материала.

Уровень техники

В ряде упаковочных и наполнительных машин для изготовления, например, упаковочных контейнеров, имеющих форму параллелепипеда, в основном, для жидких пищевых продуктов, полотнообразный гибкий упаковочный материал непрерывно преобразуется в трубчатую конфигурацию, в которой оба ее продольных края сводят вместе с возможностью перекрывания и скрепляют. Далее, желательное содержимое подают в трубу упаковочного материала и поперечно сваривают с одинаковыми интервалами в участках поперечного заваривания. Запечатанные секции трубы, таким образом, наполненные своим содержимым, далее отделяются от трубы посредством разрезов на участках заваривания и формуются, где это применимо, посредством складывания в желательную геометрическую конструкцию в зависимости от того, как ориентированы два сварных шва, размещенных перпендикулярно продольному направлению трубы. Упаковочный контейнер может, например, задаваться в форме параллелепипеда.

Преобразование изначально плоского упаковочного материала в трубчатую конфигурацию имеет место с помощью ряда формующих устройств, которые, в частности, включают в себя формующие ролики. Эти формующие ролики размещены кольцеобразно вокруг круглого отверстия для упаковочного материала. Формующие ролики способны свободно вращаться и вместе заставляют упаковочный материал принимать по существу круглое сечение таким образом, что его продольные края могут быть приварены друг к другу. В последних формующих устройствах труба материала приобретает свое окончательное сечение и может быть выполнено продольное заваривание.

Такое формующее устройство описано, например, в описании Европейского патента EP 0 427 027.

В последнее время в обычную практику вошло обеспечение упаковочных контейнеров открывающими устройствами типа содержащего разливочное отверстие, которое ограничивается горлышком, которое на его внешней стороне снабжено резьбой, и крышкой, которая размещена с возможностью навинчиваться и свинчиваться с горлышка. Открывающее устройство также может включать в себя отрывную мембрану, которая изначально закрывает разливочное отверстие и составляет одно целое с горлышком. Многие из этих открывающих устройств используются посредством склеивания или термосваривания на упаковочных контейнерах, когда они окончательно сформованы. Однако технология для формования литьем под давлением горлышка выполняется непосредственно на плоском полотне материала в отверстиях, сжимаемых специально для этой цели. Технология описывается, например, в международной патентной публикации WO 98/18609 и патенте США 6,386,851. В случае введения открывающих устройств данного типа, описанного во вводной части, эта технология используется для формования литьем под давлением горлышка, а также мембраны непосредственно на полотне перед формованием трубы, при этом крышка не применяется до тех пор, пока упаковочный контейнер не сформуется окончательно.

При использовании относительно плоских открывающих устройств, например тех, которые включают отгибаемый колпачок, который не имеет ранее описанного горлышка, вышерассмотренная технология не требует изменений или требуются крайне незначительные модификации для устройств формования трубы. Открывающие устройства с горлышками и мембраной, которые могут выступать примерно на 10 мм из полотна материала, однако не являются такими же простыми в применении, как в предшествующем уровне техники формующих устройств. Как упоминалось ранее, нижнее последнее из формующих устройств соответствует по размеру желаемому окончательному диаметру трубы материала и именно здесь операция продольного заваривания имеет место. Когда полотно материала с выступающим открывающим устройством, таким образом, проходит через упомянутое формующее устройство, труба принудительно вдавливается внутрь к центру трубы, возможно, вместе с открывающим устройством, при этом сдавливается вместе с чем-либо, для того чтобы могло пройти открывающее устройство. Это может приводить к нежелательным напряжениям как на полотне, так и открывающем устройстве. В верхних формующих устройствах эта проблема решается тем, что ролик, который расположен на пути открывающих устройств, постоянно отодвигается. Один негативный эффект этого решения состоит в том, что из-за собственной жесткости полотна материала будет происходить некоторое изгибание наружу трубы в зазоре. Это не имеет последствий в верхних расположенных ранее формующих устройствах. Однако такое изгибание наружу является нежелательным в самом нижнем последнем формирующем устройстве, т.к. при формовании продольного заваривания важно в этом положении иметь возможность сохранять неизменную в сечении конструкцию.

Сущность изобретения

Таким образом, одной целью настоящего изобретения является создание устройства для преобразования полотна гибкого упаковочного материала в трубчатую конфигурацию посредством вращающихся формующих роликов, которые ограничивают отверстие для материала, устройства, позволяющего открывающим устройствам, размещенным на полотне, проходить через отверстие для материала с минимальным влиянием на сечение трубчатой конструкции.

Эта цель достигается посредством устройства, которое характеризуется тем, что, по меньшей мере, один из формующих роликов выполнен с возможностью перемещаться относительно полотна материала, когда упомянутое открывающее устройство проходит через упомянутое отверстие для материала. Посредством временно перемещающегося формующего ролика или роликов, которые лежат на пути открывающего устройства, сечение трубчатого материала может поддерживаться по существу неизменным, что обеспечивает то, что равномерное продольное заваривание может быть выполнено с хорошим результатом, что эффективно снижает риск того, что открывающее устройство прижимается к трубе материала таким образом, что возникают деформации в бумаге, что может обуславливать складки и утечку между открывающим устройством и трубой материала. Подобным образом, эффективно снижается риск того, что открывающее устройство будет повреждено.

В одном предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый перемещаемый формующий ролик является одним из формующих роликов, который будет лежать на пути открывающего устройства через отверстие для материала.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый формующий ролик способен перемещаться из первого положения, в котором он контактирует с полотном материала, во второе положение, в котором он не контактирует с полотном материала.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый формующий ролик способен вращаться вокруг своей собственной оси и размещен с возможностью поворота вокруг оси, которая продолжается через центр вращения, и перемещение формующего ролика из первого положения во второе положение, таким образом, состоит из поворота вокруг упомянутого центра вращения и оси. Таким образом, формующий ролик может быть эффективно перемещен из его положения между другими формующими роликами.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый поворот инициируется тем, что открывающее устройство приходит в контакт и толкает формующий ролик. В результате интервал времени, когда труба материала не поддерживается формующим роликом, может быть очень коротким, что снижает риск того, что труба материала будет отогнута в зазор, что имеет место, когда формующий ролик находится во втором положении.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый поворот обеспечивается и регулируется эластичным элементом во взаимодействии с формующим роликом и как результат эластичного растяжения формующий ролик размещается для полного возвращения из второго положения в первое положение, когда контакт с открывающим устройством прекращается. Решение этого типа является несложным, функционально надежным и может регулироваться чисто механически.

Согласно одному варианту осуществления настоящего изобретения второе положение формующего ролика ограничивается упором, который ограничивает поворот формующего ролика. Следовательно, формующий ролик не допускается в максимально допустимое положение в виде максимального отклонения от первого положения, которое может теоретически возникать при том, что открывающее устройство действует на формующий ролик. Посредством такого исполнения стремление формующего ролика вернуться в первое положение, когда открывающее устройство прошло, будет увеличиваться. При этом возможности трубы деформироваться наружу или отгибаться наружу в области формующего ролика, уменьшаются. Естественным образом, такое исполнение также может привести к тому, что давление на открывающем устройстве по отношению к трубе несколько возрастает. Однако упор должен быть выполнен и размещен таким образом, что давление на открывающее устройство будет настолько незначительным, что не возникает риск какой-либо значительной деформации упаковочной трубы.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый формующий ролик подвешен так, что он может перемещаться, когда сила или компонент силы в направлении продвижения полотна материала изначально действует на формующий ролик, при этом сила или компонент силы возникает при контакте между формующим роликом и открывающим устройством, пока формующий ролик сохраняет свое положение, если по существу подвергается действию только силы или компонента силы, возникающего от полотна материала и направленного перпендикулярно направлению продвижения полотна материала. С учетом собственной жесткости упаковочного материала труба материала стремится вернуться к форме полотна. Эти формующие ролики обеспечивают, что сечение трубы сохраняется. В результате было бы крайне неприемлемо, если бы формующий ролик мог подвергаться воздействию силы со стороны трубы материала. В таком случае нельзя было бы достичь положительного эффекта и было бы невозможно сохранить сечение. Целью также является создание устройства, в котором нет значительной силы, которая неизбежно должна возникать со стороны открывающего устройства для перемещения формующего ролика, т.е. формующий ролик должен сразу отступать, когда открывающее устройство входит в контакт с ним. В ином случае существует риск того, что труба материала будет вместо этого прогибаться внутрь или что открывающее устройство будет повреждено. Например, устройство, в котором эластичный элемент также непрерывно функционирует по удержанию трубы материала, не может быть выполнено легкоподвижным в достаточной степени. Вместо этого вся проблема решается путем создания устройства, жесткого в одном направлении и упруго деформируемого в другом направлении.

В одном предпочтительном на данный момент варианте осуществления настоящего изобретения формующие ролики установлены с возможностью вращения в по существу кольцевой скобе.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения перемещаемый формующий ролик размещен с возможностью поворота вокруг упомянутого центра вращения с помощью крепления, при этом упомянутое крепление установлено с возможностью вращения в кольцевой скобе в упомянутом центре вращения, причем эластичный элемент закреплен в кольцевой скобе, а также в креплении на первой стороне от упомянутого центра вращения, и при этом упомянутый формующий ролик сочленен с возможностью вращения в креплении на второй стороне от упомянутого центра вращения. Таким образом, два противодействующих вращающих момента легко достигаются вокруг центра вращения.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения крепление является U-образным, формующий ролик сочленен во внешних свободных секциях элементов U-образной формы, эластичный элемент закреплен в центральной секции U-образной формы между элементами, кольцевая скоба включает в себя фиксированные оси, которые установлены в упомянутом центре вращения крепления. Это является эффективным и механически простым решением для выполнения перемещения формующего ролика.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения эластичным элементом является натяжная пружина. Натяжные пружины являются экономичными и бывают различной длины и различной жесткости, в результате чего они просты в эксплуатации.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутый формующий ролик находится во взаимодействии с перемещающим средством, которое находится во взаимодействии со средством для обнаружения упомянутого открывающего устройства и формующий ролик размещается для перемещения посредством упомянутого перемещающего средства, когда упомянутое открывающее устройство достигает отверстия для материала. Это является одним альтернативным способом осуществления перемещения формующего ролика.

В другом предпочтительном на данный момент варианте осуществления настоящего изобретения упомянутые средства перемещения перемещают формующий ролик из первого положения во второе положение сразу перед тем, как открывающее устройство достигает отверстия для материала, и упомянутые средства перемещения перемещают формующий ролик назад в первое положение, когда открывающее устройство прошло через отверстие для материала. Таким образом, не возникает контакта между открывающим устройством и формующим роликом, что может оказаться предпочтительным в определенных случаях, например, если открывающее устройство все еще очень горячее и поэтому хрупкое после операции литья под давлением или если исполнение открывающего устройства таково, что оно включает в себя части, которые могут быть легко повреждены при контакте с формующим роликом.

Краткое описание чертежей

Ниже будет описан более подробно один предпочтительный на данный момент вариант осуществления настоящего изобретения, посредством ссылки на сопроводительные чертежи, в которых:

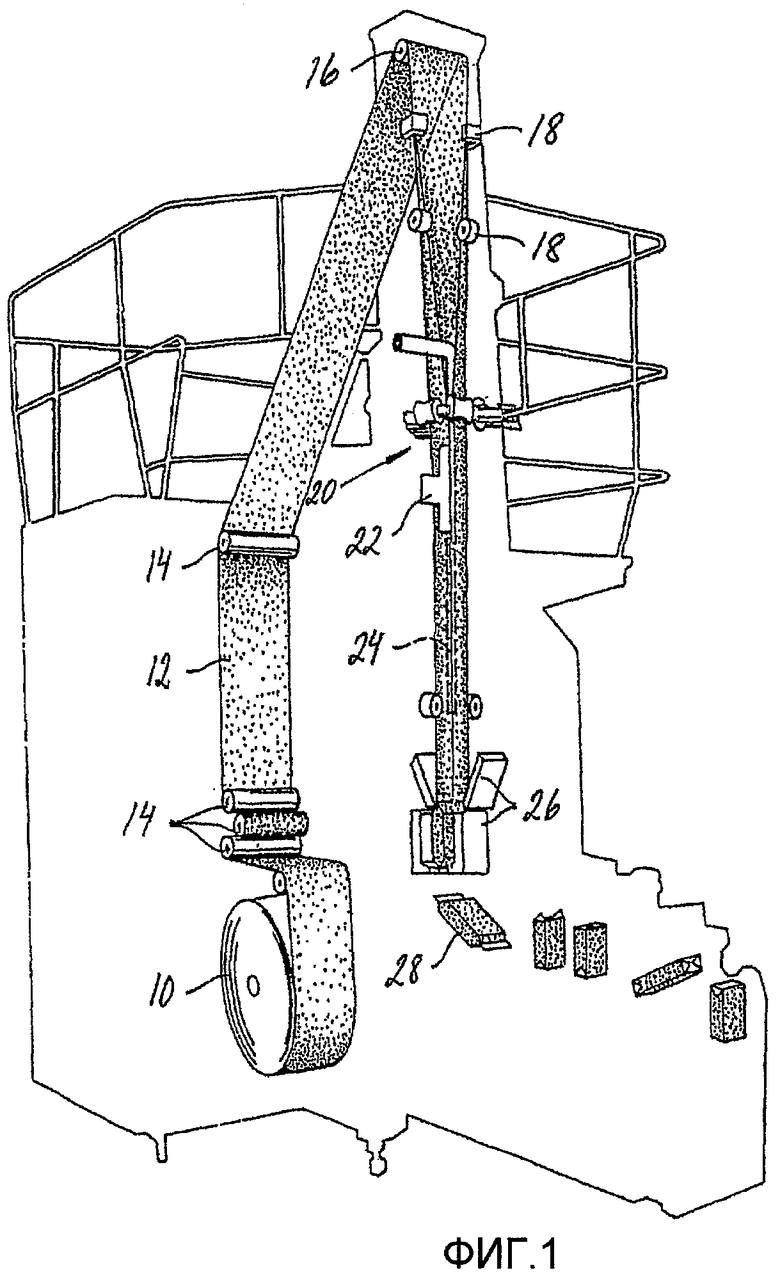

Фиг.1 схематично иллюстрирует упаковочную и наполнительную машину, включающую в себя устройство согласно настоящему изобретению;

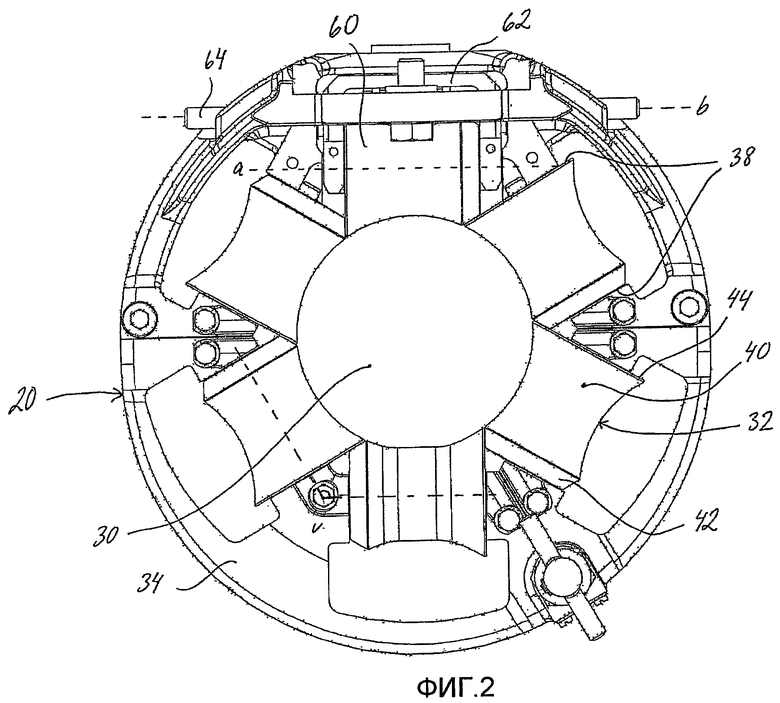

Фиг.2 схематично иллюстрирует первый вариант осуществления устройства согласно настоящему изобретению, если смотреть сверху;

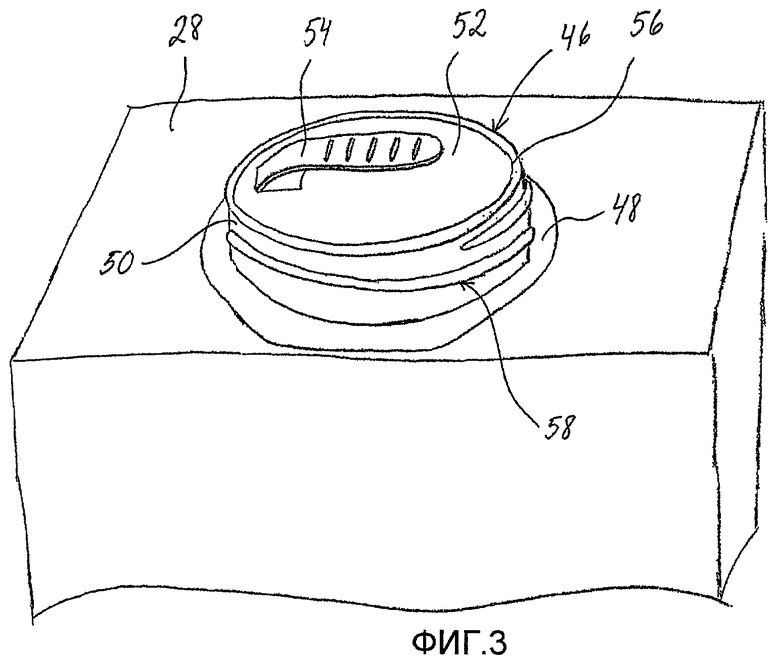

Фиг.3 схематично иллюстрирует один вид открывающего устройства, для использования которого предназначено устройство согласно настоящему изобретению;

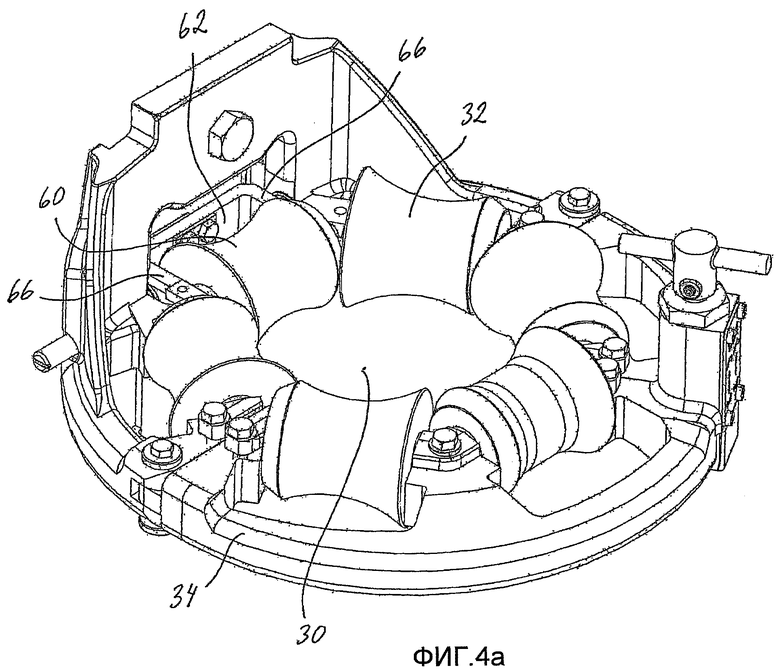

Фиг.4а схематично иллюстрирует вид в перспективе устройства, изображенного на фиг.2, в состоянии, где один из формующих роликов изображен в его первом положении;

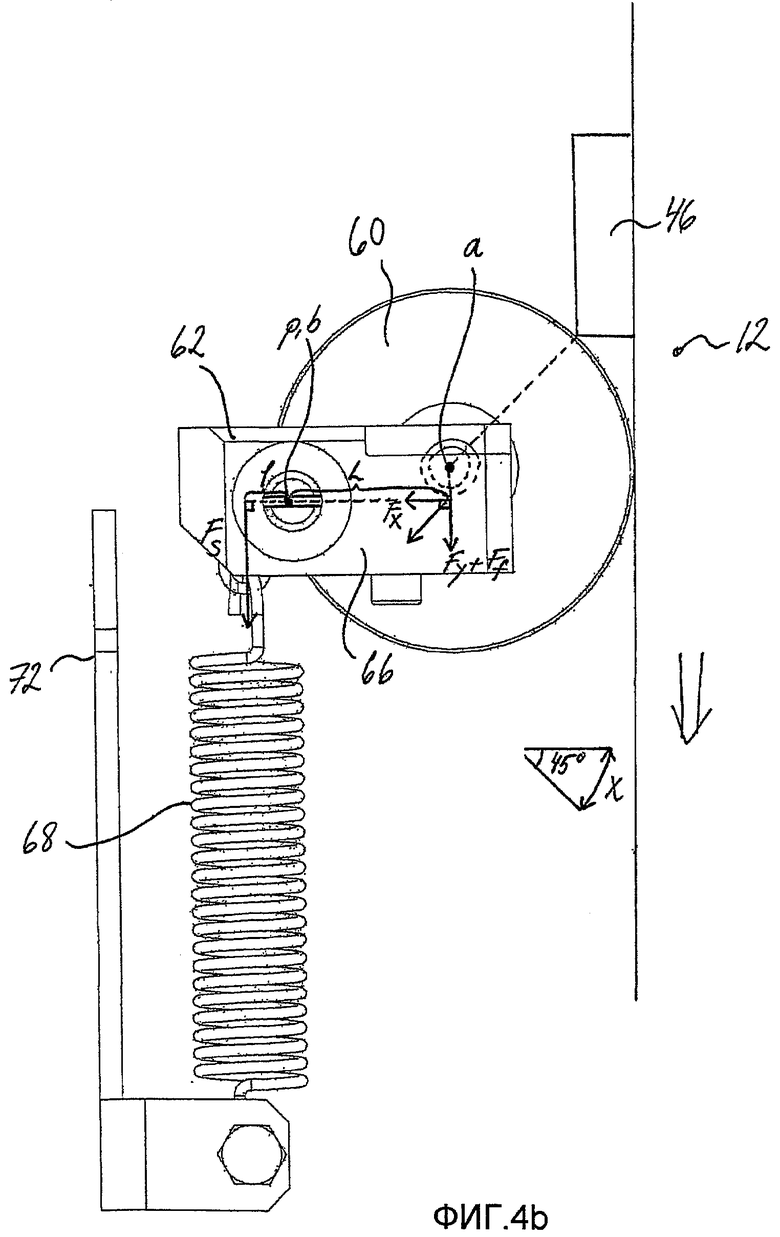

Фиг.4b схематично иллюстрирует вид сбоку ряда частей, содержащихся в устройстве, изображенном на фиг.4а, в упомянутом первом положении;

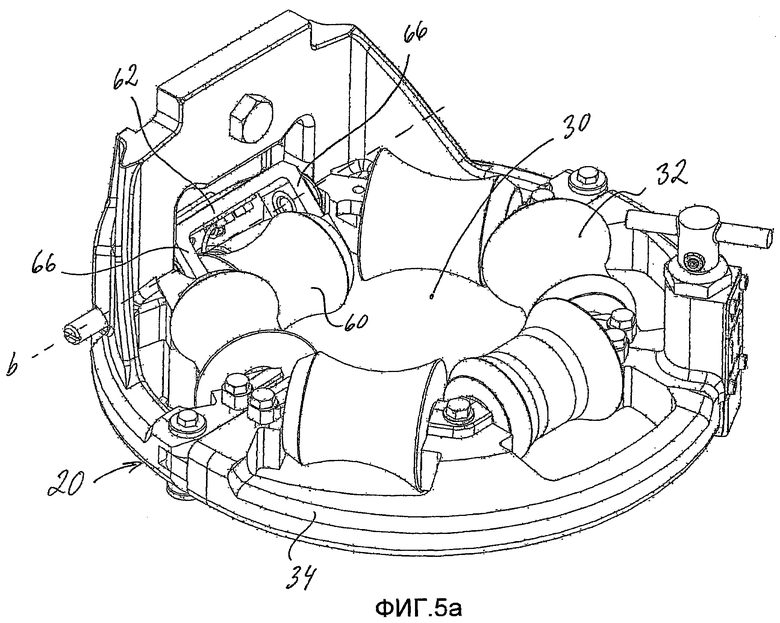

Фиг.5а схематично иллюстрирует вид в перспективе, подобный изображенному на фиг.4а, где упомянутый формующий ролик вместо этого показан в своем втором положении;

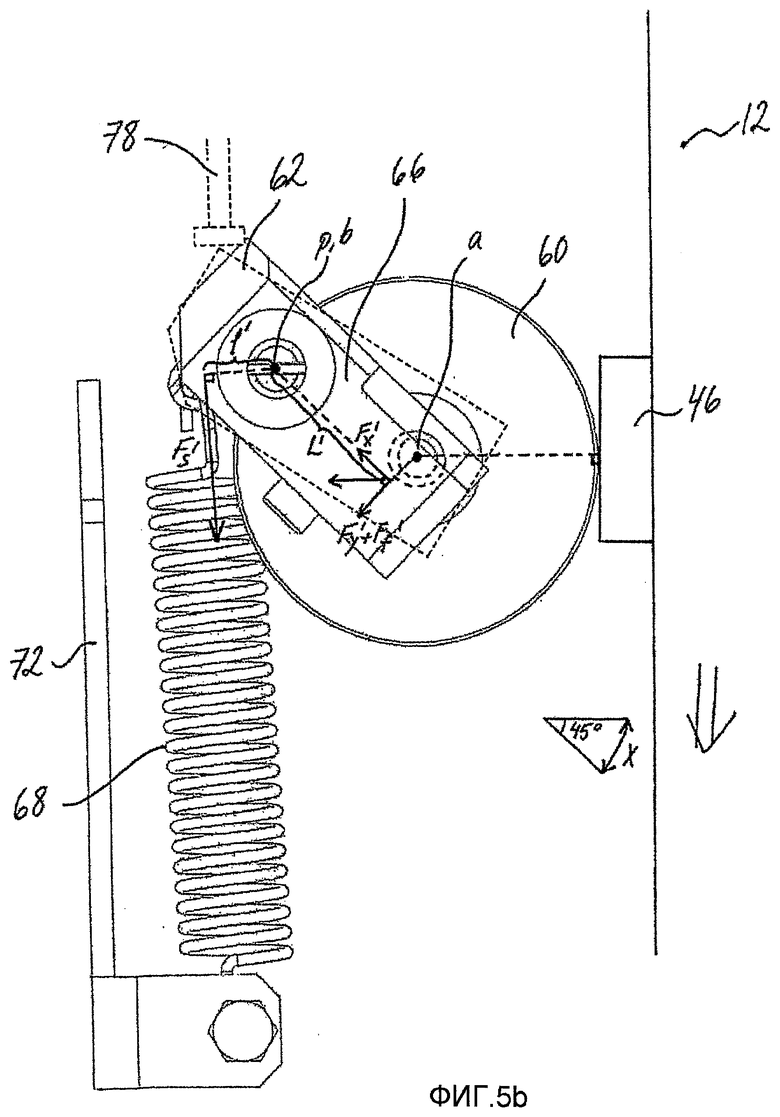

Фиг.5b схематично иллюстрирует вид сбоку ряда частей, содержащихся в устройстве, изображенном на фиг.5а, в упомянутом втором положении;

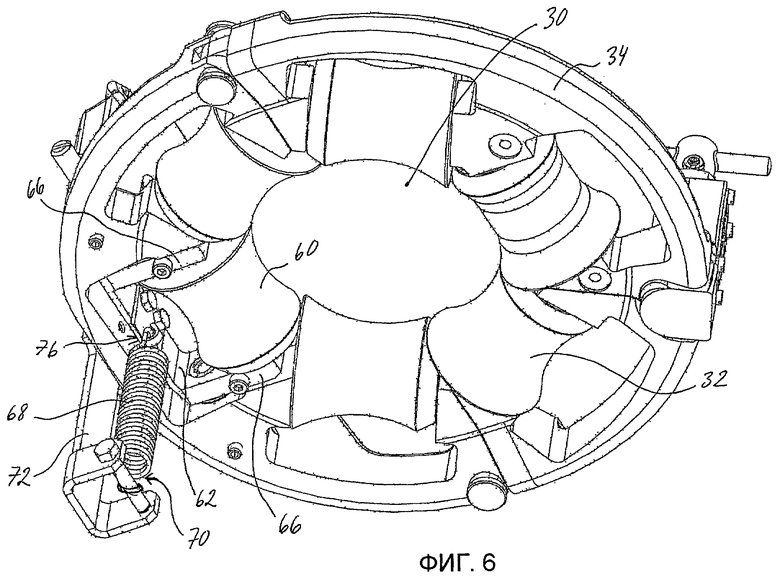

Фиг.6 схематично иллюстрирует вид в перспективе устройства, изображенного на фиг.2, видимого с его нижней стороны; и

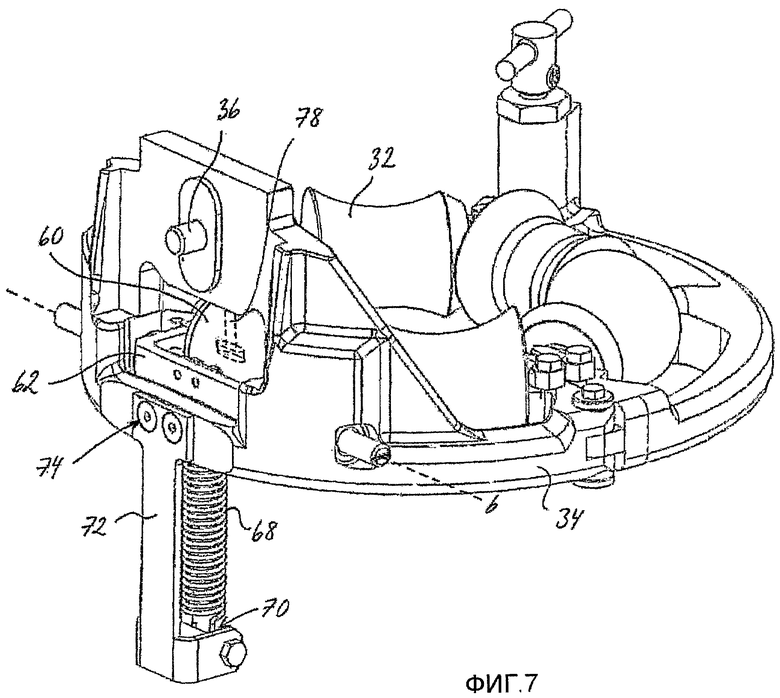

Фиг.7 схематично иллюстрирует вид в перспективе сзади устройства, изображенного на фиг.2.

Сопровождающие чертежи не являются взаимно масштабированными.

Описание предпочтительных вариантов осуществления

Устройство согласно настоящему изобретению может предпочтительно быть использовано в упаковочной и наполнительной машине данного вида, который был описан посредством вводной части и который применяется, например, при изготовлении упаковочных контейнеров, имеющих форму параллелепипеда. Одна такая машина показана на фиг.1.

Эта машина снабжается гибким полотнообразным упаковочным материалом. Упаковочный материал обычного типа содержит основной слой бумаги или картона и окружающие слои термопластика, такого как, например, полиэтилен или полипропилен. Материал может также включать в себя барьерные слои, которые защищают содержимое, например, от света и кислорода. Такой барьерный слой может, например, состоять из алюминиевой фольги.

Полотнообразный упаковочный материал подается в машину в виде бобины с рулоном 10, из которого полотно 12 материала разматывается и направляется по существу вверх через упаковочную и наполнительную машину с помощью направляющих роликов 14. В некоторых упаковочных и наполнительных машинах имеется стерилизационная камера, в которой полотно 12 упаковочного материала подвергается соответствующей стерилизационной обработке для того, чтобы увеличивать срок годности упакованного содержимого. На данном чертеже стерилизационная камера не показана.

В самой верхней области машины полотно 12 упаковочного материала проходит перегибной валик 16 и после этого направляется по существу вертикально вниз через упаковочную и наполнительную машину с помощью устройства 18 для формования, среди прочего, устройством 20 для формования согласно настоящему изобретению. С помощью устройства 18 для формования полотно 12 упаковочного материала сворачивается в трубчатую конфигурацию и на устройстве 20 для формования в соответствии с настоящим изобретением, оба продольных края перекрывают друг друга, и они могут быть скреплены вместе с помощью продольного сварного устройства 22. Концентрически вниз через трубу 12 материала продолжается заливная труба 24, которая продолжается через верхний открытый конец трубы и выпускается в трубу 12 непосредственно над местоположением, где труба 12 преобразуется в запаянные секции, которые впоследствии становятся отдельными упаковочными контейнерами. Запечатывание имеет место с помощью формующих и сварочных зажимов 26, которые взаимодействуют попарно для того, чтобы сжимать и поперечно запечатывать трубу 12 упаковочного материала. Упомянутые зажимы 26 также служат для резки запаянных секций в местах запайки для того, чтобы формовались отдельные упаковочные контейнеры 28.

Фиг.2 изображает первый вариант осуществления устройства 20 согласно настоящему изобретению в прямом виде сверху, т.е. по существу видимого с перегибного валика, изображенного на фиг.1.

В устройстве 20 центрально размещено отверстие 30 для материала, которое по существу круглое и через которое упаковочный материал, во время операции преобразования перемещается по существу непрерывно вниз в упаковочную и наполнительную машину, т.е. продвижение имеет место по существу вертикально, как показано на фиг.1.

Круглое отверстие 30 материала образуется благодаря ряду формующих роликов 32. Формующие ролики 32 имеют диаметр, который непрерывно возрастает к их концевым поверхностям для того, чтобы придавать отверстию 30 для материала желаемую круглую форму. Формующие ролики 32 поддерживаются с возможностью свободного вращения вокруг осей, которые в иллюстрируемом варианте осуществления имеют взаимный угол ν 120°. Оси размещены в кольцевых скобах 34, которые, в свою очередь, через посредство механического крепления 36 (видимого на фиг.7) жестко соединены с рамой упаковочной и наполнительной машины. Каждый формующий ролик 32 включает в себя две по существу плоские концевые поверхности 38, а также рабочую поверхность 40, расположенную между концевыми поверхностями 38 и зацепляющуюся с упаковочным материалом. Между каждой соответствующей концевой поверхностью 38 и рабочей поверхностью 40 каждый формующий ролик имеет скошенный край 42 и нескошенный край 44, и формующие ролики 32 развернуты к лицевой поверхности так, что каждый скошенный край 42 взаимодействует со смежным нескошенным краем 44 на примыкающем формующем ролике 32.

Открывающее устройство 46, для использования которого предназначено устройство 20 согласно настоящему изобретению, изображено на фиг.3 размещенным на упаковочном контейнере 28. Открывающее устройство 46 принадлежит к типу, который изготовлен литьем под давлением поверх зажатого отверстия в полотне 12 упаковочного материала. Операции зажатия и литья под давлением имеют место непосредственно в упаковочной и наполнительной машине. Сначала отверстие зажимается в полотне 12 упаковочного материала, затем одна половина инструмента для формования размещается на одной стороне полотна и другая половина того же инструмента для формования на другой стороне полотна. Обе полуформы вместе формируют полость, в которой размещается край отверстия. Когда литьевая форма находится в положении над отверстием, расплавленный полимерный материал впрыскивается в полость для формования открывающего устройства. Более подробно это описано в ранее упоминавшихся публикациях WO 98/18609 и патенте США 6,386,851.

Открывающее устройство 46 также принадлежит типу с фланцем 48 рядом с полотном материала, из которого продолжается горлышко 50. Горлышко 50 определяет разливочное отверстие, которое снабжено отрывной мембраной 52. Мембрана 52 обеспечивает то, что открывающее устройство 46 перед открыванием полностью непроницаемо и указывает, что упаковочный контейнер ранее не открывался. Мембрана 52 изготовлена литьем под давлением при такой же операции, как горлышко 50, и представляет собой его одно целое. Для того чтобы мембрана 52 могла удаляться, она снабжена устройством 54 с отрывным язычком. В линии между разливочным отверстием горлышка и мембраны 52 также предусмотрена линия 56 разупрочнения для облегчения отрывания мембраны 52. Когда упаковочный контейнер 28 реализуется в продаже, мембрана 52, естественно, закрыта, например, завинчивающейся крышкой. Однако в этом описании завинчивающаяся крышка не предусматривается в концепции открывающего устройства, поскольку упаковочные контейнеры не снабжаются завинчивающимися крышками до окончательного складывания и наливания в отдельный элемент, расположенный снаружи упаковочной и наполнительной машины. Таким образом, они не проходят устройство 20 согласно настоящему изобретению. Функция завинчивающейся крышки состоит в обеспечении некоторого повторного закрывания после того, как мембрана 52 была оторвана. Завинчивающаяся крышка имеет внутреннюю резьбу, которая взаимодействует с внешней резьбой 58 на горлышке 50.

Для того чтобы сохранить диаметр трубы, когда открывающее устройство 46, выступающее из полотна 12 материала, проходит через отверстие 30 для материала, ролик или ролики 32 из ранее упоминавшихся, которые будут лежать на пути открывающего устройства, закреплены в скобах 34 иным образом, чем остальные ролики. Этот формующий ролик или ролики выполнены с возможностью перемещения относительно полотна 12 материала по траектории следования открывающего устройства 46. Ниже со ссылкой на фиг.2 и 4-7 будет описано, как решается эта проблема.

В устройстве 20, изображенном на фиг.2, имеется задний формующий ролик 60, который выполнен с возможностью перемещения, т.е. тот формующий ролик 60, который изображен самым верхним на чертеже. Этот формующий ролик 60 выполнен с возможностью перемещения из первого положения, см. фиг.4а и 4b, где он контактирует с полотном 12 материала, во второе положение, см. фиг.5а и 5b, где он не контактирует с полотном 12 материала, но вместо этого контактирует с открывающим устройством 46.

Почти такой же, как остальные ролики 32, упомянутый формующий ролик 60 выполнен с возможностью вращения вокруг своей собственной оси а, и это реализовано в том, что он сочленен с возможностью вращения в креплении 62. Кроме того, формующий ролик 60 поворачивается вокруг центра вращения, обозначенного р. Через упомянутый центр вращения р продолжается геометрическая ось b, которая на фиг.4b проходит под прямыми углами к плоскости, которая представляет собой плоскость чертежа. Перемещение формующего ролика из первого положения во второе положение, таким образом, состоит из поворота вокруг упомянутого центра вращения р. Поворот иллюстрирован стрелкой х на фиг.4b и 5b. В описанном варианте осуществления полный поворот х, который может быть достигнут, составляет приблизительно 45°.

Ранее упоминавшееся крепление 62 сочленено с возможностью вращения в кольцевых скобах 34 в упомянутом центре вращения р. Для этого круглые скобы 34 имеют неподвижные оси 64, на которых установлено крепление 62. Кроме того, крепление 62 является U-образным и формующий ролик 60 установлен во внешних свободных секциях элементов 66 U-образной формы, хотя упомянутый центр вращения р расположен на расстоянии на упомянутых элементах 66.

Кроме того, устройство 20 согласно первому варианту осуществления настоящего изобретения включает в себя эластичный элемент 68. В этом случае эластичный элемент 68 представляет собой натяжную пружину. Эта пружина 68 у первого конца 70 закреплена в кольцевой скобе 34 посредством крепления 72 пружины, выступающего вниз из нижней части кольцевой скобы 34. Крепление 72 пружины жестко соединено с кольцевой скобой 34 винтовым соединением 74. Дополнительно пружина 68 на ее другом конце 76 жестко закреплена в поворотном креплении 62 возле центральной секции U-образной формы между элементами 66. Это крепление хорошо видно на фиг.6.

Таким образом, пружина 68 жестко закреплена в креплении 62 на первой стороне от упомянутого центра вращения р, при этом формующий ролик 60 сочленен с возможностью вращения в креплении 62 на второй стороне от упомянутого центра вращения р. Это хорошо видно на фиг.4b и 5b.

Когда формующий ролик 60 размещен в его первом положении (см. фиг.4b) в контакте с полотном 12 материала, крепление 72 пружины и пружина 68 идут параллельно друг другу и направлены по существу под прямыми углами к поворотному креплению 62. Элементы 66 крепления продолжаются, в свою очередь, в этом положении по существу под прямыми углами к полотну 12 материала.

На фиг.4b изображен контур открывающего устройства 46 на полотне 12 материала и он размещен в положении, в котором он только вошел в контакт с перемещаемым формующим роликом. Направление продвижения трубы проходит сверху вниз на чертеже и показано с помощью стрелки. Открывающее устройство 46 будет толкать формующий ролик 60, и это является той сжимающей силой, которая инициирует упомянутый поворот. Как показано на чертеже, сила, исходящая от открывающего устройства 46, имеет компонент в вертикальном направлении, обозначенный Fy и компонент в горизонтальном направлении, обозначенный Fx. Термин вертикальное направление здесь применен для обозначения направления, которое соответствует продвижению полотна материала, и термин горизонтальное направление здесь использован для обозначения направления, перпендикулярного к направлению продвижения полотна материала, т.е. то направление, в котором труба 12 материала стремится расшириться, если формующие ролики не оказывают сопротивления. Компонент Fx силы не может изначально влиять на поворот, в то время как компонент Fy силы с прибавлением вклада силы собственного веса формующего ролика создает вращающий момент вокруг центра вращения р с помощью плеча рычага L. Вращающий момент, который создает противодействие в пружине Fs с помощью ее плеча рычага l, не способен в этом положении поддерживать крепление 62 в его горизонтальном положении, но пружина 68 растягивается и крепление 62 поворачивается на некоторое расстояние вокруг оси вращения b. Когда это происходит, формующий ролик 60 поворачивается на некоторое расстояние от отверстия 30 для материала в его второе положение. Это видно на фиг.5а и 5b.

На фиг.5b изображено второе положение, в котором поворот достигает своей конечной точки и где открывающее устройство 46 расположено в совпадении с формующим роликом 60. У открывающего устройства 46, пришедшего в контакт с формующим роликом 60, контакт поддерживается, но сжимающая сила соответственно приспосабливается так, что формующий ролик не действует на открывающее устройство 46 со значительной силой, т.е. когда открывающее устройство 46 достигает второго положения, формующий ролик 60 не способен нажимать так сильно на открывающее устройство 46, что труба 12 материала деформируется. Некоторая вдавленность внутрь трубы 12 материала может возникать, но она предпочтительно должна быть настолько незначительной, что никакой деформации бумажного слоя в упаковочном материале 12 не возникает. Однако формующий ролик 60 должен быть способен оказывать сопротивление, достаточное для того, чтобы труба 12 материала не допускала выпуклость наружу от отверстия 30 для материала. Выпуклость наружу трубы 12 материала может возникать, но предпочтительно это должно быть очень незначительным. Прежние компоненты Fx и Fy сил, действующие в устройстве, изменили положение от первого положения ко второму положению, и во втором положении они показаны в целях упрощения как Fx' и Fy'. Вклад силы собственного веса формующего ролика обозначен Ff'. Компоненты Fx' и Fy' сил, которые создают вращающий момент вокруг центра вращения р через посредство плеча рычага L', должны, иначе говоря, в этом положении предпочтительно быть равными сжимающей силе Fs', умноженной на ее плечо рычага l'.

Во втором положении, как описано выше, крепление 62 повернуто вокруг центра вращения b и пружина 68 растянута. В таком случае пружина 68 также изменила направление и уже не параллельна креплению 72 пружины, но слегка выровнена по отношению к нему.

Вскоре после момента, показанного на фиг.5b, формующий ролик 60 начинает возвращаться в первое положение, исходное положение. Сначала возвращение происходит постепенно в зависимости от того, как формующий ролик 60 ослабляет свой контакт с открывающим устройством 46, но в этом положении, в котором формующий ролик 60 полностью теряет контакт с открывающим устройством 46, и, как результат, больше не существует какого-либо другого компонента силы, кроме Ff, т.е. вклада от собственного веса формующего ролика в вертикальном направлении, пружина 68 снова сжимается, что имеет в качестве результата то, что крепление 62 смещается обратно вверх так, что формующий ролик 60 снова возвращается в свое первое положение, примыкающее к полотну 12 материала, как показано на фиг.4а и 4b. Вращающий момент, который создает собственный вес формующего ролика вокруг центра вращения р в первом положении, является, таким образом, недостаточным для растяжения пружины 68.

В таком случае формующий ролик 60 сохраняет свое первое положение до тех пор, пока следующее открывающее устройство не подойдет на отверстие 30 для материала. Тогда формующий ролик 60 снова перемещается подобным образом из своего первого положения в свое второе положение, и когда контакт открывающего устройства с формующим роликом 60 прекращается, формующий ролик 60 после этого возвращается в свое первое положение.

Следует понимать, что множество параметров влияет на функцию устройства, такие как, например, жесткость полотна материала и его скорость продвижения; предварительное напряжение, длина и жесткость пружины; собственный вес и размер формующего ролика, а также длина плеча рычага от центра вращения до центра формующего ролика, а также длина плеча рычага от центра вращения до точки крепления пружины соответственно.

Дополнительно к вышеописанному можно упомянуть, что пружина 68 не должна быть более сильной (более жесткой), чем та, которая может поворачивать формующий ролик 60 в сторону сразу, как только открывающее устройство 46 подходит и толкает формующий ролик 60. Однако пружина 68 не должна быть слабее (менее натянутой), чем та, которая U-образное крепление 62 возвращает в горизонтальное положение после того, как открывающее устройство 46 прошло через отверстие 30 для материала и больше не находится в контакте с формующим роликом 60. Если возвращение слишком медленное или совсем не происходит, труба 12 материала может отгибаться в зазор и отверстие 30 для материала будет слишком большое. С другой стороны, если возвращение слишком быстрое, труба 12 материала не будет иметь времени существенно выгибаться. Для того чтобы увеличить стремление формующего ролика 60 вернуться в горизонтальное положение, устройство может дополнительно включать в себя упор 78 для ограничения поворота формующего ролика. Такой упор схематично изображен (и пунктирными линиями) на фиг.5b и 7. Таким образом, упор 78 выполняет функцию предохранения формующего ролика от принятия максимального положения, которое проиллюстрировано на фиг.5b, поскольку поворот приостанавливается раньше, как показано пунктирными линиями на чертеже. С помощью такого упора 78 возможности трубы выгибаться наружу в области формующего ролика 60 ограничены.

Во втором варианте осуществления настоящего изобретения кольцевая скоба и формующие ролики имеют те же свойства, как в вышеописанном варианте осуществления. То, что отличает этот вариант осуществления, состоит в решении относительно того, как формующий ролик или ролики, которые лежат на пути открывающего устройства через отверстие для материала, перемещаются для того, чтобы не оказаться на пути. В этом варианте осуществления формующий ролик сочленен с возможностью вращения на креплении, которое взаимодействует со средством перемещения. Средство перемещения представляет собой данный тип, который может переместить объект из одного положения в другое, например, серводвигатель или пневматический поршень. Средство перемещения, в свою очередь, взаимодействует со средством для обнаружения открывающего устройства. Такое средство для обнаружения может быть каким-либо видом датчика, который выполнен с возможностью обнаружения открывающего устройства, которое в результате перемещения трубы постоянно подводится к отверстию для материала, например фотоэлемент или тому подобное. Датчик сообщается со средством управления, которое управляет перемещением средства перемещения. Предпочтительно сигнал испускается при перемещении из первого положения во второе положение сразу перед тем, как открывающее устройство подходит к отверстию для материала. Подобным образом сигнал при перемещении назад в первое положение испускается, когда открывающее устройство прошло отверстие для материала. Таким же образом формующий ролик не будет входить в контакт с открывающим устройством и время, в течении которого возникает зазор в отверстии для материала, будет настолько коротким, чтобы никогда не возникало ни одно существенное выгибание трубы материала наружу.

В одном альтернативном решении второго варианта осуществления средство для обнаружения может быть датчиком, уже содержащимся в упаковочной и наполнительной машине, т.е. такой датчик, который считывает положение так называемого знака совмещения. В современных машинах этот знак используется для обеспечения того, что декоративный рисунок полотна материала правильно размещается относительно каждого соответствующего упаковочного контейнера. Посредством считывания этого знака обеспечивается косвенная информация в отношении того, где расположено открывающее устройство относительно формующего устройства, и таким образом можно решить, когда наступает время переместить формующий ролик.

Хотя настоящее изобретение было описано только в отношении пары предпочтительных вариантов осуществления, будет очевидно для квалифицированных читателей этого описания, что настоящее изобретение не ограничено этим, но что множество изменений и модификаций понятны без выхода за рамки прилагаемой формулы изобретения.

Конечно, открывающее устройство 46 может быть другого типа, чем то, которое было описано выше, например типа, включающего в себя отгибаемый колпачок, или типа, который не имеет отрывной мембраны и вместо этого снабжен завинчивающейся крышкой или нажимным колпачком уже на начальном этапе.

В иллюстрируемом примере имеется один формующий ролик 60, который способен перемещаться в зависимости от размера формующих роликов относительно размера открывающего устройства, которое должно быть обеспечено для прохода.

Также следует понимать, что пружинное устройство, которое описано выше, может быть другого типа.

Изобретение относится к устройствам для упаковки изделий или жидкостей, в частности к устройствам для преобразования полотна гибкого упаковочного материала в трубчатую конфигурацию посредством вращающихся формующих роликов, которые ограничивают отверстие для материала. При этом, по меньшей мере, один из формующих роликов выполнен с возможностью перемещения относительно материала, когда открывающее устройство, размещенное на полотне материала, проходит через отверстие для материала. Изобретение обеспечивает повышение качества изготовления трубчатой конфигурации за счет уменьшения отклонений ее сечения. 13 з.п. ф-лы, 9 ил.

1. Устройство (20) для преобразования полотна гибкого упаковочного материала (12) в трубчатую конфигурацию посредством вращающихся формующих роликов (32), которые ограничивают отверстие (30) для материала, отличающееся тем, что, по меньшей мере, один формующий ролик (60) способен перемещаться относительно полотна (12) материала, когда открывающее устройство (46), расположенное на полотне материала, проходит через упомянутое отверстие (30) для материала.

2. Устройство (20) по п.1, в котором упомянутый перемещаемый формующий ролик (60) является тем одним из формующих роликов (32), который будет лежать на пути открывающего устройства через отверстие (30) для материала.

3. Устройство (20) по п.1, в котором упомянутый формующий ролик (60) способен перемещаться из первого положения, в котором он контактирует с полотном (12) материала, во второе положение, в котором он не контактирует с полотном (12) материала.

4. Устройство (20) по п.3, в котором упомянутый формующий ролик (60) выполнен с возможностью вращения вокруг своей собственной оси (а) и расположен с возможностью поворота вокруг оси (b), которая продолжается через центр вращения (р), и в котором перемещение формующего ролика из первого во второе положение, таким образом состоит из поворота (х) вокруг упомянутого центра вращения (р) и оси (b).

5. Устройство (20) по п.4, в котором упомянутый поворот (х) инициируется тем, что упомянутое открывающее устройство (46) входит в контакт и толкает формующий ролик (60).

6. Устройство (20) по п.5, в котором упомянутый поворот (х) допускается и регулируется эластичным элементом (68) во взаимодействии с формующим роликом (60), и в котором формующий ролик (60) в результате упругого натяжения, размещается для полного возвращения из второго в первое положение, когда контакт с открывающим устройством (46) прекращается.

7. Устройство (20) по п.4, в котором второе положение формующего ролика (60) ограничивается упором (78), который ограничивает поворот (х) формующего ролика.

8. Устройство (20) по п.5, в котором упомянутый формующий ролик (60) подвешен с возможностью перемещения, когда сила или компонент (Fy+Ff) силы в направлении продвижения полотна материала изначально действует на формующий ролик, при этом сила или компонент силы возникает при контакте между формующим роликом (60) и открывающим устройством (46), пока формующий ролик (60) сохраняет свое положение, если, по существу, подвергается действию только силы или компонента силы, который возникает со стороны полотна материала и направлен перпендикулярно направлению продвижения полотна материала.

9. Устройство (20) по любому из пп.1-8, в котором формующие ролики (32) сочленены с возможностью вращения в, по существу, кольцевой скобе (34).

10. Устройство (20) по п.9, в котором перемещаемый формующий ролик (60) размещен с возможностью поворота вокруг упомянутого центра вращения (р) посредством крепления (62), в котором упомянутое крепление (62) сочленено с возможностью вращения в кольцевой скобе (34) в упомянутом центре вращения (р), в котором эластичный элемент (68) закреплен в кольцевой скобе (34), а также в креплении (62) на первой стороне от центра вращения (р), и в котором упомянутый формующий ролик (60) вращательно установлен в креплении (62) на второй стороне от центра вращения (р).

11. Устройство (20) по п.10, в котором крепление (62) является U-образным, в котором формующий ролик (60) сочленен во внешних свободных секциях элементов (66) U-образной формы, в котором эластичный элемент (68) закреплен в центральной секции U-образной формы между элементами (66), и в котором кольцевая скоба (34) включает в себя неподвижные оси, которые установлены в упомянутом центре вращения (р) крепления (62).

12. Устройство (20) по п.6, в котором эластичный элемент (68) представляет собой натяжную пружину.

13. Устройство (20) по п.2 или 3, в котором упомянутый формующий ролик находится во взаимодействии со средством перемещения, которое находится во взаимодействии со средством для обнаружения упомянутого открывающего устройства (46), и в котором формующий ролик (60) выполнен для перемещения посредством упомянутого средства перемещения, когда открывающее устройство приближается к отверстию (30) для материала.

14. Устройство (20) по п.13, в котором упомянутое средство перемещения перемещает формующий ролик (60) из первого положения во второе положение сразу перед тем, как открывающее устройство (46) достигает отверстия (30) для материала, и в котором упомянутое средство перемещения перемещает формующий ролик (60) назад в первое положение, когда открывающее устройство (46) прошло через отверстие (30) для материала.

| Устройство для формования трубчатого рукава из гибкого пленочного материала | 1990 |

|

SU1806067A3 |

| Захват крана-штабелера | 1980 |

|

SU903292A1 |

| Способ обработки спекающихся углей перед газификацией | 1985 |

|

SU1468914A1 |

Авторы

Даты

2013-02-20—Публикация

2008-11-03—Подача