1

Изобретение относится к обработке твердого топлива окислением и может быть использовано при подготовке твердых топлив к процессу газификации, в частности, паровоздушной газификации под давлением.

Цель изобретения - удешевление процесса обработки спекающихся углей перед газификацией.

Пример 1 (прототип). В аппарате с кипящим слоем осуществляют термическую обработку (окисление) донецкого газового угля паровоздушной смесью с содержанием кислорода в. паре 12%, скорости, равной 2,0 скорости начала псевдоожижения, температуре 673 К и давлении 7 МПа. Индекс вспучивания неокисленного угля 25,5.

По истечении 5-10 мин после начала термической обработки прекращают подачу паровоздушной смеси, окислен- ный уголь выгружают из аппарата и

охлаждают. Индекс вспучивания окисленного угля 6,5.

Пример 2. Аппарат с перфорированной газораспределительной решеткой и наружным электрообогревом нагревают до 49315. К в зоне реакции, после чего осуществляют загрузку угля и начинают подачу воздуха. При этом температуру в слое угля поддерживают равной 473±5 К регулированием нагрузки злектрообогрева. Воздух в аппарат подают в количестве, обеспечивающем скорость в зоне реакции,равную 1,2 скорости начала псевдоожижения, давление в аппарате 0,3 МПа.

Термической обработке подвергают донецкий газовый уголь с индексом вспучивания 25,5. По истечении 5 - 10 мин после подачи окислителя опыт прекращают, перекрывают подачу воздуха, выгружают уголь из аппарата н охлаждают в сосуде с водяньп холодильником. Измеряют индекс вспучива(Л

о сх ;р

4

ния окисленного угля на дилатометрической установке. Индекс вспучивания ра:вен 5,8.

Таким образом, донецкий газовый уголь обрабатывают многократно, меняя температуру, давление и скорости подачи воздуха.

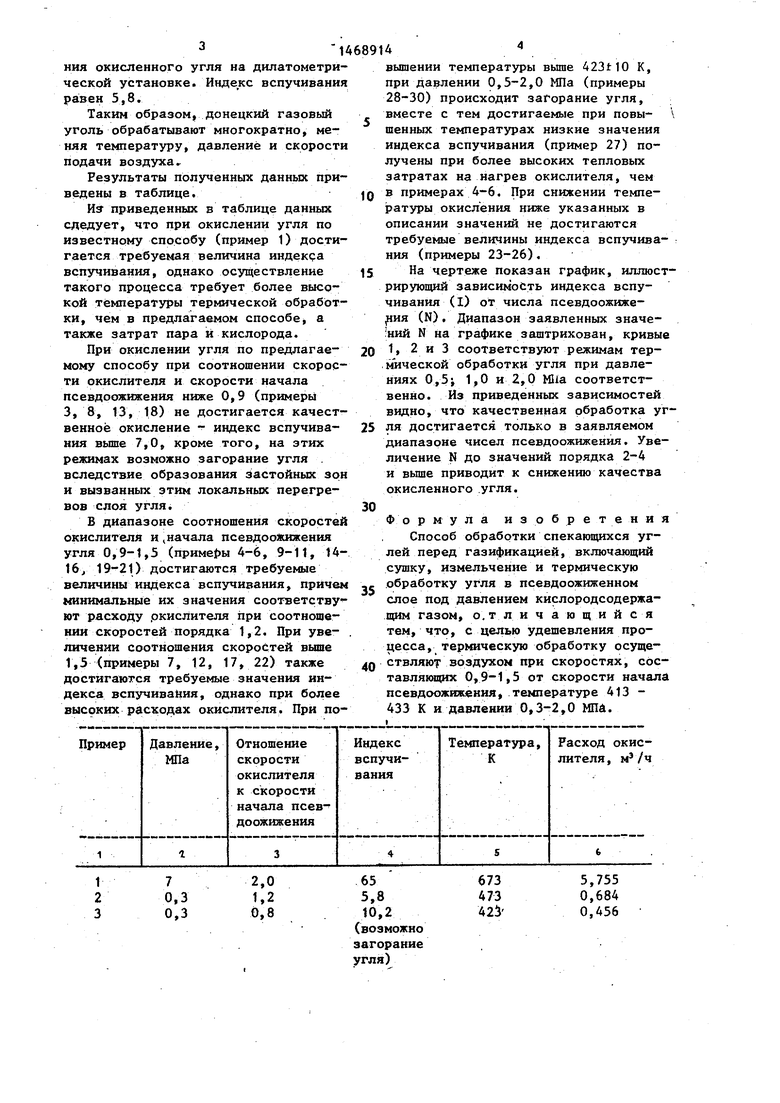

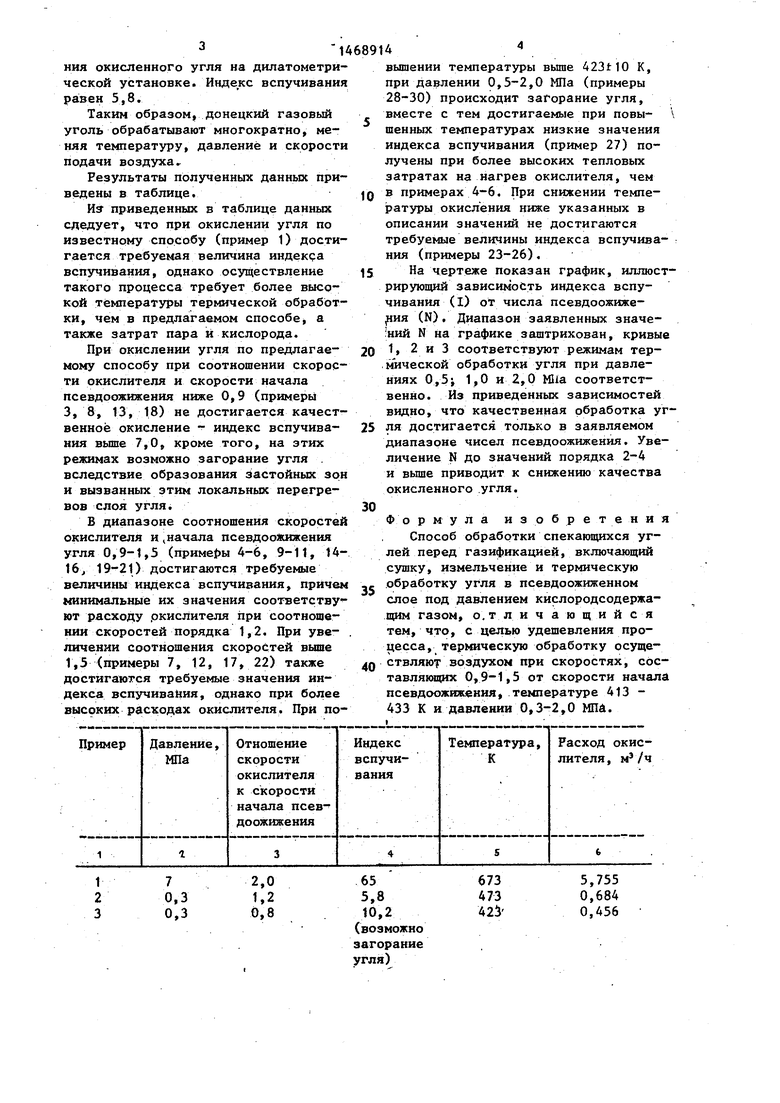

Результаты полученных данных приведены в таблице.

Из- приведенных в таблице данных сдедует, что при окислении угля по известному способу (пример 1) достигается требуемая величина индекса вспучивания, однако осуществление такого процесса требует более высо кой температуры термической обработки, чем в предлагаемом способе, а также затрат пара и кислорода.

При окислении угля по предлагаемому способу при соотношении скорости окислителя и скорости начала псевдоожияения ниже 0,9 (примеры 3, 8, 13, 18) не достигается качественное окисление - индекс вспучивания выше 7,0, кроме того, на этих режимах возможно загорание угля . вследствие образования Застойных зон и вызванных 3ТИМ локальных перегревов слоя угля.

В диапазоне соотношения скоростей окислителя и , начала псевдоожижения угля 0,9-1,5 (примеры 4-6, 9-11, 14- 16j 19-21) достигаются требуемые величины индекса вспучивания, причем минимальные их значения соответствуют расходу ркисЛителя при соотношении скоростей порядка 1,2. При уве- личении соотношения скоростей выше 1,5 (примеры 7, 12, 17, 22) также достигаются требуемые значения индекса вспучивания, однако при более высоких расходах окислителя. При по0

5

0

5

0

5

0

вышении температуры выше 423t10 К, при давлении 0,5-2,0 МПа (примеры 28-30) происходит загорание угля, вместе с тем достигаемые при повы- шенных температурах низкие значения индекса вспучивания (пример 27) получены при более высоких тепловых затратах на нагрев окислителя, чем в примерах 4-6. При снижении температуры окисления ниже указанных в описании значений не достигаются требуемые величины индекса вспучивания (примеры 23-26).

На чертеже показан график, иллюстрирующий зависимость индекса вспучивания (I) от числа псевдоожиже- ия (N), Диапазон заявленных значе- ;ний N на графике заштрихован, кривые 1, 2 и 3 соответствуют режимам тер- .м ической обработки угля при давлениях Of5; 1,0 и 2,0 Ша соответственно. Из приведенных зависимостей видно, что качествениая обработка угля достигается только в заявляемом диапазоне чисел псевдоожижения. Увеличение N до значений порядка 2-4 и вьше приводит к снижению качества окисленного угля.

Формула изобретения

Способ обработки спекающихся углей перед газификацией, включающий сушку, измельчение и термическую обработку угля в псевдоожиженном слое под давлением кислородсодержащим газом, о.т л и ч а ю щи и с я тем, что, с целью удешевления процесса , термическую обработку осуществляют воздухом при скоростях, составляющих 0,9-1,5 от скорости начала псевдоожижения, температуре 413 - 433 К и давлении 0,3-2,0 МПй.

.Продолжение таблицы

vo ir

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения из углеродсодержащего топлива синтез-газа преимущественно для производства аммиака | 1985 |

|

SU1392084A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

| Способ получения искусственного спекающегося углеродсодержащего продукта | 1974 |

|

SU950189A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТХОДОВ | 2006 |

|

RU2424468C2 |

| Способ предварительной термической подготовки спекающихся каменных углей для дальнейшего брикетирования | 1972 |

|

SU712028A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТХОДОВ | 2011 |

|

RU2554970C2 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2004 |

|

RU2278286C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

Изобретение относится к обработке твердого топлива окислением и может быть использовано при подготовке твердых топлив к процессу газификации, в частности к паровоздушной газификации под давлением. Целью изобретения является удешевление процесса обработки спекающихся углей перед газификацией. Для чего уголь предварительно сушат, измельчают и подвергают термической обработке воздухом при скоростях, составляющих 0,9-1,5 от скорости начала псевдоожижения, температуре 413-433 К и давлении 0,3-2,0 МПа. 1 табл. 1 ил.

| Фальбе Ю | |||

| Химические вещества из угля | |||

| М.: Химия, 1980, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

Авторы

Даты

1989-03-30—Публикация

1985-04-30—Подача