Изобретение относится к низкоразмерной нанотехнологии и высокодисперсным материалам и может быть использовано для изготовления фильтрующих, биоактивных и композиционных материалов на основе углеродных наноматериалов, преимущественно на основе многослойных углеродных нанотрубок (МУНТ), нанесением металлических наночастиц.

Известен способ получения покрытий на подложке, включающий нанесение покрытия путем электролитического осаждения при плотности тока менее чем 3 мА/см2 на металлическую матрицу M1 из ванны, содержащей частицы CrAlM2 для соосаждения частиц с матрицей, где M1 представляет, по крайней мере, один элемент, выбранный из группы, состоящей из Ni, Co и Fe, a M2 - по крайней мере один элемент, выбранный из группы, состоящей из Y, Si, Ti, Hf, Та, Nb, Mn, Pt и редкоземельных элементов. При осаждении предпочтительно образуется слой толщиной менее 50 мкм, и осаждение осуществляют при загрузке ванны менее чем 40 г частиц/л (патент РФ №2134313, МПК C25D 15/02, С23С 28/00, 1999 г.).

Покрытие, полученное в соответствии с изобретением, имеет высокое сопротивление окислению и высокое сопротивление термической усталости, однако оно непригодно для получения пористых покрытий из-за высокой его сплошности, обусловленной плотностью тока, приходящейся на единицу поверхности подложки, и характером самой плоской подложки.

Известен способ получения металлических порошков для их использования в качестве катализаторов или фильтрующих материалов (патент РФ №2325472, МПК С25С 5/02, 2006 г.), который принят за прототип. Электроосаждение металла из электролита ведут на подложку, выполненную из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью, до окончания стадии формирования из некристаллических зародышей пентагональных микро- и наночастиц с полостью внутри. Полученные частицы отделяют от подложки, после чего создают условия для их разрушения внутренними напряжениями. Условия для разрушения частиц создают, уменьшая толщину их оболочки, например, травлением, повышая их температуру или увеличивая их размер.

Изобретение позволяет увеличить удельную поверхность порошков после электроосаждения, однако характеризуется повышенной трудоемкостью из-за необходимости отделения осажденного металла от подложки перед повторным нанесением его же на подложку фильтрующего либо каталитического элемента. Другим недостатком является сложность технологии увеличения поверхности получаемых порошков с использованием травления. При травлении крупных фрагментов неизбежно будут растворяться мелкие частички металла, что приводит к снижению выхода продукционного порошка.

Наиболее близким к заявленному является способ получения объемного наноструктурированного материала на подложке электроосаждением металла из электролита на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу, для чего на катоде образуют пространственный каркас из многослойных углеродных нанотрубок и на нем производят осаждение металла из электролита, в результате получают дистанционно разделенные наночастицы металла. Наличие многослойной структуры нанотрубок свидетельствует о высокой удельной поверхности полученной структуры. Получение дистанционно разделенных наночастиц металла на поверхности нанотрубок свидетельствует об индифферентности материала нанотрубок по отношению к осаждаемому металлу (WO 2007/033188 А2, IPC C23C 18/16, UNIVERSITY OF DAYTON, 22.03.2007).

Однако известный способ характеризуется повышенными энергозатратами и не позволяет получать углеродный композитный наноматериал с широким спектром применения, недостижимым при обычном синтезе методом каталитического пиролиза.

Задачей изобретения является совершенствование способа получения несплошных пористых покрытий на пористой подложке для фильтрующих и каталитических элементов путём снижения энергозатрат и расширения спектра функциональных свойств синтезируемых нанотрубок.

Техническим результатом является создание материалов с высокими эксплуатационными характеристиками.

Указанный технический результат достигается созданием способа получения объемного наноструктурированного материала на подложке электроосаждением металла из электролита на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу, для чего на катоде образуют пространственный каркас из многослойных углеродных нанотрубок и на нем производят осаждение металла из электролита, в результате получают дистанционно разделенные наночастицы металла, отличающегося тем, что осаждение наночастиц металла ведут до достижения площади нанесенного металла, примерно в 2 раза превосходящей боковую поверхность элементов каркаса, и на поверхности нанесенного металла проводят синтез новых нанотрубок с диаметром, зависящим от размера наночастиц на подложке.

Проведение осаждения наночастиц металла до достижения площади нанесенного металла, примерно в 2 раза превосходящей боковую поверхность элементов каркаса, и проведение на поверхности нанесенного металла синтеза новых нанотрубок с диаметром, зависящим от размера наночастиц на подложке, обеспечивает следующее:

Снижение удельных затрат на получение материала за счет уменьшения доли нанотрубок в общей массе материала.

Получение углеродного композитного наноматериала с широким спектром применения, недостижимым при обычном синтезе методом каталитического пиролиза.

Высокую удельную поверхность наночастиц, а следовательно и материала, полученного после осаждения металла.

Высокую механическую прочность материала.

Расширение спектра функциональных свойств углеродных нанотрубок путем сообщения им необходимых магнитных, биомедицинских и каталитических свойств.

Низкое гидравлическое и аэродинамическое сопротивление пространственной структуры с объемно зафиксированными наночастицами.

Изобретение иллюстрируется графическими материалами, на которых изображены:

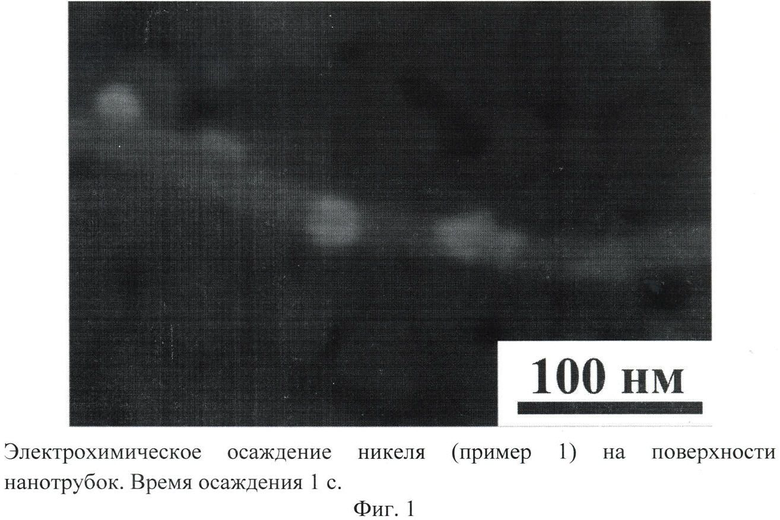

на фиг.1 показано начало электрохимического осаждения никеля (пример 1) на поверхности нанотрубок в масштабе 100 нм;

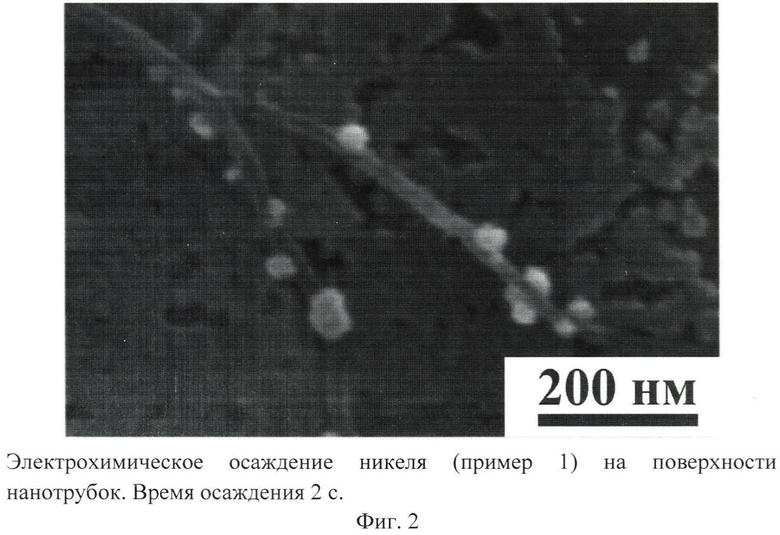

на фиг.2 показана последующая стадия процесса осаждения, имеющего точечный характер, в масштабе 200 нм;

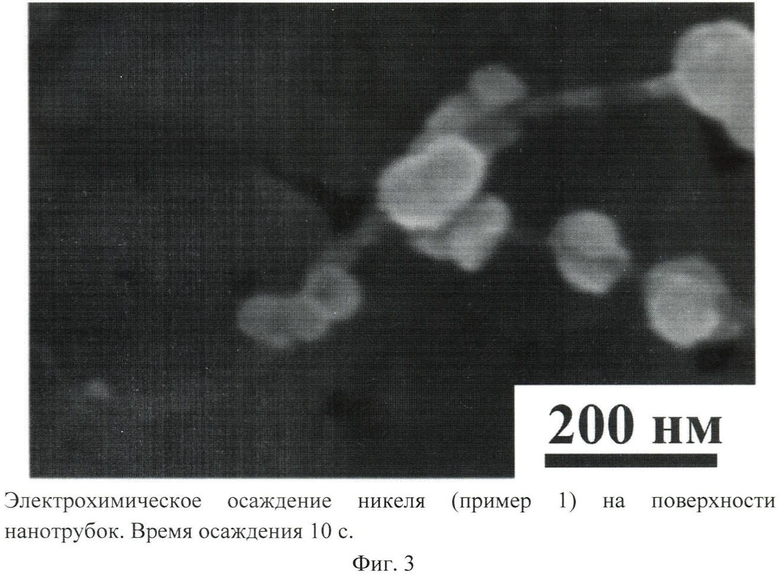

на фиг.3 показано начало образования металлической оболочки (примерно 50%) на МУНТ в масштабе 200 нм;

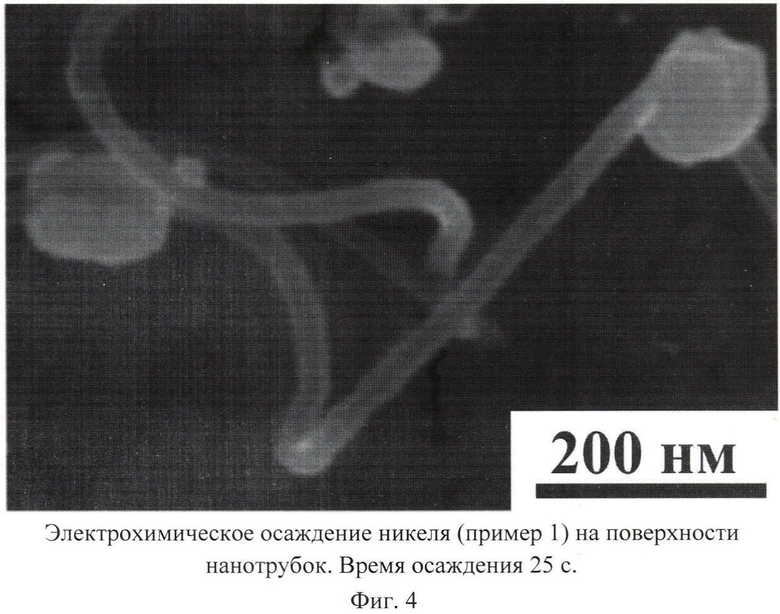

на фиг.4 показано дальнейшее образование оболочки (примерно 90%) на МУНТ в масштабе 200 нм;

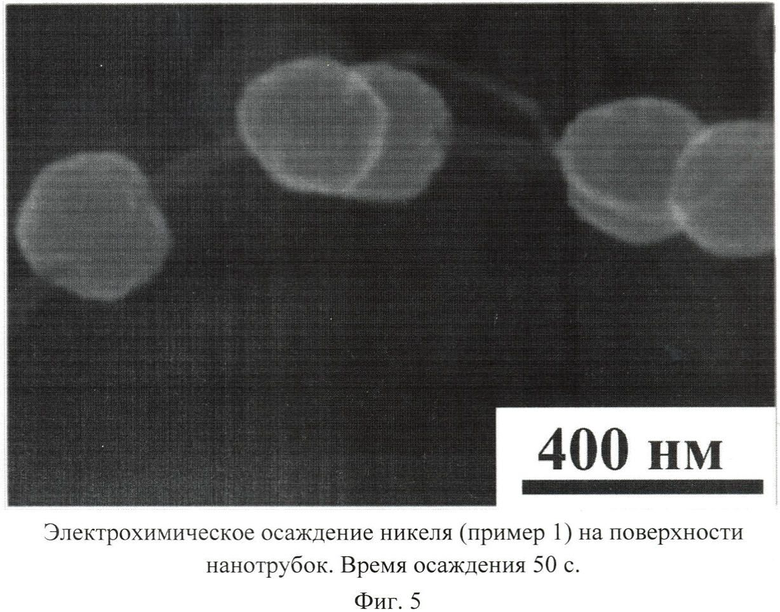

на фиг.5 показан процесс завершения образования оболочки в виде сферы с МУНТ в центральной части в масштабе 400 нм;

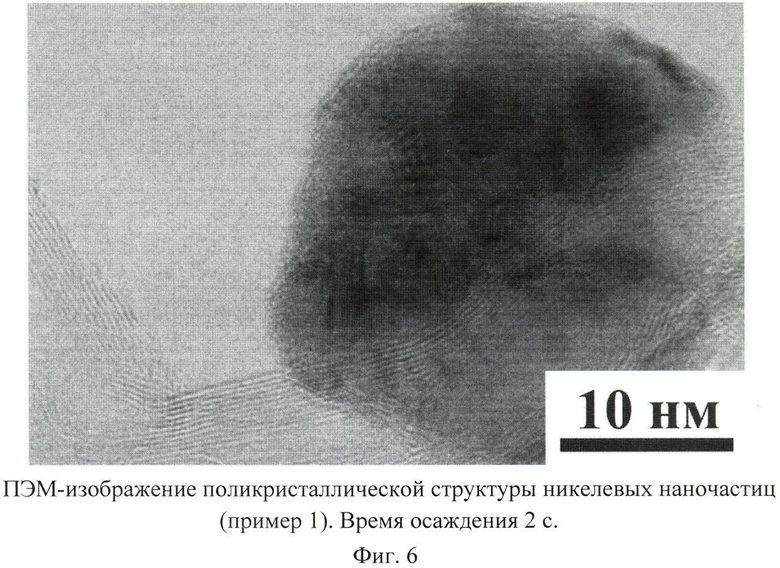

на фиг.6 показана поликристаллическая структура никелевых наночастиц в масштабе 10 нм;

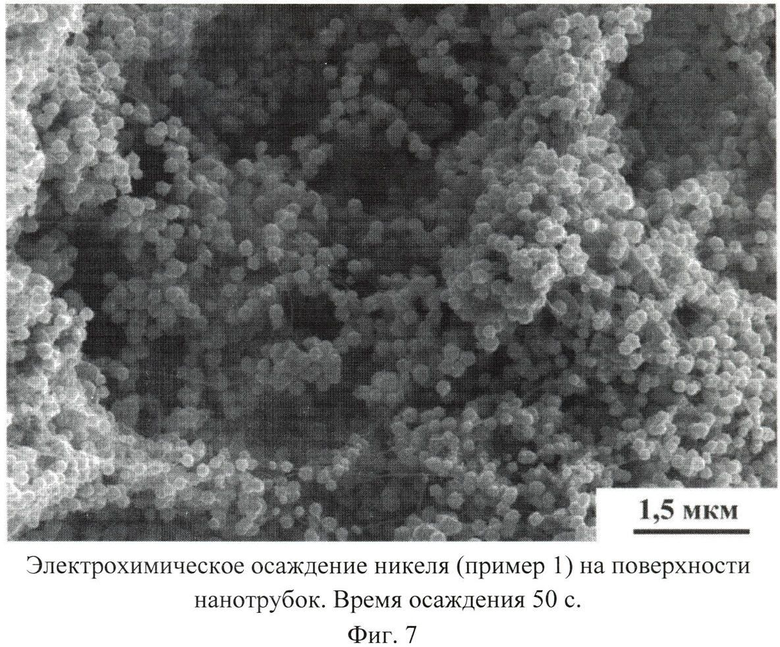

на фиг.7 показана структура полученного образца в масштабе 1,5 мкм;

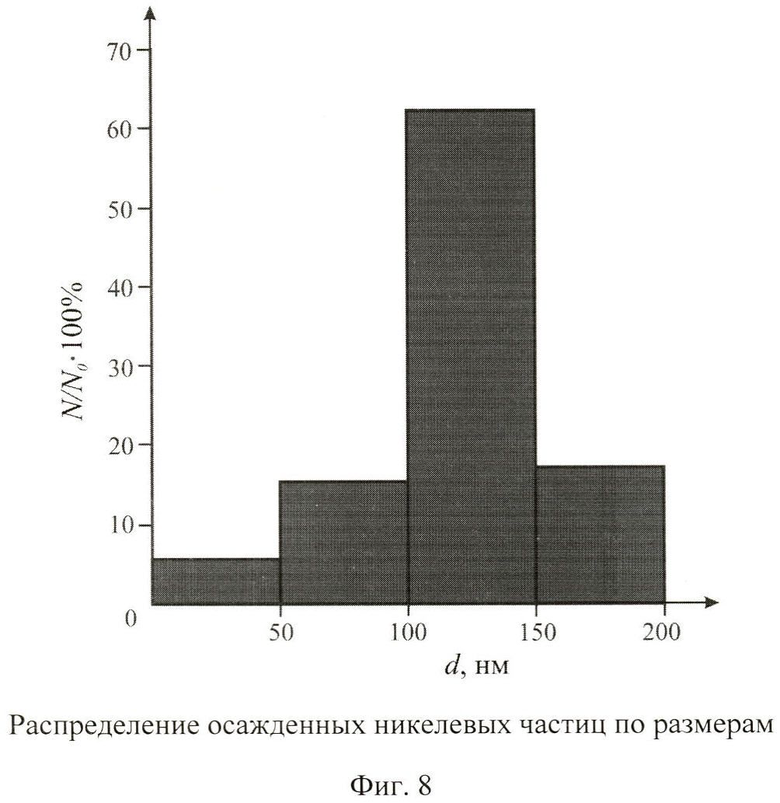

на фиг.8 показано распределение осажденных никелевых частиц по размерам;

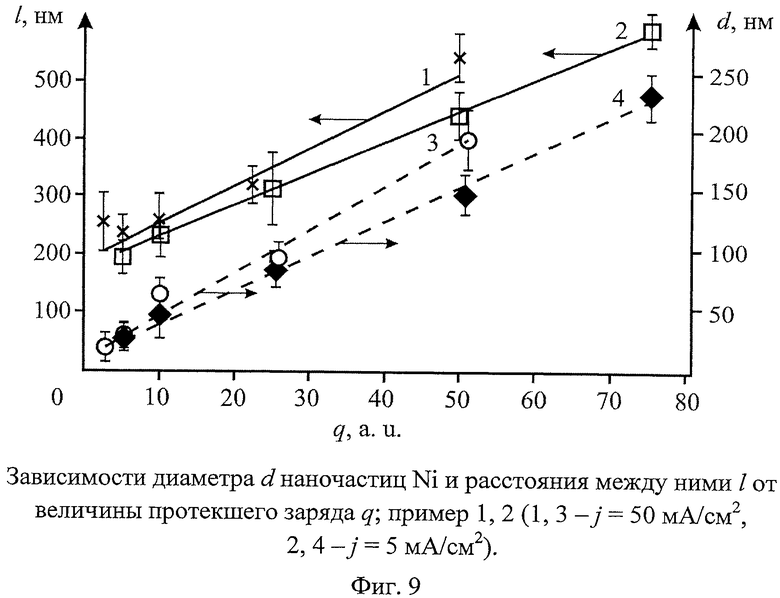

на фиг.9 показано изменение расстояния между зародышами от начала до конца электрохимического осаждения;

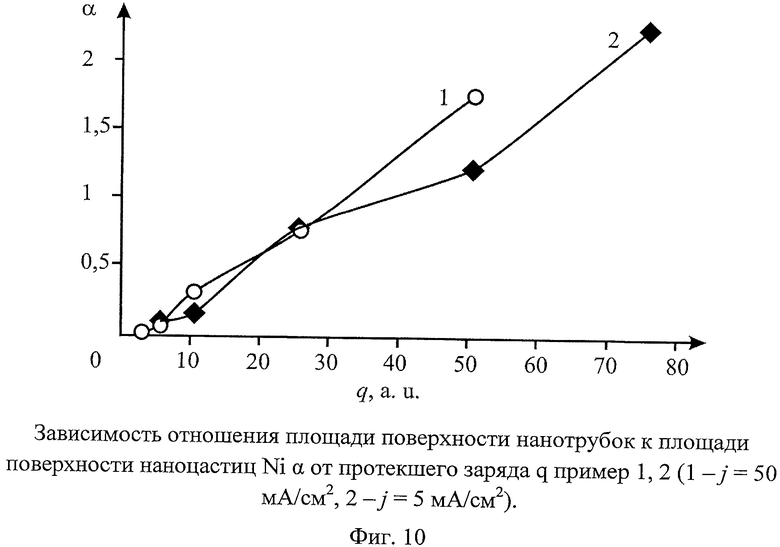

на фиг.10 показана зависимость общей площади поверхности частиц катализатора от протекшего заряда.

Предлагаемый способ получения покрытий на подложке осуществляется следующим образом.

На металлической поверхности катода изготавливают пространственный каркас из МУНТ марки «Таунит» либо из перечисленных ниже МУНТ этой серии с длиной волокон 10 мкм и более (см. табл.1).

На полированную и обезжиренную в 80% растворе NaOH поверхность медного катода наносят водную суспензию нанотрубок. МУНТ перед диспергированием подвергают кислотному травлению для очистки и активации их поверхности. МУНТ диспергируют в воде с помощью ультразвуковой обработки на установке мощностью 780 Вт при частоте колебаний 22 кГц в течение 10 мин. Нанесенную на катод водную дисперсию подвергают сушке. После высыхания на поверхности катода остается слой МУНТ, который и является электропроводящим каркасом для осаждаемых наночастиц металла.

Электроосаждение металла из электролита на подложку может производиться в известных гальванических ваннах с применением стандартных источников тока и известной пускорегулирующей и контрольной аппаратуры. Осаждение металла из электролита осуществляют при плотности тока от 5 до 50 мА/см2. Момент окончания стадии электроосаждения металла контролируют известными средствами до достижения площади нанесенного металла, примерно в 2 раза превосходящей площадь подложки. При этом контролируют параметры режима процесса электроосаждения: плотность тока и время осаждения.

Полученный материал может применяться для изготовления фильтрующих, биоактивных элементов и композиционных материалов на основе углеродных наноматериалов.

При необходимости на поверхности нанесенного металла полученного материала проводят синтез новых нанотрубок с диаметром, зависящим от размера наночастиц.

Морфология никелевых частиц представлена на фиг.1-6. Из графических материалов видно, что никель не гомогенно покрывает МУНТ, а высаживается в виде частиц сферической формы, предположительно на особенностях (дефектах) поверхности МУНТ (фиг.1). В процессе роста никелевые частицы «охватывают» МУНТ, образуя сфероид с углеродной нанотрубкой в центре (фиг.2-5). По мере увеличения диаметра d наночастицы никеля смыкаются своими краями, полностью охватывая МУНТ. Данные просвечивающей электронной микроскопии выявили поликристаллическую структуру никелевых наночастиц (фиг.6).

Экспериментально установлено, что с помощью гальванохимического осаждения можно получать структуру (фиг.7), состоящую из никелевых частиц с узким распределением по размерам (фиг.8), расположенных на каркасе из углеродных нанотрубок. МУНТ способны равномерно пространственно распределять и хранить частицы Ni.

В результате анализа зависимости «дистанции» 1 между никелевыми частицами от протекшего заряда q было определено расстояние (~200 нм, см. фиг.9), которое разделяет зародыши друг от друга в начале осаждения. По мере осаждения Ni расстояние между частицами увеличивается, а их количество на МУНТ уменьшается (фиг.9). Этот факт указывает на то, что более мелкие частицы растворяются и Ni перераспределяется на более крупные, которые образуют зоны с пониженной вероятностью нуклеации («зоны экранирования»). Поэтому можно предположить, что главную роль при образовании сферических наночастиц Ni играют диффузионные процессы и перераспределение линий электрического тока вокруг МУНТ.

В настоящее время себестоимость МУНТ остается достаточно высокой. Поэтому, чтобы использовать МУНТ в качестве каркаса для частиц катализатора, следует выяснить оптимальное соотношение их площадей поверхности. На фиг.10 построены зависимости общей площади поверхности частиц катализатора, размещенного на поверхности нанотрубки длиной 10 мкм, s(q) от протекшего заряда в процессе электрохимического осаждения. Экспериментальные результаты показывают, что площадь наночастиц Ni катализатора может превышать площадь нанотрубок ~ в 2 раза, что делает оправданным выбор МУНТ в качестве темплата для размещения наночастиц Ni. Поэтому каталитическая система на каркасе из МУНТ будет способна не только равномерно распределять и хранить никелевые частицы, но и расширить спектр практического применения углеродных нанотрубок, например, в качестве фильтров, биоактивных и композиционных материалов, нанопроводов и т.д.

Примерами применения предлагаемого способа служит описанный ниже в примерах 1 и 2 процесс получения никелевых и медных нанокомпозитных покрытий. Используя эти же приемы, возможно создание покрытий из металлов второй и третьей групп.

Пример 1

Наночастицы получают методом гальванохимического осаждения никеля из электролита Уотса (NiSO4 - 70% об., NiCl2 - 20% об. и НВО3 - 10% об.). Среднее значение плотности тока, приходящееся на единицу поверхности подложки, составляет 50 мА/см2.

В работе используют многостенные углеродные нанотрубки (МУНТ), зарегистрированные под торговой маркой «Таунит» и производимые в ООО «Тамбовский инновационно-технологический центр машиностроения» г.Тамбов. МУНТ имели длину 5…10 мкм и диаметр D~10-30 нм. Кислотность электролита, измеренная прибором рН-2005 фирмы Selecta, составляла 4,26±0,02 рН. Исследование микроструктуры, морфологии и размеров никелевых наночастиц МУНТ проводили с помощью сканирующего электронного микроскопа NEON 40 фирмы Carl Zeiss (Германия).

На полированную и обезжиренную в 80% растворе NaOH поверхность медного катода наносят водную суспензию нанотрубок (100 мг/л). МУНТ диспергируют в воде, находящейся в пробирке объемом 50 мл, с помощью ультразвуковой обработки на установке мощностью 780 Вт при частоте колебаний 22 кГц в течение 10 мин. После высыхания воды на поверхности катода остались МУНТ, на которые затем гальванохимически наносят никель.

Электролиз вели до образования наночастиц осажденного металла размером в диапазоне от 20 до 150-200 нм.

Пример 2

Наночастицы Сu получают методом гальванохимического осаждения меди из электролита, содержащего: CuSO4 - 16% об., Н2O - 82% об. и H2SO4 - 2% об. Среднее значение плотности тока, приходящееся на единицу поверхности подложки, составляет 5 мА/см2.

В работе используют многостенные углеродные нанотрубки (МУНТ), зарегистрированные под торговой маркой «Таунит» и производимые в ООО «Тамбовский инновационно-технологический центр машиностроения» г.Тамбов. МУНТ имели длину 5…10 мкм и диаметр D~10-30 нм. Кислотность электролита, измеренная прибором рН-2005 фирмы Selecta, составляла 0,72±0,02 рН. Исследование микроструктуры, морфологии и размеров медных наночастиц МУНТ проводят с помощью сканирующего электронного микроскопа NEON 40 фирмы Carl Zeiss (Германия).

На полированную и обезжиренную в 80% растворе NaOH поверхность медного катода наносят водную суспензию нанотрубок (100 мг/л). МУНТ диспергируют в воде, находящейся в пробирке объемом 50 мл, с помощью ультразвуковой обработки на установке мощностью 780 Вт при частоте колебаний 22 кГц в течение 10 мин. После высыхания воды на поверхности катода остались МУНТ, на которые затем гальванохимически наносят медь.

Результаты проведенных экспериментов приведены в таблице 2

Предлагаемый способ обеспечивает получение металлического покрытия на матрице из МУНТ с высокими эксплуатационными характеристиками..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩЕГО МАТЕРИАЛА В ВИДЕ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ С НАНЕСЕННЫМИ НА НЕЕ МИКРОЧАСТИЦАМИ МЕДИ | 2014 |

|

RU2574629C1 |

| СПОСОБ КОРРЕКТИРОВКИ НАНОМОДИФИЦИРОВАННОГО ЭЛЕКТРОЛИТА | 2011 |

|

RU2482227C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОДЯЩИХ СЕТЧАТЫХ МИКРО- И НАНОСТРУКТУР И СТРУКТУРА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2593463C2 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА PT-NIO/C | 2012 |

|

RU2486958C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА | 2017 |

|

RU2664525C1 |

| Способ получения наноструктурного оксида кобальта на углеродном носителе | 2019 |

|

RU2723558C1 |

| ВЫСОКОПЛОТНЫЙ ТРЕХМЕРНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МИКРО- И МЕЗОПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И/ИЛИ МАЛОСЛОЙНЫХ ГРАФЕНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593416C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2006 |

|

RU2325472C2 |

Изобретение относится к нанотехнологии. Сущность изобретения: в способе получения объемного наноструктурированного материала на подложке электроосаждением металла из электролита на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу, на катоде образуют пространственный каркас из многослойных углеродных нанотрубок и на нем производят осаждение металла из электролита, в результате получают дистанционно разделенные наночастицы металла. Осаждение наночастиц металла ведут при величине протекающего заряда до достижения площади нанесенного металла, примерно в 2 раза превосходящей боковую поверхность элементов каркаса, и на поверхности нанесенного металла проводят синтез новых нанотрубок с диаметром, зависящим от размера наночастиц. Изобретение обеспечивает электропроводность, высокую удельную поверхность материала, полученного после осаждения наночастиц металла, высокую механическую прочность нанокомпозитного материала, его термическую и химическую стабильность, образование сквозных пор в осаждаемых частичках металла и расширение спектра функциональных свойств углеродных нанотрубок, придав им необходимые магнитные, биомедицинские и каталитические свойства. 10 ил., 2 табл.

Способ получения объемного наноструктурированного материала на подложке электроосаждением металла из электролита на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу, для чего на катоде образуют пространственный каркас из многослойных углеродных нанотрубок и на нем производят осаждение металла из электролита, в результате получают дистанционно разделенные наночастицы металла, отличающийся тем, что осаждение наночастиц металла ведут при величине протекающего заряда до достижения площади нанесенного металла, примерно в 2 раза превосходящей боковую поверхность элементов каркаса, и на поверхности нанесенного металла проводят синтез новых нанотрубок с диаметром, зависящим от размера наночастиц.

Авторы

Даты

2013-02-20—Публикация

2010-12-20—Подача