Изобретение относится к электролитическим способам нанесения покрытий, а именно, к приготовлению активной массы электрода с наноразмерными частицами оксида кобальта на углеродном носителе (CoO/C), размером частиц 2-50 нм, используемого в химических источниках тока, суперконденсаторах, а также в качестве носителя для катализаторов реакций, протекающих в топливных элементах.

Известные и наиболее распространённые способы получения оксида кобальта на углеродном носителе связаны с химическим восстановлением солей кобальта на различны углеродных носителях. Однако для химических методов характерны многостадийность, высокая стоимость прекурсоров и сложность создания потокового синтеза для подобных систем.

Важной характеристикой процесса получения CoO/C материалов является высокая эффективность, низкая стоимость и возможность влиять на размер частиц оксида кобальта. Данные параметры играют крайне важную роль при получении катализаторов.

Известен способ получения частиц сплава платины с кобальтом путем электроосаждения на углеродные нанотрубки (CN 101728541 МПК, H01M 4/88, B01J 23/89, опубл. 28.10.2008) /1/. Для проведения электроосаждения использовали углеродные нанотрубки массой 50 мг, к которым добавляли электролит состава 0,075 ммоль CoCl2 ⋅ 6H20, 0.05 ммоль H2PtCl6 ⋅ 6H20 и 0,05 мл 5% массовой доли раствора нафиона и диспергировали в течении 30 мин чтобы получить углеродную суспензию. Приготовленную суспензию наносят на углеродную ткань, высушивают и проводят электроосаждение в импульсном режиме при температуре 25°C и плотности тока 50 мА./см2. В результате были получены частицы размером от 4 до 10 нм, загрузка наночастиц составляла 20%, соотношение сплава Co-Pt составляло 1:1. Использование нанотрубок и нафиона, значительно увеличивают стоимость процесса.

Известен способ получения частиц оксида кобальта на различных носителях (RU 2252072 МПК, B01J 23/75, B01J 37/04, опубл. 24.11.2000) /2/. Для проведения синтеза использовали сложную опытную установку. При операции пропитки и прокаливания перемешивали раствора 17,4 кг Со(NO3)2⋅6H2O, 9,6 г (NH3)4 Pt(NO3)2 и 11 кг дистиллированной воды с 20,0 кг носителя из γ модификации оксида алюминия (Puralox SCCa 5/150, объем пор 0,48 мл/г, производство фирмы Condea Chemie GmbH Uberseering 40, 22297 Hamburg, Germany). Полученную суспензию вводили в коническую вакуумную сушилку и непрерывно перемешивали. Температуру и давление варьировали в течении 12 часов. Пропитанный носитель загружали в кальцинатор. Время выдержки 6 часов при температуре 250°С сохраняли постоянным для всех операций приготовления катализаторов. В результате получался катализатор с размерами частиц оксида кобальта от 1 до 500 мкм. Способ является многостадийным и использует сложное промышленное оборудование.

Известен электрохимический способ получения композиционных материалов NiO/C (RU 2501127 МПК, H01M 4/52, B82B 3/00, опубл. 03.05.2012) /3/ Для проведения электроосаждения в буферный раствор гидроксида натрия концентрацией 0,2 моль/л при перемешивании вводили углеродный носитель - высокодисперсный углерод с развитой поверхностью и площадью поверхности 270-290 м2/г (углерод марки Vulkan XC-72), в количестве 2,5 г/л, затем в раствор погружали электроды из никелевой фольги. На электроды в течение 2 часов подавали асимметричный переменный импульсный ток с плотностью анодного и катодного полупериодов 0,5 А/см2 и 0,125 А/см2, суспензию непрерывно перемешивали, температура суспензии без дополнительного нагрева находилась в пределах 70-75°С. Полученную суспензию композиционного материала фильтровали, осадок промывали бидистиллированной водой, высушивали при температуре 90°С в течение 2,5 часов. Содержание наночастиц β-NiO в композиционном материале составило 60%. Размер наночастиц β-NiO составил 5-7 нм. Данный способ позволяет получать частицы путем разрушения металла. Однако, размер наночастиц будет сильно зависеть от размера зерен, из которых состоит металлическая фольга.

Известен способ получения катализатора с наноразмерными частицами платины, нанесёнными на углеродную бумагу путем электрохимического осаждения (Burk J.J. Burrato S.K. Electrodeposition of Pt Nanoparticle Catalysts from H2Pt(OH)6 and Their Application in PEM Fuel Cells // The Journal of Physical Chemistry-2013-V113-P18957-18966) /4/. Электроосаждение платины проводили в растворе электролита состава 5.0 mM H2[Pt(OH)6] + 1.0 M H2SO4 в импульсном режиме при напряжении 165 - 98 мВ в течение 30 мин. Дно электрохимической ячейки изготовлено из медной пластинки диаметром 1см, и является катодом. В результате были получены частицы платины, нанесенные на углеродную бумагу с средним диаметром частиц 156-200 нм. Недостатком известного способа является расположение частиц только на поверхности углеродной бумаги, что уменьшает активную площадь поверхности.

Наиболее близким по выполнению к заявляемому изобретению является способ получения наноструктурного материала оксида олова на углеродном носителе (RU2656914C1 МПК, C25D 3/30, C25D 7/00, B82B 3/00, опубл.19.09.2017) /5/, принимаемый за прототип заявляемого изобретения. Способ-прототип включает электроосаждение металла в электрохимической ячейке на углеродный носитель, диспергированный в водном растворе соли металла, под действием постоянного электрического тока при перемешивании углеродной суспензии с помощью магнитной мешалки, при этом анод выполнен из олова. На катоде происходит восстановление ионов олова на углеродном носителе и в процессе электроосаждения протекают четыре реакции:

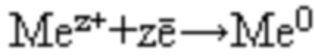

- на поверхности металлического катода;

- на поверхности металлического катода;

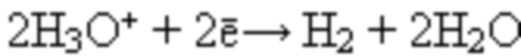

- на поверхности углерода;

- на поверхности углерода;

- на поверхности металлического катода;

- на поверхности металлического катода;

- на поверхности углерода.

- на поверхности углерода.

Были получены частицы оксида олова, закрепленные на углеродный носитель, средний диаметр которых составляет 1-15 нм. Однако в такой электрохимической ячейке нельзя провести электроосаждение оксида кобальта по следующим причинам. Так как кобальт находится значительно левее в ряду активности металлов, чем олово и водород, то при электроосаждении кобальта будет происходить значительно более интенсивное выделение водорода, чем при электроосаждении олова. В результате выделяющиеся на металлическом катоде пузырьки водорода изолируют поверхность катода для доступа микрочастиц углерода, что препятствует электроосаждению CoO на поверхность углеродного носителя.

Техническим результатом заявляемого изобретения является получение частиц оксида кобальта на углеродном носителе электрохимическим методом с размером кристаллитов 2-50 нм при равномерном их распределении по поверхности углеродного носителя за счет исключения образования пузырьков водорода на поверхности катода и повышение кулоновской эффективности процесса электроосаждения кобальта на поверхности углерода за счет сокращения количества химических реакций в электрохимической ячейке.

Указанный технический результат достигается тем, что способ получения наноструктурного материала оксида кобальта СоО на углеродном носителе заключается в электроосаждении металла на металлический катод в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной водным электролитом на основе соли металла, под действием постоянного электрического тока

Согласно изобретению металлический катод в виде пластины располагают на дне электрохимической ячейки, на поверхность катода помещают слой углеродной суспензии состава, в масс.%: N-метилпирролидон - 73, поливинилиденфторид - 2,6, углерод -24,4, затем наливают на полученный слой углеродной суспензии водный раствор электролита CoSO4⋅7H2O 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л; или CoSO4 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л, а электроосаждение оксида кобальта на углеродный носитель проводят при плотности тока 0,5-1,6 А/см2 относительно площади металлического катода при перемешивании углеродной суспензии с помощью магнитной мешалки.

В предпочтительном варианте выполнения:

- металлический катод выполнен из меди;

- анод выполнен из графита.

При перемешивании с помощью магнитной мешалки верхние слои суспензии выбрасываются в электролит, обновляя поверхность суспензии и электроосаждение происходит на новых, «необросших» наночастицами, частицах углерода только в верхнем слое суспензии, вследствие этого на металлическом катоде не выделяются пузырьки водорода, препятствующие электроосаждению кобальта на поверхность углеродного носителя. При этом из-за отсутствия непосредственного контакта между металлическим катодом и раствором электролита, содержащем ионы кобальта, в ячейке протекают не четыре, как у прототипа, а только две следующие реакции:

- на поверхности углерода;

- на поверхности углерода;

- на поверхности углерода.

- на поверхности углерода.

В результате также увеличивается кулоновская эффективность процесса электроосаждения металла на поверхности углерода, так как электричество, пропускаемое через электрохимическую ячейку, расходуется только на два процесса.

Изобретательский уровень настоящего способа подтверждается отсутствием в предшествующем уровне техники сведений о возможности получения наноструктурного материала CoO/C методом электрохимического восстановления.

Изобретение поясняется фигурами чертежей и таблицами.

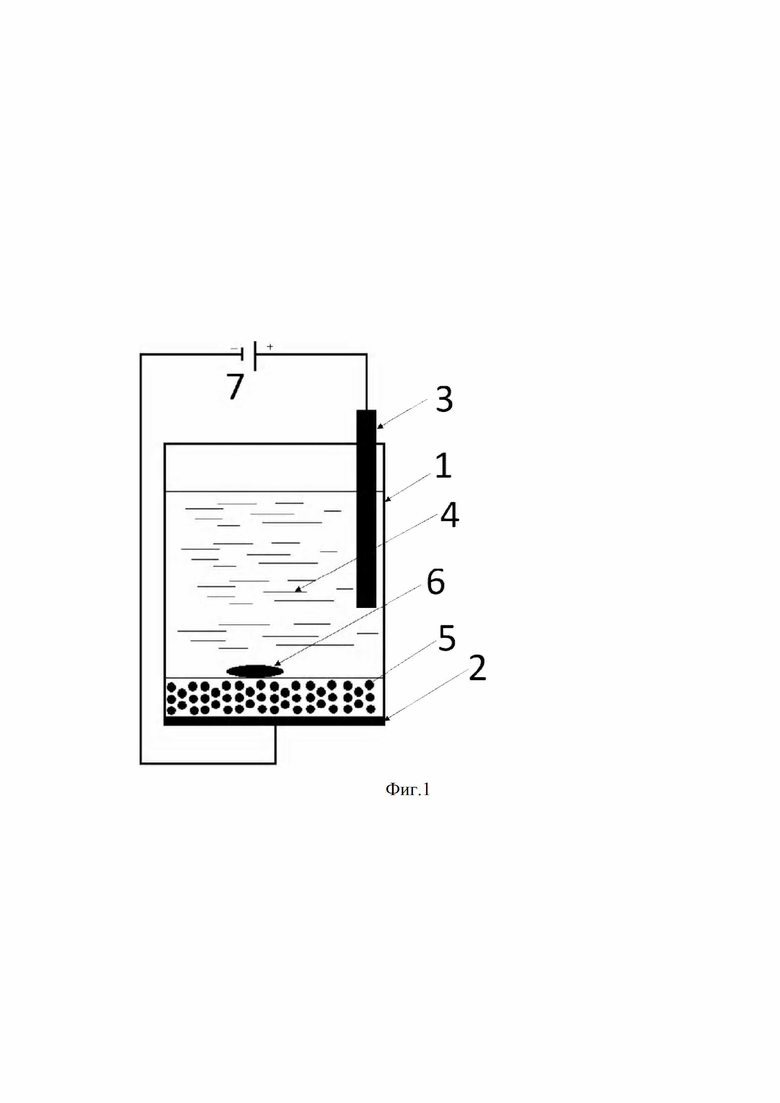

Фиг. 1 - Схема электрохимической ячейки для получения наноструктурного CoO/C, поперечное сечение.

Фиг. 2 - Рентгеновская дифрактограмма наноструктурного CoO/C, полученного заявляемым способом при плотности тока 1,6А, где 1- для образца, полученного из электролита CoSO4⋅7H2O 500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л, 2 - для образца, полученного из электролита CoSO4 500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л.

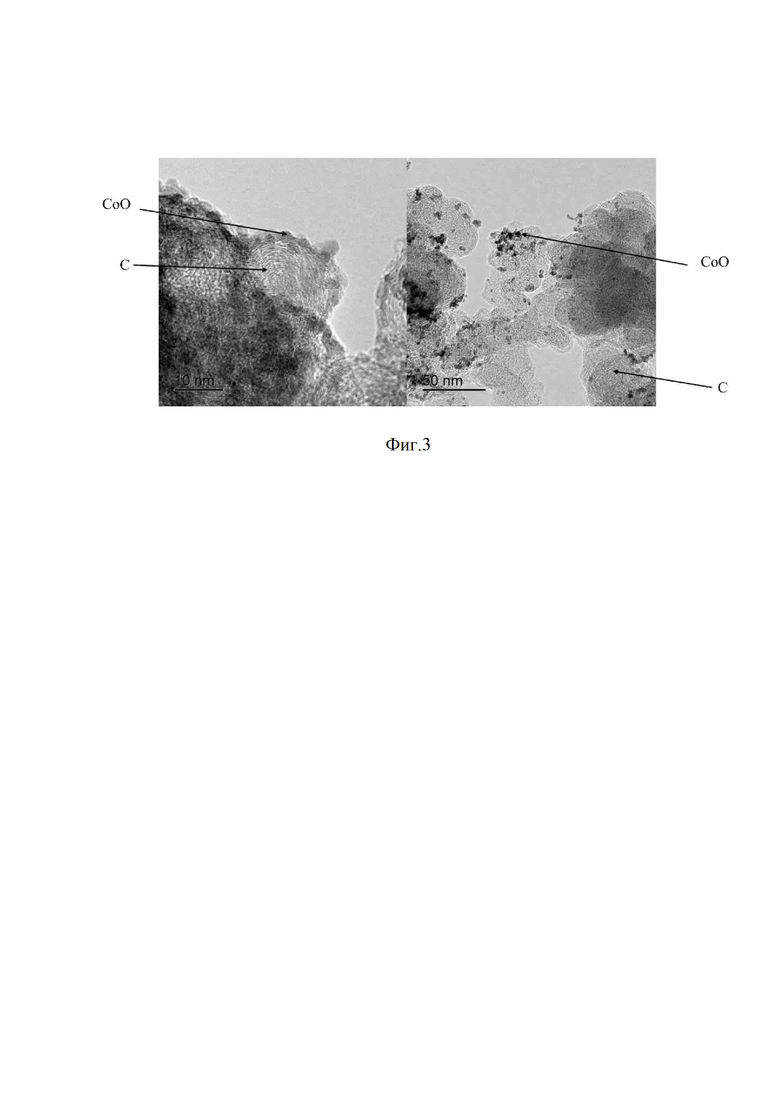

Фиг. 3 - ПЭМ-фотография поверхности наноструктурного CoO/C, полученного заявляемым способом.

Таблица1. Зависимость размеров наночастиц и массовой доли CoO в CoO/C от режимов электроосаждения для электролита CoSO4⋅7H2O 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л.

Таблица 2. Зависимость размеров наночастиц и массовой доли CoO в CoO/C от режимов электроосаждения для электролита CoSO4 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л.

Электрохимическая ячейка для осуществления заявляемого способа (фиг. 1) содержит тефлоновый корпус 1, на дне которого расположен металлический катод 2 в виде медной пластины. Графитовый анод 3 расположен в электролите 4, содержащем соли кобальта. Над катодом 2 помещен слой углеродной суспензии 5 состава, масс. % :

На слое углеродной суспензии 5 расположена магнитная мешалка 6 для ее перемешивания. Катод 2 подключен к отрицательному полюсу регулируемого источника постоянного тока 7 на 30 В, 20А, а анод 3 - к положительному полюсу.

Углеродную суспензию готовили смешиванием 73 масс. % (3 мл). N-метилпирролидон (Sigma-Aldrich HPLC, ≥99%) и 2,6 масс. % (0,1 г) поливинилиденфторида (ПВДФ - поливинилиденфторид (T-1 PRC industry standard HG/T3793-2005), после растворения поливинилиденфторида добавляли 24,4 масс. % (1 г) углерода (углерод марки Vulkan XC-72в) и диспергировали в течение 3 мин.

Данный состав суспензии является оптимальным, так как при увеличении массовой доли углерода или ПВДФ суспензия становится очень густой и появляются проблемы с ее нанесением на поверхность катода и перемешиванием во время процесса. При увеличении доли N-метилпирролидона до 73 масс. %

происходит просачивание электролита к поверхности катода и, следовательно, осаждение кобальта на поверхность металлического катода.

Приготовленную углеродную суспензию помещают на катод 2, расположенный на дне элеткрохимической ячейки, затем наливают на полученный слой углеродной суспензии водный раствор электролита CoSO4⋅7H2O 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л или CoSO4 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л и электроосаждение оксида кобальта проводят при плотности тока 0,5-1,6 А/см2 относительно площади металлического катода 2.

При подключении источника тока 7 с плотностью тока 0,5-1,6 А/см2 относительно площади металлического катода ионы кобальта восстанавливаются на поверхности углеродной суспензии, расположенной на поверхности медного катода 2. Таким образом, углеродный носитель сам превращается в катод. На микрочастицах углеродного носителя происходит осаждение наноразмерных частиц кобальта. При этом при перемешивании с помощью магнитной мешалки верхние слои суспензии выбрасываются в электролит, обновляя поверхность суспензии. В результате электроосаждение происходит на новых, «необросших» наночастицами, частицах углерода. Влияние заявляемых токовых режимов и концентрации электролитов кобальтирования на массовую долю оксида кобальта в материале подтверждены экспериментально и приведены в таблицах 1 и 2.

Далее раствор фильтруют на фильтровальной установке с использованием бумажного фильтра «Синяя лента», Воронки Бюхнера и колбы Бунзена. Твердую часть промывают водой, N-метилпирролидоном, ацетоном, этиловым спиртом и водой. Затем полученный материал сушат в сушильном шкафу при температуре 80°С. В процессе высушивания наночастицы кобальта, которые не были окислены растворенным кислородом, доокисляются и получают наноструктурный материал СоО/С, готовый к использованию.

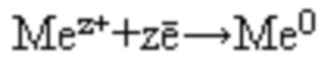

В результате отсутствия непосредственного контакта между металлическим катодом и раствором электролита, содержащем ионы кобальта, в ячейке протекают только две реакции.

- на поверхности углерода;

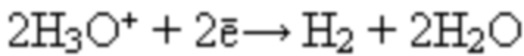

- на поверхности углерода;

- на поверхности углерода.

- на поверхности углерода.

Отсутствие непосредственного (прямого) электрического контакта между металлическим катодом и электролитом делает возможным протекание реакции осаждения наночастиц кобальта на поверхность углерода, т.к. только последние контактируют и с электролитом и с катодом. В результате также увеличивается кулоновская эффективность процесса электроосаждения металла на поверхности углерода, т.к. электричество, пропускаемое через систему, расходуется только на два процесса.

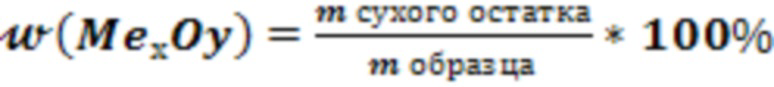

Для определения содержания металла в одном образце брали два фарфоровых тигля и нагревали их в сушильном шкафу в течение суток во избежание их растрескивания при прокаливании. После этого сухие тигли нагревали в муфельной печи при 800°С в течение 40 минут и помещали в эксикатор для остывания. Остывшие тигли взвешивали на аналитических весах и помещали в них 0,02 г образца. Вещество с тиглем прокаливали при 800°С в течение 40 минут, после чего тигли повторно взвешивали и определили количество соединения металла в образце в процентном соотношении по формуле:

Кобальт при нагревании в муфельной печи образует оксид Co3O4, поэтому результаты гравиметрии пересчитывали на чистый металл по формуле:

Для определения состава образцов и размера наночастиц (кристаллитов) CoO и Pt использовали метод порошковой дифракции на лабораторном источнике, автоматическом монокристальном дифрактометре ARLX'TRA с геометрией по Бреггу-Брентано. Типичные установки: 40кВ, 35мА, шаг сканирования 0.02 градуса в координатах 2 тета. Скорость съёмки от 4-8 градусов в минуту для определения фазового состава, до 2°/мин для более прецизионных измерений: положение пиков и их угловое уширение. Фазовый анализ проводили на основе данных, полученных из открытых источников, в том числе с использованием Crystallography Open Database (COD).

Микроструктуру образцов изучали методом просвечивающей электронной микроскопии (ПЭМ). Фотографии ПЭМ получали с помощью микроскопа JEM-2100 (JEOL, Japan) при напряжении 200 кВ и разрешении 0.2 нм. Для проведения измерений 0.5 мг CoO/С помещали в 1 мл изопропанола и диспергировали ультразвуком. Каплю полученной суспензии наносили на медную сетку, покрытую слоем аморфного углерода, которую затем высушивали на воздухе при комнатной температуре в течение 20 минут.

Пример 1. Материал с наноразмерными частицами оксида кобальта на углеродном носителе был изготовлен следующим образом. На первом этапе была приготовлена углеродная суспензия следующего состава: углерод марки Vulkan XC 72 1 г, N-метилпирролидон 3 мл и PVDF 0,1 г и диспергировали в течение 3 мин. Данную суспензию помещали в тефлоновую ячейку, в нижнюю часть которой впаяна медная пластина выполняющая роль катода. Сначала в пустую и сухую ячейку на дно помещалась суспензия определенного состава. Суспензия равномерно распределялась по поверхности катода так, чтобы не оставалась областей, напрямую взаимодействующих с электролитом. Далее в суспензию помещалась магнитная мешалка. Электролит заливался в ячейку по стеклянной палочке, для того чтобы не повредить прикатодный слой суспензии до начала электролиза. Для проведения использовали электролит следующего состава: CoSO4⋅7H2O -500 г/дм3, NaCl 20 г/дм3, Н3ВО3 45 г/дм3. В ячейку помещали графитовый анод. Электроосаждение проводили в следующих условиях: плотность катодного тока 1,6 А/см2, длительность пропускания тока 21 минут. Электролиз велся при постоянном перемешивании суспензии на магнитной мешалке. Полученную суспензию фильтровали и промывали дистиллированной водой, сушили при температуре 80°С в течение 1 часа. Массовая доля наночастиц оксида кобальта (II) составила 20 % от массы CoO/C материала. Размер наночастиц составил 40-43 нм.

Пример 2. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация CoSO4⋅7H2O составила 250 г/дм3. Массовая доля наночастиц оксида кобальта (II) составила 15 % от массы CoO/C материала. Размер наночастиц составил 30-33 нм.

Пример 3. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация CoSO4⋅7H2O составила 100 г/дм3. Массовая доля наночастиц оксида кобальта (II) составила 9 % от массы CoO/C материала. Размер наночастиц составил 32-35 нм.

Пример 4. Процесс аналогичен приведенному в примере 1 и отличается токовым режимом: плотность катодного тока 0,8 А/см2, длительность пропускания тока 42 минут. Массовая доля наночастиц оксида кобальта (II) составила 25 % от массы CoO/C материала. Размер наночастиц составил 5-8 нм.

Пример 5. Процесс аналогичен приведенному в примере 1 и отличается токовым режимом: плотность катодного тока 0,5 А/см2, длительность пропускания тока 67 минут. Массовая доля наночастиц оксида кобальта (II) составила 5 % от массы CoO/C материала. Размер наночастиц составил 2-5 нм.

Пример 6. Процесс аналогичен приведенному в примере 1 и отличается составом электролита CoSO4 500 г/дм3, Н3ВO3 45 г/дм3, NaCl 20 г/дм3. Массовая доля наночастиц оксида кобальта (II) составила 38 % от массы CoO/C материала. Размер наночастиц составил 25-28 нм.

Пример 7. Процесс аналогичен приведенному в примере 6 и отличается составом электролита CoSO4 250 г/дм3. Массовая доля наночастиц оксида кобальта (II) составила 8 % от массы CoO/C материала. Размер наночастиц составил 18-21нм.

Пример 8. Процесс аналогичен приведенному в примере 6 и отличается составом электролита CoSO4 100 г/дм3. Массовая доля наночастиц оксида кобальта (II) составила 4 % от массы CoO/C материала. Размер наночастиц составил 22-26 нм.

Пример 9. Процесс аналогичен приведенному в примере 6 и отличается токовым режимом: плотность катодного тока 0,8 А/см2, длительность пропускания тока 42 минут. Массовая доля наночастиц оксида кобальта (II) составила 44% от массы CoO/C материала. Размер наночастиц составил 8-12 нм.

Пример 10. Процесс аналогичен приведенному в примере 6 и отличается токовым режимом: плотность катодного тока 0,5 А/см2, длительность пропускания тока 67 минут. Массовая доля наночастиц оксида кобальта (II) составила 9 % от массы CoO/C материала. Размер наночастиц составил 3-6 нм.

Из таблицы следует, что в при плотности тока 0,5-1,6 А/см2 и концентрации соли кобальта (II) 100-500 г/дм3 получен наноструктурный материал оксида кобальта с размером частиц 2-50 нм. Выход по току составил 5,7%.

Источники информации:

1. CN 101728541 МПК, H01M 4/88, B01J23/89, опубл. 28.10.2008

2. RU 2252072 МПК, B01J 23/75, B01J 37/04, опубл. 24.11.2000

3. RU 2501127 МПК, H01M 4/52, B82B 3/00, опубл. 03.05.2012

4. Burk J.J. Burrato S.K. Electrodeposition of Pt Nanoparticle Catalysts from H2Pt(OH)6 and Their Application in PEM Fuel Cells //The Journal of Physical Chemistry-2013-V113-P18957-18966

5. RU 2656914 C1 МПК, C25D 3/30, C25D 7/00, B82B 3/00, опубл. 19.09.2017 - прототип.

г/л

г/л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем | 2023 |

|

RU2814848C1 |

| Способ получения наноструктурного материала оксида олова на углеродном носителе | 2017 |

|

RU2656914C1 |

| Способ получения катализатора для гидрирования этилена на основе кобальтовых нанопроволок | 2023 |

|

RU2820518C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

| Способ получения катализатора с наноразмерными частицами платины | 2016 |

|

RU2616190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| Способ получения оксидных слоев на поверхности углеволокнистого материала при поляризации переменным асимметричным током | 2021 |

|

RU2773467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО АНОДНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОЙ УГЛЕРОДНОЙ ТКАНИ | 2024 |

|

RU2826545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБРИДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2024 |

|

RU2831230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВОВ КОБАЛЬТОВЫХ НАНОПРОВОЛОК | 2015 |

|

RU2624573C2 |

Изобретение может быть использовано для приготовления активной массы электрода с частицами оксида кобальта на углеродном носителе, используемого в химических источниках тока, суперконденсаторах, в качестве носителя для катализаторов реакций, протекающих в топливных элементах. Получение наноструктурного оксида кобальта СоО на углеродном носителе проводят в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной водным электролитом, под действием постоянного электрического тока. На металлический катод в виде пластины, расположенный на дне электрохимической ячейки, помещают слой углеродной суспензии следующего состава, мас.%: N-метилпирролидон – 73, поливинилиденфторид – 2,6, углерод –24,4. Наливают на полученный слой углеродной суспензии водный раствор электролита, имеющего состав CoSO4·7H2O 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л или CoSO4 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л. Электроосаждение кобальта на углеродный носитель проводят при плотности тока 0,5-1,6 А/см2 относительно площади металлического катода при перемешивании углеродной суспензии с помощью магнитной мешалки. Изобретение позволяет получить частицы оксида кобальта на углеродном носителе с размером кристаллитов 2-50 нм при их равномерном распределении по поверхности углеродного носителя. 2 з.п. ф-лы, 3 ил., 2 табл., 10 пр.

1. Способ получения наноструктурного оксида кобальта СоО на углеродном носителе, заключающийся в электроосаждении металла в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной водным электролитом на основе соли металла, под действием постоянного электрического тока, отличающийся тем, что на металлический катод в виде пластины, расположенный на дне электрохимической ячейки, помещают слой углеродной суспензии следующего состава, мас.%: N-метилпирролидон – 73, поливинилиденфторид – 2,6, углерод –24,4, затем наливают на полученный слой углеродной суспензии водный раствор электролита CoSO4·7H2O 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л или CoSO4 100-500 г/л, NaCl 20 г/л, Н3ВО3 45 г/л, а электроосаждение кобальта на углеродный носитель проводят при плотности тока 0,5-1,6 А/см2 относительно площади металлического катода при перемешивании углеродной суспензии с помощью магнитной мешалки.

2. Способ по п.1, отличающийся тем, что металлический катод выполнен из меди.

3. Способ по п.1, отличающийся тем, что анод выполнен из графита.

| СКИБИНА Л.М | |||

| и др., Дисперсные кобальтсодержащие углеродные носители и платиновые электрокатализаторы на их основе, Электрохимия, 2019, т | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

| Способ получения наноструктурного материала оксида олова на углеродном носителе | 2017 |

|

RU2656914C1 |

| DE 102011057015 A1, 27.06.2013 | |||

| WO 2014055485 A1, 10.04.2014 | |||

| CN 110545652 A, 06.12.2019 | |||

| CN 104624191 A, 20.05.2015. | |||

Авторы

Даты

2020-06-16—Публикация

2019-12-20—Подача