ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройствам для формирования подземных тоннелей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Уже в течение некоторого времени используются структуры для поддержания внутреннего пространства шахтного тоннеля, особенно кровли. Эти структуры предотвращают обрушение тоннелей под воздействием сил, передающих нагрузку на тоннель от окружающей среды.

Часть тоннеля вырезается режущей головкой, затем процесс останавливается и устанавливается поддерживающая структура. Следовательно, обычно механизмы для проходки горных тоннелей работают в режиме «работа-остановка».

Работа по проходке тоннеля в режиме «работа-остановка» продолжается по мере увеличения длины тоннеля. Установка и наладка существующих поддерживающих структур также является необходимым этапом и может занимать много времени.

Далее, скопление выбранного материала в тоннеле также замедляет процесс проходки тоннеля. После прорезания части тоннеля нарезное оборудование останавливается, и скопившийся вырезанный материал убирается из выработки.

Существует необходимость в развитии технологии.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет в первую очередь устройство для образования подземного тоннеля, устройство включает:

режущую головку для удаления породы из торца тоннеля и таким образом формирования следующего участка тоннеля, в состав режущей головки входит электрический или гидравлический мотор;

механизм управления режущей головкой, по крайней мере, частично расположенный на удалении от режущей головки;

элемент, связанный с режущей головкой и предназначенный для проталкивания режущей головки в направлении торца тоннеля во время процедуры удаления материала;

поддерживающую структуру для поддержания ранее сформированной части тоннеля посредством обеспечения поддерживающей силы, направленной к поверхности тоннеля, выполненную с возможностью перемещения вдоль тоннеля, одновременно обеспечивая поддерживающую силу во время формирования следующей части тоннеля; и

конвейер для перемещения удаленного материала в место, удаленное от режущей головки во время формирования следующей части тоннеля;

причем режущая головка выполнена и, по крайней мере, часть механизма расположена так, что непосредственно за режущей головкой образовано пространство, обеспечивающее возможность перемещения поддерживающей структуры, или ее части во время удаления материала режущей головкой, в положение непосредственно за режущей головкой, не ограничивая при этом движения режущей головки в направлении, поперечном направлению движения поддерживающей структуры или ее части, режущая головка имеет возможность перемещаться независимо от поддерживающей структуры во время удаления материала в направлении существующего тоннеля и поддерживающая структура выполнена с возможностью перемещаться в тоннеле в ответ и во время продвижения тоннеля.

В данном описании термин «режущая головка» используется для обозначения в широком смысле головки, организованной для удаления материала бурением, стесыванием, срезанием или при помощи любой другой подходящей техники.

В данном описании термин «тоннель» используется для обозначения любых типов тоннелей, в том числе отводных тоннелей, таких как отходящие от других тоннелей.

Подземный тоннель обычно не находится в условиях открытой выработки, однако тоннель может начинаться в условиях открытой выработки и может располагаться в десятках, сотнях и более метрах от поверхности земли. Тоннель, например, может быть транспортным. Тоннель может быть сформирован в твердой породе, в камнях, в угле или руде.

Устройство обычно организовано для формирования тоннеля, имеющего от 10 до 25 м2 в поперечном разрезе.

Элемент может иметь в своем составе гидравлическое устройство, и обычно представлен в виде «толкающей балки». Элемент обычно состоит из анкерной структуры, которая при использовании обеспечивает основу для толкания режущей головки в торец тоннеля. В качестве альтернативы поддерживающая структура может иметь в своем составе монтажный элемент для монтажа элемента.

Элемент обычно выполнен таким образом, что режущая головка имеет возможность двигаться независимо от поддерживающей структуры в направлении вдоль подземного тоннеля.

Далее, обычно режущая головка выполнена, и, по крайней мере, часть механизма расположена таким образом, что непосредственно за режущей головкой образовано пространство, обеспечивающее снижение вероятности того, что скопление материала потребует прервать формирование тоннеля.

Устройство обычно устроено таким образом, что в процессе работы поддерживающая структура, или ее часть, во время удаления материала режущей головкой, имеет возможность перемещаться в положение сразу же за креплением режущей головки на расстоянии от 0.5 до 5 м от режущей головки, не ограничивая движение режущей головки в направлении, пересекающем направление движения поддерживающей структуры, или ее части.

В одном из вариантов изобретения конвейер выполнен таким образом, что обеспечивается транспортировка удаляемого материала по тоннелю в подходящее место так, чтобы быть внутри формируемой части тоннеля, или всего тоннеля, благодаря чему не происходит скопления удаленного материала.

Поддерживающая структура обычно имеет в своем составе свободную зону, через которую при ее использовании транспортируется удаляемый материал. В одном примере, часть элемента, и/или часть конвейера располагается в свободной зоне.

Устройство обычно выполнено таким образом, что при его использовании удаленный материал постоянно транспортируется конвейером от режущей головки.

Поддерживающая структура может состоять из множества поддерживающих частей, таких как серии поддерживающих частей. Каждая поддерживающая часть обычно выполнена так, чтобы распределять поддерживающие силы и перемещаться вдоль поверхности так, чтобы поддерживающая сила сохранялась во время движения относительного поверхности тоннеля.

Каждая поддерживающая часть обычно имеет в своем составе привод и обычно выполнена с возможностью перемещения, причем перемещение контролируется либо автоматически при помощи измерительного устройства, либо вручную оператором.

Устройство может иметь в своем составе механизм установки поддерживающих стержней. Далее, устройство может быть выполнено так, чтобы формирование тоннеля не прерывалось для установки стержней. Каждая поддерживающая часть обычно выполнена так, что поддерживающие стержни могут располагаться на или рядом с местом расположения поддерживающих частей и во время движения поддерживающей части.

Поддерживающие части обычно отделены друг от друга на расстояние, которое позволяет поддерживающим стержням проходить между ними.

В данном описании термин «стержень» (и его варианты) используется для обозначения элемента, такого как стальной элемент, который устанавливается на место для обеспечения постоянной поддержки поверхности тоннеля.

Устройство, соответствующее настоящему изобретению, обеспечивает поддерживающую силу, конвейерный отвод материала от режущей головки, и выполнено таким образом, чтобы устанавливать поддерживающие стержни во время формирования тоннеля и во время перемещения устройства вдоль тоннеля. Следовательно, можно предотвратить или снизить задержки времени, связанные с технологией прохождения «старт-стоп» известного устройства, и устройство в соответствии с настоящим изобретением позволяет формировать тоннель с относительно высокой средней скоростью.

Устройство может иметь в своем составе соединительный элемент, соединяющий режущую головку с частью устройства, обычно это элемент, содержащий механизм, такой как гидравлический механизм, позволяющий перемещать режущую головку относительно части устройства.

Устройство может быть выполнено с возможностью вращения режущей головки в горизонтальной плоскости. Дополнительно устройство может быть выполнено с возможностью вращения режущей головки в вертикальной плоскости или в любой другой плоскости. Следовательно, устройство, выполненное в соответствии с настоящим изобретением, обеспечивает преимущества в результате того, что дает возможность формировать непрямолинейные участки тоннеля.

Конвейер обычно состоит из перемещающихся относительно друг друга элементов конвейера, и подаваемых относительно друг друга. Например, первый элемент конвейера может находиться в положении, перекрывающем часть соседнего второго элемента, который в процессе работы размещается за первым элементом при формировании тоннеля. В одном конкретном примере реализации настоящего изобретения серия элементов конвейера и каждый элемент конвейера имеет часть, которая перекрывается с частью соседнего элемента конвейера.

В одном конкретном примере реализации настоящего изобретения, по крайней мере, часть механизма управления режущей головкой во время работы расположена в положении, удаленном от режущей головки, например, на расстоянии до 5 м, 10 м, 50 м, 100 м и более вдоль тоннеля, сзади режущей головки.

В одном примере, режущая головка приводится в действие гидравлическим мотором, или электрическим мотором, который может быть расположен внутри или рядом с режущей головкой. Устройство, генерирующее гидравлическое давление для работы гидравлического привода, и/или гидравлического механизма для проталкивания режущей головки обычно во время использования располагается удаленно от режущей головки на расстоянии 5 м, 10 м, 50 м, 100 м и более вдоль тоннеля, сзади от режущей головки. Следовательно, устройство в соответствии с настоящим изобретением обладает преимуществами, связанными с увеличением свободного пространства на режущей головке, либо непосредственно за режущей головкой, что еще больше снижает вероятность того, что скопление выбранного материала потребует остановки во время формирования тоннеля, и таким образом увеличивает объем пространства для облегчения использования высокоэффективного транспортного оборудования, включая автоматическую установку стержней.

Каждая поддерживающая часть может быть снабжена разнесенными в пространстве колесами, смонтированным на колесах ремнем и направляющими, обеспечивающими позиционирование ремня на колесах. Поддерживающая структура может быть выполнена так, чтобы распределять поддерживающие усилия по кровле и/или боковым стенкам тоннеля.

Элемент может содержать внутреннее прострнство, расположенное по бокам и в верхней части, а также может содержать закрытую нижнюю часть. Элемент может быть выполнен таким образом, что выбранный материал транспортируется от режущей головки через внутреннее пространство.

Устройство может иметь в своем составе вентиляционную систему, использующую элемент в качестве канала для отвода и нагнетания газов и пыли от рабочей зоны или режущей поверхности, и тогда устройство может быть выполнено так, чтобы обеспечивать вентиляцию рабочего пространства посредством вентиляционной системы.

Устройство может быть организовано так, чтобы подавать взрывопредотвращающие материалы во внутреннее пространство элемента во время транспортировки извлеченного материала через внутреннее пространство элемента.

Устройство может содержать механизм управления работой, по крайней мере, одной режущей головкой, элемент и подающий узел элемента.

В данном изобретении предложен способ формирования подземного тоннеля методом, заключающимся

в проталкивании режущей головки в направлении торцевой части подземного тоннеля;

извлечении породы из торцевой части подземного тоннеля при помощи режущей головки, и таким образом,

перемещении режущей головки в тоннеле по мере процесса формирования тоннеля;

подержании ранее сформированной части подземного тоннеля при помощи поддерживающей структуры, выполненной таким образом, чтобы обеспечивать поддерживающую силу во время перемещения поддерживающей структуры вдоль тоннеля, включая часть непосредственно за режущей головкой без ограничения движения режущей головки в направлении, пересекающем направление движения поддерживающей структуры или ее части;

перемещении поддерживающей структуры вдоль тоннеля во время удаления материала режущей головкой, транспортировке удаленного материала в место, удаленное от режущей головки во время формирования подземного тоннеля.

Перемещение режущей головки обычно происходит независимо от перемещения поддерживающей структуры.

Шаг по поддержанию ранее пройденной части подземного тоннеля, используя поддерживающую структуру, обычно состоит в приложении поддерживающей силы во время движения поддерживающей структуры вдоль тоннеля, включая положение в пределах 0.5-5 м за режущей головкой.

Способ обычно заключается в толкании режущей головки в направлении торца подземного тоннеля при помощи такого элемента, как толкающая балка, которая может быть закреплена в тоннеле. Способ обычно заключается в перемещении режущей головки по отношению к анкерному креплению элемента при помощи гидравлического механизма.

Шаг перемещения поддерживающей структуры, или ее части, обычно состоит в проверке положения режущей головки по отношению к поддерживающей структуре, или ее части, и передвижении, по крайней мере, части поддерживающей структуры во время удаления материала режущей головкой так, что поддерживающая структура располагается непосредственно за режущей головкой, не ограничивая движение режущей головки в направлении, пересекающем направление движения поддерживающей структуры.

Проверка положения режущей головки может быть осуществлена визуально либо с примененим дистанционных измерительных приборов.

Способ обычно состоит в размещении поддерживающих стержней во время перемещения, по крайней мере, части поддерживающей структуры и во время удаления материала режущей головкой таким образом, чтобы формирование тоннеля не прерывалось для установки стержней.

Способ может также включать в себя шаг по удлинению конвейера во время увеличения длины части тоннеля.

Способ обычно включает дополнительный шаг по увеличению рабочей длины конвейера во время транспортировки конвейером извлеченного материала. Этот дополнительный шаг обычно выполняется так, чтобы формирование тоннеля было возможным без перерыва во время увеличения длины конвейера.

Увеличение рабочей длины конвейера обычно включает в себя увеличение длины конвейерной ленты в той части петли конвейерной ленты, в которой конвейерная лента не используется для транспортировки извлеченного материала. Например, шаг по увеличению рабочей длины конвейера может состоять в наклоне направляющих роликов вдоль верхней поверхности конвейера в задней части конвейера таким образом, что конвейерная лента приобретает проходную поперечную форму в задней части уменьшенной ширины, что облегчает доступ и установку дополнительных направляющих элементов, необходимых для увеличения рабочей длины конвейера.

В одном из вариантов настоящего изобретения способ включает проветривание рабочей зоны, такой как рабочая зона, расположенная внутри элемента, при помощи вентиляционной системы, использующей элемент в качестве канала вывода или подачи газов и пыли из рабочей зоны.

Способ может также включать подачу взрывопредотвращающего материала во внутреннее пространство элемента.

Элемент может иметь внутреннее пространство, оборудованное дополнительными устройствами в боковой и верхней частях, и способ может включать перемещение извлеченного материала от режущей головки через внутреннее пространство элемента.

Способ может включать использование элемента в качестве рабочей платформы.

Способ также может включать управление, по крайней мере, одной режущей головкой, элементом и подающим узлом.

Настоящее изобретение можно лучше понять из следующего описания конкретных вариантов выполнения настоящего изобретения.

Описание сопровождается ссылками на соответствующие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

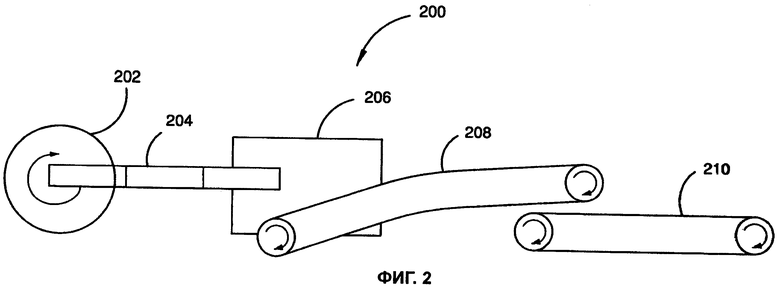

На фиг.1 представлено устройство для формирования подземных тоннелей в соответствии с конкретным вариантом выполнения настоящего изобретения.

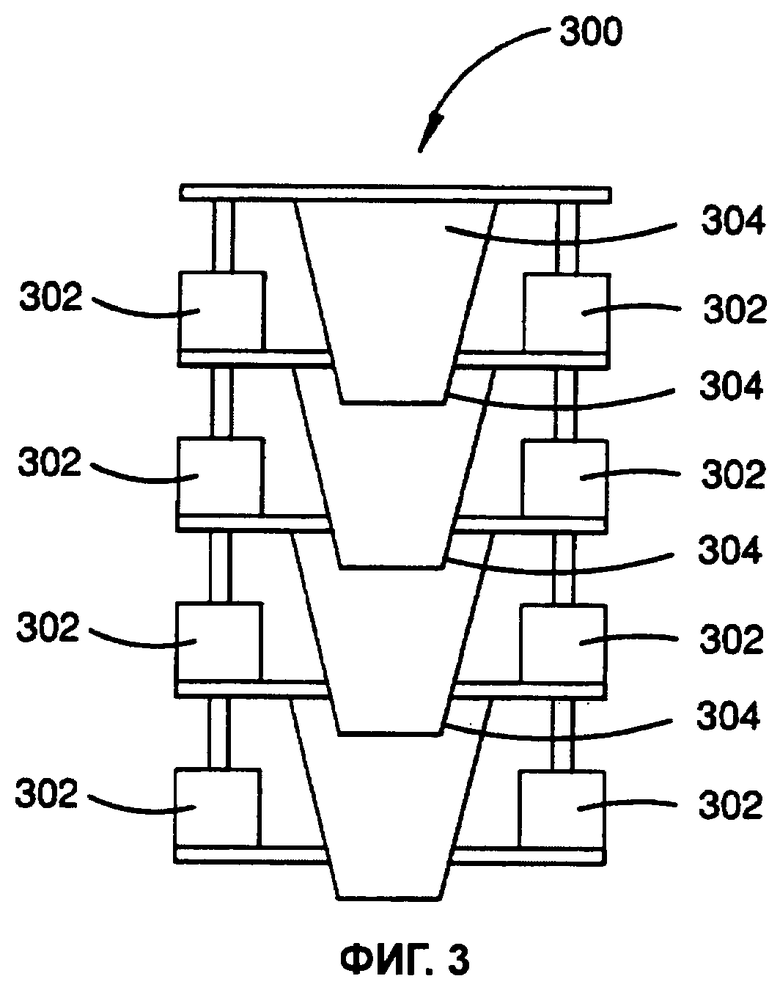

На фиг.2 показано устройство формирования подземных тоннелей в соответствии с другим вариантом выполнения настоящего изобретения.

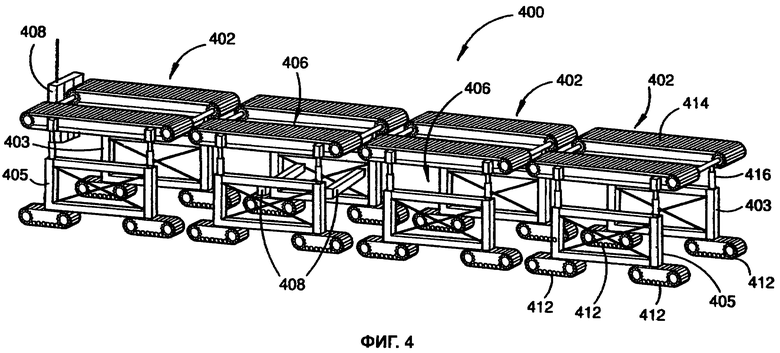

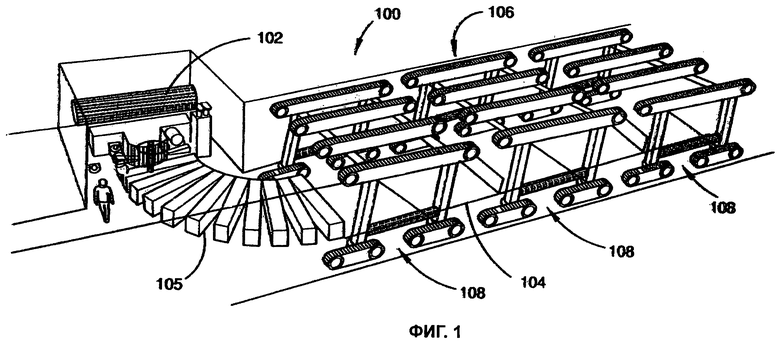

На фиг.3-5 показаны компоненты устройства для формирования подземных тоннелей в соответствии с конкретными вариантами выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Устройство и способ формирования подземного тоннеля в соответствии с конкретным вариантом реализации настоящего изобретения описывается с исходной ссылкой на фиг.1. В этом варианте тоннель формируется в подземных условиях и может являться частью шахты.

На фиг.1 показано устройство 100, имеющее в своем составе режущую головку 102 для извлечения породы в торцевой части тоннеля, и таким образом увеличивая тоннель. Торцевая часть тоннеля может быть представлена грунтом, камнем или рудой. В этом варианте реализации режущая головка 102 устроена так, чтобы удалять материал измельчением. В качестве альтернативы режущая головка 102 может быть организована таким образом, чтобы удалять материал резанием, бурением или при помощи другой подходящей техники.

Устройство 100 также имеет толкающую балку 104 с соединяющим элементом 105 и поддерживающей структурой 106. Режущая головка 102 соединяется с толкающей балкой 104 соединяющим элементом 105 так, что режущая головка 102 может перемещаться в горизонтальном и вертикальном направлениях. Следовательно, устройство 100 выполнено с возможностью формирования тоннелей, имеющих в своем составе криволинейные участки. Когда устройство размещается в части тоннеля для увеличения его длины, механизмы и управление устройством могут быть добавлены вдоль толкающих балок, на толкающей станции или на режущей головке в торце.

Концевая часть толкающей балки 104 закреплена на стенной части тоннеля для обеспечения основания для проталкивания режущей головки 102 в направлении торца тоннеля во время удаления материала. Толкающая балка 104 имеет в своем составе гидравлическое устройство, обеспечивающее перемещение режущей головки в тоннеле в процессе увеличения длины тоннеля. Когда тоннель углубляется на заранее заданную величину, толкающая балка убирается из зацепления и вводится в зацепление глубже по тоннелю. Гидравлическое устройство изначально убрано так, чтобы следующая часть тоннеля могла быть сформирована, не прерывая работу гидравлического устройства и соответствующего перемещения поддерживающей структуры 106.

В варианте реализации описанного варианта толкающая балка 104 может быть также закреплена на одной из поддерживающих структур 106. Однако в любом случае толкающая балка обычно устроена так, чтобы режущая головка 102 и поддерживающие структуры 106 перемещались независимо друг от друга.

В этом варианте реализации режущая головка 102 имеет в своем составе электромотор. В качестве альтернативы режущая головка может быть снабжена гидромотором. Устройство для выработки гидравлического давления для приведения в действие гидравлического мотора и/или гидравлических устройств толкающей балки 104 расположены на удалении от режущей головки 102 в подходящем для этого месте за поддерживающей структурой 106.

Толкающая балка 104 располагается внутри поддерживающей структуры 106 и имеет в своем составе внешний кожух, внутри которого расположены два шнековых или иных конвейерных устройства, таких как ленточный конвейер или цепной конвейер. Устройство 100 также имеет в своем составе конвейер (не показан на Фиг.1) предназначенный для транспортировки материала, извлекаемого режущей головкой 102. Извлеченный материал собирается в задней части толкающей балки 104.

Толкающая балка 104 обеспечивает жесткую конструкцию, передающую усилие, необходимое для проталкивания режущей головки в направлении неразработанного торца тоннеля, и таким образом, посредством вращения режущей головки производит выемку неразработанного торца тоннеля. Толкающая балка 104 также выступает в роли балласта для вытаскивания толкающего механизма и перекрывающей структуры в конце ленточного конвейера вперед для обеспечения его перезагрузки.

Далее, толкающая балка 104 выполнена с возможностью обеспечения безопасного пространства для размещения конвейерной системы для перемещения минералов, расположенной в толкающей балке 104 для предотвращения нанесения травм работающему в этой зоне персоналу. Толкающая балка 104 также представляет собой крепкую основу для добавления возможного индивидуального крепкого вентиляционного канала внутри толкающей балки 104, со средствами обеспечения периодического или непрерывного добавления взрывоподавляющего материала, такого как каменная пыль. Далее, толкающая балка 104 выполнена с возможностью монтажа вентиляционных вентиляторов (где это необходимо), адаптеров и оборудования для зачистки, что обеспечивает безопасные условия труда.

Поддерживающая структура 106 имеет в своем составе поддерживающие части 108. Каждая поддерживающая часть 108 организована таким образом, чтобы поддерживать потолок и боковые части сформированного тоннеля и для перемещения за режущей головкой 102 так, чтобы это поддерживающая сила сохранялась в процессе движения. Поддерживающие части 108 будут описаны более детально ниже со ссылкой на фиг.4.

Далее, устройство 100 имеет в своем составе механизм установки стержней (не показан на фиг.1). Стержни устанавливаются в стеновые части сформированного тоннеля и выполнены с возможностью поддержки, если поддерживающие части 108 ушли за пределы сформированной части тоннеля и, следовательно, уже не обеспечивают поддерживающие силы. Каждая поддерживающая часть 104 организована так, что поддерживающие стержни могут быть установлены во время движения поддерживающей части 104.

Устройство 100 имеет то преимущество, что поддерживающая структура 106 обеспечивает поддерживающую силу во время движения поддерживающей структуры 106. Стержни могут быть установлены во время удлинения тоннеля и материал, удаляемый режущей головкой 102, постоянно транспортируется от режущей головки 102. Далее, устройство 100 организовано так, что, по крайней мере, часть механизмов для управления режущей головкой 102, таких как привод, обеспечивающий гидравлическое давление для гидравлических устройств подающей балки 104, расположены на удалении от режущей головки 102 так, что увеличивается свободное пространство у режущей головки 102. Следовательно, устройство 100 в соответствии с вариантом реализации настоящего изобретения обладает существенными коммерческими преимуществами, заключающимися, по крайней мере, в том, что работы в режиме «старт-стоп» устройства 100 можно избежать, или снизить, и тоннель может быть сформирован с относительно высокой средней скоростью.

Для формирования изогнутых участков тоннеля удлинение тоннеля может быть прервано на короткое время до тех пор, пока поддерживающая часть перемещается по изогнутому участку тоннеля. В качестве альтернативного варианта поддерживающие части 108 также могут быть организованы таким образом, чтобы перемещаться вдоль изгиба во время работы режущей головки 102, обеспечивая поддерживающую силу для поддержания кровли. Например, элементы 108 могут быть организованы так, что если они одновременно обеспечивают поддержку боковых частей тоннеля, на какое-то время боковые поддерживающие элементы убираются для уменьшения ширины поддерживающих частей 108 и обеспечения движение поддерживающих частей 108 вокруг изгиба.

На фиг.2 представлена схематическая иллюстрация компонентов устройства для формирования подземного тоннеля. Показанное устройство 200 имеет в своем составе режущую головку 202 для удаления материала и толкающую балку 204 для поддержания режущей головки 202 и перемещения породы от режущей головки 202. Далее, устройство 200 имеет в своем составе средства управления толкающей балкой (не показано) и толкания толкающей балки 204 вперед. Конвейерный элемент 208 организован так, чтобы собирать удаляемый материал от толкающей балки 204 и передавать собранный удаленный материал на другой конвейерный элемент 210. В этом варианте реализации часть толкающей балки 204 проходит сквозь поддерживающую структуру (не показана) так, как поддерживающая структура 106, показанная на фиг.1.

Поддерживающая структура 206 организована для закрепления в тоннеле для обеспечения основы для проталкивания режущей головки 202 в направлении торца тоннеля. Суппорт 206 имеет в своем составе анкерные средства, например, представленные в виде подходящих гидрозамков, которые закрепляют суппорт 206 относительно стеновой части тоннеля. Когда режущая головка 202 и толкающая балка 204 перемещены как можно дальше, задействуются мероприятия по освобождению анкерных средств и перемещения поддерживающей структуры 206 вместе с анкерными средствами вдоль тоннеля. Мероприятия по высвобождению анкерных средств и перемещению поддерживающей структуры 206 могут включать альтернативно используемые пары гидротаранов, закрепляемых на стене, полу или крышной части тоннеля.

Мероприятия по открытию анкерных механизмов и перемещению поддерживающей структуры 206 могут также включать средства предотвращения подъема подающей балки в то время, когда происходит приложение излишней силы от толкающего механизма.

Элементы конвейера 208 и 210 имеют возможность перемещаться относительно толкающей балки 204 и включают перехлестывающиеся части. Например, элемент конвейера 208 может представлять собой цепной конвейер и элемент конвейера 210 может быть ленточным конвейером, длина которого значительно превышает длину цепного конвейера 208. Элементы конвейера 208 и 210 перемещаются относительно друг друга по вертикальным осям так, что это происходит в перекрывающейся области. В этом случае элементы конвейера 208 и 210 выполнены таким образом, что удаленный материал может транспортироваться вдоль изогнутой части тоннеля.

Существенно то, что в различных вариантах реализации описанных воплощений настоящего изобретения устройство 200 может в качестве альтернативного решения быть оснащено всего одним элементом конвейера. Далее, устройство 200 может иметь в своем составе любое количество конвейерных элементов, которые могут перемещаться или быть неподвижными относительно толкающей балки 204.

Конвейер организован таким образом, что его длина может быть увеличена в процессе удлинения тоннеля путем увеличения длины элемента конвейера 210.

Элемент конвейера 210 обычно организован таким образом, чтобы обеспечить наличие достаточного пространства для проведения операций по удлинению элемента конвейера 210 во время работы. Например, элемент конвейера 210 может включать ролики, направляющие конвейерную ленту, и которые могут быть регулируемыми. Такие регулируемые ролики могут быть размещены в разгрузочной хвостовой части конвейерного элемента 210. Ролики могут быть отрегулированы так, что конвейерная лента имеет кюветообразное поперечное сечение и более узкое сечение в области, где нужно установить рамы конвейерной ленты. Более узкое сечение обеспечивает пространство для размещения дополнительных поддерживающих скоб и направляющих элементов, необходимых для направления увеличенной длины конвейерной ленты.

По мере того, как режущая головка 202 и толкающая балка 204 продвигаются вперед, рабочая длина конвейерной ленты увеличивается. Например, рабочая длина конвейерной ленты может быть увеличена путем высвобождения дополнительной конвейерной ленты из петли конвейерной ленты в устройстве, предназначенном для того, чтобы обеспечивать в основном постоянное натяжение конвейерной ленты. Более глубокие «кюветные» ролики перемещаются вперед вместе с хвостовиком конвейерной ленты, и конвейерная лента уходит вниз и проходит по вновь установленным рамам конвейерной ленты. Такое устройство позволяет увеличивать рабочую длину конвейерной ленты, не прерывая процесс срезания и во время перемещения удаленного материала.

Сформированный тоннель может быть несколько сотен метров в длину, и даже несколько километров. Устройство 200 может включать поддерживающую структуру, такую как поддерживающая структура 106, которая может состоять из любого количества поддерживающих частей. Устройство 200 может включать любое количество элементов конвейера, таких как элементы конвейера 208 и 210, которые организованы таким образом, что каждый элемент конвейера располагается внахлест части соседнего элемента конвейера, где транспортировка удаленного материала с одного элемента конвейера на соседний элемент конвейера облегчается.

Прорезание соединительных выработок между параллельными тоннелями (проходов) может быть выполнено с использованием устройств 100 или 200 так, как это описано. В качестве альтернативы, устройства 100 или 200 могут также включать дополнительные, обычно более короткие, подающие балки и обычно более широкую режущую головку для прорезания выработок. Например, дополнительный комплект подающей балки и режущей головки может быть смонтирован на подающей балке 104. Гидравлические стержнеустановщики или другие виды стержнеустановщиков могут быть смонтированы на этом устройстве для обеспечения постоянного поддержания кровли и боковых частей тоннеля.

Все вентиляционные, электрические и механические сервисные устройства также могут быть смонтированы на подающей балке 104 или 204. Подача расходных материалов и любых материалов, используемых во время работы устройства 100 или 200, может осуществляться по монорельсу.

Руководство режущей головкой 102 может быть, например, обеспечено при помощи монитора гамма-каротажа, используемого для определения положения кровли и пола тоннеля, или при помощи любой другой формы направляющей системы, например, направляющей системы, используемой для внутреннего направления.

Специалисту в данной области должно быть понятно, что в качестве альтернативного варианта конвейер может принимать любую другую подходящую форму.

На фиг.3 схематично показано крепление 300 режущей головки, такой как режущая головка 102, показанная на фиг.1, к толкающей балке такой как толкающая балка 104, также показанная на фиг.1. Крепление 300 включает множественные секции 304, соединенные посредством гидравлических элементов 302, длина которых контролируется гидравлическим давлением, подаваемым на элементы 302. Контролируя гидравлическое давление, можно изгибать соединение 300 в горизонтальной плоскости так, что можно формировать тоннели с левым или правым поворотом. Секции 304 имеют перехлестывающиеся части, по которым удаленный материал перемещается в направлении толкающей рамы. Соединение 300 также включает похожее гидравлическое устройство, позволяющее изгибать соединение 300 в вертикальном направлении (не показано на фиг.3).

Теперь по фиг.4, более детально описывается поддерживающая структура 400. Например, поддерживающая структура 400 может заменить поддерживающую структуру 106, показанную на фиг.1. Поддерживающая структура 400 включает поддерживающие части 402, снабженные рамами из материала, способного выдержать нагрузку, передаваемую крышей тоннеля. Различные части каждого поддерживающего элемента 402 сваривают/или свинчивают друг с другом. Рамы состоят из двух главных разнесенных в пространстве секций 403 и 405, задающих запретное пространство 406, расположенное между ними. Запретное пространство 406 таково, что способно вместить толкающую раму, часть конвейера и другое горное оборудование.

Поддерживающая структура 400 включает стержнеустановочную машину 408 для установки стержней в поверхность тоннеля по мере того, как поддерживающая структура 400 перемещается по тоннелю. Машина 408 организована так, чтобы устанавливать стенные и кровельные балки независимо. Машина 408 устроена так, чтобы боковые и крышные стойки устанавливались независимо. Машина 408 установлена на вращающихся приводах (не показаны) так, что положение стоек можно изменять так, как нужно.

У устройства 400 имеются разнесенные в пространстве части 412 для установки на полу тоннеля, и несущие на себе поддерживающую структуру 400. Как видно из Фиг.4, разнесенные в пространстве части 412 крепятся к поддерживающим частям 402 в углах. Устройство 400 также имеет в своем составе части 414, расположенные на верху поддерживающей структуры 400, и несущие нагрузку потолка тоннеля так, чтобы распределить поддерживающее усилие.

Пространство между параллельными частями 414 таково, что может вместить конец стоек, установленных в крышу так, чтобы избежать контакта между частями 414 и концом стоек по мере того, как поддерживающая структура 400 перемещается вдоль тоннеля.

Части 412 и 414 каждая включают ремень, закрепленный на разнесенных в пространстве колесах. Ремни и колеса образуют то, что обычно называют гусеницами, обычно используемыми на различных экскаваторах и тракторах. Используя ремни, закрепленные на колесах, части 412 и 414 способны свободно перемещаться вдоль поверхности тоннеля, таким образом обеспечивая перемещение устройства 400 одновременно поддерживая поверхность тоннеля.

Части 412 и 414 включают приводы, которыми управляет водитель. Поддерживающие части 412 и 414 перемещается таким образом, что одна из частей 412 и 414 располагаются непосредственно за креплением режущей головки 102, обычно на расстоянии от 0.5 до 5 м от режущей головки, не препятствуя движению режущей головки в направлении, пересекающем направление движения поддерживающей структуры, или ее части. Водитель во время движения часто проверяет, насколько далеко продвинулась режущая головка, и передвигает части 412 и 414 соответственно. Одна или больше частей 412 и 414 обычно следуют за ними. Поддерживающие стойки располагаются во время перемещения частей 412 и 414 так, что тоннель можно формировать в основном непрерывно.

Части 414 также включают средства работы с неровностями, которые могут быть в наличии на поверхности тоннеля. Работа с неровностями обеспечивается посредством гибкости ремней.

Дальнейшая информация о поддерживающей структуре приведена в международной заявке номер PCT/AU 2003/001251, которая прилагается ниже для сведения.

Ссылка на международную заявку номер PCT/AU 2003/001251 не является признанием того, что международная заявка номер PCT/AU 2003/001251 является частью общего знания в Австралии или любой другой стране.

Преимуществом является то, что настоящее изобретение может быть реализовано в виде большого количества вариантов воплощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОБЫЧИ МАТЕРИАЛА В ПОДЗЕМНЫХ УСЛОВИЯХ | 2009 |

|

RU2482275C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 2014 |

|

RU2678294C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ И ТЕПЛОВОЙ ОБРАБОТКИ РУЛОНОВ ГОРЯЧЕКАТАНОГО ИЗДЕЛИЯ В ПРОКАТНОМ СТАНЕ | 2007 |

|

RU2353451C1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, ИМЕЮЩЕЕ НАВИГАЦИОННУЮ СИСТЕМУ ВЫСОКОЙ ТОЧНОСТИ | 2004 |

|

RU2346159C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН СО СРЕДСТВОМ ДЛЯ СРЕЗАНИЯ ВЫСТУПОВ | 2018 |

|

RU2768356C2 |

| МАШИНА ДЛЯ НАСТИЛАНИЯ ТКАНИ | 2016 |

|

RU2706408C2 |

| ПРОДВИЖЕНИЕ СИСТЕМЫ СПЛОШНОЙ ОТКРЫТОЙ РАЗРАБОТКИ | 2011 |

|

RU2571463C2 |

| СИСТЕМА НЕПРЕРЫВНОЙ ОТКРЫТОЙ РАЗРАБОТКИ | 2011 |

|

RU2564548C2 |

| КОНВЕЙЕРНАЯ СИСТЕМА ДЛЯ НЕПРЕРЫВНОЙ РАЗРАБОТКИ ОТКРЫТЫМ СПОСОБОМ | 2011 |

|

RU2564547C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫЕМКИ АГРЕГАТНОГО МАТЕРИАЛА ИЗ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2123600C1 |

Предложенная группа изобретений относится к горному делу, в частности к строительству подземных тоннелей. Устройство для формирования подземного тоннеля содержит режущую головку, снабженную электрическим или гидравлическим мотором, механизм для приведения в действие режущей головки, гидравлический механизм, соединенный с режущей головкой и выполненный с возможностью толкать режущую головку в направлении торца тоннеля во время удаления материала, и поддерживающую структуру для поддержания ранее сформированной части тоннеля. При этом поддерживающая структура выполнена так, чтобы обеспечивать поддерживающую силу на поверхности тоннеля как во время остановки, так и во время движения вдоль тоннеля. А режущая головка выполнена с возможностью перемещения независимо от поддерживающей структуры. Кроме того, устройство имеет в своем составе конвейер для транспортировки удаленного материала от режущей головки в место, удаленное от режущей головки во время формирования части тоннеля. Предложен также способ формирования подземного тоннеля с использованием указанного устройства. Предложенные способ и устройство обеспечивают снижение затрат времени на проходку тоннеля. 2 н. и 29 з.п. ф-лы, 4 ил.

1. Устройство для формирования подземного тоннеля, включающее: режущую головку для удаления материала из торца тоннеля и таким образом формирования следующего участка тоннеля, снабженную электрическим или гидравлическим мотором, механизм для приведения в действие режущей головки, по крайней мере, частично размещенный на удалении от режущей головки, элемент, соединенный с режущей головкой, и выполненный таким образом, чтобы толкать режущую головку в направлении торца тоннеля во время удаления материала, поддерживающую структуру для поддержания ранее сформированной части тоннеля путем приложения поддерживающей силы к поверхности тоннеля, выполненную с возможностью перемещения вдоль тоннеля при одновременном сохранении поддерживающей силы во время формирования следующего участка тоннеля и конвейер для транспортировки удаленного материала в место, удаленное от режущей головки, во время формирования следующего участка тоннеля; отличающееся тем, что режущая головка выполнена, и, по крайней мере, часть механизмов расположена таким образом, что образовано пространство на или сразу за режущей головкой и поддерживающая структура или ее часть во время удаления материала режущей головкой перемещается в положение непосредственно за режущей головкой, не ограничивая движение режущей головки в направлении, пересекающем направление движения поддерживающей структуры, или ее части, причем режущая головка выполнена с возможностью перемещения независимо от поддерживающей структуры и во время удаления материала в направлении в тоннель, а поддерживающая структура выполнена с возможностью перемещения в тоннель в ответ на и во время продвижения тоннеля.

2. Устройство по п.1, отличающееся тем, что элемент представлен толкающей балкой.

3. Устройство по п.1, отличающееся тем, что режущая головка включает гидромотор и, по крайней мере, часть механизмов для работы режущей головки состоит из устройства для выработки гидравлического давления для гидромотора и при работе расположена в положении на удалении от режущей головки.

4. Устройство по п.1, отличающееся тем, что, по крайней мере, часть механизмов расположена в положении, по крайней мере, в 10 м за режущей головкой вдоль тоннеля.

5. Устройство по п.1, отличающееся тем, что, по крайней мере, часть механизмов расположена в месте, расположенном, по крайней мере, в 50 м за режущей головкой вдоль по тоннелю.

6. Устройство по п.1, отличающееся тем, что элемент включает анкерную структуру, которая при работе обеспечивает основу для толкания режущей головки в направлении торца тоннеля.

7. Устройство по п.1, отличающееся тем, что оно выполнено таким образом, что при работе поддерживающая структура, или ее часть, во время удаления материала режущей головкой, может перемещаться в положении в пределах 0,5-5 м за режущей головкой без ограничения движения режущей головки в направлении, пересекающем направление движения поддерживающей структуры, или ее части.

8. Устройство по п.1, отличающееся тем, что конвейер выполнен таким образом, чтобы обеспечивать перемещение удаленного материала вдоль тоннеля в подходящее место так, чтобы избегать заполнения элемента части тоннеля, или всего тоннеля, в связи с аккумулированием удаленного материала.

9. Устройство по п.1, отличающееся тем, что оно выполнено таким образом, чтобы при работе удаленный материал постоянно транспортировался прочь от режущей головки.

10. Устройство по п.1, отличающееся тем, что поддерживающая структура включает свободную зону, через которую при работе удаленный материал транспортируется, и где часть конвейера расположена в свободной зоне.

11. Устройство по п.10, отличающееся тем, что поддерживающая структура выполнена таким образом, что поддерживающие стержни могут располагаться на или рядом с местом поддерживающей части и во время движения поддерживающей части.

12. Устройство по п.1, отличающееся тем, что оно снабжено устройством для установки поддерживающих стержней, и где устройство для формирования подземного тоннеля выполнено с возможностью формирования тоннеля без перерыва для размещения стержней.

13. Устройство по п.12, отличающееся тем, что оно снабжено креплением режущей головки к элементу и приспособлением, позволяющим перемещать режущую головку по отношению к части устройства.

14. Устройство по п.1, отличающееся тем, что оно выполнено так, чтобы формировать непрямолинейные участки тоннеля.

15. Устройство по п.1, отличающееся тем, что конвейер включает элементы конвейера, имеющие возможность перемещаться относительно друг друга.

16. Устройство по п.15, отличающееся тем, что первый элемент конвейера включает часть, которая перехлестывает часть прилегающего второго элемента конвейера, и который расположен за первым элементом конвейера во время формирования тоннеля.

17. Устройство по п.1, отличающееся тем, что оно содержит серию элементов конвейера, и каждый элемент конвейера имеет часть, перехлестывающуюся с частью соседнего элемента конвейера.

18. Устройство по п.1, отличающееся тем, что элемент включает внутреннее пространство, расположенное по бокам и в верхней части, и где элемент выполнен так, чтобы транспортировать выбранный материал от режущей головки сквозь внутреннюю часть.

19. Устройство по п.18, отличающееся тем, что оно снабжено вентиляционной системой, использующей элемент как рукав для отвода и нагнетания газов и пыли от рабочей зоны, и выполнено так, чтобы проветривать рабочую зону при помощи вентиляционной системы.

20. Устройство по п.18, отличающееся тем, что оно выполнено так, чтобы вводить взрывопредотвращающие материалы во внутреннее пространство элемента во время транспортировки срезанного материала сквозь внутреннее пространство элемента.

21. Способ формирования подземного тоннеля, включающий: проталкивание режущей головки в направлении торца подземного тоннеля, удаление материала от торца подземного тоннеля с использованием режущей головки и таким образом формирования следующего участка подземного тоннеля, перемещение режущей головки в тоннель по мере сооружения формирующегося тоннеля; поддержание ранее сформированного участка подземного тоннеля при помощи поддерживающей структуры, которая выполнена так, чтобы обеспечивать поддерживающую силу во время движения поддерживающей структуры вдоль тоннеля, включая участок непосредственно за режущей головкой, не ограничивая движения режущей головкой в направлении, пересекающем направление движения поддерживающей структуры, или ее части, перемещение поддерживающей структуры вдоль тоннеля во время удаления материала режущей головкой и транспортировку удаленного материала в место, удаленное от режущей головки во время формирования подземного тоннеля.

22. Способ по п.21, отличающийся тем, что движение режущей головки происходит независимо от движения поддерживающей структуры.

23. Способ по п.21, отличающийся тем, что он включает проталкивание режущей головки в направлении торца подземного тоннеля при помощи гидравлического средства, закрепленного в тоннеле на поддерживающей структуре.

24. Способ по п.21, отличающийся тем, что он включает перемещение части поддерживающей структуры во время удаления материала режущей головкой так, что часть поддерживающей структуры расположена в пределах 0,5-5 м за режущей головкой.

25. Способ по п.21, отличающийся тем, что он включает размещение поддерживающих стержней во время движения, по крайней мере, части поддерживающей структуры и во время удаления материала режущей головкой так, что формирование тоннеля не должно прерываться на установку стержней.

26. Способ по п.21, отличающийся тем, что шаг по перемещению поддерживающей структуры, или ее части, включает проверку положения режущей головки по отношению к поддерживающей структуре, или ее части, и перемещение, по крайней мере, части поддерживающей структуры во время удаления материала режущей головкой так, что поддерживающая структура располагается непосредственно за режущей головкой, не ограничивая движение режущей головки в направлении, пересекающем направление движения поддерживающей структуры.

27. Способ по п.21, отличающийся тем, что он включает шаг по удлинению конвейера во время продвижения участка тоннеля.

28. Способ по п.21, отличающийся тем, что он включает шаг по удлинению рабочей длины конвейера во время транспортировки удаленного материала этим конвейером.

29. Способ по п.27, отличающийся тем, что шаг по удлинению рабочей длины конвейера выполняется так, что формирование тоннеля возможно без перерыва и во время увеличения длины конвейера.

30. Способ по п.28, отличающийся тем, что удлинение рабочей длины конвейера состоит в удлинении части конвейера, по которой конвейер несет удаленный материал и уменьшении длины части конвейерной ленты, по которой конвейер при использовании не несет удаленный материал.

31. Способ по п.30, отличающийся тем, что удлинение рабочей длины конвейера заключается в наклоне направляющих роликов конвейера в задней части конвейера так, что конвейер имеет кюветообразную поперечную форму в задней части и сниженную ширину, что облегчает доступ и размещение дополнительных направляющих элементов, необходимых для удлинения рабочей длины конвейера.

| US 6206478 B1, 27.03.2001 | |||

| Щит для проходки туннелей в средних и крепких горных породах | 1958 |

|

SU117018A1 |

| Щит для проходки тоннелей в сыпучих и мягких грунтах | 1985 |

|

SU1301976A1 |

| ПРОХОДЧЕСКИЙ ЩИТ И УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1996 |

|

RU2098631C1 |

| US 5915790 A1, 29.06.1999 | |||

| US 5253925 A1, 19.10.1993. | |||

Авторы

Даты

2013-02-20—Публикация

2008-12-17—Подача