ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение в широком смысле относится к способу и устройству добычи материалов в подземных условиях.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время для добычи материалов в подземных условиях, например угля из угольных пластов, используется большое количество разнообразных способов. Обычно для этого сооружаются тоннели, которые могут быть снабжены многочисленными ответвлениями, обеспечивающими доступ к добываемым материалам. Тоннель используется для перемещения рабочих и механизмов при извлечении материала. Следовательно, тоннели необходимо закрепить при помощи анкерной крепи или других поддерживающих элементов, чтобы обеспечить безопасный проход людей и механизмов. Далее, тоннели должны достаточно большой высоты и ширины, чтобы рабочие и механизмы могли проходить по ним достаточно комфортно.

На размеры тоннелей также влияет толщина пласта материала, требования к вентиляции, применяемый способ извлечения, горнотехнические условия, и другие параметры. Обычно тоннели имеют ширину порядка 5-6 м, и высоту 2-4 м.

Примеры способов добычи угля в подземных условиях включают такие способы добычи, как “Лава”, “Щит и опора”, и в меньшей степени - “Вонгавилли”.

Одна из самых больших статей затрат при сооружении тоннелей, таких как «выработки», под землей, приходится на поддержание тоннелей. Поэтому сдерживающим фактором экономического успеха большинства подземных тоннелей является соотношение безопасной части тоннеля к извлекаемым материалам. Известные способы не выгодны в этом смысле, и здесь существует потребность в технологическом развитии.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение предоставляет в первую очередь способ добычи материала в подземных условиях. Способ состоит из следующих шагов.

Расположение структуры внутри или рядом с подземной выработкой так, чтобы эта структура обеспечивала реактивные усилия, когда режущая головка проталкивается в направлении материала при помощи группы жестких элементов, связанных со структурой, подземная выработка при этом пригодна для перемещения людей и транспортировки механизмов, и извлечения материала;

размещение режущей головки и серии жестких элементов таким образом, чтобы структура обеспечивала реактивные усилия при проталкивании режущей головки в направлении материала посредством серии жестких элементов; и

формирование множественных частей ответвлений тоннеля, углубляющихся в материал.

Шаг образования множественных частей ответвлений тоннеля обычно включает:

формирование первой части ответвления тоннеля при помощи режущей головки и группы жестких элементов; и после этого формирование второй части ответвления тоннеля, и продвижение жестких элементов из первой части тоннеля во вторую часть ответвления тоннеля во время формирования второй секции ответвления тоннеля для продвижения жестких элементов во вторую часть ответвления тоннеля.

Перемещение жестких элементов обычно включает перемещение жестких элементов поперек выработки.

Первая и вторая части ответвлений тоннеля могут углубляться от одной части выработки. Как вариант, первая и вторая части ответвлений тоннеля могут углубляться с противоположных сторон выработки.

Первая и вторая части ответвлений тоннеля могут формироваться при помощи первой и второй режущих головок соответственно.

Шаг расположения структуры может включать расположение первой и второй структур внутри или рядом с подземной выработкой так, что первая и вторая структуры обеспечивают реактивные усилия, при проталкивании режущей головки в направлении материала посредством серии жестких элементов, соединенных либо с первой, либо со второй структурой.

Шаг позиционирования режущей головки и серии жестких элементов может включать репозиционирование режущей головки и серии жестких элементов по частям ответвлений тоннелей.

По крайней мере, одна из частей формируемого ответвления тоннеля обычно составляет более 50 м.

Каждый жесткий элемент обычно представлен участком жесткой балки, такой как участок жесткой “толкающей балки”, и, следовательно, серия жестких элементов обычно является серией участков жесткой балки.

Способ может также включать шаг формирования подземной выработки.

Материал обычно разрабатывается путем образования частей ответвлений тоннеля таким образом, что людям нет необходимости проходить, по крайней мере, большую часть длины сформированных частей ответвлений тоннелей.

В одном конкретном примере реализации, способ выполняется так, что части ответвлений тоннеля формируются с добычей материала без прохождения людей в части ответвлений тоннеля. Обычно в частях ответвлений тоннелей требуется разместить только серии жестких элементов, режущую головку, и соответствующие механизмы и расходные материалы.

В одном конкретном примере реализации настоящего изобретения, по крайней мере, одна часть ответвления тоннеля, а обычно - все части пройденных ответвлений тоннеля, формируются без размещения каких-либо поддерживающих элементов или стержней.

В рамках настоящего описания, слово “стержень” (и его варианты) используется для обозначения стальных элементов, устанавливаемых для обеспечения должной поддержки поверхности тоннеля, такого как выработка, в подземной среде.

По крайней мере, большинство сформированных частей отводов тоннелей имеют в длину более 100 м, 200 м, 300 м, или даже более 500 м. В одном конкретном варианте реализации настоящего изобретения все части пройденных ответвлений тоннеля имеют длину больше 100 м, 200 м, 300 м, или даже больше 500 м.

Материал обычно является частью пласта материала, такого как угольный пласт.

Часть ответвлений тоннеля обычно формируют в направлении, поперечном выработке.

В одном из примеров, шаг по формированию множественных частей ответвлений тоннеля включает перераспределение структуры в выработке после формирования, по крайней мере, одной части ответвления тоннеля так, что может быть сформирована часть ответвления тоннеля, начинающаяся от другой части тоннеля. Далее, шаг по формированию множественных частей ответвлений тоннеля обычно включает удлинение, перемещение в обратном направлении и репозиционирование серии жестких элементов. Дополнительно, шаг по формированию множественных частей ответвлений тоннеля обычно включает транспортировку извлеченного материала в удаленное место.

Далее, выработка, от которой далее заглубляются части ответвлений тоннеля, может быть первой выработкой, и способ может включать формирование второй выработки. Вторая выработка может быть связана с боковой частью первой выработки так, что серия жестких элементов может передвигаться сквозь часть второй выработки в направлении первой выработки и пересекаться с первой выработкой. Часть ответвления тоннеля может быть удобно сформирована из первой выработки так, что отдельные жесткие элементы перемещаются поперек первой выработки для удлинения серии жестких элементов, используемых из части ответвления тоннеля.

Например, вторая выработка может включать отходящий под углом участок, который может быть сформирован так, что материал находится между первой и второй выработкой. В одном примере вторая выработка включает часть, расположенную параллельно первой выработке.

Способ может также включать извлечение материала между первой и второй выработками, обычно посредством формирования первой части ответвления тоннеля, и затем формирования второй непосредственно прилегающей параллельной части ответвления тоннеля. Способ может включать переустановку режущей головки и, по крайней мере, некоторых жестких элементов для позиционирования в целом параллельно ранее сформированному ответвлению тоннеля. Далее, способ может также включать извлечение материала с любой из двух сторон первой выработки.

Серия жестких элементов может быть прикреплена к структуре либо непосредственно, или же опосредованно через, по крайней мере, один элемент, такой как соединительный элемент.

Способ обычно включает формирование части ответвлений тоннеля со скоростью, превышающей 10 м, 20 м, 30 м, или даже больше 50 м в час.

Способ обычно включает формирование множественных смежных частей ответвлений тоннеля. Смежные части ответвлений тоннеля могут быть разделены стеновыми частями. Как вариант, сформированные части ответвлений тоннеля могут включать, по крайней мере, некоторые части ответвлений тоннеля, не разделенные стеновыми частями, и вместе образующими часть ответвлений тоннеля увеличенной ширины.

Способ в соответствии с одним из вариантов реализации настоящего изобретения, обладает существенными коммерческими преимуществами. В силу того, что обычно нет необходимости в доступе людей к сформированным частям ответвлений тоннеля, обычно нет необходимости крепить ответвления тоннеля для безопасности части ответвлений тоннеля балками или подобными элементами, что в результате значительно снижает затраты. Далее, в силу того, что обычно не требуется обеспечивать безопасность частей ответвлений тоннеля, средняя скорость продвижения значительно повышается, и материал можно добывать более эффективно. Дополнительно, можно следовать за изменениями пласта, просто изменяя направление формирования одной или нескольких частей ответвлений тоннеля, или формированием одной или большего количества частей ответвлений тоннеля на несколько ином, чем выработки, уровне.

Выработка может быть представлена одной из множества формируемых выработок, из которых формируются части ответвлений тоннеля. Например, можно сформировать не менее двух в основном параллельных выработок, и материал, находящийся между этими не менее чем двумя выработками, может быть извлечен посредством формирования частей ответвлений тоннеля из любой из этих не менее двух выработок. Способ может включать формирование частей ответвлений тоннеля от одной из выработок в направлении смежной выработки, пока не будет достигнута концевая часть другой части ответвления тоннеля. Материал между не менее чем двумя смежными выработками может быть извлечен в процессе формирования множественных частей ответвлений тоннеля из любой из не менее двух смежных выработок.

Способ обычно включает увеличение длины серии жестких элементов. Например, способ может включать добавление жестких элементов к серии, и таким образом увеличение длины серии жестких элементов.

Способ может включать конвейерную транспортировку извлеченного материала из концевой части серии жестких элементов через выработку на удаленное расстояние. Например, серия жестких элементов может включать не менее одного шнека, транспортирующего извлеченный материал от режущей головки на конвейер.

Способ может также включать формирование частей ответвлений тоннеля так, что сформированные части ответвлений тоннеля углубляются с любой из двух сторон любой или каждой выработки. Например, способ может включать формирование не менее одной части ответвлений тоннеля от выработки в первом направлении, например вдоль пласта материала, а затем формирование не менее одной последующей части ответвлений тоннеля во втором направлении, в основном, противоположном к первому направлению.

Настоящее изобретение обеспечивает второй аспект устройства для добычи материала в подземных условиях, устройство включает:

- серию жестких элементов длиной более 50 м;

- режущую головку, соединенную с концевой частью серии жестких элементов для извлечения материала;

- первую и вторую структуры для размещения в или рядом со смежным подземной выработкой, первая и вторая структуры размещены так, чтобы обеспечивать реактивную нагрузку при проталкивании режущей головки в направлении материала для извлечения материала через серию жестких элементов, соединенных либо с первой структурой, либо со второй структурой для формирования первой или второй части ответвлений тоннеля соответственно; и

- конвейера для конвейерной транспортировки извлеченного материала на удаленное расстояние.

Устройство обычно организовано так, чтобы обеспечивать продвижение ответвлений тоннеля от выработки и иметь длину, соответствующую примерно длине группы жестких элементов.

Каждый жесткий элемент обычно представляет собой жесткую балочную секцию, такую как жесткую секцию “толкающей балки”, и, следовательно, серия жестких элементов обычно представлена серией жестких балочных секций.

Режущая головка может быть организована для извлечения материала из концевого участка части ответвления тоннеля через срезание материала, измельчение либо извлечение материала иным способом.

Серия жестких элементов обычно включает жесткие элементы, которые можно удалить или вставить для изменения длины серии жестких элементов. Например, отдельный жесткий элемент может быть 2 и более метров в длину. Группа жестких элементов может составлять в длину более 100 м, 200 м, 300 м, или даже 500 м или более.

Серия жестких элементов может соединяться со структурой либо непосредственно, либо опосредованно через один или более элемент.

Серия жестких элементов обычно включает не менее одного шнека, обычно группу шнеков, для транспортировки извлеченного материала от режущей головки на часть конвейера. В одном конкретном варианте реализации настоящего изобретения, по крайней мере, один шнек серии жестких элементов используется для транспортировки извлеченного материала в структуру, расположенную в выработке, и на конвейер, расположенный в положении структуры.

Например, первая и вторая структуры могут включать соединительные элементы, которые могут быть расположены в структурах, и структуры могут включать открытые нижние части, расположенные над конвейером. Первый и второй соединительный элементы обычно организованы для соединения с концевой частью группы жестких элементов, и могут быть организованы таким образом, чтобы извлеченный материал был получен от, по крайней мере, одного шнека жесткого элемента, и был направлен через открытую нижнюю часть на конвейер. Соединительные элементы также могут включать привод для приведения в движение, по крайней мере, одного шнека серии жестких элементов. Далее соединительные элементы могут быть организованы для соединения серии жестких элементов по, по крайней мере, двум направлениям, которые могут быть противоположными друг другу, так, что могут формироваться ответвления тоннелей по, по крайней мере, двум направлениям.

В третьем аспекте, настоящее изобретение представляет способ добычи материала из забоя шахты, способ включает следующие шаги:

- позиционирование структуры в забое, причем структура организована таким образом, чтобы присоединить серию участков жесткой балки с режущей головкой и чтобы обеспечить реактивную нагрузку, когда режущую головку проталкивают в направлении извлекаемого материала для удаления материала;

- формирование первой части тоннеля при помощи режущей головки и присоединенной к структуре серии участков жесткой балки;

- извлечение участков жесткой балки и режущей головки из части первого тоннеля после формирования части первого тоннеля;

- начало формирования второго тоннеля во время извлечения участков жесткой балки и режущей головки из части первого тоннеля; и

- перемещение участков жесткой балки из части первого тоннеля в часть второго тоннеля во время формирования второй части тоннеля.

Первая и вторая части секций тоннеля обычно примерно параллельны частям тоннеля.

Способ обычно включает формирования множества частей тоннеля так, что формирование отдельных частей тоннеля начинается во время извлечения участков жесткой балки и режущей головки из ранее пройденной части тоннеля.

Изобретение будет более понятно из следующего описания конкретных вариантов реализации изобретения. Описание представлено со ссылкой на ссылочные чертежи.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ЧЕРТЕЖЕЙ

На Фиг.1 показан график, иллюстрирующий способ добычи материала в подземных условиях в соответствии с конкретным вариантом реализации настоящего изобретения;

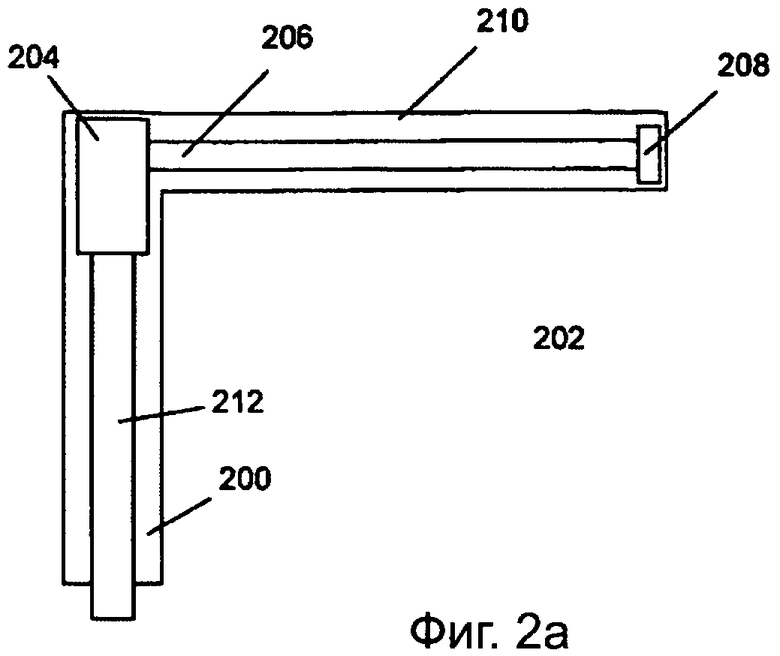

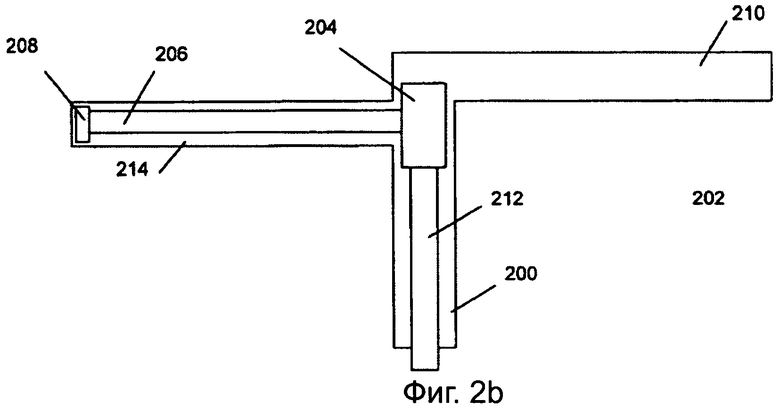

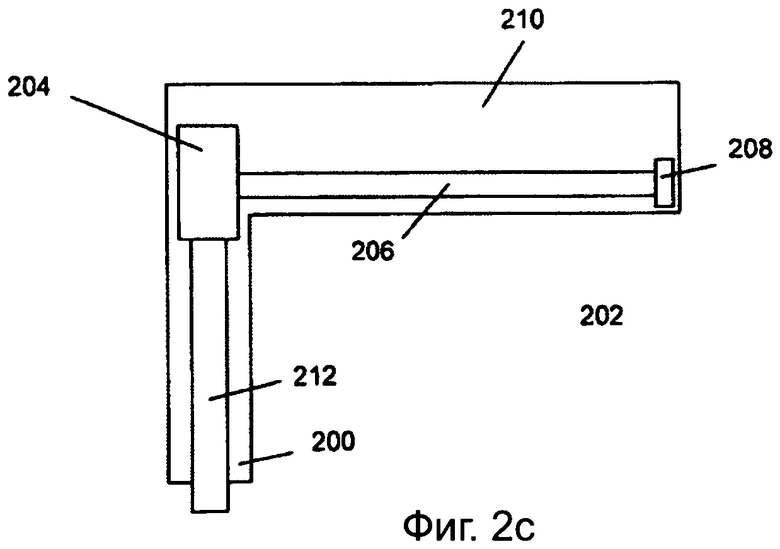

Фиг.2 (а), (b) и (с) иллюстрируют способ добычи материала в подземных условиях в соответствии с конкретным вариантом реализации настоящего изобретения;

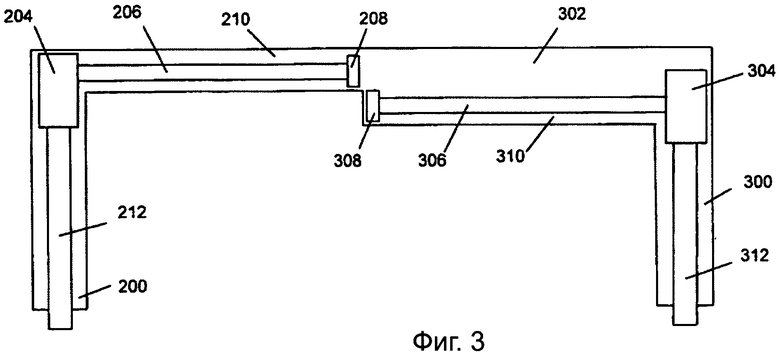

Фиг.3 иллюстрирует способ добычи материала в подземных условиях в соответствии с другим специфическим вариантом реализации настоящего изобретения;

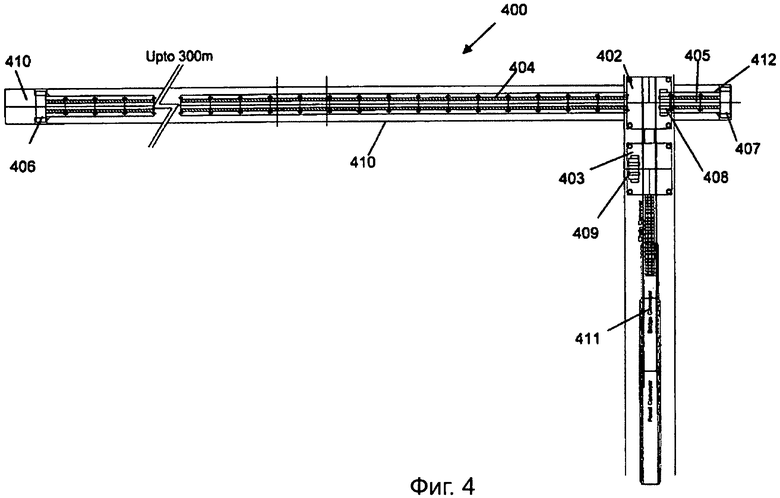

Фиг.4 иллюстрирует устройство для добычи материала в подземных условиях в соответствии с конкретным вариантом реализации настоящего изобретения; и

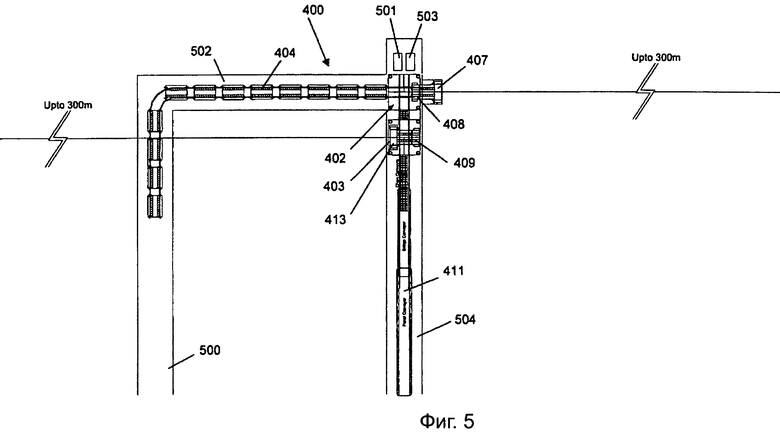

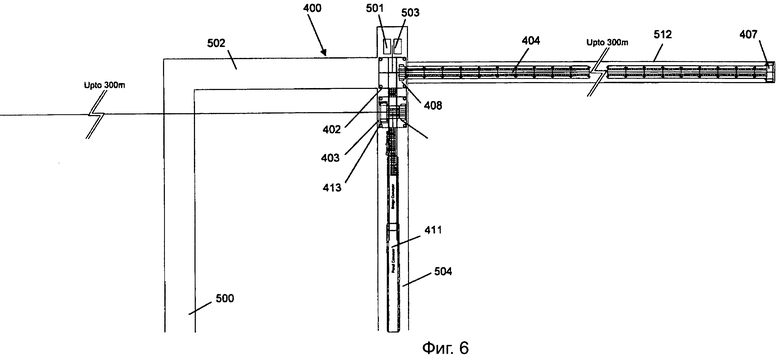

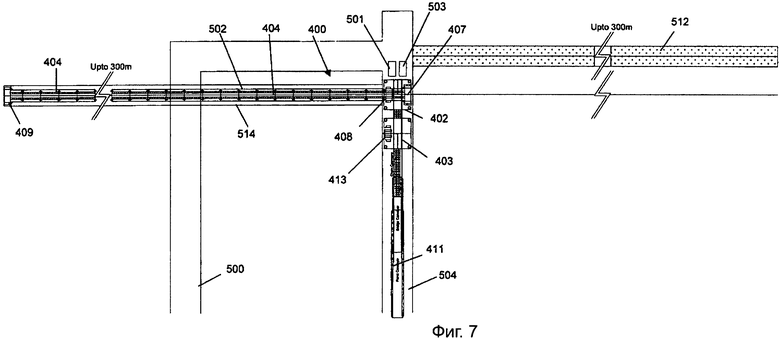

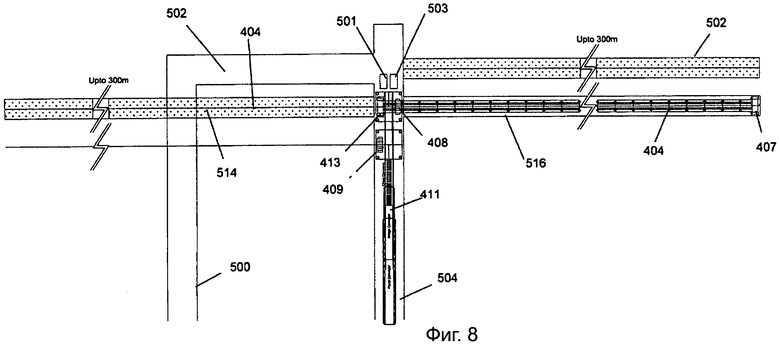

Фиг.5-8 иллюстрируют способ добычи материала в подземных условиях в соответствии с дальнейшим специфическим вариантом реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ссылаясь первоначально на фигуры с 1 по 3, описывается способ добычи материала в подземных условиях в соответствии с конкретным вариантом реализации настоящего изобретения. Например, подземные условия могут быть представлены условиями угольной шахты, и материал может добываться из угольного пласта угольной шахты. Как вариант, материал может быть представлен рудой, или может быть другим видом материала, добываемого в подземных условиях.

На фиг.1 показан график, иллюстрирующий способ добычи материала в подземных условиях. Способ 100 включает шаг 102, в процессе которого формируется подземная выработка для обеспечения безопасного передвижения людей, механизмов и транспортировки извлеченного материала. Формируемая выработка обычно имеет в высоту 2-4 м и ширину 5-6 м и закрепляется стержнями и/или другими подходящими для этого поддерживающими элементами.

Способ 100 также включает шаг 104, на котором структура размещается в выработке. Структура организована таким образом, чтобы обеспечить соединение серий участков жесткой балки с режущей головкой и для обеспечения реактивных нагрузок, когда режущая головка проталкивается в направлении материала для извлечения материала.

Способ 100 включает шаг 106, на котором формируется множество частей ответвлений тоннеля, увеличивающегося от выработки в сторону материала с использованием режущей головки и серий участков жесткой балки, соединенных со структурой. В этом варианте реализации настоящего изобретения шаг 106 включает перемещение структуры в выработке после формирования, по крайней мере, одной части ответвления тоннеля, удлинения жесткой балки с присоединенной режущей головкой во время формирования каждой части ответвления тоннеля, возврата и репозиционирования серий участков жесткой балки с присоединенной режущей головки после формирования каждой части ответвления тоннеля и транспортировки извлеченного материала в подходящее удаленное место.

Сформированные части ответвлений тоннеля могут быть более 100 м, 200 м или даже более 300 м в длину. Материал добывается путем формирования частей ответвлений тоннеля без необходимости присутствия людей в сформированных частях ответвлений тоннеля.

На фиг.2(а) представлена схематическая иллюстрация выработки 200, сформированной в подземных условиях 202. Структура 204 расположена в выработке 200. Серии участков жесткой балки 206 с режущей головкой 208 соединены со структурой 204. Структура 204 закреплена в выработке для обеспечения реактивных усилий, когда серии участков жесткой балки 206 толкают режущую головку 208 в направлении конечной части сформированного ответвления тоннеля 210. Для обеспечения реактивных усилий структура 204 закреплена в выработке средствами подходящих домкратов, упирающихся в боковую часть выработки 200. Далее конвейер 212 располагается в выработке для транспортировки материала, извлеченного режущей головкой 208, на удаленную территорию.

В этом варианте реализации часть ответвления тоннеля 210 формируется без крепления части ответвления тоннеля 210 каким-либо способом. Конкретно, стержни или любая другая конструкция поддерживающих жестких элементов не устанавливается в части ответвления тоннеля 210. Следовательно, часть ответвления тоннеля 210 не пригодна для прохода людей. Однако способ 100 выполняется таким образом, что нет необходимости людям находиться в части ответвления тоннеля 210. Поскольку часть ответвления тоннеля 210 обычно не закреплена стержнями или чем-то подобным, способ 100 обладает значительными преимуществами, так как материал может добываться очень эффективно.

Способ 100 может включать дальнейший шаг увеличения длины серии участков жесткой балки 206 путем установки индивидуальных участков жесткой балки, которые могут иметь длину с шагом 2 или 3 м и более. Серии участков жесткой балки 206 обычно включают, по крайней мере одну, а обычно две, шнековые секции, работающие так, чтобы транспортировать извлеченный режущей головкой 208 материал от режущей головки к структуре 204. Конвейер 212 расположен так, чтобы принимать извлеченный материал от серий участков жесткой балки 206 так, что извлеченный материал может транспортироваться в удаленное место удобным способом. Серии участков жесткой балки 206 могут быть 100 м, 200 м, 300 м, 400 м и даже больше 500 м в длину. Каждый отдельно взятый участок жесткой балки обычно включает одну или две шнековые части. Например, каждый участок жесткой балки может включать две параллельные шнековые секции.

Соединение (не показано) расположено в структуре 204. Соединение организовано так, чтобы осуществлялось соединение серий участков жесткой балки 206 со структурой 204, и включает открытую снизу часть, и привод для приведения в действие данной или каждой из серий участков шнеков серий участков жесткой балки 206. Удаляемый материал транспортируется от режущей головки 208 через серии участков жесткой балки 206, и затем падает сквозь открытую нижнюю часть соединения на конвейер 212.

Размер частей ответвлений тоннеля зависит от требований, таких как толщина пласта материала. Например, каждая часть ответвлений тоннеля может быть, по желанию, 2-3 м или более в высоту и ширину. Когда часть ответвлений тоннеля завершена, серии участков жесткой балки 206 с режущей головкой 208 удаляются. Соединение выполнено таким образом, что серии участков жесткой балки 206 могут быть присоединены к левой стороне соединения или к правой стороне соединения. В иллюстративном примере структура 204 затем удаляется на расстояние, примерно соответствующее ширине сформированной части ответвления тоннеля 210. Режущая головка 208 и первоначально индивидуальный участок серии участков жесткой балки 206 после этого присоединяются к левой стороне соединения, и формируется первая секция части второго ответвления тоннеля. После этого вставляются следующие участки жесткой балки, и формируется часть второго ответвления тоннеля, как показано на фиг.2 (b). На фиг.2 (b) показана сформированная часть второго ответвления тоннеля 214, отходящая от левой стороны выработки 200. Для удлинения части второго ответвления тоннеля 214 удлиняется жесткая балка 206, часть за частью.

Фиг.2 (с) иллюстрирует другой вариант описанного варианта реализации настоящего изобретения. В этом случае серии участков жесткой балки 206 с режущей головкой 208 были извлечены после формирования тоннеля 210, показанного на Фиг.1 (а), и затем структура 204 была извлечена на расстояние, примерно соответствующее ширине сформированной части ответвления тоннеля 210. Однако, в отличие от примера, проиллюстрированного на фиг.2 (b), режущая головка 208 и серии участков жесткой балки 206 соединены с соединением так, что вторая часть ответвления тоннеля формируется рядом с оригинальной частью ответвления тоннеля 210, и получаемое в результате ответвление тоннеля имеет ширину, примерно вдвое превышающую ширину оригинального ответвления тоннеля 210.

Множественные части ответвлений тоннеля могут формироваться из выработки 200 так, как это описано, при этом добывается материал вокруг выработки 200. Специалисту в данной области ясно, что части ответвления тоннеля могут формироваться любым доступным способом. Далее, специалисту в данной области ясно, что части ответвления тоннеля могут единовременно формироваться только с одной стороны выработки 200.

Фиг.3 иллюстрирует дальнейшее воплощение настоящего изобретения. Левая сторона иллюстрации на фиг.3 соответствует той, что показана на фиг.2 (а). Вторая выработка 300 была сформирована точно так же. Вторая выработка 300 в этом примере отделена от и расположена параллельно выработке 200. На фиг.3 показана часть второго ответвления тоннеля 302, сформированная из выработки 300 в направлении части ответвления тоннеля 210 так, чтобы обе части ответвлений тоннеля могли соединиться. Части ответвлений тоннеля 302 имеют в ширину примерно двойную ширину части ответвления тоннеля 210, и были сформированы посредством сначала формирования верхнего участка части ответвления тоннеля 302, затем извлечения серии участков жесткой балки 306 с режущей головкой 308, извлечения структуры 304, и формирования нижнего участка части ответвления тоннеля 302. Таким образом, материал между выработками 200 и 300 может быть извлечен.

На фиг.4 приведена схема устройства для добычи материала в подземных условиях в соответствии с конкретным вариантом воплощения настоящего изобретения. Устройство 400 включает структуры 402 и 403, серии участков жесткой балки 404 и 405, и режущие головки 406 и 407. В этом варианте реализации серии участков жесткой балки 404 имеют в длину примерно 300 м, и каждый индивидуальный участок жесткой балки имеет длину примерно 2 м. Серии участков жесткой балки 405 имеют в длину примерно 4 м (или больше, если жесткая балка длиннее).

Серии участков жесткой балки 404 и 405 выполнены так, что их длина может быть увеличена или уменьшена посредством вставки или извлечения индивидуальных участков жесткой балки соответственно. Далее, серии участков жесткой балки 404 и 405 включают серии шнеков (не показаны) для транспортировки материала, извлеченного режущими головками 406 и 407 к структуре 402. В этом примере каждый участок жесткой балки включает две параллельные шнековые секции, расположенные внутри участков жесткой балки и выполненные так, чтобы сформировать две группы шнеков.

Устройство 400 также включает соединения 408 и 409, к которым крепятся серии участков жесткой балки 404. Соединения 408 и 409 включают приводы для приведения в действие групп шнеков. Соединения 408 и 409 имеют открытую нижнюю часть, к которой от режущей головки, такой как режущая головка 407, транспортируется извлеченный материал, и через которые транспортируемый материал падает на конвейер 411, который включает цепной конвейер, мостовой конвейер, и панельный конвейер. Конвейер 411 транспортирует извлеченный материал на удаленное расстояние.

Соединения 408 и 409 организованы так, что серии участков жесткой балки могут быть присоединены к соединению слева или справа.

Для формирования части ответвления тоннеля 412 первоначально первый участок жесткой балки серий участков жесткой балки присоединяется к соединению 408. Во время продвижения части ответвления тоннеля 412 отдельные участки жесткой балки из серии участков жесткой балки 404 последовательно перемещаются из части тоннеля 410 в только что сформированную часть тоннеля 412 и вставляются в серии участков жесткой балки 405. Таким же образом формируется вторая часть ответвления тоннеля 412, которая также может быть 300 м в длину и более.

Как только формирование части тоннеля 412 завершается, отдельные участки жесткой балки могут быть перемещены к соединению 409, и может быть сформирована следующая часть ответвления тоннеля (не показана), в основном, параллельная части ответвления тоннеля 410.

Специалисту в данной области ясно, что устройство 400 может принимать множество различных форм. Например, серия участков жесткой балки 404 не обязательно должна углубляться от структуры 402 под прямым углом.

Теперь опишем способ добычи материала в подземных условиях в соответствии с дальнейшим вариантом реализации настоящего изобретения со ссылкой на Фиг.5-8. Первоначально части тоннеля 500, 502, и 504 формируются и закрепляются для безопасного перемещения людей и механизмов. Устройство 400, описанное выше и проиллюстрированное на фиг.4, размещается в сформированных частях тоннеля 500, 502 и 504 так, как показано на Фиг.5. В этом примере устройство 400 также включает опорные стойки линии разрушения 501 и 503, и серии участков жесткой балки 404 размещены в частях тоннеля 500 и 502.

Отдельные части жесткой балки затем присоединяют к соединению 408, и с правой стороны части тоннеля 504 формируется следующая часть тоннеля, при помощи режущей головки 407. Структура 402 обеспечивает реактивные усилия, достаточные для того, чтобы режущая головка 407 могла проталкиваться в направлении стены материала. Извлеченный материал транспортируется от режущей головки 407 на конвейер 411, транспортирующий его на удаленное расстояние. Во время продвижения части тоннеля справа от части тоннеля 504, отдельные части жесткой балки 404 перемещают от части ответвления тоннеля 504 в только что сформированную часть ответвления тоннеля.

На фиг.6 показана часть тоннеля 512 справа от части тоннеля 504, сформированная подобным образом. На фиг.6 показано устройство 400 с сериями жестких балок 404, расположенных в только что сформированной части ответвления тоннеля 512.

После формирования части тоннеля 512 структуры 402 и 403, и конвейер 411 были извлечены на короткое расстояние в направлении открытого участка части тоннеля 504, как показано на фиг.7. Теперь следующая часть тоннеля формируется с левой стороны части тоннеля 504 при помощи режущей головки 409. На фиг.7 показана только что сформированная часть ответвления тоннеля 514, отходящая от левой части, или той же самой части тоннеля 504. Во время формирования части ответвления тоннеля 514, отдельные участки серии жестких балок 404 были перемещены от части ответвления тоннеля 512 в часть ответвления тоннеля 514.

Как вариант, новая часть ответвления тоннеля 514 может также быть сформирована из структуры 403 с использованием режущей головки 413.

После формирования части тоннеля 514, следующая часть тоннеля формируется с правой стороны части тоннеля 504. На Фиг.8 показана сформированная часть тоннеля 516. Для формирования части тоннеля 516 отдельные участки серий серий жестких балок 404 были успешно перемещены в часть тоннеля 516.

Специалисту в данной области ясно, что удобно формировать большое количество частей тоннеля, и можно добывать материал в подземных условиях. Далее, специалисту ясно, что описанный выше и проиллюстрированные на Фиг.5-8 способ является только вариацией из большого числа возможных примеров, вытекающих из сути настоящего изобретения.

Другое воплощение настоящего изобретения описывает способ добычи материала из очистного забоя шахты. Способ включает размещение структуры в очистном забое. Структура организована так, чтобы соединять участки серий жесткой балки с режущей головкой и обеспечивать реактивные усилия, когда режущая головка проталкивается в направлении материала для извлечения материала. Способ также обеспечивает формирование первой части тоннеля с использованием режущей головки и серий участков жесткой балки, соединенной со структурой, и извлечения участков жесткой балки и режущей головки из первой части тоннеля после формирования первой части тоннеля. Далее, способ включает начало формирования второго тоннеля во время извлечения участков жесткой балки и режущей головки из первой части тоннеля. В этом варианте реализации, части жесткой балки могут быть перемещены из первой части тоннеля во вторую часть тоннеля во время формирования второй части тоннеля. Первая и вторая части тоннеля обычно в основном параллельны друг другу. Этот способ далее включает формирования множества дополнительных частей тоннеля таким образом, что формирование отдельных частей тоннеля начинается на этапе извлечения.

Хотя изобретение описано со ссылками на конкретные примеры, специалисту ясно, что изобретение может быть реализовано в виде множества иных воплощений.

Изобретение относится к способам и устройствам для добычи материалов в подземных условиях. Способ включает следующие шаги. Размещение структуры внутри или вплотную с подземной выработкой, так что структура обеспечивает реактивные усилия при проталкивании режущей головки в направлении материала посредством серии жестких элементов, закрепленных на структуре, которая устроена так, чтобы одновременно крепить к ней серии жестких элементов, по крайней мере, в двух направлениях, так чтобы части ответвлений тоннеля могли быть сформированы в, по крайней мере, двух соответствующих направлениях, подземной выработки, предназначенной для перемещения людей, механизмов и извлеченного материала. Формирование множества частей ответвлений тоннеля, уходящих в материал. Формирование первой части ответвления тоннеля при помощи режущей головки и серии жестких элементов в первом направлении, и после этого формирование второй части ответвления тоннеля во втором направлении. Во время формирования второй части ответвления тоннеля, перемещение жестких элементов от части первого тоннеля в часть второго ответвления тоннеля для удлинения серии жестких элементов в части второго ответвления тоннеля. Применение способа значительно снижает затраты, позволяет значительно ускорить скорость проходки и повышает эффективность добычи. 3 н. и 18 з.п. ф-лы, 10 ил.

1. Способ добычи материала в подземных условиях, содержащий шаги:

размещение структуры внутри или вплотную с подземной выработкой, так что структура обеспечивает реактивные усилия при проталкивании режущей головки в направлении материала посредством серии жестких элементов, закрепленных на структуре, которая устроена так, чтобы одновременно крепить к ней серии жестких элементов, по крайней мере, в двух направлениях, так чтобы части ответвлений тоннеля могли быть сформированы в, по крайней мере, двух соответствующих направлениях, подземной выработки, предназначенной для перемещения людей, механизмов и извлеченного материала,

расположение режущей головки и серии жестких элементов таким образом, что структура обеспечивает реактивное усилие при проталкивании режущей головки в направлении материала посредством серии жестких элементов; и

формирование множества частей ответвлений тоннеля, уходящих в материал, включающее:

формирование первой части ответвления тоннеля при помощи режущей головки и серии жестких элементов в первом направлении; и после этого

формирование второй части ответвления тоннеля, и, во время формирования второй части ответвления тоннеля, перемещение жестких элементов поперек подземной выработки от части первого тоннеля в часть второго ответвления тоннеля для удлинения серии жестких элементов в части второго ответвления тоннеля во втором направлении.

2. Способ по п.1, отличающийся тем, что части первого и второго ответвлений тоннеля отходят от противоположных сторон выработки.

3. Способ по п.1, отличающийся тем, что части первого и второго ответвлений тоннеля формируются с использованием первой и второй режущих головок соответственно.

4. Способ по п.1, отличающийся тем, что шаг размещения структуры включает размещение первой и второй структур в или рядом с подземной выработкой так, что первая и вторая структуры обеспечивают реактивные усилия при проталкивании режущей головки в направлении материала посредством серии жестких элементов, соединенных либо с первой, либо со второй структурой.

5. Способ по п.1, отличающийся тем, что, по крайней мере, одна из частей ответвления тоннеля имеет в длину более 50 м.

6. Способ по п.1, отличающийся тем, что материал добывают посредством формирования частей ответвлений тоннеля без необходимости прохода людей через, по крайней мере, большую часть сформированных частей ответвлений тоннеля.

7. Способ по п.1, отличающийся тем, что части ответвлений тоннеля формируются без размещения каких-либо поддерживающих элементов или стержней.

8. Способ по п.1, отличающийся тем, что материал является частью угольного пласта.

9. Способ по п.1, отличающийся тем, что части ответвлений тоннеля формируются со скоростью более 10 м/ч.

10. Способ по п.1, включающий формирование множества соседних частей ответвлений тоннеля.

11. Способ по п.1, отличающийся тем, что выработка, от которой отходят части ответвлений тоннеля, является первой выработкой, и способ включает формирование второй выработки.

12. Способ по п.11, включающий извлечение материала между первой и второй выработками путем формирования первой части ответвления тоннеля, и затем формирования второй вспомогательной части, параллельной первой.

13. Способ по п.11, отличающийся тем, что вторая выработка соединена с боковой частью первой выработки так, что серия жестких элементов может перемещаться сквозь часть второй выработки в направлении первой выработки и пересекать первую выработку.

14. Способ по п.1, отличающийся тем, что формируются, по крайней мере, две в целом параллельные выработки, и материал между, по крайней мере, двумя выработками извлекается путем формирования частей ответвлений тоннеля из любой из, по крайней мере, двух выработок.

15. Способ по п.14, включающий формирование части ответвления тоннеля из одной из выработок в направлении соседней выработки до тех пор, пока не будет достигнута концевая часть другой части ответвления тоннеля, которая сформирована из выработки, находящейся рядом вплотную.

16. Способ по п.1, включающий формирование частей ответвлений тоннеля так, что сформированные части ответвлений тоннеля отходят от любой из сторон каждой выработки.

17. Устройство для добычи материала в подземных условиях, устройство включает:

серию жестких элементов длиной более 50 м;

режущую головку, соединенную с концевой частью серии жестких элементов для извлечения материала;

структуру для размещения в или рядом вплотную с подземной выработкой, которая устроена так, чтобы обеспечивать реактивные усилия при проталкивании режущей головки в направлении материала для извлечения материала посредством серии жестких элементов, соединенных с структурой для формирования первой и второй части ответвления тоннеля; и

конвейера для транспортировки извлеченного материала на удаленную территорию.

18. Устройство по п.17, отличающееся тем, что каждый жесткий элемент выполнен в виде участка жесткой балки.

19. Устройство по п.17, отличающееся тем, что серия жестких элементов включает жесткие элементы, которые могут быть удалены, или установлены для изменения длины серии жестких элементов.

20. Устройство по п.17, отличающееся тем, что структура включает открытую донную часть, расположенную над конвейером.

21. Способ для добычи материала из очистного забоя шахты, включающий следующие шаги:

размещение структуры в очистном забое шахты, при этом структура устроена так, чтобы крепить к ней серии участков жесткой балки с режущей головкой для обеспечения реактивных усилий при проталкивании режущей головки в направлении материала для извлечения материала; структура устроена так, чтобы одновременно крепить к ней серии жестких элементов, по крайней мере, в двух направлениях, так чтобы части ответвлений тоннеля могли быть сформированы в, по крайней мере, двух соответствующих направлениях;

формирование первой части тоннеля в первом направлении при помощи режущей головки и серии участков жесткой балки, соединенной со структурой;

удаление участков жесткой балки и режущей головки из первой части тоннеля после формирования первой части тоннеля;

начало формирования второго тоннеля во втором направлении во время удаления участков жесткой балки и режущей головки из первой части тоннеля; и

перемещение участков жесткой балки из части первого тоннеля в часть второго тоннеля во время формирования части второго тоннеля.

| US 6817678 B2, 16.11.2004 | |||

| US 6851757 В2, 08.02.2005 | |||

| US 4213653 A, 22.07.1980 | |||

| Преобразователь постоянного напряжения в квазисинусоидальное переменное напряжение | 1986 |

|

SU1476579A1 |

Авторы

Даты

2013-05-20—Публикация

2009-01-30—Подача