Описание

Область техники, к которой относится изобретение

Данное изобретение относится к способу получения олефиноксида взаимодействием олефина, имеющего не менее трех углеродных атомов, с кислородом в присутствии каталитической композиции, содержащей серебро и промотор, нанесенные на носитель. Изобретение также относится к способу применения полученного таким образом олефиноксида для получения 1,2-диола и эфира 1,2-диола. Кроме того, данное изобретение относится к каталитической композиции, содержащей серебро и промотор, нанесенные на носитель.

Предпосылки создания изобретения

Олефины могут быть окислены до соответствующего олефиноксида прямым окислением с использованием молекулярного кислорода в качестве окислителя. Катализаторы, используемые в данном окислении, содержат серебро в качестве каталитически активного металла, нанесенное на носитель. Большая часть таких катализаторов содержит пористую инертную подложку или носитель, такой как альфа-глинозем, на который нанесены серебро и промоторы.

В окислении олефинов характеристики катализатора могут быть оценены на основе селективности, активности и стабильности работы. Селективность представляет собой процентное содержание олефина в потоке питания, дающем желаемый олефиноксид. При старении катализатора процентное количество прореагировавшего олефина обычно снижается, и для поддержания постоянного уровня получения олефиноксида температуру реакции увеличивают. Однако это отрицательно влияет на селективность превращения в желаемый олефиноксид. Поскольку реакторное оборудование может выдерживать температуры только до определенного уровня, необходимо прекращать реакцию, когда температура достигнет неприемлемого уровня. Таким образом, чем дольше селективность может поддерживаться на высоком уровне, и окисление может осуществляться при допустимой температуре, тем дольше загрузка катализатора может содержаться в реакторе, и тем больше продукта получается. Довольно небольшие улучшения в сохранении селективности в течение длительных периодов времени потенциально дают большой выигрыш в эффективности способа.

Многие исследования были выполнены по улучшению и оптимизации характеристик катализатора в окислении этилена на промышленных установках по производству этиленоксида. Однако до сих пор не найден коммерчески целесообразный способ подобного прямого окисления большей части высших олефинов, в частности пропилена.

US-A-3962136 рассматривает использование каталитических композиций для окисления этилена до этиленоксида, где каталитические композиции состоят по существу из серебра и определенных количеств щелочного металла, нанесенных на огнеупорный носитель.

US-A-4833261 рассматривает способ получения этиленоксида при взаимодействии этилена с кислородсодержащим газом в присутствии каталитической композиции, содержащей серебро, промотор-щелочной металл и промотор-рений, нанесенные на огнеупорный носитель. Щелочным металлом является предпочтительно калий, рубидий или цезий или их смеси. Приводится длинный перечень комбинаций щелочных металлов.

US-A-4168247 рассматривает использование в окислении олефинов катализатора, который содержит промотирующие количества натрия вместе с, по меньшей мере, одним из калия, рубидия или цезия.

US-A-5625084 и US-A-5770746 рассматривают прямое окисление пропилена до пропиленоксида в присутствии катализатора, содержащего серебро, нанесенное на карбонат щелочноземельного металла, и содержащего калиевую соль с калиевым катионом и азотным оксианионом или ее предшественник. Кроме того, катализатор может содержать промотирующее количество молибденового промотора. В указанных документах нет описаний относительно щелочных металлов, иных, чем калий.

US-A-5698719 рассматривает окисление пропилена с использованием катализатора, содержащего серебро, нанесенное на карбонат кальция, и, кроме того, содержащего нитрат калия.

US-A-5387751 рассматривает прямое окисление олефина, например этилена и пропилена, в присутствии серебросодержащего катализатора и в присутствии нитрат- или нитритобразующего вещества. В длинном перечне предпочтительных вариантов определены элементы, которые могут присутствовать в катализаторе. Перечень содержит щелочные металлы, щелочноземельные металлы и переходные металлы.

Согласно US-A-5770746 и US-A-5625084 известно, что катализаторы и условия реакции, которые наилучшим образом подходят для получения этиленоксида, не дают сравнимых результатов в прямом окислении высших олефинов, таких как пропилен. Согласно US-A-5698719 проблема с каталитическим окислением пропилена в паровой фазе молекулярным кислородом по сравнению с окислением этилена заключается в обычно плохой селективности, достигаемой при приемлемом уровне превращения.

Таким образом, известно, что катализаторы и условия реакции, которые являются наиболее подходящими для получения этиленоксида, часто не дают сравнимых результатов в прямом окислении высших олефинов, таких как пропилен. Итак, было бы наиболее желательным создание способов получения пропиленоксида прямым окислением в паровой фазе с более высокими выходом и селективностью, чем достижимые в настоящее время.

Олефиноксиды являются важными исходными материалами для получения 1,2-диолов или эфиров 1,2-диолов. Во многих случаях олефиноксиды имеют свойства, которые делают их менее подходящими для транспортирования на длинные расстояния. По этой причине транспортирования олефиноксидов часто избегают за счет превращения олефиноксидов непосредственно после их получения в соответствующие 1,2-диолы или эфиры 1,2-диолов, которые лучше подходят для транспортирования.

Краткое описание изобретения

Настоящее изобретение предусматривает каталитическую композицию, содержащую серебро, промотор-щелочной металл и носитель, в которой промотор-щелочной металл содержит калий в количестве не менее 5 мкмоль/г по отношению к массе каталитической композиции и не менее 1мкмоль/г щелочного металла, выбранного из группы, состоящей из лития и натрия и их смесей.

Настоящее изобретение, кроме того, предусматривает способ получения олефиноксида, включающий взаимодействие олефина, имеющего не менее трех углеродных атомов, с кислородом в присутствии каталитической композиции, содержащей серебро, промотор-щелочной металл и носитель, в которой промотор-щелочной металл содержит калий в количестве не менее 5 мкмоль/г по отношению к массе каталитической композиции и не менее 1 мкмоль/г щелочного металла, выбранного из группы, состоящей из лития и натрия и их смесей.

Дополнительно предусматривается способ получения 1,2-диола или эфира 1,2-диола, где способ содержит превращение олефиноксида в 1,2-диол или эфир 1,2-диола, в котором олефиноксид получают способом, описанным выше.

Подробное описание изобретения

В соответствии с данным изобретением в окислении высших олефинов кислородом улучшенные характеристики катализатора могут быть достигнуты при использовании серебряного катализатора на носителе, который дополнительно содержит некоторую комбинацию промоторов типа щелочного металла. Это, в частности, имеет место, когда окисление осуществляют в дополнительном присутствии нитрат- или нитритобразующего вещества. Под термином "улучшенные характеристики катализатора" понимается, что имеется улучшение, по меньшей мере, одного из свойств катализатора, которые (свойства катализатора) включают каталитическую активность, селективность, характеристику изменения активности или селективности во времени, работоспособность (т.е. устойчивость к отключению), степень превращения и производительность. Поэтому настоящее изобретение предусматривает способ получения олефиноксида, который включает взаимодействие олефина, имеющего не менее трех углеродных атомов, с кислородом в присутствии каталитической композиции, содержащей серебро, промотор-щелочной металл и носитель, в которой промотор-щелочной металл содержит калий и дополнительно литий или натрий.

Настоящее изобретение также предусматривает способ получения 1,2-диола или эфира 1,2-диола, включающий превращение олефиноксида в соответствующий 1,2-диол или эфир 1,2-диола, в котором олефиноксид получают способом согласно данному изобретению.

Материалом носителя катализатора может быть любой вид материала, подходящего для нанесения катализатора и имеющего необходимые физические и химические свойства, чтобы выдерживать химический процесс, такой как окисление. Например, носители могут быть выбраны из материалов на основе угля, оксида магния, диоксида циркония, фуллеровой земли, кизельгура и искусственных и природных цеолитов. Предпочтительные носители содержат карбонат щелочноземельного металла, в частности карбонат магния и, особенно, карбонат кальция. Другими предпочтительными носителями являются глинозем-, кремнезем- или (диоксид титана)-содержащие соединения и их комбинации, такие как глинозем-, кремнеземсодержащие соединения, в частности альфа-глиноземсодержащие соединения.

Обычно носителем является пористый носитель, предпочтительно имеющий удельную площадь поверхности от 0,01 м2/г до 50 м2/г, более предпочтительно 0,03-40 м2/г и наиболее предпочтительно от 0,05 м2/г до 30 м2/г, как измерено методом БЭТ, и кажущуюся пористость от 0,05 мл/г до 3 мл/г, предпочтительно 0,07-2,5 мл/г и более предпочтительно от 0,1 мл/г до 2 мл/г, как определено традиционным методом водопоглощения. Метод БЭТ, как он здесь упоминается, описан подробно в работе S.Brunauer, P.Y.Emmet and E.Teller, J. Am. Soc., 60, 309-316 (1938).

Особый интерес представляют альфа-глиноземы, которые имеют удельную площадь поверхности от 0,1 м2/г до 25 м2/г, предпочтительно 0,2-15 м2/г и более предпочтительно от 0,3 м2/г до 10 м2/г, как измерено методом БЭТ, и которые имеют кажущуюся пористость от 0,1 мл/г до 0,6 мл/г и предпочтительно от 0,1 мл/г до 0,55 мл/г, как определено традиционным методом водопоглощения. Предпочтительно указанные альфа-глиноземы имеют относительно однородный диаметр пор. Отдельные примеры таких альфа-глиноземов поставляют фирмой NorPro под торговой маркой ALUNDUM и фирмой Südchemie.

Также особый интерес представляют карбонаты щелочноземельных металлов, в частности карбонат кальция и карбонат магния, которые имеют удельную площадь поверхности от 1 м2/г до 20 м2/г, предпочтительно 2-18 м2/г и более предпочтительно от 3 м2/г до 15 м2/г, как измерено методом БЭТ, и которые имеют кажущуюся пористость от 0,05 мл/г до 2 мл/г, предпочтительно 0,07-1,7 мл/г и более предпочтительно от 0,1 мл/г до 1,5 мл/г, как определено традиционным методом водопоглощения. Носители, содержащие карбонат щелочноземельного металла, представляют особый интерес, так как они обеспечивают катализаторы, которые имеют улучшенную характеристику активности во времени. Носитель, содержащий карбонат щелочноземельного металла, связанный с серебром, является предпочтительным. Связанный с серебром носитель, содержащий карбонат щелочно-земельного металла, характеризуется высокой относительной площадью поверхности и минимальной прочностью на сжатие 22 Н (5 фунт) и содержит 80-99 мас.% карбоната щелочноземельного металла и 1-20 мас.% серебра, более предпочтительно, 85-97 мас.% карбоната щелочноземельного металла и 3-15 мас.% серебра, и, наиболее предпочтительно, 90-95 мас.% карбоната щелочноземельного металла и 5-10 мас.% серебра. Связанный с серебром носитель, содержащий карбонат щелочноземельного металла, может быть получен смешением промышленного порошка карбоната щелочноземельного металла с комплексом серебро-оксалатэтилендиамин, имеющим концентрацию серебра от 15 до 33 мас.%, предпочтительно от 27 до 33 мас.%, в таких количествах, что конечное соотношение серебро:карбонат щелочноземельного металла составляет приблизительно от 1:5 до 1:100, предпочтительно от 1:6 до 1:30, более предпочтительно от 1:8 до 1:10, например 1:9. После смешения вышеуказанных компонентов в смесь может быть добавлена органическая экструзионная добавка, такая как крахмал, и, необязательно, выгорающий материал, так что имеется 90-100 массовых частей (мас.ч.) карбоната кальция, смешанных с 1-2 мас.ч. экструзионной добавки. Затем может быть введено достаточное количество воды, обычно 35-45 мас.ч. раствора серебра, чтобы сделать композицию экструдируемой, и полученная композиция может перемешиваться до гомогенности и экструдируемости. Полученная паста может быть затем экструдирована. Одним способ экструзии может быть продавливание пасты через фильеру от 0,5 мм до 5 см, в частности от 1 мм до 5 мм. Экструдат может быть затем отожжен в температурном интервале от 180°С до 870°С, в частности от 200°С до 750°С, в течение 1-12 ч. Полученный экструдат также может быть сначала высушен в течение периода времени от 1 ч до 18 ч в температурном интервале, например, от 10°С до 500°С, в частности от 50°С до 200°С, особенно от 80°С до 120°С, и затем отожжен. Примером программы отжига катализатора может быть следующее: 0,1-10 ч линейное изменение, как, например, линейное изменение в течение 1 ч от 200°С до 250°С, выдержка в течение 1 ч, затем 4 ч линейное изменение до 500°С и выдержка в течение 5 ч. Полученный носитель катализатора имеет хорошие механические свойства, в частности прочность на раздавливание, и является подходящим для получения катализаторов данного изобретения, используемых для окисления олефинов.

Независимо от используемого материала носителя он может быть формован в частицы, глыбы, куски и т.п. Предпочтительно для использования в трубчатом реакторе с неподвижным слоем они формуются в скругленную форму, например в форму сфер, гранул, цилиндров, колец или таблеток, обычно имеющих размеры в интервале от 2 мм до 2 см. Термин "shaped" ("имеющий определенную форму") является взаимозаменяемым с термином "formed" ("формованный").

Количество серебра, которое может быть нанесено на носитель, может быть выбрано в широких пределах. Подходящее количество серебра находится в интервале от 0,5 мас.% до 60 мас.%, предпочтительно 0,7-58 мас.% и более предпочтительно от 1 мас.% до 55 мас.% по отношению к массе каталитической композиции.

В соответствии с данным изобретением катализатор содержит в качестве промоторов щелочные металлы в комбинации калия и натрия или лития. Комбинация калия и лития является предпочтительной по сравнению с комбинацией калия и натрия. Однако более предпочтительной является комбинация калия с литием и натрием. Другие щелочные металлы могут присутствовать или могут не присутствовать. Неожиданно было установлено, что дополнительное присутствие рубидия или, особенно, цезия является полезным. Приемлемыми комбинациями являются следующие: калий, литий и рубидий; калий, натрий и рубидий; калий, литий и цезий; калий, натрий и цезий; калий, литий, натрий и рубидий; калий, литий, натрий, рубидий и цезий; и, в частности, калий, литий, натрий и цезий.

Количество калия обычно составляет не менее 5 мкмоль/г, предпочтительно, не менее 10 мкмоль/г и, обычно, самое большое 10 ммоль/г или может быть самое большое 1 ммоль/г по отношению к массе каталитической композиции. Если носителем является альфа-глинозем, предпочтительно количество калия составляет не менее 5 мкмоль/г, предпочтительно не менее 10 мкмоль/г, и независимо самое большое 0,5 ммоль/г, предпочтительно самое большое 0,2 ммоль/г, в том же отношении. Если носителем является карбонат щелочноземельного металла, обычно, карбонат кальция, предпочтительно количество калия составляет не менее 10 мкмоль/г, в частности не менее 50 мкмоль/г, и независимо самое большое 10 ммоль/г, в частности самое большое 5 ммоль/г, в том же отношении.

Общее количество натрия и лития составляет обычно не менее 1 мкмоль/г и обычно самое большое 10 ммоль/г по отношению к массе каталитической композиции. Если носителем является альфа-глинозем, предпочтительно общее количество натрия и лития составляет не менее 1 мкмоль/г, более предпочтительно не менее 5мкмоль/г, и независимо самое большое 0,5 ммоль/г, более предпочтительно самое большое 0,1 ммоль/г, в том же отношении. Если носителем является карбонат щелочноземельного металла, обычно, карбонат кальция или магния, предпочтительно общее количество натрия и лития составляет не менее 5 мкмоль/г, в частности не менее 10 мкмоль/г, и независимо самое большое 10 ммоль/г, в частности самое большое 5 ммоль/г, в том же отношении.

Если натрий- и литийсодержащий промоторы оба наносятся на носитель, мольное соотношение натрий:литий находится обычно в интервале от 0,01 до 100, более обычно в интервале от 0,1 до 10.

Общее количество рубидия и цезия составляет обычно не менее 0,01 мкмоль/г и обычно самое большое 1 ммоль/г по отношению к массе каталитической композиции. Если носителем является альфа-глинозем, предпочтительно общее количество рубидия составляет не менее 0,01 мкмоль/г, в частности не менее 0,1 мкмоль/г, и независимо самое большое 0,1 ммоль/г, в частности самое большое 0,05 ммоль/г, в том же отношении. Если носителем является карбонат щелочноземельного металла, обычно, карбонат кальция, предпочтительно, общее количество рубидия и цезия составляет не менее 0,1 мкмоль/г, в частности не менее 1 мкмоль/г, и независимо самое большое 1 ммоль/г, в частности самое большое 0,2 ммоль/г, в том же отношении.

Если рубидий- и цезийсодержащий промоторы оба наносятся на носитель, мольное соотношение рубидий:цезий находится обычно в интервале от 0,01 до 100, более обычно в интервале от 0,1 до 10.

Специалист в данной области техники отметит, что количества промоторов щелочных металлов, как определено, не являются обязательно общими количествами этих металлов, присутствующих в каталитической композиции. Количества, как здесь определено, являются количествами, которые вводят в катализатор, например, пропиткой подходящими растворами соединений щелочных металлов, таких как соли или комплексы щелочных металлов. Указанные количества не включают количества щелочных металлов, которые блокированы в носителе, например, прокаливанием, или не экстрагируются в подходящий растворитель, такой как вода, или низший спирт, или амин, или их смеси, и поэтому не обеспечивают промотирующую активность. Специалист в данной области техники также отметит, что сам носитель может быть источником промотора щелочного металла, который может быть использован для пропитки носителя. Т.е. носитель может содержать щелочные металлы, которые могут экстрагироваться подходящим растворителем, таким образом, получая пропитывающий раствор, из которого ионы щелочного металла осаждаются или переосаждаются на носитель.

Катализаторы могут быть получены в соответствии со способами, такими как способы, известные из US-A-3962136 и WO-00/15333.

В подходящем способе получения катализатора носитель пропитывают жидкой композицией серебра, калия, натрия и/или лития и, если желательно, другими соединениями, например рубидия и/или цезия, и затем сушат нагреванием при температуре в интервале от 150°С до 500°С, предпочтительно от 200°С до 450°С, в течение периода времени от 1 мин до 24 ч, предпочтительно от 2 мин до 2 ч, более предпочтительно 2-30 мин, в атмосфере воздуха, инертного газа, такого как азот или аргон, или водяного пара. Обычно присутствуют восстановители для осуществления восстановления соединения серебра до металлического серебра. Например, может использоваться восстановительная атмосфера, такая как водородсодержащий газ, или восстановитель может присутствовать в одной или нескольких пропитывающих жидкостях, например оксалате. Если желательно, пропитка пор может быть осуществлена в более чем одну стадию пропитки и сушки. Например, пропитка серебром может быть проведена в более чем одну стадию, и пропитка промоторами может быть проведена в одну или несколько отдельных стадий перед пропиткой серебром, после пропитки серебром или между отдельными стадиями пропитки серебром. Жидкой композицией является обычно раствор, в более типичном случае водный раствор. Соединения, используемые для пропитки, могут быть независимо выбраны, например, из неорганических и органических солей, гидроксидов и комплексных соединений. Они используются в таком количестве, что катализатор получается желаемого состава.

Данное изобретение используют для окисления любого олефина, который имеет не менее трех углеродных атомов. Обычно число углеродных атомов составляет самое большое 10, в более типичном случае не больше 5. Наиболее предпочтительно число углеродных атомов составляет 3.

Кроме наличия олефиновой связи (т.е. части >C=C<), олефин может содержать другую олефиновую связь или любой другой вид ненасыщенности, например в виде арильной группы, например фенильной группы. Таким образом, олефином может быть сопряженный или несопряженный диен или сопряженное или несопряженное винилароматическое соединение, например 1,3-бутадиен, 1,7-октадиен, стирол или 1,5-циклооктадиен.

В предпочтительном варианте олефин содержит простую олефиновую связь, а в остальном он является насыщенным углеводородом. Он может быть линейным, разветвленным или циклическим. Единственная алкильная группа может быть присоединена к олефиновой связи так, как в 1-гексене, или две алкильные группы могут быть присоединены к олефиновой связи так, как в 2-метил-октене-1 или пентене-2. Также возможно, что три или четыре алкильные группы присоединяются к олефиновой связи. Две алкильные группы могут соединяться вместе химической связью, так что вместе с олефиновой связью они образуют кольцевую структуру, такую как в циклогексене. В указанных предпочтительных вариантах водородный атом присоединяется к олефиновой связи в местах, которые не заняты алкильной группой. Особенно предпочтительно, когда к олефиновой связи присоединена единственная алкильная группа.

Наиболее предпочтительными олефинами, имеющими не менее 3 углеродных атомов, являются 1-пентен, 1-бутен и, особенно, пропилен.

Специалист в данной области техники отметит, что в соответствии с геометрическим строением молекул олефин может давать смесь олефиноксидов, например олефиноксиды в более чем одной изомерной форме.

Обычно способ данного изобретения осуществляется как газофазный способ, которым является способ, в котором газообразные реагенты взаимодействуют под влиянием твердого катализатора. Часто реагенты и любые другие компоненты, подаваемые в процесс, смешивают с образованием реакционной смеси, которая затем взаимодействует с катализатором. Соотношение количеств реагентов и других компонентов, если они вообще имеются, и другие реакционные условия не являются предметом данного изобретения, и они могут быть выбраны в широких пределах. Так, обычно смесь, взаимодействующая с катализатором, является газообразной, концентрации количеств реагентов и других компонентов, если они вообще имеются, определены ниже как объемная фракция смеси в газообразной форме.

Концентрация олефина может в подходящем случае составлять не менее 0,1 об.%, предпочтительно не менее 0,5 об.%, и концентрация может в подходящем случае составлять самое большое 60 об.%, предпочтительно самое большое 50 об.%. Предпочтительно концентрация олефина находится в интервале от 1 об.% до 40 об.%. Если олефином является пропилен, 1-бутен или 1-пентен, его концентрация предпочтительно находится в интервале от 1 об.% до 30 об.%, в частности от 2 об.% до 15 об.%.

Концентрация кислорода может в подходящем случае составлять не менее 2 об.%, обычно не менее 4 об.%, и на практике концентрация часто составляет самое большое 20 об.%, предпочтительно самое большое 15 об.%. Если олефином является пропилен, 1-бутен или 1-пентен, предпочтительно концентрация кислорода находится в интервале от 6 об.% до 15 об.%, предпочтительно от 8 об.% до 15 об.%. Источником кислорода может быть воздух, но предпочтительно используется кислородсодержащий газ, который может быть получен выделением из воздуха.

В качестве регулятора катализатора, улучшающего селективность, в реакционную смесь могут вводиться органические хлоридные соединения. Примерами таких органических хлоридных соединений являются алкилхлориды и алкенилхлориды. Предпочтительными органическими хлоридными соединениями являются метилхлорид, винилхлорид, 1,2-дихлорэтан и, особенно, этилхлорид. В случае пропилена концентрация органического хлорида должна быть не менее 20 ч./млн по объему, более предпочтительно не менее 50 ч./млн по объему, и концентрация может быть самое большое 2000 ч./млн по объему, в частности самое большое 1500 ч./млн по объему, где ч./млн по объему рассчитываются как мольное количество атомов хлора в общем количестве реакционной смеси.

Характеристики катализатора могут быть улучшены введением в реакционную смесь нитрат- или нитритобразующего соединения. Нитрат- или нитритобразующим соединением является соединение, которое способно в условиях, при которых оно взаимодействует с катализатором, вводить на катализатор нитратные или нитритные ионы. Обычно нитратные или нитритные ионы имеют тенденцию исчезать из катализатора в ходе процесса, в этом случае они должны пополняться. Как следствие, предпочтительно вводить нитрат- или нитритобразующее соединение в реакционную смесь непрерывно или периодически, по меньшей мере, в моменты времени, когда в этом возникает необходимость. Для начальной стадии способа может быть достаточно вводить нитрат- или нитритобразующее соединение или нитратные или нитритные ионы в катализатор на стадии получения катализатора. Предпочтительными нитрат- или нитритобразующими соединениями являются окись азота, диоксид азота и/или тетраоксид диазота. Альтернативно, могут использоваться гидразин, гидроксиламин, аммиак, нитрометан, нитропропан или другие азотсодержащие соединения. Предпочтительно используется смесь оксидов азота, которая может обозначаться общей формулой NOx, в которой х представляет собой число в интервале от 1 до 2, выражающее среднемолярное атомное соотношение кислорода и азота для оксидов азота в смеси.

Для окисления пропилена нитрат- или нитритобразующее соединение может в подходящем случае использоваться в концентрации не менее 10 ч./млн по объему, обычно не менее 50 ч./млн по объему, и концентрация может быть подходяще самое большое 500 ч./млн по объему, в частности самое большое 300 ч./млн по объему. Если в катализаторе, используемом для окисления пропилена, присутствует рубидий и/или цезий, нитрат- или нитритобразующее соединение предпочтительно используется в концентрации не менее 10 ч./млн по объему, в частности не менее 20 ч./млн по объему, и концентрация обычно составляет самое большое 200 ч./млн по объему, в более типичном случае не больше 150 ч./млн по объему, предпочтительно не больше 80 ч./млн по объему, в частности не больше 50 ч./млн по объему, в том же отношении.

Диоксид углерода может присутствовать или не присутствовать в смеси. Диоксид углерода может снижать активность и селективность катализатора и, таким образом, выход олефиноксида. Диоксид углерода может обычно присутствовать в концентрации самое большое 35 об.%, в частности самое большое 20 об.%.

Кроме того, в смеси могут присутствовать инертные соединения, например, азот или аргон. В одном отдельном варианте настоящего изобретения предпочтительно иметь метан, присутствующий в смеси, так как метан может улучшить рассеяние тепла реакции без ухудшающего влияния на селективность и превращение.

Способ может предпочтительно осуществляться при температуре не ниже 150°С, в частности не ниже 200°С. Предпочтительно температура составляет самое большое 320°С, более предпочтительно самое большое 300°С. Способ может предпочтительно осуществляться при давлении не менее 50 кПа (0,5 баризб (т.е. бар избыточного давления)), более предпочтительно не менее 100 кПа (1 баризб). Предпочтительно давление составляет самое большое 10 МПа (100 баризб), более предпочтительно самое большое 5 МПа (50 баризб).

В общем случае предпочтительно работать при высокой концентрации кислорода. Однако в существующей практике для того, чтобы оставаться за пределами воспламенения смеси реагентов и любых других компонентов, присутствующих в ней, концентрация кислорода должна быть снижена по мере того, как концентрация олефина увеличивается. Фактические безопасные условия работы зависят наряду с составом газа от индивидуальных условий установки, таких как температура и давление.

При реализации способа в виде газофазного процесса с использованием реактора с неподвижным слоем среднечасовая скорость подачи газа СЧСПГ (GHSV) может предпочтительно составлять не менее 1000 н.л/(л·ч), в частности не менее 2000 н.л/(л·ч). СЧСПГ может предпочтительно составлять самое большое 15000 н.л/(л·ч), в частности самое большое 10000 н.л/(л·ч). Термин "СЧСПГ" ("GHSV") представляет среднечасовую скорость подачи газа, которая является объемной скоростью потока подаваемого газа, которая здесь определяется в нормальных условиях (т.е. при 0°С и абсолютном давлении 1 бар), деленной на объем слоя катализатора.

Продукт способа данного изобретения - олефиноксид можно превратить или не превращать в соответствующий 1,2-диол или простой эфир 1,2-диола. Превращение в 1,2-диол или простые эфиры 1,2-диола может включать, например, взаимодействие олефиноксида с водой с использованием подходящего кислотного или щелочного катализатора. Например, для получения преимущественно 1,2-диола, а не эфиров 1,2-диола, олефиноксид может взаимодействовать с десятикратным избытком воды в жидкофазной реакции в присутствии кислотного катализатора, например 0,5-1,0 мас.% серной кислоты по отношению к общей реакционной смеси, при температуре 50-70°С при 100 кПа (1 бар абсолютный) или в газофазной реакции при 130-240°С и 2-4МПа (20-40 бар), предпочтительно в отсутствие катализатора. Если доля воды снижается, доля эфиров 1,2-диола в реакционной смеси увеличивается. Полученными таким образом эфирами 1,2-диола могут быть диэфир, триэфир, тетраэфир и последующие эфиры. Альтернативно, эфиры 1,2-диола могут быть получены превращением олефиноксида со спиртом, в частности первичным спиртом, таким как метанол или этанол, при замещении, по меньшей мере, части воды спиртом.

1,2-диолы и простые эфиры 1,2-диола могут использоваться в большом ряду промышленных применений, например в областях продуктов питания, напитков, табака, косметики, термопластичных полимеров, отверждающихся полимерных систем, детергентов, теплоносителей и т.д.

Если не определено иное, низкомолекулярные органические соединения, указанные здесь, имеют в подходящем случае самое большое 20 углеродных атомов, обычно самое большое 10 углеродных атомов, в более типичном случае самое большое 6 углеродных атомов. Предполагается, что органическими соединениями являются соединения, которые содержат углеродные атомы и водородные атомы в своих молекулах. Как определено здесь, интервалы для чисел углеродных атомов (т.е. углеродных чисел) включают числа, определенные для пределов интервалов. Число углеродных атомов, как определено здесь, включает углеродные атомы по всем углеродным главным цепям, а также углеродные атомы разветвлений, если они вообще имеются.

Данное изобретение будет теперь проиллюстрировано следующими не ограничивающими примерами.

Пример А

Получение сереброаминоксалатного маточного раствора

Сереброаминооксалатный маточный раствор получают по следующей методике: 415 г гидроксида натрия реактивного сорта растворяют в 2340 мл деионизованной воды и температуру доводят до 50°С. 1699 г нитрата серебра высокой чистоты "Spectropure" растворяют в 2100 мл деионизованной воды и температуру доводят до 50°С. Раствор гидроксида натрия медленно добавляют к раствору нитрата серебра с перемешиванием при поддержании температуры раствора 50°С. Указанную смесь перемешивают в течение 15 мин, затем температуру снижают до 40°С. Удаляют воду с осадка, образовавшегося на стадии смешивания, и измеряют проводимость воды, которая содержит ионы натрия и нитрата. К раствору серебра снова добавляют свежую деионизованную воду в количестве, равном удаленному количеству. Раствор перемешивают в течение 15 мин при 40°С. Процедуру повторяют до тех пор, пока проводимость удаленной воды не станет менее 90 мксм/см. Затем добавляют 1500 мл свежей деионизованной воды.

Порциями приблизительно по 100 г добавляют 630 г дигидрата щавелевой кислоты высокой чистоты. Температуру поддерживают при 40°С и рН поддерживают на уровне выше 7,8. Удаляют воду из указанной смеси, так что остается высоконцентрированная серебросодержащая суспензия. Суспензию оксалата серебра охлаждают до 30°С. Затем 699 г 92 мас.% этилендиамина (8% деионизованной воды) вводят в суспензию при поддержании температуры не выше 30°С. В полученном растворе содержится приблизительно 27-33 мас.% серебра.

Пример В

Кальцийкарбонатный носитель, используемый в катализаторах данного изобретения, получают следующим образом: 100 частей по массе (мас.ч.) карбоната кальция смешивают с 2 мас.ч. органической экструзионной добавки, такой как крахмал. Добавляют 45 мас.ч. раствора серебра, полученного, как показано в примере А, и полученную композицию смешивают до гомогенности и экструдируемости. Полученную пасту продавливают через 3 мм фильеру. Полученный экструдат сушат до утра при 110°С и затем отжигают следующим образом: в течение 5 ч линейный подъем температуры до 500°С и ее выдерживание в течение 5 ч.

Примеры 1-18

(Примеры 1-16 - для сравнения; примеры 17 и 18 - в соответствии с данным изобретением)

Катализаторы получают пропиткой пор сформованного пористого носителя, которым является альфа-глинозем, полученный от фирмы Norton Chemical Process Products Corporation, который имеет площадь поверхности по методу БЭТ 0,8 м2/г и кажущуюся пористость или водопоглощение 0,4 мл/г. Пропитку проводят за единственную стадию пропитки с использованием растворов, полученных из нитрата серебра и нитратов или гидроксидов щелочных металлов, с применением способа, известного из US-A-4833261, иллюстративный вариант 1. Пропитанный альфа-глинозем сушат и нагревают при 250°С в течение 5 мин. Заготовки раздавливают и просеивают до крупности 12-20 меш. Содержание серебра составляет 14 мас.% по отношению к массе каталитической композиции, содержание щелочных металлов указано в таблице I.

Образцы (5 г) полученных таким образом частиц 12-20 меш загружают в микрореактор для определения характеристик катализатора в окислении пропилена. Условия эксперимента являются следующими. Состав подаваемого газа (питание): 8 об.% кислорода, 5 об.% пропилена, 100 мас.ч./млн NOx, 150 мас.ч./млн этилхлорида, по отношению к общему объему или массе, соответственно, газа. Остальной частью газообразного питания является азот. Газ подают со скоростью 9 н.л/ч. Температура указана в таблице I, давление составляет 350 кПа (3,5 баризб).

Результаты определения характеристик катализатора, а именно селективности и рабочей скорости, в момент времени, когда селективность стабилизирована, показаны в таблице I. Селективность выражена как мольн.% полученного пропиленоксида по отношению к израсходованному пропилену. Рабочая скорость представляет собой скорость получения пропиленоксида на единицу массы катализатора (кг/(кг·ч)).

Приведенные в таблице I результаты показывают, что все щелочные металлы, за исключением калия, оказывают отрицательное влияние на селективность и/или рабочую скорость катализатора по сравнению со случаем, когда щелочной металл не вводится (сравните примеры 3, 4 и 10-15 с примерами 1 и 2). Положительное влияние калия является полезным для всех испытанных концентраций (сравните пример 1 с примерами 5-9). Однако видно, что выше концентрации 18 мкмоль/г калий не дает дополнительного улучшения характеристик катализатора (сравните примеры 7 и 9 с примером 6). Добавление 13 мкмоль/г цезия к 18 мкмоль/г калия не улучшает характеристики катализатора (сравните пример 16 с примером 6).

В примере 17 согласно настоящему изобретению можно видеть, что улучшение характеристик катализатора может быть достигнуто при введении лития и калия даже при уровне концентрации калия, когда дополнительного улучшения не видно при введении большего количества калия (сравните пример 17 с примером 7). В примере 18 (согласно настоящему изобретению) можно видеть такие же эффекты для введения натрия и калия (сравните пример 18 с примерами 6 и 7).

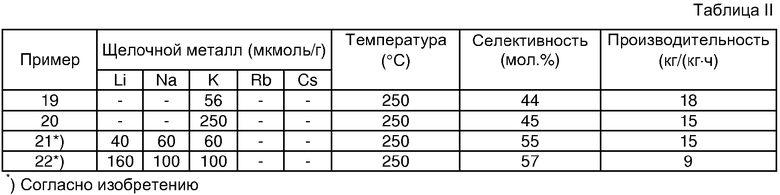

Примеры 19-22

(примеры 19 и 20 - для сравнения; примеры 21 и 22 - согласно настоящему изобретению)

Повторяют методики, описанные для примеров 1-18, со следующими различиями:

- альфа-глинозем имеет площадь поверхности по методу БЭТ 2,0 м2/г вместо 0,8 м2/г и водопоглощение 0,4 мл/г;

- перед пропиткой носитель промывают погружением носителя в три порции кипящей деионизованной воды (300 г на 100 г носителя) в каждую порцию на 15 мин с последующей сушкой в печи с вентиляцией при 150°С в течение 18 ч;

- количество серебра составляет 24 мас.% вместо 12 мас.% по отношению к массе каталитической композиции;

- половину серебра вводят в носитель отдельной стадией пропитки, предшествующей пропитке остальной частью серебра и щелочным металлом;

- в микрореактор вместо образцов по 5 г загружают образцы по 10 г;

- газообразное питание содержит 12 об.% кислорода и 8 об.% пропилена вместо 8 об.% и 5 об.% соответственно.

Подробности условий экспериментов и результаты определения характеристик катализатора приводятся в таблице II.

В примерах 21 и 22 согласно настоящему изобретению можно видеть, что улучшение характеристик катализатора может быть достигнуто при добавлении лития и натрия к калию даже при том уровне концентрации калия, когда дополнительного улучшения не видно при введении большего количества калия (сравните с примерами 19 и 20).

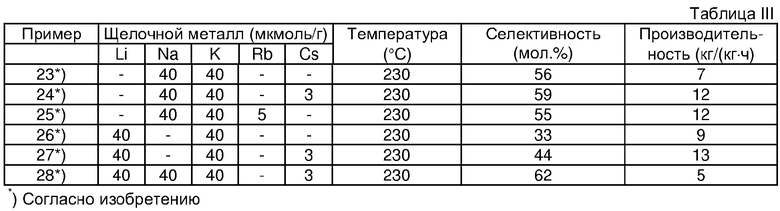

Примеры 23-28 (согласно изобретению)

Повторяют методики, описанные для примеров 1-18, со следующими различиями:

- альфа-глинозем имеет площадь поверхности по методу БЭТ 2,0 м2/г вместо 0,8 м2/г и кажущуюся пористость 0,4 мл/г, определенную по водопоглощению;

- перед пропиткой носитель промывают погружением носителя в три порции кипящей деионизованной воды (300 г на 100 г носителя) в каждую порцию на 15 мин с последующей сушкой в печи с вентиляцией при 150°С в течение 18 ч;

- количество серебра составляет 23 мас.% вместо 12 мас.% по отношению к массе каталитической композиции;

- половину серебра вводят в носитель отдельной стадией пропитки, предшествующей пропитке остальной частью серебра и щелочным металлом;

- в микрореактор вместо образцов по 5 г загружают образцы по 15 г; и

- газообразное питание содержит 12 об.% кислорода и 8 об.% пропилена вместо 8 об.% и 5 об.% соответственно.

Подробности условий экспериментов и результаты определения характеристик катализатора приводятся в таблице II.

В примерах 24, 25, 27 и 28 согласно настоящему изобретению можно видеть, что улучшение характеристик катализатора может быть достигнуто при добавлении рубидия или цезия к калию, литию и натрию (сравните с примерами 23 и 26 согласно изобретению). Улучшение может быть в селективности и/или в рабочей скорости.

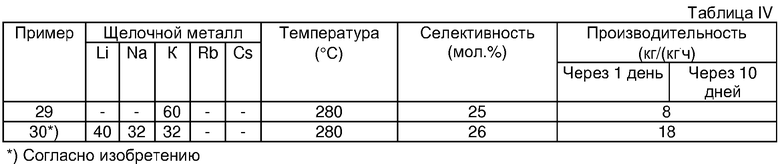

Примеры 29 и 30

(пример 29 - для сравнения; пример 30 - согласно настоящему изобретению )

Повторяют методики, описанные для примеров 1-18, с тем отличием, что характеристики катализатора определяют в течение 10-дневного периода времени.

Подробности условий экспериментов и результаты приводятся в таблице IV.

При сравнении примера 30 согласно изобретению с примером 29 можно видеть, что в течение длительного периода времени характеристики катализатора согласно изобретению являются более стабильными, чем у сравнительного катализатора.

Примеры 31-37

(примеры 31-34 - для сравнения; примеры 35-37 - согласно настоящему изобретению)

Повторяют методики, описанные для примеров 1-18, со следующими различиями:

- пористым носителем является карбонат кальция, полученный, как в примере В;

- количество серебра, введенное в носитель, составляет 26 мас.% вместо 12 мас.% по отношению к массе каталитической композиции;

- половину серебра вводят в носитель отдельной стадией пропитки, предшествующей пропитке остальной частью серебра и щелочным металлом;

- в микрореактор вместо образцов по 5 г загружают образцы катализатора различного веса;

- газообразное питание содержит 12 об.% кислорода и 8 об.% пропилена вместо 8 об.% и 5 об.% соответственно, если не указано иное.

Подробности условий экспериментов и результаты определения характеристик катализатора, а именно селективности и рабочей скорости, в момент времени через 2 дня испытаний приводятся в таблице V.

В примерах 35-37 согласно настоящему изобретению можно видеть, что улучшение характеристик катализатора может быть достигнуто при добавлении лития и натрия к калию даже при уровне концентрации калия, когда дополнительного улучшения не видно при введении большего количества калия (сравните с примерами 31-34).

Данная заявка дает подробное описание частных вариантов настоящего изобретения, как описано выше. Понятно, что все эквивалентные характеристики предназначены быть включенными в патентуемое содержание данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДА, СПОСОБ ПРИМЕНЕНИЯ ОЛЕФИНОКСИДА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2361664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДА | 2008 |

|

RU2476266C2 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЛЕФИНОКСИДА | 2008 |

|

RU2464087C2 |

| КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2342190C2 |

| РЕАКТОРНАЯ СИСТЕМА, АБСОРБЕНТ И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ В ПОДАВАЕМОМ МАТЕРИАЛЕ | 2008 |

|

RU2474470C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2660419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДОВ ПРЯМЫМ ОКИСЛЕНИЕМ ОЛЕФИНОВ, КАТАЛИТИЧЕСКИЙ СОСТАВ ДЛЯ ЭТОГО ПРОЦЕССА И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 1997 |

|

RU2189378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА С УЛУЧШЕННЫМ РЕГУЛИРОВАНИЕМ | 2011 |

|

RU2581365C2 |

| СПОСОБ И СИСТЕМЫ ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 2002 |

|

RU2294327C2 |

| КАТАЛИЗАТОР ЭПОКСИДИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2129465C1 |

Изобретение относится к способу получения олефиноксида, к способу применения полученного олефиноксида для получения 1,2-диола или простого эфира 1-,2-диола и каталитической композиции. Описана каталитическая композиция для получения олефиноксида, содержащая серебро и промотор, который представляет собой щелочной металл, нанесенные на носитель, где промотор-щелочной металл содержит калий в количестве не менее 5 мкмоль/г по отношению к массе каталитической композиции и не менее 1 мкмоль/г щелочного металла, выбранного из группы, состоящей из лития и натрия и их смесей, в которой указанный носитель содержит связанный с серебром карбонат кальция, в котором массовое соотношение серебро:карбонат кальция составляет от 1:5 до 1:100, и удельная площадь поверхности носителя составляет от 1 м2/г до 20 м2/г, и кажущаяся пористость носителя составляет от 0,05 мл/г до 2 мл/г. Описаны способ получения олефиноксида, включающий взаимодействие олефина, имеющего не менее 3 углеродных атомов, с кислородом в присутствии вышеописанной каталитической системы, и способ получения 1,2-диола или простого эфира 1,2-диола, включающий превращение олефиноксида в 1,2-диол или простой эфир 1,2-диола, в котором олефиноксид получен описанным выше способом. Технический эффект - повышение селективности, активности и стабильности катализатора. 3 н. и 7 з.п. ф-лы, 5 табл.

| КОМПОЗИЦИЯ ДЛЯ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ОКРУЖАЮЩЕЙ СРЕДЫ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ИСПОЛЬЗОВАНИЕ ДЛЯ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ОКРУЖАЮЩЕЙ СРЕДЫ | 2014 |

|

RU2640540C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ПРОПИЛЕНА ДО ПРОПИЛЕНОКСИДА В ПАРОВОЙ ФАЗЕ И СЕРЕБРОСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ЭТОГО ПРОЦЕССА | 1997 |

|

RU2167872C2 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| Катализатор для окисления этиленаили пРОпилЕНА B иХ ОКиСи | 1977 |

|

SU843707A3 |

| РОГУЛЬКА ДЛЯ ПРЯДИЛЬНО-ГРЕБЕННЫХ МАШИН | 0 |

|

SU357292A1 |

Авторы

Даты

2008-06-10—Публикация

2003-10-27—Подача