ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к композитному оксиду катализатора риформинга углеводородов для получения синтез-газа, который представляет собой газовую смесь монооксида углерода (СО) и водорода (Н2), из углеводородов, таких как метан, и агентов риформинга, таких как вода и диоксид углерода, способу получения катализатора и способу получения синтез-газа при использовании композитного оксида.

Данная заявка заявляет приоритет японской патентной заявки № 2008-190062, поданной 23 июля 2008 года, описание которой посредством ссылки включается в настоящий документ.

Описание уровня техники

В случае введения углеводорода, такого как метан, природный газ, нефтяной газ, лигроин, тяжелая нефть или сырая нефть, в реакцию с агентом риформинга, таким как вода, воздух или диоксид углерода, в высокотемпературной области в присутствии катализатора углеводород подвергается риформингу с образованием газовой смеси, содержащей высокореакционно-способные монооксид углерода и водород. Синтезированную газовую смесь монооксида углерода и водорода используют в качестве материала исходного сырья для получения метанола, жидкого нефтяного топлива и тому подобного. Недавно были проведены исследования и выполнены разработки по извлечению из газовой смеси газообразного водорода для топливных элементов. В реакции синтеза газовой смеси монооксида углерода и водорода использовали композитный оксид катализатора риформинга углеводородов (который здесь и далее в настоящем документе может быть назван просто катализатором риформинга), такой как никель/оксид алюминия и никель/оксид магния/оксид алюминия.

В реакционной системе углеводород/водяной пар, использующей катализатор риформинга, на поверхности катализатора вероятным будет осаждение углеродистых частиц - побочного продукта реакции. Осажденные углеродистые частицы покрывают активные центры на поверхности катализатора и уменьшают каталитическую активность. Массивное осаждение углеродистых частиц вызывает закупоривание и повреждение катализатора, а также приводит ко все большему удалению газа от реакционной зоны, и в результате эффективная доля катализатора, вносящего свой вклад в реакцию риформинга, уменьшается. Осаждение углеродистых частиц на поверхности катализатора может быть предотвращено в результате введения избыточного количества водяного пара, но повышение затрат на энергию, увеличение производственных сооружений и тому подобное неизбежны.

Для подавления осаждения углеродистых частиц без необходимости прибегать к подаче избыточного количества водяного пара были предложены катализаторы риформинга, в которых каталитические активные компоненты являются высокодиспергированными (патентные документы 1 и 2). В описаниях в патентном документе 1 в качестве способа получения катализатора риформинга, в котором каталитические активные компоненты являются высокодиспергированными, описывается следующий далее способ. Используют способ с добавлением соосадителя к водному раствору растворимых в воде солей соответствующих составных элементов частиц катализатора для обеспечения, таким образом, осаждения гидроксидов и проведением первичного прокаливания в температурном диапазоне от 673 К до 873 К и вторичного прокаливания в температурном диапазоне от 1223 К до 1573 К. Что касается катализатора риформинга, описывающегося в патентном документе 2, то пористое формованное тело (носитель катализатора) погружают в водный раствор, содержащий каталитические активные компоненты, такие как Ni и Со, и дополнительные металлические компоненты, такие как Mg, Al, Zr, Ti и Са, для обеспечения проникновения в пористое формованное тело каталитических активных компонентов и составных компонентов носителя. После этого пористое формованное тело высушивают, а затем подвергают прокаливанию при высокой температуре, равной 700°С и более, и активационной обработке при температуре, равной 500°С и более. После этого ультрамикродисперсные частицы катализатора становятся высокодиспергированными в поверхностном слое пористого формованного тела. Согласно описанию осаждение углеродистых частиц на поверхности катализатора подавляют благодаря высокой степени диспергирования частиц катализатора, и в течение продолжительного периода времени поддерживается работа с превосходной каталитической активностью.

В патентном документе 3 также описывается то, что в случае использования композитного оксида, являющегося носителем металлических частиц, в котором металлические частицы в качестве катализатора однородно и с высокой плотностью (количество частиц катализатора на единицу площади поверхности) осаждены на поверхности композитного оксида в качестве подложки, будет получена малогабаритная компактная установка риформинга, характеризующаяся высокой активностью.

[Патентный документ 1] JP-A № 2002-126528.

[Патентный документ 2] JP-A № 2004-141860.

[Патентный документ 3] JP-A № 2005-103468.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Однако несмотря на возможность подавления у катализаторов риформинга, введенных в патентных документах 1 и 2, неблагоприятных эффектов осаждения углеродистых частиц благодаря высокой степени диспергирования каталитических активных компонентов в ходе долговременного использования избыточные водяной пар, диоксид углерода и тому подобное могут вызывать окисление каталитических активных компонентов и, таким образом, приводить в результате к ухудшению эксплуатационных характеристик, таких как каталитическая активность.

В качестве способа предотвращения ухудшения эксплуатационных характеристик вследствие окисления активных компонентов можно себе представить решение проблемы, заключающееся в увеличении количества нанесенных на носитель активных компонентов. Однако в случае присутствия на поверхности катализатора большого количества активных компонентов диспергируемость активных компонентов не может быть сохранена, и, следовательно, сплошного осаждения углеродистых частиц избежать невозможно. Кроме того, катализатор риформинга, описывающийся в патентном документе 3, выступает в роли носителя для большого количества активных компонентов, и, таким образом, осаждения углеродистых частиц будет невозможно избежать в случае увеличения давления реакции.

Настоящее изобретение разработано для решения таких проблем, и цель изобретения заключается в предложении композитного оксида катализатора риформинга углеводородов, который сохраняет каталитическую активность на высоком уровне в течение продолжительного периода времени, способа получения катализатора и способа получения синтез-газа при использовании катализатора.

Газовую смесь монооксида углерода и водорода синтезируют из углеводородных материалов исходного сырья в соответствии с реакциями следующих далее схем реакций от (1) до (4). Между тем, реакции, по которым углеродистые частицы осаждаются на поверхность катализатора, представлены следующими далее схемами реакций от (5) до (8). Углеродистые частицы, осажденные по реакциям следующих далее схем реакций от (5) до (8), накапливаются между каталитическими активными компонентами и носителем катализатора, таким образом, уменьшая степень активности и, в конечном счете, разрушая катализатор. Даже в случае отсутствия уменьшения степени активности накопленные углеродистые частицы приводят ко все большему прохождению газа вне (активной фазы) реактора, и доля катализатора, не вносящего свой вклад в реакцию риформинга, вероятно, увеличивается.

При получении каталитических активных компонентов, нанесенных на носитель, в виде очень мелких частиц осаждение углеродистых частиц исчезает. Воздействие, оказываемое размером частиц каталитических активных компонентов на разрешение проблемы накопления углеродистых частиц, предположительно может быть приписано относительно более высоким скоростям обратимых реакций в сопоставлении с реакциями образования и осаждения углеродистых частиц от (5) до (8). По мере уменьшения размера частиц каталитических активных компонентов, то есть по мере получения все более высокодиспергированных каталитически активных компонентов, проявляется тенденция к уменьшению накопления углеродистых частиц. Также было установлено, что компонент, улучшающий стойкость к окислению, такой как галлий, хром или вольфрам, нанесенный на поверхность носителя, может подавлять окисление каталитических активных компонентов, обусловленное водяным паром, диоксидом углерода и тому подобным, или может улучшать стойкость к окислению самих активных компонентов. Также было установлено, что диспергирование каталитических активных компонентов может быть улучшено в результате одновременного нанесения на носитель каталитических активных компонентов, компонентов, улучшающих стойкость к окислению, и дополнительных металлических компонентов. Таким образом, на основании данных открытий и было сделано данное изобретение.

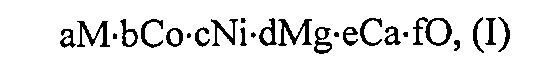

Способ получения композитного оксида катализатора риформинга углеводородов изобретения является способом получения композитного оксида, имеющего состав, описывающийся следующей далее формулой (I), и характеризуется включением способа получения, предназначенного для получения смешанного раствора для импрегнирования, который содержит элемент Со или элементы Со и Ni, один или несколько компонентов, улучшающих стойкость к окислению, выбираемых из группы, состоящей из элементов из группы 3В и элементов из группы 6А Периодической таблицы, и один или несколько дополнительных металлических компонентов, выбираемых из группы, состоящей из Са и Mg; способа импрегнирования, предназначенного для импрегнирования носителя, который получают из пористого формованного тела, выбираемого из оксида магния или композита, образованного из оксида магния и оксида кальция, смешанным раствором для импрегнирования; способа высушивания, предназначенного для высушивания носителя, импрегнированного смешанным раствором для импрегнирования; и способа прокаливания, предназначенного для прокаливания носителя, высушенного по способу высушивания, в окислительной атмосфере,

аМ·bCo·cNi·dMg·eCa·fO, (I)

где a, b, c, d, e и f представляют собой молярные доли, a+b+c+d+e=1, 0,0001<a≤0,20, 0<b≤0,20, 0≤c≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<e<0,9989, a f - число, необходимое для сохранения элементами баланса зарядов с кислородом; и М (что здесь и далее в настоящем документе может быть также названо компонентом, улучшающим стойкость к окислению) представляет собой, по меньшей мере, один элемент из числа элементов из группы 3В и элементов из группы 6А Периодической таблицы.

Смешанный раствор для импрегнирования предпочтительно является таким, чтобы количественное соотношение между дополнительными металлическими компонентами и каталитическими активными компонентами (дополнительные металлические компоненты/каталитические активные компоненты (молярное соотношение)) находилось в диапазоне от 0,5 до 5, а компонент, улучшающий стойкость к окислению и представляемый символом М, предпочтительно являлся, по меньшей мере, одним представителем, выбираемым из группы, состоящей из Ga, Cr и W.

Композитный оксид катализатора риформинга углеводородов изобретения характеризуется получением композита по способу получения композитного оксида катализатора риформинга углеводородов.

Способ получения синтез-газа по изобретению характеризуется получением синтез-газа из углеводорода и агента риформинга при использовании композитного оксида катализатора риформинга углеводородов. Способ получения синтез-газа изобретения предпочтительно реализуют таким образом, чтобы количественное соотношение между агентом риформинга и углеводородом при подаче, которое устанавливают как соотношение между молями агента риформинга и молями углерода в углеводороде, находилось в диапазоне от 0,3 до 100.

В случае композитного оксида катализатора риформинга углеводородов изобретения каталитическая активность катализатора риформинга углеводородов, полученного из композитного оксида в результате проведения активационной обработки, может сохраняться на высоком уровне в течение продолжительного периода времени.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

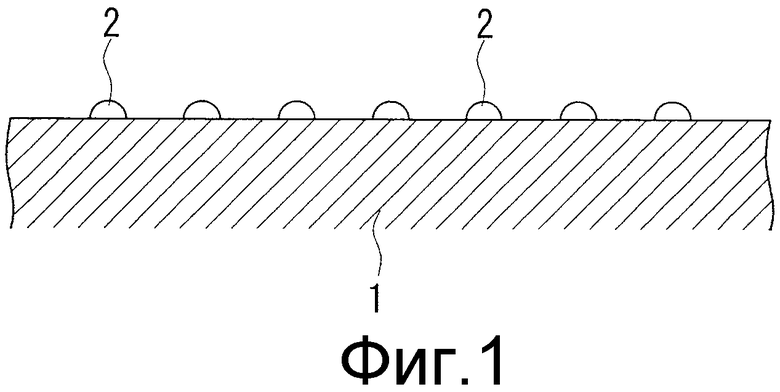

Фиг. 1 представляет собой пояснительную схему, схематически демонстрирующую состояние поверхности катализатора, полученного из композитного оксида изобретения в результате проведения активационной обработки.

На фигуре позиция 1 обозначает катализатор, а позиция 2 обозначает микрочастицы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Композитный оксид катализатора риформинга

Композитный оксид катализатора риформинга изобретения является композитным оксидом катализатора риформинга углеводородов, имеющим состав, описывающийся следующей далее формулой (I), и содержит Со, Ni и М, диспергированные в композитном оксиде. Данный композитный оксид может быть получен в результате импрегнирования носителя, полученного из пористого формованного тела, смешанным раствором для импрегнирования, содержащим каталитические активные компоненты, компоненты, улучшающие стойкость к окислению, и дополнительные металлические компоненты, высушивания носителя, импрегнированного смешанным раствором для импрегнирования, а после этого прокаливания носителя.

В соответствии с изобретением состав, описывающийся следующей далее формулой (I), показывают исходя из безводных оксидов после прокаливания.

аМ·bCo·cNi·dMg·eCa·fO, (I)

где a, b, c, d, e и f представляют собой молярные доли, a+b+c+d+e=1, 0,0001<a≤0,20, 0<b≤0,20, 0≤c≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<e<0,9989, a f - число, необходимое для сохранения элементами баланса зарядов с кислородом; и М представляет собой, по меньшей мере, один элемент из числа элементов из группы 3В и элементов из группы 6А Периодической таблицы.

В данном случае Периодической таблицей, упомянутой в настоящем документе, является стандартная Периодическая таблица по ИЮПАК.

<Компонент, улучшающий стойкость к окислению>

М в формуле (I), которым является компонент, улучшающий стойкость к окислению, представляет собой, по меньшей мере, один элемент из числа элементов из группы 3В и элементов из группы 6А Периодической таблицы. В их числе в качестве элемента из группы 3В предпочтительным является галлий, в то время как в качестве элемента из группы 6А предпочтительными являются хром или вольфрам. В случае использования в качестве компонента, улучшающего стойкость к окислению, по меньшей мере, одного представителя, выбираемого из галлия, хрома и вольфрама, может быть дополнительно улучшена способность катализатора риформинга, полученного из композитного оксида, демонстрировать стойкость к окислению.

Что касается данного состава, то в случае уровня содержания М (а), равного 0,0001 и менее, эффект подавления окисления не проявится, а в случае уровня содержания, большего чем 0,20, активность реакции риформинга уменьшится, и, таким образом, это является неприемлемым. Поэтому уровень содержания М (а) составляет 0,0001<a≤0,20, предпочтительно 0,0001<a≤0,15, а более предпочтительно 0,0001<a≤0,10.

<Каталитический активный компонент>

Каталитический активный компонент представляет собой Со или Со и Ni. Уровень содержания кобальта (b) составляет 0<b≤0,20, а уровень содержания никеля (с) составляет 0≤с≤0,20. В случае совокупной величины уровня содержания кобальта (b) и уровня содержания никеля (с) (b+c), равной 0,001 и менее, уровень содержания кобальта и/или никеля будет чрезмерно малым, и активность в реакции будет невелика. В случае совокупной величины, большей чем 0,20, высокая диспергируемость, которая будет описываться ниже, будет ингибирована, и эффект предотвращения осаждения углеродистых материалов будет нельзя получить в достаточной степени. Поэтому совокупная величина уровня содержания кобальта (b) и уровня содержания никеля (с) (b+c) составляет 0,001<(b+c)≤0,20, предпочтительно 0,001<(b+c)≤0,15, а более предпочтительно 0,001<(b+c)≤0,10.

<Дополнительный металлический компонент>

Дополнительный металлический компонент является одним или несколькими представителями, выбираемыми из группы, состоящей из Mg и Са. В данном случае уровень содержания магния (d) и уровень содержания кальция (е) в формуле (I) представляют собой соответствующие совокупное количество магния и совокупное количество кальция, подачу которых обеспечивают дополнительный металлический компонент и носитель.

Совокупная величина уровня содержания магния (d) и уровня содержания кальция (е) (d+e) в композитном оксиде катализатора риформинга составляет 0,60≤(d+e)≤0,9989, предпочтительно 0,70≤(d+e)≤0,9989, а более предпочтительно 0,80≤(d+e)≤0,9989. В их числе уровень содержания магния (d) составляет 0<d<0,9989, предпочтительно 0,20≤d<0,9989, а более предпочтительно 0,50≤d<0,9989.

Уровень содержания кальция (е) составляет 0<e<0,9989, предпочтительно 0<e≤0,5, а более предпочтительно 0<e≤0,3.

Совокупную величину уровня содержания магния (d) и уровня содержания кальция (е) (d+e) определяют по балансу для уровня содержания М (а), уровня содержания кобальта (b) и уровня содержания никеля (с). В случае нахождения значения (d+e) в пределах описанного выше диапазона будет проявляться эффект наличия превосходной реакции риформинга при любых соотношениях. Однако в случае высокого уровня содержания кальция (е) даже несмотря на наличие эффектов подавления осаждения углеродистого материала каталитическая активность будет меньшей в сопоставлении с тем, что имеет место в случае большего уровня содержания магния (d). В соответствии с этим в случае признания активности важным параметром при уровне содержания кальция (е), большем чем 0,5, активность уменьшится, что не является предпочтительным.

Композитный оксид, соответствующий изобретению, представляет собой один тип твердого раствора, в котором оксид магния (MgO) или оксид кальция (СаО) имеют кристаллическую структуру, относящуюся к типу каменной соли, а часть атомов магния или кальция, размещенных в решетке, замещены атомами кобальта, никеля и М. Композитный оксид не подразумевает смесь оксидов соответствующих индивидуальных элементов. В соответствии с изобретением кобальт, никель и М находятся в состоянии высокой степени диспергирования в данном композитном оксиде.

Диспергирование, соответствующее изобретению, в общем случае определено в области катализа и представляет собой то, что описывается, например, в публикации «Lectures on Catalysts, Vol. 5, Catalyst Design», page 141 (edited by Catalysis Society of Japan, published by Kodansha, Ltd.) и далее, диспергирование определяется соотношением между количеством атомов, доступных на металлической поверхности, и совокупным количеством атомов металла, нанесенного на носитель.

Как можно сказать для разъяснения этого конкретно при обращении к схематической диаграмме фиг. 1, соответствующей изобретению, после проведения активационной (восстановительной) обработки, которая будет описываться ниже, на поверхности катализатора 1, полученного из композитного оксида, будет существовать множество микрочастиц 2, которые имеют полусферическую и тому подобную форму и которые используются в качестве активных центров, и каждая из данных микрочастиц 2 будет образована из элементарных металлов кобальта, никеля и М или их соединений. При обозначении количества атомов элементарного металла кобальта, никеля и М, а также его соединений, содержащихся в данной микрочастице 2, символом А и обозначении количества атомов, доступных на поверхности микрочастицы 2, из числа вышеупомянутых атомов символом В соотношение В/А используют как показатель степени диспергирования.

Как можно себе представить в предположении вовлеченности в каталитическую реакцию атомов, доступных на поверхности микрочастицы 2, степень диспергирования, близкая к 1, предполагает распределение множества атомов по поверхности и увеличение количества активных центров, что, таким образом, приводит к получению высокой активности. Кроме того, в случае неограниченного уменьшения размеров частиц для микрочастицы 2 большинство атомов, составляющих микрочастицу 2, будет доступно на поверхности микрочастицы 2, и степень диспергирования будет равна приблизительно 1. Поэтому размер частиц для микрочастицы 2 может быть использован в качестве показателя, представляющего степень диспергирования.

Диаметр микрочастицы 2 на подвергнутом обработке композитном оксиде изобретения после проведения активационной (восстановительной) обработки является меньшим чем 3,5 нм, что представляет собой предел обнаружения по различным методам измерений, таким как, например, рентгенодифракционный метод. Как можно сказать исходя из этого, степень диспергирования является высокой, и катализатор, полученный из композитного оксида, находится в состоянии высокой степени диспергирования. По этой причине количество атомов кобальта, никеля и М, вовлеченных в реакцию, увеличивается, катализатор становится высокоактивным, и реакция протекает стехиометрически, что, таким образом, предотвращает осаждение углеродистого материала (углерода).

Способ получения композитного оксида катализатора риформинга

Далее будет описываться способ получения композитного оксида катализатора риформинга по изобретению. Способ получения композитного оксида катализатора риформинга по изобретению включает способ получения, предназначенный для получения смешанного раствора для импрегнирования, который содержит каталитический активный компонент, дополнительный металлический компонент и компонент, улучшающий стойкость к окислению (что здесь и далее в настоящем документе может быть коллективно названо компонентами для импрегнирования); способ импрегнирования, предназначенный для импрегнирования носителя, полученного из пористого формованного тела, смешанным раствором для импрегнирования; способ высушивания, предназначенный для высушивания носителя, импрегнированного смешанным раствором для импрегнирования; и способ прокаливания, предназначенный для прокаливания носителя, высушенного по способу высушивания, в окислительной атмосфере.

<Способ получения>

Способом получения является способ получения смешанного раствора для импрегнирования в результате растворения в растворителе каталитических активных компонентов Со или Со и Ni; одного или нескольких компонентов, улучшающих стойкость к окислению и выбираемых из группы, состоящей из элементов из группы 3В и элементов из группы 6А Периодической таблицы; и одного или нескольких дополнительных металлических компонентов, выбираемых из группы, состоящей из Са и Mg.

Что касается растворителя смешанного раствора для импрегнирования, то надлежащим образом может быть выбран растворитель, который способен растворять до произвольных концентраций каталитический активный компонент, компонент, улучшающий стойкость к окислению, и дополнительный металлический компонент, и, например, могут быть упомянуты чистая вода и тому подобное.

Формой каталитического активного компонента при добавлении к растворителю может быть любая форма, в которой каталитический активный компонент растворяется до произвольной концентрации, и могут быть упомянуты соль органической кислоты, такая как ацетат или формиат, или неорганическая соль, такая как нитрат или хлорид, Со или Ni.

Концентрация каталитического активного компонента в смешанном растворе для импрегнирования может быть определена с учетом молярных долей от а до е в формуле (I) для желательного композитного оксида для катализатора риформинга и величины импрегнирования в носитель. Предпочтительной является величина от 0,1 до 5 моль/л.

Формой компонента, улучшающего стойкость к окислению, при добавлении к растворителю может быть любая форма, в которой компонент, улучшающий стойкость к окислению, растворяется до произвольной концентрации, и могут быть упомянуты соль органической кислоты, такая как ацетат или формиат, или неорганическая соль, такая как нитрат или хлорид, элемента из группы 3В или элемента из группы 6А Периодической таблицы.

Концентрация компонента, улучшающего стойкость к окислению, в смешанном растворе для импрегнирования может быть определена с учетом молярных долей от а до е в формуле (I) для желательного композитного оксида для катализатора риформинга и величины импрегнирования в рассматриваемый носитель. Предпочтительной является величина в диапазоне от 0,1 до 5 моль/л.

Добавляемые доли каталитического активного компонента и компонента, улучшающего стойкость к окислению, в смешанном растворе для импрегнирования могут быть определены с учетом возможностей, требуемых от рассматриваемого композитного оксида катализатора риформинга. Количественное соотношение между компонентом, улучшающим стойкость к окислению, и каталитическим активным компонентом (молярное соотношение) предпочтительно находится в диапазоне от 0,001 до 0,5, а более предпочтительно от 0,01 до 0,5. В случае количественного соотношения между компонентом, улучшающим стойкость к окислению, и каталитическим активным компонентом (молярного соотношения), меньшего чем 0,001, будет существовать проблема, заключающаяся в возможно недостаточном достижении уровня подавления окисления каталитического активного компонента. В случае превышения количественным соотношением между компонентом, улучшающим стойкость к окислению, и каталитическим активным компонентом (молярное соотношение) 0,5 будет существовать проблема, заключающаяся в возможно чрезмерном увеличении доли компонента, улучшающего стойкость к окислению, в композитном оксиде катализатора риформинга и невозможности получения желательной активности.

Формой дополнительного металлического компонента при добавлении к растворителю может быть любая форма, в которой дополнительный металлический компонент растворяется до произвольной концентрации, например могут быть использованы соль органической кислоты, такая как ацетат или формиат, или неорганичная соль, такая как нитрат или хлорид, Mg или Ca.

Концентрация дополнительного металлического компонента в смешанном растворе для импрегнирования может быть определена с учетом молярных долей от а до е в формуле (I) композитного оксида катализатора риформинга, величины импрегнирования в носитель, степени диспергирования каталитического активного компонента и компонента, улучшающего стойкость к окислению, в композитном оксиде катализатора риформинга. Предпочтительной является величина в диапазоне от 0,1 до 5 моль/л. Количественное соотношение при добавлении между дополнительным металлическим компонентом и каталитическим активным компонентом в растворе для импрегнирования является таким, чтобы количественное соотношение между дополнительным металлическим компонентом и каталитическим активным компонентом (молярное соотношение) предпочтительно находилось в диапазоне от 0,5 до 5, а более предпочтительно от 0,5 до 3. В случае количественного соотношения между дополнительным металлическим компонентом и каталитическим активным компонентом (молярное соотношение), меньшего чем 0,5, будет существовать проблема, заключающаяся в возможно недостаточном диспергировании каталитического активного компонента и невозможности получения желательной каталитической активности. В случае превышения количественным соотношением между дополнительным металлическим компонентом и каталитическим активным компонентом (молярное соотношение) 5 будет существовать проблема, заключающаяся в возможно чрезмерном увеличении доли дополнительного металлического компонента и возможном уменьшении долей каталитического активного компонента и связанного с ним (в количественном отношении) компонента, улучшающего стойкость к окислению, так что эффект стойкости к окислению у катализатора риформинга, образованного из получающегося в результате композитного оксида, может стать недостаточным.

<Способ импрегнирования>

Способом импрегнирования является способ, в котором получают носитель, образованный из пористого формованного тела, полученного из материала, выбираемого из оксида магния, композита, образованного из оксида магния и оксида кальция, (обработка, формующая носитель), и носитель импрегнируют смешанным раствором для импрегнирования (импрегнирующая обработка).

Обработка, формующая носитель

При обработке, формующей носитель, формуют и прокаливают, по меньшей мере, один материал, выбираемый из оксида магния и композита, образованного из оксида магния и оксида кальция, и, тем самым, может быть получен носитель, образованный из пористого формованного тела (что здесь и далее в настоящем документе может быть названо просто носителем). Вследствие наличия структуры, в которой поры открыты в направлении поверхности, носитель может исполнять свою функцию носителя для относительных больших количеств каталитически активного компонента и компонента, улучшающего стойкость к окислению. Нанесенное на носитель количество каталитического активного компонента увеличивается с увеличением объема пор (пористости) носителя, а увеличение пористости означает уменьшение прочности носителя. По этой причине пористость носителя может быть надлежащим образом установлена при учете нанесенного на носитель количества, необходимого для каталитического активного компонента, и прочности носителя, и, например, предпочтительным является установление пористости в диапазоне от 10 до 50% (об.).

В носитель по мере надобности могут быть введены, например, смазка, такая как графит, вяжущее вещество или связующее, эффективные для улучшения прочности формованного тела, и тому подобное, а в результате добавления порообразователя и тому подобного может быть проведена регулировка для достижения требуемой пористости носителя.

Что касается способа формования носителя, то надлежащим образом может быть выбран способ, пригодный для формования до получения желательной формы, и, например, может быть упомянут способ формования порошкообразных оксида магния или композита, образованного из оксида магния и оксида кальция, в результате прямого прессования, экструзионного формования и тому подобного. Условия по давлению для формования могут быть определены с учетом пористости, необходимой для носителя. Пористость может быть уменьшена в результате увеличения давления во время формования и увеличения плотности порошкообразного носителя в спрессованном состоянии. Кроме того, пористость может быть увеличена в результате уменьшения давления во время формования и уменьшения плотности порошкообразного носителя в спрессованном состоянии.

Форма носителя может быть определена в соответствии с использованием катализатора риформинга, и, например, могут быть использованы цилиндрическая форма, кольцевая форма, сотообразная форма и тому подобное.

Условия для прокаливания носителя могут быть надлежащим образом определены в соответствии с формой носителя или желательной пористостью.

В случае уменьшения температуры прокаливания пористость может быть увеличена, а в случае увеличения температуры прокаливания пористость может быть уменьшена. Температура прокаливания для носителя предпочтительно находится в диапазоне, например, от 500 до 1400°С, а более предпочтительно в диапазоне от 700 до 1200°С.

Импрегнирующая обработка

Импрегнирующая обработка включает импрегнирование носителя, полученного в результате проведения обработки, формующей носитель, смешанным раствором для импрегнирования, полученным по способу получения.

Что касается импрегнирующей обработки, то может быть выбран способ, по которому компоненты в смешанном растворе для импрегнирования могут быть импрегнированы до достижения желательных количеств в носителе, и, например, могут быть использованы такие способы, как погружение, распыление, нанесение покрытия и тому подобное. С точки зрения однородного импрегнирования носителя компонентами для импрегнирования предпочтительным является использование способа погружения носителя в смешанный раствор для импрегнирования.

Предпочтительным является нахождение температуры смешанного раствора для импрегнирования в диапазоне от 0 до 80°С.

При импрегнирующей обработке предпочтительным является нахождение количества каталитического активного компонента, нанесенного на носитель, в диапазоне от 0,1 до 20% (моль). Это обуславливается существованием проблемы, заключающейся в чрезмерно малом количестве нанесенного на носитель каталитического активного компонента и низкой активности в реакции в случае количества, меньшего чем 0,1% (моль), и ингибировании высокой степени диспергирования каталитического активного компонента и, таким образом, невозможности получения в достаточной степени эффекта предотвращения осаждения углеродистого материала в случае количества, превышающего 20% (моль). Количество каталитического активного компонента, нанесенного на носитель, можно контролировать в результате надлежащего задания условий проведения импрегнирующей обработки, таких как концентрация каталитического активного компонента в смешанном растворе для импрегнирования, температура смешанного раствора для импрегнирования и время, необходимое для проведения импрегнирующей обработки, в соответствии с абсорбционной способностью носителя. Предпочтительным является нахождение времени импрегнирования в диапазоне от 10 до 60 мин. В данном случае количество нанесенного на носитель каталитического активного компонента может быть измерено при использовании рентгенофлуоресцентного анализа или атомноабсорбционного анализа.

Температура смешанного раствора для импрегнирования при импрегнирующей обработке предпочтительно находится в диапазоне от 0 до 80°С. В случае температуры, меньшей чем 0°С, будет существовать проблема, заключающаяся в возможно недостаточном импрегнировании носителя компонентами для импрегнирования. В случае превышения температурой 80°С будет существовать проблема, заключающаяся в возможном появлении ситуации, когда часть носителя превратится в гидроксиды, прочность катализатора уменьшится и так далее.

В случае проведения импрегнирующей обработки в результате погружения носителя в смешанный раствор для импрегнирования время импрегнирования предпочтительно будет находиться в диапазоне от 10 до 60 минут. В случае времени погружения, меньшего чем 10 минут, будет существовать проблема, заключающаяся в возможно недостаточном импрегнировании элементарного вещества компонентами для импрегнирования. В случае времени погружения, большего чем 60 минут, будет существовать проблема, заключающаяся в возможном превращении большого количества оксидов, составляющих носитель, в гидроксиды.

<Способ высушивания>

Способом высушивания является способ, предназначенный для высушивания в результате удаления растворителя смешанного раствора для импрегнирования из носителя, который импрегнировали смешанным раствором для импрегнирования (что здесь и далее в настоящем документе также может быть названо предшественником композитного оксида).

Что касается способа высушивания предшественника композитного оксида, то, например, могут быть упомянуты нагревание и высушивание. Температура нагревания во время способа нагревания и высушивания может быть определена в соответствии с растворителем смешанного раствора для импрегнирования, и по мере увеличения температуры нагревания испарение растворителя ускоряется, а время высушивания укорачивается. Однако в случае чрезмерно высокой температуры нагревания будет существовать проблема, заключающаяся в прохождении взрывного кипения, так что количество нанесенных на носитель компонентов для импрегнирования может стать неоднородным, или предшественник композитного оксида может претерпеть видимую усадку и, в конечном счете, разрушиться. Поэтому, например, в случае растворителя в виде воды предпочтительной будет являться температура, равная 100°С и более, а более предпочтительно находящаяся в диапазоне от 100 до 180°С.

Время для нагревания и высушивания может быть определено в соответствии с растворителем смешанного раствора для импрегнирования. Например, в случае растворителя в виде воды предпочтительным будет являться период времени продолжительностью от 0,5 до 100 часов, а более предпочтительно от 1 до 50 часов. Это обуславливается возможностью достаточного удаления влаги в пределах вышеупомянутого диапазона и возможностью предотвращения разрушения предшественника композитного оксида вследствие перегревания.

Уровень содержания остаточного растворителя в предшественнике композитного оксида после высушивания предпочтительно уменьшают настолько, насколько это возможно, но уровень содержания может быть определен при учете времени, которое затрачивается в способе высушивания. В результате достаточного высушивания предшественника композитного оксида часть кристаллизационной воды удаляют, и изменение объема предшественника композитного оксида во время последующего способа прокаливания может быть уменьшено. Это обуславливается существованием проблемы, заключающейся в вероятных прохождении во время способа прокаливания взрывного кипения остаточного растворителя или появлении усадки предшественника композитного оксида в случае недостаточного высушивания предшественника композитного оксида, и это может привести к разрушению предшественника композитного оксида.

В данном случае количество остаточного растворителя может быть определено по уменьшению массы предшественника композитного оксида до и после процесса высушивания.

<Способ прокаливания>

Способом прокаливания является способ, предназначенный для прокаливания предшественника композитного оксида, который высушили по способу высушивания, или предшественника композитного оксида, который подвергли предварительному прокаливанию по способу предварительного прокаливания, который будет описываться ниже, в окислительной атмосфере для получения композитного оксида.

Окислительной атмосферой является атмосфера, содержащая кислород в избыточном количестве в сопоставлении с количеством кислорода, необходимого для окисления каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента до получения композитных оксидов и для их нанесения на носитель. В качестве одного примера могут быть упомянуты атмосферный воздух и тому подобное.

Температурой прокаливания является температура, при которой компоненты для импрегнирования превращаются в композитные оксиды, и предпочтительным является проведение прокаливания при температуре в диапазоне от 700 до 1300°С, а более предпочтительно от 900 до 1300°С. В случае температуры, меньшей чем 700°С, будет существовать проблема, заключающаяся в возможно недостаточном окислении каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента. В случае температуры, большей чем 1300°С, будет существовать проблема, заключающаяся в уменьшении площади удельной поверхности катализатора и возможном уменьшении каталитической активности.

Предпочтительным является проведение прокаливания также в течение периода времени продолжительностью от 1 до 20 часов. В случае времени прокаливания, меньшего чем один час, будет существовать проблема, заключающаяся в возможно недостаточном окислении каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента. В случае времени прокаливания, большего чем 20 часов, будет существовать вероятность возможного уменьшения каталитической активности.

При реализации методики от способа получения до способа прокаливания в рамках одного цикла, в случае если количество каталитического активного компонента, нанесенного на носитель, не достигает желательного наносимого на носитель количества за один цикл, нанесенное на носитель количество может быть доведено до желательного наносимого на носитель количества в результате повторения импрегнирующей обработки в виде способа импрегнирования и способа высушивания. Кроме того, нанесенное на носитель количество может быть доведено до желательного наносимого на носитель количества также и в результате реализации в виде способа предварительного прокаливания в промежутке между способом высушивания и способом прокаливания и повторения импрегнирующей обработки способа импрегнирования, способа высушивания и способа предварительного прокаливания.

<Способ предварительного прокаливания>

Способом предварительного прокаливания является способ в промежутке между способом высушивания и способом прокаливания, предназначенный для прокаливания предшественника композитного оксида, который высушили по способу высушивания, в окислительной атмосфере. Композитный оксид катализатора риформинга может быть получен в случае прокаливания по способу прокаливания такого предшественника композитного оксида, который подвергли предварительному прокаливанию по способу предварительного прокаливания.

Окислительной атмосферой является атмосфера, содержащая кислород в избыточном количестве в сопоставлении с количеством кислорода, необходимого для окисления каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента до получения композитных оксидов и для их нанесения на носитель. В качестве одного примера могут быть упомянуты атмосферный воздух и тому подобное.

На температуру предварительного прокаливания каких-либо конкретных ограничений не накладывают до тех пор, пока это будет температура, способная обеспечить окисление компонентов для импрегнирования, и предпочтительным является проведение прокаливания при температуре в диапазоне от 450 до 1000°С, а более предпочтительно от 450 до 900°С. В случае температуры, меньшей чем 450°С, будет существовать проблема возможно недостаточного окисления каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента. В случае температуры, большей чем 1000°С, будет существовать проблема возможного уменьшения пористости носителя.

Кроме того, предпочтительным является проведение предварительного прокаливания в течение периода времени продолжительностью от 1 до 20 часов. В случае времени прокаливания, меньшего чем один час, будет существовать проблема возможно недостаточного окисления каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента. В случае времени прокаливания, большего чем 20 часов, будет существовать вероятность возможного уменьшения пористости носителя.

Способ получения синтез-газа

Далее будет описываться способ получения синтез-газа изобретения. Способ получения синтез-газа по изобретению включает получение синтез-газа из углеводорода и агента риформинга при использовании описанного ранее композитного оксида катализатора риформинга по настоящему изобретению.

Сначала для композитного оксида катализатора риформинга проводят активационную обработку. Активационную обработку проводят в результате нагревания композитного оксида катализатора риформинга в присутствии восстановительного газа, такого как газообразный водород, в температурном диапазоне от 500 до 1000°С, предпочтительно от 600 до 1000°С, а более предпочтительно от 650 до 1000°С, в течение периода времени продолжительностью приблизительно от 0,5 до 50 часов. Восстановительный газ может быть разбавлен инертным газом, таким как газообразный азот. Данная активационная обработка также может быть проведена в реакторе для проведения реакции риформинга.

В результате проведения данной активационной обработки на поверхности катализатора 1 на фиг. 1 будут наблюдаться микрочастицы 2, содержащие элементарный металл Со, Ni, M или его соединение, и станет проявляться каталитическая активность. Активационную обработку, соответствующую изобретению, проводят при более высокой температуре в сопоставлении с температурой обычной активации катализаторов на основе оксида Со или Ni. Вследствие обычного проведения активационной обработки обычных катализаторов на основе оксида Со или Ni при температуре, меньшей чем 500°С, существует вероятность возможного вклада активационной обработки при высокой температуре в соответствии с изобретением в вышеупомянутую высокую степень диспергирования.

После этого газообразный материал исходного сырья, полученный из углеводорода и агента риформинга, подают в реакционную трубку, заполненную подвергнутым обработке композитным оксидом (то есть катализатором риформинга, полученным из композитного оксида в результате проведения активационной обработки), который подвергали вышеупомянутой активационной обработке, и реакция протекает при произвольных условиях проведения реакции. Говоря конкретно, температура находится в диапазоне от 500 до 1000°С, предпочтительно от 600 до 1000°С, а более предпочтительно от 650 до 1000°С. В случае температуры, меньшей чем 500°С, степень превращения углеводорода будет невелика и непрактична, а в условиях, превышающих 1000°С, дополнительно потребуется реакционная трубка, стойкая к воздействию высокой температуры, и будет существовать проблема с точки зрения экономической эффективности. Что касается условий по давлению (избыточное давление; здесь и далее в настоящем документе подразумевается избыточное давление), то реакцию проводят при давлении в диапазоне от 0,1 до 10 МПа, предпочтительно в диапазоне от 0,1 до 5 МПа, а более предпочтительно в диапазоне от 0,1 до 3 МПа. Это обуславливается тем, что в случае давления, меньшего чем 0,1 МПа, реакционная трубка должна быть увеличена, и, таким образом, возрастут необходимые капиталовложения и тому подобное, а в случае превышения давлением 10 МПа потребуется реакционная трубка, стойкая к воздействию высокого давления.

Желательным является нахождение объемной скорости газообразного материала исходного сырья (ЧОСГ: величины, полученной в результате деления расхода при подаче газообразного материала исходного сырья на количество катализатора, выраженное через объем) в диапазоне от 500 до 200000 час-1, предпочтительно в диапазоне от 1000 до 100000 час-1, а более предпочтительно в диапазоне от 1000 до 75000 час-1. Кроме того, форма слоя катализатора может быть произвольным образом выбрана из хорошо известных его форм, таких как форма неподвижного слоя, форма подвижного слоя или форма псевдоожиженного слоя.

Что касается углеводорода, который используют в качестве материала исходного сырья для синтез-газа, то используют природный газ, нефтяной газ, лигроин, тяжелую нефть, сырую нефть и тому подобное; или углеводороды, полученные из угля, угольного песка и тому подобного, и на данные материалы исходного сырья каких-либо конкретных ограничений не накладывают до тех пор, пока они будут частично содержать углеводороды, такие как метан. Они также могут быть использованы и в смеси из двух и более веществ.

Что касается агента риформинга, то используют воду (водяной пар), диоксид углерода и тому подобное, и два и более вещества также могут быть использованы в виде смесей. Один предпочтительный агент риформинга представляет собой воду, диоксид углерода или смесь воды и диоксида углерода.

Во время проведения реакции количественное соотношение при подаче между агентом риформинга и углеводородом (моли агента риформинга/моли углерода в углеводороде) находится в диапазоне от 0,3 до 100, предпочтительно от 0,3 до 10, а более предпочтительно от 0,5 до 3, согласно выражению через молярное соотношение в расчете на количество атомов углерода в углеводороде. В случае соотношения между молями агента риформинга и молями углерода в углеводороде, меньшего чем 0,3, станет интенсивным осаждение углеродистого материала, а в случае соотношения, большего чем 100, должна быть увеличена реакционная трубка, и поэтому необходимые капиталовложения и тому подобное возрастут.

Смешанный газ из углеводорода и агента риформинга может включать инертный газ, такой как азот, присутствующий совместно с другими компонентами в качестве разбавителя.

В соответствии с изобретением вследствие растворения в растворителе каталитического активного компонента, компонента, улучшающего стойкость к окислению, и дополнительного металлического компонента с образованием смешанного раствора для импрегнирования и одновременного перепускания компонентов для импрегнирования из смешанного раствора для импрегнирования на носитель компоненты для импрегнирования могут быть однородно распределены в поверхностном слое носителя. Кроме того, в случае импрегнирования носителя магнием или кальцием в качестве дополнительного металлического компонента помимо магния или кальция, содержащихся в носителе, в поверхностном слое носителя могут быть однородно распределены каталитический активный компонент и компонент, улучшающий стойкость к окислению. В результате этого определенно могут быть промотированы подавление окисления каталитического активного компонента или улучшение стойкости к окислению самого каталитического активного компонента, и доля каталитического активного компонента, вносящего свой вклад в каталитическую реакцию катализатора риформинга, значительно увеличится. Следовательно, количество расходуемого катализатора может быть уменьшено.

В соответствии с настоящим изобретением высокую активность получают при использовании катализатора риформинга, полученного из композитного оксида изобретения, в котором СоО, NiO или МОх совместно с MgO или MgO/CaO превращены в композитный оксид, и в нем диспергированы кобальт, никель и М. Кроме того, даже в случае допущения реакции между углеводородом, таким как метан, и агентом риформинга, таким как водяной пар, в тех же самых стехиометрических количествах или количествах, приближающихся к ним, будет подавлено осаждение углеродистого материала (углерода), и эффективно может быть получен синтез-газ. По этой причине не требуется подавать избыточное количество агента риформинга, такого как водяной пар, агент риформинга не расходуется напрасно, и синтез-газ может быть получен при низкой стоимости. Кроме того, вследствие отсутствия загрязнения катализатора углеродистым материалом подавляется уменьшение каталитической активности с течением времени, и продлевается срок службы катализатора. Также подавляется и ухудшение эксплуатационных характеристик катализатора вследствие окисления, и становится возможным сохранение каталитической активности на высоком уровне в течение продолжительного периода времени.

ПРИМЕРЫ

Далее в настоящем документе настоящее изобретение будет описываться конкретно с помощью примеров, но изобретение не предполагает ими ограничиваться.

Пример 1

Порошкообразному оксиду магния, содержащему 0,1% (мас.) кальция, в результате формования придавали цилиндрическую форму, имеющую внешний диаметр 3 мм и высоту 3 мм, и проводили прокаливание при 1100°С для получения носителя (обработка, формующая носитель). Для получения водного раствора для импрегнирования в воде растворяли 238,39 г Со(NO3)2·6H2O в качестве каталитического активного компонента, 36,91 г Cr(NO3)2·9H2O в качестве компонента, улучшающего стойкость к окислению, и 420,06 г Mg(NO3)2·6H2O в качестве компонента, улучшающего диспергирование, и получали один литр смешанного раствора (способ получения). Носитель на 30 минут погружали в смешанный раствор для импрегнирования, который выдерживали при температуре окружающей среды, (импрегнирующая обработка) и предшественник композитного оксида, извлеченный из водного раствора, высушивали в атмосферном воздухе при 120°С в течение 12 часов (способ высушивания), а после этого прокаливали в атмосферном воздухе при 500°С в течение 3 часов (способ предварительного прокаливания). Импрегнирующую обработку, способ высушивания и способ предварительного прокаливания повторяли четыре раза, а после этого реализовали пятую импрегнирующую обработку и способ высушивания. Затем предшественник композитного оксида прокаливали в атмосферном воздухе при 1250°С в течение 5 часов (способ прокаливания) для доведения нанесенного на носитель количества Со (каталитический активный компонент) до 5% (моль). Тем самым получали композитный оксид А.

Композитный оксид, содержащий каталитический активный компонент, компонент, улучшающий стойкость к окислению, и дополнительный металлический компонент, которые одновременно наносят на носитель при использовании смешанного раствора, содержащего каталитический активный компонент, компонент, улучшающий стойкость к окислению, и дополнительный металлический компонент, будет приведен в таблице 1 с обозначением «одновременный способ» для способа получения (то же самое для примеров от 2 до 6).

Получающийся в результате композитный оксид А подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Пример 2

Композитный оксид В получали тем же самым образом, что и в примере 1, за исключением замены количества Co(NO3)2·6H2O в примере 1 на 238,03 г, замены 36,91 г Cr(NO3)2·9H2O на 27,54 г Ga(NO3)2·nH2O и замены количества Mg(NO3)2·6H2O на 419,43 г. Получающийся в результате композитный оксид В подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Пример 3

Композитный оксид С получали тем же самым образом, что и в примере 1, за исключением замены количества Co(NO3)2·6H2O в примере 1 на 237,38 г, замены 36,91 г Cr(NO3)2·9H2O на 6,83 г (NH4)10W12O41·5H2O и замены количества Mg(NO3)2·6H2O на 418,28 г. Получающийся в результате композитный оксид С подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Пример 4

Композитный оксид D получали тем же самым образом, что и в примере 1, за исключением замены 238,39 г Co(NO3)2·6H2O в примере 1 на 178,79 г Co(NO3)2·6H2O и 59,55 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид D подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Пример 5

Композитный оксид E получали тем же самым образом, что и в примере 2, за исключением замены 238,03 г Co(NO3)2·6H2O в примере 2 на 178,52 г Co(NO3)2·6H2O и 59,46 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид E подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Пример 6

Композитный оксид F получали тем же самым образом, что и в примере 3, за исключением замены 237,38 г Co(NO3)2·6H2O в примере 3 на 178,03 г Co(NO3)2·6H2O и 59,30 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид F подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 1

Порошкообразному оксиду магния, содержащему 0,1% (мас.) кальция, в результате формования придавали цилиндрическую форму, имеющую внешний диаметр 3 мм и высоту 3 мм, и проводили прокаливание при 1100°С для получения носителя. Что касается водного раствора для импрегнирования, то в воде растворяли 397,32 г Со(NO3)2·6H2O в качестве каталитического активного компонента и получали один литр водного раствора каталитического активного компонента. Кроме того, в воде растворяли 184,54 г Cr(NO3)2·9H2O в качестве компонента, улучшающего стойкость к окислению, и получали один литр водного раствора компонента, улучшающего стойкость к окислению. Носитель на 30 минут погружали в водный раствор каталитического активного компонента, который выдерживали при температуре окружающей среды, и после этого предшественник композитного оксида, извлеченный из водного раствора, высушивали в атмосферном воздухе при 120°С в течение 12 часов. Погружение и высушивание повторяли три раза вплоть до достижения нанесенного на носитель количества Со (каталитического активного компонента) 5% (моль). После высушивания предшественник композитного оксида на 30 минут погружали в водный раствор компонента, улучшающего стойкость к окислению, который выдерживали при температуре окружающей среды, и высушивали при 120°С в течение 12 часов. После высушивания предшественник композитного оксида, в который проникли нитраты Со и Cr, нагревали и прокаливали в атмосферном воздухе при 1250°С в течение 5 часов, получая композитный оксид G.

Композитный оксид, содержащий каталитический активный компонент и компонент, улучшающий стойкость к окислению, которые индивидуально наносят на носитель при использовании одного за другим раствора, содержащего каталитический активный компонент, или раствора, содержащего компонент, улучшающий стойкость к окислению, будет приведен в таблице 1 с обозначением «раздельный способ» для способа получения (то же самое для сравнительных примеров от 2 до 6).

Получающийся в результате композитный оксид G подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 2

Композитный оксид Н получали тем же самым образом, что и в сравнительном примере 1, за исключением замены количества Co(NO3)2·6H2O в сравнительном примере 1 на 396,72 г и замены 184,54 г Cr(NO3)2·9H2O на 137,69 г Ga(NO3)2·nH2O. Получающийся в результате композитный оксид Н подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 3

Композитный оксид I получали тем же самым образом, что и в сравнительном примере 1, за исключением замены количества Co(NO3)2·6H2O в сравнительном примере 1 на 395,63 г и замены 184,54 г Cr(NO3)2·9H2O на 34,13 г (NH4)10W12O41·5H2O. Получающийся в результате композитный оксид I подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 4

Композитный оксид J получали тем же самым образом, что и в сравнительном примере 1, за исключением замены 397,32 г Co(NO3)2·6H2O в сравнительном примере 1 на 297,99 г Cо(NO3)2·6H2O и 99,25 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид J подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 5

Композитный оксид К получали тем же самым образом, что и в сравнительном примере 2, за исключением замены 397,32 г Co(NO3)2·6H2O в сравнительном примере 2 на 297,54 г Cо(NO3)2·6H2O и 99,10 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид К подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 6

Композитный оксид L получали тем же самым образом, что и в сравнительном примере 3, за исключением замены 395,63 г Co(NO3)2·6H2O в сравнительном примере 3 на 296,72 г Cо(NO3)2·6H2O и 98,83 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид L подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 7

Композитный оксид M получали тем же самым образом, что и в примере 1, за исключением замены количества Co(NO3)2·6H2O в примере 1 на 236,98 г, недобавления 36,91 г Cr(NO3)2·9H2O и замены количества Mg(NO3)2·6H2O в примере на 417,58 г. Получающийся в результате композитный оксид М подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 8

Композитный оксид N получали тем же самым образом, что и в сравнительном примере 7, за исключением замены 236,98 г Co(NO3)2·6H2O в сравнительном примере 7 на 177,73 г Cо(NO3)2·6H2O и 56,20 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид N подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 9

Композитный оксид О получали тем же самым образом, что и в сравнительном примере 1, за исключением замены количества Co(NO3)2·6H2O в сравнительном примере 1 на 394,96 г Cо(NO3)2·6H2O и недобавления 184,54 г Cr(NO3)2·9H2O. Получающийся в результате композитный оксид O подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Сравнительный пример 10

Композитный оксид P получали тем же самым образом, что и в сравнительном примере 9, за исключением замены 394,96 г Co(NO3)2·6H2O в сравнительном примере 9 на 296,22 г Cо(NO3)2·6H2O и 98,66 г Ni(NO3)2·6H2O. Получающийся в результате композитный оксид P подвергали воздействию примеров реакций от 1 до 3, которые будут описаны ниже. Результаты по примерам реакций от 1 до 3 представлены в таблице 1.

Составы от а до е рассчитывают при использовании нанесенного на носитель количества Со (в качестве каталитического активного компонента) 5% (моль). Результаты представлены в таблице 2.

Пример реакции 1

Композитные оксиды от А до L подвергали активационной обработке, при которой реакционную трубку проточного типа, имеющую внутренний диаметр 16 мм, заполняли, используя 20 мл каждого из композитных оксидов, и слой катализатора нагревали и выдерживали при 850°С и более при одновременной подаче туда газообразного водорода.

После этого при одновременных поддержании температуры на выходе слоя катализатора, равной 850°С, и поддержании атмосферного давления, равного 2,0 МПа, в реакционную трубку проточного типа в условиях часовой объемной скорости газа (ЧОСГ) 3000 час-1 подавали газообразный реагент, содержащий метан, диоксид углерода и водяной пар при количественном соотношении 2/1/2. Степень превращения метана и количество углерода, осажденного на катализаторе по истечении 20 часов времени реакции, представлены в таблице 1.

Пример реакции 2

Из газообразного реагента примера реакции 1 устраняли диоксид углерода и в реакционную трубку проточного типа в условиях ЧОСГ 3000 час-1 подавали метан и водяной пар при количественном соотношении 2/3. Степень превращения метана по истечении 20 часов времени реакции представлена в таблице 1.

Пример реакции 3

Из газообразного реагента примера реакции 1 устраняли диоксид углерода и в реакционную трубку проточного типа в условиях температуры на выходе слоя катализатора 580°С и ЧОСГ 72000 час-1 подавали метан и водяной пар при количественном соотношении 2/3. Степень превращения метана по истечении 5 часов времени реакции представлена в таблице 1.

Степень превращения метана

Концентрацию метана в газообразном реагенте (концентрацию метана в газообразном материале исходного сырья) и концентрацию метана на выходе слоя катализатора (концентрацию метана после реакции) измеряли по методу газовой хроматографии, а степень превращения метана определяли по следующей далее формуле (II).

Степень превращения метана (%) = (концентрация метана в газообразном материале исходного сырья × расход газообразного материала исходного сырья на входе слоя катализатора) - (концентрация метана после реакции × расход газа на выходе слоя катализатора)/(концентрация метана в газообразном материале исходного сырья × расход газообразного материала исходного сырья на входе слоя катализатора) ×100 (II)

Количество осажденного углерода

По завершении реакции из примера реакции 1 катализатор из реакционной трубки удаляли и по методу термогравиметрического анализа и методу температурно-программированного окисления измеряли количество углерода, осажденного на поверхности катализатора.

водяной

пар = 2/3

водяной пар = 2/3

Продолжение таблицы 1

водяной пар=2/3

водяной пар=2/3

**: По истечении 1 часа наблюдалась дезактивация катализатора

Таблица 1 демонстрирует результаты по примерам реакций от 1 до 3 для примеров от 1 до 6 и сравнительных примеров от 1 до 10.

В примерах от 1 до 6 и сравнительных примерах от 1 до 10 не только сохранялись высокие степени превращения метана даже и по истечении 20 часов в примере реакции 1, но также и наблюдалось подавление количества осажденного углерода.

В примерах от 1 до 6 и сравнительных примерах от 1 до 6, 8 и 10 высокие степени превращения метана сохранялись даже и по истечении 20 часов в примере реакции 2. Однако в сравнительных примерах от 7 до 9 степени превращения метана в примере реакции 2 значительно уменьшались.

Как можно видеть исходя из результатов примера реакции 3, в примерах от 1 до 6 и сравнительных примерах от 1 до 6, даже несмотря на значительное увеличение объемной скорости газообразного материала исходного сырья, дезактивации или окклюдирования катализатора не наблюдалось. Однако в сравнительных примерах 7 и 9 дезактивация катализатора наблюдалась по истечении 1 часа, а в сравнительных примерах 8 и 10 степени превращения метана значительно уменьшались по истечении 5 часов.

Однако, как было установлено в отношении композитного оксида катализатора риформинга, содержащего в качестве каталитического активного компонента Со, примеры от 1 до 3, в которых используют композитный оксид катализатора риформинга, полученный по одновременному способу, характеризовались более высокими степенями превращения метана в примере реакции 3 в сопоставлении со сравнительными примерами от 1 до 3, в которых используют композитный оксид катализатора риформинга, полученный по раздельному способу. Как было также установлено в отношении композитного оксида катализатора риформинга, содержащего в качестве каталитических активных компонентов Со и Ni, примеры от 4 до 6, в которых используют композитный оксид катализатора риформинга, полученный по одновременному способу, характеризовались более высокими степенями превращения метана в примере реакции 3 в сопоставлении со сравнительными примерами от 4 до 6, в которых используют композитный оксид катализатора риформинга, полученный по раздельному способу.

Как можно себе представить исходя из данных результатов, в сопоставлении с композитным оксидом катализатора риформинга, полученным по раздельному способу, композитный оксид катализатора риформинга, полученный по одновременному способу, содержит высокодиспергированный каталитический активный компонент.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ИСПОЛЬЗОВАНИЕМ ТАКОВОГО | 2008 |

|

RU2475302C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2573005C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА МЕТАЛЛА НА ПОДЛОЖКЕ | 2010 |

|

RU2516467C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА, ПОКРЫТЫЙ МЕЗОПОРИСТЫМИ МАТЕРИАЛАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2642451C1 |

| КАТАЛИЗАТОР РИФОРМИНГА НАФТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2693018C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ КАТАЛИЗАТОР И ЕГО ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2669372C2 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ И СИНТЕЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2008 |

|

RU2373995C1 |

Предлагаются композитный оксид для катализатора риформинга углеводородов, способ получения катализатора и способ получения синтез-газа при использовании катализатора. Композитный оксид для катализатора риформинга углеводородов имеет состав, описывающийся следующей далее формулой (I)

где а, b, с, d, е и f представляют собой молярные доли,

a+b+c+d+e=1,

0,0001<а≤0,20,

0<b≤0,20,

0≤с≤0,20,

0,001<(b+с)≤0,20,

0,60≤(d+e)≤0,9989,

0<d<0,9989,

0<е<0,9989, при этом

f представляет собой число, необходимое для сохранения элементами баланса зарядов с кислородом; и

М представляет собой, по меньшей мере, один элемент из числа элементов из группы 3В и элементов из группы 6А Периодической таблицы,

причем композитный оксид получают по способу, который включает:

получение смешанного раствора для импрегнирования, содержащего каталитический активный компонент в виде элемента Со или элементов Со и Ni, один или несколько компонентов, улучшающих стойкость к окислению, выбираемых из группы, состоящей из элементов из группы 3В и элементов из группы 6А Периодической таблицы, и один или несколько дополнительных металлических компонентов, выбираемых из группы, состоящей из Са и Mg;

импрегнирование носителя, полученного из пористого формованного тела, выбираемого из оксида магния или композита, образованного из оксида магния и оксида кальция, смешанным раствором для импрегнирования;

высушивание носителя, импрегнированного смешанным раствором для импрегнирования; и

прокаливание высушенного носителя в окислительной атмосфере.

Технический результат - катализатор сохраняет каталитическую активность на высоком уровне в течение продолжительного периода времени, характеризуется невысоким количеством углерода, осажденного на поверхности катализатора при получении синтез-газа. 3 н. и 4 з.п. ф-лы, 2 табл., 1 ил., 19 пр.

1. Композитный оксид для катализатора риформинга углеводородов, имеющий состав, описывающийся следующей далее формулой (I)

где а, b, с, d, е и f представляют собой молярные доли,

a+b+c+d+e=1,

0,0001<а≤0,20,

0<b≤0,20,

0≤с≤0,20,

0,001<(b+с)≤0,20,

0,60≤(d+e)≤0,9989,

0<d<0,9989,

0<е<0,9989, а

f представляет собой число, необходимое для сохранения элементами баланса зарядов с кислородом; и

М представляет собой, по меньшей мере, один элемент из числа элементов из группы 3В и элементов из группы 6А Периодической таблицы,

причем композитный оксид получают по способу, который включает:

получение смешанного раствора для импрегнирования, содержащего каталитический активный компонент в виде элемента Со или элементов Со и Ni, один или несколько компонентов, улучшающих стойкость к окислению, выбираемых из группы, состоящей из элементов из группы 3В и элементов из группы 6А Периодической таблицы, и один или несколько дополнительных металлических компонентов, выбираемых из группы, состоящей из Са и Mg;

импрегнирование носителя, полученного из пористого формованного тела, выбираемого из оксида магния или композита, образованного из оксида магния и оксида кальция, смешанным раствором для импрегнирования;

высушивание носителя, импрегнированного смешанным раствором для импрегнирования; и

прокаливание высушенного носителя в окислительной атмосфере.

2. Композитный оксид для катализатора риформинга углеводородов по п.1, где смешанный раствор для импрегнирования является таким, чтобы количественное соотношение между дополнительным металлическим компонентом и каталитическим активным компонентом (дополнительный металлический компонент/каталитический активный компонент (молярное соотношение)) находилось в диапазоне от 0,5 до 5.

3. Композитный оксид для катализатора риформинга углеводородов по п.1, где компонент, улучшающий стойкость к окислению и представляемый символом М, является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из Ga, Сr и W.

4. Композитный оксид для катализатора риформинга углеводородов по п.2, где компонент, улучшающий стойкость к окислению и представляемый символом М, является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из Ga, Сr и W.

5. Способ получения композитного оксида для катализатора риформинга углеводородов по одному из пп.1-4, включающий:

получение смешанного раствора для импрегнирования, содержащего каталитический активный компонент в виде элемента Со или элементов Со и Ni, один или несколько компонентов, улучшающих стойкость к окислению, выбираемых из группы, состоящей из элементов из группы 3В и элементов из группы 6А Периодической таблицы, и один или несколько дополнительных металлических компонентов, выбираемых из группы, состоящей из Са и Mg;

импрегнирование носителя, полученного из пористого формованного тела, выбираемого из оксида магния или композита, образованного из оксида магния и оксида кальция, смешанным раствором для импрегнирования;

высушивание носителя, импрегнированного смешанным раствором для импрегнирования; и

прокаливание высушенного носителя в окислительной атмосфере.

6. Способ получения синтез-газа, включающий проведение активационной обработки композитного оксида по одному из пп.1-4 в присутствии восстановительного газа и получение синтез-газа из углеводорода и агента риформинга при использовании композитного оксида катализатора риформинга углеводородов по п.5.

7. Способ получения синтез-газа по п.6, где количественное соотношение между агентом риформинга и углеводородом при подаче, то есть отношение в виде "моли агента риформинга/моли углерода в углеводороде", находится в диапазоне от 0,3 до 100.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ РЕГЕНЕРАЦИИ ПОГЛОТИТЕЛЯ, ПРИМЕНЯЕМОГО В ЭТОМ СПОСОБЕ | 2005 |

|

RU2301772C1 |

Авторы

Даты

2013-02-27—Публикация

2009-07-17—Подача