ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору риформинга для получения синтез-газа, который представляет собой газообразную смесь монооксида углерода (СО) и водорода (Н2), из углеводорода, такого как метан и тому подобный, и риформинг-реагента, такого как вода, диоксид углерода, кислород, воздух и тому подобные, и к способу получения синтез-газа с использованием катализатора риформинга.

Настоящая заявка устанавливает приоритет японской патентной заявки № 2007-265490, поданной 11 октября 2007 года, описание которой включено здесь ссылкой.

УРОВЕНЬ ТЕХНИКИ

Углеводород, такой как метан, природный газ, нефтяной газ, лигроин, тяжелое дизельное топливо, сырая нефть или тому подобные, реагирует с риформинг-реагентом, таким как вода, воздух, диоксид углерода или тому подобный, в зоне с высокой температурой в присутствии катализатора, превращаясь при этом в газообразную смесь монооксида углерода и водорода, имеющую высокую реакционную способность. В качестве сырьевого материала для получения газообразной смеси монооксида углерода и водорода как продукта риформинга используют метанол, жидкое нефтяное топливо и т.д. Недавно были проведены научно-исследовательские и проектно-конструкторские работы по выделению из газообразной смеси газообразного водорода для топливных элементов. В реакции синтеза газообразной смеси из монооксида углерода и водорода были использованы такие катализаторы риформинга, как никель/оксид алюминия, никель/оксид магния/оксид алюминия и тому подобные.

В реакционной системе «углеводород/водяной пар» с использованием катализатора риформинга существует вероятность отложений на поверхности катализатора реакционного побочного продукта, то есть углеродистого вещества. Осажденные углеродистые вещества покрывают активные центры поверхности катализатора так, что каталитическая активность снижается. Сильные отложения углеродистого вещества обусловливают засорение, повреждение катализатора и тому подобное, а также отклонение газов, протекающих в реакционную зону, что имеет результатом снижение доли катализатора, действующего в реакциях риформинга. Отложений углеродистого вещества на поверхности катализатора можно избежать введением избыточного количества водяного пара, но введение избытка водяного пара неизбежно повышает затраты на энергию и требует применения более крупных производственных установок.

Чтобы подавить отложения углеродистого вещества без введения избыточного водяного пара, был предложен катализатор риформинга, в котором каталитически активный компонент является высокодисперсным (Патентные документы 1 и 2). Патентный документ 1 описывает приведенный ниже способ получения катализатора риформинга, в котором каталитически активный компонент является высокодисперсным. Применяют способ, в котором катализатор изготавливают добавлением средства для совместного осаждения в водный раствор, содержащий водорастворимые соли, соответствующие каждому из элементов, составляющих частицы катализатора, чтобы осадить гидроксиды, и первого кальцинирования осадков в температурном диапазоне от 673 К до 873 К (400-600ºС), и второго кальцинирования осадков в температурном диапазоне от 1223 К до 1573 К (950-1300ºС). В катализаторе риформинга, описанном в Патентном документе 2, пористый формованный материал (носитель катализатора) пропитывают водным раствором, содержащим каталитически активные компоненты, такие как никель (Ni), кобальт (Со) и тому подобные, и составляющие носитель компоненты, такие как магний (Mg), алюминий (Al), цирконий (Zr), титан (Ti), кальций (Ca) и тому подобные, для внедрения каталитически активного компонента и составляющих носитель компонентов в поры сформованного материала. Затем пористый сформованный материал высушивают, подвергают кальцинированию при высокой температуре на уровне по меньшей мере 700ºС и затем активируют при температуре 500ºС или выше, тем самым обеспечивая диспергирование тонкодисперсных частиц катализатора на поверхностном слое пористого сформованного материала. Сообщается, что высокая дисперсность частиц катализатора ингибирует отложения углеродистых веществ на поверхности катализатора и тем самым превосходная каталитическая активность сохраняется на протяжении длительного периода времени.

ПАТЕНТНЫЙ ДОКУМЕНТ 1: японская нерассмотренная патентная заявка, первая публикация № 2002-126528.

ПАТЕНТНЫЙ ДОКУМЕНТ 2: японская нерассмотренная патентная заявка, первая публикация № 2004-141860.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Однако, хотя катализаторы риформинга, представленные в Патентных документах 1 и 2, подавляют вредное действие, обусловленное отложениями углеродистого вещества, благодаря высокой дисперсности каталитически активных компонентов, каталитически активные компоненты при продолжительной эксплуатации окисляются избытком водяного пара или диоксида углерода, что имеет результатом снижение характеристик производительности, таких как каталитическая активность.

В качестве способа избежать снижения характеристик производительности вследствие окисления каталитически активных компонентов можно рассматривать увеличение количества нанесенных на носитель каталитически активных компонентов, однако, когда на поверхности катализатора присутствует большое количество каталитически активных компонентов, нельзя обеспечить постоянство параметров дисперсности и, следовательно, нельзя избежать сильных отложений углеродистых веществ.

Настоящее изобретение обеспечивает преодоление таких проблем, и его цель состоит в представлении катализатора риформинга углеводородов, сохраняющего высокую каталитическую активность в течение длительного периода времени, и способа получения синтез-газа с использованием катализатора.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ

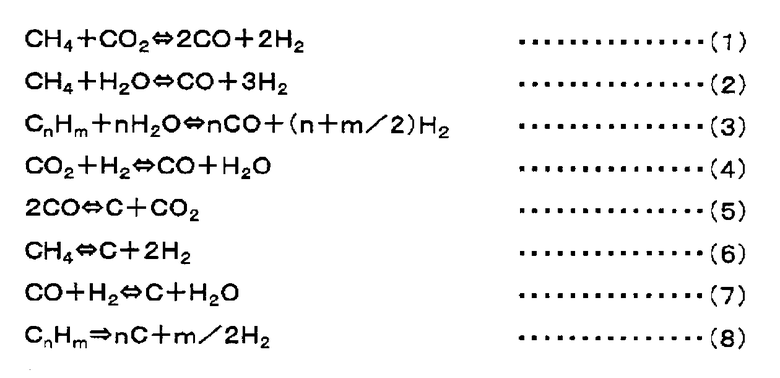

Газообразную смесь монооксида углерода и водорода получают риформингом углеводородного сырьевого материала согласно следующим уравнениям реакций (1)-(4). С другой стороны, углеродистые вещества создают отложения на поверхности катализатора согласно следующим уравнениям реакций (5)-(8). Углеродистые вещества, отлагающиеся соответственно нижеследующим уравнениям реакций (5)-(8), накапливаются на границах между каталитически активными компонентами и носителем катализатора так, что в конце концов дезактивируют и разрушают катализатор. Даже в случае, где каталитическая активность не снижается, накопление углеродистых веществ обусловливает отклонение газовых потоков, проходящих через реакционную зону, что проявляется в тенденции увеличения доли катализатора, неэффективной в реакциях риформинга.

[Химическая формула 1]

Накопление углеродистых веществ предотвращается, когда каталитически активные компоненты, нанесенные на носитель, изготовлены как очень тонкодисперсные частицы. Представляется, что влияние размера частиц каталитически активных компонентов на сведение к минимуму накопления углеродистых веществ обусловливается относительным повышением скоростей обратных реакций по сравнению с реакциями, обеспечивающими отложения углеродистого вещества, в процессах (5)-(8). Когда диаметр частиц каталитически активных компонентов становится меньшим, то есть когда каталитически активные компоненты являются высокодисперсными, проявляется тенденция сведения к минимуму накопления углеродистых веществ. Было обнаружено, что повышающий устойчивость к окислению компонент, такой как галлий, хром, вольфрам и тому подобные, нанесенный на поверхность носителя, будучи способным подавить окисление каталитически активных компонентов под воздействием водяного пара и диоксида углерода, и тому подобных, может повысить устойчивость к окислению самих каталитически активных компонентов, в результате чего было выполнено настоящее изобретение.

Катализатор риформинга согласно настоящему изобретению включает смешанный оксид, имеющий состав, представленный нижеследующей формулой (I), в котором кобальт (Со), никель (Ni) и металл (М) диспергированы в названном смешанном оксиде.

Названный металл (М) предпочтительно представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из галлия, хрома и вольфрама.

где индексы a, b, c, d, e и f представляют собой мольные доли, a+b+c+d+e=1, 0,0001<a≤0,20, 0<b≤0,20, 0≤c≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<е<0,9989, f=число, необходимое для того, чтобы элемент сохранял зарядовое равновесие с кислородом. И металл (М) (также называемый ниже как «повышающий устойчивость к окислению компонент») представляет собой по меньшей мере один элемент из группы 3В элементов и группы 6А элементов в Периодической таблице.

В способе получения синтез-газа согласно настоящему изобретению синтез-газ получают из углеводорода и риформинг-реагента с использованием названного катализатора риформинга. Предпочтительно, что соотношение сырьевых компонентов углеводорода и риформинг-реагента регулируют соответственно отношению «риформинг-реагент/углерод» = 0,3-100.

Согласно настоящему изобретению может быть представлен катализатор риформинга углеводородов, сохраняющий высокую каталитическую активность в течение длительного периода времени, и способ получения синтез-газа с использованием катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 представляет собой разъясняющую диаграмму, схематически показывающую состояние поверхности катализатора согласно настоящему изобретению.

ОПИСАНИЕ КОДОВЫХ СИМВОЛОВ ПОЗИЦИЙ

1: катализатор,

2: микрочастица.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Катализатор риформинга согласно настоящему изобретению включает смешанный оксид, имеющий состав, представленный нижеследующей формулой (I), в которой кобальт (Со), никель (Ni) и металл (М) диспергированы в названном смешанном оксиде. Состав, представленный нижеследующей формулой (I), в настоящем изобретении приведен в расчете на безводное состояние после кальцинирования.

где индексы a, b, c, d, e и f представляют собой мольные доли, a+b+c+d+e=1, 0,0001<a≤0,20, 0<b≤0,20, 0≤c≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<е<0,9989, f=число, необходимое для того, чтобы элемент сохранял зарядовое равновесие с кислородом. И металл (М) (также называемый ниже как «повышающий устойчивость к окислению компонент») представляет собой по меньшей мере один элемент из группы 3В элементов и группы 6А элементов в Периодической таблице.

Периодическая таблица здесь представляет собой таковую согласно ИЮПАК (IUPAC, Международный союз теоретической и прикладной химии).

В вышеприведенной формуле (I) металл (М) представляет собой по меньшей мере один элемент из группы 3В элементов и группы 6А элементов в Периодической таблице. Среди таковых предпочтителен галлий как элемент группы 3В, и хром и вольфрам предпочтительны как элемент группы 6А.

В этой композиции, когда содержание металла (М) составляет 0,0001 или ниже, эффект подавления окисления не проявляется, и когда содержание металла (М) превышает 0,20, снижается активность в риформинге, что недопустимо. Соответственно этому, содержание (а) металла (М) составляет 0,0001<a≤0,20, предпочтительно 0,0001<a≤0,15 и более предпочтительно 0,0001<a≤0,10.

Содержание (b) кобальта составляет 0<b≤0,20, и содержание (с) никеля составляет 0≤c≤0,20. Когда общий уровень (b+c) содержания (b) кобальта и содержания (с) никеля составляет 0,001 или ниже, уровни содержания кобальта и/или никеля также являются слишком низкими, и тем самым реакционная активность низка, и когда таковой превышает 0,20, описанная ниже высокая дисперсность подавляется, и тем самым эффект ингибирования углеродистых отложений не может быть получен в достаточной мере. Соответственно этому, общий уровень (b+c) содержания (b) кобальта и содержания (с) никеля составляет 0,001<(b+c)≤0,20, предпочтительно 0,001<(b+c)≤0,15 и более предпочтительно 0,001<(b+c)≤0,10.

Общий уровень (d+e) содержания (d) магния и содержания (e) кальция составляет 0,60≤(d+e)≤0,9989, предпочтительно 0,70≤(d+e)≤0,9989 и более предпочтительно 0,80≤(d+e)≤0,9989. Из таковых содержание (d) магния составляет 0<d<0,9989, предпочтительно 0,20≤d<0,9989 и более предпочтительно 0,50≤d<0,9989. Содержание (е) кальция составляет 0<е<0,9989, предпочтительно 0<е≤0,5 и более предпочтительно 0<е≤0,3.

Общий уровень (d+e) содержания (d) магния и содержания (е) кальция определяется как сбалансированный с содержанием (а) металла (М), содержанием (b) кобальта и содержанием (с) никеля. Когда общее количество (d+e) находится в пределах вышеописанного диапазона, превосходный эффект получается в реакции риформинга при любом соотношении, однако когда содержание (е) кальция велико, то углеродистые отложения могут быть подавлены, но каталитическая активность снижается по сравнению с ситуацией, где велико содержание (d) магния. Поэтому если важна активность, содержание (е) кальция выше 0,5 не является предпочтительным, поскольку снижается активность.

«Смешанный оксид», как употребляемый в настоящем изобретении, представляет собой разновидность твердого раствора, где оксиды MgO и СаО имеют кристаллическую структуру типа каменной соли и часть атомов магния (Mg) или кальция (Са), расположенных в решетке, замещена атомами кобальта (Со), никеля (Ni) и металла (М), которые формируют однородную фазу, но не смесь отдельных оксидов каждого элемента. В настоящем изобретении кобальт, никель и металл (М) существуют в высокодисперсном состоянии в этом смешанном оксиде.

«Дисперсность», как употребляемая в настоящем изобретении, такова, как это обычно определяется в области катализа, например, как изложено в издании «Shokubai Koza», том 5, «Приготовление катализаторов», стр. 141 (Shokubai Gakkaihen, Kodanshakan), то есть дисперсность определяется как отношение числа атомов, выведенных на открытую поверхность катализатора, относительно общего числа атомов в нанесенном на носитель металле.

Для разъяснения этого в контексте настоящего изобретения с использованием пояснительной диаграммы в ФИГ. 1, огромное количество полусферических, например, микрочастиц 2, которые формируют активный центр, присутствует на поверхности катализатора 1, включающего смешанный оксид, и после активационной (восстановительной) обработки, описанной ниже, эти микрочастицы 2 включают кобальт, никель и металл (М) как металлические элементы или соединения таковых. Коэффициент дисперсности обозначается как В/А, где А представляет собой число атомов кобальта, никеля и металла (М) как металлических элементов или соединений таковых, находящихся в составе микрочастиц 2, и В представляет собой число атомов, находящихся на открытой поверхности микрочастиц 2, из этих атомов.

Имея в виду, что в каталитической реакции участвуют атомы, находящиеся на открытой поверхности микрочастиц 2, представляется, что существует множество атомов, распределенных по поверхности катализатора, в котором коэффициент дисперсности близок к 1, и тем самым число активных центров в катализаторе возрастает, что проявляется в высокой активности. В дополнение, если диаметр микрочастиц 2 становится малым без ограничения, то большинство атомов в микрочастицах 2 будет выведено на открытую поверхность микрочастиц 2 при коэффициенте дисперсности, достигающем 1. Соответственно этому, диаметр микрочастиц 2 может быть показателем, выражающим коэффициент дисперсности.

В катализаторе согласно настоящему изобретению диаметр микрочастиц 2 является меньшим чем 3,5 нм, что является пределом измерения для разнообразных методов измерения, например, таких как метод рентгеновской дифракции. По этой причине катализатор согласно настоящему изобретению можно считать имеющим высокий коэффициент дисперсности в высокодисперсном состоянии. Соответственно этому, число атомов кобальта, никеля и металла (М), принимающих участие в реакции, возрастает, обеспечивая высокую активность, и тем самым реакция протекает стехиометрически, благодаря чему углеродистые отложения (уголь) предотвращаются.

Далее будет описан способ получения катализатора риформинга согласно настоящему изобретению. Способ получения катализатора согласно настоящему изобретению исполняют так называемым методом импрегнирования, в котором катализатор получают нанесенным на носитель. После того как каталитически активные компоненты нанесены на носитель, наносят компонент, повышающий устойчивость к окислению. Носитель пропитывают каталитически активными компонентами и компонентом, повышающим устойчивость к окислению, высушивают и затем подвергают кальцинированию при высокой температуре, чтобы диспергировать микрочастицы каталитически активных компонентов как смешанных оксидов на поверхности носителя.

В качестве носителя катализатора используют носитель, полученный формованием и кальцинированием по меньшей мере одного материала, выбранного из оксида магния или смешанного соединения оксида магния и оксида кальция. Поскольку носитель имеет структуру, где поры открыты на поверхность такового, на него может быть нанесено относительно большое количество каталитически активных компонентов и компонента, повышающего устойчивость к окислению. Хотя нанесенное количество каталитически активных компонентов увеличивается с ростом порового объема (пористости), увеличение пористости означает снижение прочности носителя. Поэтому пористость носителя надлежащим образом определяют, принимая во внимание необходимое количество нанесенных каталитически активных компонентов и прочность носителя. Например, носитель получают формованием под давлением или экструзионным формованием смеси, в которой порошкообразный носитель необязательно смешивают с графитом в качестве смазочного средства, цементом и связующим средством, действующими для повышения прочности отформованного изделия, или тому подобным, и пористость может быть отрегулирована до необходимой степени вариацией плотности сырой заготовки, добавлением вспенивающего средства или тому подобным образом.

Импрегнирующий водный раствор готовят как водный раствор каталитически активных компонентов, в котором каталитически активные компоненты растворены в воде, и как водный раствор повышающего устойчивость к окислению компонента, в котором повышающий устойчивость к окислению компонент растворен в воде. Более конкретно, готовят водный раствор каталитически активных компонентов, включающий кобальт (Со) и/или никель (Ni) в отношении, представленном вышеприведенной формулой (I), и водный раствор повышающего устойчивость к окислению компонента, включающего металл (М).

Каталитически активный компонент согласно настоящему изобретению представляет собой по меньшей мере один металл, выбранный из кобальта и никеля.

Повышающий устойчивость к окислению компонент согласно настоящему изобретению представляет собой по меньшей мере один металл, выбранный из элементов, представленных обозначением М в вышеприведенной формуле (I).

Оба типа компонентов, каталитически активных и повышающего устойчивость к окислению, могут быть использованы индивидуально как один сорт компонентов или в комбинации двух или более компонентов и смешаны как соль органической кислоты, такая как ацетат, формиат или тому подобный, или как соль неорганической кислоты, такая как нитрат, хлорид или тому подобный. Молярное отношение «повышающие устойчивость к окислению компоненты/каталитически активные компоненты» предпочтительно регулируют на уровень от 0,001 до 0,5.

В обработке импрегнированием условия импрегнирования, такие как концентрация водного раствора, температура, продолжительность и так далее, подбирают так, чтобы количество осажденных каталитически активных компонентов в полученном катализаторе риформинга составляло от 0,1 до 20% моль. Причина этого заключается в том, что каталитическая активность является низкой, если нанесенное количество каталитически активных компонентов составляет меньше чем 0,1% моль, и что, с другой стороны, если нанесенное количество превышает 20% моль, то ингибируется высокая дисперсность, и тем самым эффект подавления отложений углеродистых веществ не проявляется в достаточной степени. Нанесенное количество каталитически активных компонентов может быть измерено с помощью рентгеновского флуоресцентного анализа или атомно-абсорбционного анализа.

Является предпочтительным, что водный раствор для импрегнирования имеет температуру от 0 до 80ºС. Когда таковая составляет ниже 0ºС, проявляется тенденция к недостаточному импрегнированию носителя каталитически активными компонентами и повышающим устойчивость к окислению компонентом. Между тем, когда температура превышает 80ºС, часть носителя превращается в гидроксиды, что создает такие проблемы, как снижение прочности носителя или тому подобные.

Продолжительность импрегнирования предпочтительно составляет от 10 до 60 минут. Когда импрегнирование продолжается менее 10 минут, проявляется тенденция к недостаточному импрегнированию носителя каталитически активным компонентом и повышающим устойчивость к окислению компонентом. Между тем если продолжительность импрегнирования превышает 60 минут, то оксиды, входящие в состав носителя катализатора, склонны в больших количествах превращаться в гидроксиды.

Каталитический прекурсор после обработки импрегнированием нагревают и высушивают для удаления воды с получением высушенного каталитического прекурсора. Температура при высушивании не является в особенности ограниченной, но, поскольку испарение воды ускоряется при повышении температуры, температуру при высушивании предпочтительно поддерживают на уровне 100ºС или выше, чтобы завершить высушивание за короткое время. Прекурсор катализатора высушивают в достаточной степени, и тем самым часть кристаллизационной воды также удаляется настолько, чтобы изменение объема прекурсора катализатора в последующем процессе кальцинирования становилось меньшим. Недостаточное высушивание обусловливает выкипание остаточной воды с толчками и объемной усадкой каталитического прекурсора в процессе кальцинирования, приводящее к повреждению прекурсора катализатора. Полнота удаления воды может быть определена по убыли веса каталитического прекурсора между значениями до и после высушивания.

Прекурсор катализатора после высушивания подвергают кальцинированию в окислительной среде, такой как атмосферный воздух. Температура кальцинирования не является конкретно ограниченной, но предпочтительно варьирует от 700 до 1300ºС. Когда таковая составляет ниже 700ºС, проявляется тенденция к недостаточному окислению каталитически активного компонента и повышающего устойчивость к окислению компонента, и когда она превышает 1300ºС, площадь поверхности катализатора становится малой, что обусловливает снижение каталитической активности.

В дополнение, продолжительность кальцинирования предпочтительно составляет от 1 до 20 часов. Когда таковое продолжается менее 1 часа, проявляется тенденция к недостаточному окислению каталитически активного компонента и повышающего устойчивость к окислению компонента, и когда продолжительность кальцинирования превышает 20 часов, каталитическая активность склонна к снижению.

Катализатор риформинга согласно настоящему изобретению получают из каталитически активных компонентов и повышающего устойчивость к окислению компонента, которые переходят из водных растворов для импрегнирования на носитель, чтобы равномерно распределиться на поверхностном слое носителя. Поскольку частицы катализатора равномерно диспергированы на поверхностном слое носителя, доля частиц катализатора, эффективно действующих в каталитической реакции, является в значительной мере высокой, и, следовательно, количество употребляемого катализатора может быть снижено.

Теперь будет описан способ получения синтез-газа с использованием катализатора риформинга согласно настоящему изобретению.

Во-первых, производят обработку для активации катализатора риформинга. Эту активационную обработку выполняют нагреванием катализатора при температуре в диапазоне от 500 до 1000ºС, предпочтительно от 600 до 1000ºС и более предпочтительно от 650 до 1000ºС, в присутствии восстановительного газа, такого как газообразный водород и тому подобный, в течение от 0,5 до 50 часов. Газообразный восстановитель может быть разбавлен инертным газом, таким как газообразный азот и так далее. Эта активационная обработка может быть выполнена в реакторе, где проводят реакцию риформинга.

В результате этой активационной обработки микрочастицы 2 на поверхности катализатора 1 в ФИГ. 1 восстанавливаются до элементарных металлов, кобальта (Со), никеля (Ni) или металла (М), или соединений таковых, проявляющих каталитическую активность. Активационную обработку согласно настоящему изобретению выполняют при более высокой температуре по сравнению с активацией общеупотребительных кобальтовых (Со) или никелевых (Ni) прототипных катализаторов оксидного типа. Поскольку активацию традиционных кобальтовых (Со) или никелевых (Ni) прототипных катализаторов оксидного типа в основном производят при температуре ниже 500ºС, активационная обработка при более высокой температуре в настоящем изобретении может способствовать достижению высокой дисперсности, как описано выше.

Далее, газообразный сырьевой материал, содержащий углеводород и риформинг-реагент, подают в трубчатый реактор, загруженный катализатором риформинга, подвергнутым активационной обработке, и реакцию проводят при произвольно выбранных условиях. Более конкретно, температурные условия составляют от 500 до 1000ºС, предпочтительно от 600 до 1000ºС и более предпочтительно от 650 до 1000ºС. Когда температура является более низкой чем 500ºС, скорость конверсии углеводорода низка, что не является практичным, и когда таковая превышает 1000ºС, требуется специальный трубчатый реактор, имеющий устойчивость к высокой температуре, что создает экономическую проблему. Условия давления (как избыточного давления, и то же самое применимо ниже) для проведения реакции варьируют в диапазоне от 0,1 до 10 МПа, предпочтительно от 0,1 до 5 МПа и более предпочтительно от 0,1 до 3 МПа. Это обусловливается тем, что, когда давление составляет менее 0,1 МПа, трубчатый реактор становится более крупногабаритным и тем самым повышаются капиталовложения или тому подобные и что, когда таковое превышает 10 МПа, требуется трубчатый реактор, устойчивый к высокому давлению.

Среднечасовая скорость подачи сырьевого газа (GHSV: значение, полученное делением расхода подаваемого потока сырьевого газа на количество катализатора, рассчитанное в объемных единицах) варьирует в диапазоне от 500 до 200000 час-1, предпочтительно от 1000 до 100000 час-1 и более предпочтительно от 1000 до 75000 час-1. В дополнение, необязательно может быть выбран тип слоя катализатора из общеизвестных типов, таких как неподвижный слой, подвижный слой, псевдоожиженный слой и так далее.

В качестве углеводорода как сырьевого материала для синтез-газа может быть использован любой углеводород, полученный из природного газа, нефтяного газа, лигроина, тяжелого дизельного топлива, сырой нефти, угля, углистого песка и так далее, и не является конкретно ограниченным в той мере, насколько таковой содержит углеводород, такой как метан. Могут быть смешаны друг с другом два или более углеводородов.

В качестве риформинг-реагента могут быть применены вода (водяной пар), диоксид углерода, кислород, воздух и так далее, и могут быть смешаны между собой два или более типов такового. Предпочтительным риформинг-реагентом является вода, или диоксид углерода, или смесь воды и диоксида углерода.

Соотношение сырьевых компонентов углеводорода и риформинг-реагента в реакции выражают молярным соотношением, в котором число атомов углерода в углеводороде принимают за стандарт в соотношении «риформинг-реагент/углерод»=0,3-100, предпочтительно от 0,3 до 10 и более предпочтительно от 0,5 до 3. Когда соотношение «риформинг-реагент/углерод» составляет менее 0,3, становятся значительными углеродистые отложения, и когда таковое превышает 100, трубчатый реактор становится крупногабаритным с увеличением капиталовложений или тому подобных.

Инертный газ, такой как азот или тому подобный, может быть смешан в качестве разбавителя со смесью газообразных углеводорода и риформинг-реагента.

Катализатор риформинга согласно настоящему изобретению имеет высокую активность, поскольку оксиды СоО, NiO или МОх переходят в смешанный оксид вместе с оксидами MgO или MgO/CаO с диспергированием кобальта, никеля и металла (М). В дополнение, можно подавить углеродистые отложения (уголь), даже когда углеводород, такой как метан, и риформинг-реагент, такой как водяной пар, реагируют в стехиометрически эквивалентном или близком к таковому соотношении, тем самым эффективно образуя синтез-газ. В результате нет необходимости в подведении большого избытка риформинг-реагента, такого как водяной пар, и риформинг-реагент не выбрасывается в отходы, и тем самым синтез-газ может быть получен с меньшими затратами. Далее, поскольку катализатор не загрязняется углеродистыми веществами, можно предотвратить ухудшение каталитической активности с течением времени, тем самым увеличивая срок службы катализатора. Более того, подавляется ухудшение каталитических характеристик вследствие окисления, и тем самым каталитическая активность может сохраняться на высоком уровне в течение длительного периода времени.

ПРИМЕРЫ

Далее настоящее изобретение будет описано с привлечением Примеров, но изобретение не ограничивается таковыми.

ПРИМЕР 1

Носитель приготовили формованием порошкообразного оксида магния, содержащего 0,1 масс.% кальция, в гранулы цилиндрической формы с внешним диаметром 3 мм и высотой 3 мм и кальцинированием таковых при температуре 1100ºС. Для получения импрегнирующего раствора растворили 397,32 г гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в воде с образованием 1 литра водного раствора каталитически активного компонента. В дополнение, для приготовления 1 литра водного раствора повышающего устойчивость к окислению компонента растворили в воде 184,54 г нонагидрата нитрата хрома (Cr(NO3)2 .9H2O). Носитель пропитывали в течение 30 минут в водном растворе каталитически активного компонента, поддерживаемом при комнатной температуре, и затем прекурсор катализатора, извлеченный из водного раствора, высушили при температуре 120ºС на воздухе в течение 12 часов. Пропитку и высушивание повторили 3 раза, пока количество нанесенного кобальта (Со) (каталитически активный компонент) не достигло 5% моль. После высушивания прекурсор катализатора пропитали водным раствором повышающего устойчивость к окислению компонента, поддерживаемым при комнатной температуре, в течение 30 минут и затем высушили при температуре 120ºС в течение 12 часов. После высушивания прекурсор катализатора, импрегнированный нитратными солями кобальта (Со) и хрома (Cr), подвергли кальцинированию при температуре 1250ºС в течение 5 часов на воздухе, получив тем самым Катализатор А.

Полученный Катализатор А использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

ПРИМЕР 2

Катализатор В получили таким же путем, как в Примере 1, с тем исключением, что количество гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в ПРИМЕРЕ 1 изменили на 396,72 г и вместо 184,54 г нонагидрата нитрата хрома (Cr(NO3)2 .9H2O) в ПРИМЕРЕ 1 использовали гидрат нитрата галлия (Ga(NO3)2 .nH2O) в количестве 137,69 г. Полученный Катализатор В использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

ПРИМЕР 3

Катализатор С получили таким же путем, как в Примере 1, с тем исключением, что количество гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в ПРИМЕРЕ 1 изменили на 395,63 г и вместо 184,54 г нонагидрата нитрата хрома (Cr(NO3)2 .9H2O) в ПРИМЕРЕ 1 использовали пентагидрат метавольфрамата аммония ((NH4)10W12O41 .5H2O) в количестве 34,13 г. Полученный Катализатор С использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

ПРИМЕР 4

Катализатор D получили таким же путем, как в Примере 1, с тем исключением, что количество (397,32 г) гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в ПРИМЕРЕ 1 изменили на количество Co(NO3)2 .6H2O 297,99 г и использовали гексагидрат нитрата никеля (Ni(NO3)2 .6H2O) в количестве 99,25 г. Полученный Катализатор D использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

ПРИМЕР 5

Катализатор Е получили таким же путем, как в Примере 2, с тем исключением, что количество (396,72 г) гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в ПРИМЕРЕ 2 изменили на количество Co(NO3)2 .6H2O 297,54 г и использовали гексагидрат нитрата никеля (Ni(NO3)2 .6H2O) в количестве 99,10 г. Полученный Катализатор Е использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

ПРИМЕР 6

Катализатор F получили таким же путем, как в Примере 3, с тем исключением, что количество (395,63 г) гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в ПРИМЕРЕ 3 изменили на количество Co(NO3)2 .6H2O 296,72 г и использовали гексагидрат нитрата никеля (Ni(NO3)2 .6H2O) в количестве 98,83 г. Полученный Катализатор F использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Катализатор G получили таким же путем, как в Примере 1, с тем исключением, что не использовали количество (184,54 г) нонагидрата нитрата хрома (Cr(NO3)2 .9H2O) в Примере 1. Полученный Катализатор G использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Катализатор Н получили таким же путем, как в Сравнительном Примере 1, с тем исключением, что вместо гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в количестве 397,32 г в Сравнительном Примере 1 использовали гексагидрат нитрата никеля (Ni(NO3)2 .6H2O) в количестве 397,00 г. Полученный Катализатор Н использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Катализатор I получили таким же путем, как в Сравнительном Примере 1, с тем исключением, что вместо гексагидрата нитрата кобальта (Co(NO3)2 .6H2O) в количестве 397,32 г в Сравнительном Примере 1 использовали гексагидрат нитрата кобальта (Co(NO3)2 .6H2O) в количестве 297,99 г и гексагидрат нитрата никеля (Ni(NO3)2 .6H2O) в количестве 99,25 г. Полученный Катализатор I использовали для проведения Примерных Реакций 1-3, описанных ниже. Результаты Примерных Реакций 1-3 показаны в ТАБЛИЦЕ 1.

ПРИМЕРНАЯ РЕАКЦИЯ 1

В трубчатый реактор проточного типа с внутренним диаметром 16 мм поместили 20 мл каждого из Катализаторов A-I и провели активационную обработку катализатора нагреванием и выдерживанием слоя катализатора при температуре 850ºС или выше в токе газообразного водорода.

Затем, поддерживая температуру на выходе из слоя катализатора при 850ºС и реакционное давление при 2,0 МПа, смесь «метан/диоксид углерода/водяной пар» в качестве реакционного газа в соотношении «2/1/2» подавали в трубчатый реактор проточного типа в условиях среднечасовой скорости подачи сырьевого газа (GHSV) на уровне 3000 час-1. Степень конверсии метана и количество углеродных отложений на катализаторе через 20 часов после начала реакции показаны в ТАБЛИЦЕ 1.

ПРИМЕРНАЯ РЕАКЦИЯ 2

Исключив диоксид углерода в реакционном газе в Примерной Реакции 1, смесь «метан/водяной пар» в соотношении «2/3» подавали в трубчатый реактор проточного типа в условиях среднечасовой скорости подачи сырьевого газа (GHSV) на уровне 3000 час-1. Степень конверсии метана через 20 часов после начала реакции показана в ТАБЛИЦЕ 1.

ПРИМЕРНАЯ РЕАКЦИЯ 3

Исключив диоксид углерода в реакционном газе в Примерной Реакции 1, смесь «метан/водяной пар» в соотношении «2/3» подавали в трубчатый реактор проточного типа в условиях температуры на выходе из слоя катализатора 580ºС и среднечасовой скорости подачи сырьевого газа (GHSV) на уровне 72000 час-1. Степень конверсии метана через 5 часов после начала реакции показана в ТАБЛИЦЕ 1.

Степень конверсии метана

Концентрацию метана в реакционном газе (концентрация метана в сырьевом газе) и концентрацию метана на выходе из слоя катализатора (концентрация метана после реакции) измеряли с помощью газовой хроматографии для получения степени конверсии метана согласно нижеследующей формуле (II).

Математическая формула 1

(II) Степень конверсии метана (%) = [{(концентрация метана в сырьевом газе × расход потока сырьевого газа на входе в слой катализатора) - (концентрация метана в газе после реакции × расход потока газа на выходе из слоя катализатора)}/{(концентрация метана в сырьевом газе × расход потока сырьевого газа на входе в слой катализатора)}] × 100.

Количество углеродных отложений

После завершения реакции в Примерной Реакции 1 катализатор извлекли из трубчатого реактора и измерили количество углеродных отложений на поверхности катализатора с помощью термогравиметрического анализа и анализа окислением при запрограммированной температуре.

реакция

реакция

реакция

реакция

Сравнительные Примеры

диоксид углерода/

водяной

пар»=2/1/2

водяной

пар»=2/3

водяной

пар»=2/3

(%)

Пример 1

Пример 2

Пример 3

ТАБЛИЦА 1 содержит результаты Примерных Реакций 1-3 из Примеров 1-6 и Сравнительных Примеров 1-3. В Примерах 1-6 высокие степени конверсии метана сохранялись даже после 20 часов в любой из Примерных Реакций 1 и 2. В дополнение, было найдено, что количество углеродных отложений подавлялось в Примерной Реакции 1. Между тем Сравнительный Пример 1 показал значительное снижение степени конверсии метана после 20 часов в Примерной Реакции 2. В Примерной Реакции 1 Сравнительного Примера 2 реакция прекратилась через 5 часов после начала реакции, поскольку катализатор был блокирован. В этот момент количество углеродных отложений составляло 45 масс.%, и в реакции, продолжающейся более 5 часов, ожидалось еще большее количество углеродных отложений.

В результатах Примерной Реакции 3 дезактивация или блокирование катализатора не обнаружены в Примерах 1-6 даже при значительном повышении среднечасовой скорости подачи сырьевого газа. По сравнению с этим, катализатор в Сравнительном Примере 1 дезактивировался через 1 час после начала реакции, и степень конверсии метана в Сравнительном Примере 3 была значительно снижена через 5 часов после начала реакции.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение относится к катализатору риформинга, который включает смешанный оксид, имеющий состав, представленный нижеследующей формулой (I), в которой кобальт (Со), никель (Ni) и металл (М) диспергированы в смешанном оксиде:

в которой индексы a, b, c, d, e и f представляют собой мольные доли, a+b+c+d+e=1, 0,0001<a≤0,20, 0<b≤0,20, 0≤c≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<е<0,9989, f=число, необходимое для того, чтобы элемент сохранял зарядовое равновесие с кислородом. И металл (М) представляет собой по меньшей мере один элемент из группы 3В элементов и группы 6А элементов в Периодической таблице.

Согласно настоящему изобретению каталитическая активность может сохраняться на высоком уровне в течение длительного периода времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ОКСИД КАТАЛИЗАТОРА РИФОРМИНГА УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2476267C2 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА МЕТАЛЛА НА ПОДЛОЖКЕ | 2010 |

|

RU2516467C2 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА И РИФОРМИНГ МЕТАНА | 2012 |

|

RU2632197C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2573005C1 |

Настоящее изобретение относится к катализатору риформинга углеводородов и способу получения синтез-газа с использованием катализатора риформинга. Описан катализатор риформинга углеводородов, включающий смешанный оксид, имеющий состав, представленный нижеследующей формулой (I), в котором кобальт (Со), никель (Ni) и металл (М) диспергированы в смешанном оксиде:

в которой индексы a, b, c, d, e и f представляют собой мольные доли, a+b+c+d+e=1, 0,0001<а≤20, 0<b≤0,20, 0<с≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<e<0,9989, f=число, необходимое для того, чтобы элемент сохранял зарядовое равновесие с кислородом, и металл (М) представляет собой по меньшей мере один элемент из группы 3В элементов и группы 6А элементов в Периодической таблице. Описан также способ получения синтез-газа, в котором синтез-газ получают из углеводорода и риформинг-реагента с использованием описанного выше катализатора. Технический эффект - катализатор риформинга способен поддерживать высокую каталитическую активность в течение длительного периода времени при риформинге углеводородов. 2 н. и 2 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Катализатор риформинга, включающий смешанный оксид, имеющий состав, представленный нижеследующей формулой (I), в котором кобальт (Со), никель (Ni) и металл (М) диспергированы в смешанном оксиде:

в которой индексы а, b, с, d, e и f представляют собой мольные доли, a+b+c+d+e=1, 0,0001<а≤0,20, 0<b≤0,20, 0<с≤0,20, 0,001<(b+c)≤0,20, 0,60≤(d+e)≤0,9989, 0<d<0,9989, 0<e<0,9989, f - число, необходимое для того, чтобы элемент сохранял зарядовое равновесие с кислородом, и металл (М) представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из элементов Группы 3В и элементов Группы 6А в Периодической Таблице.

2. Катализатор риформинга по п.1, в котором металл (М) представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из галлия, хрома и вольфрама.

3. Способ получения синтез-газа, в котором синтез-газ получают из углеводорода и риформинг-реагента с использованием катализатора риформинга по п.1 или 2.

4. Способ получения синтез-газа по п.3, в котором соотношение сырьевых компонентов углеводорода и риформинг-реагента составляет соотношение «риформинг-реагент/углерод» = 0,3-100.

| WO 1992011199 A1, 09.07.1992 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| RU 94021643 A1, 27.04.1996 | |||

| RU 94034103 A1, 27.07.1996 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

Авторы

Даты

2013-02-20—Публикация

2008-10-08—Подача