Изобретение относится к способу и оборудованию, используемому для сборки колесно-моторных блоков железнодорожного транспорта, в частности, при посадке шестерен на вал тягового электродвигателя и установке колесной пары.

Известен способ сборки колесно-моторных блоков с использованием типового стенда, при котором колесную пару устанавливают буксами на два гидроцилиндра для ее подъема и опускания. Портал с гидроцилиндрами передвигают к тяговому электродвигателю, колесную пару поднимают и монтируют на моторно-осевые подшипники. Для правильной установки колесной пары в моторно-осевых подшипниках в поперечном направлении колесную пару передвигают гидроцилиндрами, вмонтированными в боковых стойках портала. Надевают на конец якоря электродвигателя шестерню, передвигают портал так, чтобы обеспечить возможность закрепления ее гайковертом. После окончания подгонки колесной пары к моторно-осевым подшипникам и регулировки зазоров запрессовывают буксы и завертывают гайковертом болты букс моторно-осевых подшипников. Для удобства сборки колесно-моторный блок устанавливают с возможностью перекантовки («Поточные линии ремонта локомотивов в депо», глава IV, п.18, стр.121, абзац 2, Транспорт, 1983 г.).

Недостатками известного способа являются:

- отсутствие способа посадки на ось колесной пары зубчатых колес и шестерен тягового электродвигателя и совмещение зубьев зубчатых колес колесной пары и шестерен тягового электродвигателя;

- отсутствует возможность установки шестерен колесно-моторных блоков с моторно-осевыми подшипниками качения.

Известен способ сборки колесно-моторных блоков электровозов ВЛ8, принятый в качестве прототипа, при котором для насадки шестерен на вал тягового электродвигателя применяют приспособление П-образной конструкции, на раме которого закреплены две опоры, служащие для центровки приспособления в (разъемных) моторно-осевых подшипниках (скольжения). К опорам прикреплены два стержня: один - неподвижный, другой - поворотный вокруг оси рамы. На каждом стержне установлены зубья. Наклон зубьев относительно продольной оси рамы соответствует наклону зубьев зубчатой передачи колесно-моторного блока. Стержни совместно с рамой образуют П-образную конструкцию. Параллельно поворотному стержню на раме неподвижно закреплен сектор, на котором установлены регулировочный и стопорный винты для регулировки и фиксации взаимного положения зубьев приспособления. Узел центровки состоит из соосно-расположенного конуса и винта, служащего для перемещения конуса, трех подвижных штоков, установленных в радиальных отверстиях опор. Штоки прижаты к конусу пружинами. Винт содержит стопорную гайку. На неподвижном стержне установлен регулируемый вдоль оси рамы упор для ограничения смещения устройства в постели моторно-осевых подшипников. На секторе и на упоре нанесены деления для контроля положения зуба и упора. При сборке зубчатой передачи одну из шестерен насаживают в горячем состоянии на вал тягового электродвигателя и закрепляют гайкой. Находят посадочные зубья на колесной паре и определяют величину их взаимного смещения приспособлением для определения взаимного смещения зубьев зубчатых колес. Вращением винта приспособления для посадки шестерен подводят подвижный стержень в такое положение на градуированном секторе, при котором зубья приспособления смещены относительно друг друга на величину, равную смещению зубьев зубчатого колеса колесной пары, и зажимают стопорный винт. Затем устанавливают приспособление на тяговый электродвигатель так, чтобы центрирующие опоры поместились в моторно-осевых подшипниках, а неподвижный стержень - во впадине, между зубьями закрепленной на валу электродвигателя шестерни. Упор подводят до соприкосновения с корпусом тягового электродвигателя и фиксируют его. Вращением винта перемещают конус и штоки до упора последних в цилиндрическую поверхность моторно-осевых подшипников. При этом рама оказывается закрепленной соосно с моторно-осевыми подшипниками, а зуб - над свободным концом вала тягового электродвигателя. Нагревают вторую шестерню и насаживают ее на вал тягового электродвигателя. При этом зуб располагают во впадине между зубьями шестерни и направляют вал при посадке. Посадив шестерню на вал, выдерживают, пока шестерня и вал схватятся под воздействием выравнивания их температур, после чего шестерню закрепляют гайкой. Снимают устройство с тягового электродвигателя, укладывают колесную пару в моторно-осевые подшипники так, чтобы посадочные зубья ее зубчатых колес вошли в зацепление с шестернями, устанавливают и закрепляют буксы («Поточные линии ремонта локомотивов в депо», глава IV, п.20, стр.125-127, Транспорт, 1983 г.).

Недостатками способа являются:

- известный способ сборки колесно-моторных блоков электровозов ВЛ8 не обеспечивает сборку шестерен тягового электродвигателя с моторно-осевыми подшипниками качения, так как они установлены на оси колесной пары и отсутствует база для центровки приспособления, что сужает технические возможности способа;

- большое количество ручных операций при определении углов смещения зубьев шестерен на валу тягового двигателя увеличивает трудоемкость операции, снижает точность установки зубьев и ресурс работы зубчатых зацеплений;

- последовательное выполнение операций по запрессовке сначала одной, а затем другой шестерен и проведение установочных работ на рабочих местах при запрессовке шестерен увеличивает время установки шестерен, загрузку монтажного оборудования и снижает эффективность его использования.

Техническим результатом изобретения является расширение технических возможностей способа за счет обеспечения сборки шестерен тяговых электродвигателей с опорно-осевыми подшипниками скольжения и качения, снижение трудоемкости установки шестерен на валу тягового электродвигателя привода локомотива с двухсторонними косозубыми передачами, повышение точности установки зубьев, увеличение ресурса работы зубчатых зацеплений и эффективности использования монтажного оборудования.

Указанный технический результат достигается тем, что в способе сборки колесно-моторных блоков железнодорожного транспорта для насадки шестерен на посадочные поверхности вала тягового электродвигателя применяют приспособление, на раме которого закрепляют две выдвижные цилиндрические опоры, для центровки тягового электродвигателя в моторно-осевых подшипниках скольжения, определяют величину взаимного смещения зубьев зубчатых колес колесной пары, которую учитывают при насадке шестерен на вал тягового электродвигателя, шестерни насаживают на вал тягового электродвигателя в горячем состоянии, после чего выдерживают, пока шестерни и вал схватятся под воздействием выравнивания их температур, тяговый электродвигатель с разъемными моторно-осевыми подшипниками скольжения устанавливают на регулируемых опорах тележки и с помощью роликовых опор, опирающихся на рельсовый путь, перемещают в продольном направлении приводом, например гидроцилиндром, до совмещения осей разъемных моторно-осевых подшипников скольжения с "цилиндрическими опорами рамы приспособления и выдвижением цилиндрических опор с двух сторон центрируют в приспособлении, колесную пару устанавливают на стойках в опорах и закрепляют в осевом направлении относительно базового торца зубчатого колеса, измерительными приборами выполняют измерение углового смещения зубьев двух зубчатых колес колесной пары и проверку геометрических параметров колесной пары, результаты измерений фиксируют измерительной системой устройства. Шестерни устанавливают и закрепляют в центрирующих зажимных захватах, посадку шестерен на вал тягового электродвигателя выполняют поворотом поворотных рычагов с центрирующими захватами до совмещения их с осью вала тягового электродвигателя и осевым перемещением шестерен приводами, например управляемыми гидроцилиндрами с автоматизированным управлением, измерительными приборами осуществляют контроль и установку осевого положения двух шестерен и углового совмещения их зубьев по полученным результатам измерения зубьев зубчатых колес колесной пары, угловое совмещение зубьев шестерен выполняют зубчатыми рейками поворотных рычагов от управляемых приводов, например гидроцилиндров, при предварительном поджатии и центрировании шестерен в центрирующих захватах, перед насадкой шестерен предварительным осевым движением и поворотом очистной насадки выполняют очистку посадочной поверхности вала тягового электродвигателя от пыли, после чего в центрирующие захваты устанавливают шестерни в холодном состоянии, выполняют их угловую ориентацию и посадку на вал тягового электродвигателя с фиксированным осевым усилием посадки, измерительными приборами определяют расстояние от торца шестерен до базовых торцов тягового электродвигателя с контролем расстояния L между торцами шестерен; производят нагрев шестерен в индукционном нагревателе в центрирующих захватах или в специальном индукционном нагревателе и посадку их на вал тягового электродвигателя, при этом расстояние К между торцами шестерен и базовыми торцами тягового электродвигателя уменьшают на величину, обеспечивающую надежное соединение деталей, движением центрирующих захватов и цилиндрических опор с двух сторон выполняют их отвод от корпуса тягового электродвигателя и его установку на регулируемых опорах тележки, тележку приводом от гидроцилиндра перемещают в продольном направлении С до совмещения осей разъемных моторно-осевых подшипников скольжения с осью колесной пары, выполняют монтаж разъемных моторно-осевых подшипников скольжения тягового электродвигателя и контроль углового смещения зубьев двух зубчатых колес колесной пары после монтажа тягового электродвигателя и пробное вращение тягового электродвигателя с контролем геометрических параметров колесно-моторных блоков с использованием указанных выше измерительных приборов, а для посадки шестерен на вал тягового электродвигателя с моторно-осевыми подшипниками качения, установленными на оси колесной пары в съемном корпусе со стыковочными поверхностями, на соответствующих стыковочных поверхностях корпуса тягового электродвигателя устанавливают и закрепляют технологический корпус с отверстиями d, равными по диаметру разъемным моторно-осевым подшипникам скольжения, служащими для центровки тягового электродвигателя в цилиндрических опорах приспособления, посадку шестерен выполняют аналогично тяговому электродвигателю с моторно-осевыми подшипниками скольжения, после посадки шестерен технологический корпус демонтируют и тележку приводом от гидроцилиндра перемещают в продольном направлении С до совмещения стыковочных поверхностей тягового электродвигателя со стыковочными поверхностями съемного корпуса, выполняют скрепление их, измерение измерительными приборами углового смещения зубьев двух зубчатых колес колесной пары и пробное вращение тягового электродвигателя с контролем геометрических параметров колесно-моторных блоков с использованием указанных выше измерительных приборов.

Ниже настоящий способ поясняется чертежами приспособления для сборки колесно-моторных блоков локомотивов.

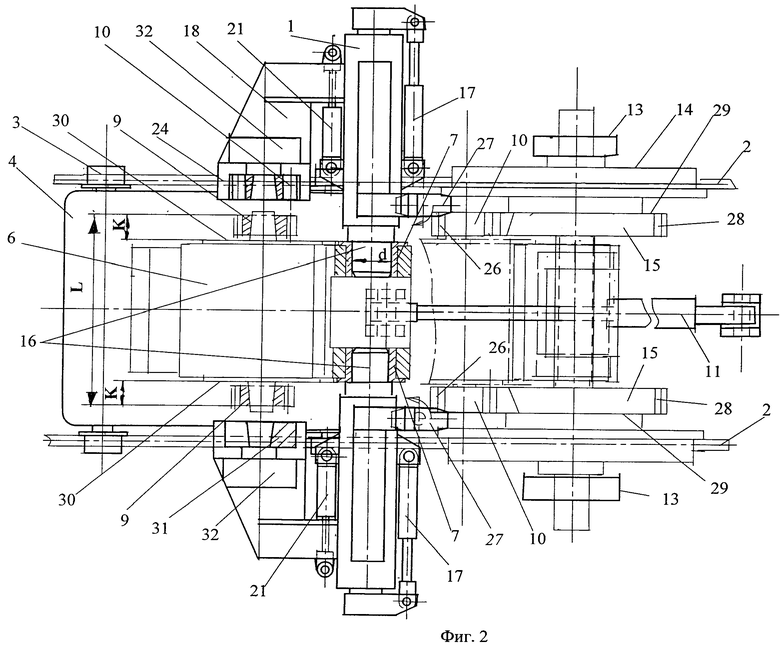

На фиг.1 изображен общий вид приспособления для сборки колесно-моторных блоков с моторно-осевыми подшипниками скольжения, на фиг.2 - вид А на фиг.1, на фиг.3 - общий вид приспособления для сборки колесно-моторных блоков с моторно-осевыми подшипниками качения, и на фиг.4 - вид Б на фиг.3.

Приспособление для реализации предлагаемого способа сборки колесно-моторных блоков содержит раму 1 (фиг.1 и 2), закрепленную на боковых участках рельсового пути 2, с одной из сторон рамы 1 на рельсовом пути 2 посредством роликовых опор 3 установлена тележка 4 с регулируемыми опорами 5 для установки тягового электродвигателя 6 с разъемными моторно-осевыми подшипниками скольжения 7 и валом 8 с посадочными поверхностями 9 для установки шестерен 10, с возможностью перемещения его приводом, например гидроцилиндром 11, в продольном направлении С. На другой стороне рамы 1 на стойках 12, закрепленных на боковых участках рельсового пути 2, в опорах 13 устанавливают колесную пару 14 с зубчатыми колесами 15, подлежащими зацеплению с шестернями 10 тягового электродвигателя 6. В раме 1 смонтированы две выдвижные цилиндрические опоры 16 с возможностью их осевого перемещения приводами, например управляемыми гидроцилиндрами 17, для центрирования тягового электродвигателя 6 в разъемных моторно-осевых подшипниках скольжения 7 и поворотные рычаги 18 с центрирующими патронами 19 с возможностью их поворота и осевого перемещения от приводов, выполненных, например, в виде управляемых гидроцилиндров 20 и 21, соответственно. Центрирующие патроны 19 содержат зубчатые рейки 22, установленные на рычагах 18 с приводами для их осевого перемещения, выполненными, например, от управляемых гидроцилиндров 23, и центрирующие захваты 24 с приводами, выполненными от гидроцилиндров 25 для центрирования и ориентации зубьев 26 устанавливаемых в них шестерен 10. На раме 1 в плоскостях расположения зубчатых колес 15 колесной пары 14 и посадочных поверхностей 9 вала 8 тягового электродвигателя 6 с двух сторон установлены измерительные приборы 27 для измерений зубьев 28 зубчатых колес 15 или зубьев 26 шестерен 10 и их положения относительно базовых торцов 29 колесной пары 14 и базовых торцов 30 тягового электродвигателя 6. Центрирующие патроны 19 содержат очистные насадки 31 для предварительной очистки посадочных поверхностей 9 вала 8 тягового электродвигателя 6 и индукционные нагреватели 32 для нагрева шестерен 10 перед их посадкой на вал 8 тягового электродвигателя 6. Для посадки шестерен 10 (фиг.3 и 4) на посадочные поверхности 9 вала 8 тягового электродвигателя 6 с моторно-осевыми подшипниками качения 33 на корпусе тягового электродвигателя 6 выполнены стыковочные поверхности 34 для крепления съемного корпуса 35 с моторно-осевыми подшипниками качения 33, на которые устанавливают и закрепляют стыковочными поверхностями 36 технологический корпус 37 с отверстиями d, равными по диаметру разъемным моторно-осевым подшипникам скольжения 7, служащими для центровки тягового электродвигателя 6 в приспособлении.

Способ осуществляется следующим образом.

Способ сборки колесно-моторных блоков железнодорожного транспорта заключается в том, что для насадки шестерен 10 на посадочные поверхности 9 вала 8 тягового электродвигателя 6 применяют приспособление, на раме 1 которого закрепляют две выдвижные цилиндрические опоры 16, для центровки тягового электродвигателя 6 в моторно-осевых подшипниках скольжения 7 определяют величину взаимного смещения зубьев 28 зубчатых колес 15 колесной пары 14, электродвигателя 6, шестерни 10 насаживают на вал 8 тягового электродвигателя 6 в горячем состоянии, после чего выдерживают, пока шестерни 6 и вал 8 схватятся под воздействием выравнивания их температур, тяговый электродвигатель 6 с разъемными моторно-осевыми подшипниками скольжения 7 устанавливают на регулируемых опорах 5 тележки 4 и с помощью роликовых опор 3, опирающихся на рельсовый путь 2, перемещают в продольном направлении приводом, например гидроцилиндром 11, до совмещения осей разъемных моторно-осевых подшипников скольжения 7 с цилиндрическими опорами 16 рамы 1 приспособления и выдвижением цилиндрических опор 16 с двух сторон центрируют в приспособлении, колесную пару 14 устанавливают на стойках 12 в опорах 13 и закрепляют в осевом направлении относительно базового торца 29 зубчатого колеса 15, измерительными приборами 27 выполняют измерение углового смещения зубьев двух зубчатых колес 15 колесной пары 14 и проверку геометрических параметров колесной пары 14, результаты измерений фиксируют измерительной системой устройства. Шестерни 10 устанавливают и закрепляют в центрирующих зажимных захватах 24, посадку шестерен 10 на вал 8 тягового электродвигателя 6 выполняют поворотом поворотных рычагов 18 с центрирующими захватами 24 до совмещения их с осью вала 8 тягового электродвигателя 6 и осевым перемещением шестерен 10 приводами, например управляемыми гидроцилиндрами 17 с автоматизированным управлением, измерительными приборами 27 осуществляют контроль и установку осевого положения двух шестерен 10 и углового совмещения их зубьев 26 по полученным результатам измерения зубьев 28 зубчатых колес 15 колесной пары 14, угловое совмещение зубьев 26 шестерен 10 выполняют зубчатыми рейками 22 поворотных рычагов 18 от управляемых приводов, например гидроцилиндров 23, при предварительном поджатии и центрировании шестерен 10 в центрирующих захватах 24, перед насадкой шестерен 10 в центрирующих захватах 24, перед насадкой шестерен 10 предварительным осевым движением и поворотом очистной насадки 31 выполняют очистку посадочной поверхности 9 вала 8 тягового электродвигателя 6 от пыли, после чего в центрирующие захваты 24 устанавливают шестерни 10 в холодном состоянии, выполняют их угловую ориентацию и посадку на вал 8 тягового электродвигателя 6 с фиксированным осевым усилием посадки, измерительными приборами 27 определяют расстояние от торца шестерен 10 до базовых торцов 30 тягового электродвигателя 6 с контролем расстояния L между торцами шестерен 10; производят нагрев шестерен 10 в индукционном нагревателе 32 в центрирующих захватах 24 или в специальном индукционном нагревателе и посадку их на вал 8 тягового электродвигателя 6, при этом расстояние К между торцами шестерен 10 и базовыми торцами 30 тягового электродвигателя 6 уменьшают на величину, обеспечивающую надежное соединение деталей, движением центрирующих захватов 24 и цилиндрических опор 16 с двух сторон выполняют их отвод от корпуса тягового электродвигателя 6 и его установку на регулируемых опорах 5 тележки 4, тележку 4 приводом от гидроцилиндра 11 перемещают в продольном направлении С до совмещения осей разъемных моторно-осевых подшипников скольжения 7 с осью колесной пары 14, выполняют монтаж разъемных моторно-осевых подшипников скольжения 7 тягового электродвигателя 6 и контроль углового смещения зубьев 28 двух зубчатых колес 15 колесной пары 14 после монтажа тягового электродвигателя 6 и пробное вращение тягового электродвигателя 6 с контролем геометрических параметров колесно-моторных блоков с использованием указанных выше измерительных приборов 27. Введение измерительных приборов 27 для измерения и контроля в процессе соединения деталей (шестерен 10 и зубчатых колес 15), автоматизированного управления процессом измерения и посадки шестерен 10 по предварительным замерам зубьев 28 зубчатых колес 15 колесной пары 14 позволяет снизить трудоемкость установки шестерен 10 на валу 8 тягового электродвигателя и повысить эффективность использования монтажного оборудования; финишный контроль шестерен 10 после насадки на вал 8 тягового электродвигателя 6, а также контроль состояния шестерен 10 и зубчатых колес 15 после их соединения повышает точность установки зубчатого зацепления и ресурс его работы в условиях эксплуатации.

Способ сборки колесно-моторных блоков железнодорожного транспорта для посадки шестерен 10 на вал 8 тягового электродвигателя 6 с моторно-осевыми подшипниками качения 33, установленными на оси колесной пары 14 в съемном корпусе 35 со стыковочными поверхностями 36, заключается в том, что на соответствующих стыковочных поверхностях 34 корпуса тягового электродвигателя 6 устанавливают и закрепляют технологический корпус 37 с отверстиями d, равными по диаметру разъемным моторно-осевым подшипникам скольжения 7, служащими для центровки тягового электродвигателя 6 в цилиндрических опорах 16 приспособления, посадку шестерен 10 выполняют аналогично тяговому электродвигателю 6 с моторно-осевыми подшипниками скольжения 7, после посадки шестерен 10 технологический корпус 37 демонтируют и тележку 4 приводом от гидроцилиндра 11 перемещают в продольном направлении С до совмещения стыковочных поверхностей 34 тягового электродвигателя 6 со стыковочными поверхностями 36 съемного корпуса 35, выполняют скрепление их, измерение измерительными приборами 27 углового смещения зубьев 28 двух зубчатых колес 15 колесной пары 14 и пробное вращение тягового электродвигателя 6 с контролем геометрических параметров колесно-моторных блоков с использованием указанных выше измерительных приборов. Введение технологического корпуса 37, закрепляемого на стыковочных поверхностях 34 корпуса тягового электродвигателя 6, дает возможность сборки колесно-моторных блоков с тяговыми двигателями 6 с моторно-осевыми подшипниками скольжения 7 и с моторно-осевыми подшипниками качения 33 и расширяет технические возможности способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ ЛОКОМОТИВОВ | 2010 |

|

RU2437748C1 |

| СПОСОБ СБОРКИ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2009 |

|

RU2402414C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ ВЗАИМНОГО СМЕЩЕНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2010 |

|

RU2457093C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ ВЗАИМНОГО СМЕЩЕНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2010 |

|

RU2457094C1 |

| КОЛЕСНО-МОТОРНЫЙ БЛОК ЛОКОМОТИВА | 2011 |

|

RU2459733C1 |

| КОЛЕСНО-МОТОРНЫЙ БЛОК | 2009 |

|

RU2399528C1 |

| ТЯГОВЫЙ ПРИВОД ЛОКОМОТИВА | 1998 |

|

RU2128595C1 |

| ТЯГОВЫЙ ПРИВОД ЛОКОМОТИВА | 2003 |

|

RU2251504C1 |

| КОЛЕСНО-МОТОРНЫЙ БЛОК | 2006 |

|

RU2323117C1 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

Изобретение относится к способу и оборудованию, используемому для сборки колесно-моторных блоков локомотивов, в частности, при посадке шестерен на вал тягового электродвигателя и установке колесной пары. Для насадки шестерен на вал тягового электродвигателя с моторно-осевыми подшипниками скольжения применяют приспособление с двумя цилиндрическими опорами, устанавливаемыми в базовые отверстия моторно-осевых подшипников скольжения. Измерительными приборами определяют угловое смещение зубьев двух зубчатых колес колесной пары и расстояние от торца шестерен до базовых торцов тягового электродвигателя с контролем расстояния между торцами шестерен, осуществляют проверку геометрических параметров колесной пары. Указанные измерения используют при насадке шестерен на вал тягового электродвигателя. Достигается снижение трудоемкости установки шестерен на валу тягового электродвигателя привода локомотива с двухсторонними косозубыми передачами, повышение точности установки зубьев, увеличение ресурса работы зубчатых зацеплений и эффективности использования монтажного оборудования. 1 з.п. ф-лы, 4 ил.

1. Способ сборки колесно-моторных блоков железнодорожного транспорта, заключающийся в том, что для насадки шестерен на посадочные поверхности вала тягового электродвигателя применяют приспособление, на раме которого закрепляют две выдвижные цилиндрические опоры, для центровки тягового электродвигателя в моторно-осевых подшипниках скольжения, определяют величину взаимного смещения зубьев зубчатых колес колесной пары, которую учитывают при насадке шестерен на вал тягового электродвигателя, шестерни насаживают на вал тягового электродвигателя в горячем состоянии, после чего выдерживают, пока шестерни и вал схватятся под воздействием выравнивания их температур, отличающийся тем, что тяговый электродвигатель с разъемными моторно-осевыми подшипниками скольжения устанавливают на регулируемых опорах тележки и с помощью роликовых опор, опирающихся на рельсовый путь, перемещают в продольном направлении приводом, например гидроцилиндром, до совмещения осей разъемных моторно-осевых подшипников скольжения с цилиндрическими опорами рамы приспособления и выдвижением цилиндрических опор с двух сторон центрируют в приспособлении, колесную пару устанавливают на стойках в опорах и закрепляют в осевом направлении относительно базового торца зубчатого колеса, измерительными приборами выполняют измерение углового смещения зубьев двух зубчатых колес колесной пары и проверку геометрических параметров колесной пары, результаты измерений фиксируют измерительной системой устройства, шестерни устанавливают и закрепляют в центрирующих зажимных захватах, посадку шестерен на вал тягового электродвигателя выполняют поворотом поворотных рычагов с центрирующими захватами до совмещения их с осью вала тягового электродвигателя и осевым перемещением шестерен приводами, например управляемыми гидроцилиндрами с автоматизированным управлением, измерительными приборами осуществляют контроль и установку осевого положения двух шестерен и углового совмещения их зубьев по полученным результатам измерения зубьев зубчатых колес колесной пары, угловое совмещение зубьев шестерен выполняют зубчатыми рейками поворотных рычагов от управляемых приводов, например гидроцилиндров, при предварительном поджатии и центрировании шестерен в центрирующих захватах, перед насадкой шестерен предварительным осевым движением и поворотом очистной насадки выполняют очистку посадочной поверхности вала тягового электродвигателя от пыли, после чего в центрирующие захваты устанавливают шестерни в холодном состоянии, выполняют их угловую ориентацию и посадку на вал тягового электродвигателя с фиксированным осевым усилием посадки, измерительными приборами определяют расстояние от торца шестерен до базовых торцов тягового электродвигателя с контролем расстояния L между торцами шестерен, производят нагрев шестерен в индукционном нагревателе в центрирующих захватах или в специальном индукционном нагревателе и посадку их на вал тягового электродвигателя, при этом расстояние К между торцами шестерен и базовыми торцами тягового электродвигателя уменьшают на величину, обеспечивающую надежное соединение деталей, движением центрирующих захватов и цилиндрических опор с двух сторон выполняют их отвод от корпуса тягового электродвигателя и его установку на регулируемых опорах тележки, тележку приводом от гидроцилиндра перемещают в продольном направлении С до совмещения осей разъемных моторно-осевых подшипников скольжения с осью колесной пары, выполняют монтаж разъемных моторно-осевых подшипников скольжения тягового электродвигателя и контроль углового смещения зубьев двух зубчатых колес колесной пары после монтажа тягового электродвигателя и пробное вращение тягового электродвигателя с контролем геометрических параметров колесно-моторных блоков с использованием указанных выше измерительных приборов.

2. Способ сборки колесно-моторных блоков железнодорожного транспорта по п.1, отличающийся тем, что для посадки шестерен на вал тягового электродвигателя с моторно-осевыми подшипниками качения, установленными на оси колесной пары в съемном корпусе со стыковочными поверхностями, на соответствующих стыковочных поверхностях корпуса тягового электродвигателя устанавливают и закрепляют технологический корпус с отверстиями d, равными по диаметру разъемным моторно-осевым подшипникам скольжения, служащими для центровки тягового электродвигателя в цилиндрических опорах приспособления, посадку шестерен выполняют аналогично тяговому электродвигателю с моторно-осевыми подшипниками скольжения, после посадки шестерен технологический корпус демонтируют и тележку приводом от гидроцилиндра перемещают в продольном направлении С до совмещения стыковочных поверхностей тягового электродвигателя со стыковочными поверхностями съемного корпуса, выполняют скрепление их, измерение измерительными приборами углового смещения зубьев двух зубчатых колес колесной пары и пробное вращение тягового электродвигателя с контролем геометрических параметров колесно-моторных блоков с использованием указанных выше измерительных приборов.

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЛИНИИ В СЛУЧАЕ КОРОТКОГО ЗАМЫКАНИЯ МЕЖДУ ПРОВОДАМИ ИЛИ ЗАМЫКАНИЯ ПРОВОДОВ НА ЗЕМЛЮ | 1931 |

|

SU32022A1 |

| СПОСОБ СБОРКИ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2009 |

|

RU2402414C1 |

| Машина для покрытия гладкого рулонного материала волокном для получения на нем ворса | 1954 |

|

SU100743A1 |

| СТЕНД ДЛЯ СБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА И ТЕПЛОВОЗОВ | 0 |

|

SU271561A1 |

| CN 101653907 A, 24.02.2010 | |||

| WO 2009039997 A1, 02.04.2009. | |||

Авторы

Даты

2013-02-27—Публикация

2011-08-30—Подача