Настоящее изобретение относится к конструкции колеса, а более конкретно, но не исключительно, к конструкции колеса для сельскохозяйственных транспортных средств, или машин легкой конструкции, или подобных транспортных средств.

В настоящее время известны конструкции колес для сельскохозяйственных транспортных средств и внедорожных транспортных средств, которые включают в себя круглый обод колеса, который обеспечивает соответствующие осевой внутренний и внешний фланцы, каждый из которых обеспечивает опорную поверхность для борта шины широкопрофильной шины высокой проходимости, который пригнан к радиально внешней стороне или «стороне шины» обода. В примере, приведенном в патенте US-A-5560686, описана такая конструкция колеса, которая дополнительно включает в себя диск, посредством которого колесо поддается креплению к ступице колеса, причем диск соединен радиально с внутренней стороной обода, а диск и обод поддаются разделению. Однако настоящее изобретение применимо к колесам, в которых обод и диск постоянно соединены вместе, например, посредством сварки.

В этом описании термин «широкопрофильная шина высокой проходимости» означает широкую (осевая длинную) шину, которая распределяет нагрузки, таким образом уменьшая уплотнение, например грунта, когда транспортное средство движется на внедорожной поверхности.

В настоящее время известны конструкции колеса сельскохозяйственных транспортных средств, которые включают в себя обод колеса с осевой внутренней и внешней частями, каждая из которых обеспечивает опорный фланец борта шины и прилегающую коническую соединительную поверхность, которая проходит по оси по направлению к средней части, где имеется центральное углубление. Опорный фланец борта шины и, как правило, по меньшей мере, часть соединительной поверхности вместе обеспечивают опорную поверхность для шины. Соединительная поверхность прилегает к проходящей в окружном направлении боковой части, причем боковая часть проходит к средней части и прилегает к средней части обода.

Было установлено, что при таких существующих ободах срок службы ободов может оказаться недостаточным, поскольку конструкционные напряжения, которые имеют место в области, где боковые части прилегают к средней области, могут привести к преждевременным разрушениям ободов.

В соответствии с одним аспектом настоящего изобретения обеспечивается конструкция колеса, соответствующая пункту 1 формулы изобретения.

Настоящее изобретение дает возможность уменьшения конструкционных напряжений, которые имеют место в области, где боковая часть, по меньшей мере, внутренней или внешней части прилегает к средней области, что, как было установлено, ведет, по меньшей мере, к уменьшению отказов конструкции в этой области. Это дает возможность увеличения срока службы обода по сравнению с предложениями, соответствующими предшествующему уровню техники, и, кроме того, толщина материала обода может быть уменьшена без ухудшения прочности конструкции обода, уменьшая таким образом массу и затраты на производство.

В предпочтительном варианте осуществления первая вогнутая поверхность криволинейной области расположена в радиальном направлении наружу от второй вогнутой поверхности, а третья вогнутая поверхность расположена в радиальном направлении внутрь от второй вогнутой поверхности, причем третья вогнутая поверхность непрерывно прилегает к средней области, а первая вогнутая поверхность непрерывно прилегает к конической области.

Между первой и второй вогнутыми поверхностями может быть расположено выпуклое образование, а между второй и третьей вогнутыми поверхностями может быть дополнительное выпуклое образование, если смотреть со стороны шины обода. Выпуклое образование между первой и второй вогнутыми поверхностями предпочтительно непрерывно сливается со смежными первой и второй вогнутыми поверхностями, а дополнительное выпуклое образование между второй и третьей вогнутыми поверхностями может непрерывно сливаться со смежными второй и третьей вогнутыми поверхностями. Таким образом, обеспечивается непрерывно волнистая криволинейная область.

Каждая вторая и третья вогнутая поверхность и дополнительное выпуклое образование между второй и третьей вогнутыми поверхностями может иметь локальный соответственно внутренний радиус, составляющий 6-14 мм, а предпочтительно приблизительно 10 мм.

Первая вогнутая поверхность и выпуклое образование между первой и второй выпуклыми поверхностями может каждая иметь локальный, соответственно, внутренний и внешний радиус, составляющий 8-16 мм, а предпочтительно приблизительно 12 мм.

Коническая область боковой части может стягивать угол, составляющий 15-50°, а предпочтительно угол, составляющий приблизительно 36°, с плоскостью, которая перпендикулярна оси колеса.

Обод колеса предпочтительно является симметричным относительно центральной плоскости средней области, которая перпендикулярна оси колеса.

Внешний локальный радиус изогнутой по радиусу (под определенным углом) поверхности, где непрерывно сливаются коническая область боковой части и соединительная поверхность, может составлять 5,5-13 мм.

Коническая соединительная поверхность, по меньшей мере, внутренней или внешней части может сливаться под углом к плоскости, которая перпендикулярна оси колеса, более чем 75°, а предпочтительно порядка 85° или даже 95°.

Для увеличения жесткости конструкции при необходимости фланец, по меньшей мере, внутренней или внешней части может проходить в радиальном направлении наружу конца максимального радиуса конической соединительной поверхности к криволинейной фланцевой поверхности, где радиус соответствующей радиально внутренней или внешней части является максимальным, на расстояние, составляющее, по меньшей мере, 12 мм. Концевая позиция фланца может быть расположена более чем на две трети расстояния между концом максимального радиуса конической соединительной поверхности и криволинейной фланцевой поверхности.

Далее варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи, где:

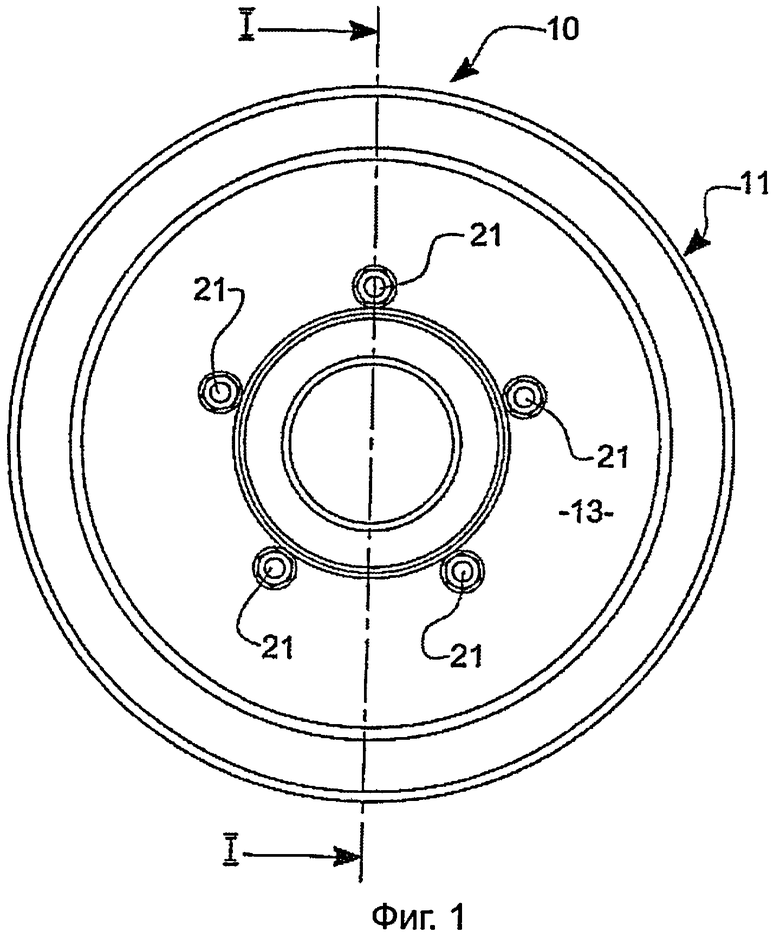

Фиг.1 - иллюстративный осевой вид с торца колеса, соответствующего настоящему изобретению, предназначенного для сельскохозяйственного транспортного средства или транспортного средства легкой конструкции;

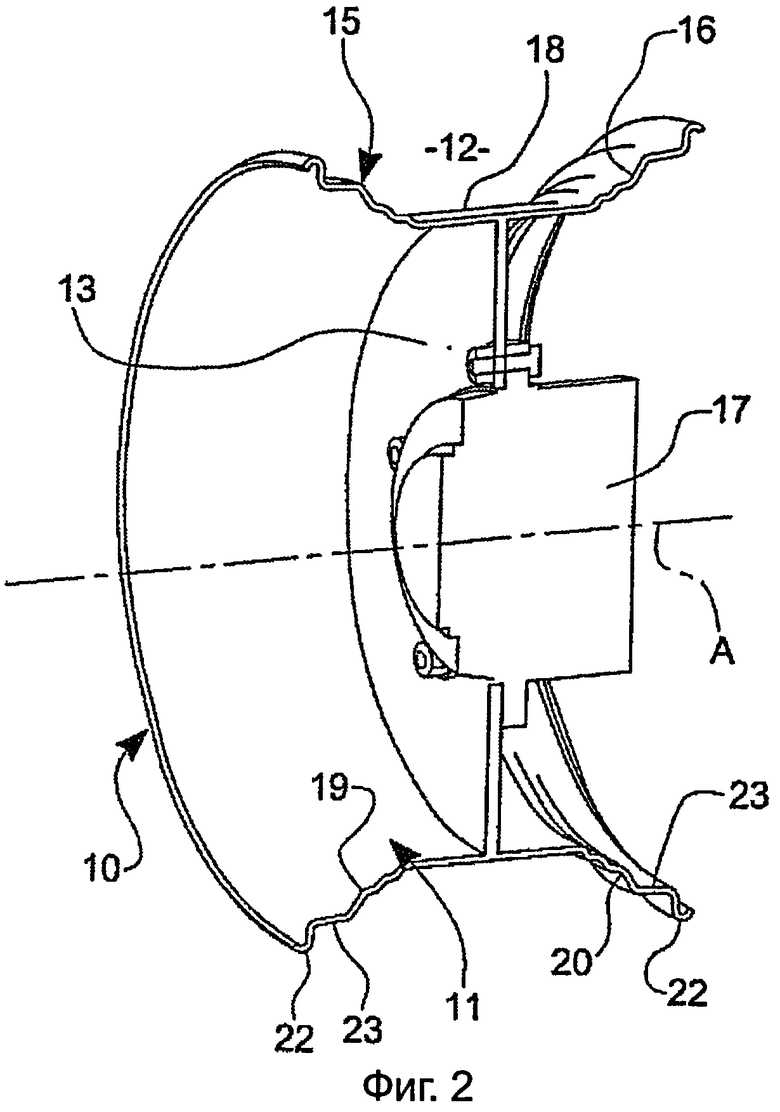

Фиг.2 - разрез изометрического изображения колеса, сделанный по линии I-I, показанной на фиг.1, иллюстрирующий общую конструкцию колеса;

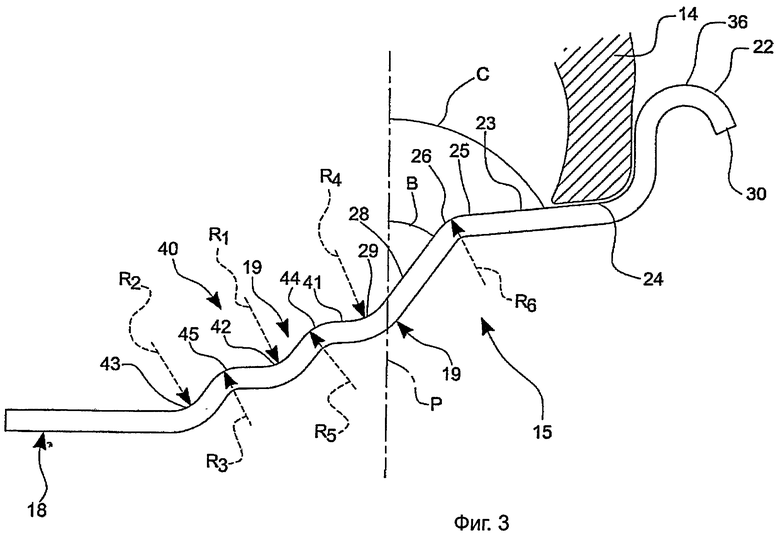

Фиг.3 - увеличенное для ясности детальное сечение осевая внешней части конструкции колеса в соответствии с настоящим изобретением.

На фиг.1 и фиг.2 иллюстрируется конструкция 10 колеса, которая включает в себя обод 11 колеса, который при использовании на стороне 12 шины обода 11 принимает шину 14. Положение шины 14 показано только на фиг.3.

Обод 11 является круглым и в этом случае является, в общем, симметричным, имеющим осевую внутреннюю 16 и осевую внешнюю 15 части и среднюю часть 18 между осевыми внутренней и внешней частями 15, 16 соответственно.

Каждая осевая внутренняя и внешняя часть 16, 15 обеспечивает фланец 22, коническую соединительную поверхность 23 и боковые части 19, 20 между средней частью 18 и каждой соответствующей соединительной поверхностью 23.

Каждый фланец 22 и смежная часть соединительной поверхности 23 при использовании обеспечивают опорную поверхность для борта шины 14. Обод 11 прикреплен, с возможность освобождения или постоянно, на внутренней радиальной стороне против принимающей шину стороны 12, к диску 13, посредством которого колесо 10 поддается монтажу на ступице 17 посредством множества крепежных средств 21. При использовании колесо 10 вращается со ступицей 17 вокруг оси А колеса.

Было установлено, что в предложениях, соответствующих предшествующему уровню техники, когда образуют обод 11 колеса, как правило, посредством технологической операции холодной или горячей обработки давлением, области, где боковые части 19, 20 прилегают к средней части 18, образуются с конструктивными напряжениями, которые могут привести к преждевременному отказу обода 11 колеса в этой области. Также было установлено, что в некоторых предложениях, соответствующих предшествующему уровню техники, фланцы 22 на аксиальных концах конструкции 10 колеса, которые обеспечивают опорные поверхности для борта шины 14, оказались недостаточно существенными.

Конфигурация осевой внешней части 15 обода 11, то есть части обода 11, которая используется, является осевой внешней частью транспортного средства, на котором смонтировано колесо 10, соответствующее настоящему изобретению, теперь будет описана детально с дополнительной ссылкой на фиг.3.

В общем, коническая соединительная поверхность 23 имеет осевой конец 24 наибольшего радиуса и осевой конец 25 наименьшего радиуса, соединительная поверхность 23 на ее осевом конце 24 наибольшего радиуса прилегает к фланцу 22, и соединительная поверхность 23 проходит радиально внутрь обода 11 к средней части 18. Осевой конец 25 конической соединительной поверхности 23 наименьшего радиуса прилегает посредством закругленной поверхности 26, проходящей в окружном направлении, к смежной боковой части 19.

В другом варианте осуществления, при необходимости, вместо закругленной поверхности 26 соединительная поверхность 23 и боковая часть 19 могут прилегать друг к другу через посредство округлой выпуклости, которая может проходить в радиальном направлении наружу от оси А колеса за конец 25 наименьшего радиуса прилегающей конической соединительной поверхности 23.

Средняя часть 18 включает в себя кольцевое углубление, где радиус обода 11 колеса является минимальным.

Как следует из фиг.3, боковая часть 19 включает в себя как коническую область 28, так и криволинейную область 40. Благодаря обеспечению боковой части 19, в частности криволинейной области 40, в соответствии с настоящим изобретением предотвращается возникновение напряжений в зоне между конической областью 28 и средней областью 18 во время производства, увеличивая, таким образом, срок службы колеса 10.

Коническая область 28 стягивает (образует) угол В, составляющий приблизительно 36°, с плоскостью Р, которая проходит перпендикулярно оси А колеса, но коническая область 28 может в других примерах, как правило, стягивать угол между 15° и 50°.

Криволинейная область 40 прилегает к концу 29 наименьшего радиуса конической области 28 боковой части 19. Криволинейная область 40 обеспечена первой вогнутой поверхностью 41, проходящей в окружном направлении, и второй вогнутой поверхностью 42, проходящей в окружном направлении, и третьей вогнутой областью 43, проходящей в окружном направлении (во всех случаях, если смотреть со стороны 12 шины обода 11). Первая и вторая вогнутые поверхности 41, 42 осевые разделены в этом примере выпуклым образованием 44, а вторая и третья вогнутые поверхности 42, 43 осевые разделены дополнительным выпуклым образованием 45 (во всех случаях, если смотреть со стороны 12 шины обода 11).

В этом примере первая вогнутая поверхность 41 криволинейной области 40 расположена в радиальном направлении наружу (относительно оси А колеса) от второй и третьей вогнутых поверхностей 42, 43, а третья вогнутая поверхность 43 расположена в радиальном направлении внутрь от первой и второй вогнутых поверхностей 41, 42, так что вторая вогнутая поверхность 42 находится между первой и третьей вогнутыми поверхностями 41, 43. Третья вогнутая поверхность 43 непрерывно прилегает к средней области 18.

Выпуклое образование 44 между первой и второй поверхностями 41, 42 непрерывно сливается со смежными первой и второй вогнутыми поверхностями 41, 42, а дополнительное выпуклое образование 45 непрерывно сливается со смежными второй и третьей вогнутыми поверхностями 42, 43, так что криволинейная область 40 является непрерывно волнообразной (волнистой), хотя при необходимости между выпуклым образованием 44 и одной или другой вогнутыми поверхностями 41, 42, и/или между дополнительным выпуклым образованием 45 и одной или другой второй и третьей вогнутыми поверхностями 42, 43 может быть коническая или цилиндрическая область.

В этом описании термин «локальный» радиус означает фактический радиус поверхности, а не радиальное расстояние поверхности от оси колеса.

В примере, иллюстрируемом на фиг.3, каждая вторая и третья вогнутые поверхности 42, 43 и дополнительное выпуклое образование 45 между ними имеет локальный соответствующий радиус R1, R2, R3, составляющий приблизительно 10 мм, но в любом случае предпочтительно между 6 мм и 14 мм. Радиусы R1, R2, R3 не обязательно должны быть все одинаковы, как в этом примере, но, по меньшей мере, одна из вогнутых поверхностей 42, 43 может иметь локальный радиус, отличный от другого или от радиуса дополнительного выпуклого образования 45, как требуется.

Кроме того, в примере, иллюстрируемом на фиг.3, первая вогнутая поверхность 41 и выпуклая поверхность 44 между первой и второй вогнутыми поверхностями 41, 42 имеют локальные соответствующие внутренний и внешний радиусы R4, R5, соответственно, составляющие приблизительно 12 мм, но в любом случае предпочтительно между 8 мм и 16 мм. Радиусы R4 и R5 не обязательно должны быть одинаковыми, как в этом примере.

В другом примере все радиусы R1, R2, R3, R4 и R5 криволинейных поверхностей криволинейной области 40 боковой части 19 все могут быть одинаковыми, или все могут быть разными, или любые или некоторые из них могут быть одинаковыми.

Изогнутая по радиусу поверхность 26 внешней части 15 обода 11 в этом примере может иметь локальный радиус R6, находящийся между 5,5 мм и 13,5 мм, а желательно составляющий приблизительно 9,5 мм.

Коническая соединительная поверхность 23 внешней части 15 может сливаться под углом С с плоскостью Р, которая перпендикулярна оси А колеса, составляющим более 75°, например 85° или 95°, как в иллюстрируемом примере, так что угол конуса конической соединительной поверхности 23 может составлять приблизительно 10°.

В конструкции 10 колеса этого примера каждый фланец 22 внутренней и внешней частей 15, 16 заканчивается в соответствующей позиции 30 в радиальном направлении наружу относительно оси А колеса конической соединительной поверхности 23. Фланец 22 проходит в радиальном направлении наружу от конца 24, максимального радиуса конической соединительной поверхности 23 к криволинейной фланцевой поверхности 36, где обод 11 колеса имеет максимальный радиус, на расстояние, составляющее, по меньшей мере, 12 мм, а концевые позиции 30 фланцев предпочтительно расположены не более чем на две трети расстояния между концом 24 максимального радиуса конической соединительной поверхности 23 и криволинейной фланцевой поверхностью 36. Таким образом, фланцы 22 являются более существенными, чем на предшествующем уровне техники, и сообщают дополнительную жесткость на аксиальных концах обода 11, а также, в общем, добавляют жесткости ободу 11. В этом примере выпуклая криволинейная фланцевая поверхность 36 каждого фланца 22, если смотреть со стороны 12 шины обода 11, имеет локальный радиус, составляющий приблизительно 12,7 мм, а где фланец 22 прилегает к концу 24 максимального радиуса конической соединительной поверхности 23, имеется локальный внутренний радиус R7 порядка 8 мм.

Благодаря принятию настоящего изобретения обеспечивается обод 11, в котором толщина материала обода 11 может быть уменьшена по сравнению со сравнимыми ободами, которые не соответствуют настоящему изобретению.

Без отклонения от объема настоящего изобретения возможны различные модификации.

В примере, иллюстрируемом на фиг.1-3, обод 11 является симметричным относительно центральной плоскости средней области 18, которая перпендикулярна оси А колеса и совпадает с линией I-I, показанной на фиг.1.

В другом примере колесо 10 может быть асимметричным и только одна из боковых частей 19, 20 колеса 10 может иметь профиль, соответствующий настоящему изобретению.

Хотя описанная конструкция колеса является конструкцией колеса широкопрофильной шины высокой проходимости для использования в сельскохозяйственном транспортном средстве, например тракторе, или транспортном средстве легкой конструкции, например экскаваторе и/или погрузчике, настоящее изобретение может быть применено к другой колесной технике.

Элементы, описанные в вышеприведенном описании, или в следующей формуле изобретения, или в сопроводительных чертежах, выраженные в их характерных формах или терминах значений для выполнения описываемой функции, или способ, или процесс для достижения описываемого результата, могут быть использованы отдельно или в любой комбинации таких элементов для реализации настоящего изобретения в его различных формах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ КОЛЕСА | 2009 |

|

RU2486064C2 |

| СТРУКТУРА КОЛЕСНОГО ДИСКА ДЛЯ АВТОМОБИЛЬНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2020 |

|

RU2798383C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО (ВАРИАНТЫ) | 1994 |

|

RU2116204C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

| ИЗНОСОУСТОЙЧИВЫЙ УПОРНЫЙ ПОДШИПНИК НАСОСА, ИМЕЮЩИЙ УМЕНЬШЕННОЕ СЕЧЕНИЕ | 2011 |

|

RU2578378C2 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

Настоящее изобретение относится к конструкции колеса для сельскохозяйственных транспортных средств, или машин легкой конструкции, или подобных транспортных средств. Конструкция колеса включает в себя обод колеса, шины обода, причем обод является круглым и имеет осевую внутреннюю и внешнюю части (16, 15) и среднюю часть (18) между осевой внутренней и внешней частями (16, 15). Средняя часть (18) включает в себя кольцевое углубление, где радиус обода колеса является минимальным, а каждая осевая внутренняя и внешняя части (16, 15) образует фланец (22), соединительную поверхность (23), прилегающую к фланцу (22) и проходящую по оси к средней части (18). При этом фланец (22) и часть соединительной поверхности (23) образуют опорную поверхность для борта шины (14). Также имеется боковая часть (19, 20) между соединительной поверхностью (23) и средней частью (18), и в которой, по меньшей мере, для внутренней или внешней части (16, 15) соединительная поверхность (23) является конической, имеющей осевой конец (24) наибольшего радиуса и осевой конец (25) наименьшего радиуса. Боковая часть (20, 19), по меньшей мере, осевой внутренней или внешней части (16, 15) включает в себя, в общем, коническую область (28) и криволинейную область (40), причем коническая область (28) на ее конце наибольшего радиуса (26) прилегает к соединительной поверхности (23). Технический результат - повышение срока службы обода. 10 з.п. ф-лы, 3 ил.

1. Конструкция (10) колеса, которая включает в себя обод (11) колеса, которая при использовании на стороне (12) шины обода (11) принимает шину (14), причем обод (11) является круглым и имеющим осевую внутреннюю и внешнюю части (16, 15) и среднюю часть (18) между осевой внутренней и внешней частями (16, 15), средняя часть (18) включает в себя кольцевое углубление, где радиус обода (11) колеса является минимальным, а каждая осевая внутренняя и внешняя части (16, 15) образуют фланец (22), соединительную поверхность (23), прилегающую к фланцу (22) и проходящую по оси к средней части (18), при этом фланец (22) и часть соединительной поверхности (23) образуют опорную поверхность для борта шины (14), и имеется боковая часть (19, 20) между соединительной поверхностью (23) и средней частью (18), и в которой, по меньшей мере, для внутренней или внешней частей (16, 15) соединительная поверхность (23) является конической, имеющей осевой конец (24) наибольшего радиуса и осевой конец (25) наименьшего радиуса, соединительная поверхность (23) на ее осевом конце (24) наибольшего радиуса прилегает к фланцу (22), а боковая часть (20, 19), по меньшей мере, осевой внутренней или внешней части (16, 15) включает в себя, в общем, коническую область (28)и криволинейную область (40), причем коническая область (28) на ее конце наибольшего радиуса (26) прилегает к соединительной поверхности (23), и криволинейная область (40) включает в себя первую (41), вторую (42) и третью (43) осевые разнесенные вогнутые поверхности, проходящие в окружном направлении, если смотреть со стороны (12) шины обода (11), при этом криволинейная область (40) прилегает к концу (29) наименьшего радиуса конической области (28) и средней части (18).

2. Конструкция по п.1, отличающаяся тем, что первая вогнутая поверхность (41) криволинейной области (40) расположена в радиальном направлении наружу от второй вогнутой поверхности (42), а третья вогнутая поверхность (43) расположена в радиальном направлении внутрь от второй вогнутой поверхности (42), причем третья вогнутая поверхность (43) непрерывно прилегает к средней области (18), а первая вогнутая поверхность (41) непрерывно прилегает к конической области (28).

3. Конструкция по п.1 или 2, отличающаяся тем, что между первой и второй вогнутыми поверхностями (41, 42) имеется выпуклое образование (44), а между второй и третьей вогнутыми поверхностями (42, 43) имеется дополнительное выпуклое образование (45), если смотреть на все со стороны шины обода, причем выпуклое образование (44) между первой и второй вогнутыми поверхностями (42, 43) непрерывно сливается со смежными первой и второй вогнутыми поверхностями (41, 42), а дополнительное выпуклое образование (45) между второй и третьей вогнутыми поверхностями (42, 43) непрерывно сливается со смежными второй и третьей вогнутыми поверхностями (42, 43) для обеспечения непрерывно волнистой криволинейной области.

4. Конструкция по п.1, отличающаяся тем, что каждая вторая и третья вогнутые поверхности (42, 43) и дополнительное выпуклое образование (45) между второй и третьей вогнутыми поверхностями (42, 43) имеют локальные соответственно внутренний и внешний радиусы (R1, R2, R3), составляющие 6-14 мм, а предпочтительно приблизительно 10 мм.

5. Конструкция по п.1, отличающаяся тем, что первая вогнутая поверхность (41) и выпуклое образование (44) между первой и второй выпуклыми поверхностями (41, 42) каждая имеют локальные соответственно внутренний и внешний радиусы, составляющие 8-16 мм, а предпочтительно приблизительно 12 мм.

6. Конструкция по п.1, отличающаяся тем, что коническая область (28) боковой части (19) стягивает угол, составляющий 15-50°, а предпочтительно угол, составляющий приблизительно 36°, с плоскостью (Р), которая перпендикулярна оси колеса.

7. Конструкция по п.1, отличающаяся тем, что обод колеса является симметричным относительно центральной плоскости (1-1) средней области (18), которая перпендикулярна оси (А) колеса.

8. Конструкция по п.1, отличающаяся тем, что внешний локальный радиус (R6) изогнутой по радиусу (под определенным углом) поверхности (26), где непрерывно сливаются коническая область (28) боковой части (19) и соединительная поверхность (23), составляет 5,5-13 мм.

9. Конструкция по п.1, отличающаяся тем, что коническая соединительная поверхность (23), по меньшей мере, внутренней или внешней части (20, 19) стягивает угол с плоскостью, которая перпендикулярна оси (А) колеса, более чем 75°, а предпочтительно порядка 95°.

10. Конструкция по п.1, отличающаяся тем, что фланец (22), по меньшей мере, внутренней или внешней части (16, 15) проходит в радиальном направлении наружу конца (24) максимального радиуса конической соединительной поверхности (23) к криволинейной фланцевой поверхности (36), где радиус соответствующей радиально внутренней или внешней части (16, 15) является максимальным, на расстояние, составляющее, по меньшей мере, 12 мм.

11. Конструкция по п.10, в которой концевая позиция (30) фланца (22) расположена более чем на две трети расстояния между концом (24) максимального радиуса конической соединительной поверхности (23) и криволинейной фланцевой поверхности (36).

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| EP 0540492 A, 05.05.1993 | |||

| ЛОТОТРОН | 1997 |

|

RU2117332C1 |

| Приспособление для шрифтовых работ | 1987 |

|

SU1511151A1 |

Авторы

Даты

2013-02-27—Публикация

2009-12-01—Подача