Изобретение относится к получению состава малоклинкерных безобжиговых вяжущих материалов для производства промышленности строительных материалов и может быть использовано при производстве строительных растворов, а также применяться в составе бетонных смесей. Известно вяжущее [1], включающее, мас.%:

Наиболее близким к предлагаемому по достигаемому эффекту является вяжущее [2], включающее, мас.%:

Недостатком указанных вяжущих, связанных с их качественным и количественным составом, является их относительно невысокая прочность.

Целью предлагаемого изобретения является повышение прочности вяжущего в условиях естественного твердения и понижение теплопроводности.

Цель изобретения достигается тем, что вяжущее, включающее молотый гранулированный доменный шлак, молотый конвертерный шлак, отличается тем, что оно содержит в качестве двуводного гипса фосфогипс, с целью повышения прочности содержит портландцементный клинкер при следующем соотношении компонентов, мас.%:

Фосфогипс - 35,6-38,5

Конвертерный шлак - 8,4-13,2

Гранулированный доменный шлак - 48,3-56,0

Клинкер - 5 от суммы вышеуказанных компонентов в качестве активизатора.

Поставленная цель достигается тем, что проектируется состав вяжущего с оптимальным соотношением химических оксидов, участвующих в процессах гидратации исходных сырьевых материалов - конвертерного, доменного шлаков и фосфогипса.

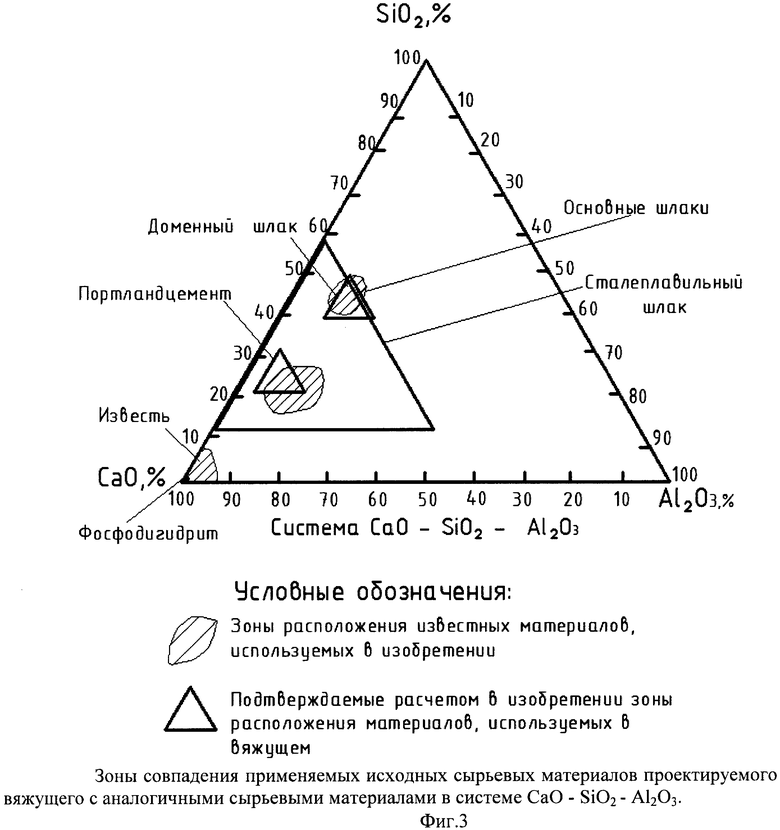

Для определения количественного состава вяжущего за основу принята диаграмма трехкомпонентной системы CaO-SiO2-Al2O3 с зонами расположения строительных вяжущих и сырьевых материалов, фиг.1. Диаграмма дает представление о количественном составе оксидов СаО, SiO2, Al2O3 - имеющих основное влияние на процессы гидратации и твердения в строительных вяжущих [3].

Предлагается исходный состав оксидов СаО-SiO2-Al2O3, Fe2O3 компонентов вяжущего привести к составу оксидов СаО-SiO2-Al2O3, Fe2O3 портландцемента как вяжущего с высокими физико-механическими характеристиками. В основу включен оксид железа Fe2O3, образующего в процессах гидратации гидроферриты кальция, которые повышают плотность, прочность вяжущего. Другие оксиды не рассматриваются, т.к. они в наименьшей степени влияют на физико-механические характеристики цементного камня и процессы гидратации.

Для определения соотношений компонентов проектируемого вяжущего используется известный химический состав доменного и конвертерного шлаков по [6], фосфогипса [7], портландцемента [5], который представлен в табл.1.

Приведенное процентное содержание оксидов пересчитывают в долях от 100%, что показывают на примере состава доменного шлака.

Расчет для минимальных значений:

38,9(СаО)+34,4(SiO2)+7,7(Al2O3)+1,73(Fe2O3)=82,73.

Вычислим пропорцию:

82,73 - 100%

38,9(СаО) - Х%,

отсюда X=(38,9×100)/82,73=47,02%, т.е. оксид кальция СаО доменного шлака в диаграмме СаО-SiO2-Al2O3 имеет соответствующее процентное значение при минимальном содержании.

Расчет для максимальных значений:

40,2(СаО)+37,8(SiO2)+9,6(Al2O3)+3,62(Fe2O3)=91,22. Вычислим пропорцию:

91,22 - 100%

40,2(СаО) - х%,

отсюда х=(40,2×100)/91,22=44,07, т.е. оксид кальция СаО доменного шлака в диаграмме СаО-SiO2-Al2O3 имеет соответствующее процентное содержание при максимальном значении.

Аналогичные расчеты производят для остальных оксидов всех компонентов вяжущего, полученные значения заносят в табл.2.

По средним значениям табл.2 определяют зоны расположения компонентов вяжущего в трехкомпонентной системе СаО-SiO2-Al2O3, строится фиг.2. Внутренняя область треугольника каждого компонента отображает соответствующее содержание Fe2O3.

При наложении фиг.2 на фиг.1 строится фиг.3, на которой видно, что зоны расположения компонентов совпадают, из чего можно сделать вывод: расчет по приведению оксидов исходных материалов к 100% выполнен верно.

На основании полученных данных в табл.2 определяют необходимое количество исходных сырьевых материалов в %-ном отношении для получения вяжущего с составом оксидов СаО-SiO2-Al2O3-Fe2O3, максимально приближенным к химическим соединениям портландцемента.

Количественный состав оксидов сырьевых материалов приводят к количественному составу оксидов портландцемента, для этого выполняется расчет методом оптимизации в программе Microsoft Excel.

В строки 2-5, столбцы С, D, E, F заносим долевые части из табл.2 по хим.составу напротив соответствующих исходных сырьевых материалов, %, фиг.4.

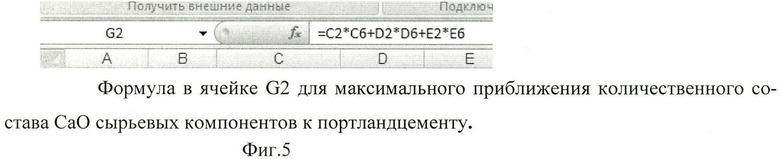

В ячейке G2 для максимального приближения количественного состава СаО сырьевых компонентов к портландцементу вводится формула, фиг.5.

Для определения количественного состава SiO2, Al2O3, Fe2O3 аналогично вводятся формулы

(=C4*C6+D4*D6+E4*E6), (=C5*C6+D5*D6+E5*E6) в соответствующих ячейках G3, G4, G5.

Ячейка В6 определяет сумму долей количественного состава сырья, которая должна быть равна = 1, поэтому в ячейку В6 вводится формула, фиг.6.

Целевая ячейка F6 определяет результат решения по подбору оптимального количественного соотношения сырьевых материалов. В целевую ячейку F6 вводим формулу, фиг.7.

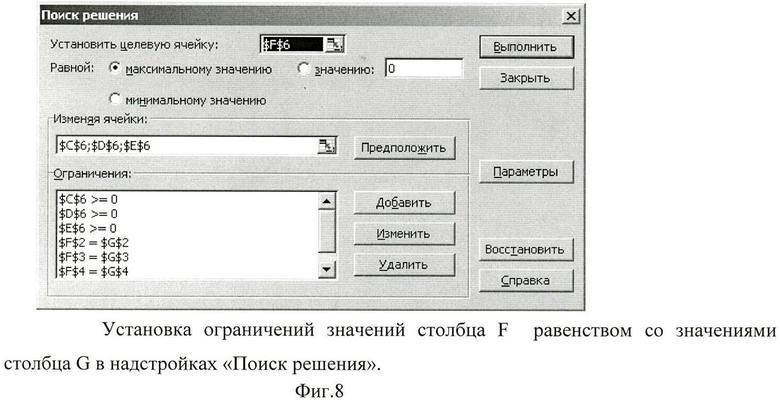

В ячейках С6, D6, Е6 определяют количественное содержание сырьевых компонентов в долях посредством подбора программой Microsoft Excel оптимальных соотношений на основании закладываемых ограничений в команде «Сервис - Поиск решения». Ограничения предполагают, что результат не может быть отрицательным, т.е. количественные значения сырьевых компонентов в ячейках С6, D6, Е6 могут быть только больше или равны нулю. Также выставляют условие, что количественный состав оксидов портландцемента в долях равен количественному составу оксидов сырьевых компонентов из табл.2. Для этого устанавливают ограничения значений столбца F равенством со значениями столбца G, фиг.8.

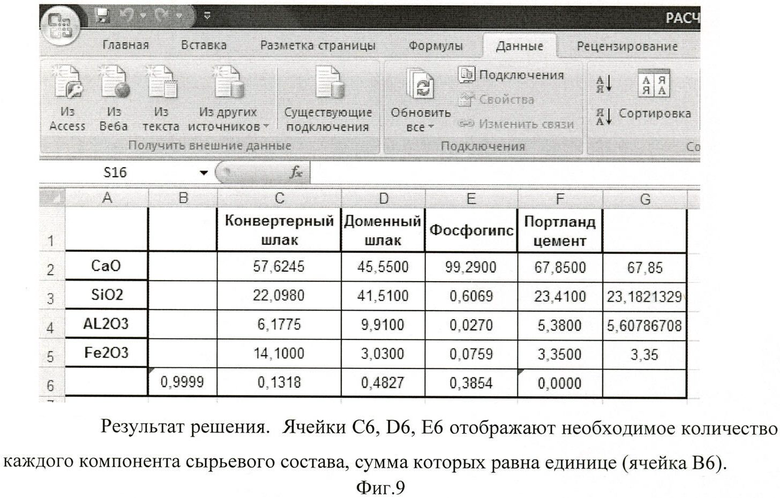

По окончании введения ограничений нажимают на кнопку «Выполнить», и программа в ячейках С6, D6, Е6 отображает необходимое количество каждого компонента сырьевого состава, сумма которых равна единице (ячейка В6), фиг.9.

На основании выданных результатов принимаем количество каждого минерального вещества мас.% в вяжущем:

Конвертерный шлак - 13,18=13,2%

Доменный шлак - 48,27=48,3%

Фосфогипс - 38,54=38,5%

Портландцемент М400 - 5% от общей массы вышеназванных компонентов в качестве активизатора.

Сущность заявляемого изобретения состоит в том, что полиминеральный состав шлаков, отношение химических оксидов, приведенных к оптимальному, а также термообработанный фосфогипс при температуре 100°С, обуславливают многофазовость состава затвердевшего цементного камня. Кристаллические новообразования представлены гидросиликатами кальция, гидроферритами кальция, гидроалюмосиликатами. Продуктами гидратации вяжущего являются в большей степени гидросиликаты кальция. Тонкость помола сырья ориентирована на помол шлаковых вяжущих с удельной поверхностью 4000-4500 см2/г, что обеспечивает максимальное использование гидравлической (химической) активности шлаков.

Известна активизирующая роль двуводного гипса в нарушении термодинамически неустойчивого равновесия шлакового стекла, что способствует его перестройке с образованием гидросиликатов кальция, гидроалюмосиликатов. В заявляемом изобретении двуводный гипс заменен фосфогипсом, высушенным при температуре 100°С. Портландцемент играет роль активизатора в процессах гидратации и твердении вяжущего [3].

Пример 1.

Для получения предлагаемого вяжущего в качестве сырьевых материалов используют портландцементный клинкер М400 ЗАО «Пикалевский цемент», доменный гранулированный шлак, конвертерный шлак ОАО «Северсталь», фосфогипс ОАО «Аммофос».

Химический анализ выбранных сырьевых компонентов принимают по среднестатистическим значениям из табл.1. Расчет и определение количественного состава долей оксидов SiO2, Al2O3, Fe2O3 компонентов вяжущего производят по табл.2, т.е. по среднестатистическим значениям. Процентное содержание компонентов вяжущего принимают по результатам расчета методом оптимизации в программе Microsoft Excel, рис.3:

Конвертерный шлак - 13,18=13,2%

Доменный шлак - 48,27=48,3%

Фосфогипс - 38,54=38,5%

Технология получения вяжущего: фосфогипс высушивают при t=100 С, размалывают до остатка на сите №008 - 9%. Доменный гранулированный и конвертерный шлаки размалывают в шаровой мельнице до удельной поверхности 4000-4300 см2/г. Дозируют молотый доменный граншлак - 48,3%, молотый конвертерный шлак - 13,2%, фосфогипс - 38,5%.

Добавляют п/ц клинкер М400 - 5% от общей массы исходных сырьевых компонентов в качестве активизатора. Сухие компоненты тщательно перемешивают и затворяют водой (В/Ц=0,41), формуют образцы - балочки размером 40×40×160 мм. Через 28 сут. твердения в нормальных условиях производят испытания образцов. Сроки схватывания: начало - через 3 ч 40 мин; конец - через 7 ч 30 мин.

Пример 2.

Для получения предлагаемого вяжущего в качестве сырьевых материалов используют портландцементный клинкер ЗАО «Пикалевский цемент», доменный гранулированный шлак, конвертерный шлак ОАО «Северсталь», фосфогипс ОАО «Аммофос».

Химический анализ сырьевых компонентов принимают по точным исследованиям лаборатории ОАО «Аммофос» (Г.Череповец), результаты анализа сведены в табл.3.

Приведенное процентное содержание оксидов пересчитывают в долях от 100% для определения соотношения оксидов в системе CaO, SiO2, Al2O3, Fe2O3, что показываем на примере состава доменного шлака.

Суммируем количество оксидов доменного шлака по данным табл.1:

39,6(СаО)+33,5(SiO2)+6,4(Al2O3)+2,145(Fe2O3)=81,645.

Из найденной суммы определяем долевой состав оксида кальция СаО:

81,645 - 100%

39,6 - х%,

отсюда СаО=X=(39,6×100)/81,645=48,5%.

Из найденной суммы определяем долевой состав оксида кальция SiO2:

81,645 - 100%

33,5 - X %,

отсюда SiO2=X=(33,5×100)/81,645=41,03%.

Из найденной суммы определяем долевой состав оксида кальция Al2O3:

81,645 - 100%

6,4 - X %,

отсюда Al2O3=X=(6,4×100)/81,645=7,84%.

Из найденной суммы определяем долевой состав оксида кальция Fe2O3:

81,645 - 100%

2,145 - X %,

отсюда Fe2O3=X=(2,145×100)/81,645=2,63%.

Проверка, суммируем полученные значения:

48,5%+41,03%+7,84%+2,63%=100%.

Для остальных сырьевых компонентов - конвертерного шлака, фосфогипса, портландцемента, долевое соотношение в системе СаО-SiO2-Al2O3-Fe2O3 определяем аналогичными расчетами, результаты сводим в таблицу 4.

Количественный состав оксидов сырьевых материалов приводят к количественному составу оксидов портландцемента, для этого выполняется расчет методом оптимизации в программе Microsoft Excel.

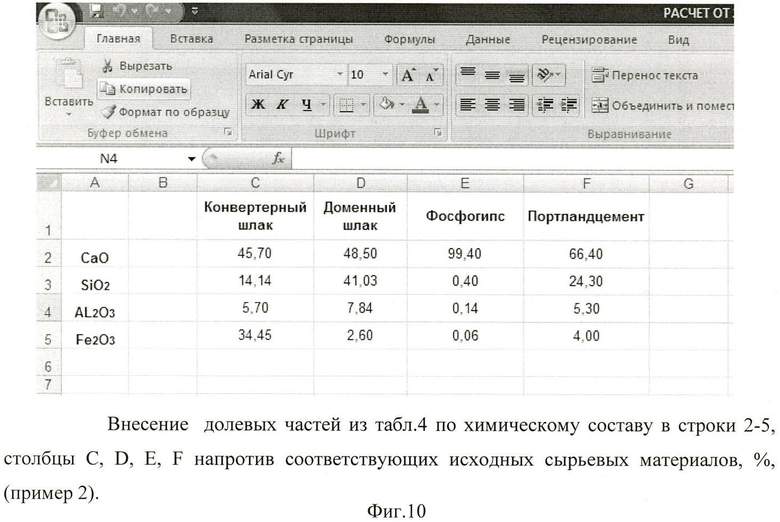

В строки 2-5, столбцы С, D, E, F заносим долевые части из табл.4 по химическому составу напротив соответствующих исходных сырьевых материалов, %, фиг.10.

В ячейке G2 для максимального приближения количественного состава СаО сырьевых компонентов к портландцементу вводится формула, фиг.11.

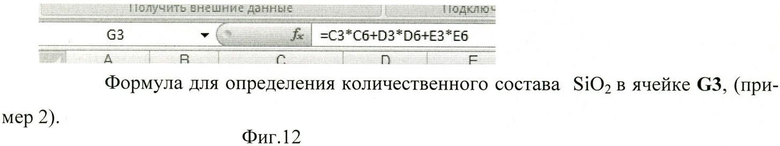

Для определения количественного состава SiO2 вводится формула в ячейку G3, фиг.12, аналогично для определения количественного состава Al2O3, Fe2O3 вводятся формулы (=C4*C6+D4*D6+E4*E6), (=C5*C6+D5*D6+E5*E6) в соответствующих ячейках G4, G5.

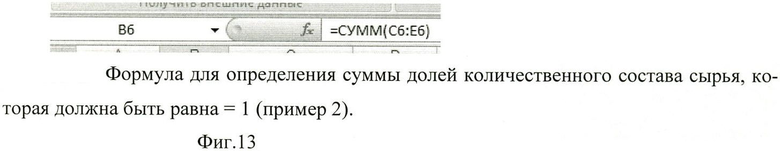

Ячейка В6 определяет сумму долей количественного состава сырья, которая должна быть равна = 1, поэтому в ячейку В6 вводится формула, фиг.13.

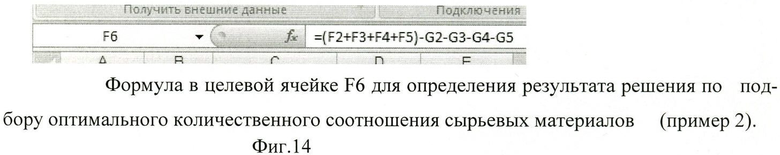

Целевая ячейка F6 определяет результат решения по подбору оптимального количественного соотношения сырьевых материалов. В целевую ячейку F6 вводим формулу, фиг.14.

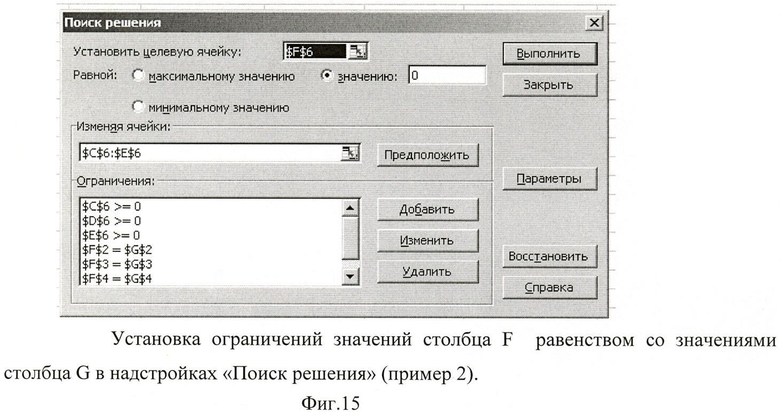

В ячейках С6, D6, Е6 определяют количественное содержание сырьевых компонентов в долях посредством подбора программой Microsoft Excel оптимальных соотношений на основании закладываемых ограничений в команде «Сервис - Поиск решения». Ограничения предполагают, что результат не может быть отрицательным, т.е. количественные значения сырьевых компонентов в ячейках С6, D6, Е6 могут быть только больше или равны нулю. Также выставляют условие, что количественный состав оксидов портландцемента в долях равен количественному составу оксидов сырьевых компонентов из табл.4. Для этого устанавливают ограничения значений столбца F равенством со значениями столбца G, фиг.15.

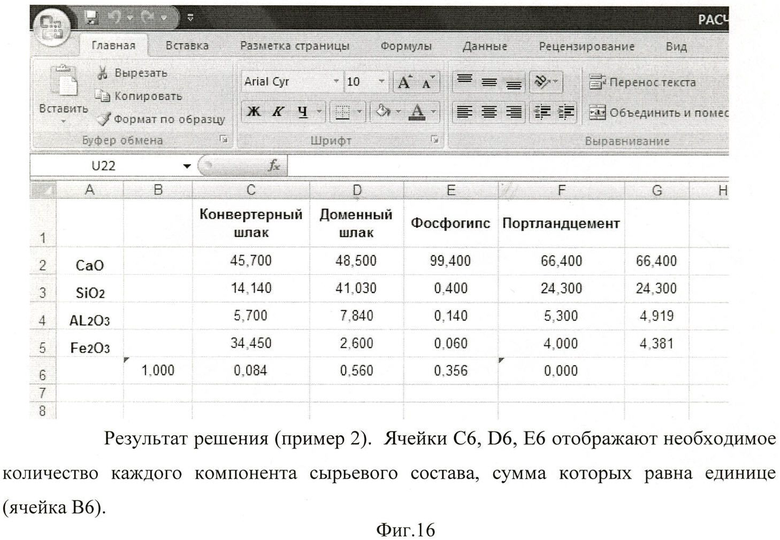

По окончании введения ограничений нажимают на кнопку «Выполнить», и программа в ячейках С6, D6, Е6 отображает необходимое количество каждого компонента сырьевого состава, сумма которых равна единице, фиг.16.

На основании выданных результатов принимаем количество каждого минерального вещества, мас.% в вяжущем:

Доменный гранулированный и конвертерный шлаки размалывают в шаровой мельнице до удельной поверхности 4300 см2/г. Дозируют молотый доменный граншлак - 56,0%, молотый конвертерный шлак - 8,4%, фосфогипс - 35,6%.

Добавляют п/ц клинкер М400 - 5% от общей массы исходных сырьевых компонентов в качестве активизатора. Сухие компоненты тщательно перемешивают и затворяют водой (В/Ц=0,41), формуют образцы - бал очки размером 40×40×160 мм. Через 28 сут. твердения в нормальных условиях производят испытания образцов.

Требуемые физико-механические характеристики вяжущего определяют по ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии», ГОСТ 310.2-76 «Методы определения тонкости помола». Результаты испытаний на прочность при сжатии образцов изготовленного и известных составов представлены в табл.5.

гипс

руемое

ный гипс

Технико-экономический эффект заключается в том, что повышается прочность на 0,9%, активность вяжущего за счет более точного расчета химических оксидов, влияющих на процессы гидратации (СаО-SiO2-Al2O3), удельной поверхности помола, достигается экономия высококачественных портландцементов, подвергаются рециклингу отходы металлургической и химической промышленности.

Источники информации

1. Авторское свидетельство СССР №695981, кл. С04В 7/14, 05.11.79.

2. Авторское свидетельство СССР №1303575, кл. С04В 7/14, 15.04.87.

3. Дворкин Л.И., Дворкин О.Л. Строительные материалы из отходов промышленности. Ростов-на-Дону, «Феникс», 2007, с.51.

4. Пащенко А.А. Физическая химия силикатов. М., «Высшая школа», 1986, с.303.

5. Сидоров В.И. Химия в строительстве. М., Издательство Ассоциация строительных вузов. 2007, с.184.

6. Каталог сопутствующей продукции и цеха шлакопереработки ОАО «Северсталь». Череповец, «Издательский дом «Череповец». 2007, с.3.

7. http://portal.domain.ammo.com/subdivisions/ac/spr/DocLib/справочник%202_6.xls.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ ЦЕМЕНТ | 2019 |

|

RU2716661C1 |

| ВЯЖУЩЕЕ ШЛАКОВОЕ | 2010 |

|

RU2448063C2 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2363673C1 |

| БЕТОННАЯ СМЕСЬ | 2013 |

|

RU2539450C2 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2473477C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

Изобретение относится к строительным материалам, а именно к составам малоклинкерных безобжиговых вяжущих материалов, и может быть использовано при производстве строительных растворов, бетонных смесей. Вяжущее включает, мас.%: молотый гранулированный доменный шлак 48,3-56,0, молотый конвертерный шлак 8,4-13,2, фосфогипс 35,6-38,5, портландцементный клинкер 5% от суммы вышеуказанных компонентов. Технический результат - повышение прочности вяжущего в условиях естественного твердения, понижение теплопроводности. 2 пр., 5 табл., 16 ил.

Вяжущее, включающее молотый гранулированный доменный шлак, молотый конвертерный шлак и двуводный гипс, отличающееся тем, что оно содержит в качестве двуводного гипса фосфогипс и дополнительно портландцементный клинкер в качестве активизатора при следующем соотношении компонентов, мас.%:

| Вяжущее | 1985 |

|

SU1303575A1 |

| Вяжущее | 1977 |

|

SU695981A1 |

| Вяжущее | 1991 |

|

SU1761706A1 |

| Вяжущее | 1990 |

|

SU1759803A1 |

| ВЯЖУЩЕЕ | 1993 |

|

RU2087439C1 |

| Элемент пароперегревателя | 1930 |

|

SU21157A1 |

| JP 55060047 A, 06.05.1980. | |||

Авторы

Даты

2013-02-27—Публикация

2010-11-15—Подача