Изобретение относится к бескоксовой металлургии, в частности к производству железа и других металлов посредством жидкофазного восстановления из железосодержащих руд, частично восстановленных руд, рудных концентратов в плазмохимическом восстановительном реакторе, основная доля энергии в который вводится посредством дугового разряда.

Способы жидкофазного восстановления металлов группы железа и соответствующие устройства на основе дуговых разрядов и плазменных дуг описаны в известной технической литературе: «Энциклопедический словарь по металлургии», т.2. Способ Ремина, М.: Интермет Инжиниринг, 2000, 414 с.; «Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981, 296 с.; «Физика и химия плазменных металлургических процессов». Под редакцией Патона Б.Е., М., Наука, 1985, 184 с., Тулин Н.А., Кудрявцев B.C., Пчелкин С.А. и др. «Развитие бескоксовой металлургии», М., Металлургия, 1987, 328 с.; Блинов В.А., Конкс Г.Я., Косач Ю.Э. и др. «Восстановление монооксида никеля природным газом при электродуговой плавке», Физика и химия обработки материалов, 1988, №6, с.30-33; Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некоторые проблемы металлургии будущего)», Ресурсы. Технологии. Экономика, №3, 2006, с.36-42; Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М.: Наука, 1982, 278 с; Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С. «Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, С.8-11.

Известные способы восстановления железа заключаются в том, что под воздействием дугового разряда железосодержащее оксидное сырье и углеродосодержащий восстановитель, помещенные в тигель, нагревают до высокой температуры, расплавляют и при взаимодействии оксида и восстановителя - углерода металл восстанавливают. При восстановлении металла образуются CO2, CO и шлак, которые отводят из реакционного пространства. При этом используют один или несколько дуговых разрядов.

Обычно устройство представляет собой электродуговую или плазменную печь, имеющую камеру с керамическим или металлическим тиглем, ванну расплава, расположенную в тигле, расположенные в печи один или несколько электродов или плазмотронов, установленные в верхней части устройства над расплавом, средства удаления из тигля и сбора металла и шлака, средства подачи исходного оксидного сырья, восстановителя и плазмообразующего газа. Для эффективного нагрева реагентов в ряде случаев используют полый электрод. Через него в тигель подают исходное железосодержащее оксидное сырье, восстановитель и плазмообразующий газ. Электрод является катодом дугового разряда. Роль анода выполняет ванна расплава, контактирующая с металлическими стенками тигля или с подовым электродом. Для пространственной стабилизации дугового разряда и перемешивания расплава в тигле используют аксиальное магнитное поле, создаваемое соленоидом, расположенным с внешней стороны тигля.

Аналогами предлагаемого изобретения являются способы и устройства для их осуществления, включающие термическую обработку железосодержащего оксидного расплава электрическими дугами в том числе дуговых плазмотронов. При этом дуги горят на ванну расплава в тигле. В начале восстановительного процесса расплав состоит из исходного железосодержащего оксидного сырья и дисперсного углеродсодержащего восстановителя. По мере восстановления железа состав расплава меняется: в расплаве образуются металлическое железо и шлак. В конце процесса расплав полностью состоит из железа и шлака.

Известны способы и устройства (Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некоторые проблемы металлургии будущего)», Ресурсы. Технологии. Экономика, №3, 2006, с.36-42), в которых мощность в расплав вводится посредством плазменной конической дуги или несколькими плазменными дугами, горящими в ряд над общей ванной.

Известны также способы и устройства, в которых энергия в расплав вводится посредством дуги постоянного тока (Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С. «Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, С.8-11) и дуг переменного тока (Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М.: Наука, 1982, 278 с., «Энциклопедический словарь по металлургии», т.2. Способ Ремина, М.: Интермет Инжиниринг, 2000, 414 с.).

Известные способы и устройства жидкофазного углетермического восстановления железа с использованием дугового и плазменно-дугового нагрева оксидного расплава, находящегося в тигле электрической печи, имеют следующие недостатки:

1. Электродуговые жидкофазные углетермические восстановительные печи имеют высокие удельные энергозатраты при получении полезного металлопродукта - железа и шлака, что обусловлено низкой скоростью восстановительного процесса (например, Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М.: Наука, 1982, 278 с., «Энциклопедический словарь по металлургии», т.2. Процесс ПЖВ «Ромелт», М.: Интермет Инжиниринг, 2000, 414 с.). Низкую скорость восстановления железа в электрических печах используют с целью уменьшения вспенивания и разбрызгивания расплава. Скорость восстановления снижают посредством укрупнения частиц углеродного восстановителя. В то же время известно, что скорость жидкофазного восстановления можно значительно увеличить, уменьшая размер частиц углерода (увеличивается реакционная поверхность). Однако на практике высокоскоростное жидкофазное восстановление с использованием мелкодисперсных частиц углеродсодержащего восстановителя (≈0,1 мм и меньше) реализовать не удается, т.к. при высокой объемной скорости восстановления происходит недопустимое вспенивание и разбрызгивание расплава.

2. Работа жидкофазных электрических печей при углетермическом восстановлении железа, несмотря на заниженную скорость восстановления, сопровождается интенсивным вспениванием расплава в тигле, что отрицательно влияет на процесс восстановления по следующим причинам:

а) при вспенивании расплава нарушаются устойчивое горение дуг и работа системы их автоматического регулирования (например, «Энциклопедический словарь по металлургии», т.2. Способ Ремина, М.: Интермет Инжиниринг, 2000, 414 с.);

б) при вспенивании расплав недостаточно прогревается, что затрудняет разделение продуктов плавки - металла и шлака (например, Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М.: Наука, 1982, 278 с.).

3. Керамический тигель электродуговых восстановительных печей при контакте с железосодержащим оксидным расплавом подвергается значительной эрозии, в результате чего происходит загрязнение получаемого металла продуктами эрозии тигля.

Таким образом, при создании электродуговых жидкофазных углетермических агрегатов для восстановления железа вышеизложенные недостатки рассмотренных известных способов и устройств ограничивают возможности по снижению энергоемкости и улучшению экологических показателей при производстве железа, имеют высокую эрозию тигля, не позволяют получить качественный металл и отделить его от шлака и не обеспечивают устойчивое горение электрической дуги.

Ближайшим прототипом предлагаемого изобретения является способ жидкофазного углетермического восстановления железа из оксидного расплава, описанный в книге Резниченко В.А., Устинова B.C., Карязина И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М.: Наука, 1982, 278 с., включающий возбуждение дуг переменного тока на общую ванну расплава, находящегося в тигле, подачу исходного железосодержащего оксидного сырья и углеродсодержащего восстановителя в расплав, нагрев и плавление железосодержащего оксидного сырья, восстановление железа, отвод газа из реакционного объема, слив и сбор полученных металла и шлака.

Ближайшим прототипом для осуществления предлагаемого способа является устройство для восстановления железа из железосодержащего оксидного расплава, описанное в вышеупомянутой книге Резниченко В.А., Устинова B.C., Карязина И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М.: Наука, 1982, 278 с., включающее керамический тигель, железосодержащий оксидный расплав, расположенный в тигле, графитовые электроды, расположенные над расплавом, электрические дуги, горящие между электродами и расплавом, патрубок для отвода газообразных продуктов реакций, средства подачи железосодержащего оксидного сырья и дисперсного углеродсодержащего восстановителя, средства для слива и сбора готового металлопродукта и шлака, источник электрического тока для питания электрических дуг.

Задача, на решение которой направлено изобретение, заключается в создании способа электродугового жидкофазного углетермического восстановления железа и устройства для его осуществления, позволяющих уменьшить энергоемкость, улучшить экологические показатели восстановительного процесса, снизить эрозию керамического тигля, повысить качество получаемых металлопродуктов и повысить устойчивость горения электрической дуги при прямом электротермическом производстве железа из железосодержащего оксидного сырья.

Техническим результатом изобретения является увеличение скорости восстановления железа из железосодержащего оксидного расплава, отсутствие вспенивания расплава в тигле печи, отсутствие контакта железосодержащего оксидного расплава с керамическим тиглем и увеличение ресурса его работы, отсутствие загрязнения получаемого металла и шлака продуктами эрозии тигля, улучшение условий разделения получаемых металлопродуктов, устойчивое горение дуги.

Увеличение скорости восстановления железа достигается тем, что в качестве восстановителя используется углеродсодержащий восстановитель в мелкодисперсном состоянии, а из работы А.А. Николаева, Д.Е. Кирпичева, А.В. Николаева, Ю.В. Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, С.30-37 следует, что объемная скорость восстановления изменяется обратно пропорционально размеру частиц восстановителя. Так при среднем размере частиц углерода 5 мм скорость восстановления железа равна 11 кг/м3·с, а при размере частиц 50 мкм - 1080 кг/м3·с, т.е. в 100 раз больше.

Вспенивание расплава в тигле печи не происходит потому, что согласно данному изобретению восстановления железа в тигле не происходит, газ (СО и СО2) в нем не выделяется, т.к. в тигель поступает восстановленное железо и шлак с расходуемой заготовки. Количество шлака, поступающего в тигель с расходуемой заготовки, зависит от содержания в оксидном сырье шлакообразующих элементов (Si, Al, Ti, V и др.) и может меняться в широких пределах - примерно от 1 до 20 - 30 мас.%. Так, железосодержащее оксидное сырье Белгородского месторождения содержит ≈ 1 мас.% шлакообразующих элементов, а железосодержащее оксидное сырье - концентрат титаномагнетита Гремяха-Вырмеского месторождения содержит ≈ 26 мас.%.

Керамический тигель не контактирует с химически активным железосодержащим оксидным расплавом, т.к. согласно данному изобретению в тигель поступают восстановленное железо и шлак с расходуемой заготовки. Отсутствие контакта тигля с железосодержащим оксидным расплавам увеличивает ресурс его работы.

Отсутствие эрозии тигля под воздействием железосодержащего оксидного расплава снижает загрязнение продуктов плавки - металла и шлака материалом тигля.

Отсутствие газовыделения и вспенивания расплава в тигле будет способствовать разделению компонентов расплава - металла и шлака по их плотности.

В отсутствие газовыделения и вспенивания расплава в тигле длина дуги будет сохраняться на постоянном уровне, что обеспечит ее устойчивое горение.

Технический результат достигается тем, что в предлагаемом способе электродугового жидкофазного углетермического восстановления железа из железосодержащего оксидного сырья, включающем возбуждение электрической дуги посредством полого электрода, расположенного над керамическим тиглем с подовым электродом, подачу железосодержащего оксидного сырья и углеродсодержащего восстановителя в область термического действия дуги, нагрев и плавление железосодержащего оксидного сырья, восстановление железа в железосодержащем оксидном расплаве с образованием металла и шлака, согласно изобретению, железосодержащее оксидное сырье и углеродсодержащий восстановитель подают в виде расходуемой стержневой заготовки, полученной из упомянутых материалов в дисперсном виде с использованием связующего вещества, которую непрерывно подают с заданной скоростью через полость электрода, выполненного с возможностью осевого перемещения, при этом восстановление железа осуществляют в железосодержащем оксидном расплаве, образованном на торце стержневой заготовки в результате теплового воздействия электрической дуги, причем ванну расплава в тигле формируют за счет поступления металла и шлака с торца стержневой заготовки и нагревают электрической дугой, при этом мощность дуги и размер частиц дисперсного углеродсодержащего восстановителя задают из условия обеспечения равных массовых скоростей плавления и восстановления железосодержащего оксидного сырья стержневой заготовки.

В устройстве для осуществления способа электродугового жидкофазного углетермического восстановления железа из железосодержащего оксидного сырья, содержащем керамический тигель с подовым электродом, полый электрод, расположенный над тиглем, механизм для осевого перемещения полого электрода, источник электрического питания дуги, подключенный к полому электроду и подовому электроду тигля, отличающемся тем, что оно снабжено средством для подачи расходуемой стержневой заготовки, полученной из дисперсных железосодержащего оксидного сырья и углеродсодержащего восстановителя с использованием связующего и помещенной в теплоизолирующий экран, механизмом для продольного перемещения теплоизолирующего экрана и механизмом для продольно-вращательного перемещения заготовки через теплоизолирующий экран и полость электрода в дуговой разряд с обеспечением восстановления железа в железосодержащем оксидном расплаве на торце заготовки, причем торец теплоизолирующего экрана углублен в полость электрода на расстояние h=d/2, где d - диаметр полости электрода, а полый электрод и механизм его осевого перемещения закреплены в корпусе, который посредством камеры объединен с тиглем с образованием герметичного реакционного объема.

Сущность изобретения

При углетермическом восстановлении железа из железосодержащего оксидного сырья в слое расплава на торце заготовки образуются металл, шлак и газы (СО и СО2). Металл и шлак под действием силы тяжести и газодинамической силы газов, образующихся в слое расплава заготовки и направленных в сторону тигля, поступают в тигель и формируют в нем металлический и шлаковый расплавы. Углетермическое восстановление железа не в объеме расплава тигля, а в слое расплава на торце заготовки позволяет вести процесс при экстремально высокой скорости восстановления без вспенивания и разбрызгивания расплава в тигле. Высокая объемная скорость восстановления на торце заготовки достигается использованием мелкодисперсных частиц углеродсодержащего восстановителя в результате увеличения реакционной поверхности оксид - углерод. Увеличение скорости восстановления позволяет снизить тепловые потери и уменьшить энергоемкость процесса. Экологические показатели восстановления железа в предлагаемом изобретении также будут улучшены, так как при уменьшении энергоемкости снижаются вредные выбросы в атмосферу.

Расплав в тигле в данном изобретении формируется из металла и шлака, поступающих с заготовки, и поэтому относительно спокоен по сравнению с «кипящей» ванной (прототипа), в объеме которой осуществляется восстановительный процесс. Спокойная ванна данного изобретения позволит эффективно разделить металл и шлак. При этом тигель не контактирует с железосодержащим оксидным расплавом, что значительно снижает эрозию тигля. Качество металла улучшится в результате снижения загрязнения металла продуктами эрозии тигля. Кроме того, ведение восстановительного процесса без вспенивания и разбрызгивания расплава в тигле положительно отразится на работе системы автоматического регулирования параметров дугового разряда.

Все вышеизложенное приведет к улучшению технико-экономических показателей - себестоимости, капитальных и эксплуатационных затрат получения железа, качества получаемых металла и шлака, как сырья для производства сопутствующих железу элементов: титана, ванадия и др.

Используемые термины и определения

Железосодержащее оксидное сырье - минеральное или техногенное сырье на основе оксидов железа.

Углеродсодержащий восстановитель - уголь, графит, коксик, сажа и др.

Восстановительная электродуговая печь, плазмохимический восстановительный реактор - металлургический агрегат, предназначенный для восстановления металлов из оксидного сырья, главным источником теплоты в котором является электрическая дуга.

Электрическая дуга, дуговой разряд, плазменная дуга - газовый электрический разряд, характеризующийся низким напряжением 10-103 В и большим током 10-105 А.

Расходуемая стержневая заготовка - твердый цилиндр, образованный из дисперсных железосодержащего оксидного сырья и углеродсодержащего восстановителя с использованием связующего вещества.

Механизм подачи, перемещения - устройство, позволяющее перемещать расходуемую заготовку, экран заготовки и электрод дуги с заданными продольной и вращательной скоростями.

Полый электрод - электрод дугового разряда угольный, графитированный или металлический с осевым каналом.

Описание чертежей

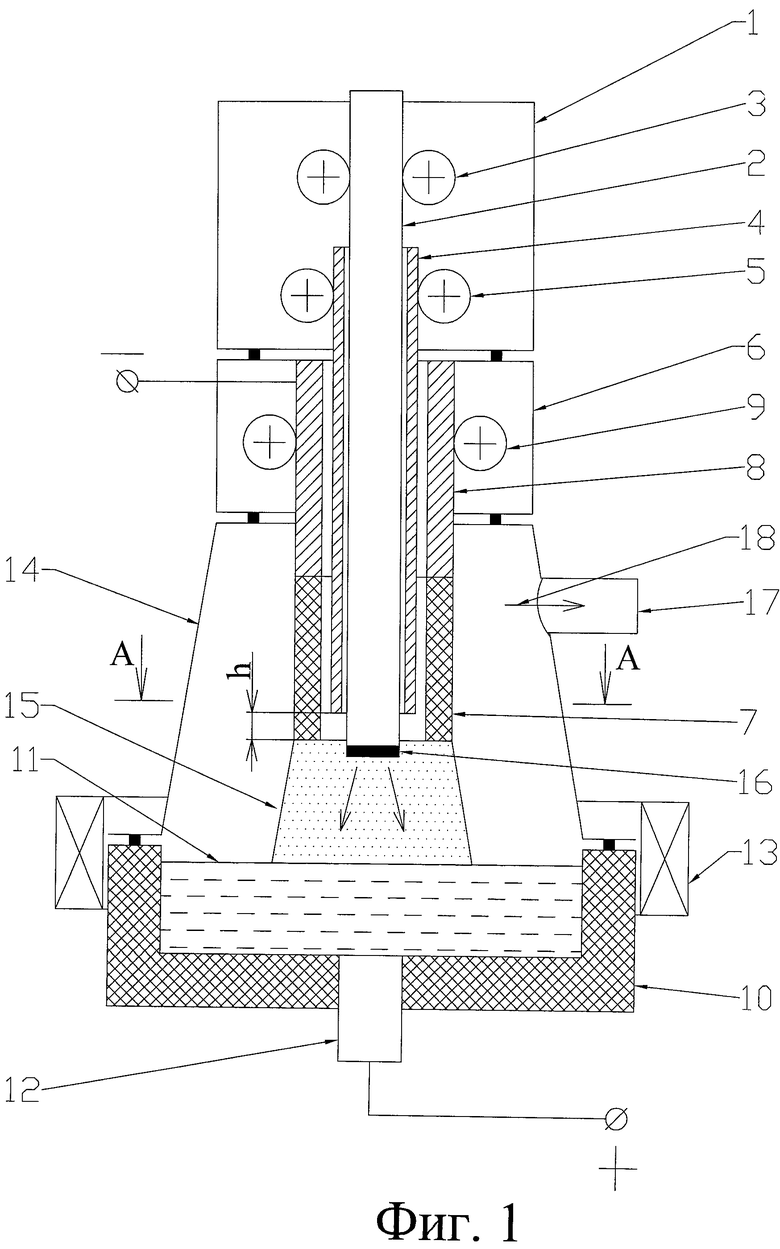

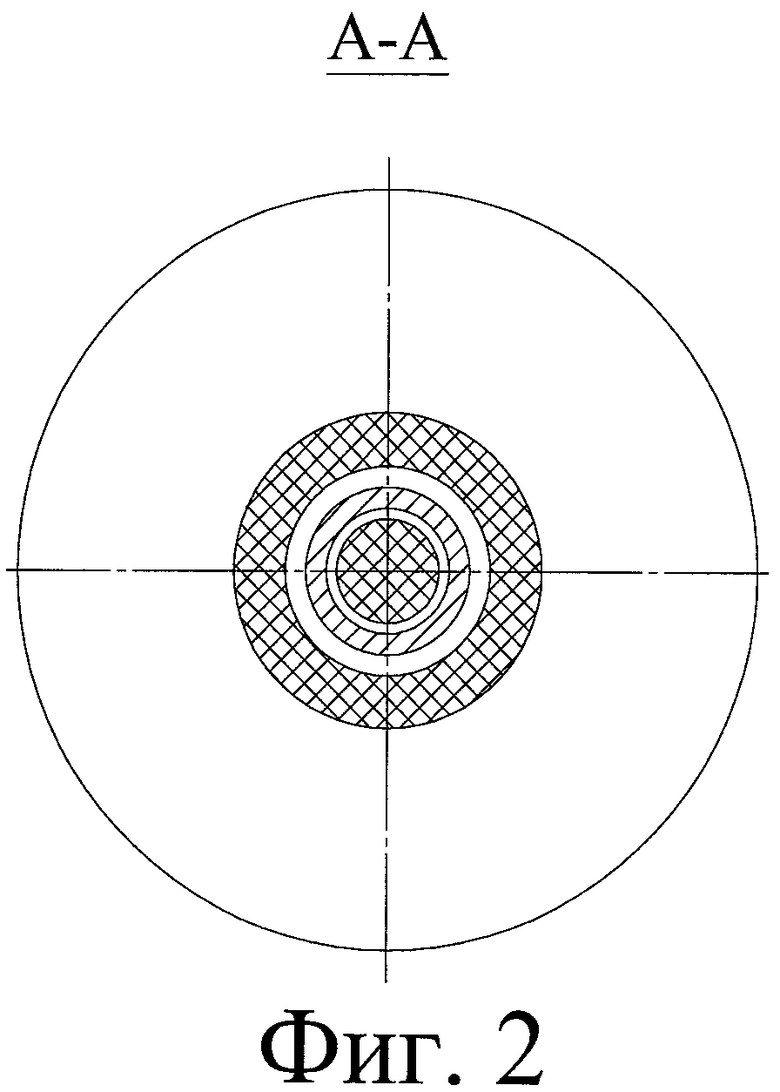

На фиг.1 представлен вертикальный разрез устройства для осуществления электродугового жидкофазного углетермического восстановления железа из железосодержащего оксидного сырья. На фиг.2 представлено горизонтальное сечение устройства по А-А.

Устройство, представленное на фиг.1 и 2, включает два коаксиально расположенных блока: блок полого электрода и блок тигля. Блок полого электрода включает полый электрод 7, закрепленный на электрододержателе 8, снабженном механизмом 9 для продольного перемещения электрододержателя совместно с электродом 7, охлаждаемый металлический тепловой экран 4, установленный в полости электрода 7, через который в дуговой разряд 15 подают расходуемую заготовку 2. Тепловой экран 4 снабжен механизмами 3 для продольно-вращательного перемещения расходуемой заготовки 2 в тепловом экране и 5 для продольного перемещения теплового экрана 4 в электроде 7. Тепловой экран 4 и механизмы перемещения расходуемой заготовки и теплового экрана 3 и 5 расположены в герметичном корпусе корпуса 1. Электрододержатель 8 и механизм его перемещения 9 расположены в герметичном корпусе 6, сочлененном с корпусом 1.

Блок тигля включает соосно расположенный с полым электродом 7 керамический тигель 10, в котором находятся металлический и шлаковый расплавы 11. В нижней части тигля расположен подовый электрод 12 для подвода тока к расплаву. С внешней стороны тигля расположен соленоид 13. Блок тигля посредством камеры 14 объединен с блоком электрода, образуя герметичный реакционный объем. Камера имеет патрубок 17 для отвода газа 18. Между расплавом 11 и электродом 7 возбуждают дуговой разряд 15, стабилизированный магнитным полем, создаваемым соленоидом 13. Электрод 7 соединяют с отрицательным полюсом источника постоянного тока (на фиг. не показан), а подовый электрод 12 - с положительным полюсом. На нижнем торце расходуемой заготовки 2, взаимодействующей с дуговым разрядом 15, образуется слой оксидного расплава 16, удерживаемый на расходуемой заготовке 2 силами поверхностного натяжения. Восстановленный металл - железо и шлак 16 с расходуемой заготовки 2 поступают в тигель 10. Металл в тигле скапливается на дне тигля и непрерывно или периодически сливается посредством сливного устройства, расположенного в нижней части тигля (на фиг. не показано). В случае образования в тигле значительного количества шлака устройство снабжают сливным средством для шлака (на фиг. не показано).

Устройство, представленное на фиг.1 и 2, функционирует следующим образом. Вначале в тигель 10 устройства через шлюз (на фигурах не показан) загружают металлическую «затравку». Между «затравкой» и полым электродом 7 возбуждают дуговой разряд 15 и наводят «болото». После наведения «болота» расходуемую заготовку 2 при помощи механизма 3 непрерывно с заданной скоростью подают через полость электрода 7 и экран 4 в дуговой разряд 15. Нижний торец экрана 4 углубляют в полость электрода 7 на расстояние h=d/2, где d - внешний диаметр полости электрода. При углублении экрана на h>d/2 заготовка будет перегреваться от излучения электрода, а при углублении h<d/2 возникнет вероятность возбуждения дуги на экран.

Под воздействием теплоты дугового разряда 15 торец расходуемой заготовки 2 плавится с образованием слоя оксидного расплава 16. В образовавшемся слое расплава частицы углерода, входящие в состав расходуемой заготовки 2, восстанавливают железо. Расплавленные восстановленное железо и шлак с торца расходуемой заготовки 2 под действием силы тяжести и газодинамической силы образующихся на торце заготовки газов (СО, СО2) поступают в тигель 10, формируя расплав 11, состоящий из металлической и шлаковой фаз. Восстановленный металл, как более тяжелая фракция расплава, будет скапливаться в нижней, а шлак - в верхней части тигля 10. Металл и шлак периодически или постоянно сливаются в соответствующие приемники (на фиг. не показаны).

Устройство снабжено дуговой камерой 14, к нижней части которой герметично крепится тигель 10, а к верхней части герметично крепится корпус 6 полого электрода 7. Камера 14 имеет патрубок 17 для отвода образующихся газов (СО, СО2) из реакционного объема устройства.

Как было изложено выше, расходуемую заготовку 2 изготовляют из дисперсных железосодержащего оксидного сырья и углеродсодержащего восстановителя с использованием связующего вещества. Соотношение железосодержащего оксидного сырья и углеродсодержащего восстановителя устанавливают на основании термодинамического расчета из условия полного восстановления железа. Например, для гематита (Fе2О3) отношение массы оксида к массе углерода равно 4,5. В стационарном режиме восстановления железа массовая скорость плавления железосодержащего оксидного сырья заготовки должна быть равна массовой скорости восстановления (исчезновения) железосодержащего оксидного сырья. Массовая скорость плавления железосодержащего оксидного сырья заготовки определяется мощностью дуги. Массовая скорость восстановления железосодержащего оксидного сырья заготовки определяется размером частиц углеродсодержащего восстановителя, входящих в состав заготовки. Мощность дуги устанавливают такой, чтобы обеспечить необходимый тепловой поток в торец заготовки для образования слоя оксидного расплава и восстановления железа. Например, при восстановлении гематита необходимое количество энергии, которую нужно передать заготовке, равно 7,1 МДж/кг восстановленного железа. При меньшем количестве энергии, переданной заготовке от дуги, железо не будет полностью восстанавливаться, а при большем - расплав на торце заготовки будет перегреваться, что приведет к значительным потерям железа при его испарении. Энергия заготовке передается посредством конвективного и лучистого теплообмена с плазмой столба дуги, а также за счет электропереноса в катодном и анодном пятнах, образующихся на слое расплава заготовки, и прохождения через расплав электрического тока.

При диаметре заготовки 10 см и производительности процесса по железу, равной 120 кг/час, необходимая мощность, передаваемая дугой заготовке при восстановлении гематита, составляет 237 кВт. Для данной производительности восстановления железа - 120 кг/час скорость восстановления железосодержащего оксидного сырья заготовки будет равна скорости плавления железосодержащего оксидного сырья при размере частиц углеродсодержащего восстановителя, входящих в состав заготовки, равном 30 мкм.

Энергоемкость по электричеству при тепловом КПД дуги 50% (50% энергии дуги передается заготовке) составляет 14,2 МДж/кг железа (энергоемкость производства чугуна в доменной печи равна 25-30 МДж/кг). Мощность, потребляемая дугой для рассмотренного случая, равна 474 кВт.

Как было отмечено выше, массовая скорость восстановления железосодержащего оксидного расплава, т.е. скорость его исчезновения, должна быть равна скорости образования железосодержащего оксидного расплава при взаимодействии заготовки с дугой. При скорости восстановления (исчезновения) меньше скорости образования расплава не восстановленный железосодержащий оксидный расплав заготовки будет переходить в тигель, что приведет к нарушению устойчивой работы устройства вследствие вспенивания ванны при довосстановлении железа. Превышение скорости восстановления (исчезновения) расплава над скоростью его образования будет приводить к уменьшению толщины железосодержащего оксидного слоя на торце заготовки, что существенно не повлияет на работу устройства.

Предлагаемое изобретение позволяет:

1. Снизить удельные энергозатраты при восстановлении железа.

2. Устранить вспенивание расплава в тигле и создать условия для требуемого нагрева металла и шлака.

3. Снизить эрозию керамического тигля.

4.Улучшить качество получаемого железа и обеспечить эффективное разделение продуктов плавки - металла и шлака.

5. Обеспечить устойчивое горение дугового разряда.

6. Улучшить экологические показатели процесса.

Изобретение может быть использовано на металлургических предприятиях для прямого получения из дисперсных железосодержащего оксидного сырья и углеродсодержащего восстановителя железа, стали и сплавов сложной композиции, в том числе природно-легированных, а также шлака как сырья для производства титана, ванадия и др. металлов.

Промышленная применимость изобретения определяется также широким использованием в промышленности отдельных элементов изобретения, как это следует из описания устройства для осуществления предлагаемого способа восстановления железа, но в других сочетаниях и с другими техническими результатами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСТИГЕЛЬНОГО ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486259C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО УГЛЕТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ТИТАНОМАГНЕТИТА С ПОЛУЧЕНИЕМ МЕТАЛЛОПРОДУКТА В ВИДЕ ПОРОШКА И ГРАНУЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476601C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384625C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296165C2 |

| УСТРОЙСТВО ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ | 2006 |

|

RU2318876C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА ПРИРОДНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352643C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586190C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ НЕФЕЛИНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688083C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2326173C2 |

Изобретение относится к бескоксовой металлургии, в частности к производству железа и сплавов на его основе посредством электродугового жидкофазного углетермического восстановления. Железосодержащее оксидное сырье и углеродсодержащий восстановитель подают в область термического действия дуги в виде расходуемой стержневой заготовки, полученной из упомянутых материалов в дисперсном виде с использованием связующего вещества. Заготовку непрерывно подают с заданной скоростью через полость электрода, расположенного над керамическим тиглем и выполненного с возможностью осевого перемещения. При этом восстановление железа осуществляют в железосодержащем оксидном расплаве, образованном на торце стержневой заготовки, в результате теплового воздействия электрической дуги. Причем ванну расплава в тигле формируют за счет поступления металла и шлака с торца стержневой заготовки и нагревают электрической дугой. Мощность дуги и размер частиц дисперсного углеродсодержащего восстановителя задают из условия обеспечения равных массовых скоростей плавления и восстановления железосодержащего оксидного сырья стержневой заготовки. Изобретение позволяет снизить удельные энергозатраты при восстановлении железа, снизить эрозию керамического тигля, улучшить качество получаемого железа, улучшить экологические показатели процесса. 2 н.п. ф-лы, 2 ил.

1. Способ электродугового жидкофазного углетермического восстановления железа из железосодержащего оксидного сырья, включающий возбуждение электрической дуги посредством полого электрода, расположенного над керамическим тиглем с подовым электродом, подачу железосодержащего оксидного сырья и углеродсодержащего восстановителя в область термического действия дуги, нагрев и плавление железосодержащего оксидного сырья, восстановление железа в железосодержащем оксидном расплаве с образованием металла и шлака, отличающийся тем, что железосодержащее оксидное сырье и углеродсодержащий восстановитель подают в виде расходуемой стержневой заготовки, полученной из упомянутых материалов в дисперсном виде с использованием связующего вещества, которую непрерывно подают с заданной скоростью через полость электрода, выполненного с возможностью осевого перемещения, при этом восстановление железа осуществляют в железосодержащем оксидном расплаве, образованном на торце стержневой заготовки в результате теплового воздействия электрической дуги, причем ванну расплава в тигле формируют за счет поступления металла и шлака с торца стержневой заготовки и нагревают электрической дугой, при этом мощность дуги и размер частиц дисперсного углеродсодержащего восстановителя задают из условия обеспечения равных массовых скоростей плавления и восстановления железосодержащего оксидного сырья стержневой заготовки.

2. Устройство для электродугового жидкофазного углетермического восстановления железа из железосодержащего оксидного сырья, содержащее керамический тигель с подовым электродом, полый электрод, расположенный над тиглем, механизм для осевого перемещения полого электрода, источник электрического питания дуги, подключенный к полому электроду и подовому электроду тигля, отличающееся тем, что оно снабжено средством для подачи расходуемой стержневой заготовки, полученной из дисперсных железосодержащего оксидного сырья и углеродсодержащего восстановителя с использованием связующего и помещенной в теплоизолирующий экран, механизмом для продольного перемещения теплоизолирующего экрана и механизмом для продольно-вращательного перемещения заготовки через теплоизолирующий экран и полость электрода в дуговой разряд с обеспечением восстановления железа в железосодержащем оксидном расплаве на торце заготовки, причем торец теплоизолирующего экрана углублен в полость электрода на расстояние h=d/2, где d - диаметр полости электрода, а полый электрод и механизм его осевого перемещения закреплены в корпусе, который посредством камеры объединен с тиглем с образованием герметичного реакционного объема.

| Развитие бескоксовой металлургии | |||

| / Под ред | |||

| Тулина Н.А., Майера К | |||

| М | |||

| - Металлургия, 1987, с.77 | |||

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| ШТАММ КУЛЬТИВИРОВАННЫХ КЛЕТОК РАСТЕНИЙ SERRATULA CORONATA L. | 2005 |

|

RU2296155C1 |

| Триерная поверхность | 1977 |

|

SU663450A1 |

| Способ получения нанокапсул солей металлов в каррагинане | 2016 |

|

RU2627578C1 |

Авторы

Даты

2013-02-27—Публикация

2011-03-16—Подача