Область техники, к которой относится изобретение

Это изобретение относится к извлечению трихлорида монобутилолова (далее обозначаемого также "МБТХ") из отходящего потока способа нанесения покрытия химическим парофазным осаждением (далее обозначаемого также "CVD"), применяемого для нанесения пленки оксида олова на подложку, и в частности, к извлечению МБТХ и метилизобутилкетона (далее обозначаемого также "МБИК") из отходящего потока способа нанесения покрытия CVD, применяемого для нанесения пленки оксида олова, допированного фтором, на стеклянную ленту, и к введению извлеченных МБТХ и МБИК в способ нанесения покрытия CVD, или способ нанесения покрытия, подобный CVD.

Уровень техники

Экзогенные покрытия наносят на стеклянные листы для селективного регулирования ультрафиолетового излучения, видимого света и инфракрасной энергии, например, оксид олова, допированный фтором, наносят способом покрытия химическим парофазным осаждением на стеклянную ленту для отражения инфракрасной энергии. Покрытие представляет коммерческий интерес, потому что оно отражает инфракрасную энергию для уменьшения затрат на отопление в течение зимних месяцев и снижает нагрузку на воздушные кондиционеры в течение летних месяцев. В дополнение к отражению инфракрасной энергии оксид олова, допированный фтором, является электропроводящим, что делает его полезным при изготовлении фотогальванических элементов и стекла с электрическим обогревом, используемым для незапотевающих дверей промышленных рефрижераторов и системы нагрева для удаления запотевания и льда с остекления самолета.

Хотя доступные в настоящее время способы покрытия CVD для нанесения оксида олова являются коммерчески приемлемыми, существуют ограничения. В частности, способы нанесения покрытия CVD обычно содержат испарение предшественников покрытия, включающих МБТХ, МБИК и воду (далее обозначаемую также "H2O"), для осаждения пленки оксида олова и добавление трифторуксусной кислоты (далее обозначаемой также "ТФУК"), для осаждения пленки оксида олова, допированного фтором. Специалисты в данной области техники понимают, что МБИК, среди прочего, стабилизирует раствор покрытия и повышает растворимость ТФУК в МБТХ. Выход способа нанесения CVD при осаждении пленки оксида олова составляет менее 15%, это приводит к присутствию более 85% МБТХ из предшественника покрытия в отходящем потоке пара.

Вытяжные линии расположены рядом с зоной нанесения покрытия или областью нанесения покрытия для удаления отходящего потока пара. Как будет более подробно обсуждено ниже, часть отходящего потока пара конденсируют, а часть отходящего потока пара отверждают и улавливают тканевыми фильтрами. Обычная практика состоит в сжигании конденсата и захоронении твердых отходов в соответствии с федеральным природоохранным законодательством, нормативными актами штата и местными нормативными актами.

Специалистам в данной области техники понятно, что в настоящее время МБТХ является самым дорогим компонентом предшественников покрытия. Поэтому представляется предпочтительным предложить систему и/или осуществить в установке нанесения покрытия, или в установке химического извлечения способ регенерации большей части, если не всего МБТХ, из отходящих паров покрытия и вводить регенерированный МБТХ назад в способ нанесения покрытия.

Раскрытие изобретения

Это изобретение относится к способу извлечения МБТХ из отходящего потока способа химического парофазного осаждения, используемого для осаждения оксида олова на поверхность нагретого стеклянного изделия. Способ включает, среди прочего, охлаждение отходящего потока пара до температуры 50-190° Фаренгейта ("F"), для получения охлажденного отходящего пара, содержащего жидкие отходы и аэрозоль; фазовое разделение жидких отходов; извлечение жидких отходов с плотностью, равной или большей 1,02 г/см3, представляющих собой жидкие отходы регенерированного МБТХ, из подвергнутых фазовому разделению жидких отходов, и дистилляции жидких отходов регенерированного МБТХ для извлечения регенерированного жидкого МБТХ из жидких отходов регенерированного МБТХ, причем регенерированный жидкий МБТХ содержит более 90 мас.% МБТХ.

Кроме того, изобретение относится к способу нанесения покрытия из оксида олова на нагретое стеклянное изделие. Способ включает, среди прочего, смешивание предшественников, содержащих, по меньшей мере, трихлорид монобутилолова, обозначаемый далее как МБТХ, для создания первой композиции покрытия; перемещение стеклянного изделия и зоны нанесения покрытия относительно друг друга; нанесение первой композиции покрытия на поверхность нагретого стеклянного изделия и удаление отходящего потока пара из зоны нанесения покрытия; охлаждение отходящего пара до температуры 50-190° Фаренгейта ("F"), для получения охлажденного отходящего пара, содержащего жидкие отходы и аэрозоль; фазовое разделение жидких отходов; извлечение жидких отходов с плотностью, равной или большей 1,02 г/см3 из подвергнутых фазовому разделению жидких отходов, для получения жидких отходов регенерированного МБТХ; дистилляцию жидких отходов регенерированного МБТХ для извлечения регенерированного жидкого МБТХ из жидких отходов регенерированного МБТХ, причем регенерированный жидкий МБТХ содержит более 80 мас.% МБТХ, и смешивание предшественников и регенерированного жидкого МБТХ в количестве, необходимом для получения второй композиции покрытия.

Кроме того, изобретение относится к изделию с покрытием, полученному согласно вышеописанному способу нанесения покрытия из оксида олова на нагретое стеклянное изделие.

Краткое описание чертежей

Фиг.1 представляет частичный поперечный разрез, вид сбоку, камеры формирования стекла известного уровня техники, с оборудованием для химического парофазного осаждения, которое может быть использовано в осуществлении изобретения.

Фиг.2-4 являются увеличенным местным видом стекла с покрытием известного уровня техники, которые могут быть изготовлены способом изобретения.

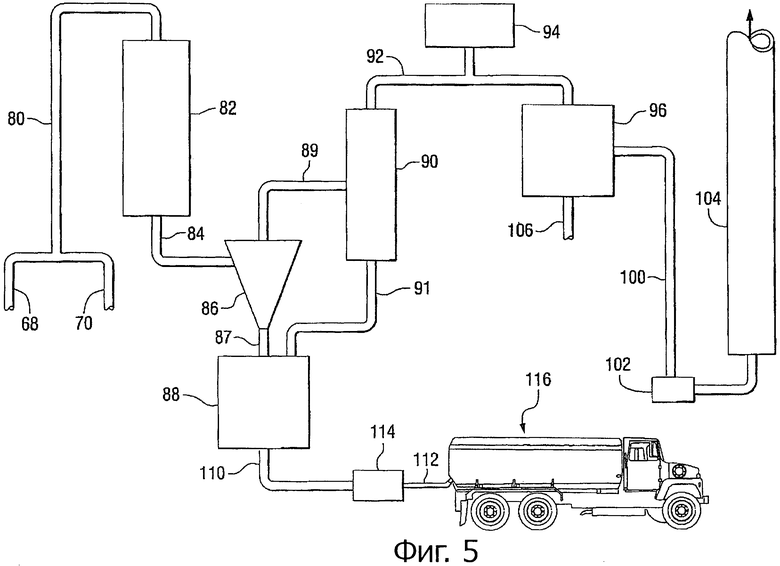

Фиг.5 представляет технологическую схему системы для разделения отходящего потока химического парофазного осаждения оборудования фиг.1 на жидкие отходы, твердые отходы и газообразные отходы в соответствии с изобретением.

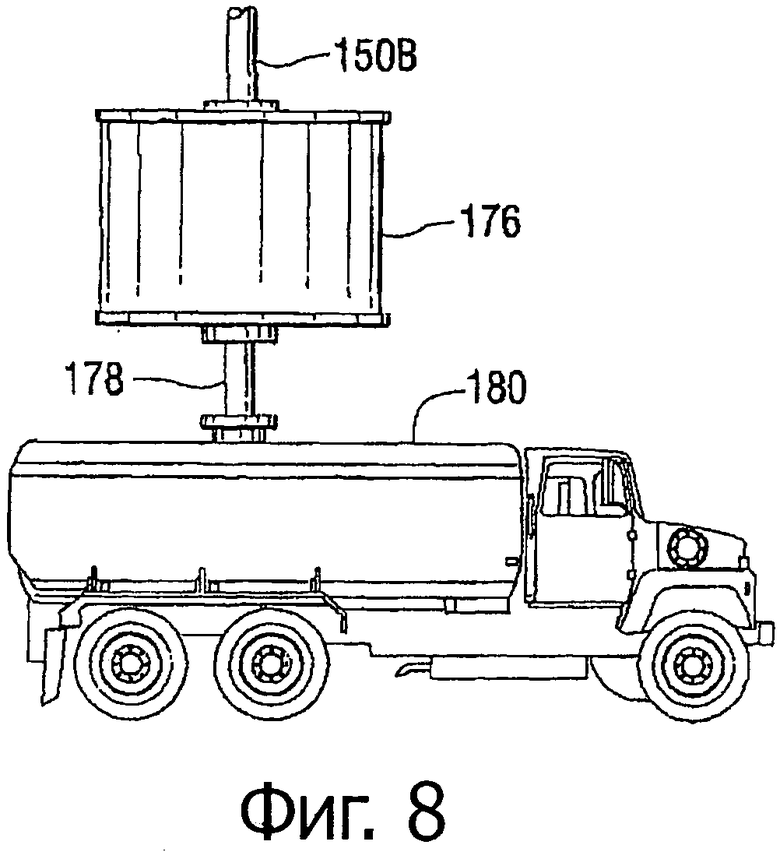

Фиг.6-9 являются технологическими схемами не ограничивающих примеров осуществлений систем извлечения изобретения для регенерации трихлорида монобутилолова из извлеченных жидких отходов, например, системой фиг.5 из отходящего потока оборудования химического парофазного осаждения, например, оборудования химического парофазного осаждения, представленного на фиг.1.

Осуществление изобретения

В соответствии с использованием в описании термины, относящиеся к пространству или направлению, такие как "внутренний", "внешний", "левый", "правый", "вверх" "вниз", "горизонтальный", "вертикальный", и т.п., в изобретении применяются как указано на чертежах. Однако следует понимать, что изобретение может допускать различные альтернативные ориентации и, соответственно, такие термины нельзя рассматривать как ограничивающие. Кроме того, все числа, выражающие размеры, физические характеристики и т.д., используемые в описании и формуле изобретения, следует рассматривать, как предваряемые во всех случаях термином "около". Соответственно, если не оговорено иное, числовые значения, приведенные в последующем описании и формуле изобретения, могут изменяться в зависимости от требуемых и/или желательных свойств, которые получаются в соответствии с настоящим изобретением. По меньшей мере, и не в качестве попытки ограничить применение теории эквивалентов к объему притязаний формулы изобретения, каждое числовое значение должно быть рассмотрено, по меньшей мере, с учетом представленных значащих цифр и с применением обычных методов округления. Кроме того, следует понимать, что все диапазоны, раскрытые в описании, включают все поддиапазоны, включенные в них. Например, указанный диапазон "1-10", следует рассматривать, как включающий все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более и заканчивающиеся максимальным значением 10 или менее, например, 1-6,7, или 3,2-8,1, 5,5-10. Кроме того, в соответствии с использованием в описании термин "помещенный на", "нанесенный на" "осажденный на" и "размещенный на" означает помещенный, нанесенный, осажденный и размещенный на, но не обязательно в контакте с поверхностностью. Например, одна поверхность, изделие, пленка или компонент "помещенная на", "нанесенная на" "осажденная на" и "размещенная на" другую поверхность, изделие, пленку или компонент изделия не исключает присутствия материалов между поверхностями изделий или между компонентами изделия, соответственно.

До обсуждения нескольких не ограничивающих осуществлений изобретения, подразумевается, что изобретение не ограничено при его применении деталями определенных не ограничивающих осуществлений, представленных и обсужденных в описании, так как возможны другие осуществления изобретения. Кроме того, терминология используется в описании для обсуждения изобретения для описания, но не ограничения. Кроме того, если не оговорено иное, в последующем обсуждении одинаковые числа относятся к одинаковым элементам.

Не ограничивающие осуществления изобретения включают извлечение МБТХ и МБИК из отходящего потока способа нанесения покрытия химическим парофазным осаждением, используемого для осаждения пленки или слоя допированного или недопированного оксида олова на поверхность подложки. Следует понимать, что изобретение не ограничено способом нанесения покрытия CVD, подложкой, слоем покрытия и/или продуктом с покрытием. В частности, тип способа нанесения покрытия может быть раскрытым, но не ограниченным в известном уровне техники, например, US 3,660,061; 4,853,257 и 5,863,337, тем самым указанные патенты включены ссылкой, и подложкой может быть любое стеклянное изделие, например, но не ограниченное стеклянным листом, стеклянной бутылкой или непрерывной стеклянной лентой. Покрытие может быть, но не ограничено, пленкой оксида олова на стеклянной подложке; пленкой оксида олова на антирадужной пленке на стеклянной подложке; пленкой допированного оксида олова на стеклянной подложке, например, но не ограниченное стеклом с покрытием Sungate® 300, продаваемым PPG Industries, Inc, которое содержит пленку оксида олова, допированного фтором на поверхности стеклянной подложки, и пленкой оксида олова, допированного фтором, на стеклянной подложке, например, но не ограниченное стеклом с покрытием Sungate® 500, продаваемым PPG Industries, Inc, которая включает пленку оксида олова, допируемого фтором, на антирадужной пленке на поверхности стеклянной подложки. Продукты с покрытием могут включать, но не ограничены остеклением с покрытием, бутылками с покрытием, фотогальваническими элементами, стеклом с электрообогревом для незапотевающих дверей промышленных рефрижераторов и остекления самолета.

В одном не ограничивающем осуществлении изобретение выполняют для извлечения МБТХ и МБИК из отходящего потока способа нанесения покрытия CVD, для осаждения оксида олова, допированного фтором, на пленку антирадужного покрытия, осажденную на поверхность стеклянной ленты. Как видно из фиг.1, поверхность 20 стеклянной ленты 22 движется по направлению стрелки 23, находясь на поверхности расплавленного металла 24, находящегося в камере 26 формирования стекла, например, но не ограниченной типом, раскрытым в US 3,333,936 и 4,402,722; тем самым раскрытие патентов включено ссылкой. При движении стеклянной ленты 22 под устройством 28 нанесения покрытия CVD наносят антирадужную пленку 30 на поверхность 32 стеклянной ленты 22 (см. также фиг.2). Непрерывное движение стеклянной ленты 22 в направлении стрелки 23 продвигает стеклянную ленту 22 под устройство 34 нанесения покрытия CVD для нанесения пленки 36 оксида олова, допированного фтором (см. фиг.2) на поверхность 38 антирадужной пленки 30.

В предпочтительном осуществлении изобретения тип антирадужной пленки 30 является градиентным слоем оксида олова и оксида кремния, раскрытым в US 5,356,718 и 5,863,337; тем самым раскрытие патентов включено ссылкой. Процентное содержание оксида кремния в антирадужной пленке 30 снижается с увеличением расстояния от поверхности 32 стеклянной ленты 22 для создания антирадужной пленки 30 с градиентом с содержанием оксида кремния около 100% на поверхности 32 стеклянной ленты и около 100% оксида олова на поверхности 38 антирадужной пленки 30 (см. фиг.2). Для детального обсуждения химизма и нанесения антирадужной пленки 30 может быть сделана ссылка на US 5,356,718 и 5,863,337.

Следует понимать, что изобретение не ограничено антирадужной пленкой с градиентом, и в изобретении предполагается наличие антирадужного слоя, содержащего несколько гомогенных пленок оксида кремния и оксида олова. Более точно и без ограничения изобретения, представленный на фиг.3, является антирадужным слоем 42. Антирадужный слой 42 включает пленки оксида олова 44 и 46, разделенные пленками оксида кремния 50 и 51. Для детального обсуждения антирадужных слоев с несколькими гомогенными пленками оксида кремния и пленками оксида олова, можно указать заявку US 09/434,823, поданную 5 ноября 1999, таким образом заявка включена ссылкой. При необходимости антирадужная пленка 30 и слой 42 могут отсутствовать и пленка 36 оксида олова или оксида олова, допированного фтором, может быть нанесена непосредственно на поверхность 32 стеклянной ленты 22, как показано на фиг.4.

Обращаясь к фиг.1, устройство 28 нанесения покрытия CVD для нанесения антирадужной пленки 30 (см. фиг.2), или слоя 42 (см. фиг.3) имеет вытяжную линию на входе и на выходе каждой зоны нанесения покрытия, например, не ограничивающие изобретение вытяжная линия 54 на входе и вытяжная линия 56 на выходе вблизи зоны 58 нанесения покрытия, и вытяжная линия 60 на входе и вытяжная линия 62 на выходе вблизи зоны 64 нанесения покрытия. При необходимости зона 66 нанесения покрытия может быть размещена между вытяжными линиями 56 и 60. Отходящие потоки вытяжных линий 54, 56, 60 и 62 удаляются всеми подходящими способами и в соответствии с федеральным природоохранным законодательством, нормативными актами штата и местными нормативными актами.

Возвращаясь к фиг.1, устройство 34 для нанесения покрытия CVD для нанесения пленки 36 оксида олова, допированного фтором (см. фиг.2-4), имеет вытяжную линию на входе и на выходе каждой зоны нанесения покрытия, например, не ограничивающие изобретение вытяжную линию 68 на входе и вытяжную линию 70 на выходе вблизи с зоной 72 нанесения покрытия. Следует понимать, что изобретение не ограничено числом зон нанесения покрытия, и устройство 34 нанесения покрытия CVD может иметь 2 или большее число зон нанесения покрытия и вытяжных линий на входе и на выходе, связанными с каждой зоной нанесения покрытия. Отходящие потоки из вытяжных линий 68 и 70 обрабатывают в соответствии с изобретением, как обсуждено ниже.

В одном не ограничивающем осуществлении изобретения, предшественники покрытия МБТХ, МБИК, ТФУК, H2O испаряют в камере 74 устройства 34 нанесения покрытия (см. фиг.1). Пар покрытия подают по щелевому соплу 76 на поверхность 32 стеклянной ленты 22 для нанесения пленки оксида олова, допированного фтором, на антирадужную пленку 30 или слой 42 (см. фиг.2 и 3) или на поверхность 32 стеклянной ленты 22 (см. фиг.4). Пары покрытия, продукты реакции и газы удаляют из зоны 72 нанесения покрытия вытяжными линиями 68 и 70. Обычно отходящий поток вытяжных линий 68 и 70 включает более чем 85% МБТХ предшественника покрытия.

Изобретение не ограничено процентным содержанием каждого из компонентов предшественника покрытия и процентное содержание каждого из компонентов выбрано на основании толщины осаждаемой пленки и скорости подложки, например, стеклянной ленты 22. Специалисты в данной области техники понимают, что скорость стеклянной ленты зависит от толщины изготавливаемой стеклянной ленты. В одном не ограничивающем осуществлении изобретения, для стеклянной ленты с толщиной 2-12 миллиметров газовая смесь предшественника покрытия содержит 5-20% мол. МБТХ; более 0-0,2% мол. МБИК; 5-15% мол. ТФУК и 0-10% мол. H2O.

Принимая во внимание фиг.5, в настоящее время, метод удаления отходящего потока из вытяжных линий 68 и 70 из устройства 34 нанесения покрытия CVD (см. фиг.5) включает прохождение отходящего потока паров из вытяжных линий 68 и 70 по трубопроводу 80 в холодильник 82 для охлаждения отходящего потока паров от 300° Фаренгейта ("F") до 40°F. Жидкость и аэрозоль (аэрозоль включает газ, например, воздух и капельки жидкости) подают по трубопроводу 84 в циклонный сепаратор 86, где удаляют жидкость и подают по трубопроводу 87 в бак-накопитель 88. Аэрозоль из циклонного сепаратора 86 подают по трубопроводу 89 в брызгоуловитель 90, где мелкие капли отделяют от газа и подают по трубопроводу 91 в бак-накопитель 88. Газ из брызгоуловителя 90 подают по трубопроводу 92. При прохождении газа по трубопроводу 92 в газ вводят аммиак инжектором 94 для осаждения аддукта МБТХ NH3. Осадок удаляют фильтрами в пылеуловительной камере 96. Остающийся газ удаляют из пылеуловительной камеры 96 и подают вентилятором 102 по трубопроводу 100 в дымовую трубу 104. Аддукт МБТХ NH3, осажденный в пылеуловительной камере 96, высушивают и должным образом удаляют (удаление из пылеуловительной камеры 96 обозначенным выводом 106), например, захоранивают.

Возвращаясь к фиг.5, жидкость (также называемая "жидкие отходы") в баке-накопителе 88 содержит 4 части МБТХ на одну часть воды. По накоплению достаточного количества жидких отходов в баке-накопителе 88, жидкие отходы подают насосом 114 из бака-накопителя 88 по трубопроводам 110 и 112 в автомобиль-цистерну 116. Отношение 4 части МБТХ на одну часть воды делает стоимость МБТХ, регенерированного из жидких отходов, слишком высокой, и обычно жидкие отходы сжигают.

В осуществлении изобретения, температуру холодильника 82 регулируют так, чтобы в конденсате или охлажденном потоке из холодильника было более высокое отношение МБТХ к воде. Более точно, температура отходящего потока из вытяжных линий 68 и 70, подаваемого в холодильник 82, составляет около 300°F. В существующей практике температуру отходящего потока снижают от 300°F до 40°F. В одном осуществлении изобретения температуру отходящего потока снижают от 300°F до температуры в диапазоне 50-190°F. Поскольку температура жидкости и аэрозоля, выходящих из холодильника 82, повышается, отношение МБТХ к воде увеличивается. Более точно, повышение температуры отходящего потока, выходящего из холодильника 82, от 40°F до температуры в диапазоне 50-190°F, увеличивает отношение МБТХ к воде, подаваемого в бак-накопитель 88 от 4 частей МБТХ на одну часть воды до 8-9,5 частей МБТХ на одну часть воды, более предпочтительно 9-9,5 частей МБТХ на одну часть воды. Следует понимать, что изобретение не ограничено температурой отходящего потока, выходящего из холодильника 82, и изобретение включает температуру выше 40°F, например, более 40-200°F; 50-190°F; 50-150°F, и 90-120°F. He ограничивая изобретение, поскольку количество МБТХ в отходящем потоке увеличивается, разница между температурой отходящего пара, входящего в холодильник 82, и температурой жидкости и аэрозоля, выходящего из холодильника 82, снижается. В осуществлении изобретения температура охлажденного отходящего потока, выходящего из холодильника 82, составляет 50°F.

Со ссылкой на фиг.6, в одном не ограничивающем осуществлении изобретения, трубопровод 112 между насосом 114 и автомобилем-цистерной 116 может быть удален или отделен клапаном, например, клапаном 130 насоса 114, для подачи жидких отходов из бака-накопителя 88 по трубопроводу 132 в резервуар 134 фазового разделения. Следует понимать, что если используют трубопровод 112 и клапан 130, клапан 136, установленный на трубопроводе 132, соединяет насос 114 и резервуар 134 фазового разделения, и клапан 137 установлен на трубопроводе 146. Трубопровод 146 обсуждается ниже. С таким монтажом поток жидких отходов в бак-накопитель 88 может быть подан в автомобиль-цистерну 116 (см. фиг.5), закрытием клапанов 136 и 137 и открытием клапана 130, или жидкие отходы могут быть поданы в резервуар 134 фазового разделения, закрытием клапана 130 и открытием клапана 136. После достижения заданного объема жидкими отходами в резервуаре 134 фазового разделения, клапан 136 закрыт, и жидкие отходы оставляют без воздействия в резервуаре 134 фазового разделения в течение 24-36 часов для фазового разделения жидких отходов по плотности.

На основе химического и физического анализа фазового разделения и компонентов считается, что жидкие отходы разделяются на нижний слой или первый слой главным образом из МБТХ с некоторым количеством МБИК; второй слой главным образом из ТФУК с некоторым количеством H2O на первом слое; третий слой H2O с некоторым количеством МБИК на втором слое, и четвертый слой МБИК. Плотность МБТХ составляет 1,71 грамма на кубический сантиметр (г/см3); плотность ТФУК составляет 1,48 г/см3; плотность H2O составляет 1,00 г/см3 и плотность МБИК составляет 0,80 г/см3. Граница раздела между слоями может быть смесью двух слоев, составляющих границу раздела, например, граница раздела между первым слоем МБТХ и МБИК и вторым слоем ТФУК и H2O может включать МБТХ, МБИК и/или ТФУК, и/или H2O, и граница раздела между третьим слоем и четвертым слоем может включать ТФУК, H2O и МБИК. Следует понимать, что жидкие отходы также могут включать твердые отходы, захваченные парами в зоне нанесения покрытия.

Изобретение не ограничено периодом времени, в течение которого жидкие отходы остаются без воздействия, и период времени может составить менее 24 часов, например, 20, 16, или 12 часов, и период времени может составить более 36 часов, например 40, 44 и неограниченное число часов. Промежуток времени, в течение которого жидкие отходы остаются без воздействия, включает, но не ограничен 12-50 часами, 20-50 часами, 20-45 часами, 24-45 часами, 24-40 часами, 30-40 часами и 30-40 часами. Изобретение было осуществлено с периодом времени 36 часов.

После окончания периода фазового разделения слои жидких отходов удаляют из резервуара 134 фазового разделения. Клапан 138 на трубопроводе 150, связанный с насосом 140, закрыт (соединение с трубопроводом 150 обсуждено ниже); клапан 144 между насосом 140 и баком-накопителем 145 открыт, клапан 137 на трубопроводе 146 закрыт.Насос 140 удаляет четвертый, третий и второй слои, например слой МБИК; H2O и слой МБИК, и ТФУК, и слой H2O из резервуара 134 фазового разделения по трубопроводу 146 и подает разделенные жидкие отходы через открытый клапан 144 и трубопровод 148, чтобы собрать разделенные жидкие отходы в баке-накопителе 145. Разделенные жидкие отходы, собранные в баке-накопителе 145, подают в автомобиль-цистерну 116 (см. фиг.5) любым подходящим способом в любое удобное время, например, закрытием клапанов 130 и 144 и открытием клапана 137 для подачи разделенных жидких отходов из бака-накопителя 145 по трубопроводам 146 и 112 в автомобиль-цистерну 116. Следует понимать, что вместо сбора разделенных жидких отходов в баке-накопителе 145, разделенные жидкие отходы могут быть собраны в автомобиле-цистерне 116.

Кориолисовский датчик используют для измерения плотности разделенных жидких отходов, при их вытекании из резервуара 134 фазового разделения. Когда кориолисовский датчик указывает, что измеряемая плотность жидкости равна или больше 75% плотности МБТХ, например, более 1,21, клапан 144 закрыт и клапан 138 открыт для передачи жидких отходов в резервуар разделения фаз 134, например, часть третьего слоя и четвертого слоя (также называемых далее "регенерированные жидкие отходы МБТХ") по трубопроводу 150. Следует понимать, что изобретение не ограничено процентом плотности МБТХ, то есть плотностью регенерированных жидких отходов МБТХ, и предполагает подачу жидких отходов по трубопроводу 148, пока плотность жидких отходов находится в диапазоне 50-100% (0,85-1,71 г/см3), предпочтительно 65-90% (1,02-1,54) и наиболее предпочтительно более 80% (1,37 г/см3), плотности МБТХ. В одном не ограничивающем осуществлении изобретения используют плотность регенерированных жидких отходов МБТХ 1,62 г/см3 (95% плотности МБТХ).

В одном не ограничивающем осуществлении изобретения регенерированные жидкие отходы МБТХ подают по трубопроводу 150А (фиг.7) для дальнейшей переработки в установке нанесения покрытия, и в другом не ограничивающем осуществлении изобретения, регенерированные жидкие отходы МБТХ подают по трубопроводу 150 В (рис.8) для переработки в устройстве, расположенном на месте, отличном от местоположения устройства нанесения покрытия.

Со ссылкой на фиг.7, в этом не ограничивающем осуществлении изобретения, регенерированные жидкие отходы МБТХ перерабатывают в установке нанесения покрытия. Регенерированные жидкие отходы МБТХ подают по трубопроводу 150А в первую дистилляционную колонну 153, работающую при температуре 250-280°F при давлении 22 дюйма Hg (ртуть), для удаления остаточных жидкой H2O и ТФУК в регенерированных жидких отходах МБТХ. Жидкую H2O и ТФУК удаляют из дистилляционной колонны 153 по трубопроводу 154 и подают в бак-накопитель 145 (см. фиг.6). Остаточные регенерированные жидкие отходы МБТХ, остающиеся в дистилляционной колонне 153, подают любым подходящим способом по трубопроводу 155 во вторую вакуумную дистилляционную колонну 156. В одном не ограничивающем осуществлении изобретения остаточные регенерированные жидкие отходы МБТХ содержат 80-90 мас.% МБТХ; 0-5 мас.% МБИК; 0-5 мас.% ТФУК, и 0-10 мас.% H2O. Процентное содержание относится к общей массе остаточных регенерированных жидких отходов МБТХ.

Вторая дистилляционная колонна 156 работает при температуре 400-430°F и давлении 22 дюйма Hg, для удаления регенерированной жидкой МБТХ из остаточных регенерированных жидких отходов первой дистилляционной колонны 153.

Регенерированный жидкий МБТХ из второй дистилляционной колонны проходит по трубопроводу 158, и высокомолекулярные компоненты, например, димер и триммер, остающиеся во второй дистилляционной колонне 156, подают из второй дистилляционной колонны 156 по трубопроводу 162 и соответственно утилизируют. В одном не ограничивающем осуществлении изобретения регенерированный жидкий МБТХ содержит более 90 мас.%, например, 95-98 мас.% МБТХ; 0-5 мас.%, например, более 0-5 мас.% МБИК; 0-3 мас.% ТФУК, и 0-0,2 мас.% H2O. Процентное содержание выражено относительно общей массы регенерированного жидкого МБТХ.

Регенерированный жидкий МБТХ из второй дистилляционной колонны подают по трубопроводу 158 и через фильтр 160 для удаления всех твердых частиц в жидкости. В осуществлении изобретения в контрольном испытании используют 5-микронный фильтр. Регенерированный жидкий МБТХ анализируют в 166 относительно качества покрытия, и если качество приемлемое, МБИК и/или МБТХ из емкости 168 добавляют к регенерированному жидкому МБТХ, чтобы довести содержание МБИК и МБТХ в регенерированном жидком МБТХ до % мол. МБТХ и МБИК жидкой композиции покрытия. Регенерированный жидкий МБТХ, к которому добавляют МБИК и МБТХ, подают по трубопроводу 170А в смесительный бак 172 (см. фиг.9) и смешивают с H2O и при необходимости ТФУК из емкости 174 для получения предшественника покрытия. Предшественник покрытия подают в устройство 34 нанесения покрытия для осаждения слоя оксида олова, допированного фтором, на стеклянную ленту 22 (см. фиг.1), как обсуждено выше.

Было выполнено следующее не ограничивающее осуществление изобретения. Со ссылкой на фиг.8 регенерированные жидкие отходы МБТХ из резервуара 34 фазового разделения (см. 6) подают по трубопроводу 150 В в бак-накопитель 176. При сборе достаточного количества регенерированных жидких отходов, например, 2000 галлонов, регенерированные жидкие отходы подают по трубопроводу 178 в автомобиль-цистерну 180 и доставляют в установку химической переработки (не показана) для получения регенерированного жидкого МБТХ из регенерированных жидких отходов МБТХ, как обсуждено выше. Регенерированный жидкий МБТХ пропускают через 20-микронный полипропиленовый фильтр и отфильтрованный регенерированный жидкий МБТХ поставляют на установку нанесения покрытия (не показана). Отфильтрованный регенерированный жидкий МБТХ подают по трубопроводу 158 через фильтр 160 (см. фиг.7) и обрабатывают, как обсуждено выше.

Как теперь можно понять, изобретение не ограничено числом дистилляционных колонн и рабочими температурой и давлением, обсужденными выше, и специалисты в данной области техники, обеспеченные информацией, представленной в описании, могут определить оптимальные температуры и давления, в соответствии с используемым оборудованием.

Следует понимать, что изобретение не ограничено любыми определенными способами нанесения покрытия, и способ регенерации МБТХ изобретения может быть использован для регенерации МБТХ, или МБТХ и МБИК из отходящего потока любого способа нанесения покрытия в соответствии с изобретением. Кроме того, изобретение не ограничено монтажом оборудования системы извлечения и любой монтаж трубопроводов, насосов, клапанов и оборудования извлечения, например, резервуар 134 фазового разделения и дистилляционные колонны 142 и 156 могут быть использованы в осуществлении изобретения. Кроме того, регенерированный жидкий МБТХ не обязательно должен смешиваться с предшественниками для устройства нанесения покрытия, из отходящего потока которого регенерирован МБТХ, и регенерированный жидкий МБТХ может быть использован в другом устройстве нанесения покрытия.

Специалистам в данной области техники понятно, что могут быть осуществлены модификации, не ограничивающие осуществления изобретения, не выходя за рамки существа изобретения, раскрытого в предшествующем описании. Соответственно определенные не ограничивающие осуществления изобретения, подробно описанные в заявке, являются только иллюстративными и не ограничивают объем притязаний изобретения, которые полностью представлены в прилагаемой формуле изобретения и всех ее эквивалентов.

Трихлорид монобутилолова ("МБТХ") извлекают из отходящего потока способа химического парофазного осаждения покрытия, осуществляемого для осаждения слоя оксида олова, допированного фтором, на стеклянную ленту. Поток пара конденсируют до температуры для увеличения отношения МБТХ к воде в жидком конденсате. Конденсированную жидкость хранят в резервуаре (134) фазового разделения, для разделения конденсированной жидкости, по меньшей мере, на два слоя. Слои раздельно удаляют из резервуара фазового разделения и слой из резервуара фазового разделения с плотностью, равной или более 80% плотности МБТХ, далее обрабатывают вакуумной дистилляцией для получения МБТХ приемлемого качества для использования в регенерированном МБТХ в способе нанесения покрытия. Изобретение позволяет повысить экономическую эффективность при извлечении трихлорида монобутилолова. 3 н. и 17 з.п. ф-лы, 9 ил.

1. Способ извлечения трихлорида монобутилолова (МБТХ) из отходящего потока способа парофазного химического осаждения, осуществляемого для нанесения пленки оксида олова на поверхность нагретого стеклянного изделия, который включает:

охлаждение отходящего потока пара до температуры в диапазоне 50-190° Фаренгейта ("F") для получения охлажденного отходящего потока пара, содержащего жидкие отходы и аэрозоль;

фазовое разделение жидких отходов;

удаление жидких отходов с плотностью, равной или более 1,02 г/см3, представляющих собой регенерированные жидкие отходы МБТХ из подвергнутых фазовому разделению жидких отходов, и

дистилляцию регенерированных жидких отходов МБТХ для извлечения регенерированного жидкого МБТХ из регенерированных жидких отходов МБТХ, причем регенерированный жидкий МБТХ содержит более 80 мас.% МБТХ.

2. Способ по п.1, дополнительно включающий разделение жидких отходов и аэрозоля, причем отходящий поток пара дополнительно содержит метилизобутилкетон (МБИК) и воду, и регенерированный жидкий МБТХ содержит более 90 мас.% МБТХ, 0-5 мас.% МБИК и 0-0,2 мас.% воды.

3. Способ по п.2, в котором отходящий поток пара дополнительно содержит трифторуксусную кислоту (ТФУК), и регенерированный жидкий МБТХ содержит 95-98% МБТХ, 0-5% МБИК, 0-0,2% воды и 0-3% ТФУК.

4. Способ по п.3, в котором дистилляция регенерированных жидких отходов МБТХ для извлечения регенерированного жидкого МБТХ из регенерированных жидких отходов МБТХ включает первую дистилляцию регенерированного жидкого МБТХ для удаления воды, и ТФУК из регенерированных жидких отходов МБТХ и вторую дистилляцию для получения регенерированного жидкого МБТХ.

5. Способ по п.4, в котором отношение МБТХ к воде в жидких отходах МБТХ составляет 9,5 к 1.

6. Способ по п.5, в котором плотность регенерированных жидких отходов МБТХ равна или более 1,12 г/см3.

7. Способ по п.1, в котором отношение МБТХ к воде в охлажденном отходящем потоке пара составляет 9,5 к 1.

8. Способ по п.7, в котором плотность регенерированных жидких отходов МБТХ равна или более 1,12 г/см3.

9. Способ по п.1, в котором плотность регенерированных жидких отходов МБТХ равна или более 1,12 г/см3.

10. Способ нанесения покрытия из оксида олова на нагретое стеклянное изделие, включающий:

смешивание предшественников покрытия, включающих, по меньшей мере, трихлорид монобутилолова (МБТХ) для получения первой композиции покрытия;

перемещение стеклянного изделия и зоны нанесения покрытия относительно друг друга;

нанесение первой композиции покрытия на поверхность нагретого стеклянного изделия;

удаление отходящего потока пара из зоны нанесения покрытия;

охлаждение отходящего потока пара до температуры в диапазоне 50-190° Фаренгейта ("F") для получения охлажденного отходящего потока пара, включающего жидкие отходы и аэрозоль;

фазовое разделение жидких отходов;

удаление из подвергнутых фазовому разделению жидких отходов жидких отходов с плотностью, равной или более 1,02 г/см3, для получения регенерированных жидких отходов МБТХ;

дистилляцию регенерированных жидких отходов МБТХ для извлечения регенерированного жидкого МБТХ из регенерированных жидких отходов МБТХ, причем регенерированный жидкий МБТХ содержит более 80 мас.% МБТХ, и

смешивание предшественников и регенерированного жидкого МБТХ в количестве, необходимом для получения второй композиции покрытия.

11. Способ по п.10, в котором вторая композиция покрытия выбрана из группы композиций покрытия, включающих те же количества предшественников, что и первая композиция покрытия, и количества предшественников, отличающиеся от количеств в первой композиции покрытия.

12. Способ по п.10, в котором отходящий поток пара дополнительно содержит метилизобутликетон (МБИК) и воду, и регенерированный жидкий МБТХ содержит более 90 мас.% МБТХ; более 0-5 мас.% МБИК и 0-0,2 мас.% воды.

13. Способ по п.12, в котором отходящий поток пара дополнительно включает ТФУК, и регенерированный жидкий МБТХ дополнительно включает 0-3 мас.% ТФУК.

14. Способ по п.1, в котором дистилляция регенерированных жидких отходов МБТХ для извлечения регенерированного жидкого МБТХ включает первую дистилляцию регенерированных жидких отходов МБТХ и вторую дистилляцию регенерированных жидких отходов МБТХ для получения регенерированного жидкого МБТХ.

15. Способ по п.14, в котором отношение МБТХ к воде в охлажденном отходящем потоке составляет 9,5 к 1.

16. Способ по п.10, в котором плотность регенерированных жидких отходов МБТХ равна или более 1,12 г/см3.

17. Способ по п.16, в котором плотность регенерированных жидких отходов МБТХ равна или более 1,62 г/см3.

18. Способ по п.10, в котором стеклянное изделие представляет собой плоскую часть стекла и, по меньшей мере, на одной из основных стеклянных поверхностей стекла имеется покрытие.

19. Способ по п.18, в котором стекло представляет собой непрерывную стеклянную ленту, и в камере формирования стекла находится зона нанесения покрытия; поверхность непрерывной стеклянной ленты поддерживается ванной расплавленного металла, находящегося в камере формирования стекла, и, по меньшей мере, одна основная поверхность стеклянной ленты представляет собой основную поверхность стеклянной ленты, противоположную поддерживаемой поверхности стеклянной ленты.

20. Изделие с покрытием, полученное способом по п.10.

| US 4590096 A, 20.05.1986 | |||

| US 4144362 A, 13.03.1979 | |||

| EP 0418075 A1, 20.03.1991 | |||

| РАСПЫЛЯЕМАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2001 |

|

RU2260611C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА | 2001 |

|

RU2263123C2 |

Авторы

Даты

2013-03-10—Публикация

2010-03-24—Подача