ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Катализатор загружается в трубы, расположенные в трубчатом реакторе. Загрузка предшествует проведению реакции в таком резервуаре. Диаметр указанных труб обычно изменяется от 0,75 дюйма (1,9 см) до 2,5 дюймов (6,35 см). Во время такого загрузочного процесса возникает проблема разрушения катализатора. Считается, что разрушение обусловлено тем, что катализатор становится более мягким и непрочным. Разрушение катализатора еще больше нарушает процесс загрузки, поскольку может приводить к возникновению более высокой разности давления в трубе. Данные процессы включают использование, например, метанола, этиленгликоля, акриловой кислоты, меркаптановых конвертеров и виниловой кислоты, но не ограничены этим.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение (изобретения) преследует несколько целей. Однако прежде всего вариант(ы) выполнения изобретения направлены на достижение равномерной загрузки катализатора в виде частиц в трубы реактора с одновременным уменьшением разрушения и дробления его частиц.

Необходимы устройство и способы, которые могут эффективно применяться в условиях эксплуатации трубы, не являющейся симметричной (например, в случае деформированных и/или изогнутых стенок трубы).

Необходимы устройство и способы, которые могут снижать или полностью устранять дробление катализатора или других частиц. Эта проблема является более острой в случае частиц катализатора большого радиуса или других частиц большей массы, или частиц, которые могут быть более хрупкими.

Необходимы устройство и способы, которые могут способствовать извлечению указанного устройства в случае его застревания в трубе.

Необходимы устройство и способы, которые могут обеспечить возможность прохождения вакуумного шланга через указанное устройство или снаружи него (но внутри трубы), в особенности в трубах небольшого диаметра.

Предложены устройства и способы для заполнения материалом в виде частиц, в которых используется загрузочное устройство, в целом содержащее загрузочную тележку, приводную систему и линейный узел. Указанная приводная система в целом содержит двигатель, ведущий вал, ведомый вал, намоточный барабан, перегородки для троса и контроллер. Каждый линейный узел в целом содержит отрезки тросов, поворотные соединители, один или более пружинных блоков и отвес.

Используемый в дальнейшем термин «спиралевидный» или «спиралеобразный» обозначает, что указанное устройство выполнено из отдельных пружинных элементов, которые имеют спиральную конфигурацию, но при этом образуют прерывистую поверхность в отличие от непрерывной спиральной поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

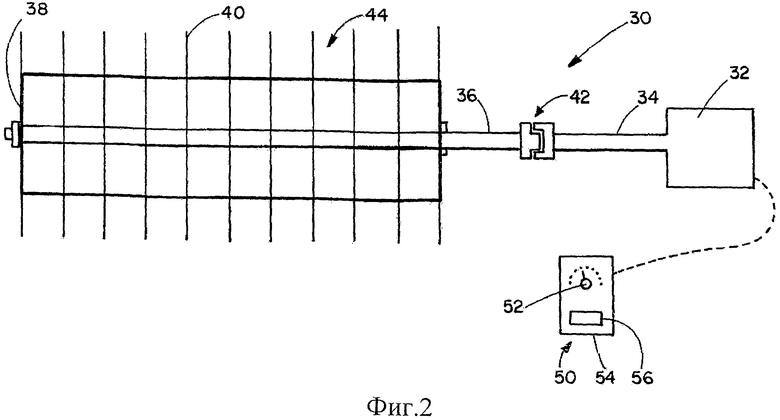

Фиг.1 изображает схематический вид сбоку одного варианта выполнения, на котором реакторная труба показана в разрезе.

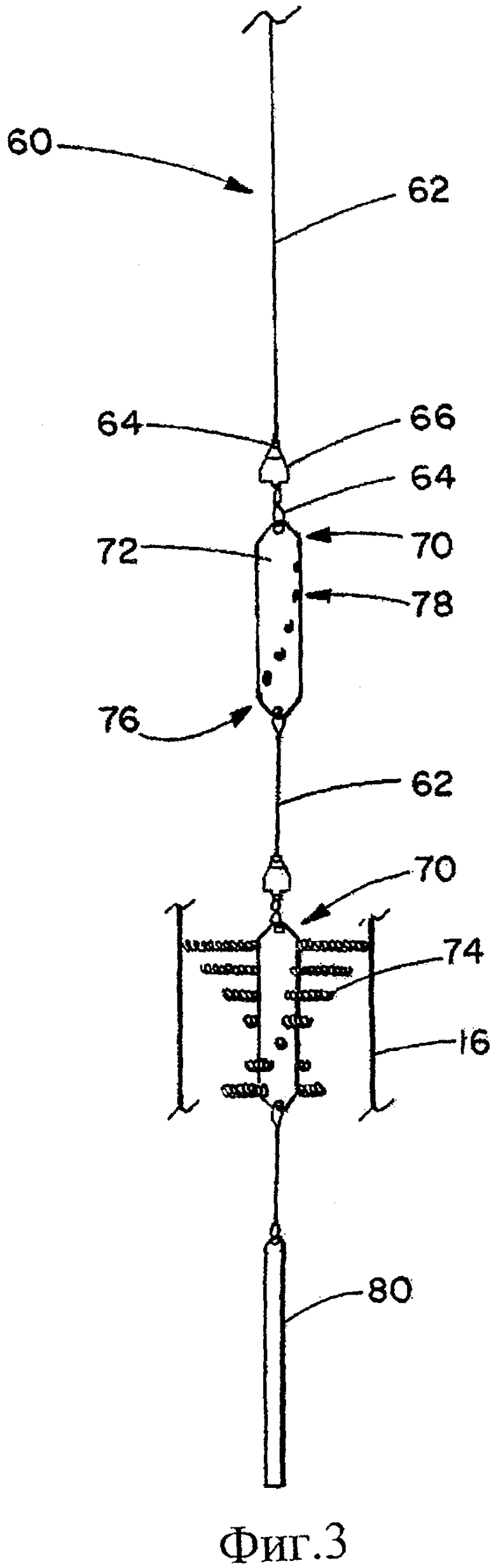

Фиг.2 изображает вид сверху варианта выполнения приводной системы.

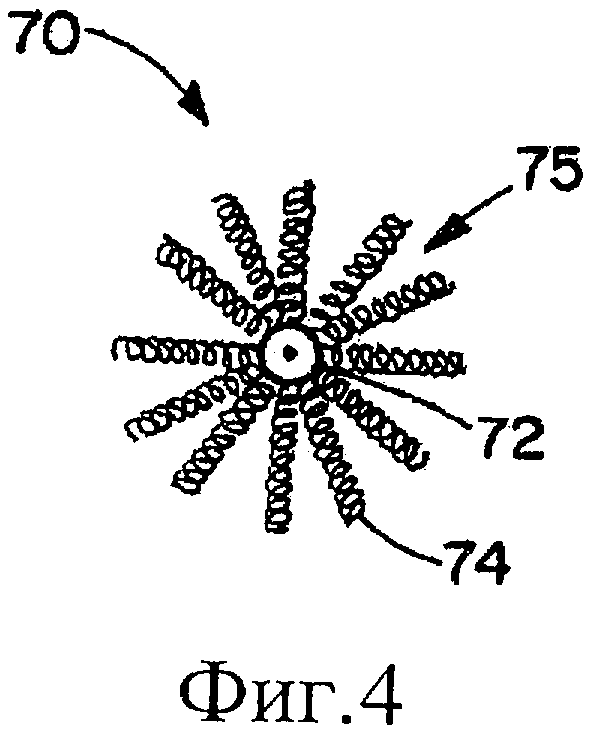

Фиг.3 изображает вид сбоку одного варианта выполнения линейного узла, на котором для лучшей иллюстрации отверстий, проходящих через блочную часть, показан один пружинный блок без пружин.

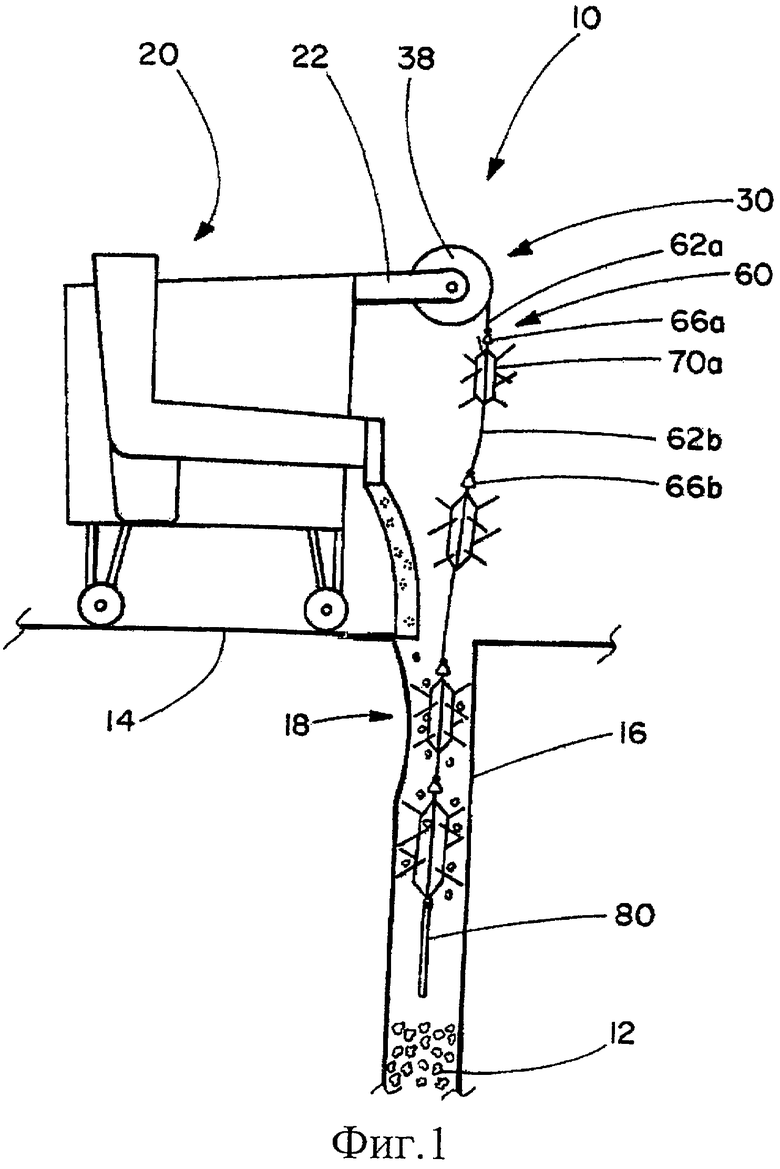

Фиг.4 изображает вид сверху одного варианта выполнения пружинного блока.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА (ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ) ВЫПОЛНЕНИЯ

Загрузочное устройство 10 (фиг.1) может использоваться для загрузки материала 12 катализатора в виде частиц (или другого материала). Указанное загрузочное устройство 10 в целом содержит загрузочную тележку 20, приводную систему 30 и линейный узел 60. Тележка 20 расположена на поверхности, такой как трубная решетка 14, и направляет/загружает частицы 12 катализатора в отдельные трубы 16 реактора.

Тележка 20 может представлять собой любую имеющуюся на рынке загрузочную тележку 20, которая может быть модифицирована для установки приводной системы 30. В показанном варианте тележка 20 соединена с приводной системой 30 монтажными кронштейнами 22. К приводной системе 30 присоединен узел 60.

Указанная приводная система 30 (фиг.2) в целом содержит двигатель 32, ведущий вал 34, ведомый вал 36, намоточный барабан 38, перегородки 40 для троса и контроллер 50. Из двигателя 32 выходит присоединенный к нему ведущий вал 34. Указанный ведущий вал 34 присоединен к ведомому валу 36 с помощью соединительного элемента 42. Намоточный барабан 38 взаимодействует с ведомым валом 36 и соединен с ним. К барабану 38 прикреплены перегородки 40 (на фиг.2 показано 11 перегородок). Контроллер 50 связан с двигателем 32.

Двигатель 32 предпочтительно является двигателем с регулируемой скоростью, который может обеспечиваться энергией электрическим, пневматическим, гидравлическим способом, вручную (с помощью рукоятки, не показанной на чертежах), водой или другими подобными способами. Двигатель 32 используется для приведения в действие приводной системы 30 с перемещением либо вперед, либо назад для обеспечения подъема или опускания соответствующих узлов 60 (в показанной системе предусмотрено десять линейных узлов, используемых для одновременной загрузки десяти отдельных труб 16 реактора).

Соединительный элемент 42 может использоваться для соединения с выходным/ведущим валом 34 двигателя 32 или для соединения с рукояткой (не показана).

К барабану 38 прикреплены проходящие вокруг него перегородки 40, которые ограничивают отсеки 44 для троса. Интервал, на котором располагается каждая из последовательных перегородок 40, может изменяться с обеспечением соответствия интервалу между отдельными трубами 16 реактора. Такое изменение интервала может быть выполнено путем установки нескольких различных намоточных барабанов 38 или путем выполнения указанных перегородок с возможностью регулирования/перемещения вдоль барабана 38. Несмотря на то, что на фиг.2 показано десять равноотстоящих отсеков, их количество и расстояние между ними могут регулироваться в зависимости от требований выполняемой работы по загрузке.

Намоточный барабан 38 действует в качестве лебедки и может использоваться для наматывания каждого узла 60 во время процесса загрузки катализатора. Он может быть выполнен из износостойкого материала.

Контроллер 50 используется для контроля или изменения скорости извлечения узлов 60 из труб 16 реактора. Контроллер 50 является контроллером с регулируемой скоростью и может содержать регулировочную ручку 52, перекидной переключатель (не показан) или аналогичное средство, установленное на панели 54 управления. Контроллер 50 с регулируемой скоростью может также содержать шкалу 56 скорости и может быть электрическим или быть выполнен в виде регулятора в случае пневматического контроллера. Несмотря на то, что контроллер 50 является контроллером с регулируемой скоростью, отдельные настройки скорости, задаваемые оператором, зависят от уровня заполнения или скорости загрузки катализатора (т.е. скорости, при которой материал 12 катализатора в виде частиц фактически заполняет внутренний объем труб 16). Другими словами, важно, чтобы скорость извлечения узлов 60 из реакторных труб 16 не превышала хоть сколько-нибудь скорость загрузки катализатора. Например, если скорость загрузки катализатора составляет один фут (30,5 см) труб 16 в семь секунд, то скорость извлечения узла 60 должна быть установлена на уровне одного фута (30,5 см) в семь секунд, или 0,143 фута/с (4,4 см/с).

Каждый узел 60 (фиг.1 и 3) в целом содержит отрезки 62 троса, поворотные соединители 66, один или более пружинных блоков 70 и отвес(ы) 80. Один конец самого верхнего отрезка 62а троса прикреплен к барабану 38, тогда как другой конец прикреплен к поворотному соединителю 66а, например, кольцевым зажимом 64. Другие отрезки 62b тросов соединяют пружинные блоки 70а с поворотными соединителями 66b и/или отвесом 80 с помощью таких устройств, как кольцевые зажимы и/или ушко на конце отрезка 62. Длина каждого соответствующего промежуточного отрезка 62 троса зависит от требуемого интервала, на котором расположен каждый последовательный пружинный блок 70 вдоль узла 60. Этот интервал определяется различными факторами, а именно расстоянием, на которое может падать без дробления или разрушения частица 12 катализатора каждого соответствующего типа, предотвращением достижения скорости звука частицами 12 катализатора при падении в трубу 16 и возможностью создания узла 60, обеспечивающего дальнейшее направление/отклонение вертикальной скорости/траектории падения при продвижении частиц 12 катализатора (при изменяемом спиралеобразном пути потока, проходящем через множество горизонтальных плоскостей) вниз в трубу. Таким образом, в одном примере интервал между самыми нижними последовательными пружинными блоками 70, определяемый длиной каждого соответствующего промежуточного отрезка 62, меньше по сравнению с верхними интервалами (например, при заданной длине узла 60 в 30 футов (9,13 м) верхние 20 футов (6,09 м) могут содержать пружинные блоки 70, расположенные с интервалом в 4 фута (1,22 м), тогда как нижние 10 футов (3,02 м) могут содержать пружинные блоки 70, расположенные с интервалом в 2 фута (0,61 м), или же пружинные блоки 70 могут быть расположены с интервалами, не превышающими 10 футов (3,02 м), при этом в другом иллюстративном варианте выполнения самые верхние блоки 70 расположены с интервалом в 4 фута (1,22 м), следующие два пружинных блока 70, находящиеся ближе к нижнему концу узла 60, расположены с интервалом в 3 фута (0,91 м), следующие два пружинных блока 70 - с интервалом в 2 фута (0,61 м), а последние два пружинных блока 70, содержащие отвес 80 на самом нижнем конце, расположены с интервалом в 1 фут (0,30 м). Отрезки 62 предпочтительно выполнены из нержавеющей стали и могут быть заключены в пластмассовую оболочку.

Поворотный соединитель (соединители) 66 может быть присоединен в любом необходимом месте вдоль узла 60, и, как показано на чертежах, он присоединен смежно с каждым пружинным блоком 70 над ним. Как показано на чертежах, верхний конец поворотного соединителя 66 присоединен к отрезку 62, тогда как нижний конец присоединен к пружинному блоку 70. Каждый поворотный соединитель 66 может быть, например, коммерчески доступным шарниром из нержавеющей стали.

Пружинные блоки 70 (фиг.3 и 4) в целом содержат блочную часть 72 и пружины 74. Указанная блочная часть 72 имеет отверстия 78, проходящие через нее и предпочтительно расположенные по спиралеобразной схеме 76 вдоль и вокруг блочной части 72, хотя возможны и другие схемы расположения, такие как четверная спиральная схема, спиральная схема с переменным наклоном или зигзагообразная схема. Размер частиц материала 12 катализатора (или другого материала) и диаметр трубы реактора определяют количество, схему расположения, размер отверстий 78 и расстояние между ними. Диаметр отверстий 78 выбирают с обеспечением оптимальной установки пружин 74. Указанная блочная часть предпочтительно выполнена из нержавеющей стали и в поперечном сечении может быть, например, круглой, квадратной, восьмиугольной, прямоугольной и т.д. В данном случае предпочтительной является круглая форма поперечного сечения, поскольку она обеспечивает сокращение числа углов и кромок, о которые могут ударяться и истираться частицы катализатора. Каждый линейный узел предпочтительно, но необязательно, содержит по меньшей мере два пружинных блока 70.

Пружины 74 присоединены с помощью соответствующих отверстий, выполненных в блочной части 72. Для удерживания указанных пружин 74 в блочной части 72 может использоваться контактный клей или небольшое фиксирующее устройство. Каждая пружина 74 ориентирована перпендикулярно к осевой длине линейного узла и/или блочной части 72. Пружины 74 могут быть винтовыми пружинами из нержавеющей стали, пластмассовыми полосами или могут быть выполнены из другого материала с возможностью отклонения. Прочность на растяжение, жесткость и диаметры пружин могут меняться в зависимости от размера и веса материала 12 катализатора (или другого материала), при условии, что основное назначение пружин 74 заключается в обеспечении прерывания и изменения траектории падения материала 12 во время придания поворотного перемещения пружинному блоку 70 (вследствие столкновения с указанным материалом 12).

Отвес 80 предпочтительно размещен на самом нижнем конце узла 60 и также выполнен из различных видов нержавеющей стали. Отвес 80 ослабляет вибрацию узла 60, обусловленную столкновением материала 12 с указанным узлом 60, а также способствует центрированию узла 60 в трубе 16 реактора. Вес, длина и ширина отвеса могут изменяться и зависят от размера материала 12 и скорости загрузки катализатора. Например, отвес 80 может весить 2 унции (56,7 г), однако его фактический вес в действительности зависит от длины трубы 16 (т.е. чем длиннее труба, тем меньше вес, так как суммарная длина узла 60 повышает суммарный вес всего узла 60), количества используемых отвесов 80 и, до некоторой степени, от веса отдельных фрагментов загружаемого материала 12 катализатора (или другого материала).

Длина труб 16 реактора в большинстве случаев составляет от 10 до 60 футов (от 3,02 до 18,29 м) и является фактором, определяющим количество пружинных блоков 70, которые необходимо установить на каждом узле 60. Приводная система 30 вместе с перегородками 40, прикрепленными к намоточному барабану 36, используется для обеспечения удержания каждого узла 60 в прямолинейном состоянии и предотвращения спутывания узлов 60.

После определения скорости вытягивания при загрузке узлы 60 помечают (ставят метку необходимой глубины опускания) и опускают по одному в каждую трубу 16 реактора. По достижении надлежащей глубины в трубах 16 намоточный барабан 38 закрепляют на месте и настраивают на загрузку материала 12. Двигатель 32 с регулируемой скоростью и контроллер 50 позволяют оператору задавать и изменять скорость вытягивания по мере необходимости.

Трубы 16 могут иметь различные зоны с неравномерной структурой 18, например зоны сварного шва или сварной стыковки, изгибов в трубе и т.д. Узлы 60 с отвесом 80 и пружинами 74 обеспечивают возможность прохождения через подобные зоны с неравномерной структурой 18.

В одном варианте выполнения, являющемся иллюстративным и неограничивающим, блочная часть 72 пружинного блока 70 может иметь диаметр 0,25 дюймов (0,6 см) и длину 2 дюйма (5 см). В таком иллюстративном варианте выполнения пружины 74 могут иметь длину 1,125 дюйма (0,31 см) и диаметр 0,125 дюйма (0,31 см). Такой вариант выполнения может использоваться в трубах реактора, имеющих внутренний диметр 1,1875 дюйма (3 см), при диаметре частиц катализатора 0,09 дюймов (0,23 см). В подобном случае каждая последовательная пружина 74 должна быть смещена с обеспечением зазора 75 от вертикали (см. фиг.4) относительно каждой последовательной пружины 74 не выше приблизительно 0,08 дюйма (0,2 см; т.е. меньше диаметра и длины каждой отдельной частицы 12 катализатора). Диаметр и длина блочной части 72, а также ее масса могут изменяться в соответствии с параметрами любых частиц 12 конкретного катализатора или другой конкретной задачи по загрузке. Блочная часть 72 может представлять собой полую или сплошную заготовку. Каждая операция загрузки может быть различной вследствие отличия частиц 12 катализатора и колебаний размеров труб 16, в результате чего каждый узел 60 может быть выполнен по-разному, в зависимости от соответствующей операции загрузки.

Длина каждой пружины 74 зависит от внутреннего диаметра трубы 16 и размера частиц 12 катализатора. Например, в зависимости от катализатора может быть желательным наличие зазора в 3-4 мм между концом каждой пружины 74 и внутренним диаметром трубы 16.

Витки спиралеобразной линии 76, на которой расположены отверстия для установки пружин, могут проходить под углом около 45° к горизонтали (однако могут использоваться и другие углы наклона). Предпочтительно схема имеет два витка (образованных пружинами 74, выступающими с двух противоположных сторон блочной части 72) и направляет частицу приблизительно под углом около 360° или более вниз и вокруг блочной части 72 (без падения через зазоры между последовательными пружинами 74 и зазоры между концами пружин 74 и внутренним диаметром трубы 16). При использовании надлежащей величины пошаговых промежутков и/или перекрытия витков пружин 74, жесткости пружин и витков материал 12 не падает через зазоры в уступах (пружинах 74), а перемещается вниз по спиральным ступеням (пружинам 74). Кроме того, при столкновении с пружинами 74 частица соскакивает вниз по пружинам 74, вызывая поворот пружинных блоков 70 с помощью поворотных соединителей 66. Таким образом, направленная вертикально вниз скорость каждой частицы 12 отклоняется от вертикали. Поворот способствует дополнительному рассеянию материала 12, т.е. более равномерному заполнению труб 16 указанным материалом 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ КАТАЛИЗАТОРА | 2020 |

|

RU2725236C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2632841C2 |

| МНОГОРЕАКТОРНАЯ И МНОГОЗОНАЛЬНАЯ ПОЛИМЕРИЗАЦИЯ ПОЛИОЛЕФИНА | 2019 |

|

RU2781189C1 |

| ТРУБКИ ДЛЯ ВВОДА КАТАЛИЗАТОРА И/ИЛИ ДРУГОГО МАТЕРИАЛА В ВИДЕ ЧАСТИЦ | 2006 |

|

RU2406663C2 |

| СПОСОБЫ И СИСТЕМЫ РЕГУЛИРОВАНИЯ РАЗМЕРА ПОЛИМЕРНЫХ ЧАСТИЦ | 2010 |

|

RU2573401C2 |

| УСТРОЙСТВО И СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2006 |

|

RU2411284C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЧАСТИЦ В ТРУБУ ТРУБЧАТОГО РЕАКТОРА | 2001 |

|

RU2180265C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2450876C1 |

| СЕГМЕНТИРОВАННЫЕ БОГАТЫЕ П-ДИОКСАНОНОМ СОПОЛИМЕРЫ П-ДИОКСАНОНА И ЭПСИЛОН-КАПРОЛАКТОНА ДЛЯ МЕДИЦИНСКОГО ПРИМЕНЕНИЯ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ МЕДИЦИНСКИЕ УСТРОЙСТВА | 2017 |

|

RU2733383C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АММИАКА ИЗ ТВЕРДЫХ ЧАСТИЦ КАРБАМИДА (ВАРИАНТЫ) | 2005 |

|

RU2391288C2 |

Изобретение относится к загрузке материала в виде частиц катализатора в трубчатый реактор. Устройство для загрузки содержит загрузочное устройство, включающее загрузочную тележку, приводную систему и линейный узел. Указанная приводная система содержит двигатель, ведущий вал, ведомый вал, намоточный барабан, перегородки для троса и контроллер. Каждый линейный узел содержит отрезки тросов, поворотные соединители, один или более пружинных блоков и отвес. Использование изобретения обеспечивает равномерную загрузку катализатора в виде частиц в трубы реактора с одновременным уменьшением разрушения и дробления его частиц. 3 н. и 8 з.п. ф-лы, 4 ил.

1. Устройство для загрузки материала в виде частиц катализатора в трубчатый реактор, содержащее загрузочную тележку, выполненную с возможностью установки на трубной решетке реактора, линейный узел и приводную систему, которая установлена на загрузочной тележке и к которой прикреплен линейный узел для опускания его в трубу трубчатого реактора и извлечения его из указанной трубы, причем приводная система включает приводное средство с регулированием скорости, выполненное с возможностью регулирования скорости извлечения линейного узла в зависимости от скорости загрузки катализатора в трубу, при этом линейный узел выполнен в виде соединенных с поворотным средством блочных частей с пружинами, расположенными последовательно по спиралеобразной схеме.

2. Устройство по п.1, в котором указанные пружины содержат пластмассовые полосы.

3. Устройство по п.1, в котором приводная система содержит несколько линейных узлов, контроллер, связанный с указанным приводным средством с регулируемой скоростью и выполненный с возможностью контроля скорости извлечения линейных узлов, ведущий вал, присоединенный к указанному приводному средству, ведомый вал, присоединенный к указанному ведущему валу, намоточный барабан, взаимодействующий с указанным ведомым валом, и перегородки для троса, установленные на намоточном барабане, причем каждый линейный узел прикреплен между соответствующим комплектом перегородок для троса.

4. Устройство по п.3, в котором указанные отрезки троса в каждом из линейных узлов задают расстояние между блочными частями, которое зависит от дробимости загружаемого материала катализатора в виде частиц и в котором указанное расстояние на нижнем конце каждого из линейных узлов меньше по сравнению с указанным расстоянием на верхнем конце каждого из линейных узлов.

5. Устройство по п.3, в котором указанное приводное средство выполнено в виде электродвигателя.

6. Устройство для загрузки материала в виде частиц катализатора в трубчатый реактор, содержащее загрузочную тележку, выполненную с возможностью установки на трубной решетке реактора, приводную систему, которая установлена на загрузочной тележке и к которой прикреплены линейные узлы для опускания их в трубы трубчатого реактора и извлечения их из указанных труб, причем приводная система содержит приводное средство с регулируемой скоростью, контроллер, связанный с указанным приводным средством, ведущий вал, присоединенный к указанному приводному средству, ведомый вал, присоединенный к указанному ведущему валу, намоточный барабан, взаимодействующий с указанным ведомым валом, и перегородки для троса, установленные на намоточном барабане, при этом линейные узлы прикреплены между соответствующим комплектом перегородок для троса, приводное средство выполнено с возможностью регулирования скорости извлечения линейных узлов в зависимости от скорости загрузки труб реактора, а каждый из линейных узлов выполнен в виде соединенных с поворотным средством отрезками троса блочных частей с пружинами, проходящими через отверстия в блочных частях и расположенными последовательно по спиралеобразной схеме, причем каждый линейный узел снабжен отвесом, прикрепленным на самом нижнем конце линейного узла.

7. Устройство по п.6, в котором указанные отрезки троса в каждом из линейных узлов задают расстояние между блочными частями, которое зависит от дробимости загружаемого материала катализатора в виде частиц.

8. Устройство по п.7, в котором указанное расстояние на нижнем конце каждого из линейных узлов меньше по сравнению с указанным расстоянием на верхнем конце каждого из линейных узлов.

9. Устройство по п.8, в котором указанные отверстия, проходящие через все блочные части, расположены последовательно по спиралеобразной схеме.

10. Способ загрузки материала в виде частиц катализатора в трубчатый реактор, включающий опускание в трубу трубчатого реактора линейного узла, выполненного в виде соединенных с поворотным средством блочных частей с пружинами, расположенными последовательно по спиралеобразной схеме, сбрасывание материала в виде частиц катализатора по указанному линейному узлу, отклонение падения указанного материала с помощью линейного узла, поворот линейного узла и рассеивание указанного материала от нижнего конца линейного узла при извлечении линейного узла из трубы, при этом линейный узел извлекают из трубы с изменяемой скоростью, равной скорости загрузки частиц катализатора в трубу.

11. Способ по п.10, в котором на этапе отклонения падения материала в виде частиц катализатора проходящий вертикально вниз поток указанного материала направляют с помощью пружинных элементов, установленных перпендикулярно указанному линейному узлу.

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЧАСТИЦ КАТАЛИЗАТОРА В ТРУБЧАТЫЙ РЕАКТОР | 1994 |

|

RU2140321C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛОТНЫХ КАТАЛИЗАТОРНЫХ СЛОЕВ | 2002 |

|

RU2250132C2 |

| WO 2004096428 A1, 11.11.2004 | |||

| US 5585075 A, 17.12.1996 | |||

| JP 10296073 A, 10.11.1998. | |||

Авторы

Даты

2013-03-10—Публикация

2008-06-02—Подача