ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Не применяется.

ЗАЯВЛЕНИЕ О ФИНАНСИРУЕМОМ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА ИССЛЕДОВАНИИ ИЛИ РАЗРАБОТКЕ

[0002] Не применяется.

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

[0003] Это раскрытие, в целом, относится к полимеризации полиолефинов в нескольких реакционных зонах. Уровень техники изобретения

[0004] Полиолефины имеют различные области применения, например, используются в трубах, пленках, больших и малых контейнерах, крышках, бутылках, формованных изделиях и аналогичных изделиях. Существует постоянная потребность в полиолефиновых композициях, обладающих улучшенными свойствами и технологичностью, особенно при их формовании в вышеупомянутые изделия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Способ производства мультимодальнего полиолефина включает (а) полимеризацию этилена в первом реакторе с получением первого полиолефина, (b) полимеризацию этилена в первой реакционной смеси в восходящей трубе второго реактора с получением второго полиолефина, (с) пропускание первой реакционной смеси по верхнему трубопроводу от восходящей трубы к сепаратору, (d) извлечение в сепараторе второго полиолефина из первой реакционной смеси, (е) пропускание второго полиолефина из сепаратора в спускную трубу второго реактора, необязательно через жидкостный барьер, (f) полимеризацию этилена во второй реакционной смеси в спускной трубе с получением третьего полиолефина, (g) пропускание второй реакционной смеси по нижнему трубопроводу от спускной трубы к восходящей трубе, и (h) одно из: (1) после стадии (а) и перед стадиями (b)-(g), прием первого полиолефина во второй реактор, или (2) перед стадией (а) и после стадий (b)-(g), прием второго полиолефина и третьего полиолефина в первый реактор.

[0006] Другой способ производства мульти модального полиолефина включает (а) полимеризацию этилена в первом реакторе с получением первого полиолефина, (b) полимеризацию этилена в первой реакционной смеси в восходящей трубе второго реактора с получением второго полиолефина, содержащегося в смеси продуктов восходящей трубы, (с) пропускание смеси продуктов восходящей трубы по верхнему трубопроводу от восходящей трубы к сепаратору, (d) извлечение в сепараторе второго полиолефина из смеси продуктов восходящей трубы, (е) пропускание второго полиолефина из сепаратора в спускную трубу второго реактора, необязательно через жидкостный барьер, (f) полимеризацию этилена во второй реакционной смеси в спускной трубе с получением третьего полиолефина в смеси продуктов спускной трубы, (g) пропускание смеси продуктов спускной трубы по нижнему трубопроводу из спускной трубы к восходящей трубе, и (h) одно из: (1) после стадии (а) и перед стадиями (b)-(g), прием первого полиолефина во второй реактор, или (2) перед стадией (а) и после стадий (b)-(g), прием второго полиолефина и третьего полиолефина в первый реактор.

[0007] Другой способ производства мультимодального полиолефина, выполняемый с использованием i) первого реактора, имеющего первую зону полимеризации, и ii) второго реактора, имеющего вторую зону полимеризации в восходящей трубе и третью зону полимеризации в спускной трубе, включает (а) полимеризацию этилена в первой зоне полимеризации с получением первого полиолефина, (b) пропускание первой реакционной смеси вверх через вторую зону полимеризации восходящей трубы, при этом второй полиолефин производится во второй зоне полимеризации, (с) получение первой реакционной смеси из второй зоны полимеризации в сепараторе, (d) отделение в сепараторе первого полиолефинового продукта от полученной первой реакционной смеси, (е) пропускание первого полиолефинового продукта через барьерную секцию второго реактора в третью зону полимеризации, (f) добавление в третьей зоне полимеризации первого полиолефинового продукта ко второй реакционной смеси, (g) пропускание второй реакционной смеси вниз через третью зону полимеризации спускной трубы, при этом третий полиолефин производится в третьей зоне полимеризации, (h) повторение стадий (b)-(g) п раз, где n=от 1 до 100000 и (i) одно из 1) добавление первого полиолефина во второй реактор в местоположении выше по потоку от второй зоны полимеризации по отношению к направлению потока первой реакционной смеси во второй зоне полимеризации, и отведение мультимодального полиолефина из спускной трубы, или 2) отведение части второго полиолефинового продукта из второго реактора, добавление части второго полиолефинового продукта в первую зону полимеризации первого реактора и отведение мультимодального полиолефина из первого реактора.

[0008] Устройство для производства мультимодального полиолефина включает в себя первый реактор, выполненный с возможностью производства первого полиолефина, второй реактор, выполненный с возможностью производства второго полиолефина и третьего полиолефина, причем второй реактор содержит восходящую трубу, выполненную с возможностью производства второго полиолефина, верхний трубопровод, имеющий конец, соединенный по текучей среде с верхней частью восходящей трубы, сепаратор, соединенный по текучей среде с противоположным концом верхнего трубопровода, спускную трубу, выполненную с возможностью производства третьего полиолефина, при этом верхняя часть спускной трубы соединена по текучей среде с сепаратором, необязательно, через жидкостный барьер в верхней части спускной трубы, и нижний трубопровод, имеющий конец, соединенный по текучей среде с нижней частью спускной трубы, и противоположный конец, соединенный по текучей среде с нижней частью восходящей трубы, при этом второй реактор выполнен с возможностью приема первого полиолефина из первого реактора, или первый реактор выполнен с возможностью приема второго полиолефина и третьего полиолефина из второго реактора.

[0009] Мультимодальный полиолефин может содержать первый полиолефин (например, компонент с низкой молекулярной массой), второй полиолефин (например, компонент с промежуточной молекулярной массой) и третий полиолефин (например, компонент с высокой молекулярной массой), полученные в соответствии с вышеуказанными устройством и/или способом. Мультимодальный полиолефин может иметь одно или более из следующих значений: плотность в диапазоне от около 0,930 до около 0,970 г/мл, индекс расплава в диапазоне от около 0,1 до около 30 г/10 мин при испытании с применением усилия в 2,16 кг и при температуре 190°С, индекс расплава при высокой нагрузке от около 1 до около 45 г/10 мин при применении усилия в 21,6 кг и температуре 190°С, содержание сомономера в диапазоне от 0 до около 6% мас., Mw в диапазоне от около 250 до около 1500 кг/моль, Mz в диапазоне от около 500 до около 5000 кг/моль, Mw/Mn в диапазоне от около 18 до около 52, индекс длинноцепочечной разветвленности в диапазоне от 0 до около 0,96 и индекс кристаллизации при сдвиге (SIC) в диапазоне от около 0,15 до около 8. Мультимодальный полиолефин может быть в форме полиэтиленовой смолы.

[0010] Другой мультимодальный полиолефин в форме полиэтиленовой смолы может иметь компонент с низкой молекулярной массой (LMW), компонент с промежуточной молекулярной массой (IMW) и компонент с высокой молекулярной массой (HMW); причем LMW-компонент присутствует в количестве от около 20% мас. до около 75% мас.; причем IMW-компонент присутствует в количестве от около 5% мас. до около 40% мас.; причем HMW-компонент присутствует в количестве от около 10% мас. до около 60% мас.; причем LMW-компонент имеет средневесовую молекулярную массу от около 20 кг/моль до около 150 кг/моль; причем LMW-компонент имеет средневесовую молекулярную массу от около 85 кг/моль до около 350 кг/моль; причем HMW-компонент имеет средневесовую молекулярную массу более чем около 350 кг/моль; причем средневесовая молекулярная масса IMW-компонента больше, чем средневесовая молекулярная масса LMW-компонента; причем LMW-компонент имеет содержание короткоцепочечных разветвлений от около 0 до около 5 короткоцепочечных разветвлений на 1000 атомов углерода; причем IMW-компонент имеет содержание короткоцепочечных разветвлений от около 0,1 до около 10 короткоцепочечных разветвлений на 1000 атомов углерода; причем HMW-компонент имеет содержание короткоцепочечных разветвлений от около 1 до около 15 короткоцепочечных разветвлений на 1000 атомов углерода; и при этом полиэтиленовая смола имеет величину прерывистого скольжения от около 300 фунтов/кв.дюйм до около 1000 фунтов/кв.дюйм (от около 2,07 МПа до около 6,89 МПа).

[0011] Другой мультимодальный полиолефин в форме полиэтиленовой смолы может иметь компонент с низкой молекулярной массой (LMW), компонент с промежуточной молекулярной массой (IMW) и компонент с высокой молекулярной массой (HMW); причем LMW-компонент присутствует в количестве от около 40% мас. до около 60% мас.; причем LMW-компонент присутствует в количестве от около 5% мас. до около 15% мас.; причем HMW-компонент присутствует в количестве от около 30% мас. до около 50% мас.; причем LMW-компонент имеет средневесовую молекулярную массу от около 25 кг/моль до около 65 кг/моль; причем LMW-компонент имеет средневесовую молекулярную массу от около 100 кг/моль до около 200 кг/моль; причем HMW-компонент имеет средневесовую молекулярную массу от около 400 кг/моль до около 925 кг/моль; причем LMW-компонент имеет содержание короткоцепочечных разветвлений от около 0 до около 2 короткоцепочечных разветвлений на 1000 атомов углерода; причем LMW-компонент имеет содержание короткоцепочечных разветвлений от около 0,1 до около 5 короткоцепочечных разветвлений на 1000 атомов углерода; причем HMW-компонент имеет содержание короткоцепочечных разветвлений от около 2 до около 12 короткоцепочечных разветвлений на 1000 атомов углерода; и при этом полиэтиленовая смола имеет устойчивость к медленному росту трещин, равную или превышающую около 3000 ч при испытании согласно стандарту ASTM F1473, причем устойчивость к медленному росту трещин определяется, как время разрушения полиэтилена с надрезом при испытании на разрыв (PENT).

[0012] Другой мультимодальный полиолефин в форме полиэтиленовой смолы может иметь компонент с низкой молекулярной массой (LMW), компонент с промежуточной молекулярной массой (LMW) [из восходящей трубы] и компонент с высокой молекулярной массой (HMW); причем LMW-компонент получают в первой реакционной зоне по существу при отсутствии сомономера, и при этом LMW-компонент присутствует в количестве от около 20% мас. до около 75% мас.; причем EVIW-компонент получают во второй реакционной зоне в присутствии первого количества сомономера и первого количества водорода, и при этом LMW-компонент присутствует в количестве от около 5% мас. до около 40% мас.; причем HMW-компонент получают в третьей реакционной зоне в присутствии второго количества сомономера и второго количества водорода, при этом второе количество сомономера больше, чем первое количество сомономера, при этом первое количество водорода больше, чем второе количество водорода, и при этом HMW-компонент присутствует в количестве от около 10% мас. до около 60% мас.; причем LMW-компонент имеет средневесовую молекулярную массу от около 20 кг/моль до около 150 кг/моль; причем LMW-компонент имеет средневесовую молекулярную массу от около 85 кг/моль до около 350 кг/моль; причем HMW-компонент имеет средневесовую молекулярную массу более чем около 350 кг/моль; при этом средневесовая молекулярная масса LMW-компонента больше, чем средневесовая молекулярная масса LMW-компонента; причем LMW-компонент имеет содержание короткоцепочечных разветвлений от около 0 до около 5 короткоцепочечных разветвлений на 1000 атомов углерода; причем IMW-компонент имеет содержание короткоцепочечных разветвлений от около 0,1 до около 10 короткоцепочечных разветвлений на 1000 атомов углерода; причем HMW-компонент имеет содержание короткоцепочечных разветвлений от около 1 до около 15 короткоцепочечных разветвлений на 1000 атомов углерода; и при этом полиэтиленовая смола имеет η251 (eta_251) менее чем около 1,5×103 Па⋅с.

[0013] Вышеизложенное довольно широко обрисовывает в общих чертах признаки и технические преимущества раскрытого предмета изобретения для того, чтобы можно было лучше понять приведенное ниже подробное описание. Различные характеристики, описанные выше, а также другие признаки будут очевидны специалистам в данной области техники после прочтения приведенного ниже подробного описания предпочтительных вариантов осуществления изобретения и после обращения к сопроводительным чертежам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014] Для подробного описания предпочтительных вариантов осуществления изобретения раскрытых процессов и устройств теперь будет сделана ссылка на прилагаемые чертежи, где:

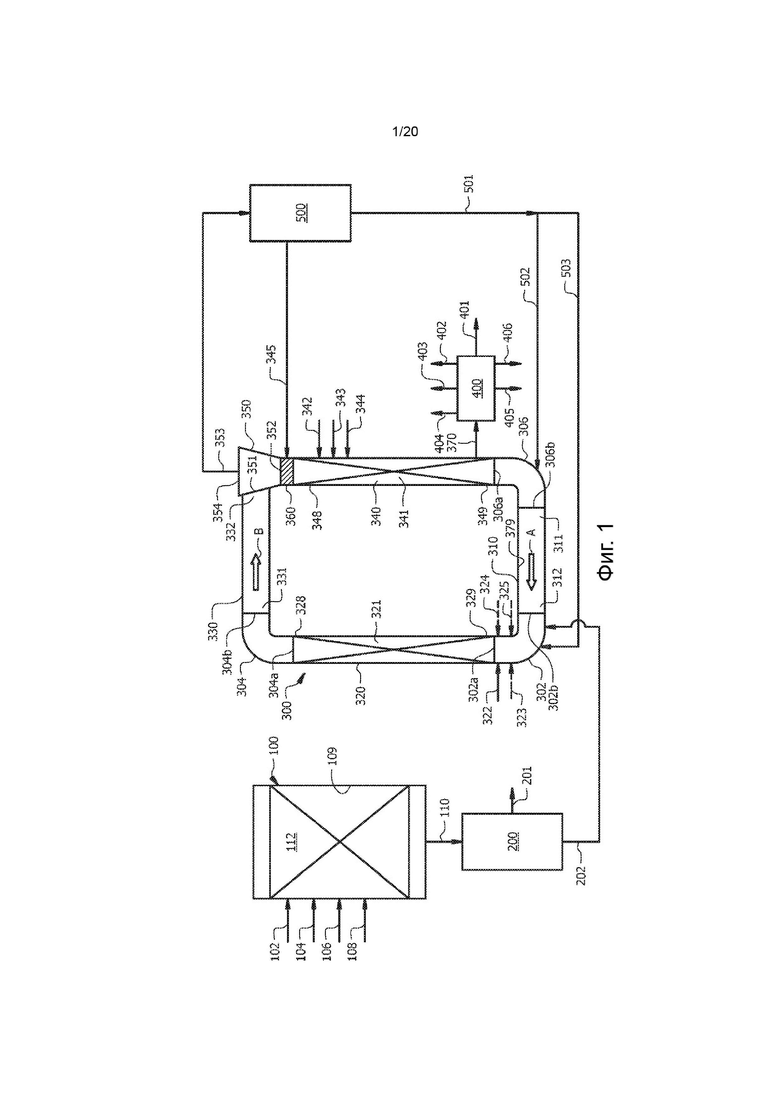

[0015] На Фиг. 1 проиллюстрирована многореакторная и многозональная полимеризация полиолефинов в соответствии с раскрытием, где многозональный циркуляционный реактор подключен ниже по потоку от первого реактора.

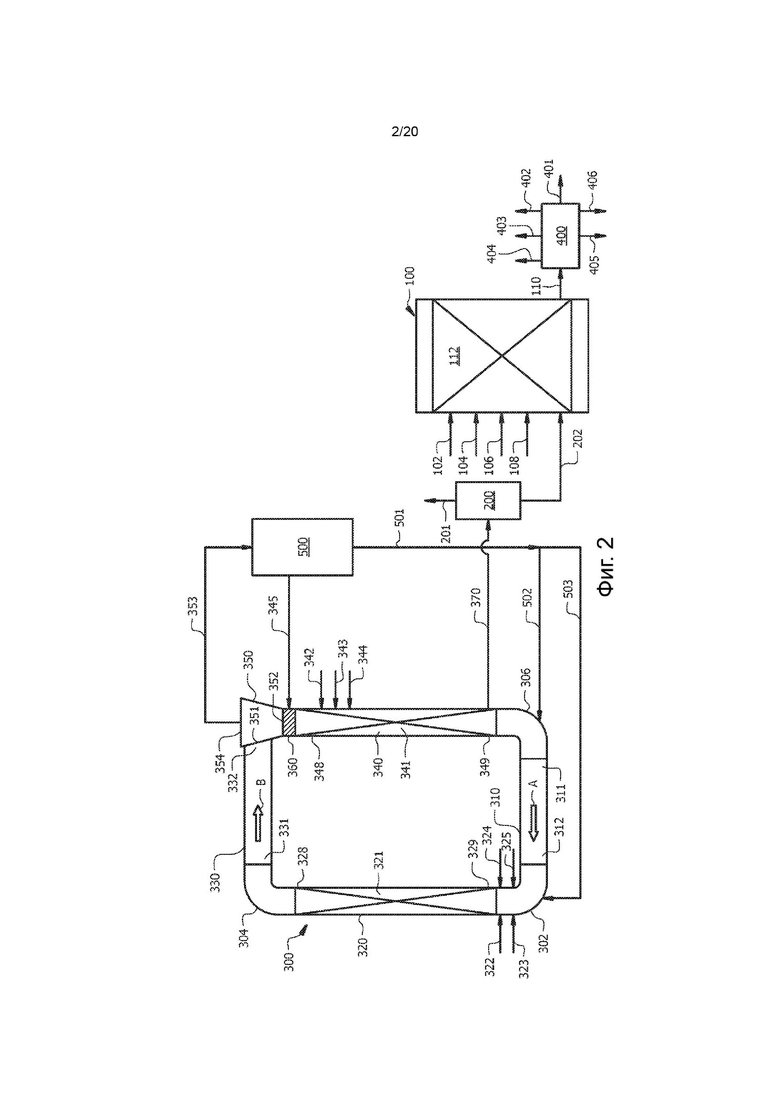

[0016] На Фиг. 2 проиллюстрирована другая многореакторная и многозональная полимеризация полиолефина в соответствии с раскрытием, где многозональный циркуляционный реактор подключен выше по потоку от первого реактора.

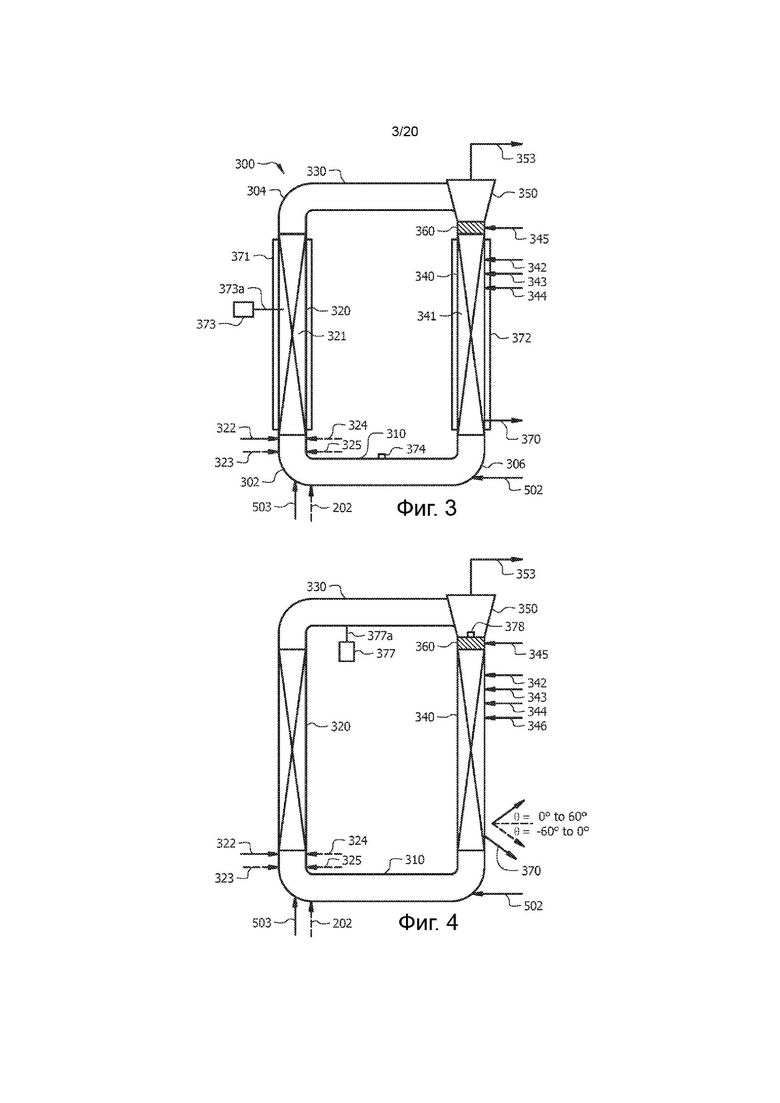

[0017] На Фиг. 3 проиллюстрирован многозональный циркуляционный реактор, имеющий различные дополнительные аспекты, которые могут быть использованы на Фиг. 1 и/или Фиг. 2.

[0018] На Фиг. 4 проиллюстрирован многозональный циркуляционный реактор, имеющий различные дополнительные аспекты, которые могут быть использованы на Фиг. 1 и/или Фиг. 2, а также с любой комбинацией аспектов, показанных на Фиг. 3.

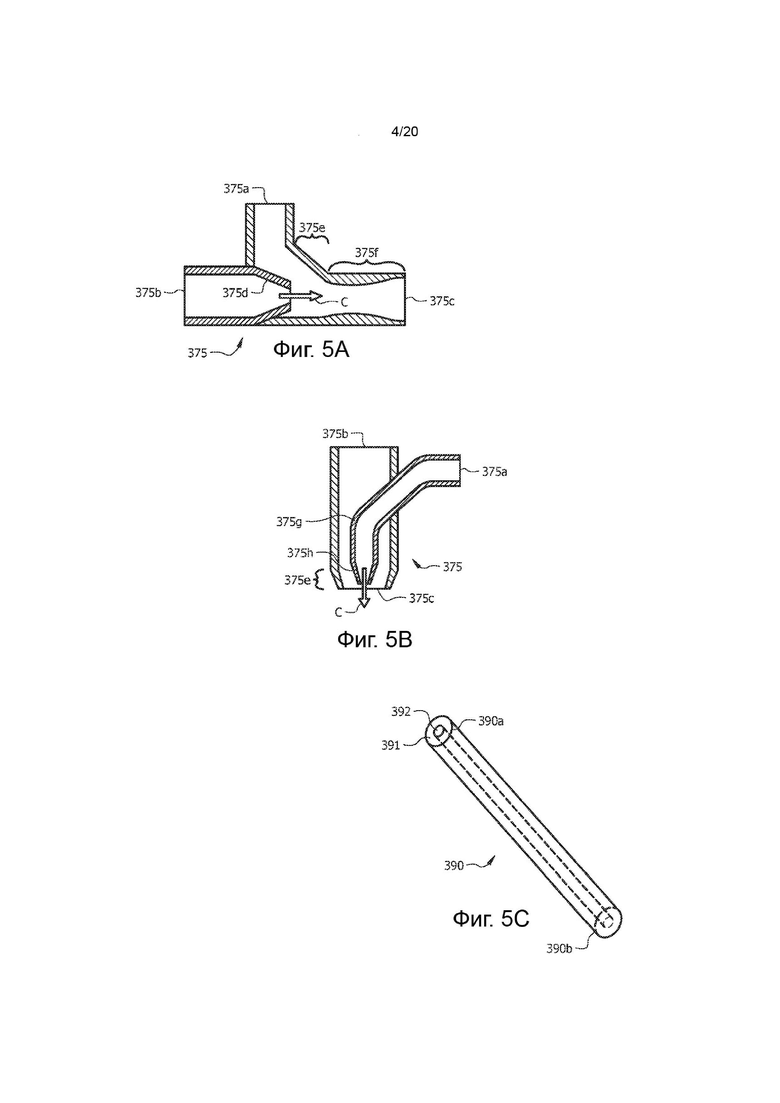

[0019] На Фиг. 5А и 5В проиллюстрированы виды в разрезе вариантов осуществления эдуктора.

[0020] На Фиг. 5С проиллюстрирован вид в перспективе напорной трубы.

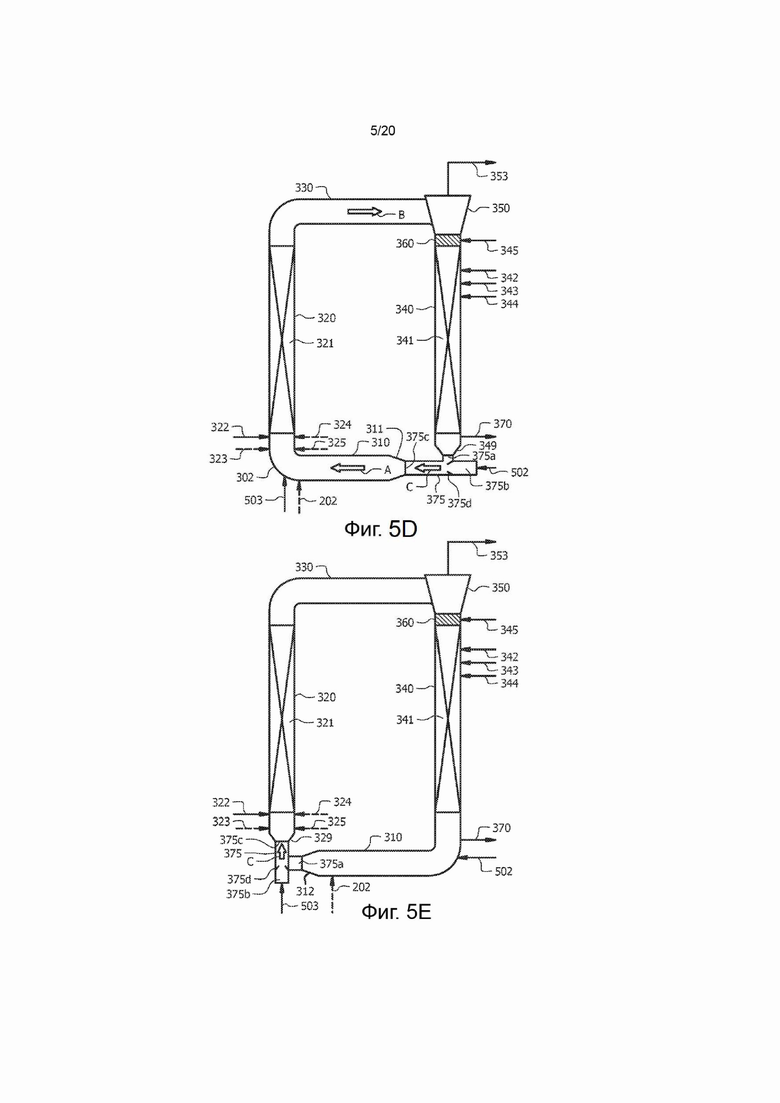

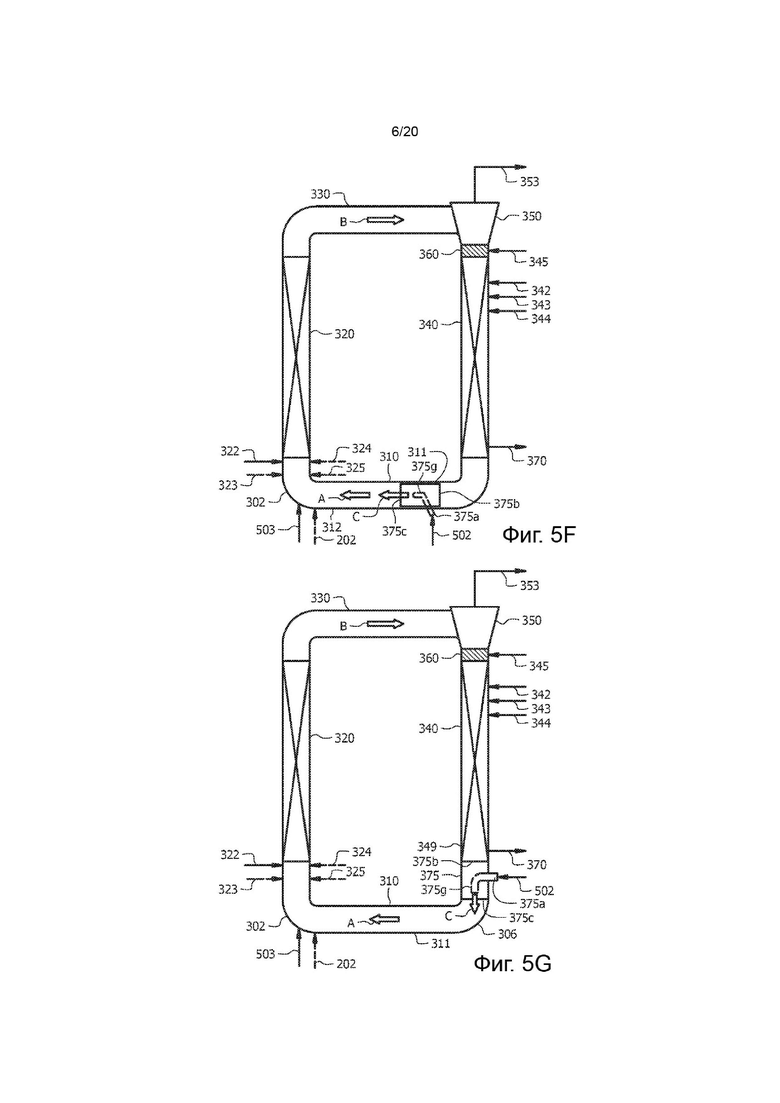

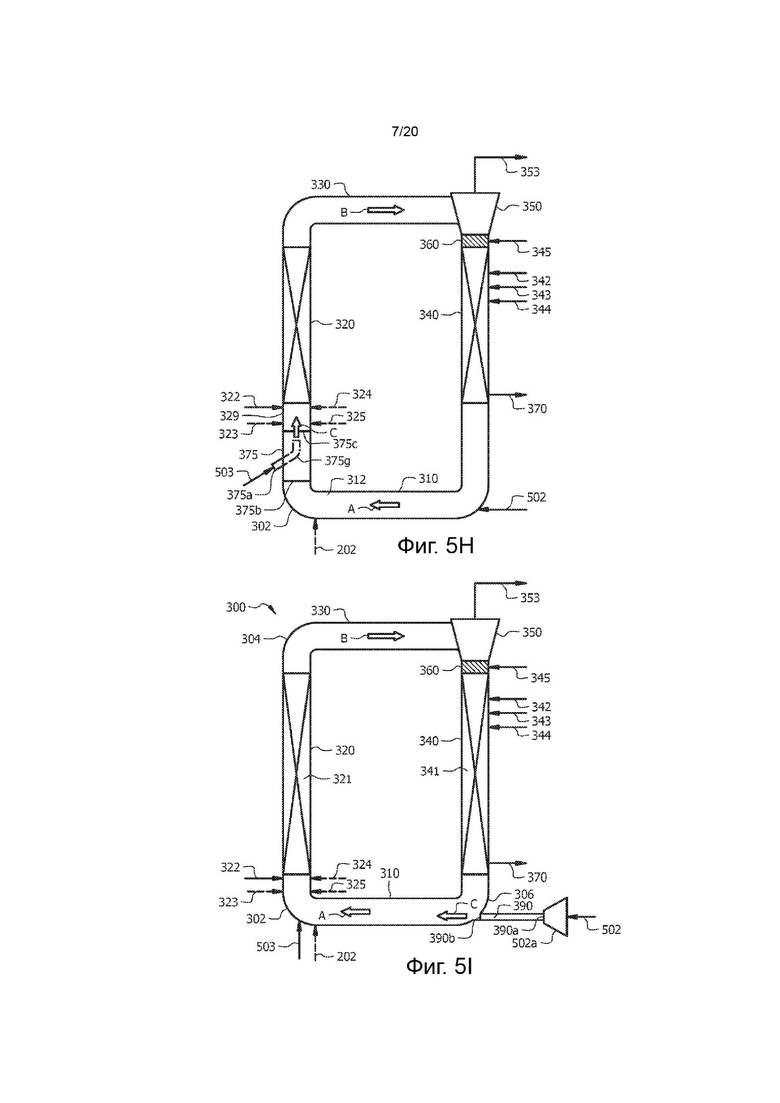

[0021] На Фиг. 5D-5H проиллюстрированы различные аспекты многозонального циркуляционного реактора, имеющего эдуктор, которые могут быть использованы на Фиг. 1 и/или Фиг. 2, а также с любой комбинацией других аспектов, описанных в данном документе.

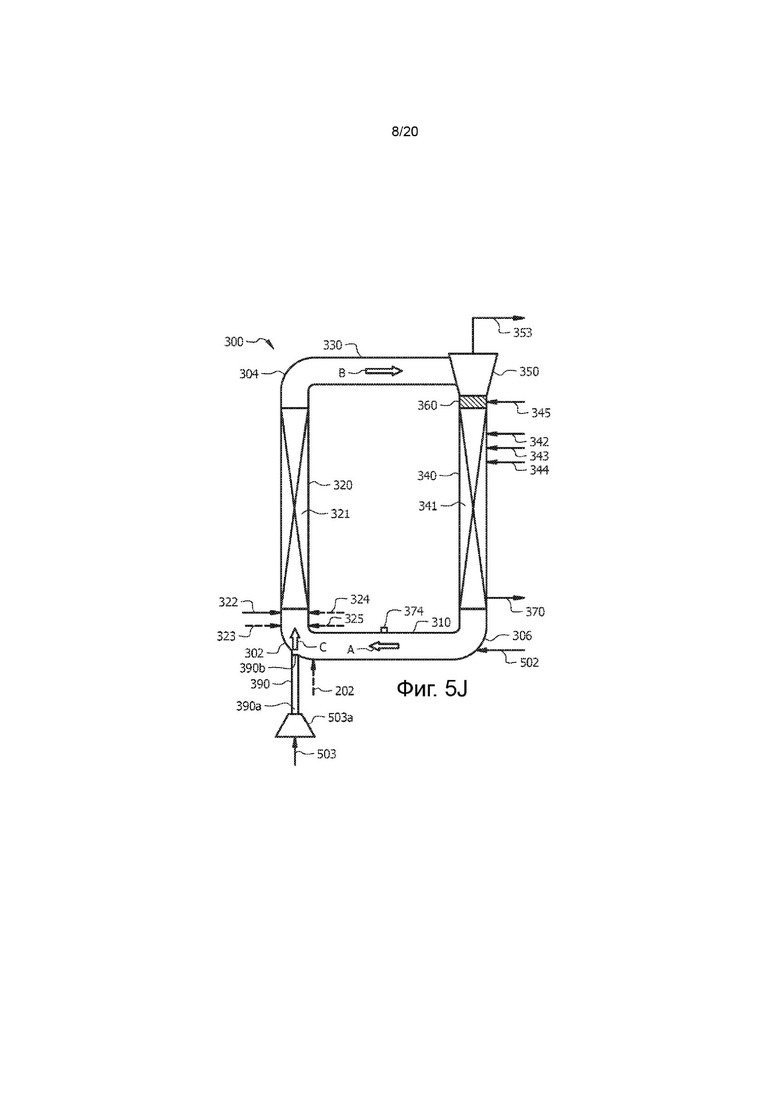

[0022] На Фиг. 5I и 5J проиллюстрированы варианты осуществления многозонального циркуляционного реактора, имеющего напорную трубу, которые могут быть использованы на Фиг. 1 и/или Фиг. 2, а также с любой комбинацией других аспектов, описанных в данном документе.

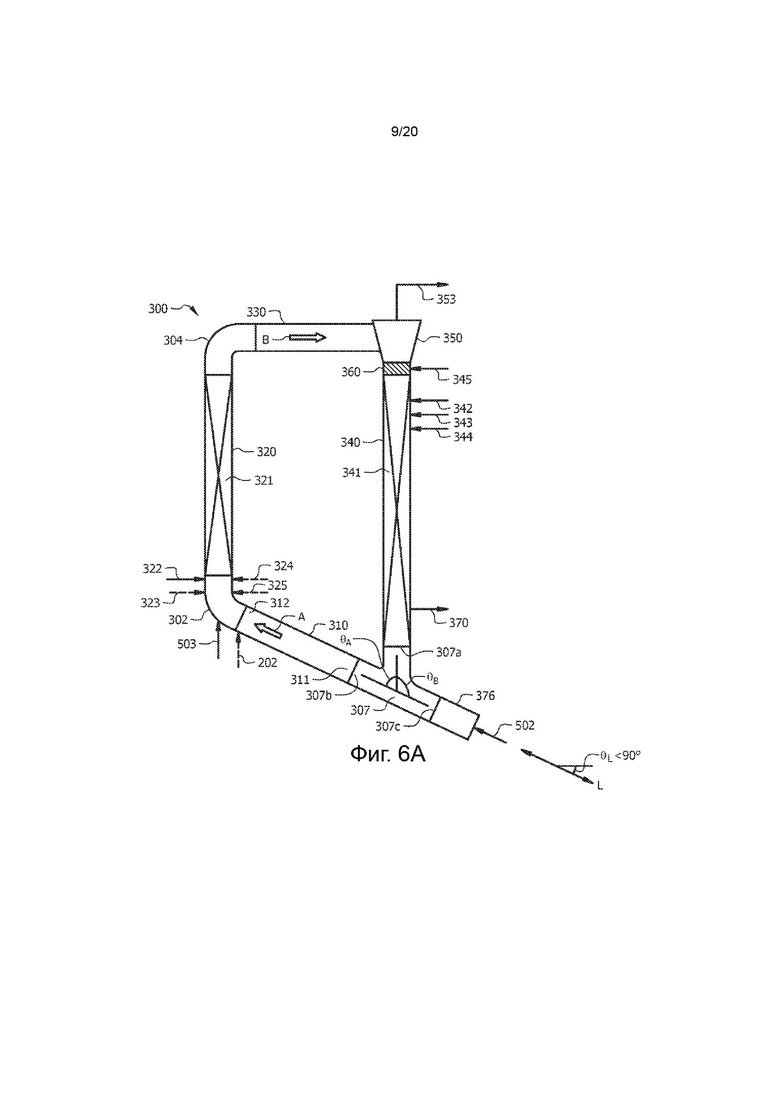

[0023] На Фиг. 6А проиллюстрирована компоновка многозонального циркуляционного реактора, имеющего переходный трубопровод, которая может быть использована на Фиг. 1 и/или Фиг. 2 вместе с любой комбинацией аспектов, описанных в данном документе.

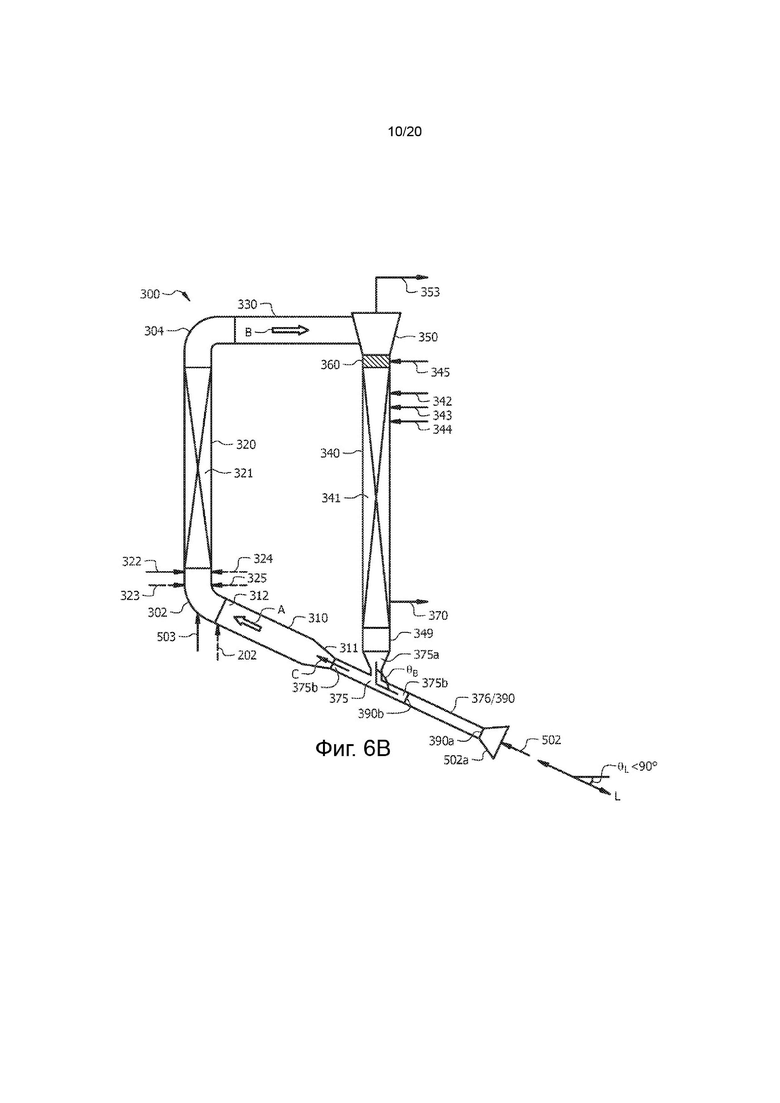

[0024] На Фиг. 6В проиллюстрирована компоновка многозонального циркуляционного реактора по Фиг. 6А, имеющего эдуктор и напорную трубу вместо переходного трубопровода.

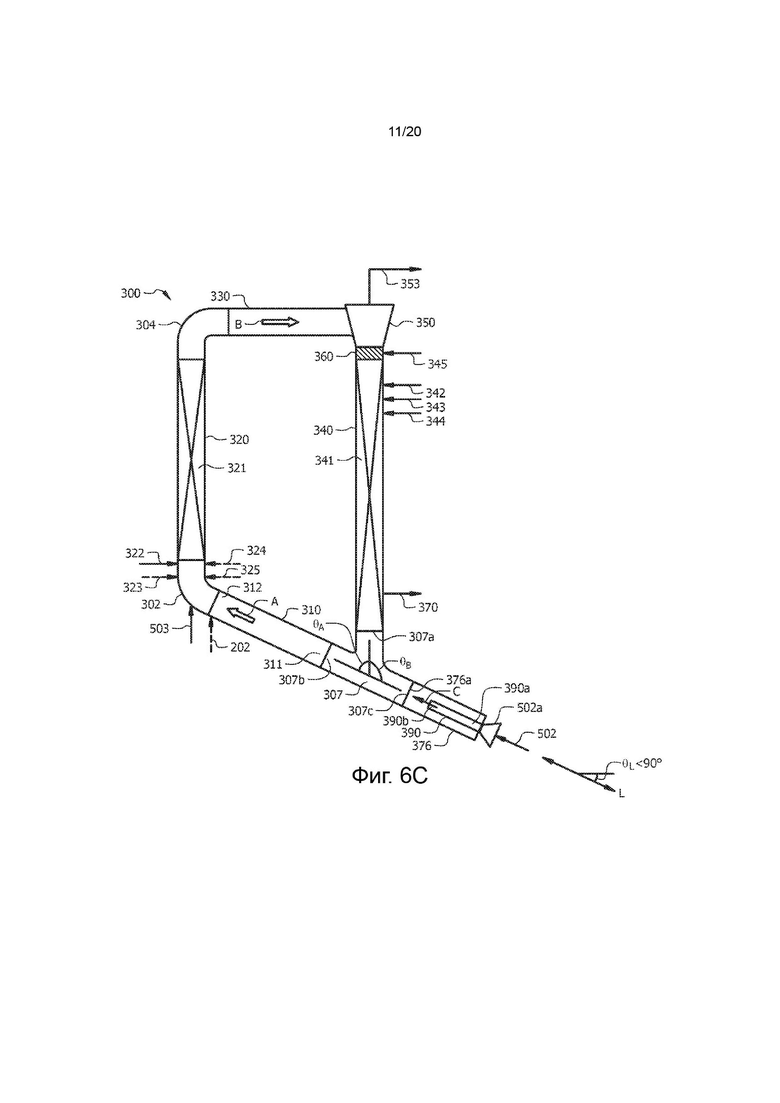

[0025] На Фиг. 6С проиллюстрирована компоновка многозонального циркуляционного реактора по Фиг. 6А, имеющего напорную трубу, расположенную внутри переходного трубопровода.

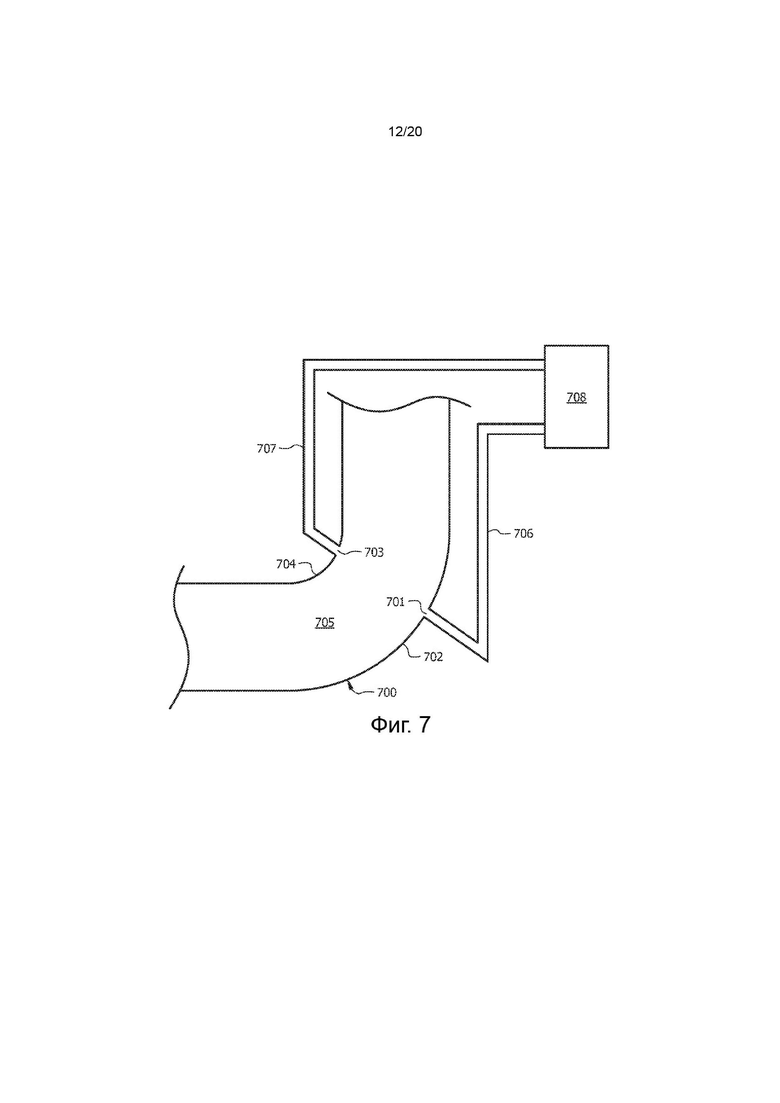

[0026] На Фиг. 7 обособлено проиллюстрирован вид коленчатого соединителя, имеющего компоновку «высокотехнологичного колена».

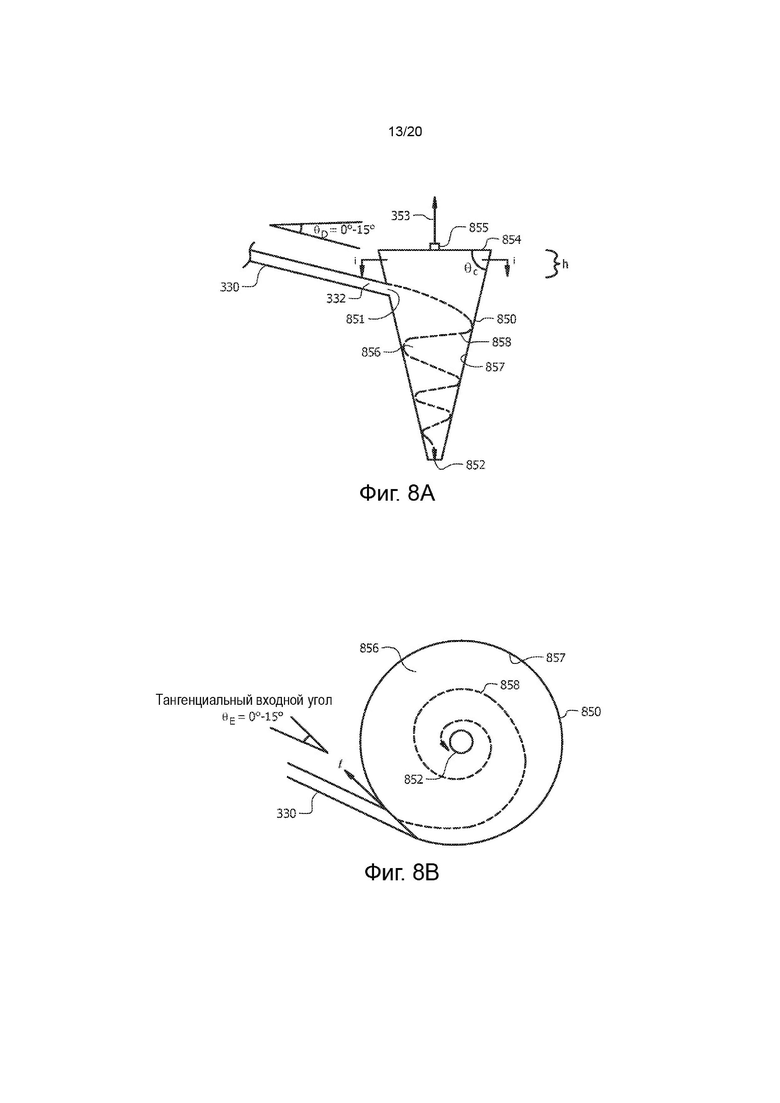

[0027] На Фиг. 8А проиллюстрирован вид сбоку сепаратора многозонального циркуляционного реактора, выполненного в виде циклонного сепаратора.

[0028] На Фиг. 8В проиллюстрирован вид сверху в разрезе циклонного сепаратора по Фиг. 8А вдоль линии прямой видимости i-i, показанной на Фиг. 8А.

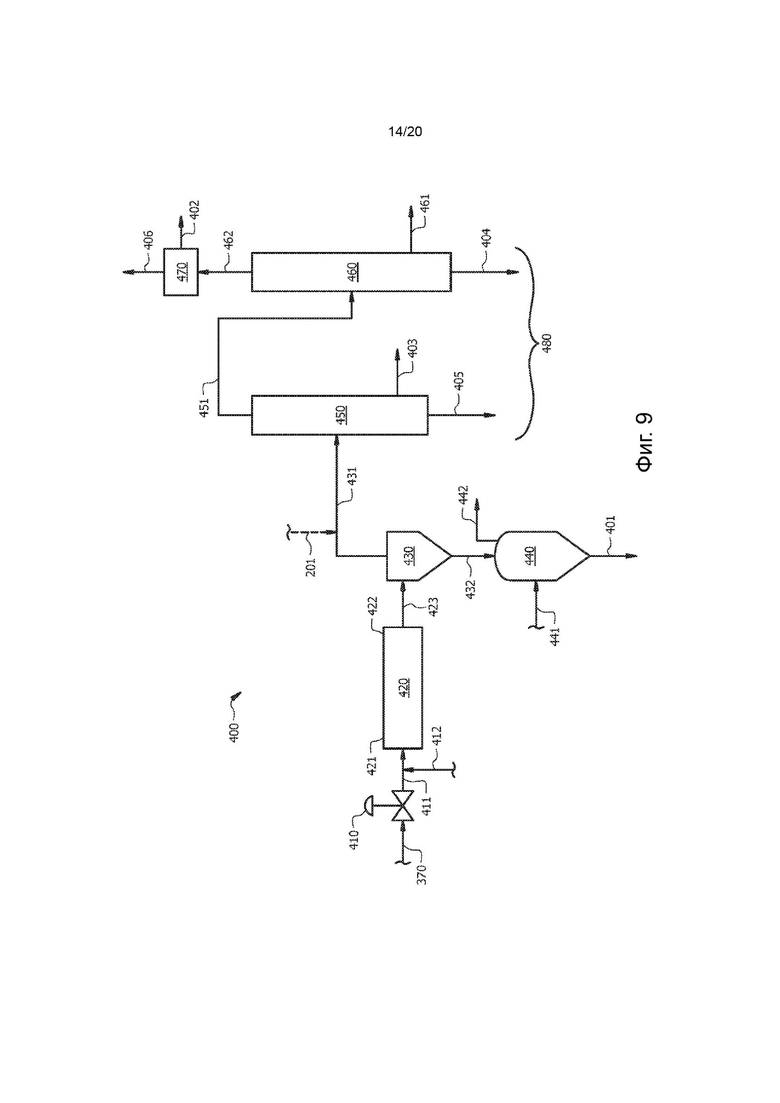

[0029] На Фиг. 9 проиллюстрирован вариант осуществления системы разделения продуктов, изображенной на Фиг. 1 и Фиг. 2.

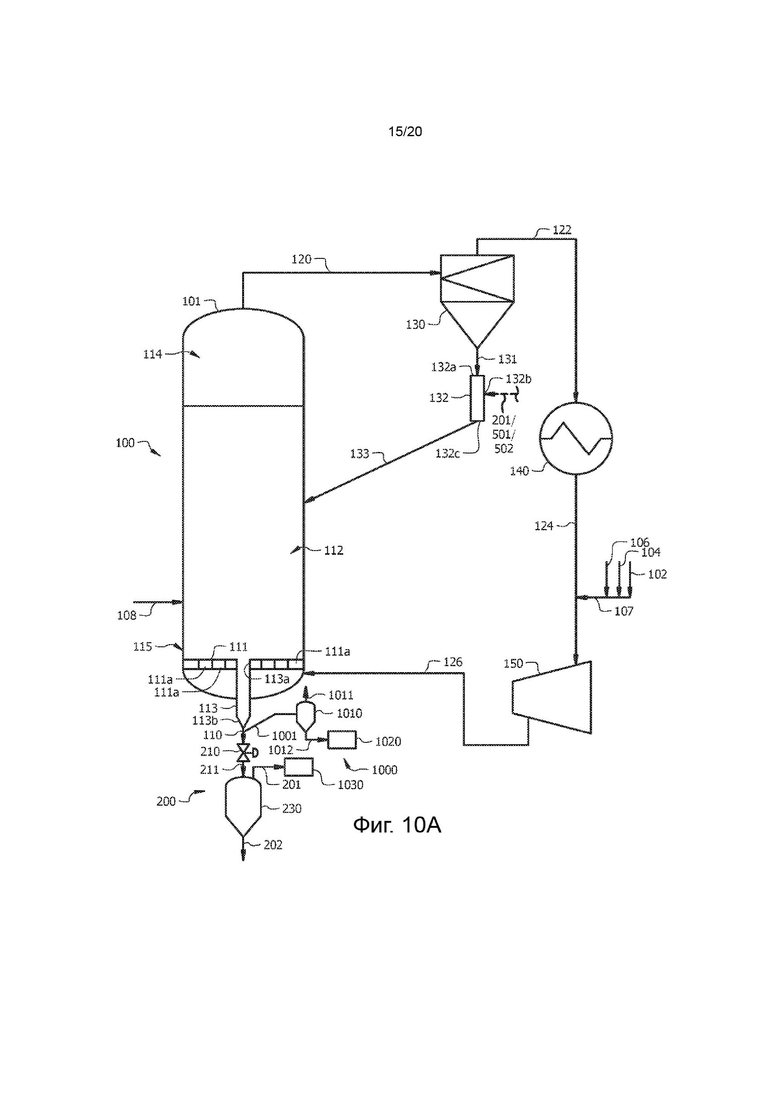

[0030] На Фиг. 10А проиллюстрирован первый реактор в газофазной конфигурации для использования на Фиг. 1 с использованием отстойника для перемещения потока, выходящего из реактора, в сепаратор для извлечения полиолефина.

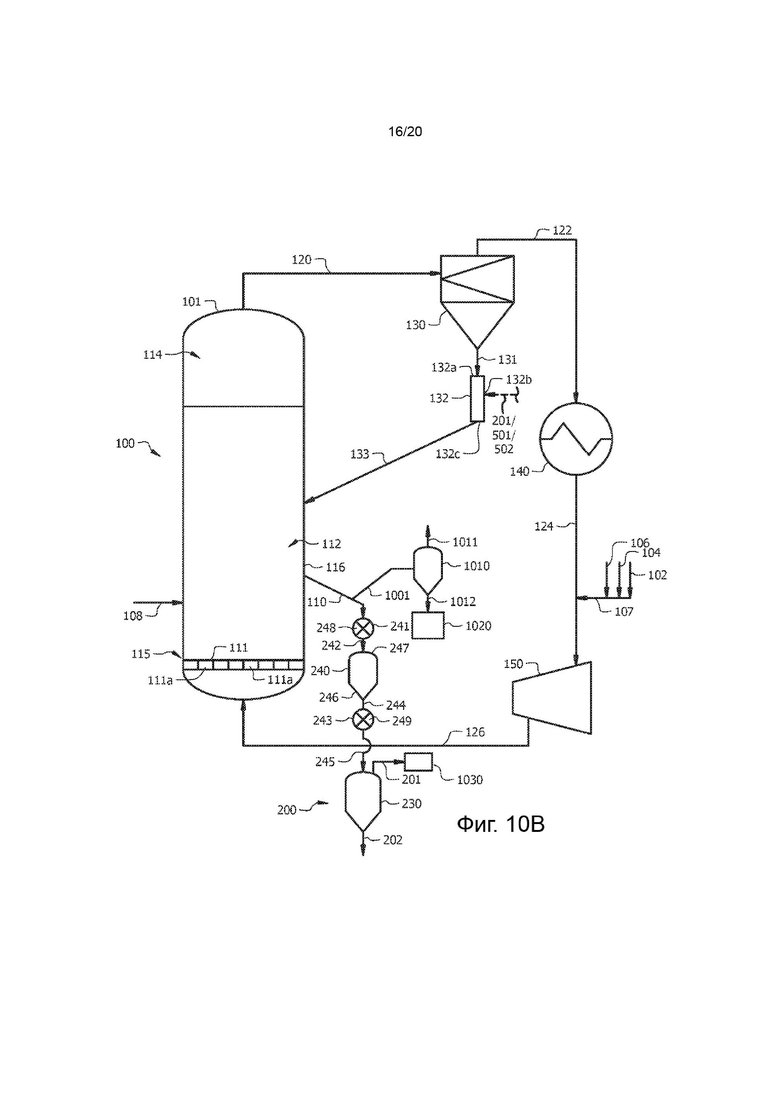

[0031] На Фиг. 10В проиллюстрирован первый реактор в газофазной конфигурации для использования на Фиг. 1 с использованием затворного бункера для перемещения потока, выходящего из реактора, в сепаратор для извлечения полиолефина.

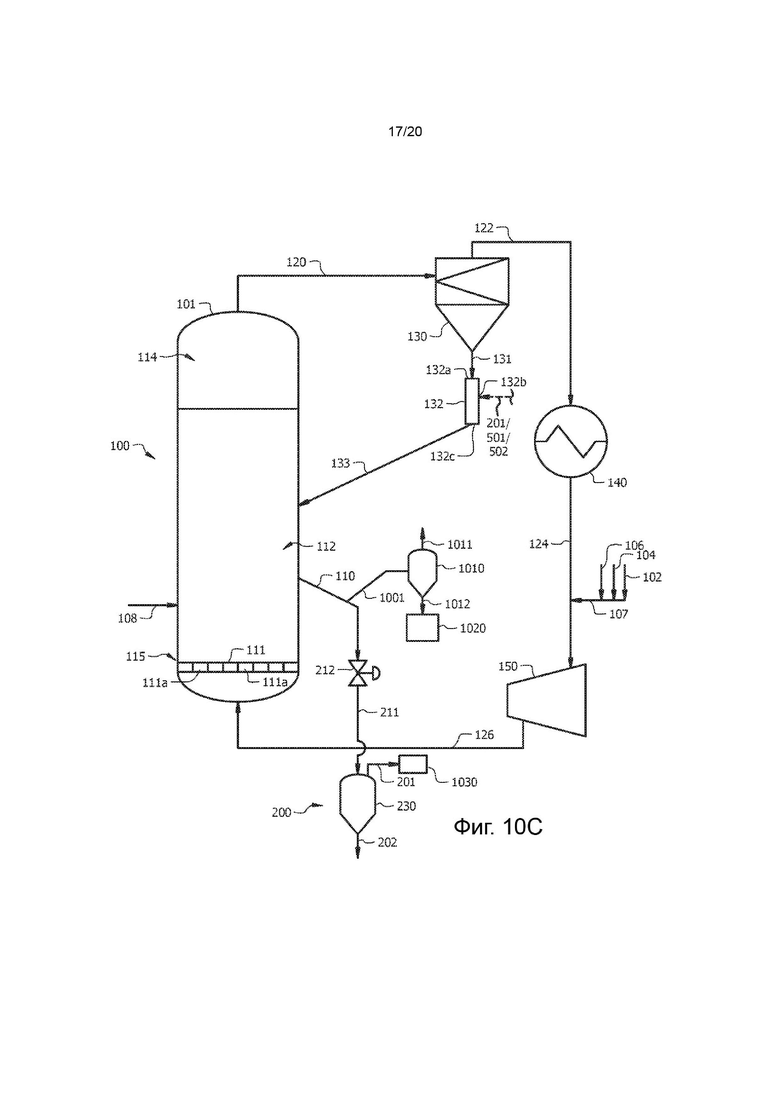

[0032] На Фиг. 10С проиллюстрирован первый реактор в газофазной конфигурации для использования на Фиг. 1 с использованием отводящего клапана для перемещения потока, выходящего из реактора, в сепаратор для извлечения полиолефина.

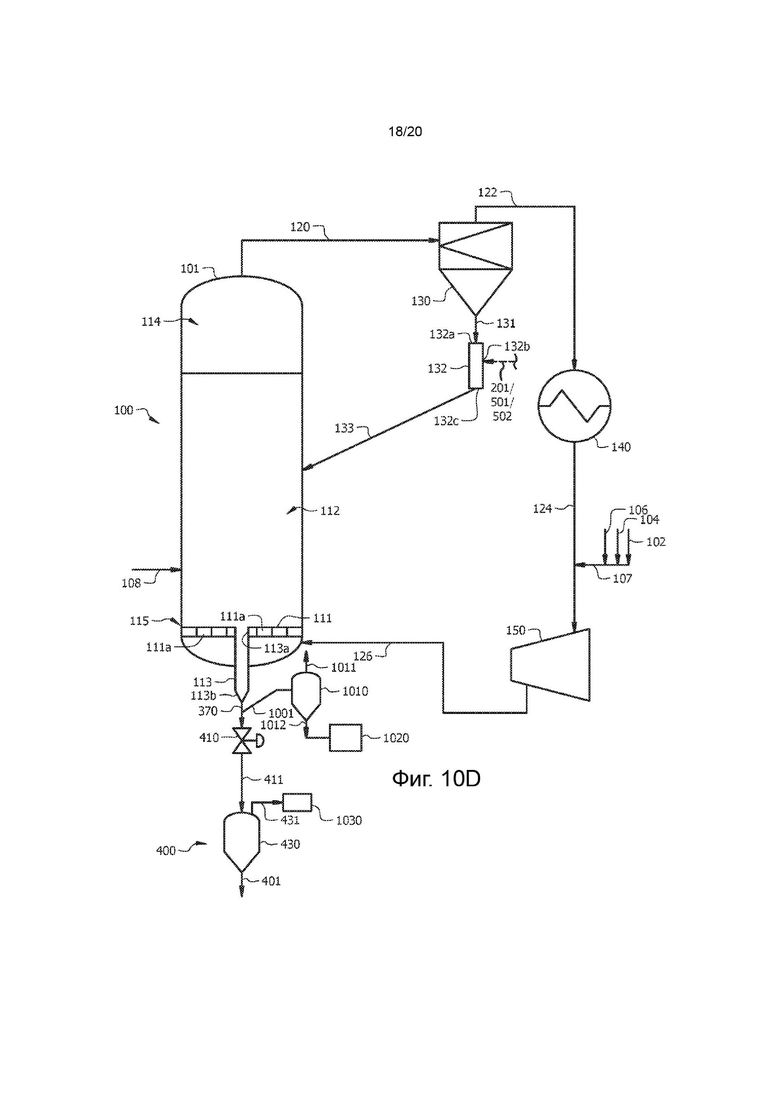

[0033] На Фиг. 10D проиллюстрирован первый реактор в газофазной конфигурации для использования на Фиг. 2 с использованием отстойника для перемещения потока, выходящего из реактора, в сепаратор для извлечения полиолефина.

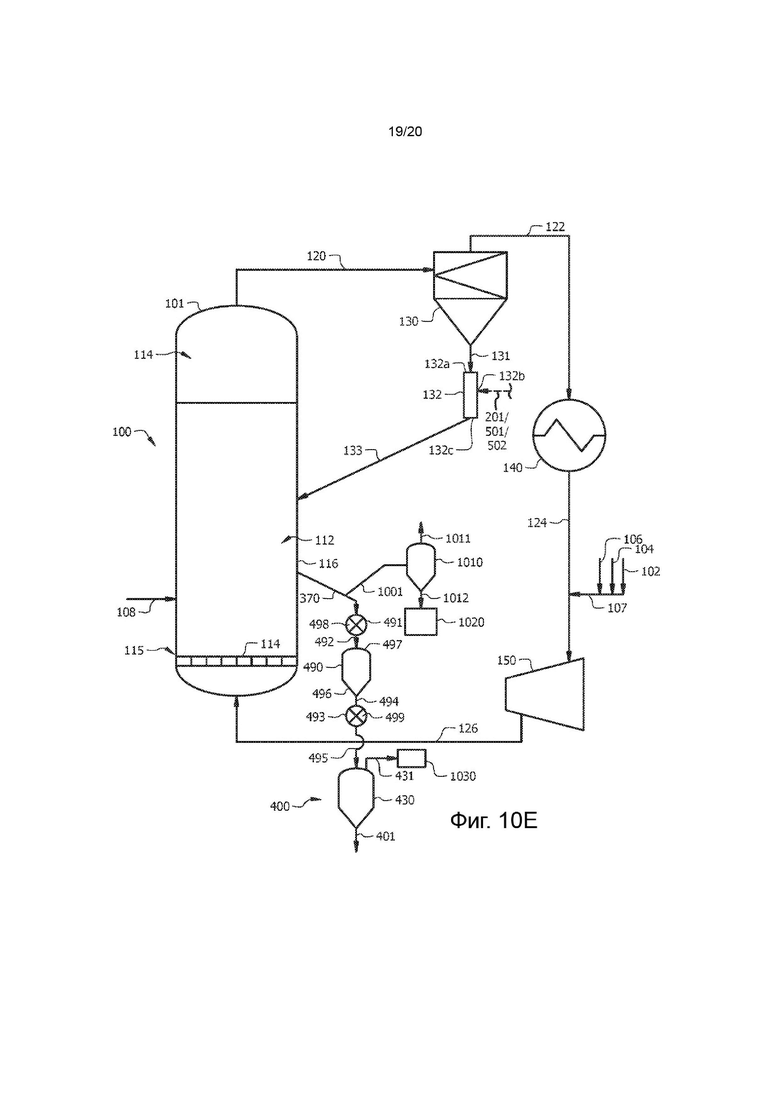

[0034] На Фиг. 10Е проиллюстрирован первый реактор в газофазной конфигурации для использования на Фиг. 2 с использованием затворного бункера для перемещения потока, выходящего из реактора, в сепаратор для извлечения полиолефина.

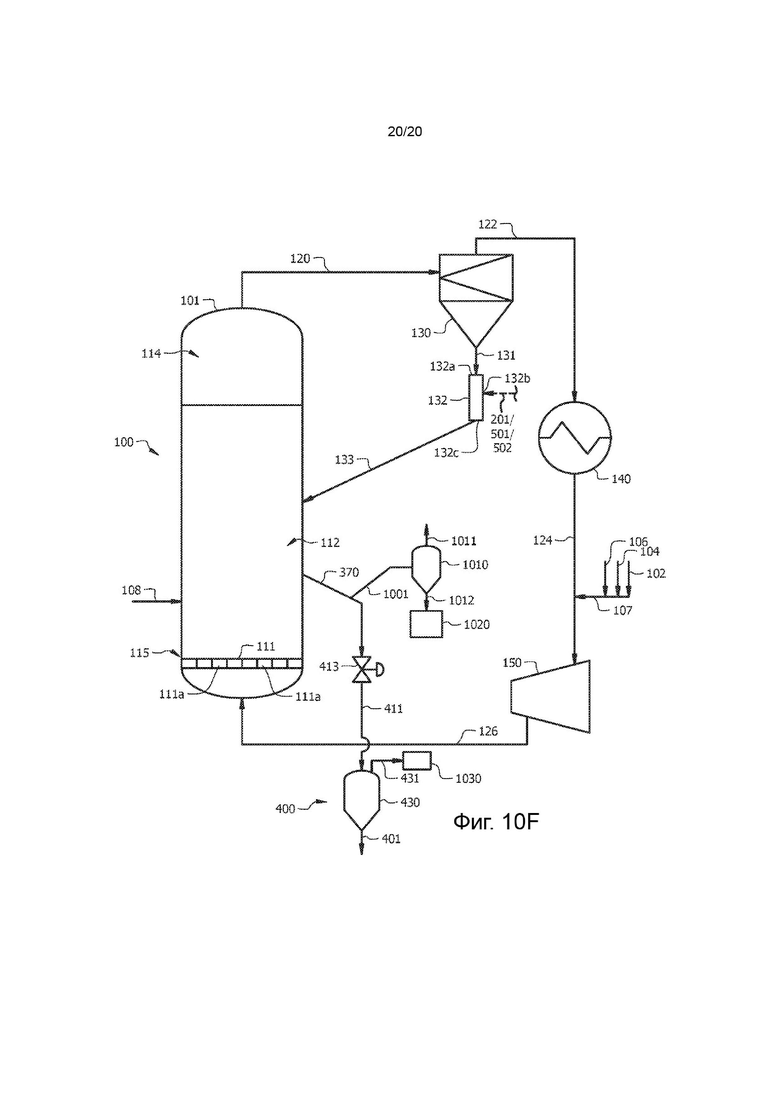

[0035] На Фиг. 10F проиллюстрирован первый реактор в газофазной конфигурации для использования на Фиг. 2 с использованием отводящего клапана для перемещения потока, выходящего из реактора, в сепаратор для извлечения полиолефина.

ПОДРОБНОЕ ОПИСАНИЕ

[0036] В данном документе раскрыты устройства и способы многореакторной и многозональной полимеризации полиолефинов, а также полиэтиленовые смолы, которые могут быть произведены посредством указанных устройств и способов. Описание может быть в контексте устройства или в контексте стадий способа; однако предполагается, что аспекты раскрытого способа могут включать аспекты, рассмотренные в контексте устройства, и что аспекты раскрытого устройства могут включать аспекты, рассмотренные в контексте способа. Кроме того, хотя в данном документе описаны полиэтиленовые смолы, предполагается, что в раскрытых устройствах и раскрытыми способами можно получать другие различные полиэтиленовые смолы и другие различные мультимодальные полиолефины, используя различные варианты осуществления изобретения и аспекты раскрытых устройств и способов.

[0037] Раскрытые устройства и способы выполнены с возможностью производства мультимодального полиолефина и, в частности, полиэтиленовых смол, раскрытых в данном документе. Это достигается за счет использования двух последовательно соединенных реакторов, где один из реакторов представляет собой многозональный циркуляционный реактор, в котором могут быть реализованы две зоны полимеризации, имеющие два разных режима потока для того, чтобы произвести два полиолефина с разными молекулярными массами, таким образом, конечный мультимодальный полиолефин имеет улучшенные свойства продукта, улучшенную однородность продукта и уменьшенное количество гелей по сравнению с бимодальным полиолефином.

[0038] В контексте данного документа термин «полиолефин» относится к унимодальным или мультимодальный полимерам, например, полиэтилену, сополимерам этилена и альфа-олефина, сополимерам этилена, содержащим по меньшей мере около 50 процентов по массе этилена, полимеризованного с меньшим количеством сомономера, полипропилену, полибутену и другим полимерным смолам, относящимся к семейству «олефинов».

[0039] В контексте данного документа термин «унимодальный» относится к гомополимеру полиолефина, имеющему кривую распределения молекулярных масс, показывающую единственный пик на кривой распределения молекулярных масс. Кривые распределения молекулярных масс могут быть отображены на графике массовой доли полиолефина как функция его молекулярной массы, измеренной, например, методом гель-проникающей хроматографии (GPC). Массовая доля полиолефина относится к массовой доле молекул полиолефина заданного размера.

[0040] В контексте данного документа термин «мультимодальный» относится к полиолефинам, имеющим кривую распределения молекулярных масс, показывающую более одного пика на кривой распределения молекулярных масс. Известно, что в некоторых случаях мультимодальный полиолефин может иметь один пик, по результатам, например, анализа ГПХ, при этом полиолефин является по существу мультимодальный и единственный пик возникает из-за перекрытия нескольких пиков. Термин «мультимодальный» включает полиолефин, имеющий кривую, показывающую два отдельных пика, также называемый бимодальным или подобным бимодальному полиолефином, и полиолефин, имеющий кривую, показывающую три отдельных пика, также называемый тримодальным или подобным тримодальному полиолефином.

[0041] В контексте данного документа термин «зона полимеризации» относится к объему пространства внутри реактора полимеризации, в котором условия таковы, что протекает реакция полимеризации олефинов.

[0042] Термины «трубопровод» и «линия» взаимозаменяемы и в контексте данного документа относятся к физической структуре, выполненной с возможностью протекания материалов по ней, например, к трубе или системе труб. Материалы, которые протекают в «трубопроводе» или «линии», могут находиться в газовой фазе, жидкой фазе, твердой фазе или в комбинации этих фаз.

[0043] В контексте данного документа термин «поток» относится к физической композиции материалов, которые протекают по «трубопроводу» или «линии».

[0044] В контексте данного документа термин «диаметр» относится к внутреннему диаметру. Таким образом, труба или трубопровод, имеющий диаметр, описанный в данном документе, относится к внутреннему диаметру трубы или трубопровода. Толщина стенок трубы или трубопровода может быть указана отдельно или же может быть толщиной стенки, подходящей для применения.

[0045] В контексте данного документа термин «длина» относится к расстоянию от первого конца прямого участка трубы или трубки до второго конца прямого участка трубы или трубки и включает любые прямые участки, которые могут быть частью колена. Для исключения неопределенности, длина колена не включает изогнутые участки колена.

[0046] На Фиг. 1 проиллюстрирована многореакторная и многозональная полимеризация полиолефина в соответствии с раскрытием, где многозональный циркуляционный реактор 300 подключен ниже по потоку от первого реактора 100. На Фиг. 2 проиллюстрирована другая многореакторная и многозональная полимеризация полиолефина в соответствии с раскрытием, где многозональный циркуляционный реактор 300 подключен выше по потоку от первого реактора 100. Каждый из реакторов 100 и 300 представляет собой реактор полимеризации, выполненный с возможностью полимеризации одного или более олефинов в присутствии одного или более катализаторов полимеризации в условиях, подходящих для производства одного или более полиолефинов.

[0047] На каждой из Фиг. 1 и Фиг. 2. присутствует несколько зон полимеризации. То есть первый реактор 100 имеет по меньшей мере одну зону 112 полимеризации, а многозональный циркуляционный реактор 300 имеет две зоны 321 и 341 полимеризации. Каждая зона 112, 321 и 341 полимеризации может быть выполнена с возможностью производства полиолефина, отличного от произведенного в других зонах. Например, зона 112 полимеризации первого реактора 100 может производить первый полиолефин, вторая зона 321 полимеризации MZCR (многозонального реактора с циркулирующим кипящим слоем) 300 может быть выполнена с возможностью производства второго полиолефина, а третья зона 341 полимеризации MZCR 300 может быть выполнена с возможностью производства третьего полиолефина. В альтернативном варианте, зона 112 полимеризации первого реактора 100 может быть выполнена с возможностью производства первого полиолефина, а вторая и третья зоны 321 и 341 полимеризации MCZR 300 могут быть выполнены с возможностью производства второго полиолефина.

[0048] В аспектах, отношение количества полученного в первом реакторе 100 первого полиолефина, который становится частью мультимодального полиолефина, к количеству полученного(ых) в MZCR 300 полиолефина(ов), который(е) становится(ятся) частью мультимодального полиолефина, может составлять около 10/90% мас., около 20/80% мас., около 30/70% мас., около 40/60% мас., около 50/50% мас., около 60/40% мас., около 70/30% мас., около 80/10% мас. или около 90/10% мас. мультимодального полиолефина.

[0049] В аспектах, соотношение количества второго полиолефина, полученного в восходящей трубе 320 MZCR 300, к количеству третьего полиолефина, полученного в спускной трубе 340 MZCR 300, может составлять около 10/90% мас., около 20/80% мас., около 30/70% мас., около 40/60% мас., около 50/50% мас., около 60/40% мас., около 70/30% мас., около 80/10% мас. или около 90/10% мас. в пересчете на общую массу второго полиолефина и третьего полиолефина, которые становятся частью мультимодального полиолефина.

[0050] На Фиг. 1 проиллюстрировано, что MZCR 300 выполнен с возможностью приема первого полиолефина из первого реактора 100. На Фиг. 2 проиллюстрировано, что первый реактор 100 может быть выполнен с возможностью приема второго полиолефина и третьего полиолефина из MCZR 300.

[0051] Первый реактор 100 может быть выполнен в виде одного или более петлевых суспензионных реакторов, одного или более реакторов с псевдоожиженным слоем, одного или более автоклавных реакторов, одного или более трубчатых реакторов, одного или более горизонтальных газофазных реакторов, одного или более реакторов смешения непрерывного действия, одного или более реакторов для растворения, или может представлять собой их комбинацию. Конфигурации реакторов полимеризации этих типов известны, каждая из них может иметь зону 112 полимеризации, в которой производится первый полиолефин. В одном аспекте, первый реактор 100 может быть выполнен в виде двух или более реакторов, работающих параллельно, каждый из которых имеет зону полимеризации и каждый из которых имеет трубопровод 110 выгрузки продуктов, через который подается смесь продуктов первого реактора в систему 200 разделения продуктов. В одном таком аспекте, в зоне 112 полимеризации может производиться компонент с низкой молекулярной массой (LMW) мультимодального полиолефина (например, полиолефиновой смолы).

[0052] Полимеризация олефинового мономера и необязательного олефинового сомономера в первом реакторе 100 происходит за счет приведения в контакт катализатора полимеризации и олефинового(ых) мономера(ов) в зоне 112 полимеризации в условиях полимеризации. Условия полимеризации в зоне 112 полимеризации могут включать температуру в диапазоне от около 20°С (68°F) до около 260°С (500°F) и давление в диапазоне от около 14,7 фунт/кв.дюйм абс. до около 4000 фунт/кв.дюйм абс. (от 0,101 МПа абс. до около 27,6 МПа абс); в альтернативном варианте, температура находится в диапазоне от около 60°С (140°F) до около 110°С (230°F), а давление находится в диапазоне от около 250 фунт/кв.дюйм абс.до около 600 фунт/кв.дюйм абс. (от около 1,7 МПа абс. до около 4,1 МПа абс). В одном или более аспектах, полимеризация в зоне 112 полимеризации может проводиться периодически, например, в реакторе смешения непрерывного действия, или непрерывно, например, в петлевом суспензионном реакторе или газофазном реакторе.

[0053] Олефиновый мономер, полимеризуемый в первом реакторе 100, может представлять собой алифатический 1-олефин, содержащий от 2 до 8 атомов углерода, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен или 1-октен. В одном из вариантов осуществления изобретения олефиновый мономер представляет собой этилен или пропилен.

[0054] Полимеризация олефинового мономера, необязательно, может быть проведена с одним или более сомономерами, которые представляют собой алифатический 1-олефин, содержащий от 3 до около 10 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-пентен, 1-гептен, 1-октен, 1-нонен или 1-децен. В вариантах осуществления изобретения олефиновый сомономер может представлять собой этилен, пропилен, 1-бутен, 1-гексен, 1-октен или их комбинацию.

[0055] Полимеризация в зоне 112 полимеризации может происходить в присутствии углеводородного разбавителя, инертного по отношению к реакции полимеризации. Примеры разбавителя включают пропан, изобутан, н-бутан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, н-гептан, метилциклогексан или их комбинации.

[0056] Олефиновый мономер, используемый для производства первого полиолефина, может подаваться в реактор 100 по трубопроводу 102. Необязательный олефиновый сомономер, используемый для производства первого полиолефина, может подаваться в реактор 100 по трубопроводу 102. Разбавитель может подаваться в реактор 100 по трубопроводу 104. Катализатор полимеризации может подаваться в реактор 100 по трубопроводу 108 для подачи катализатора. Катализатор полимеризации может подаваться по трубопроводу 108 в растворе (например, катализатор, растворенный в жидком растворителе), в суспензии (например, частицы твердого катализатора, суспендированные в жидкой среде, например, углеводороде, приемлемом для использования в качестве разбавителя полимеризации) или в газовой смеси (например, частицы твердого катализатора в газе-носителе, например, азоте). Такое оборудование, как дозирующие клапаны и/или регулирующие клапаны, может быть использовано в любом из трубопроводов 102, 104, 106 и 108 для регулирования потока соответствующего компонента в реактор 100.

[0057] Для подачи водорода и азота в реактор 100 могут быть использованы дополнительные трубопроводы. Водород может быть использован для регулирования молекулярной массы полиолефина, производимого в реакторе 100. Азот может быть использован в качестве источника давления при регулировании давления в реакторе 100. Также могут быть использованы дополнительные трубопроводы и оборудование, если реактор 100 является газофазным реактором непрерывного действия. Например, если реактор 100 находится в конфигурации газофазного реактора, который работает в режиме конденсации, то дополнительные трубопроводы могут быть выполнены с возможностью рециркуляции газов, извлеченных с верха реактора 100, обратно к низу реактора 100 в виде жидкой фазы. В такой конфигурации трубопроводы могут быть выполнены с возможностью удаления газа с верха реактора 100, а компрессор и теплообменник могут быть соединены между собой трубопроводами и выполнены с возможностью конденсации и охлаждения газа для рециркуляции в виде жидкой фазы обратно к низу реактора 100.

[0058] В аспектах, первый реактор 100 выполнен с возможностью производства первого полиолефина таким образом, чтобы первый полиолефин имел среднее время пребывания в зоне 112 полимеризации от около 1 секунды до около 14 часов; в альтернативном варианте от около 1 секунды до около 12 часов; в альтернативном варианте от около 1 секунды до около 10 часов; в альтернативном варианте от около 1 секунды до около 8 часов; в альтернативном варианте от около 2 часов до около 14 часов; в альтернативном варианте от около 4 часов до около 14 часов; в альтернативном варианте от около 4 часов до около 12 часов; в альтернативном варианте от около 1 часа до около 3 часов; в альтернативном варианте от около 1 секунды до около 5 минут; в альтернативном варианте менее 10 часов; в альтернативном варианте более 1 часа.

[0059] Смесь продуктов, содержащая частицы полиолефина (например, первый полиолефин или мультимодальный полиолефин), отводится из реактора 100 по трубопроводу 110 выгрузки продуктов. На Фиг. 1 смесь продуктов, содержащая первый полиолефин, отводится из первого реактора 100 по трубопроводу 110 выгрузки продуктов. На Фиг. 1 показан трубопровод 110 выгрузки продуктов, расположенный внизу первого реактора 100; однако предполагается, что трубопровод 110 выгрузки продуктов может быть расположен в любом месте реактора 100 по Фиг. 1, например, сбоку реактора 100. На Фиг. 2 смесь продуктов, содержащая мультимодальный полиолефин, отводится из первого реактора 100 по трубопроводу 110 выгрузки продуктов. На Фиг. 2 показан трубопровод 110 выгрузки продуктов, расположенный сбоку первого реактора 100; однако предполагается, что трубопровод 110 выгрузки продуктов может быть расположен в любом месте реактора 100 по Фиг. 2, например, внизу реактора 100. В одном варианте осуществления изобретения, трубопровод 110 выгрузки продуктов может содержать отводящий клапан, который выполнен в виде отводящего клапана непрерывного действия или отводящего клапана периодического действия. Отводящий клапан непрерывного действия может регулировать удаление смеси продуктов из первого реактора 100 таким образом, чтобы смесь продуктов удалялась на непрерывной основе. Отводящий клапан периодического действия может регулировать удаление смеси продуктов на периодической основе, например, открываясь и закрываясь таким образом, чтобы поток смеси продуктов через клапан периодического отведения не являлся непрерывным.

[0060] В аспектах, по меньшей мере часть реактора 100 может быть изготовлена из углеродистой стали, нержавеющей стали или комбинации этих материалов. В дополнительном аспекте, углеродистая сталь может быть низкотемпературной углеродистой сталью. В одном варианте осуществления изобретения внутренняя поверхность 109 реактора 100 может иметь покрытие из ингибитора коррозии.

[0061] В многозональном циркуляционном реакторе (MZCR) 300, как правило, полимеризуется олефиновый мономер и необязательный олефиновый сомономер в условиях газофазной полимеризации, причем указанный реактор имеет две взаимосвязанные зоны 321 и 341 полимеризации. Направление потока реакционной(ых) смеси(ей) в MZCR 300 показано на Фиг. 1 и Фиг. 2 стрелками А и В. Путь потока реакционной(ых) смеси(ей) в MCZR 300 имеет форму контура, образованного нижним трубопроводом 310, соединенным по текучей среде с восходящей трубой 320, при этом восходящая труба 320 дополнительно соединена по текучей среде с верхним трубопроводом 330, причем верхний трубопровод 330 дополнительно соединен по текучей среде со спускной трубой 340, а спускная труба 340 дополнительно соединена по текучей среде с нижним трубопроводом 310. Сепаратор 350 может быть соединен по текучей среде с каждым из верхнего трубопровода 330 и жидкостного барьера 360 (имеющего взаимозаменяемое название барьерная секция 360) спускной трубы 340.

[0062] В одном аспекте, зона 321 полимеризации восходящей трубы 320 может производить компонент с промежуточной молекулярной массой (LMW), а зона полимеризации 341 спускной трубы 340 может производить компонент с высокой молекулярной массой (HMW) мультимодального полиолефина (например, полиэтиленовой смолы).

[0063] Как показано на обеих Фиг. 1 и Фиг. 2, конец 312 нижнего трубопровода 310 может быть соединен по текучей среде с нижней частью 329 восходящей трубы 320, верхняя часть 328 восходящей трубы 320 может быть соединена по текучей среде с концом 331 верхнего трубопровода 330, сепаратор 350 может быть соединен по текучей среде с концом 332 верхнего трубопровода 330, сепаратор 350 дополнительно может быть соединен по текучей среде с верхней частью 348 спускной трубы 340 через жидкостный барьер 360, который находится в верхней части 348 спускной трубы 340, а нижняя часть 349 спускной трубы 340 может быть соединена по текучей среде с концом 311 нижнего трубопровода 310.

[0064] Коленчатый соединитель 302 соединен по текучей среде с концом 312 нижнего трубопровода 310 и с нижней частью 329 восходящей трубы 320; коленчатый соединитель 304 соединен по текучей среде с верхней частью 328 восходящей трубы 320 и с концом 331 верхнего трубопровода 330; сепаратор 350 соединен по текучей среде с концом 332 верхнего трубопровода 330 и с жидкостным барьером 360; жидкостный барьер 360 дополнительно соединен по текучей среде с верхней частью 348 спускной трубы 340; а коленчатый соединитель 306 соединен по текучей среде с нижней частью 349 спускной трубы 340 и с концом 311 нижнего трубопровода 310. Объем этого раскрытия включает интерпретации, в которых коленчатые соединители 302, 304 и 306 являются частями оборудования, которые отделены от частей контура, образованного нижним трубопроводом 310, восходящей трубой 320, верхним трубопроводом 330 и спускной трубой 340. В альтернативном варианте, объем этого раскрытия включает интерпретации, в которых коленчатые соединители 302, 304, 306 сформированы как часть прилегающей части контура, например, коленчатый соединитель 302 может быть частью нижнего трубопровода 310 или частью восходящей трубы 320, коленчатый соединитель 304 может быть частью верхнего трубопровода 330 или частью восходящей трубы 320, а коленчатый соединитель 306 может быть частью спускной трубы 340 или частью нижнего трубопровода 310.

[0065] Нижний трубопровод 310 может быть выполнен в виде трубчатой конструкции, через которую реакционная смесь (например, смесь продуктов спускной трубы, необязательно, с добавленным возвратным мономером, сомономером и/или разбавителем) проходит от конца 311 к концу 312. Продольная ось нижнего трубопровода 310 может быть ориентирована по существу горизонтально, как показано на Фиг. 1 и Фиг. 2. В альтернативном варианте, продольная ось нижнего трубопровода 310 может быть ориентирована под углом более 0° и менее 90° по отношению к горизонтали, как рассмотрено на Фиг. 4. Нижний трубопровод 310 может иметь отношение длины к диаметру более чем около 5; в альтернативном варианте более чем около 10; в альтернативном варианте более чем около 15; в альтернативном варианте в диапазоне от около 5 до около 20. Это соотношение может быть рассчитано для вариантов осуществления нижнего трубопровода 310, где длина нижнего трубопровода 310 не включает длину коленчатых соединителей 302 и 306. В альтернативном варианте, это соотношение может быть рассчитано для вариантов осуществления нижнего трубопровода 310, где коленчатый соединитель 302 и/или коленчатый соединитель 306 считается частью нижнего трубопровода 310, а длина нижнего трубопровода 310 включает длину трубчатой конструкции, которая не изогнута.

[0066] Восходящая труба 320 может быть выполнена в виде трубчатой конструкции, через которую реакционная смесь (например, начинаясь со смеси продуктов спускной трубы, необязательно, с добавленным возвратным мономером, сомономером и/или разбавителем, и изменяясь по составу по длине восходящей трубы 320) проходит от низа 329 к верху 328. Продольная ось восходящей трубы 320 может быть ориентирована по существу вертикально, как показано на Фиг. 1 и Фиг. 2. Восходящая труба 320 может иметь отношение ширины к высоте менее чем около 0,1; в альтернативном варианте менее чем около 0,06; в альтернативном варианте менее чем около 0,05; в альтернативном варианте менее чем около 0,03; в альтернативном варианте в диапазоне от около 0,03 до около 0,1. Ширина восходящей трубы 320 может быть диаметром трубчатой конструкции. Высота восходящей трубы 320 может быть высотой зоны 321 полимеризации. Это отношение ширины к высоте может быть рассчитано для вариантов осуществления восходящей трубы 320, где высота восходящей трубы 320 не включает высоту коленчатых патрубков 302 и 304. В альтернативном варианте это соотношение может быть рассчитано для вариантов осуществления восходящей трубы 320, где коленчатый соединитель 302 и/или коленчатый соединитель 304 считается частью восходящей трубы 320, а высота восходящей трубы 320 включает высоту трубчатой конструкции и высоту одного или обоих коленчатых соединителей 302 и 304.

[0067] Верхний трубопровод 330 может быть выполнен в виде трубчатой конструкции, через которую реакционная смесь (например, смесь продуктов восходящей трубы) проходит от конца 331 к концу 332. Продольная ось верхнего трубопровода 330 может быть ориентирована по существу горизонтально, как показано на Фиг. 1 и Фиг. 2. В альтернативном варианте, продольная ось верхнего трубопровода 330 может быть ориентирована под углом более 0° и менее 15° по отношению к горизонтали, как рассмотрено на Фиг. 10. Верхний трубопровод 330 может иметь отношение длины к диаметру более чем около 5; в альтернативном варианте более чем около 10; в альтернативном варианте более чем около 15; в альтернативном варианте в диапазоне от около 5 до около 20. Это соотношение может быть рассчитано для вариантов осуществления верхнего трубопровода 330, где длина нижнего трубопровода 330 не включает длину коленчатого соединителя 304. В альтернативном варианте, это соотношение может быть рассчитано для вариантов осуществления верхнего трубопровода 330, где коленчатый соединитель 304 считается частью верхнего трубопровода 330, а длина верхнего трубопровода 330 включает длину трубчатой конструкции и длину коленчатого соединителя 304. [0068] Жидкостный барьер или барьерная секция 360 является частью спускной трубы 340, расположенной в верхней части 348 спускной трубы 340 над зоной 341 полимеризации. Жидкостный барьер 360 может быть выполнен как часть трубчатой конструкции спускной трубы 340 и содержать жидкость, через которую частицы полиолефина оседают и затем перетекают в зону 341 полимеризации. Диаметр трубчатой конструкции жидкостного барьера 360 может соответствовать диаметру спускной трубы 340. Высота жидкостного барьера 360 может влиять на высоту спускной трубы 340. Жидкость в жидкостном барьере 360 может быть инертной жидкостью, в том смысле, что жидкость является инертной к полимеризации олефинов. Инертная жидкость может представлять собой любой из углеводородов, описанных в данном документе, который подходит для использования в качестве разбавителя (например, один или комбинация алканов, содержащих от 2 до 7 атомов углерода, с прямой или разветвленной цепью, например, пропан, изобутан, н-бутан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, н-гептан, метилциклогексан или их комбинации). В одном аспекте, концентрация инертной жидкости в жидкостном барьере 360 превышает концентрацию инертной жидкости в спускной трубе 340 и в восходящей трубе 320.

[0069] Спускная труба 340 может быть выполнена в виде трубчатой конструкции, через которую реакционная смесь (например, изменяясь по составу по длине спускной трубы 340) проходит от верха 348 к низу 349. Продольная ось спускной трубы 340 может быть ориентирована по существу вертикально, как показано на Фиг. 1 и Фиг. 2. Спускная труба 340 может иметь отношение ширины к высоте менее чем около 0,1; в альтернативном варианте менее чем около 0,06; в альтернативном варианте менее чем около 0,05; в альтернативном варианте менее чем около 0,03; в альтернативном варианте в диапазоне от около 0,03 до около 0,1. Ширина спускной трубы 340 может быть диаметром трубчатой конструкции. Высота спускной трубы 340 может быть суммой высоты зоны 341 полимеризации и высоты жидкостного барьера 360. Отношение ширины к высоте может быть рассчитано для вариантов осуществления спускной трубы 340, где высота спускной трубы 340 не включает высоту коленчатого соединителя 306. В альтернативном варианте, это соотношение может быть рассчитано для вариантов осуществления спускной трубы 340, где коленчатый соединитель 306 считается частью спускной трубы 340, а высота спускной трубы 340 включает высоту трубчатой конструкции и высоту коленчатого соединителя 306.

[0070] В альтернативном аспекте, спускная труба 340 может иметь диаметр, который изменяется от верха до низа спускной трубы 340, например, конической формы. В другом альтернативном аспекте, часть спускной трубы 340 может иметь диаметр, который изменяется от верха до низа указанной части. В таком аспекте спускная труба 340 может иметь другую часть (например, трубчатую конструкцию) над изменяемой частью (например, конической конструкцией) и/или другую часть (например, трубчатую конструкцию) ниже изменяемой части. Например, как показано на Фиг. 5D, нижняя часть 349 спускной трубы 340 может иметь коническую форму, при этом оставшаяся часть спускной трубы 340, которая находится над нижней частью 340, может быть трубчатой конструкцией. В аспектах, где используются как часть выше, так и часть ниже изменяемой части, диаметр части выше изменяемой части может быть больше диаметра части ниже изменяемой части. Не ограничиваясь теорией, считается, что изменение диаметра спускной трубы 340 таким образом, чтобы диаметр уменьшался в вертикальном направлении вниз по меньшей мере для части спускной трубы 340, может способствовать увеличению скорости слоя полимера, который перемещается вниз через спускную трубу 340.

[0071] Каждый из коленчатых соединителей 302, 304 и 306 может быть выполнен в виде трубчатой конструкции, которая изменяет направление потока реакционной смеси в MZCR 300. Коленчатый соединитель 302 может изменять направление потока реакционной смеси с направления потока, обеспечиваемого в нижнем трубопроводе 310, на направление потока в восходящей трубе 320. Коленчатый соединитель 304 может изменять направление потока реакционной смеси с направления потока, обеспечиваемого в восходящей трубе 320, на направление потока в верхнем трубопроводе 330. Коленчатый соединитель 306 может изменять направление потока реакционной смеси с направления потока, обеспечиваемого в спускной трубе 340, на направление потока в нижнем трубопроводе 310. Угол между концами каждого коленчатого соединителя 302, 304, 306 может независимо изменяться от около 45° до около 135°.

[0072] Коленчатый соединитель 302 может соединяться с нижней частью 329 восходящей трубы 320 и с концом 312 нижнего трубопровода 310. Более конкретно, конец 302а коленчатого соединителя 302 может соединяться с нижней частью 329 восходящей трубы 320, а конец 302b коленчатого соединителя 302 может соединяться с концом 312 нижнего трубопровода 310. Коленчатый соединитель 304 может соединяться с верхней частью 328 восходящей трубы 320 и с концом 331 верхнего трубопровода 330. Более конкретно, конец 304а коленчатого соединителя 304 может соединяться с верхней частью 328 восходящей трубы 320, а конец 304b коленчатого соединителя 304 может соединяться с концом 331 верхнего трубопровода 330. Коленчатый соединитель 306 может соединяться с нижней частью 349 спускной трубы 340 и с концом 311 нижнего трубопровода 310. Более конкретно, конец 306а коленчатого соединителя 306 может соединяться с нижней частью 349 спускной трубы 340, а конец 306b коленчатого соединителя 306 может соединяться с концом 311 нижнего трубопровода 310.

[0073] В одном аспекте, по меньшей мере один из коленчатых соединителей 302, 304 или 306 имеет внутренний диаметр (d) и радиус (Rc) внутренней кривизны, таким образом, коленчатый соединитель 302, 304 или 306 выполнен с возможностью поддержания значения числа Дина (Dn) протекающей в нем реакционной смеси в диапазоне от около 1000000 до около 5000000, где Dn=ρVd/μ*(d/2Rc)1/2 и где ρ - плотность реакционной смеси, V - скорость циркуляции реакционной смеси, а μ - динамическая вязкость реакционной смеси. Плотность, скорость циркуляции и динамическая вязкость являются значениями для реакционной смеси в соответствующих коленчатых соединителях 302, 304 или 306.

[0074] Сепаратор 350 MZCR 300 может быть выполнен в виде испарительного резервуара, испарительной емкости, испарительной камеры, циклона, высокоэффективного циклона или центрифуги. Конец 332 верхнего трубопровода 330 может быть соединен по текучей среде с сепаратором 350 рядом с верхом 354 сепаратора 350. Сепаратор 350 выполнен с возможностью разделения реакционной смеси (например, смеси продуктов восходящей трубы, содержащей твердые частицы полиолефина и смесь газов), поступающей из верхнего трубопровода 330, на частицы полиолефина и газы. Газы удаляются из сепаратора 350 по паропроводу 353. Частицы полиолефина оседают на дне сепаратора 350 и перетекают вниз через выпускное отверстие 352 сепаратора 350 в жидкостный барьер 360.

[0075] MZCR 300 имеет различные линии подачи, которые могут быть выполнены с возможностью нагнетания компонентов реакционной смеси для полимеризации в зону 321 полимеризации восходящей трубы 320 и нагнетания компонентов реакционной смеси для полимеризации в зону 341 полимеризации спускной трубы 340.

[0076] На Фиг. 1 показана линия 322 подачи катализатора, выполненная с возможностью подачи катализатора полимеризации олефина в зону 321 полимеризации восходящей трубы 320. На Фиг. 1 также показаны линия 342 подачи олефинового мономера, линия 343 подачи олефинового сомономера, линия 344 подачи водорода и линия 345 подачи разбавителя, выполненные с возможностью подачи каждого из соответствующих компонентов в спускную трубу 340 для полимеризации одного или более олефинов в зоне полимеризации 341 спускной трубы 340.

[0077] На Фиг. 2 показаны дополнительные линии подачи сырья, которые могут быть выполнены с возможностью доставки компонентов для полимеризации в зону 321 полимеризации восходящей трубы 320. Линия 323 подачи олефинового мономера, линия 324 подачи олефинового сомономера и линия 345 подачи разбавителя выполнены с возможностью подачи каждого из соответствующих компонентов в спускную трубу 340 для полимеризации одного или более олефинов в зоне 321 полимеризации восходящей трубы 320.

[0078] Хотя на Фиг. 1 и Фиг. 2 показана одна линия 322, 323, 324, 325, 342, 343 и 344 подачи, выполненная с возможностью нагнетания соответствующего компонента в восходящую трубу 320 и спускную трубу 340, предполагается, что для нагнетания любого компонента из олефинового мономера, олефинового сомономера, катализатора полимеризации, разбавителя и водорода может быть использована более чем одна линия подачи. Кроме того, в аспектах, где используется несколько линий подачи компонента, предполагается, что линии подачи данных компонентов размещаются в нескольких местах. Например, несколько линий 343 подачи сомономера могут быть расположены в различных местах на спускной трубе 340 MZCR 300.

[0079] Альтернативные конфигурации на Фиг. 1 не содержат линий подачи для восходящей трубы 320. Альтернативные конфигурации на Фиг. 1 также включают дополнительные линии подачи 323, 324 и 325, выполненные с возможностью подачи компонентов, как рассмотрено выше, в реакционную смесь, которая протекает через восходящую трубу 320.

[0080] MZCR 300 включает в себя трубопровод 370 выгрузки продуктов, соединенный по текучей среде с нижней частью 349 спускной трубы 340. Смесь продуктов, содержащая частицы полиолефина, отводится из MZCR 300 по трубопроводу 370 выгрузки продуктов. На Фиг. 1 смесь продуктов, содержащая мультимодальный полиолефин, отводится из MZCR 300 по трубопроводу 370 выгрузки продуктов. На Фиг. 2 смесь продуктов, содержащая полиолефин, отводится из MZCR 300 по трубопроводу 370 выгрузки продуктов. На Фиг. 1 и Фиг. 2 показан трубопровод 370 выгрузки продуктов, соединенный по текучей среде с нижней частью 349 MZCR 300. Однако предполагается, что трубопровод 370 выгрузки продуктов может присоединяться по текучей среде в любом месте MZCR 300 на Фиг. 1, например, i) к нижней половине спускной трубы 340, ii) на прямом участке дна спускной трубы 340 или рядом с ним, или iii) где-нибудь по внешнему радиусу коленчатого соединителя 306 или на нижнем трубопроводе 310.

[0081] В одном аспекте, прямой участок дна спускной трубы 340 является местом в дне спускной трубы 340, которое является прямым участком перед любой кривизной или отклонением от вертикали.

[0082] В некоторых аспектах, трубопровод 370 выгрузки продуктов может быть расположен на прямом участке дна спускной трубы 340 или над ним. Более конкретно, трубопровод 370 выгрузки продуктов может быть расположен над прямым участком дна спускной трубы 340 на расстоянии, которое составляет от 0% до 50% общей высоты спускной трубы 340. В альтернативном аспекте, трубопровод 370 выгрузки продуктов может быть расположен на кривизне спускной трубы 340, например, на коленчатом соединителе 306. В альтернативном аспекте, трубопровод 370 выгрузки продуктов может быть расположен на кривизне коленчатого соединителя 306, который соединен со спускной трубой 340.

[0083] В одном варианте осуществления изобретения трубопровод 370 выгрузки продуктов может содержать отводящий клапан, который выполнен в виде отводящего клапана непрерывного действия или отводящего клапана периодического действия. Отводящий клапан непрерывного действия может регулировать удаление смеси продуктов из MZCR 300 таким образом, чтобы смесь продуктов удалялась на непрерывной основе. Отводящий клапан периодического действия может регулировать удаление смеси продуктов из MZCR 300 на периодической основе, например, открываясь и закрываясь таким образом, чтобы поток смеси продуктов через клапан периодического отведения не являлся непрерывным. В одном аспекте, отводящий клапан может быть частью системы 400 разделения полиолефинового продукта, например, отводящий клапан 410, описанный на Фиг. 9 ниже.

[0084] В одном аспекте, смесь продуктов в трубопроводе 370 выгрузки продуктов может иметь концентрацию твердых частиц полиолефина более 50% мас., 60% мас., 70% мас., 80% мас., 90% мас. в пересчете на общий вес смеси.

[0085] Условия полимеризации в зоне 321 полимеризации и зоне 341 полимеризации MZCR 300 могут включать условия, подходящие для реакций газофазной полимеризации. В аспектах, каждая из зон полимеризации 321 и 341 может работать при температуре в диапазоне от около 50°С (122°F) до около 120°С (248°F) и давлении в диапазоне от около 14,7 фунт/кв.дюйм абс. до около 1000 фунт/кв.дюйм абс. (от 0,101 МПа абс. до около 6,9 МПа абс).

[0086] Олефиновый мономер, полимеризованный в зоне 321 полимеризации и/или зоне 341 полимеризации MZCR 300, может представлять собой алифатический 1-олефин, содержащий от 2 до 8 атомов углерода, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен или 1-октен. В одном из вариантов осуществления изобретения олефиновый мономер представляет собой этилен или пропилен.

[0087] Полимеризация олефинового мономера в зоне 321 полимеризации и/или зоне 341 полимеризации MZCR 300, необязательно, может быть проведена с одним или более сомономерами, которые представляют собой алифатический 1-олефин, содержащий от 3 до около 10 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-пентен, 1-гептен, 1-октен, 1-нонен или 1-децен. В вариантах осуществления изобретения олефиновый сомономер может представлять собой пропилен, 1-бутен, 1-гексен, 1-октен или их комбинацию.

[0088] Полимеризация в зоне 321 полимеризации и/или зоне 341 полимеризации MZCR 300 может происходить в присутствии углеводородного разбавителя, инертного по отношению к реакции полимеризации. Примеры разбавителя включают пропан, изобутан, н-бутан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, н-гептан, метилциклогексан или их комбинации.

[0089] Реакционная смесь, содержащая частицы полиолефина и смесь газов, может протекать вверх через вторую зону 321 полимеризации в восходящую трубу 320 по верхнему трубопроводу 330 и в сепаратор 350. Реакционная смесь в восходящей трубе 320 (например, реакционная смесь восходящей трубы) может содержать газовую смесь по меньшей мере из двух компонентов, выбранных из олефинового мономера, разбавителя и катализатора полимеризации. Реакционная смесь, выходящая из восходящей трубы 320 (например, смесь продуктов восходящей трубы), может аналогичным образом содержать газовую смесь по меньшей мере из двух компонентов, выбранных из олефинового мономера, разбавителя и катализатора полимеризации.

[0090] Газы, извлеченные из реакционной смеси (например, смеси продуктов восходящей трубы), удаляются из сепаратора 350 по паропроводу 353, при этом частицы полиолефина, извлеченные из реакционной смеси, падают на дно сепаратора 350 и стекают вниз через выпускное отверстие 352 сепаратора 350 в жидкостный барьер 360. Частицы полиолефина оседают вниз через жидкость в жидкостном барьере 360 под действием силы тяжести и перетекают в верхнюю часть 348 спускной трубы 340. Частицы полиолефина становятся частью отдельной реакционной смеси в спускной трубе 340.

[0091] Реакционная смесь в спускной трубе 340 (например, реакционная смесь спускной трубы) может содержать газовую смесь по меньшей мере из двух компонентов, выбранных из водорода, олефинового мономера, олефинового сомономера, разбавителя и катализатора полимеризации. Реакционная смесь, выходящая из спускной трубы 340 (например, смесь продуктов спускной трубы), может аналогичным образом содержать газовую смесь по меньшей мере из двух компонентов, выбранных из водорода, олефинового мономера, олефинового сомономера, разбавителя и катализатора полимеризации. Частицы полиолефина в реакционной смеси спускной трубы могут протекать через зону 341 полимеризации спускной трубы 340 вниз под действием силы тяжести, по нижнему трубопроводу 310 и обратно в зону 321 полимеризации. Циркуляция полиолефина(ов) устанавливается по пути потока, определяемому нижним трубопроводом 310, восходящей трубой 320, верхним трубопроводом 330, сепаратором 350, спускной трубой 340 и любыми частями трубопровода, которые считаются отдельными от нижнего трубопровода 310, восходящей трубы 320, верхнего трубопровода 330 и спускной трубы 340 (например, любые соединительные детали, например, коленчатые соединители 302, 304 и 306). В одном аспекте, реакционная смесь в спускной трубе 340 (например, реакционная смесь спускной трубы) может иметь газовый состав, который отличается от газового состава в восходящей трубе 320 (например, в реакционной смеси восходящей трубы).

[0092] MZCR 300 обеспечивает гибкость, заключающуюся в том, что реакционная смесь спускной трубы 340 может иметь газовый состав, отличный от реакционной смеси восходящей трубы 320, что преимущественно обеспечивает получение двух разных полиолефинов в MZCR 300. В этом аспекте, частицы полиолефина, протекающие в контуре MZCR 300, могут включать полиолефин, полученный в восходящей трубе 320, полиолефин, полученный в спускной трубе 340, и, необязательно, при расположении реакторов 100 и 300, показанном на Фиг. 1, первый полиолефин, полученный в первом реакторе 100. В альтернативном варианте, реакционная смесь спускной трубы 340 может иметь такой же газовый состав, что и реакционная смесь в восходящей трубе 320. Таким образом, в этом аспекте, частицы полиолефина, протекающие в контуре MZCR 300, могут включать полиолефин, полученный в MZCR 300, и, необязательно, при расположении реакторов 100 и 300, показанном на Фиг. 1, полиолефин, полученный в первом реакторе 100. Считается, что конфигурация MZCR 300 в комбинации с первым реактором 100 может улучшить свойства продукта, улучшить однородность продукта и уменьшить количество гелей.

[0093] Поток во второй зоне 321 полимеризации в восходящей трубе 320 может находиться в условиях быстрого псевдоожижения. Условия для быстрого псевдоожижения достигаются, когда скорость псевдоожижающего газа (например, разбавителя и/или конденсирующего агента) выше, чем скорость переноса твердых полиолефиновых частиц, а градиент давления вдоль направления потока является монотонной функцией количества твердой фазы при одинаковой скорости потока и плотности псевдоожижающего газа. Напротив, в традиционной технологии псевдоожиженного слоя, используемой в газофазных реакторах, скорость псевдоожижающего газа поддерживается значительно ниже скорости переноса для того, чтобы избежать уноса твердых частиц и остатка в систему рециркуляции газа газофазного реактора.

[0094] Поток в третьей зоне 341 полимеризации в спускной трубе 340 может быть в режиме поршневого потока. Частицы полиолефина могут образовывать движущийся слой твердых частиц, которые перемещаются вниз через зону полимеризации 341 в спускной трубе 340, где частицы полиолефина, выходящие из слоя твердых частиц в нижний трубопровод 310, освобождают место для частиц полиолефина, поступающих в слой из жидкостного барьера 360. Предполагается, что положительный прирост давления, полученный за счет нисходящего потока реакционной смеси в спускной трубе 340, может обеспечить импульс полиолефиновых частиц, который подходит для повторного ввода полиолефиновых частиц в восходящую трубу 320 по нижнему трубопроводу 310. Таким образом устанавливается «контурная» циркуляция. Для расположения реакторов 100 и 300, показанного на Фиг. 1, обратная циркуляция в восходящую трубу 320 может быть облегчена посредством одного или более из: 1) введения первого полиолефина, полученного в первом реакторе 100, в MCZR 300 по трубопроводу 202, 2) введения одного или более из непрореагировавшего олефинового мономера, непрореагировавшего олефинового сомономера и разбавителя по трубопроводу 502 и/или трубопроводу 503. Для расположения реакторов 100 и 300, показанного на Фиг. 2, обратная циркуляция в восходящую трубу 320 может быть облегчена введением одного или более из непрореагировавшего олефинового мономера, непрореагировавшего олефинового сомономера и разбавителя по трубопроводу 502 и/или трубопроводу 503. Альтернативные или дополнительные варианты осуществления MZCR 300 могут включать оборудование для облегчения рециркуляции полиолефиновых частиц из спускной трубы 340 в восходящую трубу 320, например, эдуктор 375, показанный на Фиг. 5А, 5В, 5D-5H и 6В, и/или напорную трубу, показанную на Фиг. 5С, 5I, 5J и 6В-6С.

[0095] В одном аспекте, частицы полиолефина в движущемся слое твердых частиц могут иметь конфигурацию уплотненного слоя. То есть частицы полиолефина могут иметь высокую концентрацию в смеси твердых веществ и газа/жидкости, движущейся через спускную трубу 340, по сравнению с концентрацией газа и/или жидкости, которые содержатся в смеси. Концентрация твердых полиолефиновых частиц в движущейся смеси может быть более 50% мас., 60% мас., 70% мас., 80% мас., 90% мас. исходя из общей массы смеси (например, исходя из «пробки» движущейся смеси). Преимущество высокой концентрации полиолефиновых частиц в смеси состоит в том, что часть(и) смеси, удаляемая(ые) в трубопроводе 370 выгрузки продуктов, требует меньшей емкости оборудования, расположенного ниже по потоку, выполненного с возможностью отделения полиолефиновых частиц от газа и любой жидкости.

[0096] В аспектах, нижний трубопровод 310 может быть выполнен таким образом, что реакционная смесь (например, смесь продуктов спускной трубы, необязательно, с добавленными возвратными компонентами) может протекать в нижнем трубопроводе 310 со скоростью, которая i) превышает скорость сальтации реакционной смеси и достигает около 30,48 м/с (100 футов/с), ii) i) превышает скорость сальтации реакционной смеси и составляет более чем около 0,508 м/с (20 футов/с), iii) превышает скорость сальтации реакционной смеси и составляет более чем около 0,762 м/с (30 футов/с), iv) превышает скорость сальтации реакционной смеси и составляет более чем около 1,016 м/с (40 футов/с), v) превышает скорость сальтации реакционной смеси и составляет более чем около 1,27 м/с (50 футов/с), vi) превышает скорость сальтации реакционной смеси и составляет более чем около 1,52 м/с (60 футов/с), vi) от около 1,52 м/с (60 футов/с) до около 30,48 м/с (100 футов/с), vii) от около 0,762 м/с (30 футов/с) до около 1,27 м/с (50 футов/с) или viii) более чем 110% скорости сальтации реакционной смеси. В дополнительных аспектах данного раскрытия, верхний трубопровод 330 выполнен таким образом, что реакционная смесь (например, смесь продуктов восходящей трубы) может протекать в верхнем трубопроводе 330 со скоростью, которая i) превышает скорость сальтации реакционной смеси и достигает около 30,48 м/с (100 футов/с), ii) i) превышает скорость сальтации реакционной смеси и составляет более чем около 0,508 м/с (20 футов/с), iii) превышает скорость сальтации реакционной смеси и составляет более чем около 0,762 м/с (30 футов/с), iv) превышает скорость сальтации реакционной смеси и составляет более чем около 1,016 м/с (40 футов/с), v) превышает скорость сальтации реакционной смеси и составляет более чем около 1,27 м/с (50 футов/с), vi) превышает скорость сальтации реакционной смеси и составляет более чем около 1,52 м/с (60 футов/с), vi) от около 1,52 м/с (60 футов/с) до около 30,48 м/с (100 футов/с), vii) от около 0,762 м/с (30 футов/с) до около 1,27 м/с (50 футов/с) или viii) более чем 110% скорости сальтации реакционной смеси.

[0097] Циркуляция частиц полиолефина в контуре MZCR 300 может приблизительно в 50-250 раз превышать скорость производства мультимодального полиолефина. В аспектах, частицы полиолефина могут циркулировать в контуре от 1 до около 250 циклов до того, как будут извлечены из MZCR 300. В конкретном аспекте, частицы полиолефина могут циркулировать приблизительно 40, 50, 60, 70, 80, 90 или 100 циклов до того, как будут извлечены из MZCR 300. В аспектах, время циркуляции частицы полиолефина по контуру MZCR 300 может составлять от около 0,5 минут до около 10 минут; в альтернативном варианте от около 1 минуты до около 8 минут; в альтернативном варианте от около 1 минуты до около 7 минут; в альтернативном варианте от около 1 минуты до около 6 минут; в альтернативном варианте от около 1 минуты до около 5 минут; в альтернативном варианте от около 1 минуты до около 4 минут; в альтернативном варианте от около 1 минуты до около 3 минут; в альтернативном варианте от около 1 минуты до около 2 минут, в альтернативном варианте от около 2 минут до около 3 минут; в альтернативном варианте около 2 минут.

[0098] В аспектах, среднее время пребывания полиолефиновых частиц в MZCR 300 может находиться в диапазоне от около 0,25 часа до около 5 часов; в альтернативном варианте от около 0,5 часа до около 4 часов; в альтернативном варианте от около 1 часа до около 3 часов; в альтернативном варианте около 2 часов. В аспектах, среднее время пребывания реакционной смеси восходящей трубы в зоне 321 полимеризации восходящей трубы 320 за один проход через зону 321 полимеризации находится в диапазоне от около 1 секунды до около 5 минут. В дополнительных аспектах, время пребывания реакционной смеси спускной трубы в зоне 341 полимеризации спускной трубы 340 за один проход через зону 341 полимеризации находится в диапазоне от около 5 секунд до около 15 минут. Частицы полиолефина могут циркулировать в контуре MZCR 300 от 1 до около 100000 циклов. Общее среднее время пребывания полиолефиновых частиц в MZCR 300 может длиться часами.

[0099] В некоторых аспектах, по меньшей мере часть MZCR 300 может быть изготовлена из углеродистой стали, нержавеющей стали или комбинации этих материалов. В дополнительном аспекте, углеродистая сталь может быть низкотемпературной углеродистой сталью.

[00100] В одном аспекте, внутренняя поверхность 379 MZCR 300 и, необязательно, любые фланцы MZCR 300 могут иметь покрытие из ингибитора коррозии. Покрытие из ингибитора коррозии может быть нанесено в процессе производства компонентов MZCR 300 и может быть выполнено с возможностью предотвращать коррозию компонентов, например, в процессе транспортировки и сборки на производственной площадке.

[00101] В одном аспекте, внутренняя поверхность 379 MZCR 300 может быть отполирована до среднеквадратичного значения менее чем около 3,8 микрон (150 микродюймов); в альтернативном варианте менее чем около 2,54 микрон (100 микродюймов); в альтернативном варианте менее чем около 1,27 микрон (50 микродюймов); в альтернативном варианте в диапазоне от около 0,254 микрон (10 микродюймов) до около 1,27 микрон (50 микродюймов).

[00102] В одном аспекте, только внутренняя поверхность спускной трубы 340 MZCR 300 отполирована до описанного данном документе среднеквадратичного значения; в альтернативном варианте только внутренняя поверхность восходящей трубы 320 MZCR 300 отполирована до среднеквадратичного значения, описанного в данном документе; в альтернативном варианте только внутренние поверхности спускной трубы 340 и восходящей трубы 320 отполированы до среднеквадратичного значения, описанного в данном документе. В дополнительном аспекте, внутренняя поверхность 109 первого реактора 100 может быть отполирована до среднеквадратичного значения, описанного в данном документе.

[00103] Многозональная полимеризация полиолефина на Фиг. 1 и Фиг. 2 также может включать системы 200 и 400 разделения полиолефинового продукта. На Фиг. 1 и Фиг. 2, в целом, проиллюстрировано, что один из реакторов 100 и 300 расположен выше по потоку от другого. Система 200 разделения продуктов выполнена с возможностью извлечения полиолефинового продукта из смеси продуктов, отводимой из предшествующего реактора и между реакторами 100 и 300, таким образом, полиолефин, полученный в предшествующем реакторе, может подаваться в расположенный ниже по потоку реактор. Система 400 разделения продуктов выполнена с возможностью извлечения мультимодального полиолефина из смеси продуктов, отводимой из расположенного ниже по потоку реактора.

[00104] Система 200 разделения продуктов может быть выполнена с возможностью отделения одного или более компонентов в смеси продуктов (например, непрореагировавшего мономера, непрореагировавшего сомономера, разбавителя, катализатора, сокатализатора или их комбинаций) от полиолефина, полученного в предшествующем реакторе, таким образом, количество этих компонентов, подаваемых в реактор ниже по потоку, контролируется, что может повлиять на композицию в зоне(ах) полимеризации в реакторе ниже по потоку.

[00105] На Фиг. 1, система 200 разделения продуктов выполнена с возможностью приема смеси продуктов, содержащей первый полиолефин, по трубопроводу 110 выгрузки продуктов и отделения газообразных компонентов смеси продуктов от первого полиолефина. Газообразные компоненты могут включать один или более из непрореагировавшего олефинового мономера, непрореагировавшего олефинового сомономера, разбавителя, водорода, азота и любой добавки для полимеризации олефинового мономера в первом реакторе 100. Газообразные компоненты могут протекать из системы 200 разделения продуктов по трубопроводу 201. Первый полиолефин может протекать по трубопроводу 202 для нагнетания в MZCR 300.

[00106] На Фиг. 2, система 200 разделения продуктов выполнена с возможностью приема смеси продуктов, содержащей второй полиолефин и третий полиолефин, по трубопроводу 370 выгрузки продуктов и отделения газообразных компонентов смеси продуктов от второго и третьего полиолефинов. Газообразные компоненты могут включать один или более из непрореагировавшего олефинового мономера, непрореагировавшего олефинового сомономера, разбавителя, водорода, азота и любых добавок для полимеризации олефинового мономера в MZCR 300. Газообразные компоненты могут протекать из системы 200 разделения продуктов по трубопроводу 201. Второй и третий полиолефины могут протекать по трубопроводу 202 для нагнетания в первый реактор 100.

[00107] Варианты осуществления изобретения и аспекты системы 200 разделения продуктов более подробно рассмотрены для Фиг. 10А-10С.

[00108] Система 400 разделения продуктов выполнена с возможностью извлечения мультимодального полиолефинового продукта по данному раскрытию из выходящего потока того реактора 100 или 300, который находится ниже по потоку (например, из MZCR 300 на Фиг. 1 или из первого реактора 100 на Фиг. 2). Система 400 разделения продуктов может быть выполнена с возможностью отделения одного или более компонентов в выходящей реакционной смеси (например, непрореагировавшего мономера, непрореагировавшего сомономера, разбавителя, катализатора, сокатализатора или их комбинации) от мультимодального полиолефина. Затем мультимодальный полиолефин может быть дополнительно обработан, отправлен в контейнер, переработан (например, переработан в гранулы) или подвергнут комбинации вышеуказанного.

[00109] На Фиг. 1, первый полиолефин циркулирует в MZCR 300 в реакционных смесях, которые протекают через восходящую трубу 320 и спускную трубу 340, таким образом, второй полиолефин образуется в восходящей трубе 320, а третий полиолефин образуется в спускной трубе 340 в присутствии первого полиолефина с получением мультимодального полиолефина по данному раскрытию. На Фиг. 1 система 400 разделения продуктов выполнена с возможностью приема смеси продуктов, содержащей мультимодальный полиолефин, по трубопроводу 370 выгрузки продуктов и отделения газообразных компонентов смеси продуктов от мультимодального полиолефина. Газообразные компоненты могут включать один или более из непрореагировавшего олефинового мономера, непрореагировавшего олефинового сомономера, разбавителя, водорода, антистатического агента, азота и любой добавки для полимеризации олефинового мономера в MZCR 300.

[00110] В своей простейшей форме система 400 разделения продуктов может быть выполнена с возможностью отделения частиц полиолефина от газообразных компонентов, таким образом, мультимодальный полиолефин протекает в трубопроводе 401, а газообразные компоненты протекают в другом трубопроводе для соединения по текучей среде с целью рециркуляции компонентов обратно в первый реактор 100 и/или MZCR 300. На Фиг. 1 и Фиг. 2 показан альтернативный вариант извлечения, в котором система 400 разделения продуктов может быть выполнена с возможностью отделения частиц полиолефина от газообразных компонентов, а газообразные компоненты могут быть отделены друг от друга. Мультимодальный полиолефин может протекать по трубопроводу 401 для транспортировки, хранения или переработки (например, обработки). Система 400 разделения продуктов может быть выполнена с возможностью разделения газообразных компонентов на олефиновый мономер, который протекает в трубопроводе 402, олефиновый сомономер, который протекает в трубопроводе 403, разбавитель, который протекает в трубопроводе 404, углеводороды, которые тяжелее, чем разбавитель, который протекает в трубопроводе 405 для тяжелых фракций, и легкие газы, которые легче, чем непрореагировавший мономер, который протекает в трубопроводе 406 отходящего газа.

[00111] На Фиг. 2 первый полиолефин образуется в первом реакторе 100 в присутствии второго и третьего полиолефинов с получением мультимодального полиолефина по данному раскрытию. На Фиг. 2 система 400 разделения продуктов выполнена с возможностью приема смеси продуктов, содержащей мультимодальный полиолефин, по трубопроводу 110 выгрузки продуктов и отделения газообразных компонентов смеси продуктов от мультимодального полиолефина. Газообразные компоненты могут включать один или более из непрореагировавшего олефинового мономера, непрореагировавшего олефинового сомономера, разбавителя, водорода, антистатического агента, азота и любой добавки для полимеризации олефинового мономера в первом реакторе 100. Мультимодальный полиолефин может протекать по трубопроводу 401 для транспортировки, хранения или переработки (например, обработки). Как показано на Фиг. 1, система 400 разделения продуктов по Фиг. 2 может отделять газообразные компоненты друг от друга. В одном аспекте, система 400 разделения продуктов может разделять газообразные компоненты на олефиновый мономер, который протекает в трубопроводе 402, олефиновый сомономер, который протекает в трубопроводе 403, разбавитель, который протекает в трубопроводе 404, углеводороды, которые тяжелее, чем поток разбавителя в трубопроводе 405 для тяжелых фракций, и легкие газы, которые легче, чем поток непрореагировавшего мономера в трубопроводе 406 отходящего газа.

[00112] Варианты осуществления изобретения и аспекты системы 400 разделения продуктов более подробно описаны для Фиг. 9.

[00113] На обеих Фиг. 1 и Фиг. 2, система 500 рециркуляции пара выполнена с возможностью рециркуляции газов, извлеченных из сепаратора 350 MZCR 300. Газы поступают в паропровод 353 и в систему 500 рециркуляции пара. Система 500 рециркуляции пара может быть выполнена с возможностью конденсации по меньшей мере части газов в паропроводе 353 (например, с использованием компрессора, теплообменника или того и другого), таким образом, жидкий разбавитель, необязательно, может протекать к жидкостному барьеру 360 в трубопроводе 345 рециркуляции разбавителя. Система 500 рециркуляции пара также может быть выполнена с возможностью рециркуляции других газов, извлеченных из паропровода 353, обратно в MZCR 300 по трубопроводам 501, 502 и 503. В частности, непрореагировавший мономер и, необязательно, непрореагировавший сомономер могут быть рециркулированы обратно в MZCR 300 в коленчатом соединителе 306 по трубопроводу 502 и в коленчатом соединителе 302 по трубопроводу 503. В вариантах осуществления изобретения система 500 рециркуляции пара может быть выполнена аналогично системе рециркуляции газа газофазного реактора, например, описанной для Фиг. 10А-10С. Система 500 рециркуляции пара может быть выполнена с возможностью конденсирования разбавителя для использования в жидкостном барьере 360, оставляя непрореагировавший мономер и необязательный непрореагировавший сомономер в газовой фазе.

[00114] После отдельного описания, приведенного выше, каждого из первого реактора 100, системы 200 разделения продуктов, MZCR 300, системы 400 разделения продуктов и системы 500 рециркуляции пара, теперь рассматривается технологический поток многозональной полимеризации на Фиг. 1 и Фиг. 2.

[00115] На Фиг. 1 первый реактор 100 работает в условиях полимеризации для производства первого полиолефина в зоне 112 полимеризации. Система 200 разделения продуктов выполнена с возможностью приема смеси продуктов из первого реактора 100 по трубопроводу 110 выгрузки продуктов и для отделения газообразных компонентов в смеси продуктов от первого полиолефина в смеси продуктов. Газообразные компоненты могут протекать из системы 200 разделения продуктов по трубопроводу 201 для дальнейшего разделения, для рециркуляции в первый реактор 100 или для их комбинации. Первый полиолефин может протекать из системы 200 разделения продуктов по трубопроводу 202. MZCR 300 может быть выполнен с возможностью приема первого полиолефина, например, в коленчатом соединителе 302 или в нижнем трубопроводе 110. В MZCR 300 может циркулировать первый полиолефин в одной или более реакционных смесях через контур MZCR 300 (рассмотренный выше), при работе в условиях полимеризации для одновременного производства полиолефина(ов) в зоне 321 полимеризации восходящей трубы 320 и в зоне полимеризации 341 спускной трубы 340. Система 500 рециркуляции пара выполнена с возможностью рециркуляции разбавителя, непрореагировавшего мономера и любого непрореагировавшего сомономера, извлеченного из сепаратора 350 MZCR 300, обратно в коленчатый соединитель 302 и коленчатый соединитель 306 MZCR 300. Полученный полимер, который состоит из первого полиолефина, полученного в первом реакторе 100, и полиолефина(ов), полученного(ых) в восходящей трубе 320 и спускной трубе 340 MZCR 300, является мультимодальный полиолефиновым продуктом по данному изобретению. MZCR 300 выполнен с возможностью выгрузки мультимодального полиолефина по трубопроводу 370 выгрузки продуктов. Система 400 разделения продуктов выполнена с возможностью приема смеси продуктов из MZCR 300 по трубопроводу 370 выгрузки продуктов и отделения газообразных компонентов в смеси продуктов от мультимодального полиолефина в смеси продуктов. Мультимодальный полиолефин может протекать из системы 400 разделения продуктов по трубопроводу 401. Газообразные компоненты могут протекать из системы разделения продуктов 400 по трубопроводам 402, 403, 404, 405 и 406 для дальнейшего использования, например, обработки и/или рециркуляции, в первый реактор 100 и/или MZCR 300.