ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к новым полукристаллическим богатым п-диоксаноном блок-сополимерам п-диоксанона и эпсилон-капролактона для длительно рассасывающихся медицинских средств, в частности для хирургических шовных нитей и грыжевых сеток.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Синтетические рассасывающиеся сложные полиэфиры хорошо известны в данной области техники. В открытых изданиях и патентной литературе подробно описаны рассасывающиеся полимеры и сополимеры, полученные из гликолида, L(-)-лактида, D(+)-лактида, мезо-лактида, эпсилон-капролактона, п-диоксанона и триметиленкарбоната. Термин «рассасывающийся» используется в качестве общего термина, который может также включать в себя следующие термины: биорассасывающийся, рассасываемый, биорассасываемый, разлагаемый или биоразлагаемый.

Очень важным применением рассасывающихся сложных полиэфиров является их применение в качестве хирургических шовных нитей. Рассасывающиеся шовные нити по существу имеют две основные формы: мультифиламентные плетеные нити и монофиламентные волокна. Для того, чтобы использовать полимер в качестве монофиламентного волокна, он должен по существу обладать температурой стеклования, Tg, ниже комнатной температуры. Низкая Tg помогает обеспечивать низкий модуль Юнга, который в свою очередь обуславливает мягкость и эластичность волокон. Материал с высокой Tg может обеспечивать волокно типа проволоки, которое приведет к появлению относительно сложных в манипулировании шовных нитей; в данной области техники такие шовные нити будут называться или описываться как имеющие плохую «руку». Если полимер обладает высокой Tg и из него нужно изготовить шовную нить, она обязательно должна иметь структуру, основанную на мультифиламентных нитях; хорошим примером которой является плетеная конструкция. Известно, что монофиламентные шовные нити могут иметь преимущества перед мультифиламентыми шовными нитями. Преимущества монофиламентных структур включают в себя меньшую площадь поверхности с меньшим трением о ткани при введении и, вероятно, меньшей тканевой реакцией. Другие преимущества включают в себя отсутствие всасывания в пустоты между волокнами, в которых могут находиться и перемещаться бактерии. Существует мнение, что инфицированные текучие среды могут легко перемещаться вдоль длины мультифиламентной структуры через пустоты; такое, конечно, не может происходить в монофиламентных нитях. Монофиламентные волокна по существу легче изготавливать, поскольку стадии плетения, обычно связанные с мультифиламентными нитями, отсутствуют.

Рассасывающиеся монофиламентные шовные нити были изготовлены из поли(п-диоксанона) и других полимеров с низкой Tg. Очень важным аспектом любого рассасывающегося медицинского устройства является длительность периода, в течение которого его механические свойства сохраняются in vivo. Например, для некоторых хирургических средств важно сохранение прочности в течение продолжительного периода времени, чтобы предоставлять организму необходимое для заживления время, выполняя требуемую функцию. Ситуации медленного заживления включают, например, больных диабетом пациентов или области тела с плохим кровоснабжением. Рассасывающиеся долгосрочные шовные нити изготавливали из стандартных полимеров, преимущественно изготовленных из лактида. Примеры включают в себя плетеную шовную нить, изготовленную из сополимера лактида и гликолида с высоким содержанием лактида. Специалистам в данной области будет понятно, что существуют монофиламентные и мультифиламентные рассасывающиеся шовные нити, и что существуют быстро рассасывающиеся и длительно рассасывающиеся шовные нити. В настоящее время не существует рассасывающегося полимера, из которого можно изготавливать шовную нить, которая являлась бы достаточно мягкой, чтобы изготавливать из нее монофиламент, и сохраняла бы свои свойства после имплантации для длительного функционирования. Сохраняется проблема обеспечения такого полимера, а также существует потребность не только в таком полимере, но и в шовной нити, изготовленной из такого полимера. Следует понимать, что эти полимеры также могут быть использованы для создания полотен, таких как хирургические сетки.

Помимо возможностей применения в долгосрочных шовных нитях и сетках существуют возможности применения таких полимеров в устройствах, которые должны быть изготовлены из деформируемой смолы, по возможности изготавливаемых известными и стандартными способами, включая, например, литье под давлением.

Кристаллические блок-сополимеры эпсилон-капролактона и п-диоксанона описаны в US 5,047,048 (Bezwada et al.). Сополимеры, описанные в патенте, содержат от около 5 до около 40 весовых процентов эпсилон-капролактона, и их профиль рассасывания аналогичен поли(п-диоксанону). Дополнительно, в данном источнике описаны сополимеры из п-диоксанона и эпсилон-капролактона, полученные в случайной или блочной сегментированной конфигурации как типа A-B, так и типа A-B-A. Сегментированные сополимеры типа A-B-A содержат среднюю секцию B, изготовленную из 100%-го эпсилон-капролактона, тогда как концевые блоки A изготовлены только из полимеризованного п-диоксанона. Монофиламенты, изготовленные из этих сополимеров, показывают механические и гидролизные свойства, сходные с гомополимером п-диоксанона, с модулем эластичности Юнга лишь немного меньшим, чем у гомополимера п-диоксанона (100%-й полимеризованный п-диоксанон). Предполагается, что волокна, изготовленные из этих сополимеров эпсилон-капролактона и п-диоксанона с высоким содержанием п-диоксанона, будут сохранять свои механические свойства после имплантации аналогично гомополимеру п-диоксанона. Сохраняется сильная потребность в материале, показывающем существенно более низкий модуль эластичности Юнга (т. е. лучшую податливость), чем тот, который показывают сополимеры из патента `048, с целью получения из него мягких монофиламентных волокон, которые можно использовать в качестве шовных нитей или компонентов сетки. Дополнительно существует потребность в монофиламенте, способном сохранять механические свойства, такие как сохранение прочности на разрыв (BSR), в течение большего времени, чем показывают сополимеры из патента `048.

В US 2013/0005829 A1 (Jamiolkowski et al.) описаны сегментированные богатые эпсилон-капролактоном сополимеры эпсилон-капролактона и п-диоксанона типа A-B-A для применения в длительно рассасывающихся медицинских средствах. Главным недостатком этих сополимеров является их низкая температура плавления (55-60°C), которая делает их термически и физически неустойчивыми при различных условиях переработки и хранения, связанных с повышенными температурами (например, этиленоксидная стерилизация, воздействие высоких температур при транспортировке и т. п.). Дополнительно, исходная прочность монофиламентов, изготовленных из этих сополимеров, является относительно низкой, а их значения BSR выше, чем практически необходимо. Хотя данные полимеры могут быть использованы, все еще сохраняется потребность в монофиламентной шовной нити, показывающей высокую термическую стабильность, высокую исходную прочность и желательные значения BSR.

В US 5,314,989 (Kennedy et al.), озаглавленной «Absorbable Composition», описан блок-сополимер для применения в изготовлении рассасывающихся изделий, таких как монофиламентные хирургические шовные нити. Этот сополимер получают путем сополимеризации одного или более образующих твердую фазу мономеров и 1,4-диоксан-2-она, а впоследствии полимеризации одного или более образующих твердую фазу мономеров с содержащим диоксанон сополимером. Для материалов этого изобретения требуется твердая фаза, которая не входит в объем настоящего изобретения.

Аналогично, в US 5,522,841 (Roby et al.), озаглавленной «Absorbable Block Copolymers and Surgical Articles Fabricated Therefrom», описаны рассасывающиеся хирургические изделия, образованные из блок-сополимера, в котором один из блоков состоит из образующих твердую фазу мономеров, а другой блок состоит из статистических сополимеров образующих мягкую фазу мономеров. Утверждается, что к формирующим твердую фазу мономерам относятся гликолид и лактид, а к формирующим мягкую фазу мономерам относятся 1,4-диоксан-2-он, 1,3-диоксан-2-он и капролактон.

В US 5,705 181 (Cooper et al.), озаглавленной «Method of Making Absorbable Polymer Blends of Polylactides, Polycaprolactone and Polydioxanone», описаны рассасывающиеся двухкомпонентные и трехкомпонентные смеси гомополимеров и сополимеров лактида, гликолида, ε-капролактона и п-диоксанона. Эти материалы являются смесями и не являются сополимерами.

В данной области техники существует потребность в новых длительно рассасывающихся шовных нитях, которые обладают хорошими рабочими характеристиками и хорошо сохраняют прочность. Дополнительно в данной области техники существует потребность в новых рассасывающихся полимерных композициях для изготовления таких шовных нитей и других рассасывающихся медицинских устройств.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Описаны новые полукристаллические блок-сополимеры п-диоксанона и эпсилон-капролактона с высоким содержанием п-диоксанона для применения в длительно рассасывающихся медицинских изделиях. Новые сегментированные полукристаллические синтетические рассасывающиеся сополимеры настоящего изобретения состоят из лактоновых мономеров, выбранных из группы, состоящей из п-диоксанона и эпсилон-капролактона, причем п-диоксанон является основным компонентом. Рассасывающиеся сополимеры имеют структуру A-B-A, включающую концевые сегменты A и срединный сегмент B, причем концевые сегменты A представляют собой блоки полимеризованного п-диоксанона, а срединный сегмент B представляет собой сополимер, содержащий блок полимеризованного сополимера п-диоксанона и эпсилон-капролактона. Серединный сегмент B является полностью аморфным и содержит от около 60 мольных процентов до около 90 мольных процентов полимеризованного эпсилон-капролактона, и от около 10 мольных процентов до около 40 мольных процентов полимеризованного п-диоксанона. Таким образом, общее содержание полимеризованного п-диоксанона в рассасывающемся сополимере составляет от около 80 мольных процентов до около 95 мольных процентов.

Неожиданно нами было обнаружено, что монофиламенты, изготовленные из сегментированного богатого п-диоксаноном сополимера п-диоксанона и эпсилон-капролактона типа A-B-A, где блок B представляет собой сополимер п-диоксанона и эпсилон-капролактона (вместо 100%-го полимеризованного эпсилон-капролактона), показывают исключительную мягкость и податливость (очень низкий модуль эластичности Юнга), имея в большинстве случаев более продолжительное сохранение прочности на разрыв (BSR), которое составляет более 50% на 21-й день, чем любой из гомополимера п-диоксанона или сополимера п-диоксанона и эпсилон-капролактона типа A-B-A, где блок B состоит из 100 процентов полимеризованного эпсилон-капролактона.

Другим аспектом настоящего изобретения является рассасывающийся сополимер структуры A-B-A, имеющий концевые сегменты А и серединный сегмент В, причем концевые сегменты A представляют собой блоки полимеризованного п-диоксанона, а срединный сегмент В представляет собой сополимер, изготовленный из эпсилон-капролактона и небольшого количества лактонового мономера, выбранного из группы, состоящей из L(-)-лактида, D(+)-лактида, мезо-лактида и триметилена. Срединный сегмент B является полностью аморфным и содержит от около 60 мольных процентов до около 95 мольных процентов полимеризованного эпсилон-капролактона, и от около 5 мольных процентов до около 40 мольных процентов полимеризованного лактонового мономера. Таким образом, общее содержание полимеризованного п-диоксанона в рассасывающемся сополимере составляет от около 80 мольных процентов до около 95 мольных процентов.

Другой аспект настоящего изобретения представляет собой длительно рассасывающуюся шовную нить, изготовленную из вышеописанного сополимера.

Другой аспект настоящего изобретения представляет собой рассасывающееся медицинское устройство, изготовленное из вышеописанной шовной нити.

Другой аспект настоящего изобретения представляет собой способ изготовления медицинского устройства из указанных новых сополимеров.

Другой аспект настоящего изобретения представляет собой рассасывающееся медицинское устройство, изготовленное из вышеописанной шовной нити.

Другой аспект настоящего изобретения представляет собой способ изготовления медицинского устройства из указанных новых сополимеров.

Дополнительный аспект настоящего изобретения представляет собой способ выполнения хирургической процедуры, в ходе которой медицинское устройство, изготовленное из новых сополимеров настоящего изобретения, вводят в ткань пациента.

Данные и другие аспекты и преимущества настоящего изобретения станут более понятными из последующего описания и прилагаемых рисунков.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

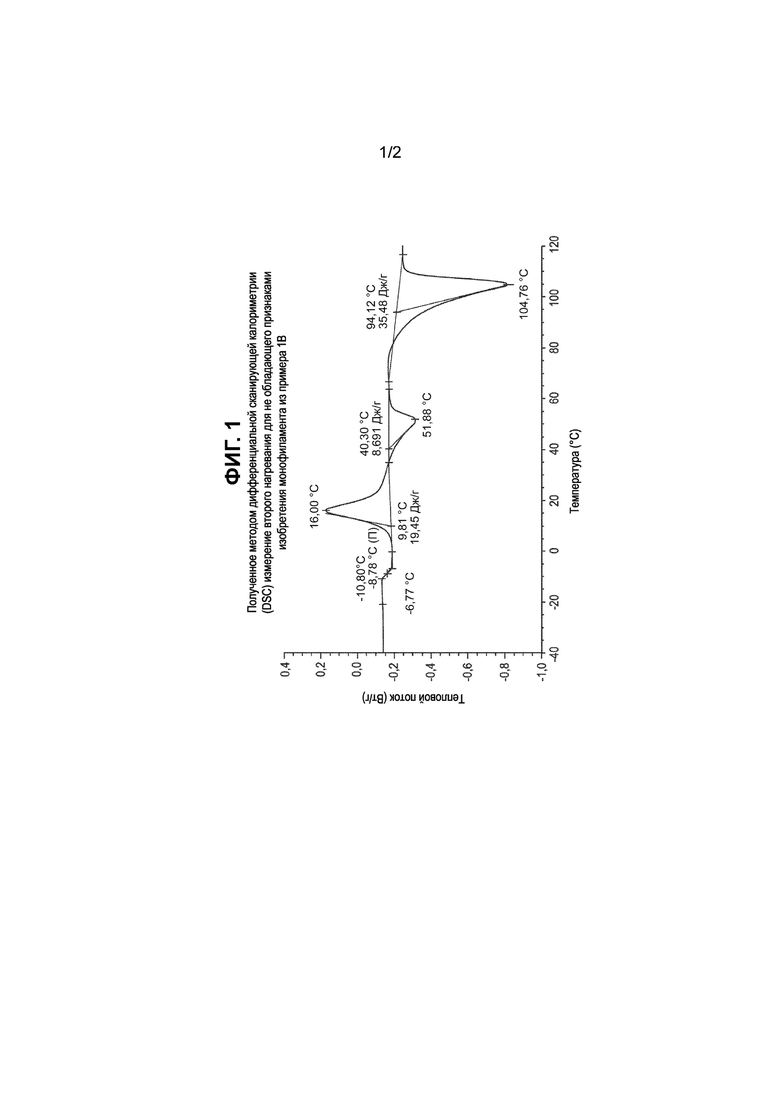

ФИГ. 1 представляет собой полученное методом дифференциальной сканирующей калориметрии (DSC) измерение второго нагревания для не обладающего признаками изобретения монофиламента из примера 1B

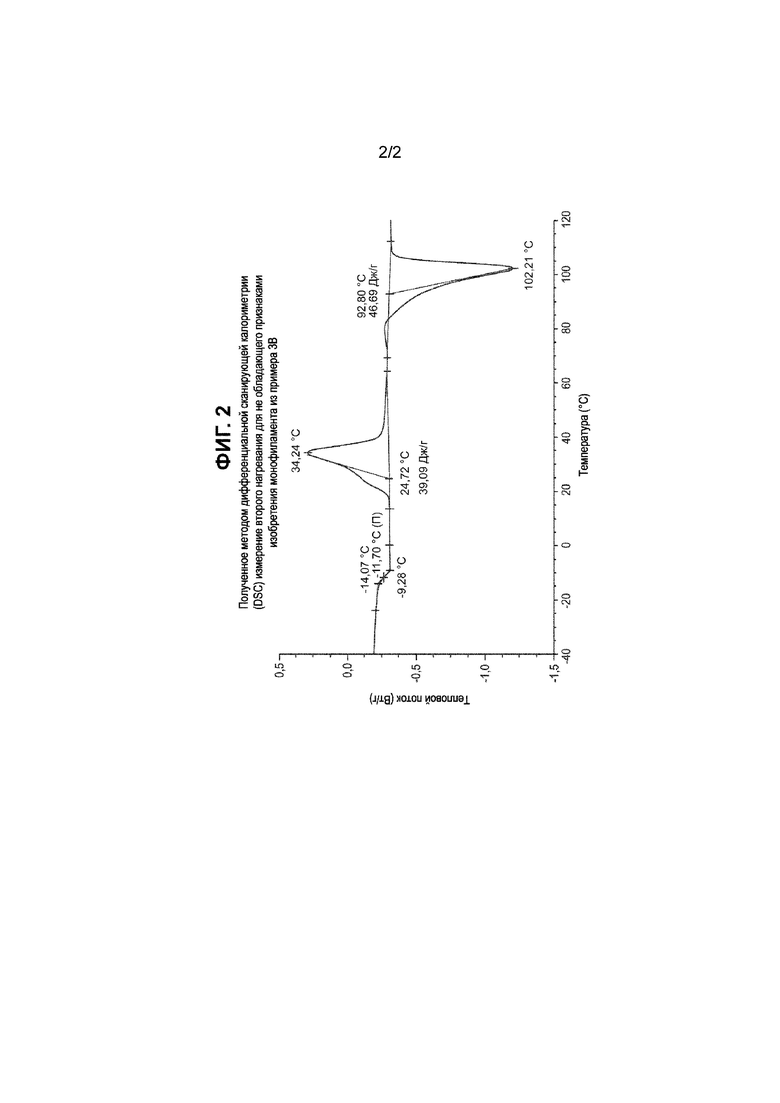

ФИГ. 2 представляет собой полученное методом дифференциальной сканирующей калориметрии (DSC) измерение второго нагревания для обладающего признаками изобретения монофиламента из примера 3B

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к сополимерам п-диоксанона и эпсилон-капролактона. Точнее, данный класс сополимеров с высоким содержанием п-диоксанона получают таким образом, чтобы они имели блочное распределение по порядку расположения, не являющееся случайным. У сополимеров п-диоксанон/эпсилон-капролактона, в которых большая часть материала основана на п-диоксаноне, температура плавления будет достаточно высокой (выше 100°C), что будет способствовать легкой обработке и высокой термической стабильности, которую можно использовать в длительно применяемых шовных нитях. Композиции должны иметь высокое содержание п-диоксанона, например, иметь содержание полимеризованного п-диоксанона 80 процентов или более, чтобы обеспечивать высокую скорость полимеризации.

Стабильность размеров волокна, используемого для изготовления хирургических шовных нитей, очень важна для предотвращения усадки, как в стерильной упаковке до использования, так и в тканях пациента после хирургической имплантации. Стабильность размеров материала с низкой температурой стеклования (Tg) может быть достигнута путем кристаллизации сформированного изделия. В явлении кристаллизации сополимеров большое значение играет ряд факторов. Эти факторы включают в себя общий химический состав и распределение по порядку расположения.

Хотя общий уровень кристалличности (и Tg материала) влияет на стабильность размеров, важно понимать, что скорость кристаллизации является критическим фактором для обработки. При обработке материала с низкой Tg и при очень низкой скорости кристаллизации будет крайне сложно соблюдать допустимые отклонения по размерам, поскольку легко возникают усадка и деформация. Быстрая кристаллизация, таким образом, является преимуществом. Для повышения скорости кристаллизации сополимера с заданным общим химическим составом предпочтительной будет являться блочная структура, в особенности типа A-B-A, в сравнении со случайным распределением последовательности. Однако достижение такого эффекта с использованием двух лактоновых мономеров п-диоксанона и эпсилон-капролактона, как известно, является очень сложным.

Поли(п-диоксанон) имеет низкую предельную температуру, соответственно при повышенных температурах он склонен существовать в равновесии с высокой долей мономера. Если начинать с полностью полимеризованного материала при повышенных температурах, он «деполимеризуется», в результате чего образуется комбинация полимера и восстановленного мономера. Равновесное содержание восстановленного мономера для поли(п-диоксанона) может быть довольно высоким, достигая от 30 до 50 процентов при температурах реакции от 110 до 160°C.

С другой стороны, очень сложно полимеризовать эпсилон-капролактон при температурах ниже около 160°C. Таким образом, существует проблема, заключающаяся в необходимости добиться полимеризации этих двух сомономеров с получением блочной структуры с достаточно высокой молекулярной массой, чтобы получить в результате продукты с хорошими механическими свойствами.

Новые сополимеры настоящего изобретения получают путем первоначальной полимеризации эпсилон-капролактоновых мономеров и небольшого количества п-диоксаноновых мономеров при температурах от около 170°C до около 240°C. Температуры в диапазоне от около 185 и до около 195°C являются особенно преимущественными. Хотя для инициации можно использовать монофункциональный спирт, такой как додеканол, было обнаружено, что для этой роли хорошо подходит диол, такой как диэтиленгликоль. Также можно использовать комбинации монофункциональных и дифункциональных или мультифункциональных стандартных инициаторов. Продолжительность реакции может изменяться в зависимости от количества катализатора. Приемлемые катализаторы включают в себя стандартные катализаторы, такие как октоат олова. Можно использовать катализатор в соотношении количества мономера к катализатору, составляющем от около 10 000/1 до около 300 000/1, предпочтительное соотношение составляет от около 25 000/1 до около 100 000/1. После завершения этой первой стадии полимеризации температуру значительно снижают при предпочтительно полной полимеризации всего эпсилон-капролактонового мономера и при небольшом количестве оставшегося непрореагировавшим из-за термодинамического равновесия п-диоксанонового мономера. После снижения температуры, например, до 150°C, в реактор можно добавлять основную часть п-диоксанонового мономера; это удобно делать путем предварительного расплавления этого п-диоксанонового мономера и добавления его в расплавленной форме. После добавления п-диоксанонового мономера температуру доводят до около 110°C для завершения сополимеризации.

В альтернативном варианте осуществления после добавления основной части п-диоксанонового мономера температуру можно доводить до около 110°C, удерживать на этом уровне в течение некоторого времени (например, от около 3 до 4 часов) с последующим сливом полимера в приемлемые контейнеры для дальнейшей низкотемпературной полимеризации (например, при 80°C) в течение длительного периода времени с целью завершения сополимеризации. Используя этот альтернативный подход с низкотемпературным завершением, можно достигать высоких степеней превращения мономеров в полимеры.

Специалисту в данной области будет понятно, что для получения сополимеров настоящего изобретения можно также использовать различные альтернативные подходы к полимеризации. Также можно рассматривать способ, в котором температуру реакции после начальной стадии сополимеризации эпсилон-капролактона и п-диоксанона сразу опускают до 110°C, до добавления основной части п-диоксанонового мономера. И снова, специалист в данной области может обеспечивать различные альтернативные схемы полимеризации.

Сополимеры эпсилон-капролактона и п-диоксанона, богатые полимеризованным п-диоксаноном, с содержанием включенного эпсилон-капролактона более около 20 мольных процентов, не являются приемлемыми для использования в качестве сополимеров настоящего изобретения из-за трудностей кристаллизации. Сополимеры эпсилон-капролактона и п-диоксанона, содержащие полимеризованный п-диоксанон с молярной концентрацией от 80 процентов до 95 процентов и полимеризованный эпсилон-капролактон с молярной концентрацией от 5 процентов до 20 процентов, могут применяться в практическом осуществлении настоящего изобретения. Этот класс сополимеров, семейство сополимеров эпсилон-капролактона и п-диоксанона, богатого п-диоксаноном, предпочтительно содержит от около 10 мольных процентов до около 20 мольных процентов полимеризованного эпсилон-капролактона.

Сополимеры настоящего изобретения являются по своей природе полукристаллическими, с уровнем кристалличности обычно в диапазоне от около 25 до около 50 процентов, более типично от около 30 до около 45 процентов. Сополимеры будут иметь достаточно высокую молекулярную массу, чтобы позволять образованным из них медицинским устройствам действительно обладать механическими свойствами, необходимыми для выполнения их целевого назначения. Например, для полученной аэродинамическим способом из расплава нетканой структуры молекулярная масса может быть несколько ниже, а для экструдированных волокон она может быть несколько выше. Как правило, например, молекулярная масса сополимеров настоящего изобретения будет такой, что значения их удельной вязкости, измеренные в гексафторизопропаноле (ГФИП или гексафтор-2-пропанол) при 25°C и при концентрации 0,1 г/дл, будут составлять от около 0,5 дл/г до около 2,5 дл/г. Хирургические шовные нити, изготовленные из новых сополимеров настоящего изобретения, предпочтительно являются монофиламентными нитями с модулем Юнга менее около 200 тыс. фунтов на кв. дюйм (около 137895 Па), более предпочтительно не превышающим около 110 316 Па (около 160 000 фунтов/кв. дюйм), и прочностью при прямом растяжении более 50 тыс. фунтов на кв. дюйм. В одном варианте осуществления сополимер имеет температуру стеклования ниже около 0 °C. Новые сополимеры настоящего изобретения будут предпочтительно иметь время рассасывания в диапазоне от около 6 до около 24 месяцев, характеристическую вязкость (IV) более 1,0 дл/г, средневесовую молекулярную массу (Mw) более 30 000 дальтон.

В одном варианте осуществления медицинские устройства, изготовленные из сополимеров настоящего изобретения, могут содержать стандартные активные компоненты, например противомикробные агенты, антибиотики, терапевтические агенты, кровоостанавливающие агенты, рентгеноконтрастные материалы, факторы роста тканей и их комбинации. В одном варианте осуществления противомикробный агент представляет собой триклозан, ПГМБ, серебро и производные серебра, или любое другое биологически активное вещество.

Сополимеры настоящего изобретения могут быть экструдированы из расплава различными стандартными способами. Формирование монофиламентных волокон можно осуществлять экструзией из расплава с последующим вытягиванием экструдата с отжигом или без него. Формирование мультифиламентных волокон можно проводить стандартными способами. Способы изготовления монофиламентных и мультифиламентных плетеных шовных нитей описаны в патенте США № 5,133,739, озаглавленном «Segmented Copolymers of epsilon-Caprolactone and Glycolide», и патенте США № 6,712,838, озаглавленном «Braided Suture with Improved Knot Strength and Process to Produce Same», полностью включенных в настоящий документ путем ссылки.

Сополимеры настоящего изобретения можно использовать для

изготовления стандартных медицинских устройств в дополнение к шовным нитям, используя стандартные способы. Например, после того, как сополимеру дадут кристаллизоваться в форме, можно выполнять литье под давлением; альтернативно, к сополимеру можно добавлять биосовместимые нуклеирующие агенты для уменьшения времени цикла. К медицинским устройствам, помимо сеток, могут относиться следующие стандартные устройства: сетки, полотна для восстановления тканей, анкеры для шовных нитей, стенты, ортопедические имплантаты, скобы, фиксаторы, крепежные элементы, зажимы шовных нитей и т. п.

Шовные нити, изготовленные из сополимеров настоящего изобретения, можно использовать стандартным способом в стандартных хирургических процедурах, например для того, чтобы сближать ткани или прикреплять ткань к медицинским устройствам. Как правило, после того, как пациент подготовлен к хирургической операции стандартным способом, включая смазывание поверхности кожи противомикробными растворами и анестезирование пациента, хирург производит необходимые разрезы и после выполнения необходимой операции переходит к сближению ткани с помощью длительно рассасываемых шовных нитей настоящего изобретения (в частности, монофиламентных шовных нитей), изготовленных из новых сополимеров настоящего изобретения. Помимо сближения тканей, шовные нити можно использовать для прикрепления имплантированных медицинских устройств к ткани стандартным способом. После сближения краев разрезов и завершения операции пациента перемещают в послеоперационную палату. Длительно рассасываемые шовные нити настоящего изобретения в теле пациента сохраняют свою прочность in vivo в течение времени, необходимого для того, чтобы обеспечивать эффективное заживление и восстановление.

Поли(п-диоксанон) представляет собой имеющую низкую Tg (-11°C) полукристаллическую смолу сложного полиэфира, широко применяемую в качестве шовного материала и в качестве полученных литьем под давлением имплантируемых медицинских устройств. Обычному специалисту в данной области будет понятно, что степень кристалличности, необходимая для достижения стабильности размеров полученных устройств, будет зависеть от температуры стеклования (со)полимера. Таким образом, во избежание усадки волокна и других следствий нестабильности размеров, важно обеспечивать некоторую степень кристалличности для предотвращения этих явлений. Степень кристалличности, необходимую для конкретного материала с данной температурой стеклования и данной ориентацией молекул, обычный специалист в данной области может определять экспериментальным путем. Степень кристалличности, необходимая для достижения стабильности размеров монофиламентов, может составлять, как минимум, около 25 процентов для полимерных материалов, имеющих температуру стеклования ниже 0°C.

Помимо степени кристалличности, для процесса экструзии монофиламентов очень важна скорость кристаллизации. Если материал кристаллизуется очень медленно, особенно, если он имеет температуру стеклования ниже комнатной температуры, полученное волокно может часто рваться, иметь низкую прочность и слабую молекулярную ориентацию. Из медленно кристаллизующегося (со)полимера будет очень сложно получать монофиламенты с желаемыми физическими свойствами.

Было бы желательно иметь материал, показывающий более высокую обратимую растяжимость (т. е. эластичность) и существенно более низкий модуль эластичности, чем поли(п-диоксанон). Некоторые богатые п-диоксаноном сополимеры особенно хорошо подходят для данного применения. В частности, сополимер 81/19 моль/моль п-диоксанона и эпсилон-капролактона [81/19 PDO/Cap] получали при помощи полимеризации с последовательным добавлением, где на первой стадии брали 66 мольных процентов эпсилон-капролактона и 34 мольных процента п-диоксанона, с последующим добавлением на второй стадии основной части п-диоксанона. Общая начальная загрузка составляла 85/15 моль/моль п-диоксанона/эпсилон-капролактона. Более подробно описание этой сополимеризации см. в примере 4.

Сополимеры п-диоксанона и эпсилон-капролактона, богатые полимеризованным п-диоксаноном, с содержанием включенного эпсилон-капролактона более около 20 мольных процентов, являются неприемлемыми для настоящего применения, поскольку сложно получать из таких сополимеров монофиламенты, имеющие хорошие механические свойства. Предполагается, что это может быть обусловлено тем, что богатые п-диоксаноном сополимеры п-диоксанона и эпсилон-капролактона, содержащие более около 20 мольных процентов включенного эпсилон-капролактона, показывают слишком низкий модуль эластичности и низкую общую кристалличность, приводящую к потере молекулярной ориентации и к получению менее прочных волокон. Более подробное описание синтеза и обработки такого сополимера с высоким содержанием эпсилон-капролактона см. в примере 6.

Как описано в настоящем документе, к приемлемым для настоящего изобретения синтетическим рассасывающимся полимерам относятся сегментированные сополимеры п-диоксанона и эпсилон-капролактона типа A-B-A, богатые п-диоксаноном, в которых сегмент B представляет собой сополимер эпсилон-капролактона и небольшого количества п-диоксанона. Этот сегмент B сополимера будет обычно содержать от 10 мольных процентов до 40 мольных процентов полимеризованного п-диоксанона, чтобы эффективно перемешивать распределение последовательности эпсилон-капролактона, делая блок B полностью аморфным. Сополимеры данного класса, богатые полимеризованным п-диоксаноном, обычно будут содержать от около 80 до около 95 мольных процентов общего полимеризованного п-диоксанона в готовом сополимере.

В альтернативном варианте осуществления сегмент B может представлять собой сополимер эпсилон-капролактона и небольшого количества другого лактонового мономера вместо или в дополнение к п-диоксанону. Предпочтительно, для медицинских средств длительного использования, эти лактоновые мономеры можно выбирать из группы, состоящей из L(-)-лактида, D(+)-лактида, мезо-лактида и триметиленкарбоната. Такой сегмент B сополимера будет обычно содержать от 5 мольных процентов до 40 мольных процентов полимеризованных лактоновых мономеров, отличных от эпсилон-капролактона, чтобы эффективно перемешивать распределение последовательности эпсилон-капролактона, делая блок B полностью аморфным.

Если, например, сегментированные сополимеры п-диоксанон/эпсилон-капролактон типа A-B-A, богатые п-диоксаноном, содержат срединный блок B, состоящий из 100% мол. эпсилон-капролактона, то полученный блок B будет являться кристаллическим. Это увеличит модуль эластичности Юнга, делая монофиламенты, изготовленные из этого сополимера, более жесткими и менее податливыми. Данный класс полимеров, семейство сополимеров п-диоксанона и эпсилон-капролактона, богатых п-диоксаноном, в которых сегменты A и B являются кристаллическими, ранее описаны в данной области техники ('048), а также в не обладающих признаками изобретения примерах 1 и 2.

Медицинские устройства, изготовленные из сополимеров настоящего изобретения, при необходимости могут содержать приемлемые с медицинской точки зрения вещества. Приемлемые с медицинской точки зрения вещества могут быть включены в медицинские устройства или на них различными стандартными способами, включающими смешивание, нанесение покрытия, распыление, погружение, разбрызгивание и т.п. Дополнительно хирургу могут быть предоставлены монофиламентные шовные нити, изготовленные из сополимеров настоящего изобретения, имеющие различную длину. Предпочтительно стандартные хирургические иглы прикрепляют к одному концу или к обоим концам шовных нитей (то есть с одного плеча или с двух плеч), однако шовные нити могут не содержать прикрепленных хирургических игл.

При необходимости медицинские устройства настоящего изобретения могут содержать другие стандартные приемлемые с медицинской точки зрения компоненты и агенты. Другие компоненты, добавки или агенты будут присутствовать для обеспечения дополнительных желательных свойств монофиламентных шовных нитей и других медицинских устройств настоящего изобретения, включая, без ограничений, противомикробные свойства, управляемое высвобождение лекарственного средства, терапевтические аспекты, рентгеноконтрастность и улучшенную остеоинтеграцию.

Хирургические шовные нити, изготовленные из сополимеров настоящего изобретения, также могут включать в себя другие стандартные добавки, включая красители, рентгеноконтрастные агенты, ростовые факторы и т.п. Красители должны быть по существу приемлемыми для клинического применения с рассасывающимися полимерами; такие красители включают в себя, без ограничений, D&C Violet № 2 и D&C Blue № 6 и их аналогичные комбинации. Дополнительные используемые красители включают стандартные красители, используемые с рассасывающимися полимерами, включая D&C Green № 6 и D&C Blue № 6.

Разнообразие терапевтических агентов, которые можно использовать в сополимерах и медицинских устройствах настоящего изобретения, обширно. В целом терапевтические агенты, которые могут вводиться посредством композиций изобретения, включают, без ограничений, противоинфекционные средства, такие как антибиотики и противовирусные агенты.

Другие такие компоненты вводят в количестве, достаточном для эффективного обеспечения желательных эффектов или свойств. Как правило, количество других вспомогательных веществ будет составлять от около 0,1% мас. до около 20% мас., чаще от около 1% мас. до около 10% мас., и предпочтительно от около 2% мас. до около 5% мас.

Примеры противомикробных агентов, используемых с шовными нитями настоящего изобретения, включают полихлорфеноксифенолы, такие как 5-хлор-2-(2,4-дихлорфенокси)фенол (также известный как триклозан). Примеры рентгеноконтрастных агентов включают сульфат бария, тогда как примеры остеоинтегрирующих агентов включают трикальцийфосфат.

Разнообразие терапевтических агентов, которые можно применять с медицинскими устройствами настоящего изобретения, обширно. По существу терапевтические агенты, которые можно вводить посредством фармацевтических композиций настоящего изобретения, включают, без ограничений, противоинфекционные средства, такие как антибиотики и противовирусные агенты; анальгетики и комбинации анальгетиков; анорексигенные агенты; противогельминтные агенты; противоревматические агенты; противоастматические агенты; средства для предотвращения образования спаек; противосудорожные агенты; антидепрессанты; антидиуретические агенты; противодиарейные агенты; антигистаминные агенты; противовоспалительные агенты; препараты против мигрени; контрацептивы; противорвотные агенты; антинеопластические агенты; лекарственные средства от болезни Паркинсона; противозудные агенты; антипсихотические агенты; жаропонижающие агенты, спазмолитические агенты; антихолинергические агенты; симпатомиметики; производные ксантина; сердечно-сосудистые препараты, включающие в себя блокаторы кальциевых каналов и бета-блокаторы, такие как пиндолол, и антиаритмические агенты; антигипертензивные агенты; диуретики; сосудорасширяющие агенты, включая общие коронарные, периферические и церебральные; стимуляторы центральной нервной системы; препараты от кашля и простуды, включая противозастойные агенты; гормоны, такие как эстрадиол и другие стероидные гормоны, включая кортикостероиды; снотворные средства; иммунодепрессанты; миорелаксанты; парасимпатолитические агенты; психостимуляторы; седативные агенты; транквилизаторы; полученные естественным способом или с помощью генетической инженерии белки, полисахариды, гликопротеины или липопротеины; олигонуклеотиды, антитела, антигены, холинергические агенты, химиотерапевтические агенты, кровоостанавливающие агенты, тромболитические агенты, радиоактивные агенты и цитостатические агенты. Терапевтически эффективные дозы можно определять способами in vitro или in vivo. Для каждой конкретной добавки можно проводить независимые определения для подбора оптимальной необходимой дозы. Определение эффективных уровней доз для достижения желательных результатов находится в компетенции специалистов в данной области техники. Скорость высвобождения добавок также можно менять в пределах компетенции специалиста в данной области техники для определения преимущественного профиля в зависимости от терапевтических состояний, подлежащих лечению.

Приемлемые стекла или керамические материалы, которые могут быть включены в медицинские устройства настоящего изобретения включают, без ограничений, фосфаты, такие как гидроксиапатит, замещенные апатиты, тетракальцийфосфат, альфа- и бета-трикальцийфосфат, октакальцийфосфат, брушит, монетит, метафосфаты, пирофосфаты, фосфатные стекла, карбонаты, сульфаты и оксиды кальция и магния, а также их комбинации.

Современные хирургические шовные нити по существу имеют размер в диапазоне от размера 5 (тяжелая плетеная шовная нить для применения в ортопедии) до размера 11/0 (например, тонкая монофиламентная шовная нить для применения в офтальмологии). Фактический диаметр нити для заданного Фармакопеей США размера изменяется в зависимости от класса материала шовной нити. Диаметры шовных нитей из класса синтетических рассасывающихся шовных нитей приведены в Фармакопее США (USP), а также Европейской Фармакопее. Чаще всего используют стандарт USP. Новые шовные нити настоящего изобретения могут быть изготовлены имеющими различные размеры, включая стандартные размеры шовной нити. Размеры шовной нити монофиламентных шовных нитей настоящего изобретения будут находиться в диапазоне от 10-0 до 5. Монофиламентные волокна настоящего изобретения при использовании для конструирования других медицинских устройств, таких как сетки и т. д., будут, как правило, иметь значения диаметра в диапазоне от около 0,03 мм до около 0,2 мм (от около 1 до около 8 мил). При конструировании из волокон настоящего изобретения мультифиламентные шовные нити будут иметь достаточно эффективную плотность в денье на филамент (dpf) для обеспечения необходимых свойств, как правило, от около 0,5 dpf до около 5 dpf.

Новые монофиламентные шовные нити настоящего изобретения могут быть упакованы в стандартные упаковки шовных нитей, включающих полимерный лоток с канавками, фальцевальные ножи и т.д., с внешней оберткой из полимера и/или фольги, которую герметично запечатывают и которая является непроницаемой для влаги и микробов. Шовные нити будут стерилизовать предпочтительно в их упаковках с использованием стандартных способов стерилизации медицинских устройств, таких как применение этиленоксида, облучение, автоклавирование и т.д. Специалистам в данной области техники будет понятно, что выбранный оптимальный способ стерилизации не будет отрицательно влиять на характеристики рассасывающихся полимерных шовных нитей.

Новые рассасывающиеся шовные нити настоящего изобретения, которые изготовлены из новых рассасывающихся сополимеров, являются предпочтительно используемыми в качестве монофиламентных хирургических шовных нитей. Однако филаменты могут применяться в других стандартных медицинских устройствах, включая, без ограничений, волокнистые устройства, такие как шовные нити на основе мультифиламентов, и хирургические полотна, включая сетки, тканые полотна, нетканые полотна, вязаные полотна, волокнистые пучки, веревки, субстраты для культивирования тканей и т.п. Хирургические сетки могут быть изготовлены с применением стандартных способов, включая вязание, плетение, воздушную укладку и т.д.

Медицинские устройства, изготовленные из новых сегментированных сополимеров настоящего изобретения, можно использовать в стандартных хирургических вмешательствах с использованием стандартных хирургических методов. Например, монофиламентные хирургические шовные нити, изготовленные из новых сополимеров настоящего изобретения, присоединенные к стандартным хирургическим шовным нитям, можно использовать для зашивания ран, восстановления кровеносных сосудов и органов, закрытия разрезов, прикрепления медицинских устройств к ткани и т. д. В случае закрытия ран и зашивания разрезов путем сведения краев ткани вокруг раны или разреза, иглу и шовную нить пропускают сквозь ткань около раны или разреза один или более раз, и стороны раны сводят вместе путем натяжения шовной нити и фиксации ее на месте стандартным способом, например, узлами.

При необходимости монофиламентные шовные нити из сополимеров настоящего изобретения могут быть обработаны с образованием зазубрин. Такие зазубрины могут быть нанесены или встроены стандартным способом, включая высекание, формовку, предварительное формование, формование, прикрепление и т. д. Пример способа формования зазубрины описан в патенте США № 8,216,497 «Tissue Holding Devices and Methods for Making the Same», который включен в настоящий документ путем ссылки. Альтернативный способ изготовления самофиксирующихся шовных нитей представляет собой способ высекания. Пример способа высекания зазубрины описан в патенте США № 7,913,365 «Method of Forming Barbs on a Suture and Apparatus for Performing Same», который включен в настоящий документ путем ссылки.

Представленные ниже примеры иллюстрируют принципы и реализацию настоящего изобретения, хотя и не имеют ограничительного характера. Множество дополнительных вариантов осуществления в пределах объема и сущности изобретения станут очевидны специалистам в данной области после ознакомления с преимуществами настоящего описания.

В настоящем описании результаты калориметрии были получены на дифференциальном сканирующем калориметре TA Instruments, модель 2910 MDSC, с использованием продувки сухим N2. Проводили как неизотермические, так и изотермические исследования кристаллизации. При неизотермических условиях, после расплавления сополимеров при 140°C в течение трех минут сополимеры охлаждали с контролируемой скоростью; или после расплавления сополимер гасили, опуская температуру ниже его температуры стеклования, а затем нагревали с контролируемой скоростью нагрева 10°C/мин.

Некоторые подтверждающие доказательства были получены стандартным анализом с широкоугольной дифракцией рентгеновских лучей (WAXD). Измерения методом WAXD изотермически выращенных пленок проводили на устройстве Siemens Hi-Star™ с использованием облучения CuKα с длиной волны 1,542  . Устройство работало с параметрами 40 кВ и 40 мА при размере коллиматора ∅ 0,5 мм. Свертку рентгеновских изображений и расчет уровня кристалличности проводили с использованием программного обеспечения DIFFRAC PLUS™, разработанного компанией Siemens.

. Устройство работало с параметрами 40 кВ и 40 мА при размере коллиматора ∅ 0,5 мм. Свертку рентгеновских изображений и расчет уровня кристалличности проводили с использованием программного обеспечения DIFFRAC PLUS™, разработанного компанией Siemens.

Измерения BSR in vitro для примеров 1B-отожженного, 2B-отожженного, 3B-отожженного, 4B-отожженного и PDS II в качестве контроля проводили в физиологически значимых условиях in vitro: буферный раствор с pH 7,27 поддерживали при температуре 37°C. Данные использовали для оценок BSR в фунтах и долях в процентах. В установленные моменты времени испытывали предел прочности при растяжении образцов с использованием устройства для испытания материалов Instron. Параметрами испытания являлись расчетная длина 2,5 сантиметра (1 дюйм) и скорость ползуна 2,5 сантиметра в минуту (1 дюйм в минуту).

Пример 1A (не обладает признаками изобретения)

Синтез сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона типа A-B-A при молярном соотношении 79/21, в котором сегмент B состоит только из полимеризованного эпсилон-капролактона

В 38-литровый (10 галлонов) реактор из нержавеющей стали с масляной рубашкой, оснащенный мешалкой, добавляли 4086 граммов эпсилон-капролактона вместе с 28,14 грамма диэтиленгликоля, 20,66 мл 0,33 M раствора октоата олова в толуоле и 12,4 грамма красителя D&C Violet № 2. После начальной загрузки проводили цикл продувания при перемешивании со скоростью вращения 6 об/мин в направлении вверх. Реактор откачивали до давления менее 73 Па (550 мТорр) с последующим введением газообразного азота. Цикл повторяли еще раз для получения сухой атмосферы. В конце последнего продувания азотом давление устанавливали на уровне, несколько превышающем уровень атмосферного давления. Сосуд нагревали, установив контроллер температуры масла на 195°C при скорости 180°C в час. Реакция продолжалась в течение 2 часов с того момента, когда температура масла достигла 195°C.

На следующей стадии установленное значение контроллера температуры масла опускали сначала до 150°C и добавляли 20 689 граммов расплавленного п-диоксанонового мономера из емкости для расплавления при скорости перемешивания 10 об/мин. Впоследствии температуру реактора снижали до 110°C на оставшееся время реакции при скорости перемешивания 7,5 об/мин в течение 180 минут. В конце реакции скорость перемешивания снижали до 5 об/мин и полимер сливали из сосуда в приемлемые емкости. Емкости помещали в азотную печь при 80°C на ночь, чтобы позволять полимеру кристаллизоваться. На этой стадии в печи поддерживали постоянный ток азота, чтобы уменьшать возможную вызываемую влагой деградацию.

Впоследствии кристаллизовавшийся полимер удаляли из емкостей и помещали в холодильник минимум на 24 часа при температуре около -20°C. Впоследствии полимер удаляли из холодильника и помещали в гранулятор производства компании Cumberland с сортирующим ситом для измельчения полимерных гранул до размера около  см (3/16 дюйма). Впоследствии гранулы просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 18,1 кг, и его далее помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления остатков мономера. Сушилку закрывали и откачивали до давления менее 27 Па (200 мТорр). После снижения давления до менее 27 Па (200 мТорр) включали вращение барабана со скоростью 5-10 об/мин без подогрева на 10 часов. По истечении 10 часов температуру масла устанавливали на уровне 80°C со скоростью нагрева 120°C в час. Температуру масла поддерживали на уровне около 80°C в течение 32 часов. В конце периода нагрева массу оставляли охлаждаться в течение 3 часов, сохраняя вращение и вакуум. Полимер выгружали из сушилки, повышая давление в сосуде введением азота, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

см (3/16 дюйма). Впоследствии гранулы просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 18,1 кг, и его далее помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления остатков мономера. Сушилку закрывали и откачивали до давления менее 27 Па (200 мТорр). После снижения давления до менее 27 Па (200 мТорр) включали вращение барабана со скоростью 5-10 об/мин без подогрева на 10 часов. По истечении 10 часов температуру масла устанавливали на уровне 80°C со скоростью нагрева 120°C в час. Температуру масла поддерживали на уровне около 80°C в течение 32 часов. В конце периода нагрева массу оставляли охлаждаться в течение 3 часов, сохраняя вращение и вакуум. Полимер выгружали из сушилки, повышая давление в сосуде введением азота, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

Сосуды для долговременного хранения были герметичны и имели клапаны для откачки, позволяя хранить смолу в вакууме. Высушенная смола показывала характеристическую вязкость 1,43 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии средневесовая молекулярная масса составляла около 55 900 дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 78,9 мольного процента поли(п-диоксанона) и 20,9 мольного процента поли(эпсилон-капролактона) с остаточным содержанием мономера менее 1,0 процента. Высушенный полимер хранили в вакууме до готовности к использованию или до анализа.

Пример 1B (не обладает признаками изобретения)

Экструзия монофиламента из сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона из примера 1A (молярное соотношение 79/21)

Сополимер из примера 1A экструдировали с использованием одношнекового экструдера Davis-Standard диаметром 2,5 сантиметра (один дюйм) с длиной ствола 24: 1, оснащенного однопазовым питающим отверстием. Головка имела диаметр 1 мм (40 мил) и отношение длины к диаметру (L/D) 5/1; температура головки составляла 125 °C. После прохождения через воздушный зазор размером 0,75 сантиметра ( дюйма) экструдат гасили на водяной бане при температуре 20°C.

дюйма) экструдат гасили на водяной бане при температуре 20°C.

Волоконную нить направляли к первому набору ненагретых прядильных дисков с линейной скоростью 20 футов в минуту. Впоследствии волоконную нить направляли ко второму набору ненагретых прядильных дисков, работающих со скоростью 3810 см/мин (125 футов в минуту). Впоследствии волоконная нить проходила через 2-метровую (6-футовую) печь с горячим воздухом при температуре 80°C к третьему набору ненагретых прядильных дисков; этот набор дисков работал со скоростью 5486 см/мин (180 футов в минуту). Впоследствии нить проходила через вторую 2-метровую (6-футовую) печь с горячим воздухом при температуре 80°C к четвертому набору ненагретых прядильных дисков; этот последний набор дисков работал со скоростью 1586 см/мин (153 фута в минуту), меньшей, чем предыдущий набор прядильных дисков, в результате чего волокно незначительно ослабевало (15,0%). Общий коэффициент вытягивания составлял 7,65.

Полученный таким образом монофиламент не показывал многообещающих результатов. В ходе экструзии волокно случайным образом становилось более жестким и менее прозрачным. Также часто наблюдалось растрескивание красителя. Наблюдалось значительное количество обрывов нити, особенно при более высоких температурах печи. Волокно отжигали при 85°C в течение шести часов на прямой рейке (0% релаксации на рейке).

Пример 2A (не обладает признаками изобретения)

Синтез сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона типа A-B-A при молярном соотношении 83/17, в котором сегмент B состоит только из полимеризованного эпсилон-капролактона

В 38-литровый (10 галлонов) реактор из нержавеющей стали с масляной рубашкой, оснащенный мешалкой, добавляли 4123 грамма эпсилон-капролактона вместе с 63,9 грамма диэтиленгликоля и 16,58 мл 0,33 M раствора октоата олова в толуоле. Условия реакции на первой стадии близко соответствовали условиям примера 1A.

На второй стадии, стадии сополимеризации, установленное значение контроллера температуры масла опускали до 150°C и добавляли 20 877 граммов расплавленного п-диоксанонового мономера из емкости для расплавления при скорости перемешивания 10 об/мин. Впоследствии контроллер температуры масла устанавливали на 110°C на оставшееся время реакции, которое составляло 240 минут. Для данного сополимера проводили стадию пост-отверждения в печи с азотной продувкой при 80°C в течение 4 дней, чтобы доводить до завершения превращение мономера п-диоксанона. Процедуры помола и просеивания проводили в соответствии с примером 1A. Чистый вес полимера после измельчения и просеивания составлял 19,18 кг, и его впоследствии помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления мономера в соответствии с условиями, описанными в примере 1А.

Высушенная смола показывала характеристическую вязкость 1,20 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии средневесовая молекулярная масса составляла около 43 100 дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 83,0 мольного процента поли(п-диоксанона) и 16,6 мольного процента поли(эпсилон-капролактона) с остаточным содержанием мономера менее 1,0 процента.

Пример 2B (не обладает признаками изобретения)

Экструзия монофиламента из сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона из примера 2A (молярное соотношение 83/17)

Сополимер из примера 2A экструдировали с использованием одношнекового экструдера Jenkins диаметром 2,5 сантиметра (один дюйм) с длиной ствола 18: 1, оснащенного однопазовым питающим отверстием. Головка имела диаметр 1 мм (40 мил) и отношение длины к диаметру (L/D) 5/1; температура головки составляла 115°C. После прохождения через воздушный зазор размером 0,75 сантиметра ( дюйма) экструдат гасили на водяной бане при температуре 22°C.

дюйма) экструдат гасили на водяной бане при температуре 22°C.

Волоконную нить направляли к первому набору ненагретых прядильных дисков с линейной скоростью 366 см/мин (12 футов в минуту). Впоследствии волоконную нить направляли ко второму набору ненагретых прядильных дисков, работающих со скоростью 1433 см/мин (47 футов в минуту). Впоследствии волоконная нить проходила через 2-метровую (6-футовую) печь с горячим воздухом при температуре 85°C к третьему набору ненагретых прядильных дисков; этот набор дисков работал со скоростью 2560 см/мин (84 фута в минуту). Впоследствии нить проходила через вторую 2-метровую (6-футовую) печь с горячим воздухом при температуре 95°C к четвертому набору ненагретых прядильных дисков. Этот последний набор дисков работал со скоростью 2256 см/мин (74 фута в минуту), меньшей, чем предыдущий набор прядильных дисков, в результате чего волокно незначительно ослабевало (11,9%). Общий коэффициент вытягивания составлял 6,17.

Данный монофиламент также не показал удовлетворительных результатов. В процессе экструзии волокно многократно рвалось и демонстрировало повышенную жесткость при более высоком коэффициенте вытягивания. Волокно также отжигали при 85°C в течение шести часов на прямой рейке (0% релаксации на рейке).

Пример 3A (обладает признаками изобретения)

Синтез сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона типа A-B-A при молярном соотношении 85/15, в котором сегмент B состоит из 66% мол. полимеризованного эпсилон-капролактона и 34% мол. п-диоксанона

В 38-литровый (10 галлонов) реактор из нержавеющей стали с масляной рубашкой, оснащенный мешалкой, добавляли 3318 граммов эпсилон-капролактона и 1482 грамма п-диоксанона вместе с 34,27 грамма диэтиленгликоля, 25,17 мл 0,33 M раствора октоата олова в толуоле и 15,0 грамма красителя D&C Violet № 2. После начальной загрузки проводили цикл продувания при перемешивании со скоростью вращения 6 об/мин в направлении вверх. Реактор откачивали до давления менее 73 Па (550 мТорр) с последующим введением газообразного азота. Цикл повторяли еще раз для получения сухой атмосферы. В конце последнего продувания азотом давление устанавливали на уровне, несколько превышающем уровень атмосферного давления. Сосуд нагревали, установив контроллер температуры масла на 195°C при скорости 180°C в час. Реакция продолжалась в течение 2 часов с того момента, когда температура масла достигла 195°C.

На следующей стадии установленное значение контроллера температуры масла опускали сначала до 150°C и добавляли 25 200 граммов расплавленного п-диоксанонового мономера из емкости для расплавления при скорости перемешивания 10 об/мин. Далее температуру реактора снижали до 110°C на оставшееся время реакции при скорости перемешивания в прямом направлении 7,5 об/мин в течение 180 минут. В конце реакции скорость перемешивания снижали до 5 об/мин и полимер сливали из сосуда в приемлемые емкости. Емкости помещали в азотную печь при 80°C на ночь, чтобы позволять полимеру кристаллизоваться. На этой стадии в печи поддерживали постоянный ток азота, чтобы уменьшать возможную вызываемую влагой деградацию.

Впоследствии кристаллизовавшийся полимер удаляли из емкостей и помещали в холодильник минимум на 24 часа при температуре около -20°C. Впоследствии полимер удаляли из холодильника и помещали в гранулятор производства компании Cumberland с сортирующим ситом для измельчения полимерных гранул до размера около  сантиметра (3/16 дюйма). Впоследствии гранулы просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 19,93 кг, и далее его помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления остатков мономера. Сушилку закрывали и откачивали до давления менее 27 Па (200 мТорр). После снижения давления до менее 27 Па (200 мТорр) включали вращение барабана со скоростью 5-10 об/мин без подогрева на 10 часов. По истечении 10 часов температуру масла устанавливали на уровне 80°C со скоростью нагрева 120°C в час. Температуру масла поддерживали на уровне около 80°C в течение 32 часов. В конце периода нагрева массу оставляли охлаждаться в течение 3 часов, сохраняя вращение и вакуум. Полимер выгружали из сушилки, повышая давление в сосуде введением азота, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

сантиметра (3/16 дюйма). Впоследствии гранулы просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 19,93 кг, и далее его помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления остатков мономера. Сушилку закрывали и откачивали до давления менее 27 Па (200 мТорр). После снижения давления до менее 27 Па (200 мТорр) включали вращение барабана со скоростью 5-10 об/мин без подогрева на 10 часов. По истечении 10 часов температуру масла устанавливали на уровне 80°C со скоростью нагрева 120°C в час. Температуру масла поддерживали на уровне около 80°C в течение 32 часов. В конце периода нагрева массу оставляли охлаждаться в течение 3 часов, сохраняя вращение и вакуум. Полимер выгружали из сушилки, повышая давление в сосуде введением азота, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

Сосуды для долговременного хранения были герметичны и имели клапаны для откачки, позволяя хранить смолу в вакууме. Высушенная смола показывала характеристическую вязкость 1,86 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии средневесовая молекулярная масса составляла около 87 500 дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 84,8 мольного процента поли(п-диоксанона) и 14,7 мольного процента поли(эпсилон-капролактона) с остаточным содержанием мономера менее 1,0 процента. Высушенный полимер хранили в вакууме до готовности к использованию или до анализа.

Пример 3B (обладает признаками изобретения)

Экструзия монофиламента из сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона из примера 3A (молярное соотношение 85/15, блок «В» имеет молярное соотношение Cap/PDO 66/34)

Сополимер из примера 3A экструдировали с использованием одношнекового экструдера Jenkins диаметром 2,5 сантиметра (один дюйм) с длиной ствола 18: 1, оснащенного однопазовым питающим отверстием. Головка имела диаметр 1,5 мм (60 мил) и отношение длины к диаметру (L/D) 5/1; температура головки составляла 135°C. После прохождения через воздушный зазор размером 4/5 сантиметра (3/4 дюйма), экструдат гасили на водяной бане при температуре 20°C.

После снятия с водяной бани на волокно воздействовали двумя разными условиями. При первом условии не использовали шкаф для гашения воздухом, как в предыдущих примерах, а при втором условии невытянутое волокно пропускали через шкаф для гашения воздухом при 29°C (85°F) с одним проходом (намоткой). Не наблюдали практически никаких отличий конечных физических свойств волокон, подвергнутых воздействию этих двух условий. Впоследствии волоконную нить направляли к первому набору ненагретых прядильных дисков с линейной скоростью 610 см/мин (20 футов в минуту). Впоследствии волоконную нить направляли ко второму набору ненагретых прядильных дисков, работающих со скоростью 3353 см/мин (110 футов в минуту). Впоследствии волоконная нить проходила через 1-метровую (6-футовую) печь с горячим воздухом при температуре 85°C к третьему набору ненагретых прядильных дисков; этот набор дисков работал со скоростью 4267 см/мин (140 футов в минуту). Впоследствии нить проходила через вторую 2-метровую (6-футовую) печь с горячим воздухом при температуре 95°C к четвертому набору ненагретых прядильных дисков. Этот последний набор дисков работал со скоростью 3840 см/мин (126 футов в минуту), меньшей, чем предыдущий набор прядильных дисков, в результате чего волокно незначительно ослабевало (10%). Общий коэффициент вытягивания составлял 6,30 для волокна, изготовленного без шкафа гашения воздухом, и 5,85 для способа с использованием шкафа гашения воздухом.

Экструзия монофиламента проходила гладко, и для смолы примера 3А отмечены лишь единичные разрывы. Перед испытанием волокно также отжигали при 85°C в течение шести часов на прямой рейке (0% релаксации на рейке).

Пример 4A (обладает признаками изобретения)

Синтез сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона типа A-B-A при молярном соотношении 81/19, в котором сегмент B состоит из 66% мол. полимеризованного эпсилон-капролактона и 34% мол. п-диоксанона

В 38-литровый (10 галлонов) реактор из нержавеющей стали с масляной рубашкой, оснащенный мешалкой, добавляли 4947 граммов эпсилон-капролактона и 2211 граммов п-диоксанона вместе с 38,33 грамма диэтиленгликоля, 25,2 мл 0,33 M раствора октоата олова в толуоле и 15,0 грамма красителя D&C Violet № 2. После начальной загрузки проводили цикл продувания при перемешивании со скоростью вращения 6 об/мин в направлении вверх. Реактор откачивали до давления менее 73 Па (550 мТорр) с последующим введением газообразного азота. Цикл повторяли еще раз для получения сухой атмосферы. В конце последнего продувания азотом давление устанавливали на уровне, несколько превышающем уровень атмосферного давления. Сосуд нагревали, установив контроллер температуры масла на 195°C при скорости 180°C в час. Реакция продолжалась в течение 3 часов с того момента, когда температура масла достигла 195°C.

На следующей стадии установленное значение контроллера температуры масла опускали сначала до 150°C и добавляли 22 842 грамма расплавленного п-диоксанонового мономера из емкости для расплавления при скорости перемешивания 10 об/мин. Далее температуру реактора снижали до 110°C на оставшееся время реакции при скорости перемешивания в прямом направлении 7,5 об/мин в течение 180 минут. В конце реакции скорость перемешивания снижали до 5 об/мин и полимер сливали из сосуда в приемлемые емкости. Емкости помещали в азотную печь при 80°C, и большую часть полученной смолы (20,05 кг) отверждали в твердом состоянии в течение дополнительных 85 часов. На этой стадии в печи поддерживали постоянный ток азота, чтобы уменьшать возможную вызываемую влагой деградацию.

Впоследствии полимер удаляли из емкостей и помещали в холодильник минимум на 24 часа при температуре приблизительно -20°C. Впоследствии полимер удаляли из холодильника и помещали в гранулятор производства компании Cumberland с сортирующим ситом для измельчения полимерных гранул до размера около  сантиметра (3/16 дюйма). Впоследствии гранулы просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 19,36 кг, и далее его помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления остатков мономера. Процедура сушки была идентична описанной в предыдущих примерах.

сантиметра (3/16 дюйма). Впоследствии гранулы просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 19,36 кг, и далее его помещали в барабанную сушилку Patterson-Kelley объемом 0,08 кубического метра (3 кубических фута) для удаления остатков мономера. Процедура сушки была идентична описанной в предыдущих примерах.

Смолу хранили в вакууме. Высушенная смола показывала характеристическую вязкость 1,20 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии средневесовая молекулярная масса составляла около 40 000 дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 81,1 мольного процента поли(п-диоксанона) и 18 мольных процентов поли(эпсилон-капролактона) с остаточным содержанием мономера менее 1,0 процента. Высушенный полимер хранили в вакууме до готовности к использованию или до анализа.

Пример 4B (обладает признаками изобретения)

Экструзия монофиламента из сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона из примера 4A (молярное соотношение 81/19, блок «В» имеет молярное соотношение Cap/PDO 66/34)

Сополимер из примера 4A экструдировали с использованием одношнекового экструдера Davis-Standard диаметром один дюйм с длиной ствола 24: 1, оснащенного однопазовым питающим отверстием. Головка имела диаметр 1,5 мм (60 мил) и отношение длины к диаметру (L/D) 5/1; температура головки составляла 110°C. После прохождения через воздушный зазор размером 0,75 сантиметра ( дюйма), экструдат гасили на водяной бане при температуре 20°C.

дюйма), экструдат гасили на водяной бане при температуре 20°C.

После снятия с водяной бани волокно перемещали в шкаф для гашения воздухом при комнатной температуре (25°C (77 °F)) при трех намотках. Впоследствии волоконную нить направляли к первому набору ненагретых прядильных дисков с линейной скоростью 610 см/мин (20 футов в минуту). Далее волоконная нить проходила через 1-метровую (4-футовую) печь с горячим воздухом, расположенную непосредственно между первым и вторым набором дисков, при температуре 90°C. Впоследствии волоконную нить направляли ко второму набору нагретых прядильных дисков при 80°C, работающих со скоростью 4023 см/мин (132 фута в минуту). Впоследствии волоконная нить проходила через 2-метровую (6-футовую) печь с горячим воздухом при температуре 85°C к третьему набору ненагретых прядильных дисков; этот набор дисков работал со скоростью 4267 см/мин (140 футов в минуту). Впоследствии нить проходила через вторую 2-метровую (6-футовую) печь с горячим воздухом при температуре 85°C к четвертому набору ненагретых прядильных дисков. Этот последний набор дисков работал со скоростью 3871 см/мин (127 футов в минуту), меньшей, чем предыдущий набор прядильных дисков, в результате чего волокно незначительно ослабевало (9,3%). Общий коэффициент вытягивания составлял 6,35.

Такая экструзия монофиламента из смолы примера 4А проходила очень гладко, без разрывов при использовании разных условий обработки. Перед испытанием волокно также отжигали при 85°C в течение шести часов на прямой рейке (0% релаксации на рейке).

Пример 5 (обладает признаками изобретения)

Синтез сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона типа A-B-A при молярном соотношении 93/7, в котором сегмент B состоит из 66% мол. полимеризованного эпсилон-капролактона и 34% мол. п-диоксанона

В 38-литровый (10 галлонов) реактор из нержавеющей стали с масляной рубашкой, оснащенный мешалкой, добавляли 1669 граммов эпсилон-капролактона и 746 граммов п-диоксанона вместе с 38,8 грамма диэтиленгликоля, 25,3 мл 0,33 M раствора октоата олова в толуоле и 15,0 грамма красителя D&C Violet № 2. После начальной загрузки проводили цикл продувания при перемешивании со скоростью вращения 6 об/мин в направлении вверх. Реактор откачивали до давления менее 73 Па (550 мТорр) с последующим введением газообразного азота. Цикл повторяли еще раз для получения сухой атмосферы. В конце последнего продувания азотом давление устанавливали на уровне, несколько превышающем уровень атмосферного давления. Сосуд нагревали, установив контроллер температуры масла на 195°C при скорости 180°C в час. Реакция продолжалась в течение 2,5 часов с того момента, когда температура масла достигла 195°C.

На следующей стадии установленное значение контроллера температуры масла опускали сначала до 150°C и добавляли 27 586 граммов расплавленного п-диоксанонового мономера из емкости для расплавления при скорости перемешивания 10 об/мин. Далее температуру реактора снижали до 110°C на оставшееся время реакции при скорости перемешивания в прямом направлении 7,5 об/мин в течение 240 минут. В конце реакции скорость перемешивания снижали до 5 об/мин и полимер сливали из сосуда в приемлемые емкости. Контейнеры помещали в азотную печь при 80°C и смолу (28,57 кг) отверждали в твердом состоянии в течение дополнительных 124 часов. На этой стадии в печи поддерживали постоянный ток азота, чтобы уменьшать возможную вызываемую влагой деградацию.

Впоследствии полимер удаляли из емкостей и помещали в холодильник минимум на 24 часа при температуре приблизительно -20°C. Впоследствии полимер подвергали процедурам помола, просеивания и сушки, идентичным описанным для предыдущих примеров.

Смолу хранили в вакууме. Высушенная смола показывала характеристическую вязкость 1,21 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии средневесовая молекулярная масса составляла около 51 000 дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 92,7 мольного процента поли(п-диоксанона) и 6,0 мольного процента поли(эпсилон-капролактона) с остаточным содержанием мономера 1,4 процента. Высушенный полимер хранили в вакууме до готовности к использованию или до анализа.

Пример 6A (не обладает признаками изобретения, слишком высокое содержание полимеризованного эпсилон-капролактона)

Синтез сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона типа A-B-A при молярном соотношении 74/26, в котором сегмент B состоит из 66% мол. полимеризованного эпсилон-капролактона и 34% мол. п-диоксанона

Синтез данного полимера проводили аналогично предыдущим примерам, за исключением того, что для получения готового сополимера использовали большую концентрацию эпсилон-капролактона. Также впоследствии полимер подвергали процедурам помола, просеивания и сушки, идентичным описанным для предыдущих примеров.

Смолу хранили в вакууме. Высушенная смола показывала характеристическую вязкость 0,93 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии средневесовая молекулярная масса составляла около 31 000 дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 73,5 мольного процента поли(п-диоксанона) и 26,4 мольного процента поли(эпсилон-капролактона) с остаточным содержанием мономера 0,1 процента. Высушенный полимер хранили в вакууме до готовности к использованию или до анализа.

Пример 6B (не обладает признаками изобретения)

Экструзия монофиламента из сегментированного богатого п-диоксаноном триблочного сополимера п-диоксанона и эпсилон-капролактона из примера 6A (молярное соотношение 74/26, блок «В» имеет молярное соотношение Cap/PDO 66/34)

Сополимер из примера 6A экструдировали с использованием одношнекового экструдера Davis-Standard диаметром 2,5 сантиметра (один дюйм) с длиной ствола 24: 1, оснащенного однопазовым питающим отверстием. Головка имела диаметр 1,5 мм (60 мил) и отношение длины к диаметру (L/D) 5/1; температура головки составляла 110°C. После прохождения через воздушный зазор размером 0,75 сантиметра ( дюйма) экструдат гасили на водяной бане при температуре 20°C.

дюйма) экструдат гасили на водяной бане при температуре 20°C.

После снятия с водяной бани волокно перемещали в шкаф для гашения воздухом при 29°C (85°F) при четырех-восьми намотках. Впоследствии волоконную нить направляли к первому набору ненагретых прядильных дисков с линейной скоростью 508 см/мин (20 футов в минуту). Далее волоконная линия проходила через 1-метровую (4-футовую) печь с горячим воздухом, расположенную непосредственно между первым и вторым набором дисков, при температуре 70°C. Впоследствии волоконную нить направляли ко второму набору ненагретых прядильных дисков, работающих со скоростью 3597 см/мин (118 футов в минуту). Впоследствии волоконная нить проходила через 2-метровую (6-футовую) печь с горячим воздухом при температуре 90°C к третьему набору ненагретых прядильных дисков; этот набор дисков работал со скоростью 4115 см/мин (135 футов в минуту). Впоследствии нить проходила через вторую 2-метровую (6-футовую) печь с горячим воздухом при температуре 90°C к четвертому набору ненагретых прядильных дисков. Этот последний набор дисков работал со скоростью 3993 см/мин (131 фут в минуту), меньшей, чем предыдущий набор прядильных дисков, в результате чего волокно незначительно ослабевало (3,0%). Общий коэффициент вытягивания составлял 6,55.

Экструзия монофиламента в случае смолы из примера 4A проходила гладко, но пониженная степень кристалличности приводила к формированию очень мягких и слабых волокон. Перед испытанием волокно также отжигали при 85°C в течение шести часов на прямой рейке (0% релаксации на рейке).

Пример 7

Калориметрические свойства монофиламентов, обладающих и не обладающих признаками изобретения

Калориметрические свойства монофиламентов, полученных из композиций, обладающих и не обладающих признаками изобретения, определяли методом дифференциальной сканирующей калориметрии (DSC). Результаты калориметрии были получены на дифференциальном сканирующем калориметре TA Instruments, модель 2910 MDSC, с использованием продувки сухим N2. В этом исследовании проводили сканирование с первым и вторым нагреванием. При измерениях с первым нагреванием сополимеры (5-10 мг) сначала гасили до температуры ниже их температуры стеклования, а затем нагревали с контролируемой скоростью нагрева 10°C/мин. Из измерений с первым нагреванием можно узнать о термических свойствах волокна «как есть», включая термическую историю. При измерениях со вторым нагреванием, после расплавления сополимеров при 140°C в течение трех минут сополимеры гасили до температуры ниже их температуры стеклования, а затем нагревали с контролируемой скоростью нагрева 10°C/мин. Из измерений со вторым нагреванием можно узнать о характерных свойствах волокна или смолы без учета термической истории. Сводные данные представлены в таблице 1.

Таблица 1.

Данные DSC для неотожженных и отожженных монофиламентов, изготовленных из композиций, обладающих и не обладающих признаками изобретения

Неожиданно было обнаружено, что монофиламенты, полученные из не обладающих признаками изобретения примеров 1 и 2, имеют более низкий пик плавления около 50°C у неотожженных и отожженных монофиламентов, а также на результатах сканирования исходных смол (данные не показаны). Это четко указывает на сегменты блока B полимеризованного эпсилон-капролактона, кристаллизующиеся бок о бок с полимеризованными п-диоксаноновыми сегментами блока A. В качестве иллюстрации на Фиг. 1 приведен график DSC для второго сканирования не обладающего признаками изобретения отожженного примера 1B. С другой стороны, на графике DSC второго сканирования обладающего признаками изобретения отожженного примера 3B, показанном на Фиг. 2, не видно никаких признаков кристаллизации сегментов полимеризованного эпсилон-капролактона. Дополнительные подтверждающие данные широкоугольной рентгеновской дифракции, проведенной для всех обладающих и не обладающих признаками изобретения примеров, показали, что кристаллизация сегментов эпсилон-капролактона всегда присутствовала в не обладающих признаками изобретения примерах 1 и 2, но отсутствовала в обладающих признаками изобретения примерах 3 и 4.

Тот факт, что блок B в не обладающих признаками изобретения примерах 1 и 2 является кристаллизуемым, является удивительным и неожиданным, учитывая короткую длину этого сегмента в сравнении с богатым п-диоксаноном блоком A. Что важно, практический недостаток кристаллического блока B заключается в повышенной жесткости и более высоком модуле эластичности Юнга у полученных волокон, что будет показано в следующем примере 8.

Пример 8.

Физические свойства монофиламентов, обладающих и не обладающих признаками изобретения

Как описано в примерах 3B и 4B, экструзия монофиламентов для волокон настоящего изобретения проходила гладко, с получением волокон, которые выглядели очень гладкими, податливыми, но прочными. Параметры растяжения определяли с использованием испытательного устройства Instron на неотожженных и отожженных монофиламентах настоящего изобретения (примеры 3 и 4), а также на неотожженных и отожженных монофиламентах, полученных с использованием не обладающих признаками изобретения композиций (примеры 1, 2 и 6). Расчетная длина составляла 13 сантиметров (5 дюймов); использовали частоту отбора проб 20 точек/с при скорости ползуна 30 см/мин (12 дюймов/мин). Полный диапазон шкалы нагрузок составлял 445 Н (100 фунт-сил). Выбранные параметры растяжения (средние значения) перечислены в таблице 2. Измерения растяжения узла выполняли с одним узлом, завязанным в середине нити.

Таблица 2.

Параметры растяжения для неотожженных и отожженных 2-0 монофиламентов, изготовленных из композиций, обладающих и не обладающих признаками изобретения

(мм (мил))

вытягивания

(кг-сила (фунт-сила))

(кг-сила (фунт-сила))

(тыс. фунтов на кв. дюйм)

Из данных таблицы 2 можно сделать несколько важных выводов. Не обладающий признаками изобретения монофиламент примера 6B продемонстрировал очень низкие параметры растяжения из-за высокого содержания полимеризованного эпсилон-капролактона в структуре. Общий уровень кристалличности для отожженного образца 6B-2 составлял всего 27% в соответствии с определением по WAXD.

Остальные образцы из таблицы 2, включая не обладающие и обладающие признаками изобретения, неотожженные и отожженные волокна, продемонстрировали сопоставимую прочность волокна; прямое растяжение от около 4,5 до около 5 кг (от около 10 до около 11 фунтов), прочность узла около 2,9 кг (6,5 фунта) и значения удлинения от 30 до 36%. Однако главное отличие физических свойств заключалось в эластичности, мягкости или податливости волокон, определяемых значениями модуля Юнга (последний столбец в таблице 2). Независимо от общего количества полимеризованного эпсилон-капролактона, присутствующего в структуре, монофиламенты, полученные из сополимеров настоящего изобретения, показывали существенно более низкие значения модуля Юнга, чем не обладающие признаками изобретения монофиламенты, полученные из сополимеров, в которых блок B состоял только из полимеризованного эпсилон-капролактона.

Для дополнительного описания основных свойств сополимеров и монофиламентов настоящего изобретения в таблице 3 ниже представлены данные о широком диапазоне физических свойств монофиламентов настоящего изобретения, монофиламентов, не обладающих признаками изобретения, а также соответствующие данные ближайшего предшествующего уровня техники (Bezwada '048) и данные по гомополимеру п-диоксанона в качестве контроля.

Таблица 3.

Механические свойства отожженных триблочных монофиламентов PDO/CAP (ABA) и шовной нити из PDS в качестве контроля

(не обладает признаками изобретения)

(не обладает признаками изобретения)

(обладает признаками изобретения)

(обладает признаками изобретения)

прим. 3

прим. 2

(% масс.)

PCL

PCL

PCL/PDO

PCL/PDO

(°C)

* Дополнительные данные, полученные в нашей лаборатории при исследовании коммерческой шовной нити 2-0 PDS, взятой непосредственно из упаковки