Изобретение относится к стержневой несущей конструкции с узлами и стержнями, которые удерживаются между узлами с геометрическим замыканием посредством фиксаторов, по меньшей мере, в направлении поперек их продольного направления.

До сих пор монтаж стержневых несущих конструкций с жесткими соединениями узлов и стержней осуществляется либо посредством вставки, либо посредством фланцев, монтажных пластин или т.п., которые обеспечивают боковую вставку цельных стержней между фиксированными узлами. Чтобы преодолеть свойственную соединениям узлов и стержней небольшую жесткость или прочность на изгиб и скручивание, соединения в высоконагруженных несущих конструкциях часто моделируются в виде шарнирных соединений, т.е. несущая конструкция рассчитывается в виде каркасной конструкции, в которой жесткость ячейкам и, тем самым, всей несущей конструкции придают только диагональные элементы.

Термин «стержни» не ограничен здесь стержнями в собственном смысле этого слова, а включает в себя, например, также трубы и плоскостные элементы, например, стекла или замкнутые перекрытия. Решающим является только то, чтобы усилия вводились в соседние стержни, по существу, локально, через узлы.

Прочность и жесткость соединения зависит, во-первых, от вида соединения, например склеивания, сварки или спрессовывания, а во-вторых, от свойств материалов стержней и узлов. При этом существенным фактором является геометрическое перекрытие между фиксаторами стержней и узлов.

В DE 10218597 А1 описана стержневая несущая конструкция со стержнями из дерева или бамбука, которые удерживаются между узлами посредством вставных соединений. Последние образованы торцевыми круглыми шипами на концах стержней и соответствующими им вращательно-симметричными гнездами в узлах. После вставки элементов соединение может быть фиксировано клеем, скобами и т.п.

Такие вставные стержневые несущие конструкции имеют тот недостаток, что для изготовления вставного соединения требуется перемещать узлы, расположенные на противоположных концах стержня, относительно этого стержня в его продольном направлении, с тем, чтобы фиксаторы можно было вставить друг в друга. В такой уже частично изготовленной несущей конструкции это возможно только тогда, когда другие стержни, с которыми соответствующие узлы уже соединены, временно нагружены на изгиб, чтобы создать необходимое свободное пространство для перемещения узлов. Чем выше должна быть прочность соединений стержней и узлов на растяжение, тем больше должно быть перекрытие фиксаторов и тем сильнее должны быть нагружены на изгиб другие стержни, что, в свою очередь, ограничивает изгибную жесткость стержней.

В DE 20016876 U1 описана стержневая несущая конструкция, в которой узлы состоят из двух частей, а вогнутые гнезда для концов стержней выполнены наполовину в каждой из обеих частей узла. Здесь достигается большая глубина перекрытия соединительных органов стержней и узлов без необходимости нагружения стержней на изгиб при монтаже несущей конструкции. Однако здесь обе части каждого узла удерживаются вместе дополнительными крепежными средствами, например винтами, так что прочность несущей конструкции, в целом, в решающей степени зависит от прочности этих дополнительных соединительных средств. При высоких требованиях к прочности из-за этого возникают ограничения в отношении выбора материала и геометрической формы узлов.

Задачей изобретения является создание стержневой несущей конструкции описанного выше рода, которая обладала бы высокой прочностью и, тем не менее, была бы простой в монтаже.

Эта задача решается, согласно изобретению, за счет того, что, по меньшей мере, один стержень и/или, по меньшей мере, два соединенных одним стержнем узла состоят из нескольких частей, которые удерживаются вместе с геометрическим замыканием за счет относительного проворота фиксаторов стержней и узлов вокруг оси, проходящей в продольном направлении стержней.

Если стержень состоит из нескольких частей, то различные части могут быть последовательно помещены в промежуток между двумя узлами без необходимости изменения расстояния между ними. Если состоящий из нескольких частей стержень вращать вокруг его продольной оси, то фиксаторы, создающие соединение с узлом, действуют по типу байонетного затвора, который не только соединяет стержень с узлом, но и позволяет удерживать вместе с геометрическим замыканием несколько частей стержня посредством узлов.

Если каждый из обоих узлов состоит из нескольких частей, то стержень может быть сначала вставлен в соответствующие гнезда обоих частичных узлов, после чего узлы комплектуются за счет добавления соответствующей другой части. Фиксация частей узлов между собой происходит, однако, не с помощью дополнительных крепежных средств, а за счет вращения стержня вокруг его продольной оси. Во время этого вращения фиксаторы стержня входят в зацепление с ответными фиксаторами обеих частей узла, в результате чего они удерживают вместе части узла.

Если и стержни, и узлы состоят из нескольких частей, то оба описанных эффекта действуют в совокупности.

В любом случае преимущество состоит в том, что фиксация с геометрическим замыканием всех участвующих элементов, т.е. частей стержней и узлов, может достигаться без дополнительных крепежных средств, что обеспечивает простой монтаж без необходимости перемещения узлов в продольном направлении соединяющего их стержня, как это потребовалось бы в случае вставного соединения. Следовательно, в предложенной стержневой несущей конструкции стержни и узлы, а также их соединения можно рассчитать, в принципе, произвольно жесткими, и отсутствуют также какие-либо ограничения в отношении степени перекрытия фиксаторов узлов и стержней. В целом, это позволяет простыми средствами достичь крайне стабильной стержневой несущей конструкции с относительно «изящно» выполненными узлами.

Предпочтительные варианты осуществления и модификации изобретения приведены в зависимых пунктах.

Изобретение особенно предпочтительно для стержневых несущих конструкций, стержни которых имеют продольно проходящие волокна, которые придают им высокую прочность на растяжение, т.е., например, несущих конструкций со стержнями из дерева, бамбука, усиленного волокном полимера и т.п., как и несущих конструкций с узлами из волокнистого материала, например из клееной древесины. В противоположность традиционным соединительным средствам, таким как винты, поперечные штифты и т.п., предложенные фиксаторы не вызывают ослабления или расщепления материала в продольном направлении волокон. В случае клеевых соединений растягивающие нагрузки приводят, кроме того, к тому, что волокнистые материалы в местах склеивания нагружаются на срез. Обеспечиваемое изобретением увеличение зоны перекрытия и, тем самым, клеевых поверхностей способствует существенному повышению прочности на растяжение.

Стержни могут представлять собой также комбинированные детали из нескольких материалов, например бамбуковые стержни с наконечниками из металла и т.п., которые образуют фиксаторы.

Разумеется, части узлов и/или стержней могут быть дополнительно фиксированы между собой, например, посредством склеивания, скоб, обматывания или дополнительных раскосов между различными стержнями. В случае склеивания могут быть склеены между собой не только части стержней и части узлов, но и контактные поверхности между фиксаторами стержней и узлов после их поворота в их окончательное положение. Например, эти поверхности перед монтажом могут быть покрыты клеем, который отверждается только после поворота стержней в их окончательное положение блокировки. В качестве альтернативы возможно нанесение на поверхности соприкосновения фиксаторов клея в форме подушечек, которые лопаются и высвобождают клей, как только фиксаторы войдут в зацепление между собой. Точно так же возможно выполнение ответных фиксаторов немного некруглыми, так что они при вращении радиально сжимаются между собой. Это позволяет достичь стабильного зажимного соединения и/или сжатого и поэтому более прочного клеевого соединения.

Если узлы состоят из нескольких частей и изготовлены из природной древесины, то, с точки зрения прочности, целесообразно, если волокна в различных частях узла на поверхности разъема, на которой они склеиваются между собой, проходят примерно под прямым углом друг к другу, как у фанеры.

Фиксаторы могут быть выполнены также таким образом, что они создают соединение с геометрическим замыканием между стержнями и узлами не только в поперечном, но и в продольном направлении стержня. В этом случае относительное вращение узлов и стержней можно использовать также для того, чтобы прочно натянуть стержень между расположенными на обоих его концах узлами.

В качестве альтернативы такого натяжения можно достичь также за счет заделанной сетки, например сетки из нагружаемых на растяжение тросов или проволок, которые проходят в сквозных полостях стержней и соединены между собой внутри узлов несущей конструкции. Если и стержни, и узлы несущей конструкции состоят из нескольких частей или, по меньшей мере, выполнены разрезными, то в значительной степени предварительная изготовленная сетка может быть уложена во время монтажа.

Поскольку фиксаторы предложенной несущей конструкции за счет возможности вращения так и так должны иметь определенную вращательную симметрию, напрашивается их выполнение кольцеобразными или частично кольцеобразными. Отсюда возникает возможность выполнения стержней в виде полых стержней, которые соединены между собой на концах посредством полостей в узлах. Таким образом, внутри несущей конструкции получают трубопроводную сеть, которая может быть использована для электропроводки, сигнальных проводов, газо- или водоснабжения и т.п. За счет склеивания или сжатия фиксаторов несущей конструкции сеть образованных в стержнях и узлах полостей может быть также герметизирована наружу, так что она может быть использована непосредственно в качестве трубопроводной системы для текучих сред.

Ниже примеры осуществления изобретения более подробно поясняются с помощью чертежей, на которых изображают:

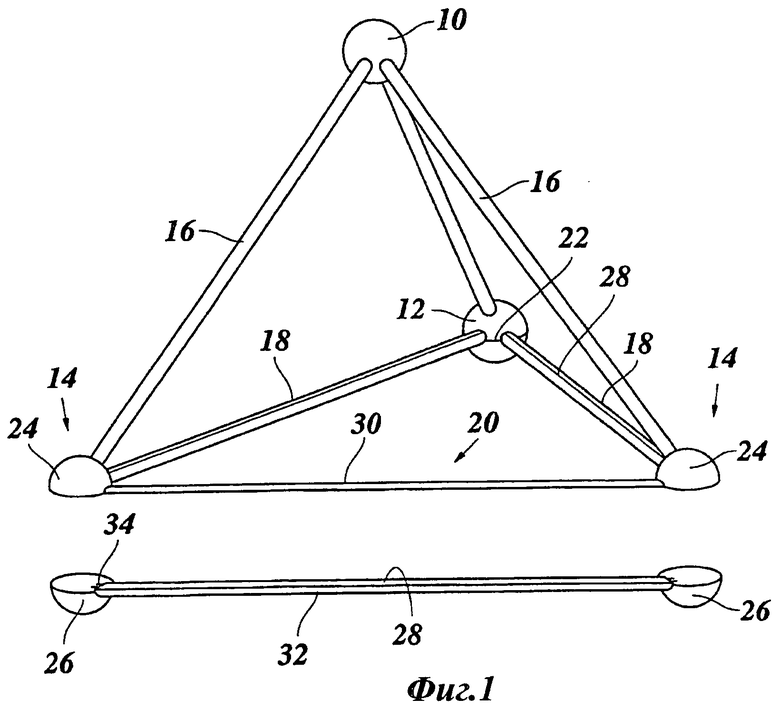

- фиг.1: перспективный вид частично смонтированной стержневой несущей конструкции;

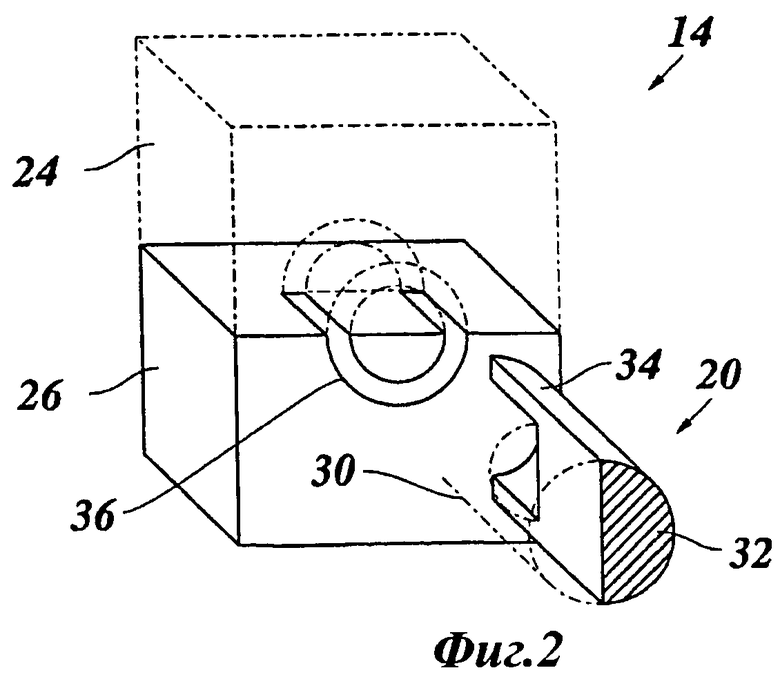

- фиг.2: перспективный подробный вид фиксаторов стержневой несущей конструкции;

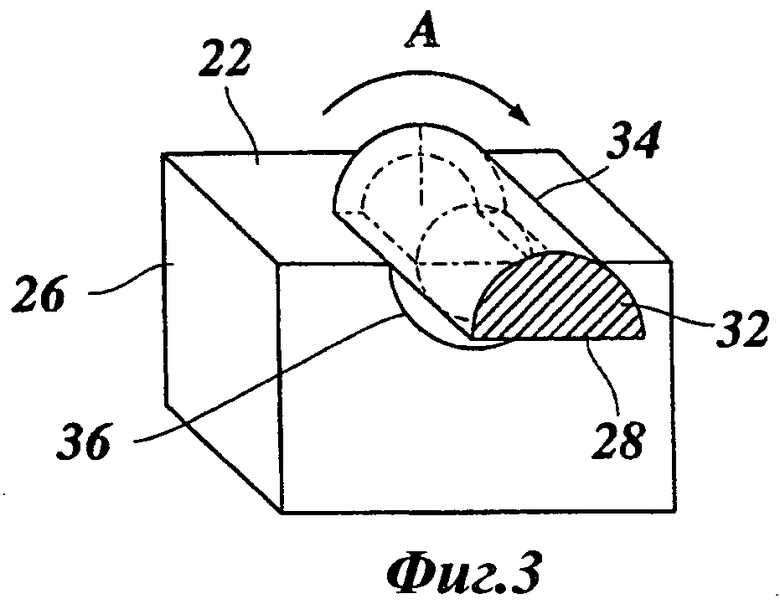

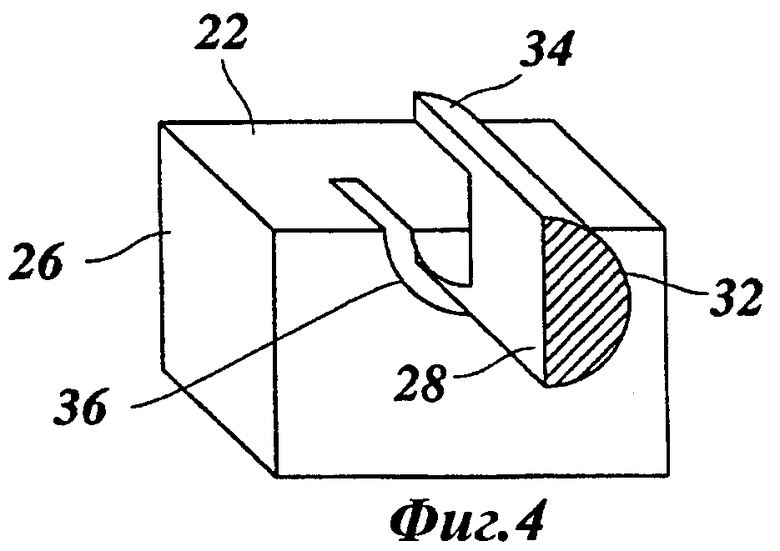

- фиг.3, 4: фиксаторы из фиг.2 в разных положениях во время монтажа;

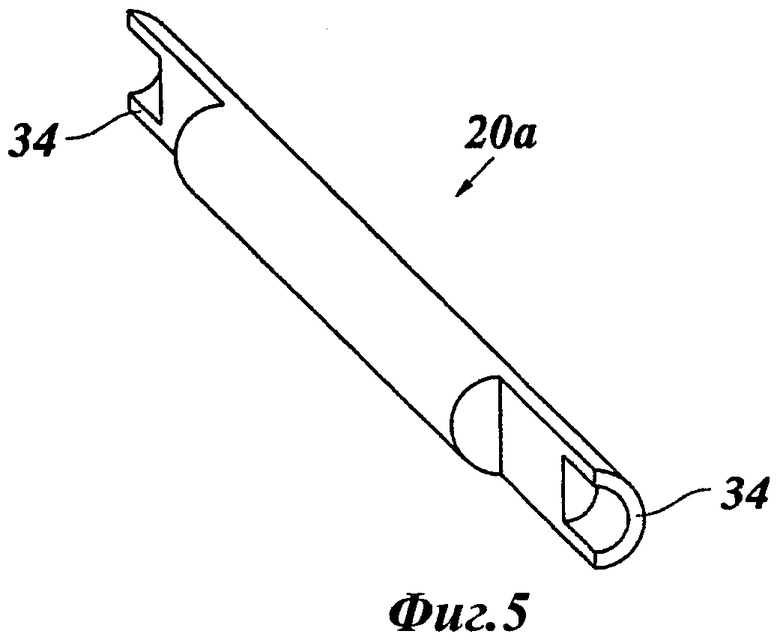

- фиг.5: перспективный вид стержня стержневой несущей конструкции;

- фиг.6: разрез зоны фиксации несущей конструкции со стержнем из фиг.5;

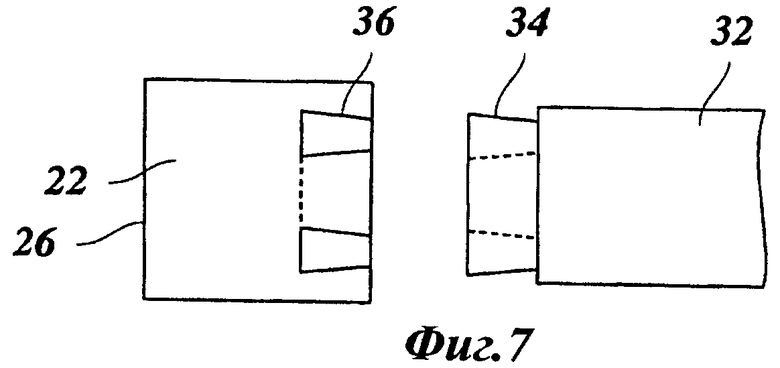

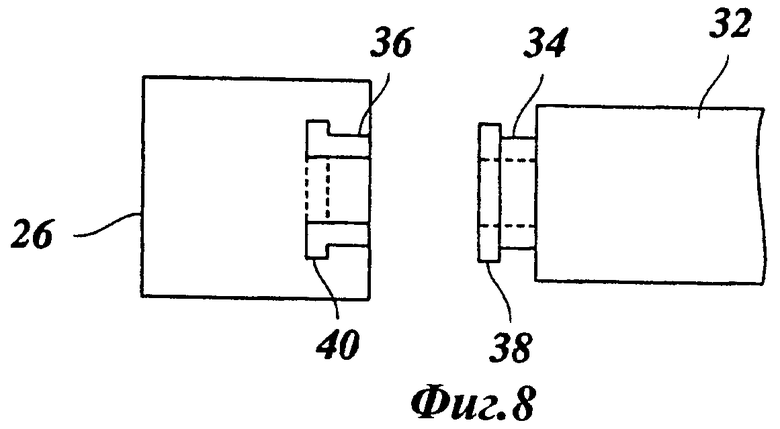

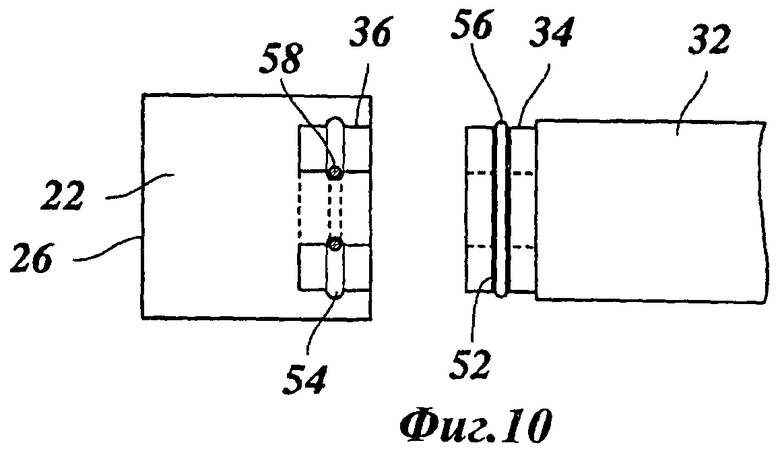

- фиг.7-10: примеры разного выполнения фиксаторов стержневой несущей конструкции;

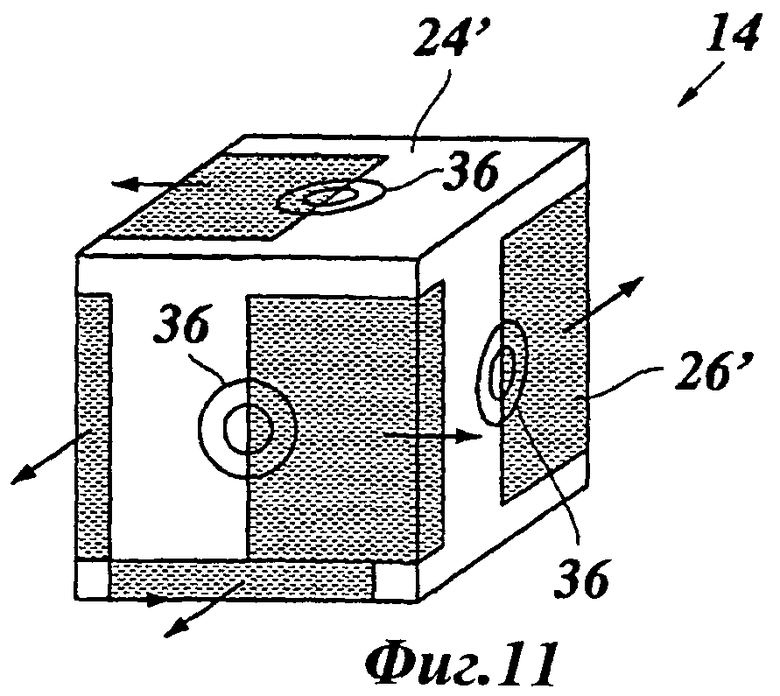

- фиг.11: перспективный вид узла стержневой несущей конструкции в одном примере осуществления изобретения;

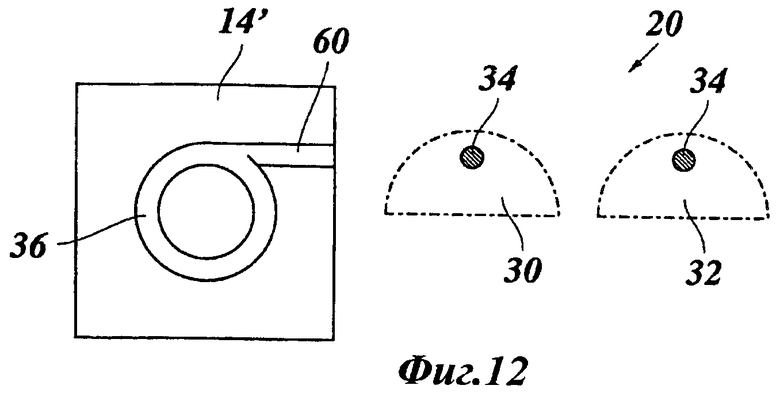

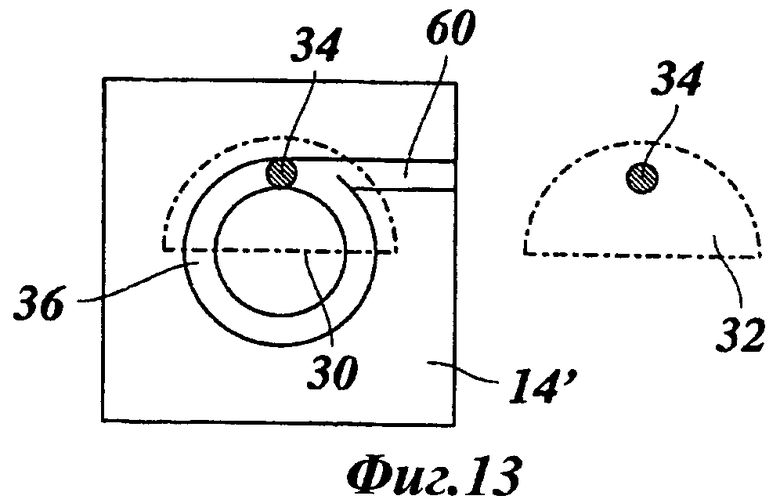

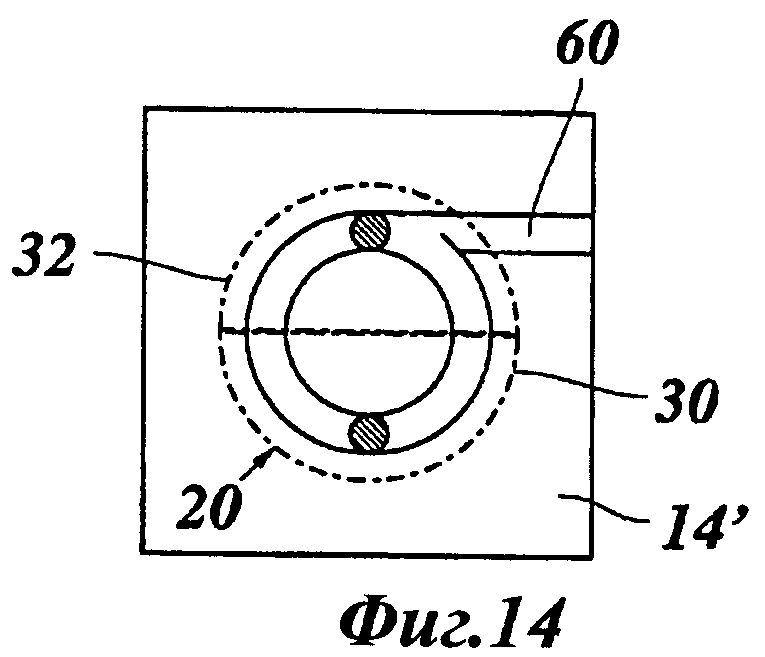

- фиг.12-15: различные этапы монтажа стержневой несущей конструкции в другом примере осуществления изобретения;

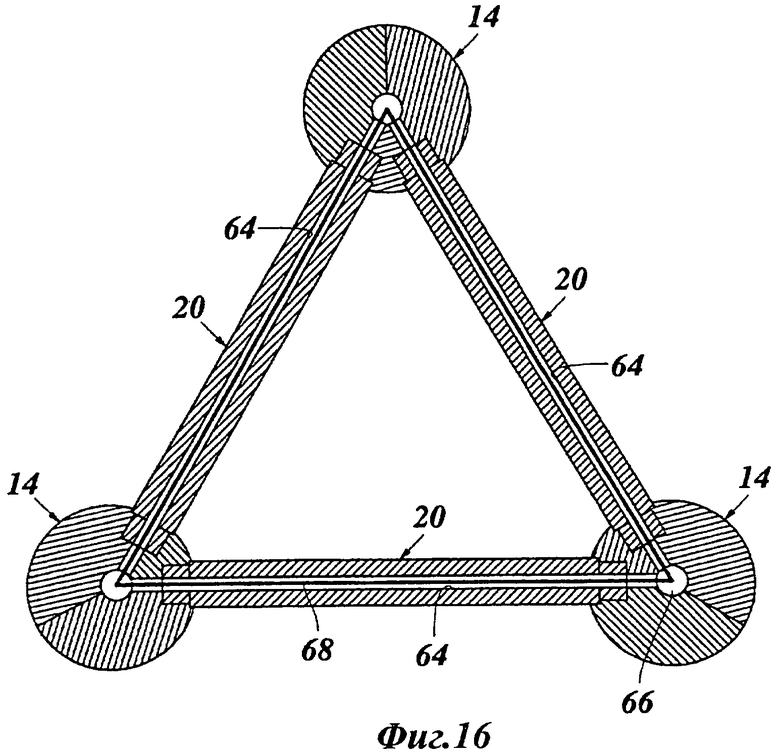

- фиг.16: разрез части стержневой несущей конструкции;

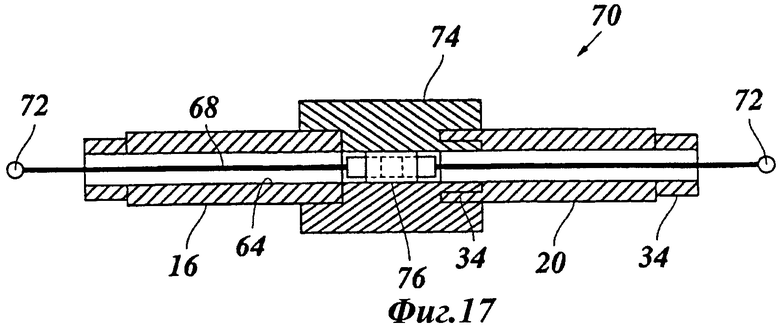

- фиг.17: разрез отдельного стержня с натяжным механизмом;

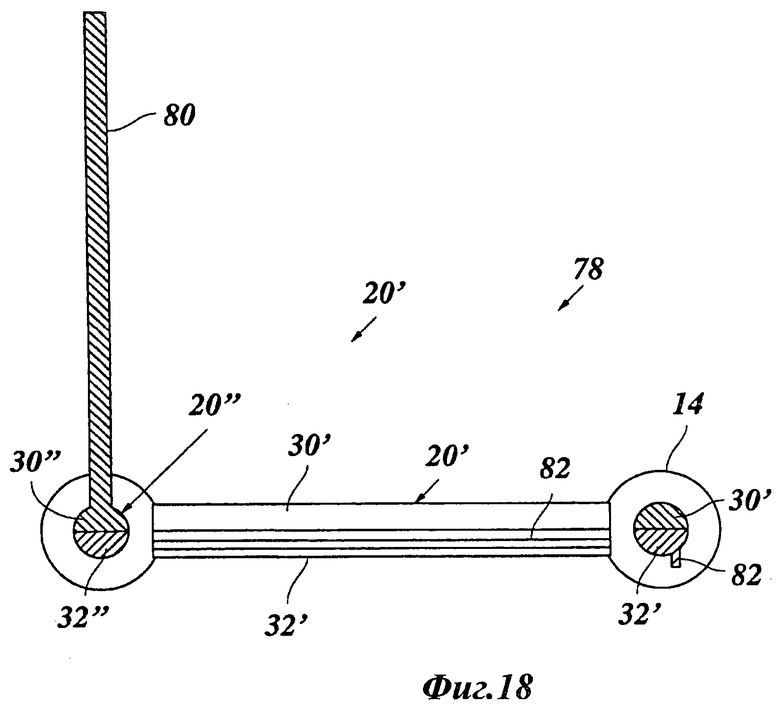

- фиг.18: разрез рамы стержневой несущей конструкции с пластинообразным заполняющим элементом на этапе монтажа;

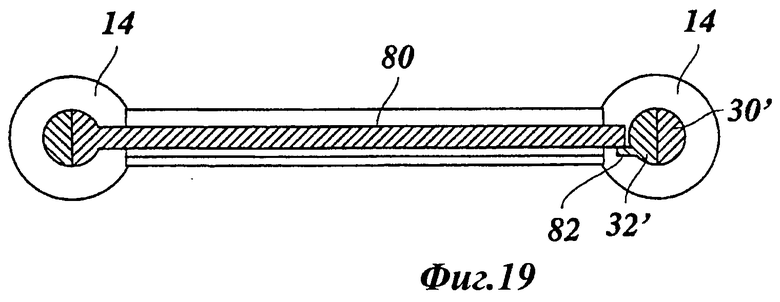

- фиг.19: разрез окончательно смонтированной рамы из фиг.18.

На фиг.1 изображен простой пример стержневой несущей конструкции, имеющей в данном случае форму тетраэдра, со сферическими узлами 10, 12, 14, которые соединены между собой стержнями 16, 18, 20. При монтаже этой несущей конструкции стержни 16 известным образом могут быть вставлены в соответствующие гнезда узлов 10, 12, 14. Если же должны использоваться нижние стержни 18, 20, то такое вставное соединение было бы невозможным без временного разгибания стержней 16, чтобы создать достаточно места между узлами 12, 14.

По этой причине в предложенной несущей конструкции узлы 12, 14 и соединяющие их стержни 18, 20 составлены из двух частей. Узлы 12, 14 разделены в горизонтальных плоскостях 22 разъема на две части (полусферы) 24, 26. Соответственно стержни 18, 20 разделены в продольно проходящих плоскостях 28 разъема на полустержни 30, 32. Плоскости 28 разъема стержней 18 проходят вертикально. Узлы 14 изображены на фиг.1 в еще неокончательно смонтированном состоянии, в котором обе полусферы 24, 26 еще не составлены в готовый узел 14, а полустержни 30, 32 - в полный стержень 20.

Каждый полустержень 30, 32 уже соединен на своих концах с соответствующими полусферами 24, 26 посредством фиксаторов 34, конструкция которых подробно описана ниже. Эти фиксаторы выполнены так, что полустержень 30 может быть помещен между обеими полусферами 24 без необходимости изменения расстояния между ними. Если же для комплектования узла 14 и стержня 20 используются полусферы 26 и полустержни 32, то стержень 20 вращается на 90° вокруг своей продольной оси, в результате чего плоскость 28 разъема занимает вертикальное положение, показанное для стержней 18. При этом фиксаторы 34 на концах обоих полустержней 30, 32 входят в зацепление с соответствующими фиксаторами (не показаны на фиг.1) обеих полусфер 24, 26, так что обе полусферы 24, 26 каждого узла и оба полустержня 30, 32 каждого стержня блокируются с геометрическим замыканием и больше не могут разъединиться. Таким образом, возникает очень стабильная, жесткая стержневая несущая конструкция, для фиксации которой, в принципе, не требуется ни склеивания, ни использования иных крепежных средств, таких как винты, скобы и т.п.

Разумеется, на выбор возможна дополнительная фиксация, например за счет склеивания полустержней 30, 32 и полусфер 24, 26. С соответствующими фиксаторами полусфер могут быть склеены также поверхности соприкосновения фиксаторов 34, что, в частности, препятствует обратному вращению стержня в разблокированное положение. Однако, на выбор, защита от проворачивания может осуществляться также каким-либо иным известным образом, например за счет выполненных в фиксаторах 34 и в соответствующих гнездах в узлах упоров и крюков, которые ограничивают угол вращения стержней и препятствуют их обратному вращению. В качестве защиты от проворачивания могут использоваться также шплинты, которые в зоне узлов продеваются через фиксаторы. Эти шплинты служат здесь, однако, исключительно в качестве защиты от проворачивания и иначе, нежели в традиционных несущих конструкциях с составными узлами, не требуются для достижения основной стабильности несущей конструкции.

Для иллюстрации возможного выполнения фиксаторов на фиг.2 изображен перспективный вид выполненного в качестве прямоугольного параллелепипеда в данном случае узла 14, составленного из двух частей 24, 26, соответствующих полусферам на фиг.1. Часть 24 лишь обозначена штрихпунктиром. От стержня 20 сплошными линиями показан только отсеченный конец полустержня 32, тогда как ответный полустержень 30 лишь обозначен штрихпунктиром. Фиксатор 34 каждого полустержня имеет в данном примере форму полуцилиндрического, полого и открытого на свободном конце продолжения соответствующего полустержня. Полуцилиндрические продолжения обоих полустержней 30, 32 дополняют друг друга, образуя полный полый цилиндр. Ответные фиксаторам 34 фиксаторы 36 в частях 24, 26 узла 14 имеют форму полуцилиндрических пазов, которые после составления частей дополняют друг друга, образуя кольцевой паз.

На фиг.2 фиксаторы 34, 36 изображены, каждый, в угловом положении, соответствующем положению их зацепления, однако они изображены с осевым смещением, чтобы структуры были лучше заметны.

На фиг.3, 4 показано, как создается соединение между полустержнем 32 и частью 26 узла. Сначала полустержень удерживается так, чтобы поверхность, соответствующая плоскости 28 разъема, была обращена к поверхности части 26, соответствующей плоскости 22 разъема, и чтобы фиксаторы 34, 36 были соосны между собой (фиг.3). Затем полустержень 32 вращается по стрелке А вокруг продольной средней оси будущего комплектного стержня 20, в результате чего фиксатор 34 входит в пазообразный фиксатор 36. Сначала полустержень 32 поворачивается на угол 180°, так что фиксатор 34 полностью размещается в фиксаторе 36, а плоскости 22, 28 разъема располагаются заподлицо друг с другом. Это состояние не показано на фиг.3, 4, однако соответствует состоянию полустержня 32 на фиг.1.

Соответственно поступают затем с другим полустержнем 30 и соответствующими частями 24 узлов. Затем части узлов 14 и стержня 20 составляют и на выбор склеивают между собой, после чего укомплектованный стержень 20 поворачивается обратно на 90°, в результате чего полустержень 32 занимает положение, показанное на фиг.4. В этом состоянии фиксаторы 34, 36 все еще находятся в зацеплении между собой, однако больше не на дуге 180°, а только на дуге 90°. Однако фиксатор 34 полустержня 32 находится в зацеплении также с пазообразным фиксатором части 24 узла (на фиг.4 не показана). Полуцилиндрические фиксаторы 34 дополняют тогда друг друга, образуя полный полый цилиндр, охватывающий цилиндрическую цапфу, которая ограничена пазообразными фиксаторами 36 и наполовину образована частью 24 и наполовину частью 26. Таким образом, обе части 24, 26 узла удерживаются вместе с геометрическим замыканием в направлении поперек продольного направления стержня 20 без необходимости их склеивания между собой. Наоборот, также оба полустержня 30, 32 удерживаются вместе с геометрическим замыканием за счет фиксаторов 36 узлов.

Перед описанным выше монтажом внутренние и внешние поверхности фиксаторов 34 (и/или 36) могут быть на выбор промазаны клеем, в результате чего стержень 20 после отверждения клея фиксируется в своем угловом положении. Блокировка частей между собой с геометрическим замыканием сохраняется тогда на длительное время, а прочность, в частности, прочность на растяжение, соединения узел-стержень зависит от толщины и длины фиксаторов 34, однако не от клеящей силы, с которой различные части склеены между собой. Поскольку соединения узел-стержень образованы не вставными соединениями, степень перекрытия между фиксаторами 34, 36, т.е. здесь длина полуцилиндрических структур, выбирается настолько большой, что достигается требуемая прочность, и это не затрудняет монтаж несущей конструкции. Удлинение этого перекрытия одновременно увеличивает клеевую поверхность и, тем самым, в частности, прочность на растяжение.

Стержни стержневой несущей конструкции необязательно требуется разделять в их продольной средней плоскости на два полустержня. На фиг.5 изображен пример стержня 20а, средняя часть которого выполнена в виде круглого полного стержня. Стержень 20а может быть укомплектован за счет частей, выполненных ответными обоим концевым участкам, в полный стержень, помещаемый затем между узлами 14 аналогично описанному выше стержню 20.

Если требования к стабильности не слишком высокие, то стержень с показанной на фиг.5 основной конфигурацией может использоваться также один, т.е. без ответных частей. Сплошной цилиндрический средний участок должен простираться тогда непосредственно до полуцилиндрических фиксаторов 34 и, тем самым, полностью заполнять промежуток между узлами. На фиг.6 изображен разрез фиксатора 34 такого стержня и частей 24, 26 узла в положении зацепления. Видно, что также в этом случае единственный фиксатор 34 стержня входит в фиксаторы 36 обеих частей узла и удерживает их вместе с геометрическим замыканием.

Также большинство описанных ниже вариантов может быть реализовано на выбор с цельными или составными стержнями.

На фиг.7 изображен вариант, аналогичный варианту на фиг.2-4, в котором, однако, фиксаторы 34, 36 имеют ответные друг другу профили в форме ласточкина хвоста. На фиг.7 показан вид на поверхность части 26, лежащей в плоскости 22 разъема, и на обращенную от плоскости разъема, скругленную обратную сторону полустержня 32. Фиксаторы 34, 36 в форме ласточкина хвоста создают также в продольном направлении стержня 20 или полустержня 32 соединение с геометрическим замыканием между стержнем и примыкающим узлом.

На фиг.8 аналогично фиг.7 изображен вариант, в котором геометрическое замыкание достигается не за счет профилей в форме ласточкина хвоста, а за счет буртика 38 и кольцевого паза 40 в фиксаторах 34а, 36, соответственно.

В примере на фиг.9 фиксаторы 34, 36 имеют резьбовидные структуры, которые обеспечивают как геометрическое замыкание в продольном направлении стержней, так и стягивание стержней и узлов в этом направлении. Здесь показаны обе части 24, 26 узла соответственно с видом на плоскость 22 разъема, а также оба полустержня 30, 32 соответственно с видом на обращенную от плоскости 28 разъема сторону.

Фиксатор 34 полустержня 32 имеет на своей внешней периферийной поверхности, проходящей по дуговому углу 180°, резьбовидное утолщение 42, а фиксатор 36 части 26 узла - два резьбовидных паза 44, 46, являющихся частью ответной утолщению 42 нитки резьбы. Фиксатор 34 полустержня 30 имеет соответствующее утолщение 48, находящееся, однако, в другом осевом положении, чем утолщение 42, а часть 24 узла имеет на своем фиксаторе 36 ответный ему паз 50.

Для соединения полустержня 32 с частью 26 фиксатор 34 приводится в положение, в котором верхний на чертеже конец утолщения 42 является соосным с верхним на чертеже концом паза 44. Затем полустержень 32 поворачивается на 180° по часовой стрелке, в результате чего фиксатор 34 ввинчивается в фиксатор 36. Соответственно поступают с полустержнем 30 и частью 24. После этого соединяются обе части узла и полустержни. На чертеже это означало бы, что часть 24 откидывается вокруг оси Х на фиг.9 на часть 26. Верхний на фиг.9 конец паза 50 занимает при этом положение, в котором он является соосным с нижним концом паза 44. Если образованный полустержнями 30, 32 стержень повернуть дальше на 90° в направлении ввинчивания, то утолщение 42 войдет в паз 50 части 24, тогда как утолщение 48 частично выйдет из паза 50 (создавая, тем самым, место для утолщения 42) и войдет в паз 46 части 26. За счет этого движения ввинчивания оба полустержня 30, 32 прочно стягиваются с частями 24, 26 узла. Это требует правильного выбора осевого положения утолщений 42, 48 и пазов 44, 46, 50. Особенно обозначенный на фиг.9 размер d1 должен быть равен размеру c1, а размер d2 - размеру c2. Размеры с1, с2 указывают при этом осевое положение находящегося впереди конца утолщения 48 или 42 по отношению к точке основания фиксатора 34, а размеры d1, d2 - осевое положение этого находящегося впереди конца утолщения 48 или 42 в полностью ввинченном состоянии внутри паза 46 или 50.

На фиг.10 изображен вариант, в котором фиксаторы 34, 36 имеют, каждый, на внутренней и внешней полуцилиндрических периферийных поверхностях проходящий в окружном (периферийном) направлении паз 52 и 54 в соответствующих друг другу положениях. Когда фиксаторы ввинчиваются друг в друга, могут быть дополнительно помещены проволоки или шнуры 56, 58 в форме полуколец, которые тогда создают геометрическое замыкание в осевом направлении.

На фиг.11 изображен другой вариант узла 14. Он выполнен в форме куба и имеет в каждой из своих шести сторон фиксатор 36 для стержня, так что узел может быть использован в центральном месте пространственной фермы, в которой стержни отходят от узла во всех шести пространственных направлениях. Чтобы все эти стержни можно было смонтировать описанным выше образом, узел выполнен на фиг.11 составным из базовой части 24' и шести сдвижных частей 26', расположенных, каждая, в одной из поверхностей куба так, что линия разъема между сдвижной и базовой частями проходит через середину фиксатора 36. Как обозначено стрелками на фиг.11, сдвижные части 26' отводятся от базовой части 24' под прямым углом к названной линии разъема, а после вставки полустержней в базовую часть 24' и сдвижную часть 26' снова вдвигаются в противоположном направлении, чтобы соединить полустержни в один полный стержень.

Аналогичным образом составные узлы могут изготавливаться почти любых геометрических форм для разнообразных конфигураций несущих конструкций.

На фиг.12-15 изображен монтаж несущей конструкции с цельным узлом 14' и состоящим, по меньшей мере, из двух частей стержнем 20. Фиксатор 36 узла также образован кольцеобразным пазом, который, однако, в данном случае посредством вводного паза 60 соединен с боковой поверхностью узла. Стержень 20 также образован двумя ответными друг другу полустержнями 30, 32, однако фиксаторы 34 в данном случае выполнены не полуцилиндрическими, а в виде эксцентрично расположенных выступающих цапф. Профиль полустержней 30, 32 здесь обозначен лишь штрихпунктиром, а служащие в качестве фиксаторов 34 цапфы изображены в разрезе.

На фиг.12 ни один из полустержней еще не соединен с узлом 14'. Сначала между узлом 14' и соответствующим узлом на противоположном конце полустержня помещается полустержень 30. При этом фиксатор 34 движется через вводный паз 60, пока не будет достигнута конфигурация, показанная на фиг.13.

Затем полустержень 30 поворачивается на 180° вокруг средней оси кольцеобразного фиксатора 36 (и, тем самым, вокруг средней оси будущего полного стержня), причем его фиксатор 34 движется через кольцеобразный паз, а второй полустержень 32 вводится соответствующим образом через вводный паз 60, чтобы укомплектовать стержень 20, как это показано на фиг.14. Стержень 20 поворачивается затем целиком на 90° в положение, показанное на фиг.15, так что его фиксаторы 34 занимают положение, показанное на фиг.15, и, взаимодействуя с фиксатором 36, удерживают вместе оба полустержня с геометрическим замыканием.

Также в этом случае полустержни могут быть склеены между собой, что препятствует их последовательному извлечению через вводный паз 60.

В изображенном примере в месте окончания вводного паза 60 в фиксаторе 36 расположен стопор 62 обратного хода в виде пружинящей собачки, которая при вводе цапфообразного фиксатора 34 отклоняется, однако препятствует возврату цапфы в вводный паз 60.

Вводный паз 60 может быть на выбор закрыт заглушкой, или он и/или служащий в качестве фиксатора 36 кольцевой паз или его части могут быть заполнены заливочной массой.

Изображенный на фиг.12-15 принцип может применяться в стержневых несущих конструкциях, стержни которых в зоне фиксаторов составлены из трех или более (секторных) частей.

На фиг.16 изображен разрез треугольной рамы, которая образована узлами 14 и стержнями 20 и может быть частью большей несущей конструкции. Узлы 14 в этом случае выполнены, по меньшей мере, из трех частей, чтобы стержни 20 можно было вставить уже описанным образом. Особенность здесь состоит в том, что стержни 20, включая их фиксаторы, выполнены в виде труб и, тем самым, образуют сквозной в продольном направлении центральный канал 64. Также узлы 14 имеют внутренние полости 66, которые связывают между собой каналы 64 различных стержней, так что образуется единая сеть полостей, которая может проходить через всю несущую конструкцию или ее части. Эта сеть полостей может использоваться, например, для прокладки электропроводки, сигнальных проводов и т.п. Если части, из которых составлены стержни 20 и узлы 14, герметично соединены между собой, например, за счет склеивания или сварки, то сеть полостей герметично закрыта, так что она может служить также в качестве трубопроводной сети для жидких или газообразных сред.

В примере на фиг.16 сеть полостей служит для размещения арматуры, образованной, например, работающими на растяжение канатами или прочими работающими на растяжение элементами 68. Если последние своими концами заанкерены с геометрическим замыканием в соответствующих узлах 14, то это значительно повышает прочность на растяжение образованного стержнем 20 соединения между соответствующими узлами. Если работающий на растяжение элемент находится под тяговым натяжением, то узлы и находящийся между ними стержень к тому же прочно стянуты между собой.

В данном примере работающие на растяжение элементы 68 отдельных стержней 20 соединены между собой внутри узлов 14, на фиг.16 в виде треугольной ячейки, а в общем случае - в виде сетки, которая соответствует образованной каналами 64 и полостями 66 сети полостей. Каждая ячейка образованной работающими на растяжение элементами 68 сетки требует тягового натяжения только в одном месте с тем эффектом, что все относящиеся к ячейке узлы 14 и стержни 20 прочно стягиваются между собой.

При монтаже армированной таким образом несущей конструкции можно поступить, например, так, что сначала в частичную несущую конструкцию между собой соединяются части узлов 14 и части, например полустержни, стержней 20. В этой частичной несущей конструкции каналы 64 и полости 66 открыты, так что арматура может быть уложена. При этом арматура может состоять из замкнутых, предварительно изготовленных ячеек аналогично треугольной ячейке, образованной на фиг.16 работающими на растяжение элементами 68.

В зависимости от конфигурации несущей конструкции сетка может отображать также всю структуру несущей конструкции и может быть уложена затем в частичную несущую конструкцию, так что ячейки сетки размещаются в каналах 64 и полостях 66. Если используемая в качестве арматуры сетка является упругой на растяжение или усаживается при охлаждении, то она может служить также для создания натяжения. Наконец, несущая конструкция комплектуется за счет использования ответных друг другу, уже соединенных между собой частей узлов и частей стержней и блокируется за счет вращения стержней 20.

Фиг.17 иллюстрирует возможность натяжения работающего на растяжение элемента 68, проходящего через внутреннее пространство стержня 70, также впоследствии, после монтажа несущей конструкции. При этом изображен только отдельный стержень 70 без присоединенных узлов и других частей несущей конструкции. Работающий на растяжение элемент 68, например стальной канат, пеньковый канат и т.п., снабжен на концах ниппелями 72, которые заанкерены с геометрическим замыканием в узлах (не показаны). (В одном альтернативном варианте ниппели могут быть заанкерены также на стержнях, соединенных, по меньшей мере, одним узлом).

Стержень 70 разделен по своей длине на полый, однако не разделенный стержень 16 и состоящий из двух полустержней стержень 20 с цилиндрическими фиксаторами 34. Стержни 16, 20 соединены узлом 74, который аналогично описанным выше узлам 14 составлен из двух частей и образует фиксаторы, соответствующие фиксаторам 34 стержня 20.

Стержень 16, напротив, может быть соединен посредством традиционных вставных соединений с узлом 74 и узлом (не показан) на противоположном конце. При монтаже несущей конструкции аналогично фиг.1 сначала изготавливаются вставные соединения, а затем стержень 20 описанным образом помещается между составным узлом 74 и составным узлом 14 (не показан) и блокируется. Части узла 74 и полустержни стержня 20 могут быть склеены между собой, однако поверхности соприкосновения фиксаторов 34 не склеиваются с узлом 74, чтобы тот имел возможность вращения вокруг продольной оси стержня 70.

Стержни 16, 20 и узел 74 образуют сообща сквозной канал 64, в котором размещен работающий на растяжение элемент 68. Внутри узла 74 закреплен натяжитель 76 каната известного конструктивного типа, с помощью которого работающий на растяжение элемент напрягается. Например, натяжитель может быть прочно удерживаемой в узле 74 муфтой, которая на одном конце имеет правую резьбу, а на другом - левую и свинчена с соответствующими резьбовыми шпильками на концах обоих участков работающего на растяжение элемента 68, так что последний напрягается за счет вращения узла 74.

Если работающий на растяжение элемент 68 при скручивании или закручивании укорачивается, как это происходит в случае каната, то натяжитель может быть образован просто за счет того, что проходящая через узел 74 часть каната фиксируется на этом узле, в результате чего, когда узел вращается, лежащие по его обеим сторонам участки каната скручиваются в противоположном направлении вращения. При необходимости, необходимо тогда за счет защиты от проворачивания воспрепятствовать тому, чтобы узел 74 под натяжением снова вращался обратно в противоположном направлении. Защита от проворачивания может быть образована, например, вставленным поперек через узел 74 и один из стержней 16, 20 штифтом, действующим между узлом 74 и одним из стержней храповым механизмом или т.п.

В одном модифицированном варианте стержни предложенной несущей конструкции могут быть образованы также плоскостными элементами. В качестве примера на фиг.18 и 19 изображен разрез прямоугольной рамы 78 несущей конструкции с четырьмя узлами 14 (из них видны только два), тремя стержнями 20' и одним стержнем 20'', составленными, каждый, из полустержней 30', 32' и 30'', 32''. Стержень 20'' удерживается с возможностью вращения между соответствующими узлами, а его полустержень 30'' образует крышку 80, которая способна заполнить всю раму 78.

На фиг.18 эта крышка 80 показана в открытом положении. Если фиксаторы выполнены, например, так, как это описано в связи с фиг.2, то положение согласно фиг.18 соответствует положению, в котором части узла не блокируются с геометрическим замыканием этими фиксаторами. Если крышка 80 поворачивается в закрытое положение, показанное на фиг.19, то, напротив, происходит также блокировка частей узла 14.

Три остальных стержня 20' образуют по одному упору 82 для крышки 80. Этот упор выполнен на полустержне 32' и поворачивается в активное положение при вращении обоих полустержней 30', 32' в положение блокировки. Если, наконец, еще свободный конец (на фиг.19 правый конец) крышки 80 каким-либо образом механически блокируется на упоре 82, то стержень 20'' и противоположный ему стержень 20' также фиксируются в положении блокировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутрикостный фиксатор для лечения переломов | 1982 |

|

SU1049055A1 |

| Стержень двухслойной статорной обмотки электрической машины | 1978 |

|

SU909759A1 |

| ПОЛКА ДЛЯ ХОЛОДИЛЬНОГО АППАРАТА И ХОЛОДИЛЬНИК С ТАКОЙ ПОЛКОЙ | 2008 |

|

RU2462671C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ | 1990 |

|

RU2026131C1 |

| ЗАПОРНЫЙ БЛОК ДЛЯ ЛОПАТОЧНОГО ВЕНЦА ЛОПАТОЧНОЙ МАШИНЫ | 2006 |

|

RU2392446C2 |

| Линия для изготовления отливок в безопочных формах с вертикальным разъемом | 1989 |

|

SU1708511A1 |

| Трехфазный управляемый реактор | 1988 |

|

SU1658224A1 |

| ПОЛКА ДЛЯ ХОЛОДИЛЬНОГО АППАРАТА | 2008 |

|

RU2462670C2 |

| Электрический разъем | 1986 |

|

SU1457024A1 |

| УЗЕЛ МЕШАЛКИ И КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ЖИДКОСТЕЙ, СНАБЖЕННЫЙ ТАКИМ УЗЛОМ МЕШАЛКИ | 2016 |

|

RU2690341C2 |

Изобретение относится к области строительства, а именно к стержневым несущим конструкциям. Технический результат изобретения заключается в повышении прочности соединения стержневой конструкции. В стержневой несущей конструкции с узлами и стержнями, стержни удерживаются между узлами с геометрическим замыканием посредством фиксаторов, по меньшей мере, в направлении поперек их продольного направления. По меньшей мере, один стержень и/или, по меньшей мере, два соединенных стержнем узла составлены из нескольких частей, которые удерживаются вместе с геометрическим замыканием за счет относительного поворота фиксаторов стержней и узлов вокруг оси, проходящей в продольном направлении стержней. 9 з.п. ф-лы, 19 ил.

1. Стержневая несущая конструкция с узлами (14, 14', 74) и стержнями (20, 20', 20''), которые удерживаются между узлами с геометрическим замыканием посредством фиксаторов (34, 36), по меньшей мере, в направлении поперек их продольного направления, отличающаяся тем, что, по меньшей мере, один стержень (20) и/или, по меньшей мере, два соединенных стержнем узла (14, 14', 74) составлены из нескольких частей (24, 26; 30, 32), которые удерживаются вместе с геометрическим замыканием за счет относительного проворачивания фиксаторов (34, 36) стержней и узлов вокруг оси, проходящей в продольном направлении стержней.

2. Конструкция по п.1, отличающаяся тем, что фиксаторы (34, 36) на образованных из нескольких частей (30, 32; 24, 26) стержнях и/или узлах дополняют друг друга соответственно до вращательно-симметричной структуры.

3. Конструкция по п.1 или 2, отличающаяся тем, что, по меньшей мере, один стержень (20) составлен из двух полустержней (30, 32), прилегающих друг к другу в продольно проходящей плоскости (28) разъема.

4. Конструкция по п.1, отличающаяся тем, что фиксаторы (34, 36) блокируют стержень (20) и узел (14) с геометрическим замыканием также в продольном направлении стержня.

5. Конструкция по п.4, отличающаяся тем, что фиксаторы (34, 36) имеют резьбовидные структуры (42, 44, 46, 48, 50), посредством которых узел (14) при провороте стержня (20) аксиально натягивается к концу стержня.

6. Конструкция по п.1, отличающаяся тем, что стержни (20) имеют внутренние каналы (64), а узлы (14) имеют внутренние полости (66), которые объединяют каналы (64) в сеть полостей.

7. Конструкция по п.6, отличающаяся тем, что в сети полостей размещена арматура (68).

8. Конструкция по п.7, отличающаяся тем, что арматура содержит работающий на растяжение элемент (68), который проходит, по меньшей мере, через один стержень (16, 20) или узел (14) и прочно на растяжение соединяет между собой несколько элементов, т.е. стержней или узлов, несущей конструкции.

9. Конструкция по п.8, отличающаяся тем, что два стержня (16, 20) посредством выполненного с возможностью вращения относительно них узла (74) соединены в один более длинный стержень (70), через который проходит работающий на растяжение элемент (68), при этом узел (74) содержит натяжной механизм (76) для натяжения работающего на растяжение элемента.

10. Конструкция по п.6, отличающаяся тем, что каналы (64) и полости (66) герметично закрыты наружу и образуют часть трубопроводной сети.

| DE 3610686 A1, 08.10.1987 | |||

| DE 10218597 A1, 27, 03.2003 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Узловое соединение трубчатых сержней структурной конструкции | 1977 |

|

SU629297A1 |

| УЗЛОВОЕ СОЕДИНЕНИЕ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2054096C1 |

Авторы

Даты

2013-03-10—Публикация

2008-11-05—Подача