Область техники, к которой относится изобретение.

Изобретение относится к аккумуляторным батареям (например, к кислотно-свинцовым стартерным аккумуляторным батареям, батареям зажигания и освещения, предназначенным для использования в транспортных средствах, таких как автомобили). В частности, настоящее изобретение относится к отрицательным решеткам, используемым в таких аккумуляторах, и к способам изготовления таких отрицательных решеток.

Уровень техники

Кислотно-свинцовые аккумуляторы обычно состоят из нескольких ячеек, размещенных в отделениях корпуса, содержащего электролит на основе серной кислоты. В каждой ячейке размещены по меньшей мере одна положительная пластина или решетка, по меньшей мере одна отрицательная пластина или решетки и пористый сепаратор (например, полимерный сепаратор), помещенный между каждой положительной и отрицательной пластиной. Положительные и отрицательные пластины включают свинцовую или из сплава свинца решетку, удерживающую электрохимически активный материал (называемый аккумуляторной пастой). Активный материал представляет собой материал на основе свинца (то есть PbO, PbO2, Pb или PbSO4 в зависимости от степени заряда/разряда аккумулятора), который наносят в виде пасты на решетку. Решетки обеспечивают электрический контакт с положительным и отрицательным активными материалами, служащими для передачи тока.

Обычно положительные и отрицательные решетки изготавливают, используя разные технологии. Например, положительные решетки могут быть изготовлены с использованием нескольких способов. Один из способов включает применение обычных технологий отливки в изложницы. Другой более современный способ включает изготовление решеток с использованием непрерывного процесса, в котором сплошную полосу металла (например, свинцового сплава), полученную до этого в процессе непрерывной отливки, вводят в пресс-форму для удаления из нее части материала в операции штамповки (например, с использованием последовательной штамповки), чтобы сформировать изделие в виде решеток. Отдельные перемычки решеток могут быть с использованием специально выполненных пресс-форм деформированы или "калиброваны" с целью улучшения сцепления пасты. Более подробно такой процесс описан в следующих патентах US, целиком включенных в данную заявку в качестве ссылки: патент US 5582936; патент US 5989749; патент US 6203948; патент US 6274274; и патент US 6953641.

В отличие от этого отрицательные решетки обычно получают с использованием технологии изготовления металлической сетки. Полосу свинцового сплава изготавливают или путем отливки (то есть отлитая полоса), или путем отливки и проката (то есть обработанная полоса), и на полосе затем делают разрезы и растягивают ее, чтобы получить требуемую конфигурацию решетки в полосе взаимосвязанных решеток аккумулятора. Было бы желательно разработать усовершенствованный способ изготовления отрицательных решеток, предназначенных для кислотно-свинцовых аккумуляторов. Было бы также желательно получить отрицательные решетки, имеющие элементы, улучшающие технологичность их изготовления и параметры. Было бы желательно разработать решетку и (или) способ изготовления решетки, включающей какой-нибудь один или более из этих или других дающих преимущество элементов, что будет понятно специалистам в данной области техники, ознакомившимся с настоящим описанием.

Раскрытие изобретения

Для достижения указанных технических результатов разработан способ изготовления отрицательной решетки аккумулятора, в котором получают полосу материала решетки, выполняют его штамповку для удаления части материала и формирования решетки, причем при выполнении штамповки формируют решетку, имеющую группу перемычек решетки, ограниченных обрамлением, содержащим верхний элемент обрамления, первый боковой элемент обрамления, соединенный с верхним элементом обрамления у его первого края, второй боковой элемент обрамления, соединенный с верхним элементом обрамления у его второго края, нижний элемент обрамления, расположенный на расстоянии от верхнего элемента обрамления и соединенный с первым боковым элементом обрамления и вторым боковым элементом обрамления, при этом формируют решетку без выступающих концов перемычек решетки прокалывающих полимерный сепаратор при установке решетки в пределах сепаратора. Штамповка может являться последовательной штамповкой. В качестве материала решетки можно использовать полосу свинцового сплава, полученную методом непрерывной отливки и обработанную с изменением по меньшей мере ее толщины или зернистой структуры. Можно формировать решетку с толщиной приблизительно от 0,25 до 1,27 мм. В способе можно формировать последовательность взаимосвязанных решеток путем штамповки материала решетки. Группа перемычек решетки может образовывать рисунок с формой, выбранной из группы, включающей ромбовидную, сотовую и прямоугольные формы. Группа перемычек решетки может образовывать рисунок с ромбовидной формой, при этом указанные перемычки пересекают друг друга приблизительно под прямыми углами. Группа перемычек решетки может образовывать рисунок с вытянутой ромбовидной формой, при этом указанные перемычки пересекают друг друга под непрямыми углами. В способе можно ввести элемент для компенсации расширения решетки в по меньшей мере один элемент обрамления из группы, включающей верхний элемент обрамления, первый боковой элемент обрамления, второй боковой элемент обрамления и нижний элемент обрамления. В способе можно выполнить перемычки решетки взаимно пересекающимися в ряде узлов, при этом перемычки решетки соединяют с верхним элементом обрамления в участках пересечения, которые скруглены по радиусу для увеличения электропроводимости между верхним элементом обрамления и перемычками решетки, при этом перемычки решеток постепенно увеличиваются по ширине по мере их приближения к участкам пересечения. В способе можно выдавливать перемычки решетки, причем при выдавливании форма их поперечного сечения выбирается из группы, содержащей восьмиугольную, ромбовидную, шестиугольную и овальную формы, а также форму параллелограмма. В способе можно деформировать перемычки решетки приблизительно на 90 процентах их длины между узлами решетки, находящимися на противолежащих концах перемычек решетки. В способе можно выдавливать узлы решетки. Решетку можно покрывать свинцовым сплавом. Решетку можно покрывать активным материалом. В качестве материала решетки можно использовать сплав свинца-кальция-олова. В качестве материала решетки можно использовать состав, включающий от 0,05 до 0,5 процента кальция, от 0,001 до 2,5 процента сурьмы, от 0,001 до 0,1 процента меди, от 0,001 до 0,25 процента мышьяка, от 0,01 до 0,05 процента висмута, от 0,003 до 0,01 процента серебра и оставшуюся часть со свинцом. В качестве материала решетки можно использовать состав, включающий от 0,05 до 0,15 процента кальция, менее 0,002 процента сурьмы, более 0,5 процента олова, менее 0,005 процента меди, менее 0,002 процента мышьяка, менее 0,002 процента висмута, менее 0,005 процента серебра и оставшуюся часть со свинцом.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

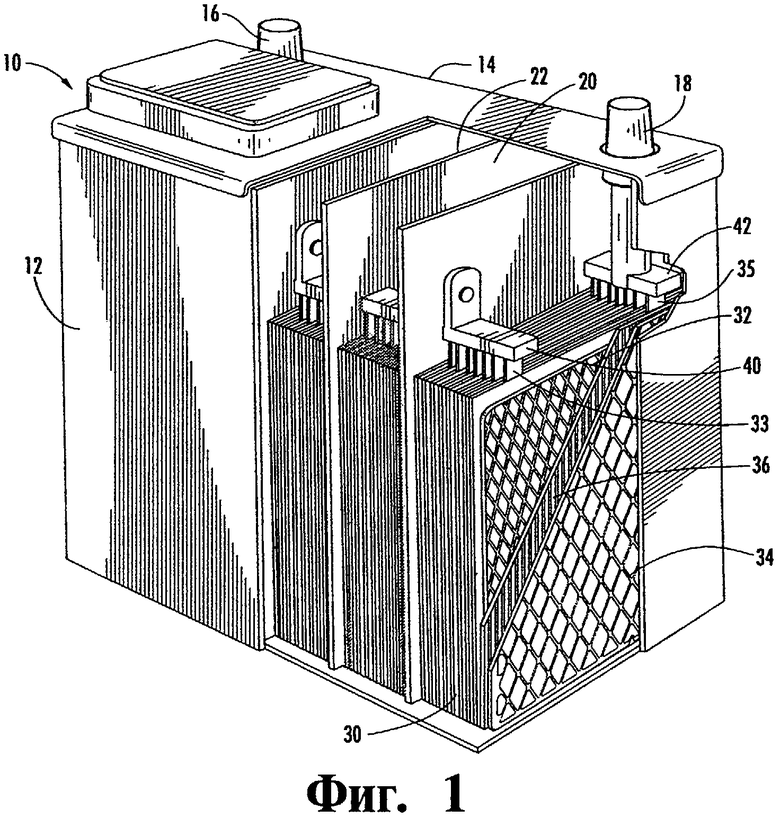

на фиг.1 - вид в перспективе с разрезом аккумуляторной батареи, выполненной в соответствии с иллюстративным вариантом реализации изобретения;

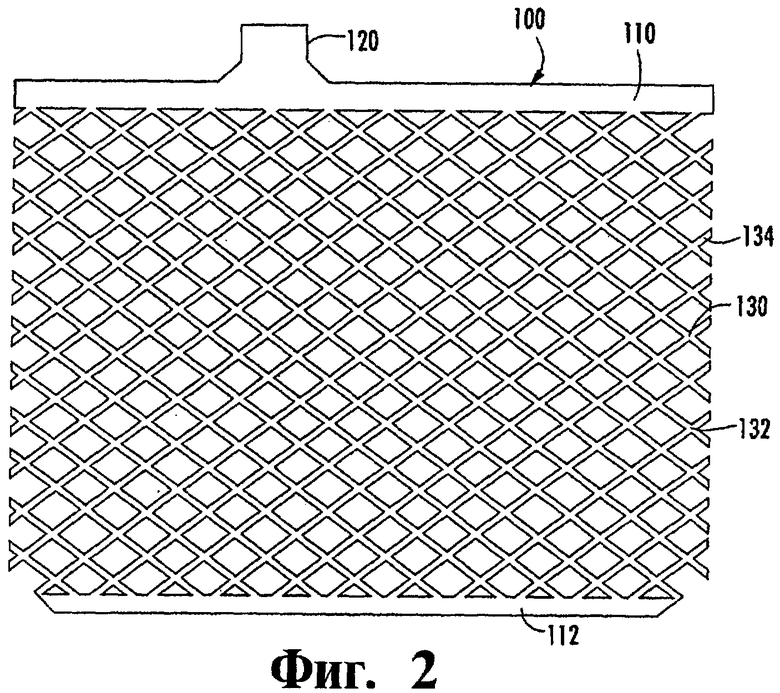

на фиг.2 - вид в плане известной из предшествующего уровня техники отрицательной решетки аккумулятора, предназначенной для использования в кислотно-свинцовых аккумуляторах и полученной по технологии изготовления металлической сетки;

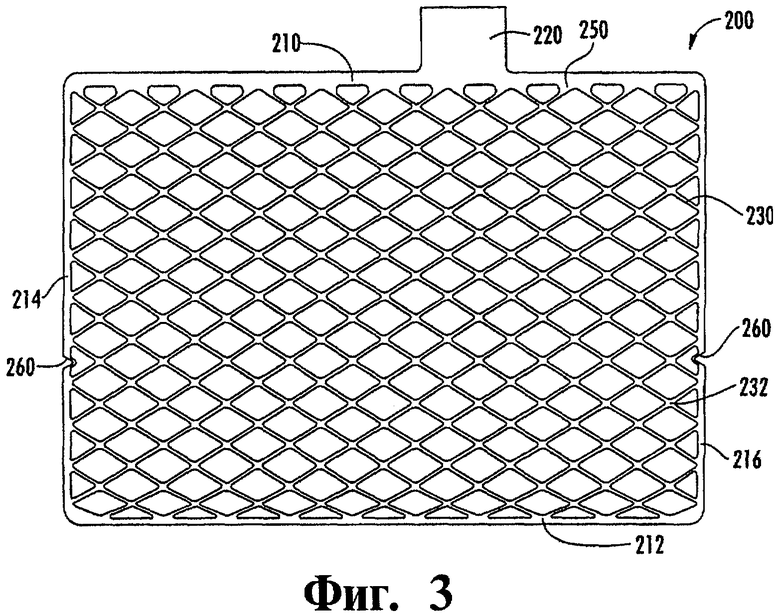

на фиг.3 - вид в плане отрицательной решетки аккумулятора по иллюстративному варианту выполнения;

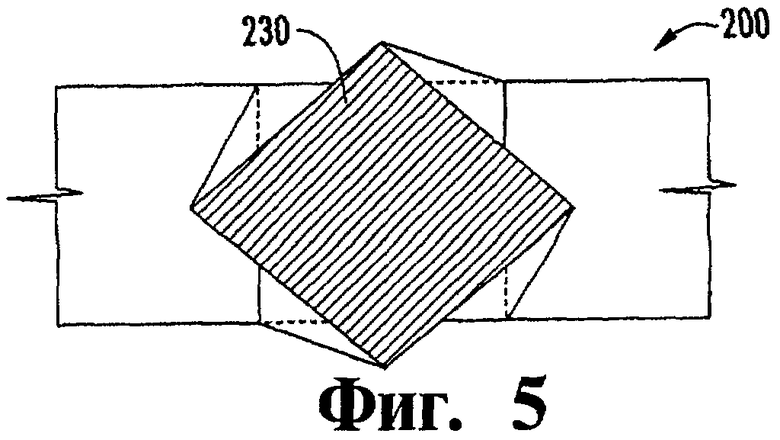

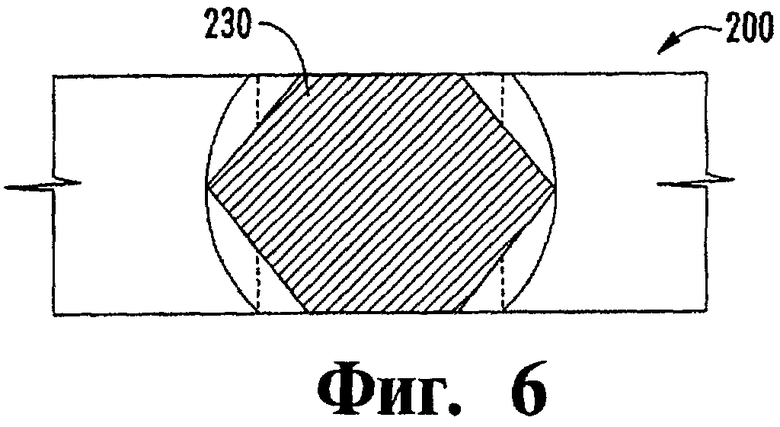

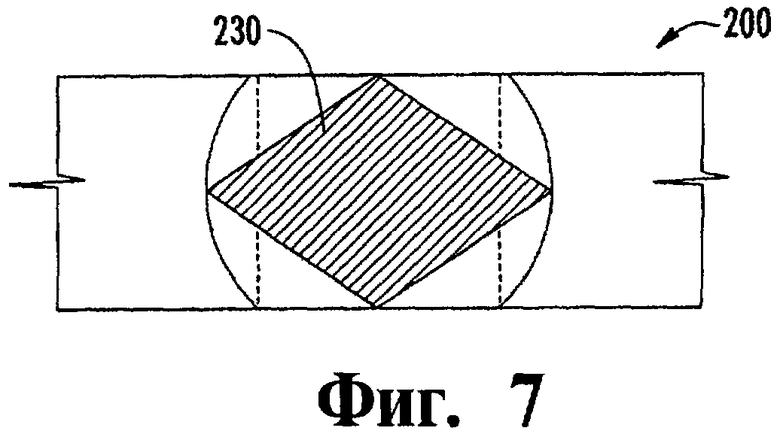

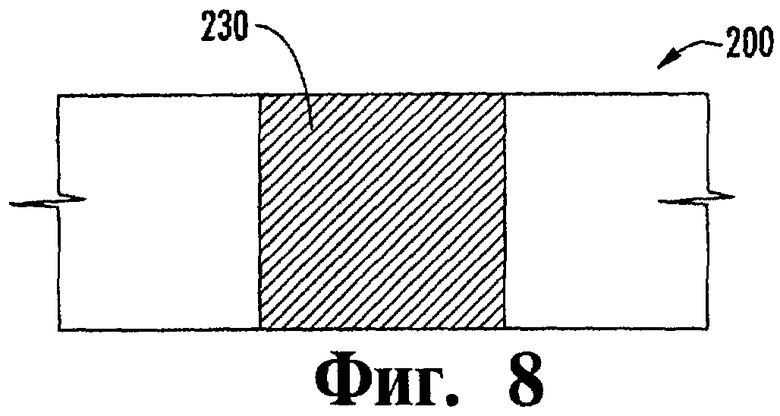

на фиг.4-8 - поперечные сечения перемычек решетки по нескольким иллюстративным вариантам выполнения;

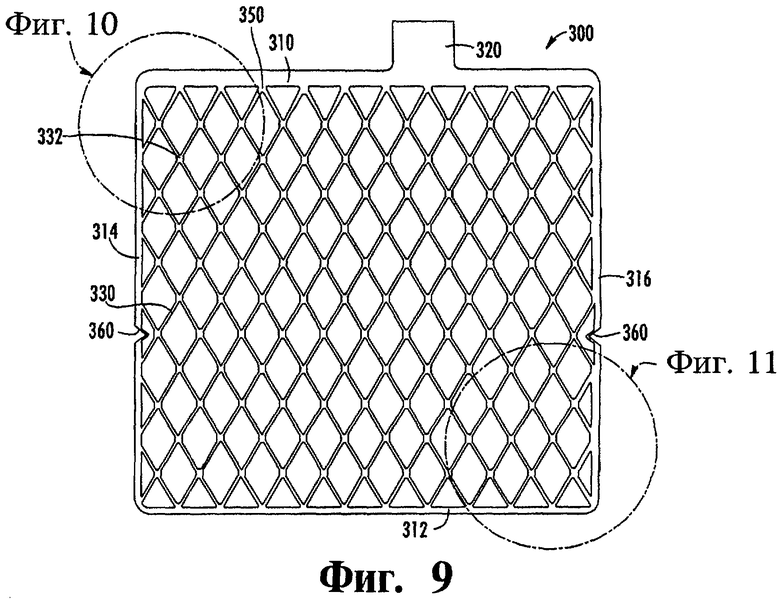

на фиг.9 - вид в плане отрицательной решетки аккумулятора по другому иллюстративному варианту выполнения;

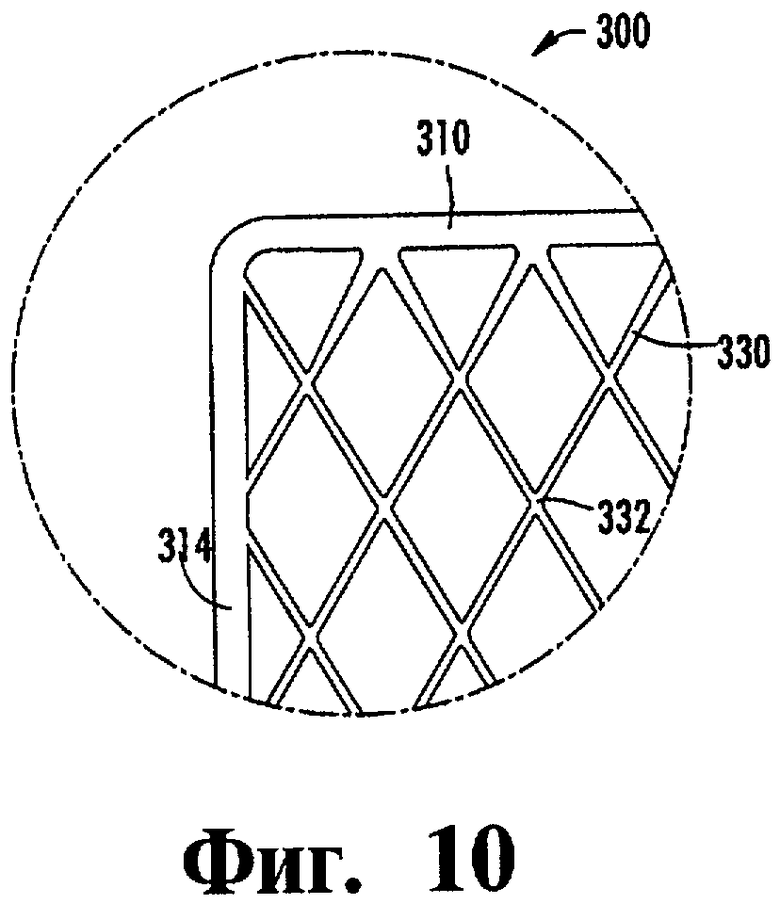

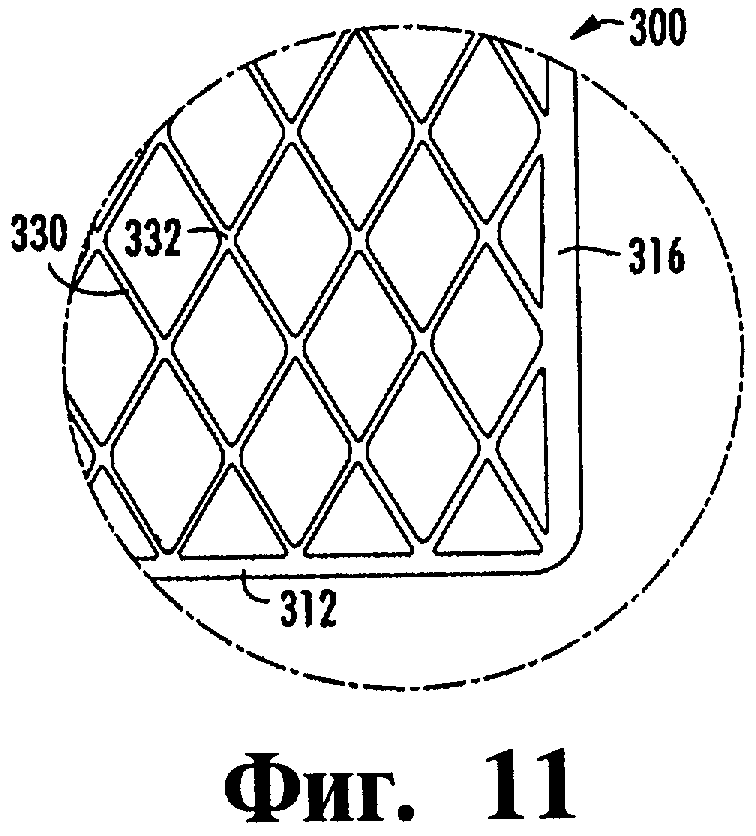

на фиг.10-11 - детальный вид частей решетки, представленной на фиг.9;

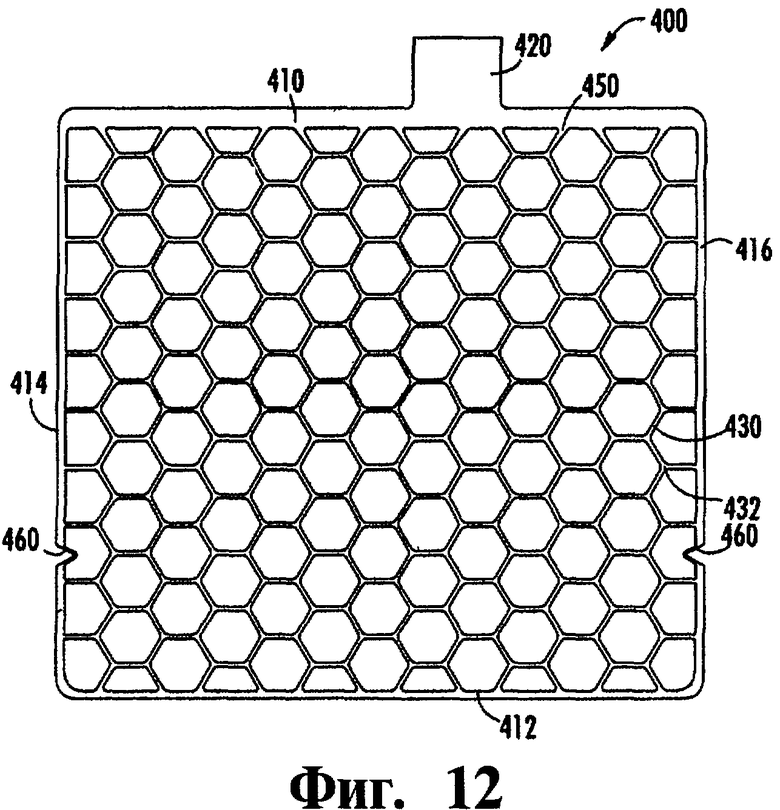

на фиг.12 - вид в плане отрицательной решетки по другому иллюстративному варианту выполнения;

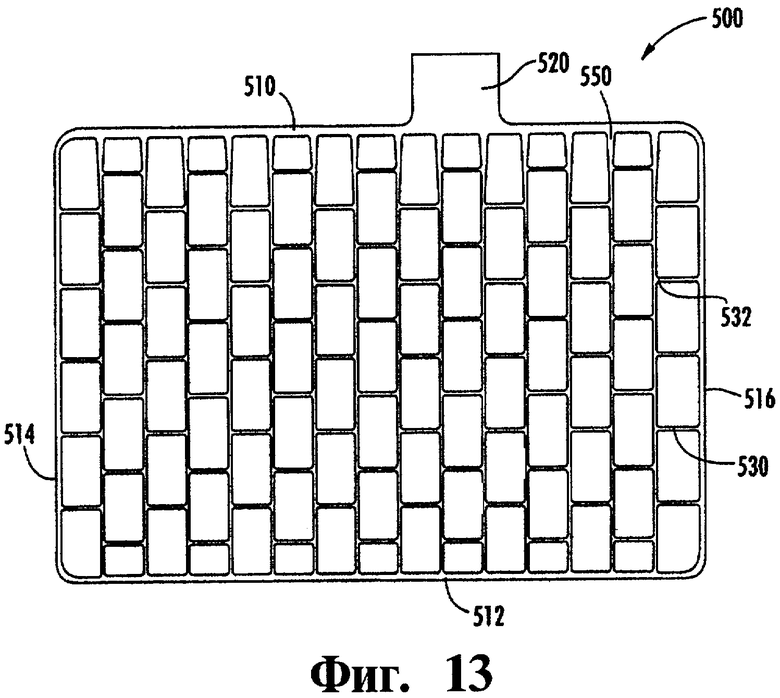

на фиг.13 - вид в плане отрицательной решетки по другому иллюстративному варианту выполнения.

Осуществление изобретения

На фиг.1 дан вид в перспективе с вырезом аккумулятора 10, имеющего корпус или контейнер 12 и крышку 14, связанную с корпусом 12. Полюсные выводы или стойки 16, 18 выступают из верхней поверхности крышки 14. В соответствии с иллюстративным вариантом полюсной вывод 16 является положительным, а полюсной вывод 18 - отрицательным. В соответствии с другими иллюстративными вариантами полюсные выводы могут быть размещены в других местах (например, установлены на передней поверхности контейнера, как в аккумуляторе с боковыми выводами).

Корпус 12 внутри разделен на отдельные камеры 20 стенками или перегородками 22. В каждой камере 20 установлен электродный блок 30, состоящий из чередующихся положительный пластин 32 (например, электродов, решеток) и отрицательных пластин 34 (например, электродов, решеток). Положительные и отрицательные пластины разделены пористым полимерным сепаратором 36 (например, отрицательные пластины помещают в разделительные конверты для отделения их от соседних положительных пластин, как описано в патенте US 6001503). Токоотводы 33, выступающие из положительных пластин 32, связаны с межэлементным соединителем 40, и токоотводы 35, выступающие из отрицательных пластин 34, связаны с межэлементным соединителем 42. Положительные межэлементные соединители затем связаны с положительным полюсным выводом 16, и отрицательные межэлементные соединители электрически связаны с отрицательным полюсным выводом.

На фиг.2 представлен вид в плане известной в предшествующем уровне техники решетки или пластины 100. Решетка 100 включает верхний элемент обрамления или элемент 110, снабженный элементом 120, имеющим вид выступающего из элемента обрамления собирающего токоотвода. Решетка 100 включает также нижний элемент 112 обрамления. Между верхним элементом 110 обрамления и нижним элементом 112 обрамления проходит группа взаимопересекающихся перемычек 130, составляющих ромбовидный рисунок. В местах пересечения перемычек образованы узлы 132.

Традиционно отрицательные решетки, такие как показанная на фиг.2, выполняют по технологии изготовления металлической сетки, по которой лист металла надрезают резцами в продольном направлении в различных точках и противолежащие края листа тянут в противоположные стороны, чтобы растянуть надрезанную часть листа в последовательность перемычек решетки. Как показано на фиг.2, друг от друга нужно оттягивать верхний и нижний элементы обрамления, чтобы в процессе расширения получить взаимопересекающиеся перемычки. После завершения растягивания лист разрезают на решетки, что оставляет свободными концы перемычек (например, конец 134 на фиг.2) по боковым сторонам решеток. Одна из трудностей при таком выполнении заключается в том, что концы перемычек решетки, выступающие по сторонам отрицательных решеток, могут проткнуть разделительный конверт таким образом, что придут в контакт с частью соседней положительной пластины, вызывая внутреннее короткое замыкание аккумулятора и потенциально существенное сокращение срока его службы.

В соответствии с иллюстративным вариантом выполнения изобретения вместо образования решетки по технологии изготовления металлической сетки решетку изготавливают по технологии последовательной штамповки, по которой лист металла (например, сплава свинца) подвергают последовательной штамповке, при которой удаляют часть материала, получая форму решетки, показанную на фиг.3. В соответствии с иллюстративным вариантом выполнения обычный свинец или материал решетки на основе свинцового сплава (как, например, сплав свинец-кальций-олово) расплавляют и в процессе непрерывной разливки получают сплошную полосу материала решетки. Сплошную полосу можно затем прокатать или отковать, чтобы изменить толщину или зернистость полосы. Затем получают группу взаимосвязанных решеток аккумулятора путем штамповки материала решетки из сплошной полосы.

В процессе штамповки полоса остается сплошной и окончательную форму взаимосвязанных решеток получают путем последовательных операций штамповки (например, за несколько штамповочных операций к решетке аккумулятора добавляют дополнительные элементы). Каждая из взаимосвязанных решеток аккумулятора представляет собой сетку, заключенную в обрамление, как показано на фиг.3 и описано выше.

После того, как в процессе или операции штамповки получится полоса с взаимосвязанными решетками части полосы, соответствующие перемычкам решетки, могут при желании быть обработаны штамповкой или калибровкой. Операцию или процесс штамповки используют, чтобы деформировать или калибровать перемычки решетки так, чтобы они имели измененное поперечное сечение между узлами, как показано на фиг.4-7. Например, операция или процесс штамповки может включать штамповку, деформирующую прямоугольное поперечное сечение перемычек решетки в восьмиугольное, как показано на фиг.4. Альтернативно может быть использован штамп, поворачивающий среднюю часть элементов перемычки решетки на угол от примерно 20 до примерно 70 градусов относительно поперечных сечений противолежащих концов перемычки решетки, на которых перемычка встречается с узлом, как показано на фиг.5. Могут быть выполнены и другие модификации, представленные на фиг.6-7.

Должно быть понятно, что может быть выбрано любое количество форм измененных перемычек решетки, дающих улучшение характеристик сцепления пасты с отрицательной решеткой и имеющих преимущество перед прямоугольным поперечным сечением, получаемым в процессе штамповки. В соответствии с различными иллюстративными вариантами выполнения изобретения модифицированная перемычка решетки имеет в основном ромбовидную форму, форму параллелограмма, шестиугольную, восьмиугольную или овальную форму. При деформации перемычек решетки на операции штамповки участок деформации по длине перемычки решетки между противолежащими краями в каждой секции перемычек решетки может меняться. Например, в соответствии с иллюстративным вариантом выполнения изобретения приблизительно 90% длины перемычки решетки между противолежащими концами перемычки подвергается деформации на стадии штамповки (например, приблизительно 5% длины перемычки решетки вблизи одного края в секции перемычек решетки должна иметь прямоугольное поперечное сечение, центральные 90% длины перемычек решетки должны иметь в основном восьмиугольное поперечное сечение и приблизительно 5% длины перемычки решетки вблизи другого края в секции перемычек решетки должны иметь прямоугольное поперечное сечение). В соответствии с другим иллюстративным вариантом выполнения может быть модифицирована другая процентная часть перемычек.

В соответствии с другими иллюстративными вариантами выполнения перемычки могут быть нештампованными и калиброванными и иметь поперечное сечение формы, показанной на фиг.8 (например, немодифицированное прямоугольное поперечное сечение).

Хотя предпочтительно, чтобы узлы оставались недеформированными, в определенных условиях деформация или калибровка (выдавливание) узлов на стадии штамповки может давать преимущества. Так как при калибровке узлов, так же как и перемычек решетки, появится тенденция к нарушению плоскостности полосы, операции нанесения пасты, которые нужно проводить быстрее на одной стороне пластины, чем на другой, могут благодаря этому эффекту выполняться успешнее. Полоса решеток может быть затем ориентирована таким образом, чтобы паста могла легче проникать к поверхности, нанесение на которую затруднено, то есть вставлена в намазочную машину так, чтобы вогнутая сторона была обращена в направлении, в котором в противном случае нанесение пасты было бы затруднено, обычно вниз.

Следует также отметить, что вся решетка или ее часть могут быть покрыты металлическим сплавом (например, свинцовым сплавом) для достижения различных преимуществ, включая, например, улучшенное прилипание аккумуляторной пасты. Примеры таких покрытий приведены в патенте US 6953641, полное описание которого включено здесь в качестве ссылки.

Взаимосвязанные решетки затем обрабатывают, нанося на них аккумуляторную пасту, и полосу разрезают, получая набор аккумуляторных пластин. Альтернативно взаимосвязанные решетки могут быть разрезаны на набор решеток до нанесения пасты и сохранены до более позднего использования. Одно из преимущественных отличительных свойств при использовании таких решеток, как описаны здесь, вместо решеток, изготовленных по технологии изготовления металлической сетки, заключается в том, что в то время как на последние нельзя нанести пасту, используя намазочную машину с фиксированными выпускными отверстиями (из-за влияния выступающих от плоскости скрученных перемычек), штампованные решетки не имеют такого ограничения.

В соответствии с иллюстративным вариантом выполнения изобретения отрицательная решетка 200 имеет до нанесения пасты толщину приблизительно от 0,010 до 0,050 дюйма (0,25-1,25 мм). Обычные отрицательные решетки, выполненные по технологии изготовления металлической сетки, имеют толщину полосы, лежащую между приблизительно 0,022 дюймами и 0,035 дюймами (0,56-0,89 мм), толщина растянутой ячейки лежит между приблизительно 0,030 дюймами и 0,045 дюймами (0,76-1,14 мм). Одним из преимущественных свойств выполнения аккумулятора, в котором используются более тонкие пластины, является то, что аккумуляторы на таких пластинах могут выдавать большую плотность энергии, так как каждая отрицательная решетка будет занимать меньшее пространство (например, в аккумулятор могут быть добавлены дополнительные решетки, или аккумулятор может быть сделан меньшего размера).

На фиг.3 представлена усовершенствованная отрицательная решетка, выполненная по иллюстративному варианту реализации изобретения. Решетка 200 имеет верхнюю часть обрамления или элемент 210 (снабженный токоотводом 220, выступающим из него), нижнюю часть обрамления или элемент 212, первую боковую часть обрамления или элемент 214 и вторую боковую часть обрамления или элемент 216. Боковые элементы 214, 216 обрамления соединены с противоположными краями верхнего элемента 210 обрамления и нижнего элемента 212 обрамления так, что образуют замкнутую область приблизительно прямоугольной формы. Группа перемычек 230 решетки образует ромбовидный рисунок с пересечениями в узлах 232.

Кроме того, на фиг.3 можно видеть, что перемычки 230 решетки соединены с верхним элементом 210 обрамления в нескольких точках пересечения (например, там, где перемычки 230 решетки встречаются с верхним элементом 210 обрамления). В этих точках пересечения могут находиться элементы 250, увеличивающие электропроводность перехода между перемычками 230 решетки и верхним элементом 210 обрамления. Улучшающие электропроводность элементы дают возможность соединять относительно тонкие перемычки 230 решетки с верхним элементом 210 обрамления весьма эффективным образом (т.е. с использованием минимального, насколько возможно, количества материала) и при этом все же обеспечивают прочное соединение между перемычками 230 решетки и верхним элементом 210 обрамления. Как можно видеть на фиг.3, перемычки решетки постепенно расширяются по мере приближения к верхнему элементу 210 обрамления. Кроме постепенного уширения перемычек 230 при приближении к верхнему элементу 210 обрамления они в местах пересечения закруглены по обеим сторонам. Закругление или образование радиуса возможно только в операции штамповки и не может быть получено при использовании технологии изготовления металлической сетки. Боковые и нижние элементы 212, 214, 216 обрамления также могут иметь аналогичные элементы у мест пересечения, где перемычки 230 решетки соединены с боковыми и нижними элементами 212, 214, 216 обрамления.

На той же фиг.3 можно видеть, что боковые и (или) нижние элементы 210, 212, 214, 216 обрамления могут включать один или более элементы 260 (например, вырезы, бороздки, углубления и т.д.), предназначенные для регулирования и (или) компенсации расширения решетки при ее использовании в аккумуляторе (смотри на фиг.3 изображение вырезов, сформированных в боковых элементах 214, 216 обрамления). Элемент 260 образует локальный ослабленный участок, так что, если решетка 200 должна расширяться при использовании, элемент 260 будет искажаться, что приведет к ограничению или сдерживанию такого расширения. В соответствии с другими иллюстративными вариантами выполнения изобретения в описанную здесь решетку могут быть введены другие элементы, предназначенные для ограничения или сдерживания расширения решетки, такие как представленные и раскрытые в патентной заявке US №11/984666, полное описание которой включено в данную заявку в качестве ссылки.

Одно из преимущественных отличий представленного в качестве примера варианта выполнения с фиг.3 заключается в том, что так как элементы обрамления 210, 212, 214 и 216 образуют окантовку или рамку по всей наружной периферии решетки 200, отсутствуют выступающие концы перемычек, которые могут проткнуть сепаратор аккумулятора и привести к образованию внутреннего короткого замыкания. Это в свою очередь способствует увеличению срока службы аккумулятора (например, за счет предотвращения возникновения короткого замыкания).

Следует отметить, что, хотя на фиг.3 изображена отрицательная решетка 200, выполненная по одному из иллюстративных вариантов реализации изобретения, возможны также другие конфигурации. На фиг.9-13 представлены другие возможные конфигурации, соответствующие другим иллюстративным вариантам выполнения (ссылочные обозначения на фиг.9-13 соответствуют аналогичным обозначениям на фиг.3). Различные элементы, описанные выше (например, элементы, увеличивающие электропроводимость; вырезы или узлы, предназначенные для регулирования и (или) компенсации расширения решетки; процесс штамповки с целью деформации поперечных сечений перемычек, покрытие всей или части решетки сплавом, таким как свинцовый сплав, и т.д.) могут быть также использованы в вариантах выполнения, представленных на фиг.9-13.

В частности, на фиг.9-11 изображена решетка 300, в которой ромбовидный рисунок перемычек решетки имеет более вытянутый вид по сравнению с фиг.3 (например, ромбовидный рисунок не имеет в основном прямоугольных просветов между пересекающимися перемычками). Такого типа картина с вытянутыми ромбовидными просветами не может быть получена по технологии изготовления металлической сетки. Верхние, боковые и (или) нижние элементы или компоненты обрамления могут включать элементы (например, постепенно расширяющиеся вблизи мест пересечения с элементами обрамления перемычки решетки и т.д.), предназначенные для увеличения электропроводимости в месте соединения перемычек решетки и элементов обрамления (смотри, например, фиг.9, отображающую элементы 350, сформированные между перемычками 330 решетки и верхним элементом 310 обрамления). Элементы 350 могут находиться у каждого места пересечения перемычек решетки с элементами обрамления (смотри, например, фиг.9, отображающую элементы 350) или только в определенных местах пересечения (например, только слева от мест пересечения, лежащих слева от токоотвода 320, и только справа от мест пересечения, лежащих справа от токоотвода 320). Кроме того, боковые, верхние и (или) нижние элементы или компоненты обрамления могут также иметь элементы (например, вырезы, средства ограничения расширения и т.д.), способствующие регулированию и (или) компенсации расширения решеток в процессе их эксплуатации (смотри фиг.9, отображающую элементы 360, выполненные в боковых элементах 314, 316 обрамления).

На фиг.12 представлен иллюстративный вариант выполнения решетки 400, в котором перемычки расположены так, что образуют между собой в основном шестиугольные просветы (получается, например, "сотовая" конфигурация). Верхние, боковые и (или) нижние элементы или компоненты обрамления могут включать элементы (например, постепенно расширяющиеся вблизи мест пересечения с элементами обрамления перемычки решетки и т.д.). предназначенные для увеличения электропроводимости в месте соединения перемычек решетки и элементов обрамления (смотри, например, фиг.12, отображающую элементы 450, сформированные между перемычками 430 решетки и верхним элементом 410 обрамления). Элементы 450 могут находиться у каждого места пересечения между перемычками решетки и элементами обрамления, или только в определенных местах пересечения, кроме того, боковые, верхние и (или) нижние элементы или компоненты обрамления могут также иметь элементы (например, вырезы, средства ограничения расширения и т.д.), способствующие регулированию и (или) компенсации расширения решеток в процессе их эксплуатации (смотри фиг.12, отображающую элементы 460, выполненные в боковых элементах 414, 416 обрамления). Одно из преимущественных отличий изображенной на фиг.12 конструкции заключается в том, что в каждый узел 432 входят три перемычки, что отличает ее от конструкции на фиг.9, в которой в каждый из узлов 332 входит по четыре перемычки. Одним из достоинств такой конфигурации является снижение количества материала, расходуемого на эти узлы.

На фиг.13 отображен иллюстративный вариант выполнения решетки 500, в которой перемычки расположены так, что образуют между собой в основном прямоугольные просветы. Вертикальные перемычки проходят непрерывно между верхним элементом 510 обрамления и нижним элементом 512 обрамления, в то время как горизонтальные перемычки проходят между соседними вертикальными перемычками так, что не продолжаются непрерывно слева направо через решетку между боковыми элементами 514 и 516 обрамления. В соответствии с представленным в качестве примера вариантом выполнения с фиг.13 каждый образованный прямоугольный просвет имеет в общем одинаковый размер (некоторые прямоугольные просветы имеют другой размер в зависимости от того, где в решетке они расположены). В соответствии с другими представленными в качестве примера вариантами выполнения образованные прямоугольные просветы могут иметь разные размеры. Верхние, боковые и (или) нижние элементы или компоненты обрамления могут включать элементы (например, перемычки решетки, постепенно расширяющиеся вблизи мест пересечения с элементами обрамления, и т.д.), предназначенные для увеличения электропроводимости в месте соединения перемычек решетки и элементов обрамления (смотри, например, фиг.13, отображающую элементы 550, сформированные между перемычками 530 решетки и верхним элементом 510 обрамления). Элементы 550 могут находиться у каждого места пересечения между перемычками 530 и элементами обрамления, или только в определенных местах пересечения. Боковые, верхние и (или) нижние элементы обрамления могут включать элементы (не показаны), способствующие регулированию и (или) компенсации расширения решетки в процессе ее эксплуатации. Активный материал представляет собой материал на основе свинца (то есть PbO, PbO2, Pb или PbSO4 в зависимости от степени заряда/разряда аккумулятора), который наносят в виде пасты на решетку. В соответствии с иллюстративным вариантом выполнения аккумулятор может быть изготовлен с использованием как положительных, так и отрицательных пластин или решеток, полученных в процессе штамповки и (или) калибровки.

В соответствии с иллюстративным вариантом выполнения отрицательные решетки по любому из представленных и описанных здесь вариантов изготавливают из свинцового сплава с содержанием составляющих, приведенным в таблице 1.

В соответствии с другим иллюстративным вариантом выполнения отрицательные решетки по любому из представленных и описанных здесь вариантов изготавливают из свинцового сплава с содержанием составляющих, приведенным в таблице 2.

Одно из преимущественных отличий изготовления отрицательных решеток описанным выше способом заключается в том, что на такие решетки требуется меньше материала, чем на решетки, полученные по технологии изготовления металлической сетки. В результате при использовании описанных выше решеток может быть достигнуто снижение веса и стоимости материала.

Важно отметить, что приведенные конструкция и конфигурация решетки аккумулятора служат только иллюстрацией вариантов выполнения. Хотя в данном описании были подробно представлены только несколько вариантов выполнения настоящего изобретения, специалисту в данной области техники, ознакомившемуся с данным описанием, будет конечно ясно, что возможны многочисленные модификации (например, изменение размеров, положения, состава, форм и пропорций различных элементов, значений параметров, устройств креплений, использованных материалов, цветов и ориентации и т.д.) без отклонения от соответствующих сущности изобретения указаний и преимуществ. Соответственно, предполагается, что все такие модификации входят в объем настоящего изобретения, определенный приложенной формулой изобретения. В соответствии с альтернативными вариантами выполнения порядок или последовательность операций, процессов или способов могут быть изменены или переустановлены. Без выхода за рамки настоящего изобретения другие замены, модификации, изменения и изъятия могут быть внесены в конструкцию, условия работы и расположение, приводимые в различные данных в качестве иллюстрации вариантах выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСУЩИЙ КАРКАС ДЛЯ ОТРИЦАТЕЛЬНЫХ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1992 |

|

RU2078391C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| СВИНЦОВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ХРАНЕНИЯ СВИНЦОВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2005 |

|

RU2343598C2 |

| СПЛАВ НА ОСНОВЕ СВИНЦА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ И ПРОДУКТЫ | 2017 |

|

RU2699245C1 |

| НАСТИЛ ИЗ НЕСКОЛЬКИХ ВСТАВЛЕННЫХ ДРУГ В ДРУГА РЕШЕТОК | 2011 |

|

RU2546202C2 |

| Устройство для изготовления решеток свинцового аккумулятора | 1987 |

|

SU1511788A1 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 1972 |

|

SU331583A1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2011 |

|

RU2571823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТОК ДЛЯ ЭЛЕКТРОДОВ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 1971 |

|

SU297223A1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2298263C1 |

Изобретение относится к аккумуляторным батареям. В частности, к отрицательным решеткам, используемым в таких аккумуляторах. В изобретении предлагается способ изготовления отрицательной решетки аккумулятора, включающий получение полосы материала решетки аккумулятора и выполнение операции штамповки материала решетки аккумулятора с целью удаления части материала и формирования решетки. При выполнении операции штамповки получают отрицательную решетку аккумулятора, имеющую группу перемычек решетки, ограниченных обрамлением. Решетка аккумулятора содержит верхний элемент обрамления. Первый боковой элемент обрамления соединен с верхним элементом обрамления у его первого края. Второй боковой элемент обрамления соединен с верхним элементом обрамления у его второго края. Нижний элемент обрамления расположен на расстоянии от верхнего элемента обрамления и соединен с первым боковым элементом обрамления и вторым боковым элементом обрамления. Изобретение позволяет усовершенствовать способ изготовления отрицательных решеток. 14 з.п. ф-лы, 13 ил., 2 табл.

1. Способ изготовления отрицательной решетки аккумулятора, включающий получение полосы материала решетки, выполнение штамповки названного материала с удалением части материала и формированием решетки с группой перемычек, которые выполняют штамповкой с образованием рисунка и ограничивают обрамлением, в которое включают верхний элемент обрамления, первый боковой элемент обрамления, который соединяют с верхним элементом обрамления у его первого края, второй боковой элемент обрамления, который соединяют с верхним элементом обрамления у его второго края, нижний элемент обрамления, который располагают на расстоянии от верхнего элемента обрамления и соединяют с первым боковым элементом обрамления и вторым боковым элементом обрамления, при этом группу перемычек пересекают в ряде узлов, а в ряд узлов включают примыкающие узлы, которые располагают примыкающими к одному из элементов обрамления из группы, включающей верхний элемент, первый боковой элемент, второй боковой элемент, нижний элемент, причем большее количество перемычек решетки из группы перемычек решетки соединяют с одним из элементов обрамления группы, включающей верхний элемент, первый боковой элемент, второй боковой элемент, нижний элемент, в группе точек пересечения, в которую устанавливают элементы, увеличивающие электропроводность между группой перемычек, с постепенным увеличением ширины перемычек решетки из вышеупомянутого большего количества перемычек в зоне точек пересечения и формируют решетку без выступающих концов перемычек решетки, прокалывающих полимерный сепаратор при установке решетки в пределах сепаратора.

2. Способ по п.1, в котором штамповка является последовательной штамповкой.

3. Способ по п.1, в котором в качестве материала решетки используют полосу свинцового сплава, полученную методом непрерывной отливки и обработанную с изменением по меньшей мере ее толщины или зернистой структуры.

4. Способ по п.3, в котором формируют решетку с толщиной приблизительно от 0,25 до 1,27 мм.

5. Способ по п.3, в котором формируют последовательность взаимосвязанных решеток путем штамповки материала решетки.

6. Способ по п.1, в котором рисунок образуют с формой, выбранной из группы, включающей ромбовидную, сотовую и прямоугольные формы.

7. Способ по п.6, в котором рисунок образуют с вытянутой ромбовидной формой, при этом указанную группу перемычек пересекают друг другом под непрямыми углами.

8. Способ по п.1, в котором вводят элемент для компенсации расширения решетки в по меньшей мере один элемент обрамления из группы, включающей верхний элемент обрамления, первый боковой элемент обрамления, второй боковой элемент обрамления и нижний элемент обрамления.

9. Способ по п.1, в котором перемычки решетки соединяют с верхним элементом обрамления в участках пересечения, которые скруглены по радиусу для увеличения электропроводимости между верхним элементом обрамления и перемычками решетки.

10. Способ по п.9, в котором решетку образуют выдавливанием с образованием по меньшей мере одной группы перемычек решетки и группы узлов их пересечения.

11. Способ по п.10, в котором деформируют перемычку решетки из группы перемычек решетки с образованием формы поперечного сечения, выбранной из группы форм, включающей восьмиугольную форму, ромбовидную форму, шестиугольную форму, овальную форму и форму параллелограмма.

12. Способ по п.1, в котором решетку покрывают свинцовым сплавом.

13. Способ по п.1, в котором решетку покрывают активным материалом.

14. Способ по п.1, в котором в качестве материала решетки используют состав при следующем соотношении компонентов, мас.%:

15. Способ по п.1, в котором в качестве материала решетки используют состав при следующем соотношении компонентов, мас.%:

| WO 2006127575 А, 30.11.2006 | |||

| US 2005164091 A1, 28.07.2005 | |||

| US 2004033157 F1, 19.02.2004 | |||

| Отрицательный электрод для свинцового аккумулятора | 1984 |

|

SU1393323A3 |

| Решетка белозерова для электрода свинцового аккумулятора | 1976 |

|

SU584371A1 |

Авторы

Даты

2013-03-10—Публикация

2008-02-29—Подача