Изобретение относится к области химических источников тока, а именно к технологии производства свинцово-кислотных аккумуляторов (АКБ) (Lead Acid Batteries), предназначенных для малых двигателей и для средних стартерных условий, но обладающих повышенной надежностью в циклах для среднетяжелых условий эксплуатации в 30-50% DOD (DOD - заряд и разряд в % от заявляемой емкости по 20-часовому режиму разряда) не менее чем в два раза выше, чем у батарей (Flooded Lead Acid - FLA, чисто стартерных), для батарей в исполнении GEL (Gelled Electrolite), а также FLA батарей двойного назначения (Стартерно/Тяговые батареи с жидким электролитом), и классу EFB (Enhanced Flooded Battery - усовершенствованная батарея с жидким электролитом), способных работать в автотранспортных средствах, оборудованных системой «Старт-Стоп». При этом свинцово-кислотные аккумуляторы могут выполняться как в герметизированном варианте, так и с дополнительно загущенным электролитом.

Европейский автопарк изменяется с беспрецедентной скоростью. Законодатели установили строгие требования, обязывающие автопроизводителей снизить выбросы CO2 до 130 г/км к 2015 году и до 95 г/км к 2021 году, т.е. сократить выбросы CO2 на 40% по сравнению с 2007 годом. Подобные задачи вынуждают автопроизводителей разрабатывать гораздо более экономичные с точки зрения потребления топлива автомобили с современными аккумуляторами и расширенными возможностями электропривода (система Start-Stop, система управления аккумулятором и умные генераторы), благодаря которым зарядка более не выполняется в непрерывном режиме. Эти новые технологии основаны на продвинутых аккумуляторах AGM (Absorbent Glass Mat). Сепаратор AGM представляет собой комбинацию AGM стеклохолста с кислотоустойчивым связующим. Эта технология изготовления свинцово-кислотных аккумуляторов была создана в начале 1970-х годов. Также применяется технология EFB для первичной комплектации автосборочных конвейеров.

Идея производства микрогибридных автомобилей доминирует в Европе. Несмотря на то что автомобили, оснащенные обычными силовыми агрегатами, все еще составляют большую часть автопарка, процентная доля автомобилей Start-Stop стремительно увеличивается из года в год.

Поскольку существенно возросли требования в отношении снижения расхода топлива и минимизации выбросов вредных выхлопных газов автомобилями, то условия функционирования автомобильной свинцовой аккумуляторной батареи также значительно изменились.

Одним из примеров таких условий функционирования является контроль заряда. Обычно подзарядка автомобильной свинцовой аккумуляторной батареи выполняется при работе генератора, приводимого в действие двигателем, как и в случае подачи электроэнергии на другое электрическое оборудование. Поэтому свинцовая аккумуляторная батарея всегда находится в состоянии перезарядки, что, естественно, приводит к увеличению расхода топлива. В связи с этим в настоящее время автопроизводители предлагают осуществлять контроль заряда свинцовой аккумуляторной батареи, соответственно уменьшая расход топлива и минимизируя выбросы вредных выхлопных газов.

Известны так называемые системы с контролем заряда, интеллектуальные системы зарядки, алгоритм которых позволяет диагностировать состояние батареи по ее внутреннему сопротивлению и напряжению на клеммах, при котором требуется подзарядка свинцовой аккумуляторной батареи. Выполняется подзарядка свинцовой аккумуляторной батареи лишь в том случае, когда такое состояние выявлено, тем самым исключается чрезмерная подзарядка аккумулятора и снижается расход топлива.

Однако если подзарядка свинцовой аккумуляторной батареи выполняется лишь в случае, когда найдено, что подзарядка необходима, на основании результатов обнаружения вышеуказанного состояния частичного заряда (СЧЗ), то возможность выполнения подзарядки свинцовой аккумуляторной батареи будет ограниченной, так что свинцовая аккумуляторная батарея будет всегда находиться в СЧЗ. Однако если свинцовая аккумуляторная батарея используется в таком состоянии частичного заряда и при этом имеет низкую или стандартную эффективность подзарядки, то она будет очень быстро приведена в состояние хронической недостаточной зарядки.

Для батарей нового поколения продолжает оставаться актуальным и повышение стойкости к глубоким разрядам, и увеличение срока службы в условиях более высоких рабочих температур за счет более плотной компоновки подкапотного пространства современных автомобилей и сокращения доступа к батарее охлаждающего воздуха. Поэтому одним из основных требований к стартерным аккумуляторам стало и обеспечение их коррозионной стойкости в условиях высоких рабочих температур.

Таким образом, возникают противоречия в одномоментных требованиях для современных стартерных аккумуляторных батарей, которые приходится преодолевать. С одной стороны, батарея должна обладать максимальной стартерной мощью: это тонкий электрод, минимальной толщины сепаратор с минимальным размером тела и ребра, развитая поверхность контакта решетки с активной массой и ее высокая пористость, а с другой стороны, высокая коррозионная стойкость решеток, устойчивость пасты к оплыванию в глубоких циклах заряд-разряд. Тут требуется тяжелая электродная решетка с жесткой рамкой, толстый электрод, устойчивый к проколу сепаратор, а также, в общем случае, обязательно требуется низкий уровень эксплуатационных затрат (необслуживаемость) за счет малого саморазряда, сниженного газовыделения и расхода воды.

Известен герметизированный свинцовый аккумулятор, содержащий электродный блок, состоящий из разделенных сепараторами отрицательных и положительных электродов, и сернокислый электролит, характеризующийся тем, что только положительные электроды содержат в порах гелеобразный сернокислый электролит, а остальной объем аккумулятора содержит сернокислый электролит в жидком состоянии (патент РФ №2285983, МПК H01M 10/10).

По патенту, с целью увеличения срока службы свинцового аккумулятора предлагается упрочнение активной массы положительного электрода и тем самым увеличение эффективности ее использования при сохранении низкого внутреннего сопротивления аккумулятора за счет того, что в порах положительных электродов формируется гелеобразный сернокислый электролит, а остальной объем аккумулятора содержит сернокислый электролит в жидком состоянии. Следствием является повышение емкостных характеристик, а следовательно, увеличение срока службы аккумулятора в 1,4÷1,6 раза. В качестве загустителя для свинцово-кислотного аккумулятора предлагается применять силикатный раствор с низким содержанием ионов натрия.

Указанное техническое решение может быть применимо только к ограниченному типу конструкций аккумуляторных батарей, что сужает диапазон его использования.

Известен свинцовый аккумулятор, содержащий блок отрицательных электродов и блок положительных электродов, разделенных между собой сепараторами, у которых на сторонах, обращенных к положительным электродам, выполнены вертикальные ребра, и помещенных в сосуд (моноблок), заполненный электролитом, характеризующийся тем, что решетки положительных электродов выполнены с горизонтальными жилами, а на сторонах сепараторов, обращенных к положительным электродам, дополнительно выполнены из материала сепаратора горизонтальные ребра, количество которых равно или меньше количества горизонтальных жил в решетке токоотвода положительного электрода, причем количество горизонтальных ребер в нижней части сепаратора больше, чем в его верхней части, а их расположение на поверхности сепаратора совпадает с расположением горизонтальных жил в решетке токоотвода положительного электрода (патент РФ №2362240 от 04.12.2006).

Техническим результатом изобретения по патенту является предотвращение оплывания и оползания активной массы положительных электродов, обеспечение работоспособности и заданных технических характеристик аккумуляторов в процессе эксплуатации, увеличение срока их службы. При этом основной причиной оплывания и оползания активной массы положительных электродов является возникающая при эксплуатации аккумуляторов, разряженных более чем на 25% от номинальной емкости, сила давления прореагировавшей в химической реакции активной массы верхних частей поверхности положительного электрода на нижние. Величина этого давления возрастает по мере разряда аккумулятора.

В описании изобретения отмечается, что процессы старения и оплывания активной массы происходят обычно равномерно по всей поверхности электрода. Возможны, однако, другие процессы, неравномерно распределенные вдоль поверхности положительного электрода. Примером может служить постепенное оползание активной массы с верхних зон электрода и накопление ее в нижних. Оползание наблюдается иногда в высоких аккумуляторах и не является следствием простого оплывания активной массы. Оно может быть вызвано концентрационными изменениями в электролите: более концентрированный и более тяжелый раствор, образующийся при заряде или разряде, накапливается в нижней части моноблока аккумулятора, оттесняя более легкие слои вверх, вследствие чего жидкость как бы расслаивается. В результате этого условия протекание электродных процессов в нижней и верхней части электродов изменяется: в верхней создаются условия, благоприятствующие растворению активного вещества, в нижней - его осаждению.

Оползание или перемещение активной массы вызывает в отдельных участках накопление избытка массы, что не всегда связано с увеличением толщины электрода и может привести к уменьшению пористости. В этом случае уменьшается поверхность контакта с электролитом, увеличиваются диффузионные затруднения и эффективная проводимость в порах, т.е. ухудшаются общие условия работы активной массы и коэффициент ее использования. В результате в отдельных местах возможно полное прекращение работы активной массы, т.е. ее пассивация.

Недостатком данного технического решения является привязка конструкции сепаратора к конструктивному дизайну электродной решетки. Наличие поперечных ребер на сепараторе приведет к задержке крупных пузырей образующихся газов от всплывания, что будет блокировать часть полезной площади электродов, увеличивая внутреннее сопротивление аккумулятора.

Известна свинцово-кислотная аккумуляторная батарея, содержащая корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений, каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками серебра, характеризующаяся тем, что сплав положительных токоотводов содержит, мас. %: 0,7÷1,5 Sn; 0,04÷0,06 Ca; 0,001÷0,015 Ag; 0,015÷0,05 Al, свинец - остальное, активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала (патент РФ №2233510 от 08.08.2002).

Технический результат изобретения по патенту - надежное сцепление активной массы электродов с токоотводами, предохранение активной массы от растрескивания и осыпания, что приводит к увеличению срока службы свинцово-кислотной аккумуляторной батареи. Токоотводы аккумуляторной батареи изготовлены из перфорированной ленты из свинцового сплава. Наличие в сплаве положительных токоотводов олова 0,5-1,5% предотвращает образование пассивирующего слоя между токоотводами и активной массой, что обеспечивает высокую стойкость электродов к глубоким разрядам и возможность их последующего заряда. При меньшем количестве олова в сплаве (менее 0,5%) образуется пассивирующий слой между токоотводами и активной массой. При большем количестве олова в сплаве (более 1,5%) увеличивается время естественного "старения" и затвердения ленты из такого сплава, что ведет к увеличению продолжительности технологического процесса изготовления электродов. Наличие в сплаве положительных токоотводов кальция в количестве 0,04-0,06% обеспечивает хорошую механическую прочность токоотводов, достаточную коррозионную стойкость их в условиях высоких рабочих температур, а также надежное сцепление с активной массой. Снижение количества кальция в сплаве (менее 0,04%), увеличивая коррозионную стойкость, приводит к ухудшению механических свойств токоотводов и ухудшению сцепления с активной массой, что влечет сокращение срока службы аккумуляторной батареи. Увеличение количества кальция в сплаве (более 0,06%) снижает коррозионную стойкость положительных токоотводов. Серебро в количестве 0,001-0,05% увеличивает коррозионную стойкость, твердость и прочность токоотводов. При меньшем количестве серебра в сплаве (менее 0,001%) исчезает эффект его добавки. Увеличение количества серебра в сплаве (более 0,05%) не приводит к заметному улучшению качества токоотводов и экономически нецелесообразно. Алюминий в количестве 0,01-0,05% позволяет сократить потери (выгорание) кальция при плавлении сплава, образуя защитный поверхностный слой в расплаве. Наличие алюминия дает возможность достоверно контролировать задаваемое количество кальция в сплаве, тем самым обеспечивая свойства, определяемые кальцием.

Фиксирующие слои из пористого кислотостойкого материала, покрывающие активную массу, повышают стойкость ее к растрескиванию и осыпанию как в процессе изготовления батареи, так и во время ее эксплуатации. При этом материал фиксирующих слоев характеризуется высокой пористостью и воздушной проницаемостью, хорошо смачивается электролитом - водным раствором серной кислоты, не препятствуя доступу последнего к активной массе электродов. Высокая пористость и воздушная проницаемость материала фиксирующих слоев создает условия для свободного выхода из пор активной массы газовых пузырьков, в небольших количествах образующихся в процессе перезаряда.

Свинцово-кислотная аккумуляторная батарея по патенту РФ №2233510 является наиболее близким решением по технической сути и достигаемому результату и принимается за прототип.

В основе прототипа стоит сопоставимая задача - усовершенствование свинцово-кислотной аккумуляторной батареи, в которой за счет изменения химического состава сплава положительных токоотводов и введения дополнительных элементов обеспечивается надежное сцепление активной массы с токоотводами. Указанная задача решается тем, что токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками серебра. Токоотводы заявляемой аккумуляторной батареи изготовлены из перфорированной ленты (технология ExMet) свинцового сплава, указанного в формуле состава.

В прототипе в общих выражениях без раскрытия типа применяемых материалов приведен вариант исполнения защитного покрытия активных масс и способ его нанесения, что делает невозможным повторение конструкции по описательной части формулы изобретения, которая должна гарантировать технический результат. Для достижения заявляемого эффекта - обеспечения увеличения жизненного цикла аккумулятора и уменьшения его внутреннего сопротивления за счет изменения химического состава сплава положительных токоотводов, в прототипе не рассматривается содержание олова в сплаве решетки выше 1,5% под необоснованным предлогом увеличения времени естественного "старения" и затвердения ленты из такого сплава, что ведет к увеличению продолжительности технологического процесса изготовления электродов. Фактически это не так, т.к. увеличение концентрации олова в сплаве само по себе уменьшает процент относительного удлинения сплава и увеличивает прочность на разрыв. «Установлено, что добавка олова только ускоряет процессы старения, в результате сплавы уже через сутки после отливки приобретают твердость, достаточную для их практического применения. Олово повышает также прочность и текучесть сплава» (Русин А., Хегай Л., Токарчук С. Свинцовые сплавы для современных аккумуляторов. Теория и практика. Владивосток: Дальнаука, 2008, 221 с. ISBN 978-5-8044-0892-4). Не указано и вредное влияние серебра в сплаве на снижение адгезии пасты к электроду положительной решетки, заключающееся в том, что серебро значительно увеличивает коррозионную стойкость сплава, что мешает получить хорошую коррозионную поверхностную спайку пасты и решетки на стадии парового созревания пластин в камерах кюринга.

Не отражена и не рассматривалась в прототипе роль конструктивного дизайна разделительного сепаратора на достижение поставленных целей, а также варианта достижения улучшения сцепления активной массы с токоотводами за счет состава или способа изготовления самой активной массы, эта возможная часть технического решения в прототипе отсутствует, а его механизм также не рассматривается. В настоящем изобретении приведен вариант ответа на этот вопрос.

Технический результат настоящего изобретения заключается в устранении недостатков прототипа и улучшении таких потребительских свойств АКБ, как срок службы при постоянной работе в условиях частичного заряда СЧЗ, надежность при повышенной стартерной нагрузке на автотранспортных средствах, оборудованных системами Старт-Стоп, достигаемая за счет более качественного сцепления активной массы электродов с токоотводами, предохранения активной массы от растрескивания и осыпания в процессе жизненного цикла, снижения пограничной необратимой кальцинации электродной решетки, увеличения КПД активных масс, уменьшения стратификации электролита в ячейках и явления глубокой необратимой сульфатации активных масс электродов.

Технический результат достигается решением технической задачи, заключающейся в создании свинцово-кислотной аккумуляторной батареи, содержащей корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений (МЭС), каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками алюминия и серебра, активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала, характеризующейся тем, что сплав положительных токоотводов дополнительно содержит висмут Bi 150÷500 ppm, другие компоненты содержатся в количестве, мас. %: Sn 2,0±0,1%; Ca 0,04±0,005%; Al 0,005±0,01%; Ag 0,007÷0,04%, свинец - остальное, а сплав мостиков (МЭС), содержит основных компонентов: Sn 3±0,1%; Sb 1,0±0,1%; As 0,055±0,015%; Se 0,008±0,001%; Cu 0,013±0,002%; свинец - остальное, дополнительно активная масса положительных и отрицательных электродов полностью закрывает с обеих сторон узлы решеток, фиксирующие слои из пористого кислотостойкого материала представляют собой не разрушаемое при формировании и в процессе жизненного цикла пастирующее полотно, изготовленное из смеси микроволокон стекла и синтетических волокон, с удельной поверхностью не менее 1,5-2,0 м2/г, разделительные сепараторы представляют собой конверты из высокомолекулярного полиэтилена с расположенными на них двусторонними вертикальными ребрами или ламинированные стекловолокном с внутренней стороны конверта, обращенной к положительному электроду.

Практика конструирования и испытаний аккумуляторных батарей смешанного цикла и батарей, работающих с системами «Старт-Стоп», показывает, что основными причинами выхода их из строя являются: критическая потеря воды электролитом, рост рамки позитивного электрода и коррозия его жилок, потеря электропроводности электродов на границе решетка/активная масса за счет кальцинирования (образования на границе раздела не разрушаемой пленки сульфата кальция), что характерно только для свинцово-кальциевых необслуживаемых аккумуляторов.

В настоящее время для свинцово-кислотных аккумуляторов, имеющих призматическую конструкцию электродных блоков, альтернативы свинцово-кальциевым сплавам фактически нет, т.к. только они могут обеспечить низкий и сверхнизкий расход воды. Успешно бороться с вредным явлением пограничной кальциевой сульфатации можно за счет введения в сплав позитивных электродных решеток олова, при этом содержание кальция необходимо держать на минимальном пределе, при котором еще обеспечивается вызревание электрода, т.е. происходит набор прочности и снижение относительного удлинения сплава при хранении. В качестве одного из примера такого сплава был представлен сплав прототипа (патент РФ №2233510).

Однако в настоящем изобретении предлагается использовать для этих целей усовершенствованный состав сплава, значительно отличающийся от прототипа как по перечню, так и по содержанию основных компонентов. Действительно, максимальные коррозионные свойства свинцово-оловянно-кальциевого сплава достигаются уже при содержании олова в сплаве в пределах 1,5%, но лучшие свойства сплава по устойчивости к глубоким разрядам лежат в диапазоне более высоких концентраций, в 2,0-3,0%. При таких концентрациях олова в сплаве не образуется на границе решетка/паста плотный слой сульфата кальция - продукта окисления материала решеток, который вследствие своей низкой электропроводности надежно блокирует активные массы, вызывая явление глубокой сульфатации даже у батарей с незначительным сроком службы. Однако выше 2% увеличивать олово в решетках также не имеет смысла, т.к. незначительное дальнейшее улучшение свойств сплава не компенсируется уже добавочной стоимостью олова, причем при нормальных условиях предел растворимости олова в свинце также лежит в диапазоне ниже 3%, что накладывает свое дополнительное ограничение. Не вызывает трудностей при этой концентрации (2%) и увеличение времени созревания сплава, т.к. с увеличением концентрации олова автоматически растет прочность сплава на разрыв, уменьшается процент относительного удлинения и технологический процесс не удлиняется.

Верхний порог содержания кальция в прототипе указан как 0,06%, он необходим для сплавов с концентрацией олова ниже 1,5%, но совершенно избыточен для сплавов с 2,0% олова. Увеличение содержания олова до 2,0% позволило снизить кальций до 0,04%, что значительно улучшило способность аккумулятора выдерживать глубокие разряды, даже при тонких решетках положительного электрода.

По прототипу, алюминий в сплаве полосы выдерживается в пределах 0,01-0,05%, что позволяет сократить потери (выгорание) кальция при плавлении сплава, образуя защитный поверхностный слой в расплаве. Наличие алюминия дает возможность достоверно контролировать задаваемое количество кальция в сплаве, тем самым обеспечивая свойства, определяемые кальцием.

В настоящее время оптимальный диапазон содержания алюминия в сплаве решеток изменился. Современные способы получения свинцово-кальциевой полосы связаны с очень незначительным выходом оборотных отходов, а следовательно, и выгоранием кальция, при этом высокое содержание алюминия в сплаве решеток не является безвредным в процессе производства и для самого аккумулятора, т.к. приводит к большим процентам потерь расплавленного сплава в образующиеся окисленные дроссы (шлаки, всплывающие на поверхность свинца и представляющее собой окисленные формы свинца и металлов, входящих в состав сплавов с включениями металлической фракции сплава) вследствие очень ограниченной растворимости алюминия в свинце при снижении температуры сплава ниже 400°C.

Известно также, что образование сульфата алюминия при растворении алюминия из поверхностного слоя решеток снижает и их коррозионную стойкость. Некоторые производители современного оборудования для изготовления решеток из перфорированной ленты (полосы) свинцово-кальциевого сплава (технология ExMet), например роторного экспандера (расширителя BTS Cominco), вообще не предусматривают в базовом варианте использование алюминия в рабочем сплаве полосы. Именно по этим причинам рабочий диапазон содержания алюминия в сплаве по настоящему изобретению был значительно изменен и лежит за пределами интервала, указанного в прототипе.

В прототипе остался совершенно неосвещенным вопрос по возможному содержанию в кальциевом сплаве решеток такого компонента, как висмут. Висмут - это обязательный металл-спутник свинца. Известно, что аккумуляторная промышленность предъявляет жесткие требования к содержанию в свинце и свинцовых сплавах посторонних примесей, в число которых был записан и висмут, содержание которого по этим требованиям не должно было превышать тысячных долей процента. Процесс очистки свинца от висмута является чрезвычайно трудоемким, связан с большим расходом реагентов, увеличением времени рафинирования свинца и выходом дополнительных оборотных отходов (съемов). Образующиеся съемы сложны и затратны в переработке, значительно уменьшают выход годного свинца с операции рафинирования. Все это побудило многих исследователей внимательно изучить влияние висмута в решетках и его солей в оксидах свинца, идущих на производство активных масс, на характеристики свинцового аккумулятора (Русин А., Хегай Л., Токарчук С. Свинцовые сплавы для современных аккумуляторов. Теория и практика. Владивосток: Дальнаука, 2008, 221 с. ISBN 978-5-8044-0892-4. Глава 5). В связи с практикуемым расширением содержания висмута в сплавах положительных токоотводов свинцовых аккумуляторов было установлено, что потенциал положительного электрода с добавкой висмута падает во время разряда значительно медленнее. В свинцовых батареях, особенно с регулируемым клапаном, 0,05% висмута, введенного в оксид свинца, повышает начальную емкость и увеличивает ресурс в циклах. Висмут в оксиде свинца не оказывает влияние на потерю воды в обычных батареях. Учитывая, что висмут, находящийся в составе сплава положительных токоотводов, может ионно переноситься на активную массу отрицательных электродов, были изучены зарядные характеристики отрицательных электродов в зависимости от содержания в них оксида висмута. Установлено, что снижение потенциала электрода при разряде происходит с меньшей скоростью при содержании в пасте висмута 0,01%. Все это, включая экономическую целесообразность, позволяет рассматривать естественные (фоновые) содержания висмута в аккумуляторных сплавах в диапазоне 150÷500 ppm как полезный компонент этих сплавов.

Как правило, незаслуженно мало уделяется внимания химическому составу сплава, из которого отливаются перемычки и все остальные токопроводящие элементы аккумуляторной батареи, хотя роль этого сплава в общем расходе воды и необслуживаемости батарей очень значительна. В процессе работы над настоящим изобретением по достижению заявляемых технических результатов была отработана новая рецептура такого сплава - припоя, позволяющая спаивать и формовать ушки решеток (из легкоплавкого свинцово-кальциевого сплава, содержащего до 2% олова) в мостики блоков электродных пластин на существующем оборудовании сборочных линий без его доработки или установки нового.

Олово в этом сплаве, прежде всего, повышает предел его прочности, устраняет склонность к трещинообразованию, что характеризует почти все сплавы с низким содержанием сурьмы, улучшает литейные свойства и, самое главное, снижает температуры плавления и застывания сплава, что позволяет использовать в решетках высокоэффективные низкотемпературные Pb-Sn-Ca сплавы с высоким содержанием олова, без риска пережога ушек пластин при их спаивании в общий мостик блока с межэлементным соединением (МЭС).

Оптимальным по совокупности предъявляемых свойств для пайки ушек пластин из высокооловянистого сплава будет являться сплав, отвечающий следующему составу: Sn 3±0,1%; Sb 1,0±0,1%; As 0,055±0,015%; Se 0,008±0,001%; Cu 0,013±0,002%; свинец - остальное.

Свинцово-кислотная аккумуляторная батарея согласно настоящему изобретению характеризуется также тем, что пастирующее полотно вклеено во все противоположные поверхности электродных пластин обоих знаков, причем покрытие наносится в процессе нанесения активной массы на решетку пластин до момента его прикатывания в пасту, при остаточной влажности W=10-14%.

Материал полотна выбирается по нескольким критериям:

- полотно должно обладать максимальной пористостью и прочностью структуры самих мицелл, образующих нетканый ковер;

- удельная поверхность полотна выбираются в диапазоне 1,5-2,0 м2/г, а само полотно в процессе намазки не должно менять свою поперечную геометрию.

Свинцово-кислотная аккумуляторная батарея согласно настоящему изобретению характеризуется также тем, что она собрана с применением расширенных эспандированных решеток из свинцово-оловянных сплавов с кальцием, решетки выполнены по технологии роторной просечки и последующего расширения, что позволяет исключить образование микротрещин в узлах решеток, дополнительно решетки имеют усиленную нижнюю рамку, а вес сплава положительных решеток выбирается таким, чтобы он был не меньше 4,7 г/на 1 Ач емкости электрода, рассчитанной по 20-часовому режиму разряда - (C20).

При прочих разных условиях наиважнейшим фактором, влияющим на коррозионную стойкость пластин, водопотребление при постоянном перезаряде, рост рамки электрода за счет окисления сплава, является массивность электродной решетки.

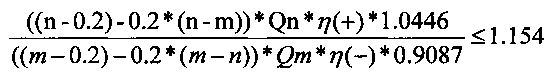

Для выявления степени значимости этого фактора были проведены эксперименты по следующей методике.

Метод заряда

Полностью заряженную батарею (АКБ) получают следующим образом. После периода выдержки перерыв при 25°C±2°C, АКБ заряжают 25°C±2°C, 24 ч на 16.00 V ± 0.10 V с ограничением по току Imax=5I20 (пять значений тока 20-часового режима разряда).

Основной тест на потребление воды

После зарядки АКБ в соответствие с пунктом "Метод заряда" батареи должны быть помыты, высушены и взвешены с точностью ±5 г, вес записывается.

АКБ выдерживаются при температуре 40±2°C в течение 8 ч, после чего их заряжают при постоянном напряжении 14.40 В ± 0.05 В (производится замер напротив клемм АКБ) в течение 28 дней без добавления воды.

Незамедлительно после периода перезаряда АКБ моют, сушат и взвешивают с точностью ±5 г. Вес записывают.

Сразу после взвешивания последовательность перезаряда повторяется при температуре уже 70±2°C.

Требования

Для T°C=40°C максимальная потеря воды должна быть менее чем 1.0 г/Ач C20,e±0.1 г/Ач C20,e.

Для Т°C=70°C максимальная потеря воды должна быть менее чем 6.0 г/Ач C20,e ± 0.6 г/Ач C20,e.

Для проведения опыта были взяты контрольные АКБ, изготовленные из позитивных решеток кальциевого сплава, имеющие толщину 0,89 мм, весом 41,2 г на электрод. В такую решетку вмазывалось 82 г пасты по сухому весу. Расчетная емкость одной электродной пластины составляла 9,723 Ач по 20-часовому режиму разряда C20,e. Вес сплава положительных решеток на 1 Ач расчетной емкости составлял 41,2/9,723=4,237 г/на 1 Ач. Во второй группе были собраны АКБ из решеток, имевших исходную толщину полосы, равной 1,0 мм, весом 45,7 г. Вес пасты и площадь намазки полностью соответствовали батареям контрольной группы. Вес сплава положительных решеток на 1 Ач расчетной емкости составлял 45,7/9,723=4,7 г/1 Ач. Толщина решетки в опытной группе отличалась от контрольной только на два технологических допуска. Это минимальное отличие, которое возможно отследить в процессе производства с высокой долей достоверности.

Полученные результаты приведены в Таблице.

Совершенно очевидно, что установленный критерий технологически достижим в производстве, не требует новой оснастки и позволяет достичь поставленную цель.

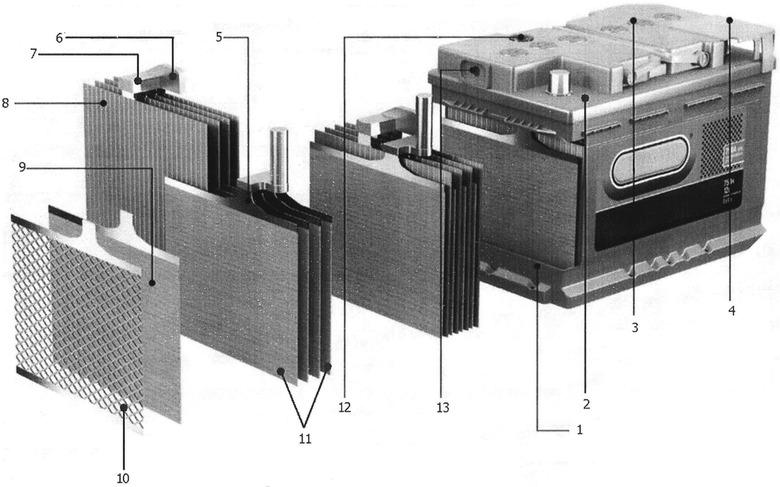

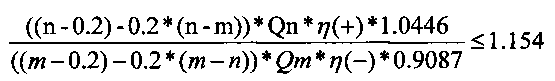

Свинцово-кислотная аккумуляторная батарея согласно настоящему изобретению характеризуется также тем, что соотношение суммарного веса не формированной сухой активной массы позитивного полублока пластин к суммарному сухому весу не формированной активной массы негативного полублока пластин должно находиться в указанных пределах при расчете по следующей эмпирической формуле:

где n - количество (+) электродов в полублоке; m - количество (-) электродов в полу-блоке; Qn - вес сухой активной массы не формированного положительного электрода; Qm - вес сухой активной массы не формированного негативного электрода; η(+) - КПД активной массы положительного электрода (0,5255 - рекомендуемое значение); η(-) - КПД активной массы негативного электрода (0,5800 - рекомендуемое значение).

Для достижения заявленного технического результата по настоящему изобретению и с целью обеспечения минимального расхода воды предлагается указанная схема расчета необходимого соотношения позитивной активной массы к негативной с учетом счета сборки полублоков пластин. Новизна заключается в том, что предлагается расчет вести по перекрываемой площади пластин обеих знаков, что очень важно в связи с низкой рассеивающей способностью сернокислотного электролита, и с учетом небольшого закладываемого избытка негативной массы, необходимого для связывания кислорода, образующегося в финальной стадии заряда анодных полублоков, на недеформированной активной массе негативных пластин. Новизной обладает как сама формула, так и установленный, выведенный на практике критерий для формирования РАМ/NAM (отношение веса положительной активной массы к негативной, пластин одного блока электродов) еще на стадии проектирования конструкции АКБ.

Свинцово-кислотная аккумуляторная батарея согласно настоящему изобретению характеризуется также тем, что материал разделительного сепаратора ламинирован со стороны, обращенной к поверхности электродов положительного полублока пластин слоем стекловолокна толщиной 0,2÷0,4 мм, причем свободный зазор по рабочей ширине ячейки аккумулятора между электродами выбирается подбором высоты продольных ребер сепаратора таким образом, чтобы проектируемый свободный зазор на одну сторону несформированного электрода любого знака был бы в пределах 0,1±0,015 мм.

В процессе изготовления аккумуляторной батареи и ее жизненного цикла непрерывно происходят процессы, связанные с естественным изменением толщины слоя активной массы. Так, при первоначальной заливке АКБ электролитом серной кислоты протекает основная реакция сульфатации свободного оксида свинца:

PbO+H2SO4=PbSO4+H2O.

Если первоначально атом свинца был связан только с одним атомом кислорода, то после сульфатации на один атом свинца приходится четыре атома кислорода и один атом серы. Естественно, плотность такого соединения будет меньше, а объем, занимаемый новым веществом, - намного больше, ведь количество атомов свинца при этом не меняется. И далее, в процессе заряда происходит опять уменьшение объема, занимаемого активной массой электродов, причем для негативного электрода этот перепад намного больший.

PbSO4+PbSO4+2Н2O=Pb+PbO2+2H2SO4.

Для обеспечения необходимой свободы при изменении объема, занимаемого активной массой электродов, и ведут проектирование, сразу закладывая необходимые зазоры.

Свинцово-кислотная аккумуляторная батарея согласно настоящему изобретению характеризуется также тем, что ее корпус закрыт сверху герметичной крышкой, оборудованной поплавковым индикатором плотности электролита, в случае исполнения аккумулятора в вариантах FloodedLeadAcid (FLA) или EnhancedFloodedBattery (EFB) или общей крышкой ячеек аккумуляторной батареи, имеющей единый газоотводный канал с заглушкой, с резьбовыми отверстиями для не откручиваемых пробок или с блоком пробок или в варианте исполнения VRLA (ValveRegulatedLeadAcidbatteries - клапанно-регулируемых свинцово-кислотных батарей) и с лабиринтной планкой или дуплексной крышкой. Выбор корпусных деталей определяется в первую очередь требованиями к достижению максимальной невыливаемости электролита и затруднению доступа к аккумуляторным ячейкам.

Все перечисленные конструкции имеют высокую защиту от протока электролита при переворачивании батареи или при установки ее на ребро, а батарея формата EFB (Enhanced Flooded Battery - усовершенствованная батарея с жидким электролитом) не требует доливки электролита в течение всего срока эксплуатации, поэтому и пробки могут иметь конструкцию, максимально затрудняющую их отворачивание во избежание несанкционированной доливки или получения химического ожога.

Способ приготовления свинцовых активных масс для свинцово-кислотной аккумуляторной батареи согласно настоящему изобретению характеризуется тем, что вместо воды и электролита серной кислоты с плотностью 1,4 г/см3 для изготовления паст обоих знаков используются первоначально приготовленные электролиты серной кислоты для позитивной и негативной активных масс:

- электролит позитивной активной массы, плотность раствора 1,115 г/см3; концентрация кислоты, в растворе приведенная к 20°C, - 186,8 г/л, или 16,76%; расход раствора 0,193 литра на 1 кг оксида свинца;

- электролит негативной активной массы, плотность раствора 1,105 г/см3; концентрация кислоты, в растворе приведенная к 20°C, - 170,2 г/л, или 15,41%; расход раствора 0,1608 литра на 1 кг оксида свинца,

причем скорость загрузки оксида свинца в миксер на смешивание с электролитом выбирается максимально возможной, а температура начала принудительного охлаждения смеси устанавливается не ниже 65°C.

В прототипе полностью отсутствуют ограничения, касающиеся способа и типа применяемых активных масс, для аккумулятора, позволяющего достигать повышения стойкости к глубоким разрядам и увеличению срока службы. Так, известно, что практически в любых свинцовых пастах на ощупь и растиранием пальцами обнаруживаются микро-комочки, так называемая крупа. Исследование микроструктуры крупинок по срезам в парафине показало, что по строению они встречаются двух типов: сферические образования, равномерно пронизанные сернокислым свинцом, или такие образования, в середине которых расположен свинцовый порошок. В некоторых случаях крупинки неплотные с раковинами внутри, в других плотные. Т.е. один тип крупы образуется из оксида, не контактировавшего с серной кислотой электролита, но покрытого «глазурью» из слоя, имеющего избыток сульфата свинца, а другой тип крупы состоит из агрегатов с очень высоким содержанием сульфатов свинца, образовавшихся вследствие локальных избытков кислоты за счет несовершенства ее введения и неэффективной работы распределительной гребенки. В любом варианте крупа значительно ухудшает эксплуатационные свойства активных масс как в части отдачи емкости на единицу веса, так и в части ее срока службы.

Значительно уменьшить образование крупы в активной массе стало возможным, изменив способ введения свинцового оксида в разбавленный раствор сернокислотного электролита, перейдя при приготовлении активных масс на следующую последовательность: вода - специальные добавки - электролит серной кислоты - оксид свинца. Традиционная схема предусматривает другой порядок загрузки: вода - оксид свинца - специальные добавки - электролит серной кислоты.

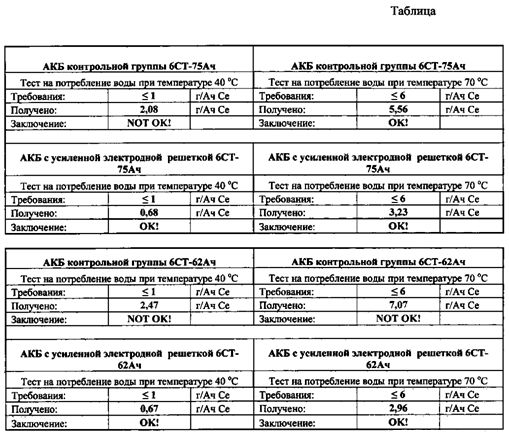

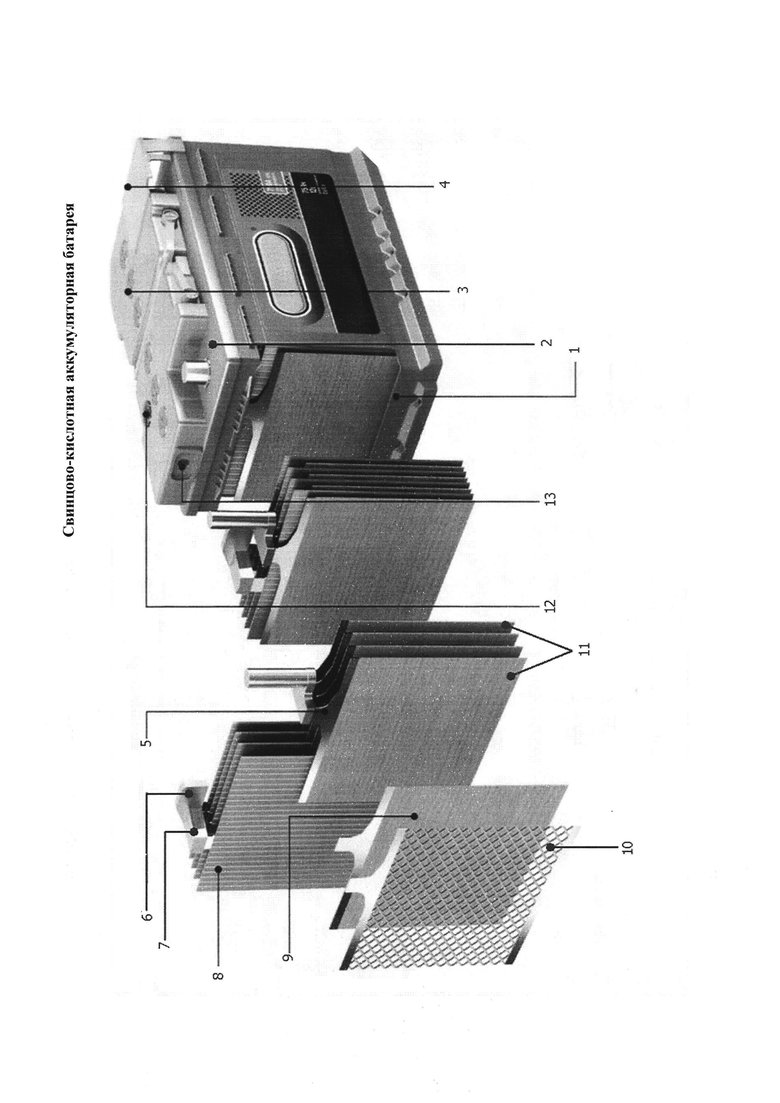

Конструкция свинцово-кислотной аккумуляторной батареи по настоящему изобретению представлена на чертеже.

Свинцово-кислотная аккумуляторная батарея содержит следующие узлы и детали: корпус 1 аккумулятора, крышка 2, пробка 3, клеммный щиток 4, ушко электрода (пластины) 5, межэлементное соединение (МЭС) 6, мостик блока 7, сепаратор-конверт 8, электрод (пластина; электродная пластина) 9, решетка (токоотвод) 10; полублок электродов 11 (содержит пластины только одной полярности), поплавковый индикатор 12 плотности электролита, заглушка единого газоходного канала 13.

Технологический маршрут сборки не формированной аккумуляторной батареи по настоящему изобретению включает схематично следующие разделы:

1. Изготовление свинцово-кальциевых полос нужного химического состава для позитивной и негативной решетки;

2. Перфорирование полос и их растяжка в непрерывную ленту будущих решеток;

3. Приготовление активных масс на базе свинцового оксида по специальной указанной технологии и вмазывание их в решетки с одновременной защитой поверхностей специальным не разрушаемым полотном;

4. Разделение пастированной ленты на отдельные электроды и их сушка в пропарочной камере;

5. Сборка пластин в блоки и их распайка специальным сплавом на автомате формирования перемычек ушек пластин;

6. Пробитие межблочных отверстий в корпусе аккумуляторной батареи и укладка в ячейки собранных блоков электродов;

7. Сварка МЭС блоков между собой через перфорированные отверстия. Шесть аккумуляторов соединяются последовательно, образуя 12-вольтовою батарею;

8. Приварка крышки;

9. Сварка втулок с крайними выводами аккумуляторной батареи (борнами);

10. Заливка аккумулятора электролитом, содержащим все необходимые добавки;

11. Формирование аккумуляторной батареи по специальному алгоритму;

12. Доливка электролитом, мойка, сушка, установка на отстой (карантин);

13. Тестирование, этикетирование, упаковка, отправка потребителю.

Указанные в настоящем изобретении технические решения должны применяться совместно, для гарантированного достижения поставленной цели. Отдельные взаимные ограничения в конструкции батареи даже теоретически не могут применяться отдельно. Так, например, высокооловянистый сплав решеток может быть использован только с высокооловянистым сплавом перемычек и МЭС, иначе разница в температурах плавления сплавов сделает практически невозможным достижение качественной пайки.

Технико-экономические преимущества, достигаемые по результатам использования аккумуляторных батарей по настоящему изобретению, заключаются в увеличении срока службы более чем в два раза по сравнению с обычной не обслуживаемой АКБ, обеспечении высоких стартерных токов в течение всего жизненного цикла батарей, на автотранспортных средствах, оборудованных системами Старт-Стоп, улучшенной на 20-30% скорости приема заряда при низких температурах, экономии топлива и, как следствие, сокращении выброса CO2. Батарея является отличным компромиссным вариантом для автомобилей, произведенных по технологиям, направленным на сбережение окружающей среды (Start-Stop, гибрид, управляемый заряд), так как эти автомобили предъявляют большие требования к надежности аккумулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2298263C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2287209C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1994 |

|

RU2076403C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| АККУМУЛЯТОРНАЯ ПАСТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2611879C2 |

| СПЛАВ НА ОСНОВЕ СВИНЦА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ И ПРОДУКТЫ | 2017 |

|

RU2699245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОЙ РЕШЕТКИ АККУМУЛЯТОРА | 2008 |

|

RU2477549C2 |

| ЭЛЕКТРОДЫ АККУМУЛЯТОРНОЙ БАТАРЕИ С УГЛЕРОДНЫМ ПОКРЫТИЕМ | 2003 |

|

RU2314599C2 |

| СТАРТЕРНАЯ БАТАРЕЯ | 2024 |

|

RU2831045C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2294582C2 |

Изобретение относится к свинцово-кислотной аккумуляторной батарее, содержащей корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений, каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками алюминия и серебра, активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала, характеризуется тем, что сплав положительных токоотводов дополнительно содержит висмут Bi 150÷500 ppm, при этом другие компоненты содержатся в количестве, мас. %: Sn 2,0±0,1%; Ca 0,04±0,005%; Al 0,005±0,001%; Ag 0,007÷0,04%, свинец - остальное, а сплав мостиков межэлементных соединений (МЭС) содержит основных компонентов: Sn 3±0,1%; Sb 1,0±0,1%; As 0,055±0,015%; Se 0,008±0,001%; Cu 0,013±0,002%; свинец - остальное. Активная масса положительных и отрицательных электродов полностью закрывает с обеих сторон узлы решеток, пастирующее полотно изготовлен о из смеси микроволокон стекла и синтетических волокон, с удельной поверхностью не менее 1,5-2,0 м2/г, разделительные сепараторы представляют собой конверты из высокомолекулярного полиэтилена с расположенными на них двусторонними вертикальными ребрами или ламинированы стекловолокном с внутренней стороны конверта, обращенной к положительному электроду. Увеличение срока службы и надежности аккумулятора является техническим результатом изобретения. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл.

1. Свинцово-кислотная аккумуляторная батарея, содержащая корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений, каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками алюминия и серебра, активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала, отличающаяся тем, что сплав положительных токоотводов дополнительно содержит висмут Bi 150÷500 ppm, другие компоненты содержатся в количестве, мас. %: Sn 2,0±0,1%; Ca 0,04±0,005%; Al 0,005±0,001%; Ag 0,007÷0,04%, свинец - остальное, а сплав мостиков межэлементных соединений (МЭС) содержит основных компонентов: Sn 3±0,1%; Sb 1,0±0,1%; As 0,055±0,015%; Se 0,008±0,001%; Cu 0,013±0,002%; свинец - остальное, дополнительно активная масса положительных и отрицательных электродов полностью закрывает с обеих сторон узлы решеток, фиксирующие слои из пористого кислотостойкого материала представляют собой не разрушаемое при формировании и в процессе жизненного цикла пастирующее полотно, изготовленное из смеси микроволокон стекла и синтетических волокон, с удельной поверхностью не менее 1,5÷2,0 м2/г, разделительные сепараторы представляют собой конверты из высокомолекулярного полиэтилена с расположенными на них двусторонними вертикальными ребрами или ламинированные стекловолокном с внутренней стороны конверта, обращенной к положительному электроду.

2. Свинцово-кислотная аккумуляторная батарея по п. 1, отличающаяся тем, что пастирующее полотно вклеено во все противоположные поверхности электродных пластин обоих знаков, причем покрытие наносится в процессе нанесения активной массы на решетку пластин до момента его прикатывания в пасту, при остаточной влажности W=10-14%.

3. Свинцово-кислотная аккумуляторная батарея по п. 2, отличающаяся тем, что она собрана с применением расширенных эспандированных решеток из свинцово-оловянных сплавов с кальцием, решетки выполнены по технологии роторной просечки и последующего расширения, что позволяет исключить образование микротрещин в узлах решеток, дополнительно решетки имеют усиленную нижнюю рамку, а вес сплава положительных решеток выбирается таким, чтобы он был не меньше 4,7 г/1 Ач емкости электрода, рассчитанной по 20-часовому режиму разряда - (C20).

4. Свинцово-кислотная аккумуляторная батарея по п. 3, отличающаяся тем, что соотношение суммарного веса не формированной сухой активной массы позитивного полублока пластин к суммарному сухому весу не формированной активной массы негативного полублока пластин должно находиться в указанных пределах при расчете по следующей эмпирической формуле:

где n - количество (+) электродов в полублоке; m - количество (-) электродов в полублоке; Qn - вес сухой активной массы не формированного положительного электрода; Qm - вес сухой активной массы не формированного негативного электрода; η(+) - КПД активной массы положительного электрода (0,5255 - рекомендуемое значение); η(-) - КПД активной массы негативного электрода (0,5800 - рекомендуемое значение).

5. Свинцово-кислотная аккумуляторная батарея по п. 1, отличающаяся тем, что материал разделительного сепаратора ламинирован со стороны, обращенной к поверхности электродов положительного полублока пластин, слоем стекловолокна толщиной 0,2÷0,4 мм, причем свободный зазор по рабочей ширине ячейки аккумулятора между электродами выбирается подбором высоты продольных ребер сепаратора таким образом, чтобы проектируемый свободный зазор на одну сторону несформированного электрода любого знака был в пределах 0,0±0,15 мм.

6. Свинцово-кислотная аккумуляторная батарея по любому из пп. 1-5, отличающаяся тем, что ее корпус закрыт сверху герметичной крышкой, оборудованной поплавковым индикатором плотности электролита, в случае исполнения аккумулятора в вариантах FloodedLeadAcid (FLA) или EnhancedFloodedBattery (EFB) или общей крышкой ячеек аккумуляторной батареи, имеющей единый газоотводный канал, с резьбовыми отверстиями для не откручиваемых пробок или с блоком пробок или в варианте исполнения VRLA (ValveRegulatedLeadAcidbatteries - клапанно-регулируемых свинцово-кислотных батарей) и с лабиринтной планкой или дуплексной крышкой.

7. Способ приготовления свинцовых активных масс для свинцово-кислотной аккумуляторной батареи, отличающийся тем, что вместо воды и электролита серной кислоты с плотностью 1,4 г/см3 для изготовления паст обоих знаков используются первоначально приготовленные электролиты серной кислоты для позитивной и негативной активных масс:

- электролит позитивной активной массы, плотность раствора 1,115 г/см3; концентрация кислоты, в растворе приведенная к 20°C, - 186,8 г/л, или 16,76%; расход раствора 0,193 литра на 1 кг оксида свинца;

- электролит негативной активной массы, плотность раствора 1,105 г/см3; концентрация кислоты, в растворе приведенная к 20°C, - 170,2 г/л, или 15,41%; расход раствора 0,1608 литра на 1 кг оксида свинца,

причем скорость загрузки оксида свинца в миксер на смешивание с электролитом выбирается максимально возможной, а температура начала принудительного охлаждения смеси устанавливается не ниже 65°C.

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СВИНЦОВЫЙ АККУМУЛЯТОР | 2006 |

|

RU2362240C2 |

| ГЕРМЕТИЗИРОВАННЫЙ СВИНЦОВЫЙ АККУМУЛЯТОР | 2005 |

|

RU2285983C1 |

| МЕХАНИЗМ ИНДИКАЦИИ И ПОДАВЛЕНИЯ АВАРИЙНЫХ ОПОВЕЩЕНИЙ (AIS) В СЕТИ ETHERNET OAM | 2005 |

|

RU2390947C2 |

| CN 101104897 A, 16.01.2008 | |||

| Устройство для исследования вольтамперных характеристик полупроводниковых приборов | 1982 |

|

SU1095114A1 |

Авторы

Даты

2016-05-20—Публикация

2015-04-21—Подача