Изобретение относится к деталям обеспечения безопасности для транспортных средств.

Передняя колея транспортных средств типа автомобилей часто бывает оборудована устройством обеспечения безопасности, вступающим в действие в случае удара и образованным двумя продольными навесными деталями, установленными с каждой стороны между передней частью транспортного средства и шасси или подмоторной рамой этого транспортного средства. В своей передней части две эти навесные детали связаны между собой при помощи поперечной детали, называемой соединительной балкой. Эта соединительная балка сама в свою очередь связана, при помощи двух поглотителей энергии ударов, с элементом защиты пешеходов, или с так называемой пешеходной траверсой или же пешеходной балкой, располагающейся в наиболее переднем положении. Упомянутые поглотители энергии ударов иногда бывают интегрированными в пешеходную траверсу. Такое навесное оборудование должно отвечать точным техническим требованиям к поведению в случае удара.

Продольное навесное оборудование этого типа чаще всего содержит следующие элементы:

- трубу, имеющую выбранные изменения для удовлетворения технических требований в случае удара при малой, средней и большой скорости;

- концевую деталь, называемую "передней панелью" и установленную на конце упомянутой трубы с передней стороны транспортного средства; эта передняя панель обычно располагается перпендикулярно по отношению к оси трубы или же под наклоном на угол в несколько десятков градусов по отношению к этой оси. Эта передняя панель снабжена средствами, позволяющими обеспечить крепление других элементов передней части транспортного средства, таких, например, как поглотитель энергии или пешеходная траверса;

- закрепленную с противоположной стороны вторую концевую деталь, располагающуюся с задней стороны упомянутой трубы. Функция этой второй концевой детали состоит в том, чтобы позиционировать в процессе удара компонент, опирающийся на шасси или на переднюю подмоторную раму транспортного средства, а также, в случае необходимости, на другие элементы.

Терминология, используемая для обозначения этих деталей, в настоящее время не является вполне установившейся и существует несколько наименований, таких как "продлевающий элемент", или "удлинитель", или "небольшой лонжерон", или же "внешнее дополнение". Изначально термин "продлевающий элемент" обозначал трубу как таковую, и такие "продлевающие трубы" описаны, в частности, во французских заявках FR 2855805 или FR 2887211 на имя Заявителя. В настоящее время термин "продлевающий элемент" обозначает скорее совокупность такого навесного оборудования, а собственно труба называется "небольшим лонжероном". Термин "удлинитель" также обозначает скорее совокупность навесного оборудования. Кроме того, термин "внешнее дополнение" также обозначает скорее совокупность такого навесного оборудования.

В предлагаемом изобретении термин "продлевающий элемент" обозначает систему навесного оборудования.

В настоящее время детали продлевающего элемента обычно представляют собой детали, изготовленные из стали и соединенные между собой при помощи сварки. Эти детали также могут быть изготовлены из алюминия.

Различные сценарии ударов при столкновениях описаны в технических требованиях компаний, выпускающих автомобили. Здесь фундаментальным пунктом является поведение при столкновении на большой скорости; однако важно также, чтобы при столкновениях на малой скорости многие детали, в частности продлевающий элемент, оставались по существу не деформированными таким образом, чтобы ремонт осуществлялся путем замены только деформируемых по своей природе деталей, таких как поглотители энергии. Такую ситуацию называют ударом "с возможностью восстановления".

Кроме того, в соответствии с этими сценариями часто случается, что усилия, воспринимаемые компонентами, не действуют по оси продлевающего элемента. В таких случаях усилия, действующие на продлевающий элемент, могут раскладываться на осевое механическое напряжение и на момент сил. Это усложняет функцию продлевающего элемента, которая состоит в том, чтобы поглотить, полностью или частично, энергию, порождаемую ударом.

Компоненты, предложенные в патентных заявках FR 2855805 или FR 2887211, позволяют вполне удовлетворительным образом реагировать на различные случаи фронтальных ударов как в процессе столкновения на малой скорости (удары в результате столкновения с пешеходом или же называемые также ударами "с возможностью восстановления"), так и в процессе столкновения на большой скорости.

Заявитель поставил себе задачу внести усовершенствования в используемые в настоящее время технические решения, имея в виду, в частности, различные дополнительные механические напряжения, важность которых стала ясна относительно недавно и о которых более подробно будет сказано в последующем изложении.

Предлагаемое изобретение относится к механическому устройству, образующему удлиненный элемент конструкции для транспортного средства, предназначенному для поглощения, по меньшей мере частичного, определенных ударов и имеющему в своем составе:

- профилированную или трубчатую деталь удлиненной формы, обычно имеющую многоугольное поперечное сечение, замкнутое или разомкнутое;

- первую концевую деталь, установленную на первом конце упомянутой удлиненной детали под углом, близким к перпендикуляру по отношению к оси этой удлиненной детали, причем эта первая концевая деталь предусматривается для крепления к другим элементам транспортного средства.

В соответствии с основной характеристикой предлагаемого изобретения:

- в непосредственной близости от своего первого конца удлиненная деталь содержит вырезы, которые оставляют существовать точно пригнанные зоны или ребра в непосредственной близости от кромок ее поперечного сечения;

- между удлиненной деталью и первой концевой деталью предусматривается жесткое крепление, которое удерживает упомянутые точно пригнанные зоны по существу непосредственно опирающимися на первую концевую деталь.

Таким образом, размерные параметры этих точно пригнанных зон могут быть определены так, чтобы противостоять усилиям сжатия и крутящему моменту сил в процессе ударов, например, при столкновении "с возможностью восстановления". Со своей стороны упомянутое жесткое крепление несет ответственность за поддержание опоры в тех же условиях удара.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже подробного описания этого изобретения, где даются ссылки на чертежи, на которых:

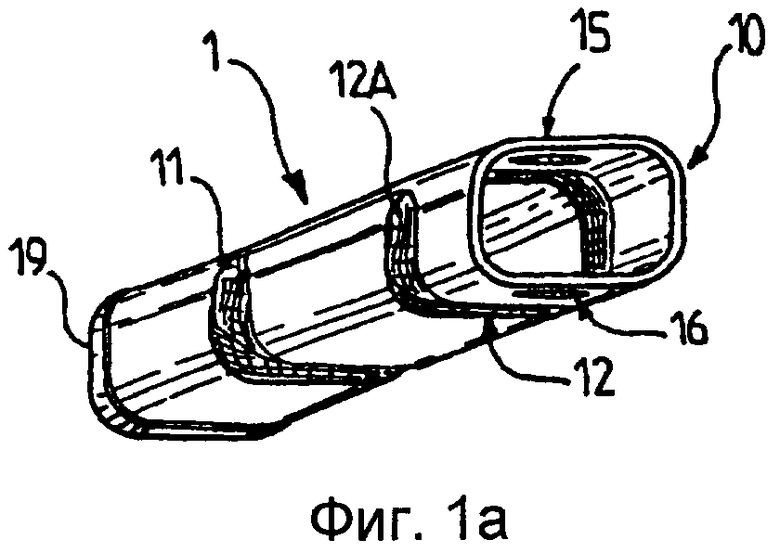

- фиг.1а представляет собой перспективный вид трубы продлевающего элемента известного типа, на котором усилена яркость мнимых линий, наглядно подчеркивающих ее формы;

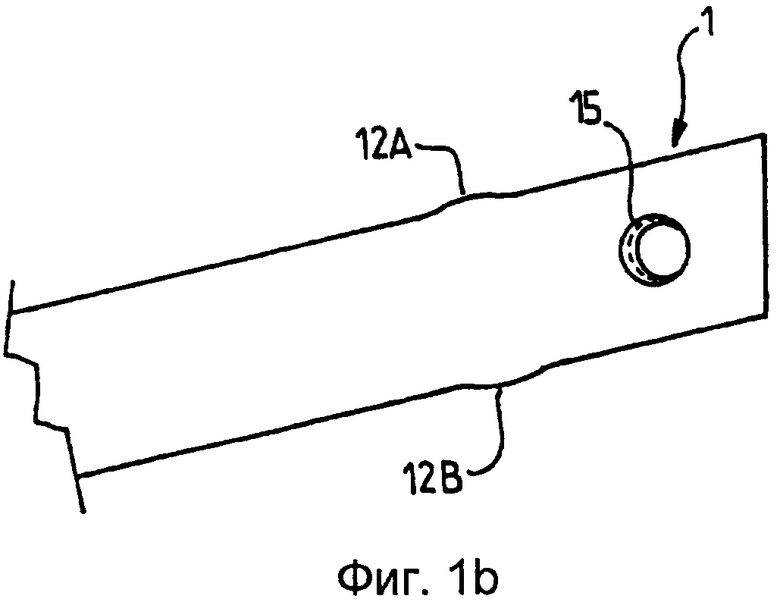

- фиг.1b представляет собой вид сверху трубы продлевающего элемента, показанной на фиг.1а;

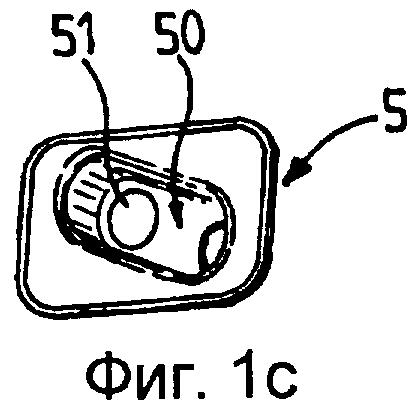

- фиг.1с представляет собой перспективный вид концевой детали, предназначенной для работы с трубой продлевающего элемента, показанной на фиг.1а;

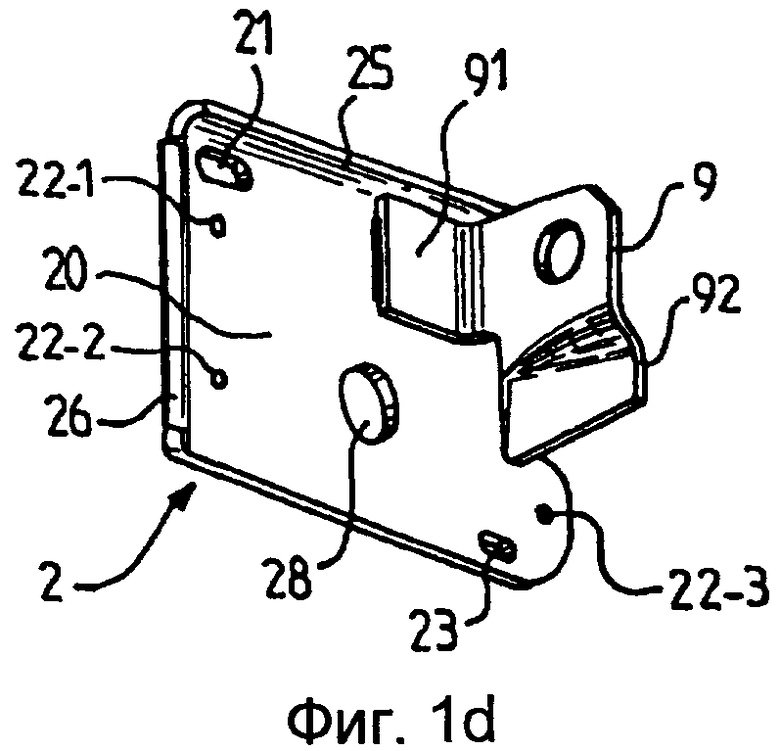

- фиг.1d представляет собой перспективный вид панели или пластины, предназначенной для закрепления на другом конце трубы продлевающего элемента, показанной на фиг.1а;

- фиг.1е представляет собой перспективный вид удлиненного кольца, предназначенного для взаимодействия с трубой продлевающего элемента;

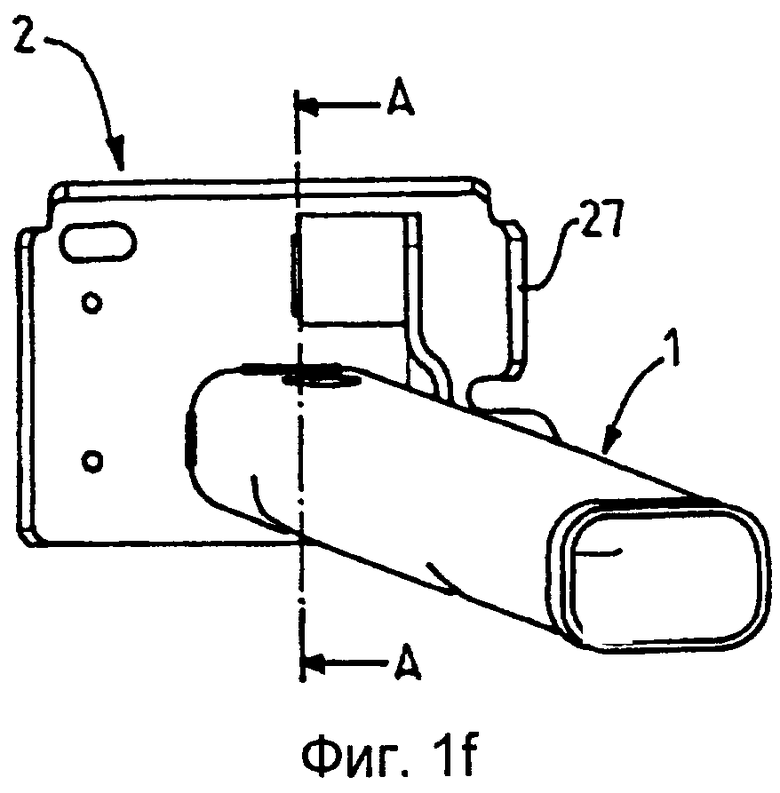

- фиг.1f представляет собой перспективный вид, демонстрирующий трубу продлевающего элемента, показанную на Фиг.1а и закрепленную на панели, показанной на фиг.1d;

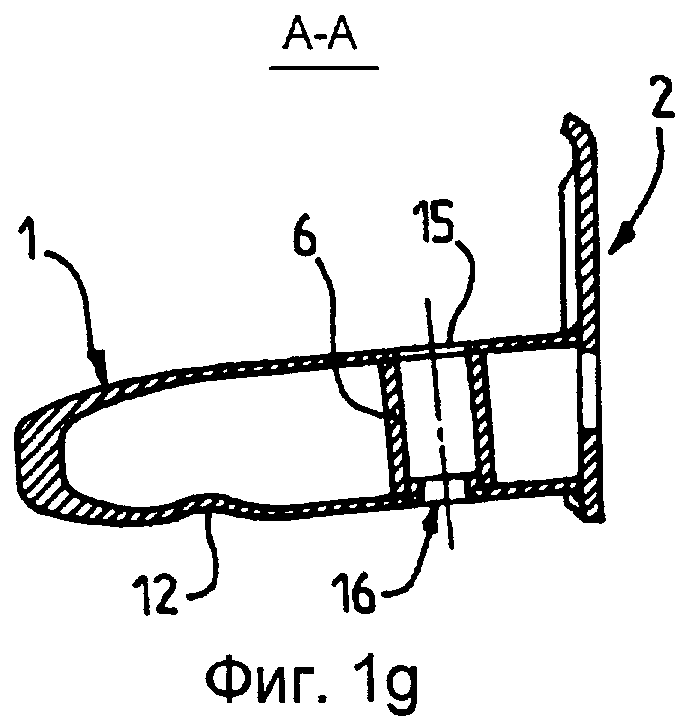

- фиг.1g представляет собой вид в разрезе, выполненном по линии разреза АА, показанной на фиг.1f;

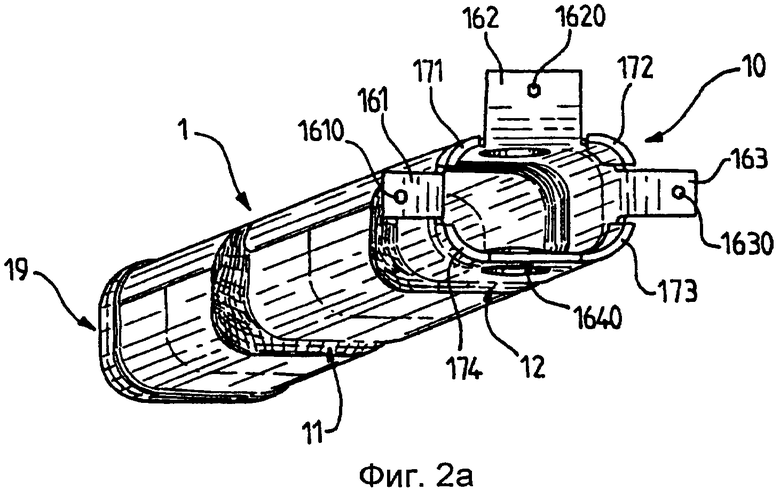

- фиг.2а представляет собой перспективный вид предлагаемой в данном изобретении трубы продлевающего элемента, на котором усилена яркость мнимых линий, наглядно подчеркивающих формы этой трубы;

- фиг.2b представляет собой вид сверху трубы продлевающего элемента, показанной на фиг.2а;

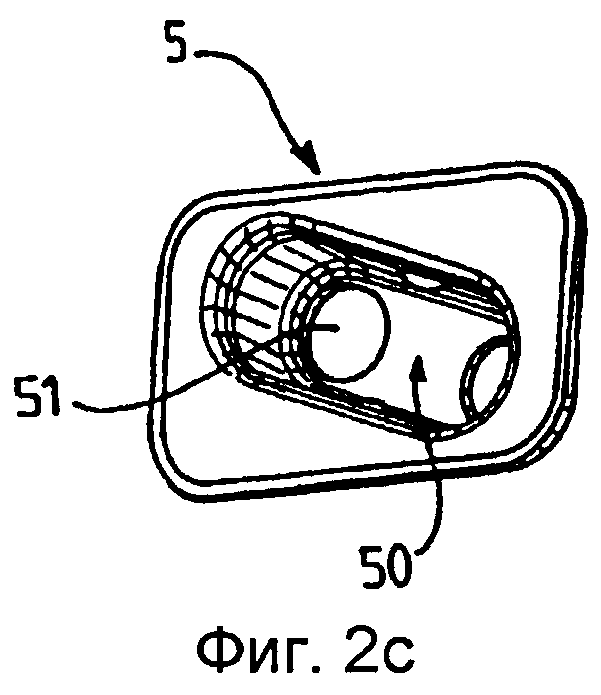

- фиг.2с представляет собой перспективный вид концевой детали, предназначенной для работы с трубой продлевающего элемента, показанной на фиг.2а;

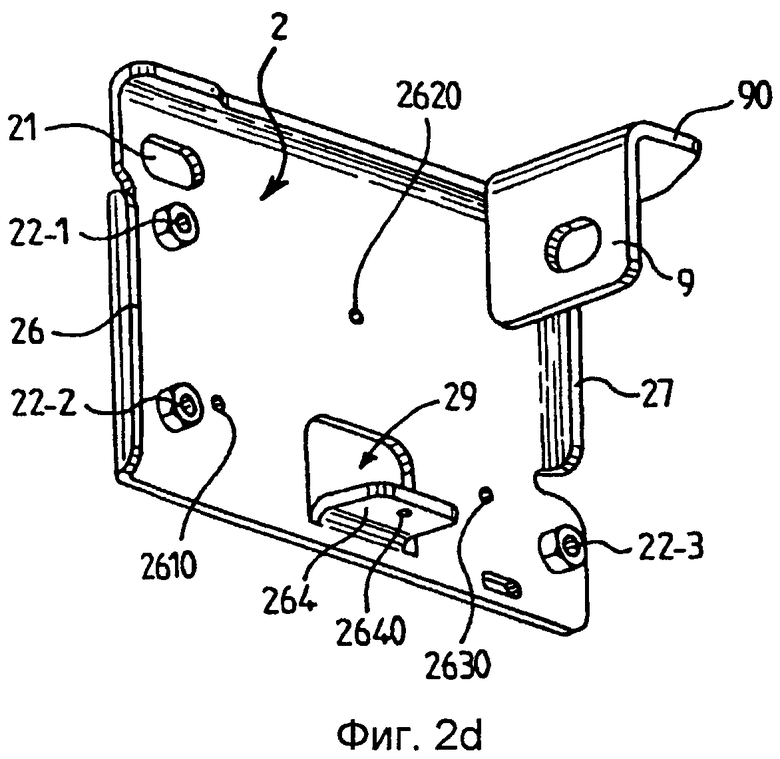

- фиг.2d представляет собой перспективный вид панели или пластины, предназначенной для закрепления на другом конце трубы продлевающего устройства, показанной на фиг.2а;

- фиг.2е представляет собой перспективный вид удлиненного кольца, предназначенного для взаимодействия с трубой продлевающего элемента, показанной на фиг.2а;

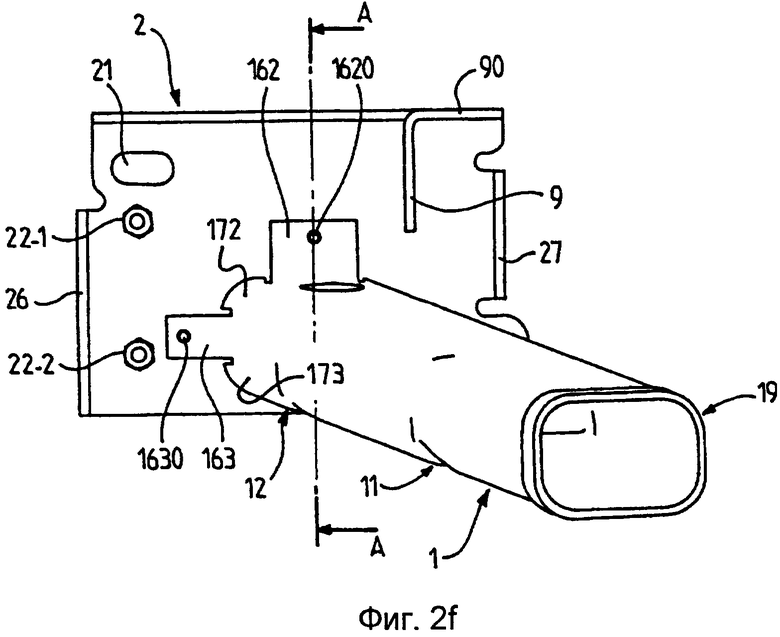

- фиг.2f представляет собой перспективный вид, демонстрирующий трубу продлевающего элемента, показанную на фиг.2а и закрепленную на пластине, показанной на фиг.2d;

- фиг.2g представляет собой вид в разрезе, выполненном по линии разреза АА, показанной на фиг.2f;

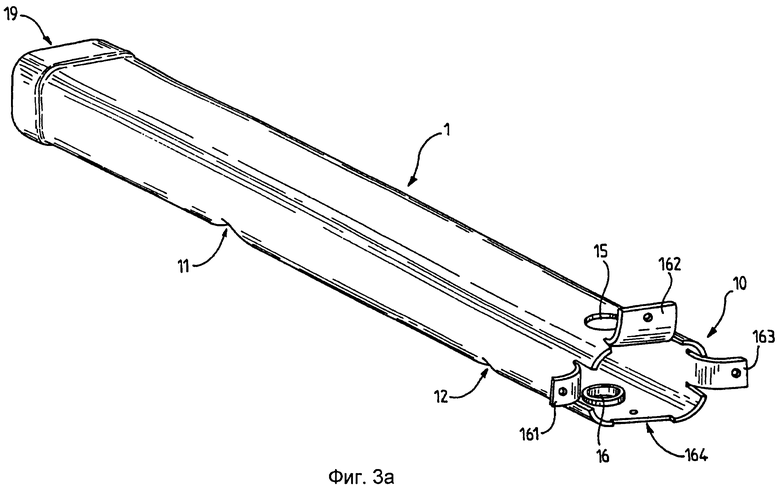

- фиг.3а представляет собой увеличенный перспективный вид одного из способов реализации трубы продлевающего элемента в соответствии с предлагаемым изобретением;

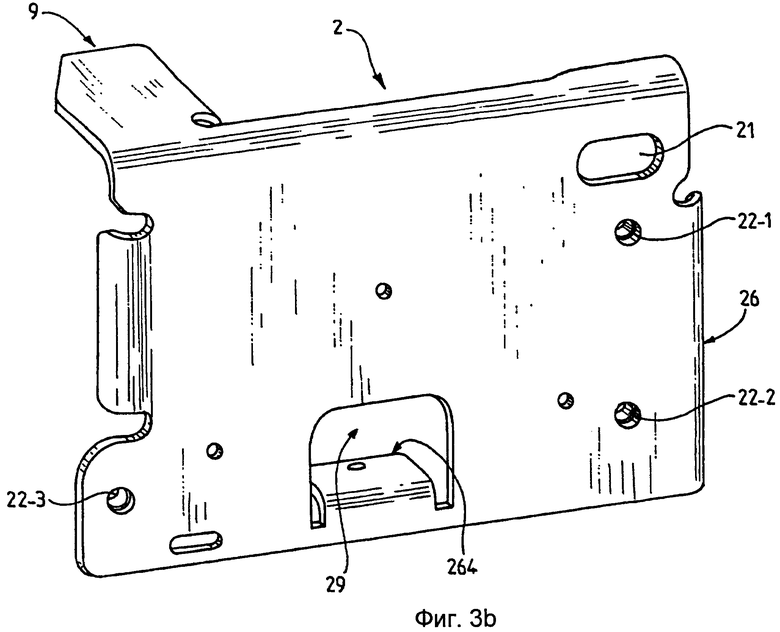

- фиг.3b представляет собой увеличенный перспективный вид сзади способа реализации панели или пластины продлевающего элемента в соответствии с предлагаемым изобретением;

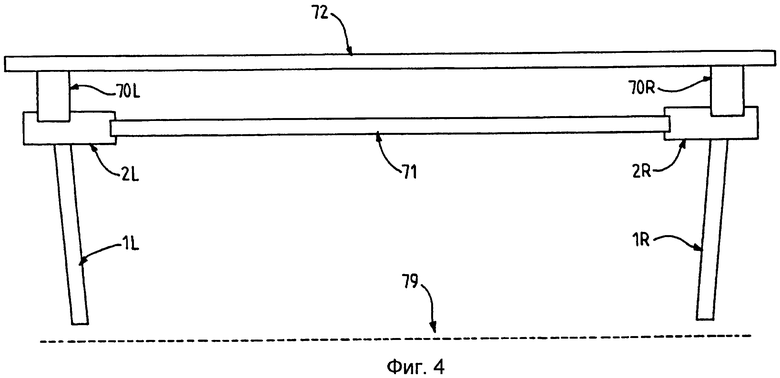

- фиг.4 представляет собой схематический вид сверху устройства, образованного двумя продлевающими элементами и соединительной траверсой, установленной на передней колее транспортного средства;

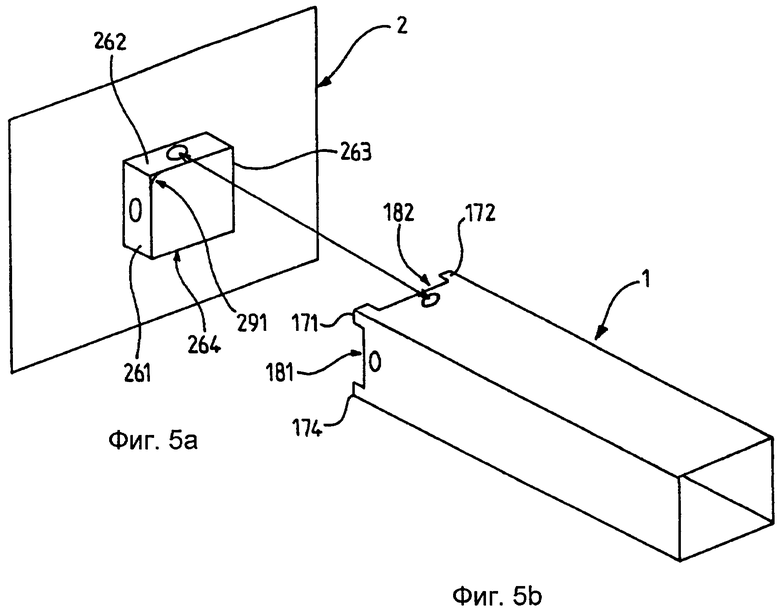

- фиг.5а и 5b схематически иллюстрируют один из возможных вариантов реализации предлагаемого изобретения.

Приведенное ниже описание и приведенные в приложении фигуры в основном содержат элементы определенного характера. Таким образом, они могут служить не только для лучшего понимания предлагаемого изобретения, но также содействовать, в случае необходимости, определению этого изобретения.

Как это можно видеть на фиг.1, труба 1 продлевающего элемента здесь имеет поперечное сечение по существу прямоугольной формы.

Эта труба 1 содержит локальные изменения формы, такие как изменения 11 и 12, расположение и форма которых четко определены. В примере реализации, где упомянутая труба имеет длину порядка 530 мм:

- первое локальное изменение предусматривается на уровне, отстоящем примерно на 193 мм от левого конца, и представляет собой впадину глубиной примерно 9 мм, образующую полость, ширина которой по кромке составляет примерно 50 мм;

- второе локальное изменение предусматривается на уровне, отстоящем примерно на 429 мм от левого конца, и представляет собой впадину глубиной примерно 4 мм, образующую полость, ширина которой по кромке составляет примерно 40 мм.

Против каждого такого локального изменения появляются утолщения в перпендикулярном направлении.

Эти локальные изменения могут быть реализованы одним из способов, описанных в патентном документе FR 2855805.

Конец 10 продлевающего элемента механически обработан в поперечной плоскости, которая в рассматриваемом здесь случае является наклонной по отношению к оси трубы. Отверстия 15 и 16 предусматриваются в непосредственной близости от этого конца 10.

Другой конец 19 выполнен в виде раструба, который принимает участие в монтаже концевой детали, показанной на фиг.1с, как об этом более подробно будет сказано в последующем изложении.

Вид сверху, показанный на фиг.1b, демонстрирует утолщения 12А и 12В, которые соответствуют боковым утолщениям 12А и 12В и составляют пару с полостью 12 (здесь речь идет о локальном "изменении" из семейства изменений, описанных в патентных заявках FR 2855805 или FR 2887211) на нижней поверхности продлевающего элемента (не показана).

На фиг.1b показано также отверстие 15, предназначенное для прохождения винта крепления продлевающего элемента на подвеске, показанного на фиг.1а. Кольцо 6 (см. фиг.1с), размещенное внутри трубы, будет формировать перемычку.

На фиг.1d проиллюстрирована концевая панель или пластина 2 продлевающего элемента. Эта пластина содержит обычно плоскую зону 20, выполненную в соответствии с потребностями внутри транспортного средства и снабженную отверстиями крепления 22-1, 22-2 и 22-3, предназначенными для обеспечения монтажа того или иного переднего элемента, например поглотителя энергии. Отверстия 21 и 23, напротив того, предназначены для позиционирования этого поглотителя энергии и любого другого элемента, например пешеходной траверсы (или балки), связывающей между собой два поглотителя энергии.

Упомянутая пластина содержит, кроме того, верхний выступ 25, а также два боковых выступа, которые можно видеть обозначенными позициями 26 или 27 (см. фиг.1d и 1f).

На этой пластине закреплен, например, путем присоединения сваркой его основания 91, уголок 9, снабженный в то же время смещением 92, причем эта система предназначена для закрепления на подвеске транспортного средства.

В центре упомянутой пластины предусматривается отверстие в целом практически круглой формы, обозначенное позицией 28, функция которого главным образом состоит в том, чтобы облегчить использование антикоррозийного покрытия (например, путем катафореза) изготовленного из стали компонента, которое будет служить противокоррозионной защитой системы удлинителя или add-on после сборки.

Как это проиллюстрировано на фиг.1f, в соответствии с существующим уровнем техники конец 10 трубы 1 продлевающего элемента присоединяется при помощи сварки к передней панели или пластине 2. Здесь труба 1 и пластина 2 изготовлены из стали. Этот конец 10 обрамляет отверстие 28. Жирные черные штрихи иллюстрируют сварные швы (см. фиг.1d и 1f).

Вследствие того, что в представленном здесь способе реализации труба 1 закреплена на пластине 2 с небольшим наклоном, разрез по линии АА будет пересекать боковину продлевающего элемента. Именно поэтому на фиг.1g продемонстрирован слева замкнутый конец. На этой фигуре продемонстрировано также пересечение распорного кольца 6 с его отверстиями 15 и 16 (причем отверстие 16 содержит выступ, ориентированный внутрь), тогда как на той же фиг.1g можно видеть также нижнюю часть локального изменения 12.

Такое техническое решение способно удовлетворять тестам, основанным на общих технических требованиях, по меньшей мере в том, что касается ударов при столкновениях с большой скоростью в процессе испытаний. Зато проблемы здесь существуют для других типов соударений и в том случае, когда желательно перейти к стадии производства. Действительно, в процессе производства автомобилей их компоненты должны, в соответствии с их концепцией и с их техническими характеристиками, гарантировать очень хорошую способность к воспроизводимости и идентичности поведения с точки зрения поглощения энергии и деформаций в процессе соударения (т.е. то, что называют "программируемой деформацией").

В том случае, когда на автомобиле предусматривается добавление компонентов, обеспечивающих безопасность при столкновениях, это по существу приводит к утяжелению передней части этого автомобиля, обычно и без того уже достаточно тяжелой по сравнению с его задней частью вследствие размещения двигателя автомобиля в его передней части вместе с другим оборудованием, размещенным в этой передней части автомобиля, то есть к увеличению инерции в процессе соударения и, следовательно, к усложнению проблемы обеспечения безопасности при столкновении.

Кроме того, эти дополнительные компоненты интегрируются в переднюю часть автомобиля в окрестности двигателя, уже сильно загроможденную, где располагаемое пространство для интегрирования новых компонентов является весьма ограниченным и имеет строго определенные объемные контуры.

Таким образом, весьма желательно уменьшить вес добавляемых компонентов, сохраняя при этом или даже улучшая их поведение в случае удара в случае столкновения, притом что эти компоненты вставляются в предусмотренный объем. Рассматривая, например, алюминий, который является более легким, чем сталь, можно получить следующие комбинации:

Комбинация "Смешанный вариант 2" представлена здесь лишь для полноты картины, притом что по понятным причинам она будет выбрана лишь в случаях, достаточно редких или специфических.

В приведенной таблице прежде всего упомянута так называемая "классическая" ситуация, в которой компоненты изготовлены из стали и реализованы из различных деталей, соединенных между собой при помощи сварки. Здесь речь обычно идет о сварке с применением присадочного материала, которая может быть реализована в соответствии с технологией, известной под названием MIG (аббревиатура английского словосочетания "Metal Inert Gas").

Для того чтобы сделать попытку снизить вес оборудованных таким образом автомобилей, одно из возможных технических решений состоит в использовании таких материалов, как, например, алюминий или магний, которые имеют механические свойства, совместимые с данными технических требований (с точки зрения общих характеристик), оставаясь при этом определенно более легкими.

Различные возможные случаи сочетаний внесены в приведенную выше таблицу (для алюминия).

С точки зрения наименьшего веса идеальным случаем, естественно, является сочетание алюминия с алюминием. Однако известно, что сварка алюминия с алюминием является достаточно сложным и дорогостоящим процессом.

В более общем смысле, в том случае, когда соединяют при помощи сварки элементы, изготовленные из одного и того же материала (то есть в том случае, когда все элементы изготовлены, например, из стали или все они изготовлены из алюминия), осуществление сварки становится затруднительным, если подлежащие соединению элементы имеют существенно различающуюся толщину. Действительно, обычно считается, что соотношение между толщиной элементов, соединяемых между собой при помощи сварки, по максимуму составляет от 1 до 2 в случае использования алюминия и от 1 до 3 в случае использования стали.

Однако соединение смешанных материалов часто остается необходимым по соображениям особенно жестких механических характеристик, которые необходимо гарантировать. И сталь часто остается наиболее подходящим материалом для некоторых деталей компонента. Так, например, случай "Смешанный вариант 1" может встречаться там, где пластина может быть изготовлена из алюминия, но со слишком большой толщиной для максимально разрешенных габаритных размеров, тогда как для ее изготовления годится и сталь. Сталь может иметь очень высокие механические характеристики по сравнению с алюминием (в частности, предел упругости).

Тогда необходимо использовать различные материалы для трубы продлевающего элемента и для пластины. И в том случае, когда речь идет о соединении элементов, изготовленных из различных материалов, таких, например, как сталь и алюминий, в настоящее время не существует удовлетворительной с экономической точки зрения технологии сварки.

В более общем смысле, какова бы ни была ситуация, Заявитель наблюдал различные мешающие явления на продлевающем элементе, в котором различные элементы были соединены между собой при помощи сварки.

Действительно, известно, что в процессе соединения при помощи сварки различных элементов одной детали существует так называемая "термически затронутая зона" (ZAT на языке специалистов или по-английски HAZ, что является аббревиатурой для выражения "Heat Affected Zone"). В этой зоне элементы детали подвергаются локальной модификации их механических характеристик. Оказывается, что эти модификации являются вредными для поведения этих деталей в процессе удара.

Короче говоря, соединение при помощи сварки сопровождается риском ухудшения механических характеристик компонента.

Проблема поиска технического решения, позволяющего обеспечить соединение между собой различных деталей компонента без возникновения модификаций, даже локальных, механических характеристик этих деталей, остается, таким образом, неразрешенной на этой стадии.

Поэтому Заявитель продолжал свои исследования. Таким образом, реальные испытания в форме "краш-тестов" были выполнены в различных условиях. В процессе ударов с усилиями, которые могли быть разложены на осевое усилие и вращающий момент сил, Заявитель наблюдал следующее:

- в основном механические напряжения были локализованы в "ребрах" (или в углах) трубы продлевающего элемента;

- тогда как промежуточные стенки выполняют лишь небольшую часть функции поглощения энергии, которая осуществляется главным образом в упомянутых "ребрах".

Говоря другими словами, эти новые испытания показали, что промежуточные стенки (или стороны многоугольника) в основном выполняют функцию обеспечения механической связи между ребрами этого многоугольника, образующего трубу продлевающего элемента. Таким образом, вследствие этого обстоятельства для решения задачи облегчения конструкции может быть рассмотрена возможность использования трубы, толщина которой изменяется по ее сечению, то есть это означает, что:

- одна толщина имеет место в зоне ребер, делающих данный компонент способным выдерживать усилия, определенные в технических условиях, и, следовательно, способным следовать требуемому закону деформирования;

- и имеет место несколько меньшая толщина в промежуточных поверхностях трубы, достаточная, однако, для обеспечения надлежащей механической связи между ребрами в процессе удара.

Таким образом, ребра трубы могут иметь увеличенную толщину.

Кроме того, вопрос геометрической точности соединения различных элементов также может быть исследован с точки зрения способа передачи усилий в процессе удара, которая, как это установил Заявитель, осуществляется главным образом при помощи "ребер" трубы продлевающего элемента. Следствием этого обстоятельства является то, что техническое требование, которое важно соблюдать, состоит в том, чтобы соединение передней поверхности поперечного сечения трубы продлевающего элемента с передней пластиной было реализовано таким образом, чтобы эти ребра трубы входили в безукоризненный упор (то есть в упор, распределенный надлежащим образом) в упомянутую пластину, по меньшей мере в процессе удара.

Таким образом, первый аспект предлагаемого изобретения состоит в том, чтобы реализовать упомянутый упор при помощи ребер. Второй аспект предлагаемого изобретения состоит в том, чтобы, по меньшей мере в некоторых способах его реализации, распределять пространство, располагаемое по периферии трубы, между:

- с одной стороны, ребрами для обеспечения качества опоры этих ребер на пластину;

- а с другой стороны, лапками или язычками для обеспечения качества крепления трубы на пластине.

В случае необходимости труба выполняется таким образом, чтобы иметь наибольшую толщину на уровне ее углов с тем, чтобы ее ребра были более толстыми.

Теперь будет описан способ реализации предлагаемого изобретения со ссылками на фиг.2 и 3.

Фиг.2а-2g подобны фиг.1а-1g и выявляют внесенные модификации, которые только и будут описаны заново.

Как это можно видеть на фиг.2а, конец 10 трубы продлевающего элемента теперь отформован на трех из своих сторон с тремя лапками 161-163, снабженными точно позиционированными отверстиями. На каждой стороне упомянутая лапка располагается в промежуточном положении между концами соответствующей стороны, не достигая этих концов.

Здесь четвертая сторона снабжена вырезом 164 (см. фиг.3а), располагающимся в промежуточном положении между концами этой четвертой стороны, не достигая при этом упомянутых концов.

Таким образом, определяются на четырех углах конца 10 трубы продлевающего элемента четыре ребра 171-174, о которых более подробно будет сказано в последующем изложении.

Фиг.2b подобна фиг.1b за исключением наличия лапок и ребер. В то же время, концевые детали (чашечки) могут быть завальцованы вместо того, чтобы быть приваренными.

Фиг.2с и 2е идентичны фиг.1с и 1е соответственно.

Зато пластина, показанная на фиг.2d, имеет отличия от пластины, показанной на фиг.1d. Прежде всего, круглое отверстие 28 заменено на контур 29 выреза четвертой лапки 264 и эта лапка также снабжена точно позиционированным отверстием 2640.

Другое отличие заключается в форме уголка 9, который здесь вырезан в пластине 2 вместо того, чтобы быть присоединенным к этой пластине при помощи сварки.

В то же время, точки крепления и бордюры представляют меньшие различия по сравнению с описанным выше способом реализации. Верхняя лапка, исходящая из трубы, препятствует установке присоединенного уголка (невозможность осуществления монтажа). Таким образом, здесь этот уголок исходит из пластины.

Пластина содержит отверстия 2610, 2620 и 2630, позиционированные с высокой точностью для того, чтобы соответствовать отверстиям 1610, 1620 и 1630, выполненным в лапках 161, 162 и 163.

Фиг.2f демонстрирует трубу продлевающего элемента, установленную на пластине. Здесь можно видеть, что в соответствии с этим способом реализации продольная ось продлевающего элемента отклонена в направлении вниз (на несколько угловых градусов) и вправо (примерно на 10 угловых градусов).

Как это можно видеть на фиг.2b, ребра с 171 по 174 тщательно выставлены для того, чтобы соответствовать этим углам.

Как это можно видеть на фиг.2f (а также на фиг.2g), монтаж осуществляется следующим образом:

- ребра с 171 по 174 устанавливаются с обеспечением надежной опоры на поверхность пластины с отверстиями 2610, 2620 и 2630, позиционированными строго против отверстий 1610, 1620 и 1630 лапок 161, 162 и 163;

- три лапки при этом присоединяются при помощи клепки к пластине через пары отверстий 1610-2610, 1620-2620 и 1630-2630;

- лапка 264, выполненная на пластине, располагается внутри трубы, образующей продлевающий элемент, и в упоре с трением в эту трубу, и здесь соединение при помощи клепки осуществляется через пару отверстий 1640-2640, позиционированных таким образом, чтобы точно соответствовать друг другу; монтаж с использованием заклепки 86 можно видеть на фиг.2g.

Здесь предпочтительно иметь уменьшенный зазор между поверхностями, находящимися в контакте и соединяемыми между собой при помощи клепки. При монтаже соединения должно будет учитываться это обстоятельство и обеспечиваться стягивание поверхностей в процессе осуществления клепки.

Ребра трубы продлевающего элемента, которые упираются в пластину, не являются в обязательном порядке ограниченными закругленной частью (выполненной в виде дуги окружности) в углах трубы. Эти ребра дополняются более или менее значительной частью стороны трубы в зависимости от величины усилий, которые необходимо передавать при помощи упомянутых ребер в процессе удара при относительно малой скорости (или так называемого "пешеходного" удара, или же удара "с возможностью восстановления"). Эти усилия зависят от расчета, который учитывает реакцию поглотителей энергии ударов, которые действуют перед продлевающим элементом.

Предварительным образом перемычка 6 была установлена в трубе 1, опираясь на круговой выступ отверстия 16.

На фиг.3а показана труба продлевающего элемента с дополнительными деталями. Кроме того, на фиг.3b показана панель или пластина продлевающего элемента с дополнительными деталями.

В соответствии со специфическим способом реализации, например в соответствии со способом реализации, описанным в предшествующем изложении, продлевающий элемент может быть изготовлен на линии интегрированного производства, которая имеет в своем составе:

М1 - первый пресс типа SPP (функционирующий в соответствии с принципом “Сжатие-Толкание-Толкание”, или “Squeeze-Push-Push” по-английски),

М2 - специальную машину штампования, предназначенную для установки перемычки и завальцовки;

М3 - второй пресс типа SPP;

М4 - вторую специальную машину, предназначенную для установки пластины (или панели) и для выполнения соединения при помощи клепки.

Этот способ изготовления может быть организован так, например, как это указано в приведенной ниже таблице.

Эти указания по изготовлению приведены здесь лишь в качестве не являющегося ограничительным примера.

Продлевающий элемент, представленный на фиг.2 и 3, оказывается определенно более удачным по сравнению с продлевающим элементом, показанным на фиг.1, в том, что касается его поведения в случае повторяющихся ударов при столкновениях на небольшой скорости.

Понятно, что техническое решение, разработанное заявителем, представляет собой реализацию продлевающего элемента, одна из характеристик которого состоит в том, что он содержит трубу, опирающуюся на переднюю пластину посредством своих ребер, причем поверхности этой трубы снабжены вырезами в форме язычков или лапок, обеспечивающих связь трубы продлевающего элемента с его передней пластиной.

В описанном здесь примере реализации соединение реализовано путем приклепывания трубы к передней пластине.

Для этого лапки могут быть вырезаны в каждой из поверхностей (или стенок) трубы на ее конце "с передней стороны" и отогнуты на 90° или на другой подходящий в данном случае угол в том случае, когда передняя пластина присоединяется не перпендикулярно к оси трубы. Например, в том случае, когда этого требуют габаритные размеры, по меньшей мере одна из лапок формируется в пластине вместо того, чтобы быть сформированной в трубе продлевающего элемента. Это тот случай, который уже был описан выше.

Эти лапки представляют поверхность, которая располагается в той же плоскости, что и плоскость поперечного сечения, образованная передним концом трубы.

В описанном здесь примере реализации лапки, вырезанные в трубе продлевающего элемента, содержат отверстия, выполненные против отверстий, выполненных в передней пластине, на которую труба опирается при помощи своих ребер, причем эти отверстия, попарно размещенные друг против друга, позволяют обеспечить соединение при помощи клепки. В случае необходимости одна (или каждая) лапка, вырезанная в пластине, содержит отверстие, располагающееся против отверстия, выполненного в трубе.

Размерные параметры вырезов, выполненных на каждой (или на некоторых) из стенок трубы на ее конце, являются такими, что:

- с одной стороны, размерные характеристики ребер, опирающихся на пластину, позволяют обеспечить передачу усилий и моментов сил в процессе удара в соответствии с техническими требованиями;

- а с другой стороны, размерные характеристики лапок позволяют обеспечить опору ребер на пластину и связь трубы с пластиной в соответствии с техническими требованиями.

Соединение при помощи клепки позволяет, кроме всего прочего, отказаться от использования сварки. Таким образом, удается полностью использовать механические характеристики профилированной трубы и пластины, избегая локального ухудшения этих характеристик, которое имеет место в термически затронутых зонах ZAT в случае использования сварки.

Предлагаемое изобретение не ограничивается описанными выше способами его реализации, но охватывает все варианты, не выходящие за рамки приведенной ниже формулы этого изобретения, в частности варианты, описанные в последующем изложении.

Таким образом, в общем случае монтаж содержит по меньшей мере одну лапку или язычок, выполненные на конце удлиненной детали, и по меньшей мере одну лапку или язычок, выполненные в первой концевой детали.

Удлиненная деталь может рассматриваться как труба прямого и обычно многоугольного поперечного сечения. Однако эта труба не обязательно должна быть прямолинейной. Она может представлять один или несколько изогнутых участков.

Если находящиеся в контакте друг с другом элементы пластины и трубы продлевающего элемента изготовлены из одного и того же материала, имеется возможность осуществить их соединение при помощи точечной электрической сварки.

Лапки могут быть реализованы путем вырезания в боковых сторонах трубы продлевающего элемента. Выступающие части, которые остаются в углах, отрезаются для того, чтобы сформировать опорные зоны или ребра. В этом последнем случае лапка, идущая от пластины, может закрепляться снаружи трубы. Она также может вставляться в отверстие (то есть внутрь трубы).

В этом последнем случае можно рассматривать зажимание или насаживание, стягивающее лапку внутри трубы, если только эта связь сохраняет удовлетворительную устойчивость к качанию, то есть противостоит моменту сил, связанному с тем обстоятельством, что усилие воздействует не по оси. Пример такой реализации будет описан в последующем изложении.

Общий монтаж может осуществляться так, как это весьма схематически продемонстрировано на виде сверху, приведенном на фиг.4. Здесь позициями 1L и 2L обозначены труба и пластина продлевающего элемента, располагающиеся слева, и позициями 1R и 2R обозначены труба и пластина продлевающего элемента, располагающиеся справа, с зеркальной симметрией в том, что касается наклона трубы. Пластины 2L и 2R связаны между собой при помощи соединительной балки 71. Они также связаны при помощи двух поглотителей 70L и 70R энергии ударов, с пешеходной траверсой 72, располагающейся в самой передней части транспортного средства и представленной здесь весьма схематическим образом. Поглотители энергии ударов иногда бывают интегрированными в пешеходную траверсу. Также схематическим образом при помощи пунктирной линии, обозначенной позицией 79, показано положение шасси транспортного средства.

В приведенном выше описании предусматривается непосредственный контакт между ребрами трубы и пластиной с их соединением при помощи лапок, сформированных из материала трубы продлевающего элемента (или из материала пластины). В принципе может быть рассмотрен вариант, в соответствии с которым упомянутые лапки будут представлять собой отдельные элементы, хотя Заявитель в настоящее время считает, что добавление промежуточных деталей будет приводить к ухудшению характеристик данного навесного оборудования.

Далее будет рассмотрен один из возможных вариантов реализации предлагаемого изобретения, схематически проиллюстрированный на фиг.5а и 5b. Здесь можно видеть трубу 1 и пластину 2. В этом варианте реализации лапки с 261 по 264 обеспечены в виде единого блока путем вытяжки пластины 1. В этом случае оказывается предпочтительным, чтобы пластина была изготовлена из стали. Здесь лапки по существу удерживаются связанными между собой и образуют четыре стороны штампованной заготовки с закруглениями в углах, как это проиллюстрировано позицией 291. Естественно, четыре угла имеют один и тот же характер закругления. Радиус этого закругления превышает радиус закруглений углов ребер 171-174 (здесь ребро 173 не показано) трубы. Позициями 181, 182 (другие подобные зоны не показаны) обозначены локальные вырезы, предназначенные для ограничения контакта встык трубы лишь ребрами 171-174.

Здесь соединение может осуществляться при помощи заклепок, вставляемых через отверстия, которые можно видеть на упомянутой фигуре, и насаженная на штампованную заготовку труба может быть стянута.

В то же время, приведенное выше описание имело целью главным образом случай передней пластины продлевающего элемента. Техническое решение того же характера может быть применено и к связи между трубой, которая образует продлевающий элемент, и ее задней соединительной поверхностью.

Разумеется, некоторые средства, описанные в предшествующем изложении, могут быть исключены в тех вариантах реализации, где они не используются.

Техническое решение, заключающееся в соединении при помощи клепки, представляет следующие технические преимущества:

1. Возможность соединения деталей, изготовленных из различных материалов.

2. Возможность соединения компонентов, имеющих весьма различную толщину.

3. Возможность адаптировать и изменять толщину трубы в ее поперечном сечении, что позволяет уменьшить вес компонента.

4. Отсутствие деформаций, связанных с нагревом в процессе осуществления сварки, что обеспечивает выдерживание более строгих размерных допусков компонента и упрощение системы вспомогательного оборудования для выполнения соединения, которая становится, таким образом, менее дорогостоящей.

5. Отсутствие остаточных механических напряжений и зон, затронутых термическим воздействием, модифицирующим технические характеристики компонента после осуществления соединения при помощи сварки, что обеспечивает улучшенное поведение данного компонента в процессе удара при прочих равных условиях (не подвергшиеся ухудшению механические характеристики).

6. Снижение стоимости соединения (клепка является менее дорогостоящей операцией по сравнению с классической сваркой с применением или без применения присадочного материала).

Варианты реализации, такие, например, как техническое решение, связанное с точечной электрической сваркой, могут представлять такие же преимущества, по меньшей мере в некоторых случаях.

Может также быть рассмотрен вариант реализации, по меньшей мере в том случае, когда пластина изготовлена из стали, в соответствии с которым резьбовые отверстия или присоединенные гайки позволяют обеспечить крепление трубы продлевающего элемента при помощи винтов, причем ее лапки будут снабжены соответствующими отверстиями.

Изобретение относится к удлиненному механическому устройству для транспортного средства, предназначенному для поглощения энергии ударов. Устройство имеет в своем составе профилированную или трубчатую удлиненную деталь (1) многоугольного поперечного сечения и концевую деталь (2), установленную на конце упомянутой удлиненной детали перпендикулярно по отношению к оси этой удлиненной детали и предусмотренную для крепления к другим элементам. В непосредственной близости от своего конца удлиненная деталь (1) содержит вырезы, которые дают возможность существования точно пригнанных зон или ребер (172, 173), располагающихся в непосредственной близости от кромок ее поперечного сечения. Между удлиненной деталью (1) и концевой деталью (2) предусматривается жесткое крепление, которое удерживает упомянутые точно пригнанные зоны по существу непосредственно опирающимися на упомянутую концевую деталь. Размерные параметры этих точно пригнанных зон (172, 173) определяются таким образом, чтобы противостоять усилиям сжатия и опрокидывающему моменту сил в процессе удара. Достигается возможность противостояния усилиям сжатия и крутящему моменту при столкновении «с возможностью восстановления». 11 з.п. ф-лы, 2 табл., 19 ил.

1. Механическое устройство, образующее удлиненный элемент конструкции для транспортного средства, и предназначенное для поглощения, по меньшей мере частичного, энергии определенных ударов, и имеющее в своем составе профилированную или трубчатую удлиненную деталь (1), в целом имеющую многоугольное поперечное сечение, первую концевую деталь (2), установленную на первом конце упомянутой удлиненной детали под углом, близким к перпендикулярному по отношению к оси этой удлиненной детали, причем эта первая концевая деталь предусмотрена для крепления к другим элементам транспортного средства, отличающееся тем, что в непосредственной близости от своего первого конца удлиненная деталь (1) содержит вырезы, которые дают возможность существования точно пригнанных зон или ребер (171-174), располагающихся в непосредственной близости от кромок ее поперечного сечения, между удлиненной деталью (1) и первой концевой деталью (2) предусматривается жесткое крепление, которое удерживает упомянутые точно пригнанные зоны, по существу, непосредственно опирающимися на первую концевую деталь, при этом размерные параметры упомянутых точно пригнанных зон (171-174) определяются таким образом, чтобы противостоять усилиям сжатия и качающему моменту сил в процессе удара, при этом первая концевая деталь (2) содержит вырез в форме язычка или отогнутой лапки (264), который способствует упомянутому жесткому креплению, причем механическое устройство, кроме того, содержит по меньшей мере одну лапку или язычок (161, 162, 163), выполненные на конце удлиненной детали (1), и по меньшей мере одну лапку или язычок (264), выполненные в первой концевой детали (2).

2. Устройство по п.1, отличающееся тем, что упомянутое жесткое крепление содержит по меньшей мере одну заклепку (82, 86).

3. Устройство по одному из пп.1 и 2, отличающееся тем, что по меньшей мере некоторые из упомянутых вырезов реализованы в форме язычка или отогнутой лапки (161, 162, 163), которые способствуют упомянутому жесткому креплению.

4. Устройство по п.1, отличающееся тем, что оно содержит три лапки или язычка (161, 162, 163), выполненные на конце удлинения детали (1), и по меньшей мере одну лапку или язычок, выполненные в первой концевой детали.

5. Устройство по п.4, отличающееся тем, что упомянутое жесткое крепление содержит по меньшей мере одну заклепку для каждой лапки или язычка (161, 162, 163, 264).

6. Устройство по одному из пп.1 и 2, 4, отличающееся тем, что упомянутое жесткое крепление содержит по меньшей мере одну точку сварки по меньшей мере для некоторых лапок или язычков.

7. Устройство по п.3, отличающееся тем, что упомянутое жесткое крепление содержит по меньшей мере одну точку сварки по меньшей мере для некоторых лапок или язычков.

8. Устройство по одному из пп.1 и 2, 4, отличающееся тем, что упомянутое жесткое крепление содержит по меньшей мере одну винтовую резьбовую систему по меньшей мере для некоторых лапок или язычков.

9. Устройство по п.3, отличающееся тем, что упомянутое жесткое крепление содержит по меньшей мере одну винтовую резьбовую систему по меньшей мере для некоторых лапок или язычков.

10. Устройство по п.1, отличающееся тем, что оно содержит вторую концевую деталь (5), установленную на другом конце (19) удлиненной детали, причем эта вторая концевая деталь предусмотрена для обеспечения опоры на другие элементы транспортного средства.

11. Устройство по п.1, отличающееся тем, что в нем предусматривается соединение при помощи завальцовки на одном из концов (10, 19) упомянутой удлиненной детали.

12. Устройство по п.1, отличающееся тем, что по меньшей мере некоторые из упомянутых лапок (264) сформированы при помощи вытяжки пластины.

| DE 19751513 A1, 02.06.1999 | |||

| GB 1396388 A, 04.06.1975 | |||

| МОДУЛЬ СВЕТИЛЬНИКА И ОСВЕТИТЕЛЬНАЯ СЕТЬ, СОДЕРЖАЩАЯ МНОЖЕСТВО МОДУЛЕЙ СВЕТИЛЬНИКА | 2013 |

|

RU2625724C2 |

| JP 2005104236 A, 21.04.2005 | |||

| Ограничитель угла отклонения грузового каната грузоподъемных машин | 1986 |

|

SU1384536A1 |

| Устройство для обрыва метелок кукурузы | 1990 |

|

SU1736369A1 |

| JP 2004189062 A, 08.07.2004 | |||

| DE 19517922 A1, 21.11.1996 | |||

| Генератор функций Уолша | 1984 |

|

SU1251054A1 |

| Способ торможения трехфазного асинхронного электродвигателя | 1989 |

|

SU1653113A1 |

| КРЕПЛЕНИЕ БАМПЕРА АВТОМОБИЛЯ | 1992 |

|

RU2035330C1 |

Авторы

Даты

2013-04-10—Публикация

2008-04-24—Подача