Данное изобретение касается водных дисперсий, которые содержат по меньшей мере одну алкидную смолу и по крайней мере один полимеризат по меньшей мере с одним (мет)акрилатным сегментом. Кроме того, данное изобретение касается способа получения этих дисперсий.

Средства для создания покрытий, в частности лаки, уже длительное время получают синтетическим путем. Большое число этих средств для создания покрытий имеет в основе так называемые алкидные смолы, которые, как правило, получаются с применением многоосновных кислот, спиртов и жирных кислот и/или производных жирных кислот. Отдельные группы этих алкидных смол под действием окислителя образуют сшитую пленку, причем эта полимерная сшивка происходит посредством окисления с участием ненасыщенных групп. Многие из этих алкидных смол содержат органический растворитель или диспергатор, для того чтобы смолу можно было нанести на покрываемое изделие тонким слоем. Однако от применения этого растворителя следовало бы отказаться по соображениям защиты окружающей среды, а также техники безопасности. Поэтому разрабатывались соответствующие смолы на основе водных дисперсий, однако их стабильность при хранении является ограниченной. Кроме того, свойства многих алкидных смол не являются оптимальными. Так, например, во многих случаях слишком велико водопоглощение. Помимо этого, для многих областей применения устойчивость к действию растворителей или твердость являются слишком низкими.

Соответственно этому были осуществлены исследования с целью заменить выше представленные классические лаки на алкидной основе. Например, композиция для лака на основе получаемых в растворе полимеров на базе винильных мономеров описывается в немецкой заявке на патент DE-A-10106561. Правда, эта композиция содержит большую долю органических растворителей.

Кроме того, известны также водные дисперсии на основе полимеров (мет)акрилата. Например, в публикации немецкой заявки на патент DE-A-4105134 описываются водные дисперсии, которые могут применяться в качестве связующего средства в лаках. Однако получение этого связующего средства осуществляется в несколько стадий, причем сначала изготавливают полимеризат, получаемый в растворе, который используется в эмульсионной полимеризации после нейтрализации.

Помимо этого, в немецкой заявке на патент DE-A-2513516 описываются водные дисперсии, которые содержат полимеры на основе (мет)акрилатов, причем часть (мет)акрилата содержит ненасыщенные спиртовые остатки. Недостатком описываемых дисперсий является, в частности, их дорогостоящее получение, причем полимеры на основе (мет)акрилатов получаются с помощью полимеризации в растворе. При этом эти полимеры содержат большую долю кислотных групп, которая находится в области от 5 до 20 мас.%, в пересчете на полимер, получаемый в растворе.

В публикации немецкой заявки на патент DE-A-2638544 описываются водные дисперсии, подвергаемые окислительной сушке, которые включают эмульсионные полимеры на основе (мет)акрилатов, причем часть использованного (мет)акрилата содержит ненасыщенные спиртовые остатки. Однако для получения эмульсионного полимера использовались агенты переноса цепи, так что эмульсионный полимер проявляет высокую растворимость.

Кроме того, водные дисперсии, которые содержат полимеры, подвергаемые окислительной сушке, представлены в публикации F.-B. Chen, G. Bufkin, «Crosslinkable Emulsion Polymers by Autooxidation II», Journal of Applied Polymer Science, Vol.30, 4551-4570 (1985). Эти полимеры содержат от 2 до 8 мас.% структурных единиц, которые образованы из (мет)акрилатов с ненасыщенными длинноцепными спиртовыми остатками. Кроме того, эти полимеры не содержат структурных единиц, которые получаются при полимеризации мономеров, содержащих кислотные группы. Стабильность этих дисперсий, а также прочность лаков являются недостаточными для многих областей применения.

Кроме того, в публикациях патента США US 5750751, европейской заявки на патент ЕР-А-1044993 и международной заявки WO 2006/013061 описываются средства для создания покрытий, которые содержат полимеры на основе винильных мономеров, которые могут сшиваться при комнатной температуре. Эти полимеры могут быть получены как при полимеризации в растворе, так и при эмульсионной полимеризации. Смеси мономеров, которые следует подвергнуть полимеризации, могут среди прочего содержать (мет)акрилаты, у которых спиртовые остатки модифицированы с применением ненасыщенных жирных кислот. Недостатком представленных выше лаков, которые содержат полимеризаты на основе (мет)акрилатов, является их высокая стоимость. Кроме того, покрытия, которые были получены из выше представленных средств для получения покрытий, часто демонстрируют низкую прочность. В этих документах нет указаний на применение этих полимеров в алкидных смолах.

Помимо этого, из уровня техники также известны дисперсии, которые, помимо полимеров на основе (мет)акрилатов, также могут содержать алкидные смолы. Например, в документе международной заявки WO 98/22545 описываются полимеры со структурными единицами, которые являются производными от (мет)акрилатов с ненасыщенными спиртовыми остатками. Эти полимеры могут использоваться совместно с алкидными смолами. Однако чтобы получить из описываемых полимеров лаки, используются растворители. Водные дисперсии в международной заявке WO 98/22545 не описываются. Соответственно, этим композициям присущи вышеупомянутые недостатки.

Кроме того, в публикации японского патента JP 59011376 описываются эмульсионные полимеры на основе (мет)акрилатов. Эти полимеры могут иметь очень высокое содержание (мет)акрилатов, которые содержат ненасыщенные спиртовые остатки. Хотя представлены смеси с другими смолами, однако в явном виде не представляются композиции, которые содержат алкидную смолу и полимеризат по меньшей мере с одним (мет)акрилатным сегментом, который включает от 1 до 30 мас.% структурных единиц, которые являются производными (мет)акрилатов, содержащими в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода, от 0,1 до 10 мас.% структурных единиц, которые являются производными от мономеров, содержащих кислотные группы, а также от 50 до 98,9 мас.% структурных единиц, которые являются производными (мет)акрилатов, имеющих от 1 до 6 атомов углерода в алкильном остатке, в пересчете на массу (мет)акрилатного сегмента. Недостатком композиций, представленных в японском патенте JP 59011376, является их низкая стабильность при хранении.

Кроме того, из патента США US 4010126 известны композиции, которые включают алкидную смолу, модифицированную полимерами (мет)акрилата, которая затем используется в процессе эмульсионной полимеризации. Получение описываемых композиций осуществляется в несколько стадий, так что изготовление описываемой смолы является очень дорогостоящим.

Помимо этого, в публикации европейской заявки на патент ЕР-А-0267562 описываются дисперсии, которые содержат модифицированные алкидные смолы. Для получения алкидной смолы, в частности, используются сополимеры, которые получают при полимеризации в растворе (мет)акрилатов и ненасыщенных жирных кислот. При этом данные жирные кислоты встраиваются в сополимер посредством своих двойных связей. Получение этих смол осуществляется в несколько этапов, при этом, в частности, используются большие количества растворителей. Кроме того, требуются большие количества простого этиленгликоль монобутилового эфира, чтобы получать дисперсии. Аналогичные дисперсии описываются также в немецкой заявке на патент DE-A-3432482, причем эти дисперсии обладают такими же недостатками, как и дисперсии, представленные в европейской заявке на патент ЕР-А-0267562.

Кроме того, из европейской заявки на патент ЕР-А-1578864 известны водные алкидные смолы, которые были модифицированы (мет)акрилатными полимерами. Для получения (мет)акриловых полимеров использовали большие количества ненасыщенных жирных кислот. Однако сложный процесс получения этих дисперсий является недостатком. Помимо этого, описываемые дисперсии приводят к покрытиям с относительно низкой прочностью.

Так, принимая во внимание уровень техники, задачей данного изобретения является получить средство для создания покрытий, а также покрытия с выдающимися свойствами. В частности, средства для создания покрытий должны бы иметь очень низкое остаточное содержание мономера. Следовательно, кроме того, задачей данного изобретения было получить дисперсию, которая имеет особенно длительную устойчивость при хранении и стабильность. Кроме того, твердость покрытий, которые могут быть получены из средств для создания покрытий, должна была бы варьироваться в широких пределах. Согласно отдельному аспекту данного изобретения, в частности, должны были бы получаться композиции, которые приводят к очень твердым, устойчивым к появлению царапин покрытиям.

Помимо этого, покрытия, которые могут быть получены из средств для создания покрытий, должны были бы обладать высокой устойчивостью к действию растворителей. В качестве другой задачи следует рассматривать получение средства для создания покрытий без летучего органического растворителя. Покрытия, которые могут быть получены из водных дисперсий, должны обладать высокой устойчивостью к внешним погодным условиям, в частности, высокой устойчивостью к УФ-излучению. Кроме этого, пленки, получаемые из средств для создания покрытий, должны были бы обладать низкой липкостью спустя короткое время. Помимо этого, средства для изготовления покрытий согласно изобретению должны были бы получаться легко и с наименьшими затратами.

Эти, а также другие задачи, не обозначенные в явном виде, которые, однако, без труда могут выявляться и быть выведены из обсуждаемых в вводной части этого документа взаимосвязей, были решены при помощи водных дисперсий со всеми отличительными признаками пункта 1 формулы изобретения. Целесообразные модификации дисперсий согласно изобретению представлены в защищаемых зависимых пунктах формулы изобретения. В отношении способа получения решение лежащих в основе изобретения задач представляется в пункте 22 формулы изобретения.

Следовательно, предметом данного изобретения являются водные дисперсии, содержащие

по меньшей мере, одну алкидную смолу, а также

по меньшей мере, один полимеризат по крайней мере с одним (мет)акрилатным сегментом, который содержит

от 1 до 30 мас.% структурных единиц, являющихся производными (мет)акрилатов, содержащих в алкильном остатке, по меньшей мере, одну двойную связь и от 8 до 40 атомов углерода,

от 0,1 до 10 мас.% структурных единиц, являющихся производными мономеров, содержащих кислотные группы, а также

от 50 до 98,9 мас.% структурных единиц, которые являются производными (мет)акрилатов, имеющих в алкильном остатке от 1 до 6 атомов углерода, в каждом из случаев в пересчете на массу (мет)акрилатного сегмента.

Кроме того, при помощи приемов согласно изобретению, среди прочего, могут быть достигнуты следующие преимущества.

Дисперсии согласно изобретению имеют очень низкое остаточное содержание мономера.

Твердость покрытий, которые могут быть получены из дисперсий согласно изобретению, может варьироваться в широких пределах. Так могут быть получены, в частности, особенно твердые, устойчивые к появлению царапин покрытия. Покрытия, которые могут быть получены из дисперсий согласно изобретению, демонстрируют неожиданно высокую устойчивость к действию растворителей, которая проявляется, в частности, в экспериментах с метилизобутилкетоном (МИБК) или этанолом. Так, получаемые покрытия, в частности, в случае экспериментов согласно тестам для мебельных поверхностей по стандарту DIN 68861-1 проявляют исключительные характеристики. При этом покрытия также можно очищать с помощью неполярных растворителей, в частности, промывочного бензина, без того чтобы покрытие при этом необратимо повреждалось.

Дисперсии согласно изобретению предпочтительно не содержат летучих органических растворителей. Кроме того, дисперсии согласно изобретению демонстрируют высокую стойкость при хранении, высокую стабильность и очень хороший предельный срок хранения. В частности, образование агрегатов обнаруживается с трудом.

Покрытия, которые могут быть получены из водных дисперсий, проявляют высокую стойкость к внешним атмосферным воздействиям, в частности, высокую устойчивость к действию УФ-излучения. Кроме того, пленки, получаемые из водных дисперсий, обладают низкой липкостью спустя короткое время. Помимо этого, средства для создания покрытий согласно изобретению проявляют высокую устойчивость мокрой пленки, а также повышенное время жизнеспособности.

Кроме того, покрытия, которые могут быть получены из дисперсий согласно изобретению, на многих материалах демонстрируют особенно высокую прочность сцепления, стойкость к истиранию и способность выдерживать нагрузку. В частности, предпочтительные покрытия, а также материалы с нанесенными на поверхность покрытиями согласно изобретению, могут подвергаться высоким механическим нагрузкам без возникновения растрескивания.

Дисперсии согласно изобретению могут получаться в большом масштабе с наименьшими затратами. Дисперсии и эмульсионные полимеры согласно изобретению являются экологически безопасными и могут перерабатываться и получаться безопасно и без больших затрат. При этом дисперсии согласно изобретению проявляют очень высокую прочность при сдвиге.

Водные дисперсии согласно изобретению содержат, по меньшей мере, одну алкидную смолу. Алкидные смолы известны уже долгое время, причем под ними, как правило, понимают смолы, которые получаются путем конденсации многоосновных карбоновых кислот и многоатомных спиртов, причем эти соединения, как правило, являются модифицированными длинноцепными спиртами (жирными спиртами), жирными кислотами или соответственно соединениями, содержащими жирные кислоты, например, жирами или маслами (согласно стандарту DIN 55945; 1968). Алкидные смолы представлены, например, в информации на компакт-диске UIImann's Encyclopedia of Industrial Chemistry 5. Auflage. Наряду с этими классическими алкидными смолами также могут использоваться смолы, которые обладают похожими свойствами. Эти смолы также отличаются высоким содержанием групп, которые являются производными от вышеупомянутых длинноцепных спиртов (жирных спиртов), жирных кислот или соответственно соединений, содержащих жирные кислоты, например, жиров или масел. Однако эти производные не обязательно содержат многоосновные карбоновые кислоты, а могут быть получены, например, взаимодействием полиолов с изоцианатами. Алкидные смолы, которые можно использовать, предпочтительно могут быть смешаны или разбавлены водой.

Предпочтительные многоосновные карбоновые кислоты для получения алкидных смол, которые предпочтительно следует применять в дисперсиях согласно изобретению, среди прочего, представляют собой ди- и трикарбоновые кислоты, как, например, фталевая кислота, изофталевая кислота, 5-(натрийсульфо)-изофталевая кислота, терефталевая кислота, тримеллитовая кислота, 1,4-циклогександикарбоновая кислота, бутандикарбоновая кислота, малеиновая кислота, фумаровая кислота, себациновая кислота, адипиновая кислота и азелаиновая кислота. Эти кислоты также могут использоваться для получения в виде ангидридов. Особенно предпочтительно для получения алкидных смол используются ароматические дикарбоновые кислоты. Доля многоосновных карбоновых кислот предпочтительно находится в области от 2 до 50 мас.%, особенно предпочтительно от 5 до 40 мас.%, в пересчете на массу исходных веществ для получения смолы в реакционной смеси.

Кроме того, для получения алкидных смол используются многоатомные спирты. К таким спиртам относятся, среди прочих, триметилолпропан, пентаэритрит, дипентаэритрит, триметилолэтан, неопентилгликоль, этиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол, 1,4-циклогексилдиметанол, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, политетрагидрофуран, поликапролактондиол, поликапролактонтриол, простой моноаллиловый эфир триметилола, простой диаллиловый эфир триметилола, простой триаллиловый эфир пентаэритрита, простой диаллиловый эфир пентаэритрита, простой моноаллиловый эфир пентаэритрита, 2-этил-2-гидроксиметил-1,3-пропандиол, 2-метил-1,3-пропандиол, 2,2,4-триметилпентандиол, 2,2,4-триметил-1,3-пентандиол, 2,2'-бис(4-гидроксициклогексил)пропан (гидрированный бисфенол А), пропиленгликоль, дипропиленгликоль, полипропиленгликоль, глицерин, а также сорбит. Из них предпочтительными являются, в частности, триметилолэтан, триметилолпропан, пентаэритрит и сорбит. Согласно отдельному аспекту предпочтительными являются, в частности, спирты с тремя или более гидроксильными группами. Доля многоатомных спиртов предпочтительно находится в области от 2 до 50 мас.%, особенно предпочтительно от 5 до 40 мас.%, в пересчете на массу исходных веществ для получения смолы в реакционной смеси.

Кроме того, для получения вышеупомянутых алкидных смол могут использоваться, в частности, жирные кислоты. При этом, прежде всего, могут использоваться насыщенные и ненасыщенные жирные кислоты, причем, прежде всего, предпочтительными являются смеси, которые содержат ненасыщенные жирные кислоты. Предпочтительные кислоты содержат от 6 до 30, особенно предпочтительно от 10 до 26 и наиболее предпочтительно от 12 до 22 атомов углерода. Доля жирных кислот предпочтительно находится в области от 2 до 90 мас.%, особенно предпочтительно от 10 до 70 мас.%, в пересчете на массу исходных веществ для получения смолы в реакционной смеси.

К подходящим насыщенным жирным кислотам среди прочих относятся каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, маргариновая кислота, арахиновая кислота, бегеновая кислота, лигноцериновая кислота, церотиновая кислота, пальмитоловая кислота и стеариновая кислота.

К предпочтительным ненасыщенным жирным кислотам среди прочих относятся ундециленовая кислота, пальмитолеиновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, эйкозеновая кислота, цетолеиновая кислота, эруковая кислота, нервоновая кислота, линолевая кислота, линоленовая кислота, арахидоновая кислота, тимнодоновая кислота, клупанодоновая кислота и/или цервоновая кислота.

Кроме того, вышепредставленные жирные кислоты также могут использоваться в форме их сложных эфиров, например, в форме триглицеридов.

Помимо этого, упомянутые выше алкидные смолы могут содержать другие компоненты. К таким относятся, например, одноосновные карбоновые кислоты, одноатомные спирты или соединения, которые приводят к включению в смолы эмульгирующих групп, такие как, например, полиэтиленоксиды. Кроме того, алкидные смолы могут содержать гидроксикарбоновые кислоты, такие как, например, 2-, 3-, 4-гидроксибензойные кислоты, оксиолеиновая кислота, дигидроксипропионовая кислота, дигидроксиянтарная кислота, дигидроксибензойная кислота, 2,2-диметилолуксусная кислота, 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота, а также 2,2-диметилолпентановая кислота.

Кроме того, могут также использоваться модифицированные алкидные смолы, которые модифицированы смолами, в частности, канифолью, полимерами стирола, акриловыми полимерами, эпоксидами, уретанами, полиамидами и/или силиконами. Эти модификации среди прочего представлены в цитируемой выше патентной литературе, а также в информации на компакт-диске Ullmann's Encyclopedia of Industrial Chemistry 5. Auflage. С помощью этих усовершенствований изобретения могут изменяться, в частности, подсушивание, прочность сцепления, устойчивость к внешним атмосферным воздействиям, предельный срок хранения, устойчивость к действию химических веществ, полное отверждение, устойчивость к растеканию для мокрых пленок, а также устойчивость к истиранию.

Например, предпочтительно могут использоваться алкидные смолы, которые модифицированы полимерами, получаемыми при радикальной полимеризации. Смолы такого типа известны, среди прочего, из публикаций патентов США US 5538760, US 6369135, а также из немецкой заявки на патент DE-A-19957161.

Согласно публикациям патентов США US 5538760 и US 6369135 модифицированные алкидные смолы среди прочего могут быть получены путем того, что смесь мономеров подвергают полимеризации в присутствии алкидной смолы. Массовое соотношение смеси мономеров и алкидной смолы при этом предпочтительно находится в интервале от 100:1 до 1:4, предпочтительно от 5:1 до 1:1.

Среди прочих особенно целесообразными являются модифицированные акрилатами алкидные смолы, описываемые в немецкой заявке на патент DE-A-19957161. Эти алкидные смолы, наряду с основной алкидной составляющей, содержат группы, которые получаются при полимеризации (мет)акрилатов.

Эти модифицированные акрилатами алкидные смолы могут быть получены благодаря тому, что в присутствии, по меньшей мере, одного смешивающегося с водой диола

(1) диспергируют в воде по меньшей мере одну алкидную смолу, которая. в пересчете на ее общую массу, содержит от 0,1 до 10 мас.% аллилоксигрупп, находящихся в боковой цепи и/или являющихся концевыми, благодаря чему получается дисперсия 1,

(2) подвергают привитой сополимеризации в дисперсии 1 смесь из метакриловой кислоты и по меньшей мере одного дополнительного олефинового ненасыщенного мономера, не содержащего карбоксильных групп, благодаря чему получается дисперсия 2, а также

(3) один или n раз

(3.1) по меньшей мере один олефиновый ненасыщенный мономер, не содержащий карбоксильных групп, и/или

(3.2) по меньшей мере, одну смесь из по меньшей мере одного олефинового ненасыщенного мономера, содержащего карбоксильные группы, и по меньшей мере одного олефинового ненасыщенного мономера, не содержащего карбоксильных групп, подвергают привитой сополимеризации в дисперсии 2 или дисперсии от 2 до n-1, получающейся на соответствующих указанных выше стадиях процесса (2) или от (2) до (n-1), с условием, что на стадии процесса (3) или его повторениях от (3) до (n) внедряются кислотные группы в количестве, которое в общей сложности соответствует самое большее 90 мол.% от количества кислотных групп, внедренных на стадии процесса (2).

Упомянутые выше аллилоксигруппы, находящиеся в боковой цепи и/или являющиеся концевыми, могут содержаться в алкидной смоле в количестве, в каждом из случаев в пересчете на алкидную смолу, от 0,1 до 10, преимущественно от 0,2 до 9, предпочтительно от 0,3 до 8, особенно предпочтительно от 0,4 до 7, в высшей степени предпочтительно от 0,5 до 6 и, в частности, от 0,6 до 5 мас.%. Атом кислорода аллилоксигруппы может быть составной частью уретановой группы, сложноэфирной группы или фрагмента простого эфира, которые соединяют аллильный остаток с главной цепью алкидной смолы.

Примерами подходящих соединений для введения аллилоксигрупп, находящихся в боковой цепи и/или являющихся концевыми, являются аллиловый спирт, простой 2-гидроксиэтилаллиловый эфир, простой 3-гидроксипропилаллиловый эфир, простые триметилолпропанмоно- или -диаллиловые эфиры, простые глицеринмоно- или -диаллиловые эфиры, простые петаэритритмоно-, -ди- или -триаллиловые эфиры, простые маннитмоно-, -ди-, -три- или -тетрааллиловые эфиры, сложные аллиловые эфиры дигидроксипропионовой кислоты, дигидроксиянтарной кислоты, дигидроксибензойной кислоты, 2,2-диметилолуксусной кислоты, 2,2-диметилолпропионовой кислоты, 2,2-диметилолмасляной кислоты или 2,2-диментилолпентановой кислоты или аллилуретан, из которых предпочтительным является простой моноаллиловый эфир триметилопропана. Для модификации акрилатами дисперсия 1 на стадии (2) может подвергаться привитой сополимеризации с метакриловой кислотой и по меньшей мере одним дополнительным олефиновым ненасыщенным мономером. Дополнительные олефиновые ненасыщенные мономеры кроме олефиновых ненасыщенных двойных связей могут еще содержать реакционноспособные функциональные группы, за исключением карбоксильных групп, например, группы активные в отношении изоцианатов, карбаматов, N-метилол- или простой N-метилолэфирной групп или активные в отношении алкоксикарбониламиногрупп. При этом важно, чтобы эти реакционноспособные функциональные группы при данных условиях реакции и при последующем хранении дисперсий согласно изобретению не вступали в реакцию с карбоксильными группами метакриловой кислоты или с другими реакционноспособными функциональными группами, которые присутствуют при необходимости. Примером реакционноспособных функциональных групп, которые удовлетворяют этим требованиям, является гидроксильная группа. Эти мономеры являются известными, причем примеры представлены в немецком патенте DE 19957161. К таким принадлежат, прежде всего, сложные гидроксиалкиловые эфиры акриловой кислоты, метакриловой кислоты или других альфа, бета-ненасыщенных олефиновых карбоновых кислот, сложные эфиры акриловой кислоты, метакриловой кислоты, кротоновой кислоты или этакриловой кислоты, содержащие в алкильном остатке до 20 атомов углерода.

Кроме того, предпочтительным алкидными смолами являются те, которые могут быть получены согласно публикации патента США US 5096959. Эти алкидные смолы модифицированы циклоалифатическими поликарбоновыми кислотами, причем подходящими для модификации являются, в частности, циклогександикарбоновые кислоты и циклопентандикарбоновые кислоты.

Кроме того, могут использоваться алкидные смолы, которые модифицированы полиэтиленгликолем. В большом числе патентных публикаций описывается получение способных давать водные эмульсии алкидных смол путем модифицирования полиэтиленгликолем (ПЭГ). В большинстве способов непосредственно в алкидную смолу с помощью реакций переэтерификации или этерификации внедряют примерно от 10 до 30% ПЭГ (смотри, среди прочего, патенты США US 2634245; 2853459; 3133032; 3223659; 3379548; 3437615; 3437618; 10 3442835; 3457206; 3639315; немецкое открытое описание 14 95 032 или британские патенты номер 1038696, а также номер 1044821).

Предпочтительные алкидные смолы, которые модифицированы полиэтиленгликолем, среди прочего, известны из публикации немецкой заявки на патент DE-A-0029145. Согласно этому документу сначала может проводиться взаимодействие полиэтиленгликоля с карбоновой кислотой, содержащей эпоксидные группы. Полученный таким образом продукт реакции может затем использоваться в реакционной смеси для получения алкидной смолы. Предпочтительные полиэтиленгликоли для модификации алкидной смолы имеют среднечисленную молекулярную массу, например, от 500 до 5000 г/моль.

Особенно предпочтительно алкидные смолы, модифицированные полиэтиленгликолем, могут далее модифицироваться при помощи сополимеризатов, которые могут получаться путем полимеризации метакриловой кислоты, ненасыщенных жирных кислот, а также винильных и/или винилиденовых соединений.

Кроме того, целесообразными являются алкидные смолы, которые модифицированы уретановыми группами. Алкидные смолы такого типа, среди прочего, представлены в международной заявке WO 2006/092211 и европейской заявке на патент ЕР-А-1533342.

Согласно целесообразному усовершенствованию могут использоваться уретаналкидные смолы, описываемые в европейской заявке на патент ЕР-А-1533342, которые содержат структурные элементы, являющиеся производными от ненасыщенных жирных кислот А1, алифатических, или ароматических, или ароматическо-алифатических монокарбоновых кислот А2, которые не содержат олефиновых двойных связей, циклоалифатических дикарбоновых кислот A3 или их ангидридов, по меньшей мере трехатомных, предпочтительно по меньшей мере четырехатомных спиртов А4, а также ароматических или алифатических многофункциональных, прежде всего дифункциональных изоцианатов А5. Уретаналкидная смола предпочтительно получается в двухстадийной реакции, причем на первой стадии компоненты от А1 до А4 подвергают этерификации, при этом кислотное число в продукте первой стадии составляет предпочтительно максимально 10 мг/г, особенно предпочтительно 5 мг/г. На второй стадии продукт первой стадии, содержащий гидроксильные группы, взаимодействует с изоцианатом А5 с увеличением молекулы при добавлении небольшого количества (до 1% от массы продукта, полученного на первой стадии, предпочтительно до 0,5% его массы) третичного амина. Предпочтительные уретаналкидные смолы имеют индекс Штаудингера, измеренный в хлороформе при 23°С, по меньшей мере 9 см3/г, предпочтительно по меньшей мере 11 см3/г.

Предпочтительно могут использоваться уретаналкидные смолы, которые получаются при взаимодействии многоатомных спиртов А', модифицированных жирных кислот В', жирных кислот С' и многофункциональных изоцианатов D'. Модифицированные жирные кислоты В' могут быть получены взаимодействием ненасыщенных жирных кислот В1' с ненасыщенными карбоновыми кислотами В2'. Эти уретаналкиды, среди прочего, известны из международной заявки WO 2006/092211.

Предпочтительно модифицированные жирные кислоты В' обладают кислотным числом по меньшей мере 80 мг/г. Особенно предпочтительно возрастание кислотного числа за счет привитой полимеризации находится в области от 80 мг/г до 250 мг/г и в высшей степени предпочтительно в области от 100 мг/г до 150 мг/г, причем кислотное число может определяться согласно стандарту DIN EN ISO 2114. Йодное число жирных кислот С', используемых для получения уретаналкидных смол, составляет преимущественно по меньшей мере 80 г/100 г, а предпочтительно по меньшей мере 120 г/100 г. Для получения уретаналкидных смол, описываемых в международной заявке WO 2006/092211, как правило, сначала взаимодействуют компоненты А', В' и С', причем продукт конденсации предпочтительно обладает гидроксильной функциональностью по меньшей мере 1,9, особенно предпочтительно по меньшей мере 2. Кроме того, продукт конденсации может содержать группы, которые являются производными многоосновных карбоновых кислот, в частности, представленных выше ди- и трикарбоновых кислот. Этот продукт конденсации затем взаимодействует с многофункциональным изоцианатом. К предпочтительным многофункциональным изоцианатам относятся, среди прочих, 2,4- и 2,6-толуилендиизоцианаты, а также их технические смеси, бис-(4-изоцианатофенил)метан, изофорондиизоцианат, бис-(4-изоцианатоциклогексил)метан, а также 1,6-диизоцианатогексан, а также образованные из них изоцианураты, аллофанаты и биуреты.

Наряду с представленными выше классическими алкидными смолами, для получения которых, как правило, используются поликарбоновые кислоты, также могут использоваться другие смолы, такие как те, что уже были упомянуты выше. К таким, прежде всего, относятся уретановые смолы, которые могут быть получены при взаимодействии многоатомных спиртов с многофункциональными изоцианатами. Предпочтительные уретановые смолы известны, например, из европейской заявки на патент ЕР-А-1129147. Они могут получаться, например, при взаимодействии сложных эфиров амидодиолов с полиолами и многофункциональными изоцианатами. Сложные эфиры амидодиолов, которые следует использовать согласно европейской заявке на патент ЕР-А-1129147, могут быть получены при взаимодействии растительных масел с N,N-диалканоламинами.

Согласно предпочтительному аспекту данного изобретения алкидная смола может иметь йодное число, определяемое по стандарту DIN 53241, по меньшей мере 1 г йода/100 г, предпочтительно по меньшей мере 10 г йода/100 г, особенно предпочтительно по меньшей мере 15 г йода/100 г. Согласно отдельному аспекту данного изобретения йодное число алкидной смолы может находиться в области от 2 до 100 г йода на 100 г алкидной смолы, особенно предпочтительно от 15 до 50 г йода на 100 г алкидной смолы. Йодное число может быть определено для дисперсии, при этом его величина относится к содержанию твердого вещества.

Целесообразно, когда алкидная смола может иметь кислотное число в области от 0,1 до 100 мг КОН/г, предпочтительно от 1 до 40 мг КОН/г и наиболее предпочтительно в области от 2 до 10 мг КОН/г. Кислотное число может быть определено для дисперсии согласно стандарту DIN EN ISO 2114, при этом его величина относится к содержанию твердого вещества.

Гидроксильное число алкидной смолы предпочтительно может находиться в интервале от 0 до 400 мг КОН/г, особенно предпочтительно от 1 до 200 мг КОН/г и наиболее предпочтительно в интервале от 3 до 150 мг КОН/г. Гидроксильное число может определяться для дисперсии согласно стандарту ASTM E222, при этом его величина относится к содержанию твердого вещества.

Получение алкидных смол известно уже долгое время и осуществляется при помощи конденсации вышеупомянутых спиртов и кислот, причем модификация может осуществляться как в процессе этой конденсации, так и по окончании этой конденсации. В связи с этим ссылаются, в частности, на цитируемую выше литературу.

Кроме того, водные дисперсии согласно изобретению содержат по меньшей мере один полимеризат по крайней мере с одним (мет)акрилатным сегментом, который включает от 1 до 30 мас.% структурных единиц, которые являются производными (мет)акрилатов, содержащими в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода, от 0,1 до 10 мас.% структурных единиц, которые являются производными мономеров, содержащих кислотные группы, а также от 50 до 98,9 мас.% структурных единиц, которые являются производными (мет)акрилатов, имеющих от 1 до 6 атомов углерода в алкильном остатке, в пересчете на массу (мет)акрилатного сегмента.

Термин «полимеризат по меньшей мере с одним (мет)акрилатным сегментом» означает, что дисперсия содержит частицы, которые были получены при полимеризации смеси мономеров, которые включали по меньшей мере один (мет)акрилат, причем эта полимеризация может проводиться в одну стадию или в несколько этапов. При этом полимеризат может содержать один или несколько полимеров, которые могут быть разделены, например, при помощи соответствующего растворителя. Термин «сегмент» означает, что полимеризат включает по меньшей мере один отрезок с повторяющимися (мет)акрилатными структурными единицами. При этом полимеризат может состоять из одного сегмента, построенного таким образом, или содержать другие сегменты. Массовая доля (мет)акрилатного сегмента, в пересчете на массу полимеризата, предпочтительно составляет по меньшей мере 10 мас.%, особенно предпочтительно по меньшей мере 20 мас.%. Полимеризат предпочтительно содержит по меньшей мере 40 мас.%, особенно предпочтительно по меньшей мере 60 мас.% и в высшей степени предпочтительно по меньшей мере 90 мас.% (мет)акрилата.

(Мет)акрилатный сегмент полимеризата, который следует использовать согласно изобретению, содержит от 1 до 30 мас.%, предпочтительно от 5 до 25 мас.% и особенно предпочтительно от 10 до 20 мас.% структурных единиц, которые являются производными (мет)акрилатов, имеющих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода, в пересчете на общую массу (мет)акрилатного сегмента. Предпочтительно полимеризат может быть получен путем радикальной полимеризации. Соответственно этому массовая доля структурных единиц получается из массовых долей соответствующих мономеров, использованных для получения (мет)акрилатного сегмента.

Выражение «(мет)акрилаты» включает метакрилаты и акрилаты, а также смеси из них обоих. (Мет)акрилаты, которые содержат в алкильном остатке, по меньшей мере, одну двойную связь и от 8 до 40 атомов углерода, представляют собой сложные эфиры (мет)акриловой кислоты, в которых спиртовой остаток содержит, по меньшей мере, одну двойную связь и от 8 до 40 атомов углерода. Алкильный или соответственно спиртовой остаток предпочтительно может содержать от 10 до 30, а особенно предпочтительно от 12 до 20 атомов углерода, причем этот остаток может содержать гетероатомы, в частности, атомы кислорода, азота или серы. Спиртовой остаток может содержать одну, две. три или более двойных связей. Условия проведения полимеризации, при которых получают данный эмульсионный полимер, предпочтительно выбирают таким образом, что при полимеризации сохраняется максимально возможная доля двойных связей спиртового остатка. Это может осуществляться, например, при помощи пространственного экранирования двойных связей, содержащихся в спиртовом остатке.

Йодное число (мет)акрилата, который следует использовать для получения эмульсионного полимера, содержащего в спиртовом остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода, предпочтительно составляет, по меньшей мере, 40, особенно предпочтительно, по меньшей мере, 80 и наиболее предпочтительно, по меньшей мере, 140 г йода/100 г (мет)акрилата.

(Мет)акрилаты такого типа, как правило, соответствуют формуле (I),

в которой остаток R представляет собой атом водорода или метил, a R1 обозначает линейный или разветвленный остаток, содержащий от 8 до 40 атомов углерода, который содержит, по меньшей мере, одну двойную связь.

(Мет)акрилаты, которые содержат, по меньшей мере, одну двойную связь и от 8 до 40 атомов углерода, могут быть получены, например, этерификацией (мет)акриловой кислоты, превращением (мет)акрилоилгалогенидов или переэтерификацией (мет)акрилатов под действием спиртов, которые содержат, по меньшей мере, одну двойную связь и от 8 до 40 атомов углерода. Эти реакции представлены, например, в информации на компакт-диске Ullmann's Encyclopedia of Industrial Chemistry 5. Auflage или в публикации F.-B. Chen, G. Bufkin, «Crosslinkable Emulsion Polymers by Autooxidation I», Journal of Applied Polymer Science, Vol.30, 4571-4582 (1985).

К подходящим для этой цели спиртам, среди прочих, относятся октенол, ноненол, деценол, ундеценол, додеценол, тридеценол, тетрадеценол, пентадеценол, гексадеценол, гептадеценол, октадеценол, нонадеценол, эйкозенол, докозенол, октандиенол, нонандиенол, декандиенол, ундекандиенол, додекандиенол, тридекандиенол, тетрадекандиенол, пентадекандиенол, гексадекандиенол, гептадекандиенол, октадекандиенол, октадекантриенол, нонадекандиенол, эйкозандиенол и/или докозандиенол. Эти так называемые спирты жирного ряда отчасти являются коммерчески доступными или могут быть получены из жирных кислот, причем это превращение представлено, например, в публикации F.-B. Chen, G. Bufkin, Journal of Applied Polymer Science, Vol.30, 4571-4582 (1985).

К предпочтительным (мет)акрилатам, которые могут быть получены по таком способу, относятся, прежде всего, октадекандиенил(мет)акрилат, октадекантриенил(мет)акрилат, гексадеценил(мет)акрилат, октадеценил(мет)акрилат, а также гексадекандиенил(мет)акрилат.

Кроме того, (мет)акрилаты, которые содержат в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода, также могут быть получены при взаимодействии ненасыщенных жирных кислот с (мет)акрилатами, которые в спиртовом остатке содержат реакционноспособные группы. К реакционноспособным группам относятся, в частности, гидроксильные группы, а также эпоксидные группы. Соответственно, в качестве исходных веществ для получения выше представленных (мет)акрилатов могут использоваться, например, гидроксиалкил(мет)акрилаты, такие как 3-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 2,5-диметил-1,6-гександиол(мет)акрилат, 1,10-декандиол(мет)акрилат; или (мет)акрилаты, содержащие эпоксидные группы, например, глицидил(мет)акрилат.

Подходящие жирные кислоты для взаимодействия с вышеперечисленными (мет)акрилатами являются широко доступными коммерческими продуктами и получаются из природного сырья. Среди прочих, к таким относятся ундециленовая кислота, пальмитолеиновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, эйкозеновая кислота, цетолеиновая кислота, эруковая кислота, нервоновая кислота, линолевая кислота, линоленовая кислота, арахидоновая кислота, тимнодоновая кислота, клупанодоновая кислота и/или цервоновая кислота.

К предпочтительным (мет)акрилатам, которые могут быть получены таким способом, относятся, в частности, сложный (мет)акрилоилокси-2-гидроксипропиловый эфир линолевой кислоты, сложный (мет)акрилоилокси-2-гидроксипропиловый эфир линоленовой кислоты, а также сложный (мет)акрилоилокси-2-гидроксипропиловый эфир олеиновой кислоты.

Взаимодействие ненасыщенных жирных кислот с (мет)акрилатами, которые содержат в спиртовом остатке реакционноспособные группы, является известным и представлено, например, в немецких заявках на патенты DE-A-4105134, DE-A-2513516, DE-A-2638544, а также патенте США US 5750751.

Указанные выше (мет)акрилаты, содержащие по меньшей мере одну двойную связь, могут использоваться по отдельности или в виде смеси из двух или более (мет)акрилатов.

Неожиданные преимущества демонстрируют, в частности, полимеризаты, которые включают большую долю структурных единиц, являющихся производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира линолевой кислоты. Благодаря этому могут получаться, в частности, покрытия, относительно устойчивые к возникновению царапин и воздействию растворителей, причем средства для получения покрытий могут обрабатываться особенно просто и имеют неожиданно высокую стабильность при хранении.

Эти преимущества, в частности, могут достигаться в случае (мет)акрилатных сегментов, которые включают по меньшей мере 20 мас.%, предпочтительно по меньшей мере 40 мас.% и наиболее предпочтительно по меньшей мере 50 мас.% структурных единиц, которые являются производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира линолевой кислоты, в пересчете на массу структурных единиц, которые являются производными (мет)акрилатов, содержащих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода. Предпочтительно (мет)акрилатный сегмент содержит от 45 до 80 мас.%, особенно предпочтительно от 55 до 70 мас.% структурных единиц, которые являются производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира линолевой кислоты, в пересчете на массу структурных единиц, которые являются производными (мет)акрилатов, содержащих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода.

Согласно другому аспекту данного изобретения предпочтительными являются полимеризаты, которые включают по меньшей мере 5, предпочтительно по меньшей мере 10 мас.% и особенно предпочтительно по меньшей мере 15 мас.% структурных единиц, которые являются производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира олеиновой кислоты, в пересчете на массу структурных единиц, которые являются производными (мет)акрилатов, содержащих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода. Предпочтительно такой полимеризат содержит от 15 до 45 мас.%, особенно предпочтительно от 20 до 35 мас.% структурных единиц, которые являются производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира олеиновой кислоты, в пересчете на массу структурных единиц, которые являются производными (мет)акрилатов, содержащих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода.

Кроме того, особенные улучшения могут достигаться благодаря тому, что массовое соотношение структурных единиц, которые являются производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира линолевой кислоты, и структурных единиц, которые являются производными сложного (мет)акрилоилокси-2-гидроксипропилового эфира олеиновой кислоты, больше или равно 1, причем это массовое соотношение предпочтительно лежит в области от 8:1 до 1:1, особенно предпочтительно от 5:1 до 3:2.

Кроме того, (мет)акрилатный сегмент полимеризата согласно изобретению содержит от 0,1 до 10 мас.%, предпочтительно от 0,5 до 8 мас.% и особенно предпочтительно от 1 до 5 мас.% структурных единиц, которые являются производными мономеров, содержащих кислотные группы, в пересчете на общую массу (мет)акрилатного сегмента.

Мономеры, содержащие кислотные группы, представляют собой соединения, которые предпочтительно могут вступать в реакцию радикальной сополимеризации с вышеупомянутыми (мет)акрилатами. Предпочтительно мономеры, содержащие кислотные группы, имеют от 2 до 7 атомов углерода, а также концевую двойную связь. К таким принадлежат, например, мономеры с кислотной сульфогруппой, как, например, винилсульфоновая кислота; мономеры с фосфоновой кислотной группой, как, например, винилфосфоновая кислота, а также ненасыщенные карбоновые кислоты, такие как, например, метакриловая кислота, акриловая кислота, фумаровая кислота и малеиновая кислота. Особенно предпочтительными являются метакриловая кислота и акриловая кислота. Мономеры, содержащие кислотные группы, могут использоваться по отдельности или в виде смеси из двух, трех или более мономеров, содержащих кислотные группы.

Кроме того, (мет)акрилатный сегмент применяемого полимеризата согласно изобретению содержит от 50 до 98,9 мас.%, предпочтительно от 60 до 95 мас.% и особенно предпочтительно от 70 до 90 мас.% структурных единиц, которые являются производными (мет)акрилатов с числом атомов углерода в алкильном остатке от 1 до 6, в пересчете на общую массу (мет)акрилатного сегмента.

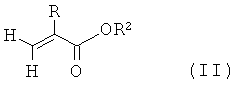

(Мет)акрилаты такого типа, как правило, соответствуют формуле (II),

в которой остаток R представляет собой атом водорода или метил, a R2 обозначает линейный или разветвленный остаток, содержащий от 1 до 6, предпочтительно от 1 до 4 атомов углерода.

К таким относятся, прежде всего, (мет)акрилаты, которые являются производными насыщенных спиртов, такие как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, третбутил(мет)акрилат, а также пентил(мет)акрилат, гексил(мет)акрилат;

циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат, циклогексил(мет)акрилат; а также

(мет)акрилаты, которые являются производными ненасыщенных спиртов, такие как 2-пропинил(мет)акрилат, аллил(мет)акрилат и винил(мет)акрилат.

Особенно предпочтительно используются смеси, которые включают метакрилаты и акрилаты. Так, в частности, могут применяться смеси метилметакрилата и акрилатов с числом атомов углерода от 2 до 6, таких как этилакрилат, бутилакрилат и гексилакрилат.

Наряду с вышеприведенными структурными единицами (мет)акрилатный сегмент эмульсионного полимера согласно изобретению может содержать структурные единицы, которые являются производными сомономеров. Эти сомономеры отличаются от выше представленных структурных единиц эмульсионного полимера, однако могут сополимеризоваться с представленными выше мономерами.

К таким относятся, например, (мет)акрилаты, содержащие по меньшей мере 7 атомов углерода в алкильном остатке, которые являются производными насыщенных спиртов, такие как, например, 2-этилгексил(мет)акрилат, гептил(мет)акрилат, 2-третбутилгептил(мет)акрилат, октил(мет)акрилат, 3-изопропилгептил(мет)акрилат, нонил(мет)акрилат, децил(мет)акрилат, ундецил(мет)акрилат, 5-метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, тридецил(мет)акрилат, 5-метилтридецил(мет)акрилат, тетрадецил(мет)акрилат, пентадецил(мет)акрилат, гексадецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, гептадецил(мет)акрилат, 5-изопропилгептадецил(мет)акрилат, 4-третбутилоктадецил(мет)акрилат, 5-этилоктадецил(мет)акрилат, 3-изопропилоктадецил(мет)акрилат, октадецил(мет)акрилат, нонадецил(мет)акрилат, эйкозил(мет)акрилат, цетилэйкозил(мет)акрилат, стеарилэйкозил(мет)акрилат, докозил(мет)акрилат и/или эйкозилтетратриаконтил(мет)акрилат; циклоалкил(мет)акрилаты, такие как 3-винилциклогексил(мет)акрилат, борнил(мет)акрилат, циклоалкил(мет)акрилаты, такие как 2,4,5-тритретбутил-3-винилциклогексил(мет)акрилат, 2,4,5-тетратретбутил-3-винилциклогексил(мет)акрилат, 2,3,4,5-тетратретбутилциклогексил(мет)акрилат; нитрилы (мет)акриловой кислоты и другие азотсодержащие (мет)акрилаты, такие как N-(метакрилоилоксиэтил)диизобутилкетимин, N-(метакрилоилоксиэтил)дигексадецилкетимин, метакрилоиламидоацетонитрил, 2-метакрилоилоксиэтилметилцианамид, цианометилметакрилат; арил(мет)акрилаты, такие как бензил(мет)акрилат или фенил(мет)акрилат, причем арильные остатки в каждом из случаев могут быть незамещенными или содержать до четырех заместителей; (мет)акрилаты, которые содержат две или более (мет)акрильные группы, гликольди(мет)акрилаты, такие как этиленгликольди(мет)акрилат, диэтилгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат, тетра- и полиэтиленгликольди(мет)акрилаты, 1,3-бутандиол(мет)акрилат, 1,4-бутандиол(мет)акрилат, 1,6-гександиолди(мет)акрилат, глицеринди(мет)акрилат; ди(мет)акрилаты из этоксилированного бисфенола А; (мет)акрилаты с тремя или более двойными связями, такие как, например, глицеринтри(мет)акрилат, триметилолпропантри(мет)акрилат, пентаэритриттетра(мет)акрилат и дипентаэритритпента(мет)акрилат;

винилгалогениды, такие как, например, винилхлорид, винилфторид, винилиденхлорид и винилиденфторид; гетероциклические (мет)акрилаты, такие как 2-(1-имидазолил)этил(мет)акрилат, 2-(4-морфолинил)этил(мет)акрилат и 1-(2-метакрилоилоксиэтил)-2-пирролидон;

сложные виниловые эфиры, такие как винилацетат;

стирол, замещенные стиролы с одним алкильным заместителем в боковой цепи, такие как, например, α-метилстирол и β-этилстирол, замещенные стиролы с алкильным заместителем в кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, такие как, например, монохлор-стиролы, дихлорстиролы, трибромстиролы и тетраброметиролы;

гетероциклические винильные соединения, такие как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы;

виниловые и изопрениловые простые эфиры;

производные малеиновой кислоты, такие как, например, ангидрид малеиновой кислоты, сложный эфир малеиновой кислоты, например, сложный диметиловый эфир малеиновой кислоты, ангидрид метилмалеиновой кислоты, малеинимид, метилмалеинимид; а также производные фумаровой кислоты, такие как сложный диметиловый эфир фумаровой кислоты.

Доля структурных единиц, которые являются производными сомономеров, может варьироваться в зависимости от области использования и профиля свойств полимера. Как правило, эта доля может находиться в области от 0 до 45 мас.%, предпочтительно от 2 до 30 мас.% и особенно предпочтительно от 3 до 10 мас.%, в пересчете на общую массу (мет)акрилатного сегмента.

Устойчивость покрытий к внешним атмосферным воздействиям может быть улучшена, например, за счет снижения доли мономеров стирола в средстве для создания покрытий или соответственно в эмульсионном полимере, таким образом, что особенно устойчивые к УФ-излучению покрытия могут получаться из средства для создания покрытий, не содержащего стиролы. Согласно отдельной модификации данного изобретения полимеризат, содержащий по меньшей мере один (мет)акрилатный сегмент, включает самое большее 30 мас.%, особенно предпочтительно самое большее 15 мас.% структурных единиц, которые являются производными стирола, замещенных стиролов с алкильным заместителем в боковой цепи, замещенных стиролов с алкильным заместителем в кольце и/или галогенированных стиролов, в пересчете на общую массу (мет)акрилатного сегмента.

Покрытия, особенно устойчивые к появлению царапин и действию растворителей, могут быть получены, в частности, благодаря тому, что полимеризат, содержащий по меньшей мере один (мет)акрилатный сегмент, включает самое большее 10 мас.% структурных единиц, которые являются производными (мет)акрилатов, получающихся при взаимодействии насыщенных жирных кислот по меньшей мере с одним (мет)акрилатом, который содержит в спиртовом остатке реакционноспособные группы, в пересчете на общую массу (мет)акрилатного сегмента. Неожиданные улучшения эти покрытия демонстрируют, прежде всего, в случае эмульсионных полимеров, которые включают предпочтительно от 0,05 до 5, особенно предпочтительно от 0,1 до 3 мас.% структурных единиц, которые являются производными (мет)акрилатов, которые получаются при взаимодействии насыщенных жирных кислот по меньшей мере с одним (мет)акрилатом, содержащим в спиртовом остатке реакционноспособные группы, в пересчете на общую массу (мет)акрилатного сегмента. При этом в качестве (мет)акрилата с реакционноспособной группой в спиртовом остатке предпочтительно может использоваться глицидил(мет)акрилат. Насыщенные жирные кислоты, которые могут взаимодействовать с (мет)акрилатом, содержащим по меньшей мере одну реакционноспособную группу в спиртовом остатке, предпочтительно глицидил(мет)акрилатом, содержат предпочтительно от 10 до 26, особенно предпочтительно от 12 до 22 атомов углерода. К насыщенным жирным кислотам с числом атомов углерода от 10 до 26 относятся, в частности, каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, маргариновая кислота, арахиновая кислота, бегеновая кислота, лигноцериновая кислота, церотиновая кислота, пальмитоловая кислота и стеариновая кислота.

Предпочтительно полимеризат, содержащий по меньшей мере один (мет)акрилатный сегмент, может содержать составляющую от 2 до 60 мас.%, особенно предпочтительно от 10 до 50 мас.% и наиболее предпочтительно от 20 до 40 мас.%, в пересчете на массу полимеризата, содержащего по меньшей мере один (мет)акрилатный сегмент, часть, которая растворима в тетрагидрофуране (ТГФ) при 20°С. Для определения растворимой части образец полимеризата, содержащего по меньшей мере один (мет)акрилатный сегмент, высушенный в отсутствие кислорода, при 20°С на 4 часа помещают в 200-кратное количество растворителя, исходя из массы образца. Для обеспечения отсутствия кислорода образец может быть высушен, например, в атмосфере азота или в вакууме. Затем раствор отделяется от нерастворившейся части, например, при помощи фильтрования. После упаривания растворителя определяется масса твердого остатка. Например, образец высушенного в вакууме эмульсионного полимера массой 0,5 г может быть выдержан в 150 мл ТГФ в течение 4 часов.

Согласно предпочтительной модификации данного изобретения полимеризат, содержащий по меньшей мере один (мет)акрилатный сегмент, может обладать набуханием в тетрагидрофуране (ТГФ) при 20°С по меньшей мере в 1000%, особенно предпочтительно по меньшей мере в 1400% и наиболее предпочтительно по меньшей мере в 1600%. Значение верхней границы не является критическим, при этом набухание предпочтительно составляет не более 5000%, особенно предпочтительно не более 3000% и в высшей степени предпочтительно не более 2500%. Для определения набухания образец полимеризата, содержащий по меньшей мере один (мет)акрилатный сегмент, высушенный в отсутствие кислорода, при 20°С на 4 часа помещают в 200-кратное количество ТГФ. При этом происходит набухание образца. Образец, подвергнутый набуханию таким образом, отделяют от оставшегося свободного растворителя. Затем из образца удаляют растворитель. Например, большая часть растворителя может выпариваться при комнатной температуре (20°С). Остатки растворителя могут удаляться в сушильном шкафу (140°С), причем, как правило, это удается сделать в течение 1 часа. Из массы растворителя, поглощенного образцом, и массы сухого образца получается величина набухания. Помимо этого, при помощи разницы массы образца перед экспериментом с набуханием и массы высушенной пробы после проведения эксперимента с набуханием определяется растворимая доля эмульсионного полимера.

Радиус частиц полимеризата, содержащего по меньшей мере один (мет)акрилатный сегмент, может находиться в широких пределах. Так могут использоваться полимеризаты, в частности, с радиусом частиц в области от 10 до 500 нм, предпочтительно от 10 до 100 нм, особенно предпочтительно от 20 до 60 нм. Прежде всего, радиус частиц менее 50 нм может быть благоприятным для образования пленок и свойств покрытий.

Согласно отдельному аспекту данного изобретения полимеризат, содержащий по меньшей мере один (мет)акрилатный сегмент, может иметь радиус частиц по меньшей мере 50 нм. Предпочтительно радиус частиц находится в области от 60 до 500 нм, особенно предпочтительно от 70 до 150 нм и в высшей степени предпочтительно от 75 до 100 нм. Радиус частиц может определяться с помощью метода ФКС (фотонной корреляционной спектроскопии), причем приведенные данные относятся к величине d50 (50% частиц имеют меньший размер, 50% имеют больший). Для этой цели может быть использован, например, анализатор размера субмикронных частиц фирмы Beckman Coulter - N5 Submicron Particle Size Analyzer. При использовании полимеризатов с приведенными выше размерами частиц может быть неожиданно улучшена стабильность дисперсий при хранении.

Температура перехода в стекловидное состояние для (мет)акрилатного сегмента предпочтительно находится в области от -30°С до 70°С, особенно предпочтительно в области от -20 до 40°С и в высшей степени предпочтительно в области от 0 до 25°С. На температуру перехода в стекловидное состояние может влиять вид и доля мономеров, применяемых для получения (мет)акрилатного сегмента. При этом температура перехода полимеризата в стекловидное состояние Tg может быть определена по известному способу, методом дифференциальной сканирующей калориметрии (ДСК). Кроме того, температура перехода в стекловидное состояние также может быть предварительно приближенно определена при помощи уравнения Фокса. Согласно Фоксу Fox T.G., Bull. Am. Physics Soc. 1, 3, страница 123 (1956) справедливо следующее соотношение:

в котором xn представляет собой массовое соотношение (мас.%/100) для мономера n, а Tgn обозначает температуру перехода в стекловидное состояние для гомополимера из мономера n, измеренную в градусах Кельвина. Другие полезные указания специалист может почерпнуть из издания Polymer Handbook 2nd Edition, J. Wiley & Sons, New York (1975), где приведены величины Tg для наиболее распространенных гомополимеризатов.

Принцип построения полимеризата не является критическим для многих областей применения и свойств. Соответственно, полимеризат может включать статистические сополимеры, градиентные сополимеры, блок-сополимеры и/или привитые сополимеры. Блок-сополимеры или, соответственно, градиентные сополимеры можно получать, например, благодаря тому, что в процессе роста цепи непрерывно изменяют состав мономерной композиции. Согласно предпочтительному аспекту данного изобретения полимеризат содержит статистический сополимер, для которого состав мономерной композиции в процессе полимеризации в основном является постоянным. Однако поскольку мономеры могут иметь различающиеся параметры сополимеризации, то точный состав может колебаться на протяжении полимерной цепи полимеризата.

Полимеризат может представлять собой гомогенный полимер, который, например, образует в водной дисперсии частицы с сохраняющимся постоянным составом. В этом случае полимеризат может состоять из одного или нескольких (мет)акрилатных сегментов, которые включают от 1 до 30 мас.% структурных единиц, которые являются производными (мет)акрилатов, содержащих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода, от 0,1 до 10 мас.% структурных единиц, которые являются производными от мономеров, содержащих кислотные группы, а также от 50 до 98,9 мас.% структурных единиц, которые являются производными от (мет)акрилатов, имеющих от 1 до 6 атомов углерода в алкильном остатке, в пересчете на массу (мет)акрилатного сегмента.

Согласно другому варианту исполнения изобретения полимеризат может представлять собой полимер типа «ядро-оболочка», который может содержать одну, две, три или более оболочек. При этом (мет)акрилатный сегмент предпочтительно образует самую внешнюю из оболочек полимера типа «ядро-оболочка». Оболочка может быть связана с ядром или внутренними оболочками при помощи ковалентных связей. Кроме того, оболочка также может полимеризоваться на ядре или внутренней оболочке. В этом варианте исполнения изобретения полимеры самой внешней оболочки могут многократно отделяться от ядра и быть изолированы при помощи подходящего растворителя.

Предпочтительно массовое соотношение (мет)акрилатного сегмента и ядра лежит в области от 2:1 до 1:6, особенно предпочтительно от 1:1 до 1:3.

Ядро предпочтительно может быть образовано из полимеров, которые включают от 50 до 100 мас.%, предпочтительно от 60 до 90 мас.% структурных единиц, являющихся производными (мет)акрилатов. При этом предпочтительными являются сложные эфиры (мет)акриловой кислоты, у которых спиртовые остатки содержат предпочтительно от 1 до 30 атомов углерода, особенно предпочтительно от 1 до 20 атомов углерода и наиболее предпочтительно от 1 до 10 атомов углерода. К таким относятся, в частности, (мет)акрилаты, которые являются производными насыщенных спиртов, такие как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, третбутил(мет)акрилат, а также пентил(мет)акрилат, гексил(мет)акрилат.

Согласно отдельному усовершенствованию данного изобретения для получения ядра может использоваться смесь, которая включает метакрилаты и акрилаты. Так, могут применяться, в частности, смеси метилметакрилата и акрилатов с числом атомов углерода в алкильном остатке от 2 до 6, таких как этилакрилат, бутилакрилат и гексилакрилат.

Кроме того, полимеры ядра могут включать представленные выше сомономеры. Согласно предпочтительной модификации изобретения ядро может быть полимерно сшитым. Эта полимерная сшивка может быть достигнута путем применения мономеров с двумя, тремя или более двойными связями, способными к радикальной полимеризации.

Самая внешняя оболочка полимера типа «ядро-оболочка» предпочтительно может включать от 15 до 28 мас.% структурных единиц, которые являются производными (мет)акрилатов, которые в алкильном остатке содержат по меньшей мере одну двойную связь и от 8 до 40 атомов углерода.

Согласно отдельному аспекту изобретения ядро предпочтительно может иметь температуру перехода в стекловидное состояние в области от -30°С до 200°С, особенно предпочтительно в области от -20 до 150°С. Оболочка, которая предпочтительно образована (мет)акрилатным сегментом полимеризата, предпочтительно может иметь температуру перехода в стекловидное состояние в области от -30°С до 70°С, особенно предпочтительно в области от -20 до 40°С и в высшей степени предпочтительно в области от 0 до 25°С. Согласно отдельному аспекту данного изобретения температура перехода в стекловидное состояние ядра может быть больше, чем температура перехода в стекловидное состояние оболочки. Целесообразно, если температура перехода в стекловидное состояние ядра лежит по меньшей мере на 10°С, предпочтительно по меньшей мере на 20°С выше температуры перехода в стекловидное состояние оболочки.

Йодное число для полимеризата, который следует применять согласно изобретению, измеренное согласно стандарту DIN 53241-1, предпочтительно находится в области от 1 до 150 г йода на 100 г полимеризата, особенно предпочтительно в области от 2 до 100 г йода на 100 г полимеризата и наиболее предпочтительно от 5 до 40 г йода на 100 г полимеризата. Йодное число может быть измерено, в частности, для дисперсии согласно изобретению.

Целесообразно, если полимеризат, содержащий по меньшей мере один (мет)акрилатный сегмент может иметь кислотное число в области от 0,1 до 40 мг КОН/г, предпочтительно от 1 до 20 мг КОН/г и наиболее предпочтительно в области от 2 до 10 мг КОН/г. Кислотное число может быть определено согласно стандарту DIN EN ISO 2114 для дисперсии.

Гидроксильное число для полимеризата, который следует применять согласно изобретению, предпочтительно может находиться в интервале от 0 до 200 мг КОН/г, особенно предпочтительно от 1 до 100 мг КОН/г и наиболее предпочтительно в интервале от 3 до 50 мг КОН/г. Гидроксильное число может определяться для дисперсии согласно стандарту ASTM E222.

Представленные выше полимеризаты на основе (мет)акрилатов, могут быть получены по известным способам, например, с помощью полимеризации в растворе, в массе или эмульсионной полимеризацией, при этом предпочтительно получение осуществляется посредством эмульсионной полимеризации, причем эти способы, среди прочего, представлены в издании Ullmann's Encyclopedia of Industrial Chemistry, Fifth Edition.

Для получения полимеризата по способу эмульсионной полимеризации, как правило, готовится водная фаза, которая помимо воды может содержать обычные добавки, в частности, эмульгаторы и защитные коллоиды для стабилизирования эмульсии.

К этой водной фазе затем добавляют мономеры и подвергают их полимеризации в водной фазе. При этом при получении гомогенных частиц полимера смесь мономеров может добавляться в течение промежутка времени в непрерывном режиме или порциями.

Диспергирование фазы, содержащей мономер, в водной фазе может осуществляться с использованием известных средств. К таким относятся, в частности, механические способы, а также использование ультразвука.

Смесь мономеров для получения эмульсионного полимеризата согласно изобретению предпочтительно включает

от 1 до 30 мас.% (мет)акрилатов, содержащих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода,

от 0,1 до 10 мас.% мономеров, содержащих кислотные группы, а также

от 50 до 98,9 мас.% метакрилатов, имеющих в алкильном остатке от 1 до 6 атомов углерода.

Особенно предпочтительно смесь мономеров содержит от 1 до 5 мас.% мономеров, содержащих кислотные группы.

При получении гомогенных эмульсионных полимеризатов предпочтительно может использоваться смесь мономеров, которая содержит от 10 до 20 мас.% (мет)акрилатов, имеющих в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода.

При получении полимеров типа «ядро-оболочка» композиция смеси мономеров может изменяться периодически, причем перед изменением состава композиции полимеризация предпочтительно осуществляется до достижения степени превращения, по меньшей мере, 80 мас.%, особенно предпочтительно, по меньшей мере. 95 мас.% в каждом случае в пересчете на общую массу используемой мономерной смеси. В данном случае полимер типа «ядро-оболочка» представляет собой полимеризат, который был получен путем эмульсионной полимеризации, проводимой в две или несколько ступеней, без обнаружения строения типа «ядро-оболочка», например, с помощью метода электронной микроскопии. Отслеживание прохождения реакции полимеризации на каждом этапе может проводиться известными методами, например, гравиметрически или с помощью газовой хроматографии.

Смесь мономеров для получения ядра предпочтительно включает от 50 до 100 мас.% (мет)акрилата, причем особенно предпочтительно используется смесь из акрилатов и метакрилатов. После получения ядер на их поверхности предпочтительно проводится привитая сополимеризация или полимеризация смеси мономеров, которая включает от 15 до 28 мас.% (мет)акрилата, содержащего в алкильном остатке по меньшей мере одну двойную связь и от 8 до 40 атомов углерода.

Эмульсионная полимеризация проводится при температуре предпочтительно в области от 0 до 120°С, особенно предпочтительно в области от 30 до 100°С. При этом наиболее благоприятными оказались температуры проведения полимеризации в интервале от более чем 60 до менее чем 90°С, наиболее целесообразными в интервале от более чем 70 до менее чем 85°С, предпочтительно в области от более чем 75 до менее чем 85°С.

Процесс инициирования полимеризации осуществляется при помощи инициаторов, употребляемых для эмульсионной полимеризации. Подходящими органическими инициаторами являются, например, гидропероксиды, такие как третбутилгидропероксид или кумолгидропероксид. Подходящими неорганическими инициаторами являются перекись водорода, а также соли пероксодисерной кислоты со щелочными металлами и аммиаком, в частности, пероксодисульфаты аммония, натрия и калия. Подходящими окислительно-восстановительными системами инициаторов являются, например, комбинации третичных аминов с пероксидами или дисульфитом натрия, а также солями пероксодисерной кислоты со щелочными металлами и аммиаком, в частности, пероксодисульфатами натрия и калия. Дополнительные подробности можно почерпнуть в специальной литературе, в частности, в изданиях Н. Raum-Puntigam, Th. Völker, «Acryl- und Methacrylverbindungen», Springer, Heidelberg, 1967 или Kirk-Othmer, Encyclopedia of Chemical Technology, Vol.1, страницы 386 и далее, J. Wiley, New York, 1978. В рамках данного изобретения особенно предпочтительным является использование органических и неорганических инициаторов.

Приведенные инициаторы могут применяться как по отдельности, так и в виде смесей. Они используются предпочтительно в количестве от 0,05 до 3,0 мас.%, в пересчете на общую массу мономера на соответствующей стадии. Предпочтительно полимеризацию также можно проводить со смесью различных инициаторов полимеризации, имеющих различный период полураспада, для того чтобы в процессе прохождения полимеризации, а также при различных температурах полимеризации поддерживать поток радикалов на постоянном уровне.

Стабилизирование исходной композиции предпочтительно осуществляют при помощи эмульгаторов и защитных коллоидов. Предпочтительно эмульсия стабилизируется эмульгаторами, для того чтобы обеспечивать низкую вязкость дисперсии. Общее количество эмульгатора предпочтительно составляет от 0,1 до 15 мас.%, прежде всего, от 1 до 10 мас.% и особенно предпочтительно от 2 до 5 мас.%, в пересчете на общую массу используемого мономера. Согласно отдельному аспекту данного изобретения часть эмульгатора может добавляться в процессе проведения полимеризации.

Особенно подходящими эмульгаторами являются анионные и неионогенные эмульгаторы или их смеси, в частности

- алкилсульфаты, предпочтительно алкилсульфаты с числом атомов углерода в алкильном остатке от 8 до 18, простые эфиры алкил- и алкиларилсульфатов с числом атомов углерода в алкильном остатке от 8 до 18 и числом этиленоксидных структурных единиц от 1 до 50;

- сульфонаты, предпочтительно алкилсульфонаты с числом атомов углерода в алкильном остатке от 8 до 18, алкиларилсульфонаты с числом атомов углерода в алкильном остатке от 8 до 18, сложные ди- или моноэфиры сульфоянтарной кислоты с одноатомными спиртами или алкилфенолами с числом атомов углерода в алкильном остатке от 4 до 15; при необходимости эти спирты или алкилфенолы также могут быть этоксилированными и содержать от 1 до 40 структурных единиц этиленоксида;

- частичные сложные эфиры фосфорной кислоты и их соли со щелочными металлами и аммиаком, предпочтительно алкил- и алкиларилфосфаты, содержащие от 8 до 20 атомов углерода в алкильном или соответственно алкиларильном остатке и от 1 до 5 структурных единиц этиленоксида;

- простые алкилполигликолевые эфиры, предпочтительно содержащие от 8 до 20 атомов углерода в алкильном остатке и от 8 до 40 структурных единиц этиленоксида;

- простые алкиларилполигликолевые эфиры, предпочтительно содержащие от 8 до 20 атомов углерода в алкильном или соответственно алкиларильном остатке и от 8 до 40 структурных единиц этиленоксида:

- сополимеры этиленоксид/пропиленоксид, предпочтительно блок-сополимеры, желательно содержащие от 8 до 40 структурных единиц этиленоксида или соответственно пропиленоксида.

К особенно предпочтительным анионным эмульгаторам причисляют, в частности, сульфаты простых эфиров жирных спиртов, диизооктилсульфосукцинат, лаурилсульфат,- парафинсульфонаты, содержащие 15 атомов углерода, причем, как правило, эти соединения могут использоваться в виде солей щелочных металлов, в частности, в виде натриевых солей. Эти соединения, в частности, могут быть коммерчески доступны под торговыми наименованиями Disponil® FES 32, Aerosol® ОТ 75, Texapon® K1296 и Statexan® K1 фирм-производителей Cognis GmbH, Cytec Industries, Inc., a также Bayer AG.

Целесообразными неионогенными эмульгаторами, среди прочих, являются третоктилфенолэтоксилат, содержащий 30 структурных единиц этиленоксида и простые полиэтиленгликолевые эфиры жирных спиртов, предпочтительно содержащие от 8 до 20 атомов углерода в алкильном остатке и от 8 до 40 структурных единиц этиленоксида. Эти эмульгаторы являются коммерчески доступными под торговыми наименованиями Triton® X 305 (фирмы Fluka), Tergitol® 15-S-7 (фирмы Sigma-Aldrich Co.), Marlipal® 1618/25 (фирмы Sasol Germany), а также Marlipal® O 13/400 (фирмы Sasol Germany).

Предпочтительно могут использоваться смеси из анионного эмульгатора и неионогенного эмульгатора. Целесообразно массовое соотношение анионного эмульгатора и неионогенного эмульгатора может находиться в области от 20:1 до 1:20, предпочтительно от 2:1 до 1:10 и особенно предпочтительно от 1:1 до 1:5. При этом наиболее хорошо себя зарекомендовали смеси, которые содержат сульфат, в частности, сульфат простого эфира жирного спирта, лаурилсульфат или сульфонат, в частности, диизооктилсульфосукцинат или парафинсульфонат в качестве анионного эмульгатора, а также алкилфенолэтоксилат или простой полиэтиленгликолевый эфир жирного спирта, соответственно, содержащие от 8 до 20 атомов углерода в алкильном остатке и от 8 до 40 структурных единиц этиленоксида, в качестве неионогенного эмульгатора.

При необходимости эмульгаторы также могут использоваться в смеси с защитными коллоидами. Защитные коллоиды включают, среди прочих, частично смыленные поливинилацетаты, поливинилпирролидоны, карбоксиметил-, метил-, гидроксиэтил-, гидроксипропилцеллюлозы, крахмалы, протеины, поли(мет)акриловые кислоты. поли(мет)акриламиды, поливинилсульфоновые кислоты, меламинформальдегидсульфонаты, нафталинформальдегидсульфонаты, сополимеры стирола с малеиновой кислотой и простого винилового эфира с малеиновой кислотой. В случае, если используются защитные коллоиды, то их применяют в количестве от 0,01 до 1,0 мас.%, в пересчете на общую массу мономеров. Защитные коллоиды могут присутствовать в смеси до начала полимеризации или добавляться в процессе. Инициатор может присутствовать в смеси до начала полимеризации или добавляться в процессе. Кроме того, также возможно, чтобы часть инициатора уже присутствовала в смеси, а остаток добавлялся в процессе.

Предпочтительно полимеризация начинается путем нагревания исходной смеси до температуры полимеризации и добавления инициатора, предпочтительно в водном растворе. Прибавление эмульгатора и мономеров может осуществляться по отдельности или в виде смеси. При добавлении смесей из эмульгатора и мономера поступают таким образом, чтобы эмульгатор и мономер предварительно смешивались в смесителе, находящемся перед реактором для проведения полимеризации. Предпочтительно остатки эмульгатора и мономера, которые не были внесены предварительно, после начала полимеризации прибавляют отдельно друг от друга. Предпочтительно начинают с дозирования в интервале от 15 до 35 минут после начала полимеризации.

Полимеризаты, которые содержат по меньшей мере один (мет)акрилатный сегмент, с высоким содержанием нерастворимых полимеров могут быть получены выше представленным способом, причем параметры реакции, необходимые, чтобы получить большую молекулярную массу, являются известными. Так, при этом можно, в частности, отказаться от применения регуляторов молекулярной массы.

Для получения водных дисперсий согласно изобретению водная алкидная смола может смешиваться с представленным выше полимеризатом.

Массовая доля алкидной смолы и полимеризата на основе (мет)акрилатов может лежать в широких пределах, причем, как правило, она может быть согласована с желаемым профилем свойств. Предпочтительно массовое соотношение алкидной смолы и полимеризата на основе (мет)акрилатов находится в области от 20:1 до 1:20, особенно предпочтительно от 5:1 до 1:5 и наиболее предпочтительно от 3:1 до 1:3, в пересчете на массу сухого вещества соответствующих компонентов.

Водные дисперсии, которые могут быть получены при помощи способа согласно изобретению, могут использоваться в качестве средств для создания покрытий. Предпочтительно эти водные дисперсии имеют содержание твердого вещества в области от 10 до 70 мас.%, особенно предпочтительно от 20 до 60 мас.%.

Для получения дисперсии согласно изобретению предпочтительно может использоваться дисперсия полимеризата, которая обладает динамической вязкостью в области от 0,1 до 180 мПа·с, предпочтительно от 1 до 80 мПа·с и наиболее предпочтительно от 5 до 20 мПа·с, которая измеряется согласно стандарту DIN EN ISO 2555 при 25°С (на вискозиметре Брукфилда).

Наряду с водой, а также представленными выше алкидными смолами и полимеризатами на основе (мет)акрилатов, дисперсии согласно изобретению могут содержать добавки или дополнительные компоненты, чтобы адаптировать свойства средства для создания покрытий к специфическим требованиям. К таким добавкам относятся, прежде всего, вещества, ускоряющие высыхание, так называемые сиккативы, улучшители текучести, пигменты и красители.

Особенно предпочтительно к водным дисперсиям могут прибавляться сиккативы. К таким принадлежат, в частности, металлорганические соединения, например, металлические мыла на основе переходных металлов, таких как, например, кобальт, марганец, свинец, цирконий; щелочных и щелочноземельных металлов, таких как, например, литий, калий и кальций. В качестве примера следует упомянуть, например, нафталат кобальта и ацетат кобальта. Сиккативы могут использоваться по отдельности или в виде смеси, причем особенно предпочтительными являются смеси, в частности, те, которые содержат соли кобальта, циркония и лития.

Предпочтительно средства для создания покрытий согласно изобретению имеют минимальную температуру образования пленки, которая может быть измерена согласно стандарту DIN ISO 2115, самое большее 50°С, особенно предпочтительно самое большее 35°С и наиболее предпочтительно самое большее 25°С.

Согласно предпочтительному аспекту данного изобретения водная дисперсия согласно изобретению может иметь йодное число согласно стандарту DIN 53241 по меньшей мере 1 г йода/100 г, предпочтительно по меньшей мере 10 г йода/100 г, особенно предпочтительно по меньшей мере 15 г йода/100 г. Согласно отдельному аспекту данного изобретения йодное число водной дисперсии может находиться в области от 2 до 100 г йода на 100 г водной дисперсии, особенно предпочтительно от 15 до 50 г йода на 100 г водной дисперсии. Йодное число может определяться для дисперсии, при этом его величина относится к содержанию твердого вещества.

Целесообразно, когда водная дисперсия может иметь кислотное число в области от 0,1 до 100 мг КОН/г, предпочтительно от 1 до 40 мг КОН/г и наиболее предпочтительно в области от 2 до 10 мг КОН/г. Кислотное число может быть определено для дисперсии согласно стандарту DIN EN ISO 2114, причем его величина относится к содержанию твердого вещества.

Гидроксильное число водной дисперсии согласно изобретению предпочтительно может находиться в интервале от 0 до 400 мг КОН/г, особенно предпочтительно от 1 до 200 мг КОН/г и наиболее предпочтительно в интервале от 3 до 150 мг КОН/г. Гидроксильное число может определяться для дисперсии согласно стандарту ASTM E222, при этом его величина относится к содержанию твердого вещества.

Водные дисперсии согласно данному изобретению могут использоваться, в частности, в качестве средств для создания покрытий или в качестве добавок для них. К таким относятся, прежде всего, лаки, средства для пропитки, клеящие составы и/или грунтовки. Особенно предпочтительно водные дисперсии могут служить для изготовления лаков или средств для пропитки для использования на поверхности дерева и/или металла.