Настоящее изобретение касается прозрачных смесей, состоящих из термопластичных полиуретанов (ТПУ) и полиметил(мет)акрилата (ПММА), и изготовленных из нее формованных полимерных изделий с улучшенной морозоударопрочностью.

Обладающие ударной прочностью формовочные массы (уп-ФМ) на основе ПММА производят в широких масштабах. Ударную прочность формовочных масс повышают, применяя так называемые модификаторы ударной прочности. Эти модификаторы компаундируют в соответствующие стандартные формовочные массы из ПММА.

В качестве модификаторов ударной прочности формовочных масс из ПММА часто используют частицы (размером 100-1000 нм) типа «ядро/оболочка/оболочка» («Я/O1/O2»), которые обычно изготовляют эмульсионной полимеризацией. Ядро таких частиц типа «Я/O1/O2» состоит из сшивающего полимера, который практически полностью образован теми же мономерами, что и матрица (за исключением сшивающего агента). Первая оболочка (O1), образующая эластомерную фазу, состоит из бутилакрилатного каучука, который обычно регулируют по коэффициентам преломления матрицы посредством сополимеризации со стиролом или его производными. Вторая оболочка связывает частицы с матрицей и состоит из несшитых полимеров, мономеры которых весьма схожи с компонентами матрицы.

Ввиду строения типичных модификаторов ударной прочности, основой которых является бутилакрилат, они не позволяют добиться высоких значений ударной прочности при низких температурах (-40°С). При этих температурах каучуковая фаза модификатора затвердевает.

Обладающие ударной прочностью формовочные массы из ПММА можно условно подразделить на прозрачные и непрозрачные формовочные массы из ПММА. Прозрачные формовочные массы, обладающие ударной прочностью, обычно производят с помощью модификаторов на основе бутилакрилата. Здесь можно назвать продукты PLEXIGLAS® zk50 производства фирмы Röhm GmbH & Co. KG, ACRYLITE PLUS® zk6 производства фирмы Cyro и ALTUGLAS® DR производства фирмы Altuglas.

В немецком патенте DE 4136993 (BASF AG) "Прозрачные формовочные массы из ПММА с модифицированной ударной прочностью, улучшенной при низких температурах и высокой устойчивостью к воздействию погоды» описан состав, схожий с таковым в патенте США US - PS 3,793,402. В этом случае, однако, необходимо встроить в прочную фазу (O1) фенилалкилэфир акриловой кислоты с 1-4 атомами углерода в алкильной цепи. В примерах описаны формовочные массы из ПММА с хорошей ударной прочностью на холоде. Лучшая по этому признаку формовочная масса (пример 6) имеет следующий состав:

Модификатор:

Ядро: ММА - аллилметакрилат-метилакрилат = 98,6-0,5-0,9

Оболочка 1: бутилакрилат-фенилэтилакрилат-аллилметакрилат-1,4-бутандиолметакрилат = 72,3-25,8-1,4-0,5

Оболочка 2: ММА - метилакрилат = 96,0-4,0

Соотношение «Я/O1/O2»=20/50/30

Формовочная масса из ПММА: примерный молекулярный вес 100.000 г/моль,

ММА - метилакрилат = 99-1

Соотношение смешивания формовочной массы и модификатора = 45/55 (по массе).

При комнатной температуре эта формовочная масса имеет ударную прочность по Изод 85, а при -20°С прочность 52 кДж/м2.

Ударная прочность обычных ударопрочных формовочных масс заметно снижается, начиная с -10°С. Модуль упругости таких формовочных масс с высокой ударной прочностью, как PLEXIGLAS® zk50, составляет при этом 950 МПа. Хотя у ударопрочных формовочных масс, например, Acrylite Plus® zk6 модуль упругости достаточно высок - 1800 МПа, но величины ударной прочности составляют всего лишь 80 кДж/м2.

Если изготовляют устойчивые к погодным воздействиям, ударопрочные при низких температурах формовочные массы из ПММА, то они обычно непрозрачны. В качестве нынешнего уровня техники в этом случае следует указать следующие патентные заявки или патенты.

Международная заявка WO 2003/066695: хорошей ударной прочности на холоде здесь добиваются благодаря использованию модификатора из силиконового каучука.

Немецкая заявка DE 10260065 А1: снижая количество стирола в бутилакрилатном каучуке модификатора, благодаря применению такого модификатора получают хорошие величины ударной прочности на холоде при температурах до -20°С. Однако ввиду снижения количества стирола прозрачность формовочной массы значительно ухудшается (коэффициенты преломления бутилакрилатного каучука и ПММА различны).

Следовало найти смесь, основанную на ПММА, обладающую ударной прочностью также и при низких температурах. Кроме того, формованные изделия, изготовленные литьем под давлением или экструзией из этого состава, должны обладать приемлемой прозрачностью, и на них было бы можно печатать обычными красками. Кроме того, формованные изделия должны быть устойчивы к погодным воздействиям, а еще иметь высокий модуль растяжения. Под «низкими температурами» в смысле изобретения подразумевают температуры в интервале от, например, -10°С до -40°С. Под «приемлемой прозрачностью» подразумевают, например, величину пропускания около 80% (d=3 мм).

Задачу можно решить смешением прошедших модификацию ударной прочности формовочных масс из ПММА и термопластических полиуретанов (ТПУ) (Массовое соотношение между ударопрочным ПММА и ТПУ=50/90-80/10). Предпочтительно массовое отношение ПММА к ТПУ, составляющее 70 частей ПММА к 30 частям ТПУ, особо предпочтительно массовое отношение ПММА к ТПУ, составляющее 60 частей ПММА к 40 частям ТПУ.

Так, значения ударной прочности этих смесей по Шарпи при 23°С составляют свыше 100 кДж/ м2, а при -40°С они все еще составляют 23 кДж/м2 (и, соответственно, существенно превышают таковые прозрачного ПММА, модифицированного по ударной прочности). Кроме того, пропускание у образцов из этого материала толщиной 3 мм превышает 80%. Пленки из этих смесей гораздо легче поддаются печати, чем обычно применяемые в таких случаях пленки из полиамида или смесей ТПУ/МАБС (метилметакрилат-акрилонитрил-бутадиен-стирол) и устойчивы к погодным воздействиям.

В рамках настоящего изобретения выражение «(мет)акрилат» охватывает метакрилаты и акрилаты, а также их смеси.

В качестве формовочной массы из ПММА используют смесь из двух (мет)акрилатных полимеров, компонента а) и компонента b).

Компонент а)

Полиметилметакрилаты в общем случае получают полимеризацией смесей, содержащих метилметакрилат. Вообще, эти смеси содержат по меньшей мере 40 мас.%, предпочтительно - по меньшей мере 60 мас.% и особо предпочтительно по меньшей мере 80 мас.% метилметакрилата от общей массы мономеров.

Кроме того, смеси для получения полиметилметакрилатов могут содержать другие (мет)акрилаты, которые можно совместно полимеризовать с метилметакрилатом. Выражение «(мет)акрилат» охватывает метакрилаты и акрилаты, а также их смеси.

Эти мономеры широко известны. К ним в числе прочего относятся (мет)акрилаты, происходящие от насыщенных спиртов, как, например, метилакрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, пентил(мет)акрилат и 2-этилгексил(мет)акрилат; (мет)акрилаты, происходящие от ненасыщенных спиртов, как, например, олеил(мет)акрилат, 2-пропинил(мет)акрилат, аллил(мет)акрилат, винил(мет)акрилат; арил(мет)акрилаты, как то: бензил(мет)акрилат или фенил(мет)акрилат, причем в каждом случае арильные остатки могут быть незамещенными или иметь до четырех заместителей; циклоалкил(мет)акрилаты, как то: 3-винилциклогексил(мет)акрилат, борнил(мет)акрилат; гидроксиалкил(мет)акрилаты, как то: 3-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат; гликольди(мет)акрилаты, например, 1,4-бутандиол(мет)акрилат, (мет)акрилаты эфироспиртов, например, тетрагидрофурфурил(мет)акрилат, винилоксиэтоксиэтил(мет)акрилат; амиды и нитрилы (мет)акриловой кислоты, например, N-(3-диметиламинопропил)(мет)акриламид, N-(диэтилфосфоно)(мет)акриламид, 1-метакрилоиламидо-2-метил-2-пропанол; метакрилаты, содержащие серу, как то: этилсульфинилэтил(мет)акрилат, 4-тиоцианатобутил(мет)акрилат, этилсульфонилэтил(мет)акрилат, тиоцианатометил(мет)акрилат, метилсульфинилметил(мет)акрилат, бис((мет)акрилоилоксиэтил)сульфид; многоатомные (мет)акрилаты, как то: триметилоилпропантри(мет)акрилат.

Кроме упомянутых ранее (мет)акрилатов, составы, подлежащие полимеризации, могут включать в себя и другие ненасыщенные мономеры, которые можно сополимеризовать с метилметакрилатом и вышеупомянутыми (мет)акрилатами.

К таковым относятся в том числе 1-алкены, например, гексен-1, гептен-1; разветвленные алкены, например, винилциклогексан, 3,3-диметил-1-пропен, 3-метил-1-диизобутилен, 4-метилпентен-1; акрилнитрил; винилэфиры, например, винилацетат; стирол, замещенные стиролы с алкильным заместителем в боковой цепи, как, например, α-метилстирол и α-этилстирол, замещенные стиролы с алкильным заместителем в кольце, как то: винилтолуол и п-метилстирол, галогенированные стиролы, как, например, монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы; гетероциклические соединения винила, как то 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы; виниловые и изопрениловые эфиры; производные малеиновой кислоты, как, например, ангидрид малеиновой кислоты, ангидрид метилмалеиновой кислоты, малеинимид, метилмалеинимид; и диены, как, например, дивинилбензол.

В общем случае эти сомономеры используют в количествах от 0 до 60 мас.%, предпочтительно - от 0 до 40 мас.% и особо предпочтительно - от 0 до 20 мас.%, в расчете на массу мономеров, причем соединения можно использовать отдельно или в виде смеси.

Полимеризацию обычно запускают с помощью известных радикальных инициаторов. К предпочтительным инициаторам относятся в числе прочих широко известные специалистам азоинициаторы, как, например, азобисизобутиронитрил (АИБН) и 1,1-азобисциклогексанкарбонитрил, а также пероксидные соединения, как то: метилэтилкетонпероксид, ацетилацетонпероксид, дилаурилпероксид, трет-бутилпер-2-этилгексаноат, кетонпероксид, метилизобутилкетонпероксид, циклогексанонпероксид, дибензоилпероксид, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат, дикумилпероксид, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)3,3,5-триметилциклогексан, кумилгидропероксид, трет-бутилгидропероксид, бис(4-трет-бутилциклогексил)пероксидикарбонат, смеси двух или более вышеуказанных соединений друг с другом, а также смеси вышеуказанных соединений с неупомянутыми соединениями, которые также могут формировать радикалы.

Эти соединения часто применяют в количестве от 0,01 до 10 мас.%, предпочтительно от 0,5 до 3 мас.% в расчете на массу мономеров.

При этом можно использовать различные поли(мет)акрилаты, которые отличаются друг от друга, например, молекулярной массой или составом мономеров.

Кроме того, матрица может содержать и другие полимеры, что имеет целью модификацию свойств. К этим полимерам относятся в том числе полиакрилнитрилы, полистиролы, простые и сложные полиэфиры, поликарбонаты и поливинилхлориды. Эти полимеры можно использовать по отдельности или в виде смеси, при этом также и сополимеры, которые могут происходить от вышеупомянутых полимеров.

Средняя молекулярная масса гомополимеров и/или сополимеров, используемых как полимеры матрицы, может варьировать в широких пределах, причем обычно молекулярную массу задают согласно целям применения и способу обработки формовочной массы. В общем случае, однако, она находится в интервале между 20000 и 1000000 г/моль, предпочтительно от 50000 до 500000 г/моль и особо предпочтительно - от 80000 до 300000 г/моль, но эти данные не налагают ограничений.

Компонент b)

Компонент b) представляет собой средство модификации ударной прочности на основе сшитых поли(мет)акрилатов. Предпочтительно, чтобы компонент b) имел строение типа «ядро/оболочка/оболочка».

Предпочтительные средства модификации ударной прочности - это частицы полимеризата, характеризующиеся строением типа «ядро/оболочка/оболочка», которые можно получить эмульсионной полимеризацией (см., например, европейские заявки ЕР-А 0113924, ЕР-А 0522351, ЕР-А 0465049 и ЕР-А 0683028). Типичный размер (диаметр) частиц этих эмульсионных полимеризатов находится в интервале 100-600 нм, предпочтительно 200-500 нм.

Трехслойного или трехфазного строения, включающего ядро и две оболочки, можно добиться следующим образом. Самая внутренняя (твердая) оболочка может, например, состоять в основном из метилметакрилата, небольшого количества сомономеров, например этилакрилата и сшивающего агента, например аллилметакрилата. Средняя (мягкая) оболочка может быть образована, например бутилакрилатом и стиролом, а внешняя (твердая) оболочка в основном соответствует матричному полимеризату, что обеспечивает совместимость и хорошую связь с матрицей.

Предпочтительно, чтобы ядро включало в себя, в каждом случае - в расчет на общую массу,

A) от 50,0 мас.% до 99,9 мас.%, предпочтительно от 60,0 мас.% до 99,9 мас.%, предпочтительно - от 75,0 мас.% до 99,9 мас.%, особо предпочтительно - от 80,0 мас.% до 99,0 мас.%, в особенности - от 85,0 мас.% до 99,0 мас.%, повторяющихся единиц алкилметакрилата, имеющих от 1 до 20, предпочтительно - от 1 до 12, в особенности - от 1 до 8, атомов углерода в алкильном остатке,

B) от 0,0 мас.% до 40,0 мас.%, предпочтительно - от 0,0 мас.% до 24,9 мас.%, предпочтительно от 1,0 мас.% до 29,9 мас.%, в особенности - от 1,0 мас.% до 14,9 мас.%, повторяющихся единиц алкилакрилата, имеющих от 1 до 20, предпочтительно - от 1 до 12, особо предпочтительно 1 до 8, в особенности от 1 до 4, атомов углерода в алкильном остатке,

C) от 0,1 мас.% до 2,0 мас.% сшивающих повторяющихся единиц и

D) от 0,0 мас.%. до 8,0 мас.% стирольных мономеров (повторяющихся единиц) с общей формулой (I)

причем предпочтительно, чтобы указанные массовые проценты в сумме составляли 100,0 мас.%.

При этом соединения А), В), С) и D), естественно, отличаются друг от друга, в частности, соединения А) и В) не включают в себя сшивающих мономеров С).

Остатки от R1 до R5 в каждом случае независимо друг от друга означают водород, галоген, в частности, фтор, хлор или бром, или алкильную группу с 1-6 атомами углерода, предпочтительно водород. Остаток R6 означает водород или алкильную группу с 1-6 атомами углерода, предпочтительно водород. Особо пригодные к использованию алкильные группы с 1-6 атомами углерода это метил, этиловая, н-пропиловая, изо-пропиловая, н-бутиловая, втор-бутиловая, трет-бутиловая, н-пентиловая, н-гексиловая группы, а также циклопентиловая и циклогексиловая группы.

Таким образом, повторяющиеся стирольные мономеры с общей формулой (I) включают в себя периодические структурные единицы, получаемые полимеризацией мономеров с общей формулой (Ia).

В частности, к надлежащим мономерам с общей формулой (Ia) относятся стирол, замещенные стиролы с одним алкильным заместителем в боковой цепи, как, например, α-метилстирол и α-этилстирол, замещенные стиролы с одним алкильным заместителем в кольце, как, например, винилтолуол и п-метилстирол, галогенированные стиролы, как, например, монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы. Под упомянутыми выше алкилметакрилатными повторяющимися единицами (А) подразумевают периодические структуры, которые получают полимеризацией эфиров метакриловой кислоты. К подходящим эфирам метакриловой кислоты относятся, в частности, метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, пентилметакрилат, гексилметакрилат, гептилметакрилат, октилметакрилат, 2-октилметакрилат, этилгексилметакрилат, нонилметакрилат, 2-метилоктилметакрилат, 2-трет-бутилгептилметакрилат, 3-изо-пропилгептилметакрилат, децилметакрилат, ундецилметакрилат, 5-метилундецилметакрилат, додецилметакрилат, 2-метилдодецилметакрилат, тридецилметакрилат, 5-метилтридецилметакрилат, тетрадецилметакрилат, пентадецилметакрилат, гексадецилметакрилат, 2-метилгексадецилметакрилат, гептадецилметакрилат, 5-изо-пропилгептадецилметакрилат, 5-этилоктадецилметакрилат, октадецилметакрилат, нонадецилметакрилат, эйкозилметакрилат, циклоалкилметакрилаты, как, например циклопентилметакрилат, циклогексилметакрилат, 3-винил-2-бутил-циклогексилметафилат, циклогептилметакрилат, циклооктилметакрилат, борнилметакрилат и изоборнилметакрилат.

Согласно особо предпочтительному варианту выполнения настоящего изобретения, ядро, исходя из его общей массы, содержит по меньшей мере 50 мас.%, предпочтительно по меньшей мере 60 мас.%, предпочтительно по меньшей мере 75 мас.%, в особенности по меньшей мере 85 мас.% метилметакрилатных повторяющихся единиц. Под упомянутыми выше алкилкрилатными повторяющимися единицами (В) подразумевают периодические структуры, которые получают полимеризацией эфиров акриловой кислоты. К подходящим эфирам акриловой кислоты относятся, в частности, метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, трет-бутилакрилат, пентилакрилат, гексилакрилат, гептилакрилат, октилакрилат, 2-октилакрилат, этилгексилакрилат, нонилакрилат, 2-метил-октилакрилат, 2-трет-бутилгептилакрилат, 3-изо-пропилгептилакрилат, децилакрилат, ундецилакрилат, 5-метилундецилакрилат, додецилакрилат, 2-метилдодецилакрилат, тридецилакрилат, 5-метилтридецилакрилат, тетрадецилакрилат, пентадецилакрилат, гексадецилакрилат, 2-метилгексадецилакрилат, гептадецилакрилат, 5-изо-пропилгептадецилакрилат, 5-этилоктадецилакрилат, октадецилакрилат, нонадецилакрилат, эйкозилакрилат, циклоалкилакрилаты, как, например, циклопентилакрилат, циклогексилакрилат, 3-винил-2-бутил-циклогексилакрилат, циклогептилакрилат, циклооктилакрилат, борнилакрилат и изоборнилакрилат. Под упомянутыми выше повторяющимися сшивающими единицами (С) подразумевают периодические структурные единицы, которые получают полимеризацией сшивающих мономеров. Подходящие сшивающие мономеры включают, в частности, все те соединения, которые в состоянии вызывать поперечную сшивку при имеющихся условиях полимеризации. К ним, в частности, относятся

(а) дифункциональные (мет)акрилаты, предпочтительно соединения с общей формулой

где R означает водород или метил, a n - положительное целое число, большее или равное 2, предпочтительно между 3 и 20, в особенности ди(мет)акрилаты пропандиола, бутандиола, гександиола, октандиола, нонандиола, декандиола и эйкозандиола;

Соединения с общей формулой

где R означает водород или метил, a n - положительное целое число между 1 и 14, в особенности ди(мет)акрилаты этилепгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, додекааэтиленгликоля, тетрадекаэтиленгликоля, пропиленгликоля, дипропилгликоля и тетрадекапропиленгликоля, глицеринди(мет)акрилат, 2,2'-бис[п-(γ-метакрилокси-β-гидроксипропокси)-фенилпропан] или бис-ГМА, бифенол-А-диметакрилат, неопентилгликольди(мет)акрилат, 2,2'-ди(4-метакрилоксиполиэтоксифенил)пропан, имеющий от 2 до 10 этоксигрупп на молекулу, и 1,2-бис(3-метакрилокси-2-гидроксипропокси)бутан.

(b) три- или полифункциональные (мет)акрилаты, в частности, триметилолпропантри(мет)акрилаты и пентаэритритолтетра(мет)акрилат.

Привитые сшивающие агенты по меньшей мере с двумя двойными связями С-С различной реактивности, в особенности аллилметакрилат и аллилакрилат; ароматические сшивающие агенты, в частности, 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол.

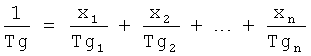

Выбор массовых долей компонентов ядра от А) до D) предпочтительно осуществлять таким образом, чтобы температура стеклования ядра Tg составляла по меньшей мере 10°С, а предпочтительно - по меньшей мере 30°С. При этом температуру стеклования полимеризата Tg можно определить известным образом посредством дифференциальной сканирующей калориметрии (ДСК). Кроме того, предварительно температуру стеклования Tg можно также приблизительно рассчитать с помощью уравнения Фокса. Согласно Fox Т. G., Bull. Am. Physics Soc. 1, 3, Seite 123 (1956)

,

,

причем xn означает массовую долю (мас.%/100) мономера n, a Tgn - температуру стеклования гомополимеров мономера n в Кельвинах. Другие полезные рекомендации для специалиста содержатся в Polymer Handbook 2nd Edition, J. Wiley & Sons, New York (1975), где указаны величины Tg для самых распространенных гомополимеризатов.

Первая оболочка частиц типа «ядро-оболочка-оболочка» характеризуется температурой стеклования ниже 30°С, предпочтительно - ниже 10°С, в особенности - в интервале от 0 до -75°С. При этом температуру стеклования Tg полимеризата, как уже упомянуто выше, можно определить посредством дифференциальной сканирующей калориметрии (ДСК) или предварительно ориентировочно рассчитать с помощью уравнения Фокса.

Первая оболочка включает, в расчет на общую массу, следующие компоненты:

От 80,0 вес.% до 98,0 вес.% повторяющихся мономеров (мет)акрилата и

От 2,0 вес.% до 20,0 вес.% стирольных мономеров с общей формулой (I),

причем процентные весовые доли в сумме составляют 100 вес.%.

В рамках особо предпочтительной формы исполнения настоящего изобретения в состав первой оболочки входит

Е-1) от 80,0 мас.% до 97,9 мас.% повторяющихся единиц алкилакрилата, имеющих от 3 до 8 атомов углерода в алкильном остатке и/или повторяющихся единиц алкилметакрилата, имеющих от 7 до 14 атомов углерода в алкильном остатке, в особенности бутилакрилатных и/или додецилметакрилатных мономеров, и

Е-2) от 0,1 мас.% до 2,5 мас.% повторяющихся единиц поперечной сшивки,

F) от 2,0 мас.% до 20,0 мас.% стирольных мономеров (повторяющихся единиц) с общей формулой (I),

причем целесообразно, чтобы указанные массовые процентные доли в сумме составляли 100,0 мас.%.

При этом соединения Е-1), Е-2) и F) естественно, отличаются друг от друга, в частности, соединения Е-1) не включают в себя сшивающих мономеров Е-2).

Вторая оболочка содержит, в процентах от общей массы, по меньшей мере 75 мас.% повторяющихся мономеров (мет)акрилата.

Предпочтительно она содержит

50,0 мас.% до 100,0 мас.%, предпочтительно 60,0 мас.% до 100,0 мас.%, особо предпочтительно 75,0 мас.% до 100,0 мас.%, в частности, 85,0 до 99,5 мас.%, повторяющихся единиц алкилметакрилата, имеющих от 1 до 20, предпочтительно - от 1 до 12, в особенности - от 1 до 8, атомов углерода в алкильном остатке,

от 0,0 мас.% до 40,0 мас.%, предпочтительно - от 0,0 мас.% до 25,0 мас.%, в особенности - от 0,1 мас.% до 15,0 мас.%, повторяющихся единиц алкилакрилата, имеющих от 1 до 20, предпочтительно - от 1 до 12, в особенности - от 1 до 8, атомов углерода в алкильном остатке,

от 0,0 мас.% до 10,0 мас.%, предпочтительно - от 0,0 мас.% до 8,0 мас.% стирольных мономеров с общей формулой (I), причем целесообразно, чтобы указанные массовые процентные доли в сумме составляли 100,0 мас.%.

Согласно особо предпочтительному варианту выполнения настоящего изобретения, вторая, рассчитывая от ее общей массы, содержит по меньшей мере 50 мас.%, целесообразно - по меньшей мере 60 мас.%, предпочтительно - по меньшей мере 75 мас.%, в особенности - по меньшей мере 85 мас.% метилметакрилатных мономеров.

Кроме того, выбор массовых долей компонентов второй оболочки разумно осуществлять таким образом, чтобы температура стеклования Tg составляла по меньшей мере 10°С, а предпочтительно - по меньшей мере 30°С. При этом температуру стеклования Tg полимеризата, как уже упомянуто выше, можно определить посредством дифференциальной сканирующей калориметрии (ДСК) и/или предварительно ориентировочно рассчитать с помощью уравнения Фокса.

Общий радиус частиц морфологии «ядро-оболочка», включая имеющуюся при необходимости вторую оболочку, находится в интервале от более 160 до 260 нм, предпочтительно - в интервале от 170 до 255 нм, в особенности - в интервале от 175 до 250 нм. При этом общий радиус определяют по способу Культера. Этот известный в литературе способ определения размеров частиц основан на измерении электрического сопротивления, характерным образом меняющегося при прохождении частиц через небольшое отверстие для измерения. Подробности изложены, например, в Nachr. Chem. Tech. Lab. 43, 553-566 (1995).

Далее, для целей настоящего изобретения оказалось особо благоприятным, чтобы масса ядра составляла от 5,0 мас.% до 50,0 мас.%, предпочтительно от 15,0 мас.% до 50,0 мас.%, предпочтительно от 25,0 мас.% до 45,0 мас.%, в особенности от 30,0 мас.% до 40,0 мас.%,

масса первой оболочки от 20,0 мас.% до 75,0 мас.%, предпочтительно от 30,0 мас.% до 60,0 мас.%, предпочтительно от 35,0 мас.% до 55,0 мас.%, в особенности от 40,0 мас.% до 50 мас.%, а

масса второй оболочки от 0,0 мас.% до 50,0 мас.%, предпочтительно от 5,0 мас.% до 40,0 мас.%, предпочтительно от 10,0 мас.% до 30,0 мас.%, а в особенности от 15,0 мас.% до 25,0 мас.%.

Причем предпочтительно, чтобы массовые доли в сумме составляли 100,0 мас.%.

Получение частиц согласно изобретению типа «ядро-оболочка» можно осуществлять способом, известным как таковой, например, посредством многоэтапной эмульсионной полимеризации. Целесообразно проводить его способом, при котором в реакционный сосуд помещают воду и эмульгатор. При этом реакционная смесь вначале содержит предпочтительно от 90,00 до 99,99 массовых частей воды и от 0,01 до 10,00 весовых частей эмульгатора, причем указанные весовые доли разумным образом в сумме составляют 100,00 весовых долей.

В эту смесь затем поэтапно добавляют в следующей последовательности мономеры ядра в желаемом соотношении и полимеризуют их до вступления в реакцию по меньшей мере 85,0 мас.%, предпочтительно по меньшей мере 90,0 мас.%, целесообразно по меньшей мере 95,0 мас.%, в особенности - по меньшей мере 99 мас.%, в каждом случае от общей массы мономеров,

затем добавляют мономеры для первой оболочки в желаемом соотношении и полимеризуют их до вступления в реакцию по меньшей мере 85,0 мас.%, предпочтительно - по меньшей мере 90,0 мас.%, целесообразно - по меньшей мере 95,0 мас.%, в особенности - по меньшей мере 99 мас.%, каждом случае от общей массы мономеров.

После этого при необходимости добавляют мономеры для второй оболочки в желаемом соотношении и полимеризуют их до вступления в реакцию по меньшей мере 85,0 мас.%, предпочтительно - по меньшей мере 90,0 мас.%, целесообразно - по меньшей мере 95,0 мас.%, в особенности - по меньшей мере 99 мас.%, каждом случае от общего масса мономеров.

При этом под полимерами в смысле настоящего изобретения подразумевают соединения, которые обладают по меньшей мере десятикратной молекулярной массой по сравнению с конкретным исходным соединением, от А) до I), так называемым мономером.

Отслеживать прохождение реакции полимеризации на каждом этапе можно известным образом, например, гравиметрически или с помощью газовой хроматографии.

Согласно настоящему изобретению полимеризацию на этапах от b) до d) целесообразно проводить при температуре в диапазоне от 0 до 120°С, предпочтительно - в диапазоне от 30 до 100°С.

При этом особенно благоприятны оказались температуры полимеризации в интервале от 60 до 90°С, предпочтительно в интервале от 70 до 85°С, предпочтительно в интервале от 75 до 85°С.

Полимеризацию запускают с помощью обычных для эмульсионной полимеризации инициаторов. Надлежащие органические инициаторы - это, например, гидропероксиды, как то: трет-бутил-гидропероксид или кумол-гидропероксид. Надлежащие неорганические инициаторы - это перекись водорода, а также соли пероксодисерной кислоты со щелочными металлами и ее аммониевые соли, в особенности пероксодисульфаты натрия и калия. В качестве окислительно-восстановительных инициирующих систем можно применять, например, сочетания третичных аминов с пероксидами или дисульфит натрия и соли пероксодисерной кислоты со щелочными металлами и ее аммониевые соли, в особенности пероксодисульфаты натрия и калия, или - особо предпочтительно - пероксиды. Дальнейшие подробности изложены в специальной литературе, в частности, в Н.Rauch-Puntigam, Th. Völker, "Acryl- и Methacrylverbindungen", Springer, Heidelberg, 1967, или Kirk-Othmer, Encyclopedia of Chemical Technology, Vol.1, Seiten 386ff, J. Wiley, New York, 1978. В рамках настоящего изобретения применение органических и/или неорганических особо предпочтительно.

Указанные инициаторы можно применять как по отдельности, так и в смеси. Целесообразно применять их в количестве от 0,05 до 3,0 мас.% от общей массы мономеров данного конкретного этапа. Также предпочтительно проводить полимеризацию со смесью различных инициаторов полимеризации, имеющих различное время полуреакции, чтобы поддерживать постоянный поток радикалов в течение полимеризации, а также при различных температурах полимеризации.

Стабилизацию смеси осуществляют предпочтительно с помощью эмульгаторов и/или защитных коллоидов. Для поддержания низкой прочности дисперсии предпочтительна стабилизация эмульгаторами. Предпочтительно, чтобы общее количество эмульгаторов составляло от 0,1 до 5 мас.%, в особенности - от 0,5 до 3 мас.% от общей массы мономеров от А) до I). Особо удобные для использования эмульгаторы - это анионные или неионные эмульгаторы или их смеси, в частности:

алкилсульфаты, преимущественно таковые, имеющие от 8 до 18 атомов углерода в алкильном остатке, алкилэфирсульфаты и алкиларилэфирсульфаты, имеющие от 8 до 18 атомов углерода в алкильном остатке и 1 до 50 этиленоксидных единиц.

Сульфонаты, преимущественно алкилсульфонаты, имеющие от 8 до 18 атомов углерода в алкильном остатке, алкиларилсульфонаты, имеющие от 8 до 18 атомов углерода в алкильном остатке, сложные эфиры и полуэфиры сульфоянтарной кислоты с одноатомными спиртами или алкилфенолами, имеющие от 4 до 15 атомов углерода в алкильном остатке; при необходимости эти спирты или алкилфенолы могут быть этоксилированы с 1-40 этиленоксидными единицами;

Частичные сложные эфиры фосфорной кислоты и их соли со щелочными металлами и аммониевые соли, предпочтительно алкилфосфаты и алкиларилфосфаты, содержащие от 8 до 20 атомов углерода в алкильном (алкиларильном) остатке и 1 до 5 этиленоксидных единиц;

алкилполигликольэфиры, предпочтительно - содержащие от 8 до 20 атомов углерода в алкильном остатке и 8 до 40 этиленоксидных единиц;

алкиларилполигликольэфиры, предпочтительно содержащие от 8 до 20 атомов углерода в алкильном (алкиларильном) остатке и 8 до 40 этиленоксидных единиц;

сополимеры этиленоксида и пропиленоксида, предпочтительно - блок-сополимеры, желательно, имеющие от 8 до 40 этиленоксидных или пропиленоксидных единиц.

Согласно изобретению предпочтительно применяют смеси анионного и неионного эмульгаторов. При этом особо полезны оказались смеси из эфира или полуэфира сульфоянтарной кислоты с одноатомными спиртами или алкилфенолами, имеющими от 4 до 15 атомов углерода в алкильном остатке в качестве анионного эмульгатора и алкилполигликольэфиром, предпочтительно имеющим от 8 до 20 атомов углерода в алкильном остатке и 8 до 40 этиленоксидных единиц, в качестве неионного эмульгатора в весовом соотношении от 8:1 до 1:8.

При необходимости можно использовать эмульгаторы также в смеси с защитными коллоидами. К надлежащим защитным коллоидам относятся в т.ч. частично омыленные поливинилацетаты, поливинилпирролидоны, карбоксиметилцеллюлоза, метилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, крахмалы, белки, поли(мет)акриловая кислота, поли(мет)акриламид, поливинилсульфоновые кислоты, меламинформальдегидсульфонаты, нафталинформальдегидсульфонаты, сополимеры стирол-малеиновой кислоты и винилэфирмалеиновой кислоты. Если используют защитные коллоиды, то это делают предпочтительно в количестве от 0,01 до 1,0 мас.%, от общего количества мономеров от А) до I). Защитные коллоиды можно поместить в реакционную смесь до начала полимеризации или добавить позднее.

Инициатор поместить в реакционную смесь вначале или добавить позднее. Кроме того, можно также поместить часть инициатора в реакционную смесь вначале, а остаток добавить позже.

Полимеризацию целесообразно запускать посредством нагрева начальной смеси до температуры полимеризации и введения инициатора, предпочтительно в водном растворе. Добавление эмульгатора и мономеров можно проводить по отдельности или в смеси. При добавлении смесей эмульгатора и мономера их смешивают в смесителе, подключенном до реактора полимеризации. Целесообразно добавлять остаток эмульгатора и остаток мономера, которые не были введены в реакционную смесь до начал реакции, после старта полимеризации отдельно друг от друга. Предпочтительно начинать добавление по прошествии 15-35 минут после старта полимеризации.

Для целей настоящего изобретения также особо благоприятно, чтобы реакционная смесь содержала так называемый «зародышевый латекс», который целесообразно получать полимеризацией алкил(мет)акрилатов, а кроме того, целесообразно, чтобы его частицы имели радиус в диапазоне от 3,0 до 20,0 нм. Эти малые величины можно рассчитать после проведения строго заданной дополнительной полимеризации зародышевого латекса, при которой вокруг него образуется оболочка, а радиус изготовленных таким образом частиц измерен способом Культера. Этот известный в литературе способ определения размеров частиц основан на измерении электрического сопротивления, характерным образом меняющегося при прохождении частиц через небольшое отверстие для измерения. Подробности изложены, например, в Nachr. Chem. Tech. Lab. 43, 553-566 (1995).

К зародышевому латексу добавляют мономерные компоненты собственно ядра, т.е., первый состав, предпочтительно - при таких условиях, которые бы позволяли избежать образования новых частиц. Благодаря этому полимеризат, образующийся на первом этапе способа, отлагается в виде оболочки вокруг зародышевого латекса. Аналогичным образом добавляют мономерные компоненты материала первой оболочки (второй состав), при таких условиях, которые бы позволяли избежать образования новых частиц. Благодаря этому полимеризат, образующийся на втором этапе способа, отлагается в виде оболочки вокруг имеющегося ядра. Эти действия следует соответствующим образом повторять для каждой дальнейшей оболочки.

Согласно еще одной предпочтительному варианту выполнения настоящего изобретения, частицы морфологии «ядро-оболочка» согласно изобретению получают способом эмульсионной полимеризации, при котором вместо зародышевого латекса в реакционный сосуд предварительно помещают длинноцепочечный алифатический спирт, преимущественно - имеющий от 12 до 20 атомов углерода, в эмульгированном виде. В предпочтительном варианте исполнения этого способа в качестве длинноцепочечного алифатического спирта используют стеариловый спирт. Структуру типа «ядро-оболочка» получают аналогично вышеописанному способу действий посредством поэтапного добавления и полимеризации соответствующих мономеров, избегая образования новых частиц. Дальнейшие подробности, касающиеся способа полимеризации, специалист может почерпнуть в текстах немецких патентов DE 3343766, DE 3210891, DE 2850105, DE 2742178 и DE 3701579. Вне зависимости от конкретного образа действий в рамках настоящего изобретения оказалось особо выгодным дозировать вторую и третью смесь мономеров соразмерно потреблению.

Контролировать длину цепи, в особенности таковую (со)полимеризатов второй оболочки, можно полимеризацией мономеров или смеси мономеров в присутствии регулятора молекулярного веса, как, например, в частности, в присутствии известных в этом отношении меркаптанов, как, например, н-бутилмеркаптана, н-додецилмеркаптана, 2-меркаптоэтанола или 2-этилгексилтиогликолята, пентаэритрит-тетратиогликолята; причем регуляторы молекулярного веса в общем случае используют в количествах, составляющих от 0,05 до 5 мас.% от смеси мономеров, предпочтительно - в количествах от 0,1 до 2 мас.%, а особо предпочтительно - в количествах от 0,2 до 1 мас.% от смеси мономеров (ср., например, Н.Rauch-Puntigam, Th. Völker, "Acryl- и Methacrylverbindungen", Springer, Heidelberg, 1967; Houben-Weyl, Methoden der organischen Chemie, Bd. XIV/1. Seite 66, Georg Thieme, Heidelberg, 1961, или Kirk-Othmer, Encyclopedia of Chemical Technology, Vol.1, Seiten 296ff, J. Wiley, New York, 1978). Предпочтительно использовать в качестве регулятора молекулярной массы н-додецилмеркаптан.

По окончании полимеризации в целях удаления остаточных мономеров можно провести дополнительную их полимеризацию, используя известные методы, например, посредством инициированной дополнительной полимеризации.

Поскольку способ согласно изобретению в особенности удобен для изготовления водных дисперсий с высоким содержанием твердых веществ, превышающим 50 мас.% от общей массы водной дисперсии, относительные доли всех веществ целесообразно выбирать таким образом, чтобы общая масса мономеров относительно общей массы водной дисперсии составлял более 50,0 мас.%, предпочтительно более 51,0 мас.%, и предпочтительно более 52,0 мас.%. К веществам, которые необходимо учитывать в связи с этим, относятся, помимо мономеров, также и все остальные используемые вещества, как то: вода, эмульгатор, инициатор, при необходимости - регулятор и защитные коллоиды, и т.д.

Получаемые этим способом водные дисперсии отличаются низким содержанием коагулята, который, рассчитывая от общей массы водной дисперсии предпочтительно составляет менее 5,0 мас.%, предпочтительно менее 3,0 мас.%, в особенности менее 1,5 мас.%. Согласно крайне предпочтительному варианту исполнения настоящего изобретения, водная дисперсия, рассчитывая от ее общей массы, содержит менее 1,0 мас.%, предпочтительно менее 0,5 мас.%, целесообразно менее 0,25 мас.%, в особенности 0,10 мас.% или менее, коагулята.

При этом под термином «коагулят» в связи с этим понимают нерастворимые в воде компоненты, которые целесообразно удалить фильтрованием дисперсии, предпочтительно - через фильтровальную манжету с закрепленной фильтровальной тканью №0.90 согласно DIN 4188.

Частицы морфологии «ядро-оболочка» согласно изобретению можно получать из дисперсии, например, распылительной сушкой, коагуляцией заморозкой, осаждением посредством добавления электролита или посредством механической или термической нагрузки, как это можно провести согласно германскому патенту DE 2750682 А1 или патенту США US 4,110,843 с помощью дегазирующего экструдера. Способ распылительной сушки наиболее распространен, хотя прочие указанные способы обладают тем преимуществом, что при их использовании от полимеризата хотя бы частично отделяют водорастворимые вспомогательные вещества полимеризации.

При необходимости можно дополнительно смешать формовочную массу из ПММА с диффузорными гранулами, чтобы получить светорассеяние. Изготовление диффузорных гранул описано, например, в немецком патенте DE 4231995 в примерах от 1 до 7. Количество гранул диффузоров относительно нерассеивающей формовочной массы может находиться между 0,1 мас.% и 60 мас.%, предпочтительно между 0,2 мас.% и 50 мас.%, а крайне предпочтительно между 0,5 мас.% и 45 мас.%.

В качестве термопластического полиуретана используют продукт со связанными алифатическими единицами.

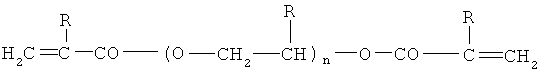

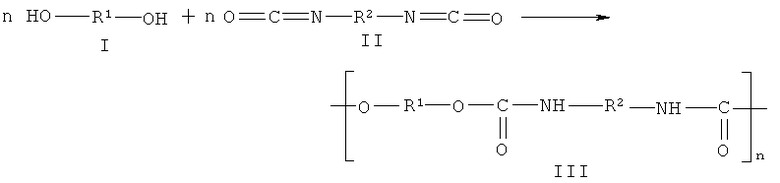

Полиуретаны (PUR) представляют собой полимеры, в макромолекулах которых мономеры (структурные единицы) соединены уретановыми группировками -NH-CO-O-. В общем случае полиуретаны получают полиприсоединением из двухатомных или многоатомных спиртов и изоцианатов согласно

R1 и R2 при этом могут означать низкомолекулярные или уже сами по себе полимерные алифатические или ароматические группы. Технически важные полиуретаны синтезируют из сложных полиэфирдиолов и/или простых полиэфирдиолов и, например, 2,4- или 2,6-толуолдиизоцианата (ТДИ, R2=С6Н3 -СН3), 4,4-метиленди(фенилизоцианата) (МДИ, R2=С6Н4 -СН2 -С6Н4), 4,4'-метилендициклогексилизоцианата (ГМДИ, R2=С6Н10 -СН2 -С6Н10) или гексаметилендиизоцианата [ГДИ, R2=(СН2)6].

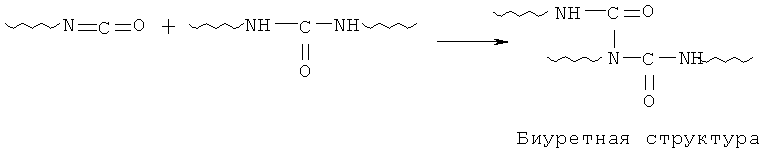

Синтез PUR может проходить без растворителей или в инертных органических растворителях. В качестве катализаторов полиприсоединения используют многократно описанные амины или органические соединения олова. При использовании бифункциональных спиртов и изоцианатов в эквимолярных соотношениях получают линейные PUR. Разветвленные и сшитые продукты получают при использовании исходных компонентов с большим количеством функциональных групп, а также при избытке изоцианатов, когда изоцианатные группы реагируют с уретановыми группами или группами мочевины с образованием аллофанатовых или биуретовых структур, например

Соответственно, в зависимости от выбранных исходных компонентов и их стехиометрического соотношения получают PUR с очень различными механическими свойствами, которые находят разнообразное применение как компоненты клеев и лаков (полиуретановые смолы), иономеры, термопластические материалы для деталей подшипников, роликов, шин, валиков, а в виде более или менее твердых эластомеров в виде волокон (эластичные волокна, сокращение PUE, волокна «эластан» или Spandex) или в виде полиэфирно-уретанового каучука (Сокращение EU или AU согласно DIN ISO 1629: 1981-10), в виде литьевых смол-дуропластов (в т.ч. с армированием стекловолокном), а прежде всего - как вспененные пластмассы; см. также полиуретановые каучуки, полиуретановые лаки, полиуретановые смолы. Кроме того, PUR описаны в Kunststoffe 85, 1616 (1995), Batzer 3, 158-170 Batzer 3, 158-170; Domininghaus (5.), S.1140 ff.; Encycl. Polym. Sci. Eng. 13, 243-303; Houben-Weyl E 20/2, 1561-1721.

Примеры

Смешение формовочных масс

Пример А: С помощью экструдера образовали компаунд ТПУ (Desmopan® W DP85786A, фирма Bayer) с PLEXIGLAS® zk5HC производства фирмы Röhm GmbH & Co. KG (соотношение ТПУ / PLEXIGLAS® zk5HC: 1/2,75). Температура экструзии находилась между 200°С и 260°С.

Помимо этой смеси в качестве сравнения использовали следующие формовочные массы:

PLEXIGLAS® zk50, фирма Röhm

Сравнительный пример 1: смесь силиконового модификатора, изготовленного так, как описано в примере 2 в международной заявке WO 2003/066695, с PLEXIGLAS® 7Н производства фирмы Röhm GmbH & Co. KG (содержание силиконового модификатора: 25 вес.%).

Сравнительный пример 2: Смесь из модификатора «ядро/оболочка/оболочка» и PLEXIGLAS® 7N, изготовленная так, как описано в примере В в германской заявке DE 10260065 А1.

Сравнительный пример 3: С помощью экструдера образовали компаунд ТПУ (Desmopan® W DP85786A, фирма Bayer AG) и PLEXIGLAS® 7M производства фирмы Röhm GmbH & Co. KG (Соотношение ТПУ / 7M: 1 / 2,75).

Испытание формовочных масс

Из полученных путем смешения формовочных масс изготовили образцы для испытаний. Формовочные массы или соответствующие образцы испытали следующими методами:

Результаты испытаний смесей представлены в таблице 1.

Однозначно видны преимущества смеси согласно изобретению по сравнению с обычными формовочными массами, модифицированными по ударной прочности (контроли 1, 2, 3 и PLEXIGLAS® zk50):

Ударная прочность, составляющая 124 кДж/м2 при 23°С и 50 кДж/м2 при -10°С, очень высока. При -40°С величина 23 кДж/м2 также говорит о наличии некоторой ударной прочности.

Светопропускание пластины толщиной 3 мм, составляющее более 80% при комнатной температуре, достаточно для предусмотренного использования в качестве пленки для лыж.

Модуль упругости, превышающий 1200 МПа, свидетельствует о хороших механических характеристиках формованного изделия из подлежащей защите смеси.

Устойчивость формы при нагреве вполне достаточна для использования в качестве пленки для лыж с учетом того, точка размягчения по Вика находится выше 85°С.

Благодаря низкой вязкости расплава (сравнение также MVR) материал легко поддается обработке.

На пленки из этих смесей значительно легче наносить печать, чем на обычно используемые в этих случаях полиамидные пленки или пленки из смесей ТПУ/МАБС, эти пленки также более устойчивы к погодным воздействиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| ПЛАСТМАССОВОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2288236C2 |

| ЯДЕРНО-ОБОЛОЧЕЧНЫЕ ЧАСТИЦЫ ДЛЯ МОДИФИЦИРОВАНИЯ УДАРНОЙ ВЯЗКОСТИ ПОЛИ(МЕТ)АКРИЛАТНЫХ ФОРМОВОЧНЫХ МАСС | 2003 |

|

RU2330716C2 |

| УСТОЙЧИВАЯ К НЕБЛАГОПРИЯТНЫМ ПОГОДНЫМ УСЛОВИЯМ ПЛЕНКА ДЛЯ ОКРАШИВАНИЯ СВЕТОВОЗВРАЩАЮЩИХ ФОРМОВАННЫХ ИЗДЕЛИЙ В ЖЕЛТЫЙ ЦВЕТ | 2005 |

|

RU2393178C2 |

| ЭЛАСТОМЕРНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ИЗ ПММА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2014 |

|

RU2655145C2 |

| ПОЛИМЕТИЛМЕТАКРИЛАТ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ И УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2014 |

|

RU2648238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ | 2003 |

|

RU2334764C2 |

| ПРОЗРАЧНЫЕ ПЛАСТИКОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2456163C2 |

| ПОЛИМЕТИЛМЕТАКРИЛАТНАЯ ПЛЕНКА С ОСОБЕННО ВЫСОКОЙ АТМОСФЕРОСТОЙКОСТЬЮ И ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ ЗАЩИТЫ ОТ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2453563C2 |

| ИЗДЕЛИЯ ИЗ ПОЛИМЕТИЛМЕТАКРИЛАТНОЙ ФОРМОВОЧНОЙ МАССЫ | 2003 |

|

RU2334765C2 |

Изобретение относится к прозрачным морозоударопрочным полимерным смесям и прозрачным формованным изделиям на их основе. Полимерная смесь состоит из термопластичного полиуретана (ТПУ) и из модифицированного ударопрочного полимера метилметакрилата. Указанный ударопрочный полимер метилметакрилата модифицирован ударопрочным модификатором со строением «ядро/оболочка/оболочка». Первая оболочка включает 80-98 мас.% повторяющихся мономеров (мет)акрилата и 2-20 мас.% стирольных мономеров определенной формулы (1). Вторая оболочка содержит 50-100 мас.% повторяющихся единиц алкилметакрилата, имеющих 1-20 атомов углерода, 0-40 мас.% повторяющихся единиц алкилакрилата, 0-10 мас.% стирольных мономеров формулы (I). Ядро включает в себя 50-99 мас.% повторяющихся единиц алкилметакрилата, имеющих 1-20 атомов углерода, 0-40 мас.% повторяющихся единиц алкилакрилата, имеющих 1-20 атомов углерода, 0,1-2,0 мас.% сшивающих повторяющихся единиц и 0-8,0 мас.% стирольных мономеров формулы (I). Полимерная смесь используется для получения формованных изделий со светопропусканием более 80% (d=3 мм) и высокой ударной прочностью при плюсовых и минусовых температурах. 2 н. и 7 з.п. ф-лы, 1 табл.

1. Прозрачная морозоударопрочная полимерная смесь для изготовления формованных изделий из термопластичного полиуретана и из ударопрочного модифицированного полимера метилметакрилата, полученного из смеси мономеров, включающих по меньшей мере 40 мас.% метилметакрилата и 0-60 мас.% совместно полимеризующихся с метилметакрилатом мономеров, причем указанный полимер модифицирован ударопрочным модификатором со строением «ядро/оболочка/оболочка», в котором первая оболочка включает от 80,0 до 98 мас.% повторяющихся единиц (мет)акрилата и от 2,0 до 20,0 мас.% стирольных единиц с общей формулой (I)

где остатки от R1 до R5 в каждом случае независимо друг от друга означают водород, галоген, в частности фтор, хлор или бром, или алкильную группу с 1-6 атомами углерода и остаток R6 означает водород или алкильную группу с 1-6 атомами углерода,

вторая оболочка содержит от 50,0 до 100,0 мас.% повторяющихся единиц алкилметакрилата, имеющих 1 до 20 атомов углерода, от 0 до 40,0 мас.% повторяющихся единиц алкилакрилата, от 0 до 10,0 мас.% стирольных единиц формулы (I),

ядро включает в себя от 50,0 до 99,9 мас.% повторяющихся единиц алкилметакрилата, имеющих от 1 до 20 атомов углерода, от 0 до 40,0 мас.%, повторяющихся единиц алкилакрилата, имеющих 1 до 20 атомов углерода, от 0,1 до 2,0 мас.% сшивающих повторяющихся единиц и 0 до 8,0 мас.% стирольных единиц формулы (I).

2. Полимерная смесь по п.1, отличающаяся тем, что массовое соотношение полиуретана и ударопрочного модифицированного полимера метилметакрилата составляет 10-50÷90-50 частей.

3. Полимерная смесь по п.1, отличающаяся тем, что массовое соотношение полиуретана и ударопрочного модифицированного полимера метилметакрилата составляет 20-40÷80-60 частей.

4. Полимерная смесь по п.1, отличающаяся тем, что ударопрочный модифицированный полимер метилметакрилата содержит 10-50 мас.% ударопрочного модификатора в пересчете на массу полимера.

5. Полимерная смесь по п.1, отличающаяся тем, что полиуретан получен с помощью алифатических изоцианатов.

6. Полимерная смесь по п.1, отличающаяся тем, что в качестве ударопрочно модифицированного полимера метилметакрилата содержит ударопрочный модифицированный полимер метилметакрилат, содержащий дополнительно от 1 до 50% рассеивающих частиц со средним диаметром от 1 до 300 мкм в расчете на общую полимерную смесь.

7. Применение полимерной смеси по одному из пп.1-6 для получения полимерных формованных изделий со светопропусканием >80% (d=3 мм), ударной прочностью по Шарпи при 23°С>100 кДж/м2, при -10°C>30 кДж/м2, при -20°С>20 кДж/м2 и с точкой размягчения по Вика, определенной согласно DIN ISO 306 (В), >80°С, и модулем упругости >1400 МПа.

8. Применение по п.7, отличающееся тем, что полимерное формованное изделие представляет собой пленки, или литые изделия, или навесную деталь в автомобилестроении или формованные полимерные изделия с диффузорными гранулами.

9. Применение по п.8, отличающееся тем, что пленки используют для покрытия спортивных снарядов или кузовных деталей в автомобилестроении.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5539053, 23.07.1996 | |||

| EP 0272975, 29.06.1988 | |||

| US 3700752, 24.10.1972 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-01-10—Публикация

2006-08-28—Подача