1. Область изобретения

Изобретение описывает эмульсионный полимеризат, содержащий фиксированные в полимере активаторы, а также способ его получения. Также изобретение касается двух- или многокомпонентной системы с регулируемым временем жизнеспособности, отверждаемой с помощью окислительно-восстановительной системы инициаторов, которая содержит этот эмульсионный полимеризат с фиксированным в полимере активатором, а также этиленовый ненасыщенный мономер или смесь этиленовых ненасыщенных мономеров, причем как эмульсионный полимеризат, так мономер или смесь мономеров могут содержать один из компонентов окислительно-восстановительной системы инициаторов. И наконец, изобретение касается также применения этой двух- или многокомпонентной системы.

2. Уровень техники

Двухкомпонентные системы на основе радикально полимеризующихся мономеров, отверждаемые с помощью окислительно-восстановительного инициирования, известны уже давно. Как правило, поступают таким образом, что к жидкому мономеру или смеси мономеров, которая может содержать окислительно-восстановительный компонент, перед использованием добавляют недостающие компоненты окислительно-восстановительной системы или, соответственно, все компоненты окислительно-восстановительной системы.

Наряду с этим, описываются системы, которые дополнительно содержат полимер, растворенный в мономере или смеси мономеров. Прежде всего, широко известны системы для применения в зубоврачебной технике, в которых жидкий мономер, суспензионный полимеризат и окислительно-восстановительная система инициаторов перед использованием смешиваются до получения высоковязкой массы.

В качестве примеров большого числа публикаций по теме следует привести немецкий патент DE 4315788, выложенная заявка на патент DE OS 1544924 и немецкий патент DE 2710548. Всем этим системам присущ тот недостаток, что после смешивания вместе всех компонентов имеющееся в распоряжении время обработки (время жизнеспособности) ограничено, или, что при нанесении должна затрачиваться энергия, например, в форме усилий для измельчения или трения. Хотя при снижении концентрации компонентов окислительно-восстановительной системы время жизнеспособности может относительно увеличиваться, однако, существуют границы, поскольку при снижении концентрации компонентов окислительно-восстановительной системы наносится ущерб процессу отверждения. Другой недостаток этих композиций из уровня техники состоит в том, что максимальные концентрации на рабочем месте (величины ПДК) для легколетучих мономеров, таких как, например, сложный метиловый эфир метакриловой кислоты, могут быть превышены. С этим недостатком из прикладной области можно бороться, только ограничиваясь применением плохо летучих мономеров, поскольку, например, часто используемые суспензионные полимеризаты из-за использования плохо летучих мономеров не набухают с достаточной скоростью. Кроме того, ингибирование полимеризации под действием кислорода при использовании плохо летучих мономеров выражено более сильно, чем при использовании сложного метилового эфира метакриловой кислоты.

В немецкой заявке на патент DE 10051762 представлены мономерно-полимерные системы на основе водных дисперсий, которые помимо хороших механических свойств обладают тем преимуществом, что не выделяют мономер совсем или выделяют его очень незначительно и, кроме того, являются удобными в использовании и имеют высокую стабильность при хранении. Для этого применяются смеси водных дисперсий, частицы которых подверглись набуханию под действием этиленового ненасыщенного мономера, который, соответственно, содержал один из окислительно-восстановительных компонентов. Эти набухшие водные системы являются практически неограниченно стабильными при хранении и отверждаются только после испарения воды и последующего образования пленки. Недостатком этой системы является то, что отверждение посредством необходимого испарения воды, в частности, в случае толстых слоев, продолжается долго, а большее содержание воды мешает в ряде случаев использования, таких как реактивные клеи.

В международной заявке WO 99/15592 описываются реактивные пластизоли, которые после термической желатинизации и отверждения приводят к пленкам с хорошими механическими свойствами. Эти пластизоли состоят из известного основного полимеризата, предпочтительно в форме эмульсионного полимеризата, высушиваемого распылительной сушкой, реактивной мономерной части, состоящей по меньшей мере из одного монофункционального (мет)акрилатного мономера, пластификатора, а также при необходимости других полимерно сшиваемых мономеров, наполнителей, пигментов и вспомогательных веществ. Основной полимеризат может иметь строение «ядро-оболочка» и содержать от 0-20% полярных сомономеров. Пластизоли являются стабильными при хранении в течение недель и для образования пленки должны нагреваться до высоких температур (например, 130°C).

В немецкой заявке на патент DE 10339329 А1 описывается двухкомпонентная система с регулируемым временем жизнеспособности, отверждаемая под действием окислительно-восстановительной системы инициаторов, состоящая из эмульсионного полимеризата или нескольких эмульсионных полимеризатов и этиленового ненасыщенного мономера или смеси мономеров из ненасыщенных этиленовых мономеров, причем как эмульсионный полимеризат, так и мономер или смесь мономеров могут содержать один из компонентов окислительно-восстановительной системы инициаторов. Регулирования времени жизнеспособности достигают при помощи абсорбции по меньшей мере одного компонента окислительно-восстановительной системы инициаторов на полимере. При этом низкомолекулярный инициирующий компонент физически инкапсулируется в частицах полимера, которые получаются при эмульсионной полимеризации. Если инкапсулированный полимер при использовании двухкомпонентной системы соединяется с мономером, то полимер набухает, ранее инкапсулированный и/или абсорбированный компонент инициатора высвобождается и может проявить свое действие. Несмотря на то, что это «инкапсулирование» компонента системы инициаторов в полимере уже позволяет очень выгодно и разнообразно регулировать время жизнеспособности, все-таки регулирование такого типа еще стоит совершенствовать во многих отношениях.

При этом с одной стороны, речь идет о безопасности использования. В случае залеживания, то есть, слишком длительного хранения, может, например, снижаться концентрация компонента, инкапсулированного в полимере, иногда вследствие миграции. В дальнейшем, реакционная способность системы в отдельных случаях может отклоняться от заданных значений.

С другой стороны, в случае системы, описанной в немецкой заявке на патент DE 10339329 А1, уже само по себе является затруднительным достичь высокого насыщения полимера инкапсулированными компонентами. На практике при высоком насыщении, например, 5% или более, обнаруживаются эффекты, по которым делают вывод о не полном включении активатора. Однако, поскольку может быть, что необходимы особенно реакционноспособные системы, так что желательна очень высокая степень насыщения отчасти до 40% (масс./масс.) или даже выше (>40% [масс./масс.]).

И, наконец, при высокой степени насыщения, и именно в таком случае, также должна обеспечиваться долговременная устойчивость степени насыщения.

3. Задача

Принимая во внимание перечисленные и обсужденные в начале уровня техники, задачей изобретения являлось получить двух- или многокомпонентные системы, отверждающиеся при комнатной температуре, у которых время жизнеспособности может регулироваться в широких пределах и которые, несмотря на это, быстро и полностью отверждаются к определенному моменту времени без подведения энергии или внешнего механического импульса.

Кроме того, задача состояла в том, чтобы в тонких слоях достичь полного отверждения, не исключая присутствие воздуха.

Другая задача, которую следовало решить согласно изобретению, состоит в том, чтобы минимизировать присутствие запахов и при использовании поддерживать концентрацию мономера в воздухе ниже предельных величин, разрешенных для соответствующего мономера.

Другой задачей было сделать возможным большой диапазон изменения концентраций активатора.

Кроме того, время жизнеспособности не должно было бы зависеть от длительности хранения двух- или многокомпонентной системы. Так, время жизнеспособности часто регулируется при помощи определенной концентрации ингибиторов. После длительного хранения при нежелательных условиях ингибиторы могут быть частично израсходованными, так что время жизнеспособности является более коротким, чем нужно.

Среди прочего, задачей изобретения также было предоставить систему, которая в сумме может удовлетворять вышеприведенному спектру свойств и, тем не менее, является простой и безопасной в обращении.

И наконец, изобретение должно было бы предоставить полимеризаты, необходимые в качестве промежуточных продуктов для получения системы, так же как и способ их получения.

Также было необходимо привести указания по применению для системы согласно изобретению.

4. Решение

Задачи согласно изобретению или частичные аспекты задач согласно изобретению решаются при помощи нового эмульсионного полимеризата, который может быть получен при полимеризации смеси, содержащей:

a) от 5 до 99,9% масс. одного или нескольких мономеров с растворимостью в воде <2% масс. при 20°C, выбранных из группы, состоящей из монофункциональных мономеров (мет)акрилата, стирола и сложных виниловых эфиров;

b) от 0 до 70% масс. одного или нескольких мономеров, способных сополимеризоваться с мономерами а);

c) от 0 до 20% масс. одного или нескольких соединений, являющихся дважды или многократно ненасыщенными по винильному типу;

d) от 0 до 20% масс. одного или нескольких полярных мономеров с растворимостью в воде >2% масс. при 20°C, а также

е) от 0,1 до 95% масс. по меньшей мере одного активатора, причем компоненты от а) до е) в сумме составляют 100% масс. полимеризующихся компонентов смеси, причем этот эмульсионный полимеризат отличается тем, что

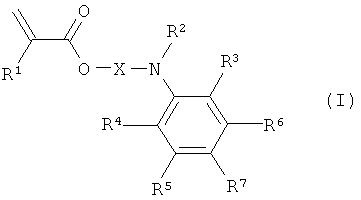

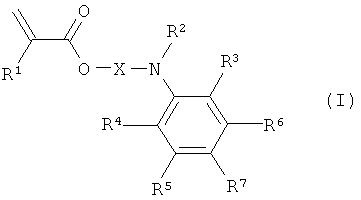

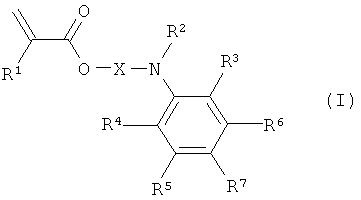

е1) активатор представляет собой соединение Формулы I,

где

-R1 является атомом водорода или метилом;

-X представляет собой линейную или разветвленную алкандиильную группу с числом атомов углерода от 1 до 18, которая может быть замещена одной или несколькими гидроксильными и/или алкоксильными группами с числом атомов углерода от 1 до 4;

-R2 обозначает атом водорода или линейный или разветвленный алкильный остаток с числом атомов углерода от 1 до 12, который при необходимости замещен одной или несколькими гидроксильными и/или алкоксильными группами с числом атомов углерода от 1 до 4, причем гидроксильные группы частично могут быть этерифицированы (мет)акриловой кислотой;

-R3, R4, R5, R6 и R7 независимо друг от друга обозначают атомы водорода или линейные или разветвленные алкильные или алкоксильные группы с числом атомов углерода от 1 до 8, которые могут быть замещены одной или несколькими гидроксильными группами; и при этом, при необходимости, два из остатков от R3 до R7 связаны друг с другом с образованием кольца, содержащего от пяти до семи членов, и при необходимости образуют конденсированную ароматическую циклическую систему с фенильным остатком;

и тем, что

е2) активатор е) ковалентно связан с эмульсионным полимеризатом.

Эмульсионный полимеризат такого типа в качестве промежуточного продукта позволяет образование исключительно предпочтительных двух- или многокомпонентных систем с регулируемым временем жизнеспособности, отверждаемых с помощью окислительно-восстановительной системы инициаторов.

В отношении этой системы, задачи, лежащие в основе изобретения, специально решаются при помощи двух- или многокомпонентной системы, содержащей:

A) 0,8-69,94% масс. эмульсионного полимеризата согласно изобретению;

B) 30-99,14% масс. одного или нескольких этиленовых ненасыщенных мономеров;

C) 0,05-10% масс. пероксидов; при необходимости

D) 0-60% масс. олигомеров или полимеров

Е) 0,01-2% масс. ингибитора полимеризации; а также при необходимости

F) 0-800 массовых частей вспомогательных веществ и добавок; причем сумма компонентов А) + В) + С) + D) + Е) составляет 100% масс., а количество F) относится к 100 массовым частям суммы А) + В) + С) + D) + Е).

Как правило, компоненты В), D), Е) и F) существуют в виде стабильной при хранении смеси, в то время как А) и С) добавляются к этой смеси перед применением.

В свою очередь двух- или многокомпонентные системы согласно изобретению могут с большим преимуществом использоваться в клеящих веществах, литьевых смолах, полимерных покрытиях для полов, массах для реактивных дюбелей, составах для пломбирования зубов или в герметиках.

В композициях согласно изобретению можно реализовать широкую область (диапазон изменения) концентраций активатора.

Особенное преимущество состоит в том, что при высоких концентрациях активатора в компоненте А к двух- или многокомпонентной системе перед применением должно примешиваться меньше компонента А.

Также преимуществом является возможность изменения реакционной способности. При остающемся одинаковым добавляемом количестве компонента А реакционная способность может варьироваться с помощью различной величины концентраций активатора в компоненте А.

5. Подробное описание изобретения Эмульсионный полимеризат = компонент А

Компонент А может быть получен при полимеризации смеси, содержащей:

a) от 5 до 99,9% масс. одного или нескольких мономеров с растворимостью в воде <2% масс. при 20°C, выбранных из группы, состоящей из монофункциональных мономеров (мет)акрилата, стирола и сложных виниловых эфиров;

b) от 0 до 70% масс. одного или нескольких мономеров, способных сополимеризоваться с мономерами а);

c) от 0 до 20% масс. одного или нескольких соединений, являющихся дважды или многократно ненасыщенными по винильному типу;

d) от 0 до 20% масс. одного или нескольких полярных мономеров с растворимостью в воде >2% масс. при 20°C, а также причем компоненты от а) до е) в сумме составляют 100% масс. полимеризующихся компонентов смеси, согласно которой получается эмульсионный полимеризат = компоненту А, причем

е1) активатор представляет собой соединение Формулы I,

где

-R1 является атомом водорода или метилом;

-X представляет собой линейную или разветвленную алкандиильную группу с числом атомов углерода от 1 до 18, которая может быть замещена одной или несколькими гидроксильными и/или алкоксильными группами с числом атомов углерода от 1 до 4;

-R2 обозначает атом водорода или линейный или разветвленный алкильный остаток с числом атомов углерода от 1 до 12, который при необходимости замещен одной или несколькими гидроксильными и/или алкоксильными группами с числом атомов углерода от 1 до 4, причем гидроксильные группы частично могут быть этерифицированы (мет)акриловой кислотой;

-R3, R4, R5, R6 и R7 независимо друг от друга обозначают атомы водорода или линейные или разветвленные алкильные или алкоксильные группы с числом атомов углерода от 1 до 8, которые могут быть замещены одной или несколькими гидроксильными группами; и при этом, при необходимости, два из остатков от R3 до R7 связаны друг с другом с образованием кольца, содержащего от пяти до семи членов, и при необходимости образуют конденсированную ароматическую циклическую систему с фенильным остатком;

и при этом

е2) активатор е) ковалентно связан с эмульсионным полимеризатом.

Способ написания термина (мет)акрилат здесь, а также в общем контексте изобретения, включает как метакрилаты, такие как, например, метилметакрилат, этилметакрилат и т.д., так и акрилаты, такие как, например, метилакрилат, этилакрилат и т.д., а также смеси из обоих.

Эмульсионный полимеризат = компоненту А) в основном предпочтительно образован из мономеров (мет)акрилата, а также стирола и/или производных стирола и/или сложных виниловых эфиров.

Особенно предпочтительным является его образование по меньшей мере из 80% мономеров метакрилата и акрилата, в высшей степени предпочтительно образование исключительно из мономеров метакрилата и акрилата.

Компоненты А а)

Примерами монофункциональных мономеров метакрилата и акрилата с растворимостью в воде <2% масс. при 20°C являются: метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, третбутил(мет)акрилат, гексил(мет)акрилат, этилгексил(мет)акрилат, изодецилметакрилат, лаурилметакрилат, циклогексил(мет)акрилат, тетрагидрофурфурил(мет)акрилат, изоборнил(мет)акрилат, бензил(мет)акрилат, фенил(мет)акрилат, фенилэтил(мет)акрилат, 3,3,5-триметилциклогексил(мет)акрилат. Методы определения растворимости в воде для органических соединений являются известными специалисту.

Под производными стирола понимают, например, п-метилстирол, хлорстирол или п-метилстирол. Примерами сложных виниловых эфиров являются винилацетат и длинноцепные производные, такие как винилверсатат.

Предпочтительно, чтобы достичь более высокой температуры стеклования, включают мономеры метакрилата, прежде всего, метилметакрилат, а чтобы понизить температуру стеклования метакрилаты с числом атомов углерода >4 в боковой цепи и акрилаты. В предпочтительном способе мономеры комбинируются таким образом, что температура стеклования получается выше 60°C, предпочтительно выше 80°C, а наиболее предпочтительно выше 100°С, когда эмульсионный полимеризат А должен выделяться выделен с помощью сушки. Температуры стеклования измеряются согласно стандарту EN ISO 11357. Если эмульсионный полимеризат А должен добавляться к двух- или многокомпонентной системе в виде водной дисперсии, то температура стеклования может лежать ниже. Чтобы противопоставить мономерам, добавляемым позднее в двух- или многокомпонентную систему достаточно высокую сопротивляемость набуханию, в большинстве случаев является предпочтительной температура стеклования выше комнатной температуры. Предпочтительно она лежит выше 30°C, особенно предпочтительно выше 40°C, в частности, выше 60°C.

Вместе с тем не исключается, что в определенных случаях температуры стеклования предпочтительно могут быть ниже комнатной температуры. Это, например, может быть случай, когда растворяющая способность или способность вызывать набухание мономеров, применяемых в двух- или многокомпонентной системе, является низкой, так что набухание происходит слишком долго.

При известной температуре стеклования гомополимеров можно в первом приближении рассчитать температуры стеклования сополимеров по следующей формуле Фокса:

в которой переменные обозначают следующее: Tg - температура стеклования сополимеризата (в К), TgA, TgB, TgC и т.д. - температуры стеклования гомополимеризатов мономеров А, В, С и т.д. (в K). Wa, Wb, WC и т.д. представляют собой массовые доли мономеров А, В, С и т.д. в полимере.

Чем выше температура стеклования полимера, тем больше сопротивляемость к набуханию по отношению к добавленным перед применением мономерам, а следовательно, время жизнеспособности.

Таким же образом, повышающаяся молекулярная масса вызывает увеличение сопротивляемости к набуханию.

В этом отношении особенно предпочтительные полимеризаты отличаются тем, что а) состоят из одного или нескольких мономеров метакрилата и/или мономеров акрилата. В высшей степени целесообразно, когда а) представляет собой метилметакрилат.

Компоненты А b)

К примерам компонентов А b) среди прочих относятся ангидрид малеиновой кислоты, ангидрид итаконовой кислоты, а также сложные эфиры итаконовой или малеиновой кислот. Их доля в эмульсионном полимеризате может составлять до 70% масс., предпочтительно содержится от 0-30% масс., прежде всего 0-10% масс. В высшей степени предпочтительно, если от компонента А b) отказываются.

Компоненты А с)

Включение больших количеств дважды и/или многократно ненасыщенных мономеров (сшивающих агентов) ограничивает степень набухания, которую можно достичь в композиции, и может приводить к негомогенному полимеризату в наношкальной области. Это не должно быть недостатком в каждом случае, но предпочтительно не стремиться к такому. Поэтому содержание многократно ненасыщенных мономеров ограничивается предпочтительно 20% масс., в пересчете на компонент А), еще более предпочтительно оно лежит ниже 10% масс., особенно предпочтительно ниже 2% масс., в частности, ниже 0,5% масс. или от многократно ненасыщенных мономеров отказываются совсем.

К многократно ненасыщенным мономерам (сшивающим агентам), которые с успехом можно применять в рамках изобретения, среди прочих относятся этиленгликольди(мет)акрилат, а также диэтиленгликольди-(мет)акрилат, триэтиленгликольди(мет)акрилат и их высшие гомологи, 1,3- и 1,4-бутандиолди(мет)акрилаты, 1,6-гександиолди(мет)акрилат, триметилолпропанди(мет)акрилат или (мет)акрилаты этоксилированного триметилолпропана, триаллилцианурат и/или аллил(мет)акрилат.

Компоненты A d)

Сопротивляемость набуханию также может регулироваться путем включения в эмульсионный полимеризат полярных мономеров, таких как метакриламид или метакриловая кислота. Она повышается с увеличением количества метакриламида или метакриловой кислоты.

Примерами других полярных мономеров являются акриловая кислота, акриламид, акрилонитрил, метакрилонитрил, итаконовая кислота, малеиновая кислота или N-метакрилоилоксиэтилэтиленкарбамид, а также N-метакрилоиламидоэтилэтиленкарбамид. Также допустимо использование N-метилолакриламида или N-метилометакриламида и их простых эфиров, при условии, что их доля ограничена таким образом, что несмотря на сшивку частичек дисперсии, ее набухание возможно в достаточной степени и не сказывается отрицательно на начале полимеризации.

Доля N-метилолакриламида или -метакриламида по возможности не должна превышать 10% масс., в пересчете на компонент А). Предпочтительно это содержание составляет меньше 5% масс., особенно предпочтительно меньше 2% масс., прежде всего 0% масс.

Другими полярными мономерами являются: гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гомологи алкоксиполиэтиленгликольметакрилата, алкоксиполипропиленгликольметакрилата, метакрилоилоксиполиэтилен- и -полипропиленгликоля, а также винилоксиполиэтилен- и -полипропиленгликоля. Все названные мономеры могут также иметь вид смешанных форм этилен- и пропиленгликолевых повторяющихся структурных единиц. Степень полимеризации может составлять от 2 до 150, предпочтительно от 2 до 25. В первую очередь алкокси- обозначает метильный, этильный и бутильный остатки. Более длинные алкильные цепи, как, например, из 18 атомов углерода, также возможны, но не являются предпочтительными. Особенно предпочтительным является метильный остаток.

Доля полярных мономеров в первую очередь зависит от требуемого времени жизнеспособности композиции, однако, она также связана с температурой стеклования. Чем ниже лежит температура стеклования, тем выше необходимая доля полярного мономера, чтобы достичь определенной сопротивляемости набуханию. Кроме того, долю полярного мономера следует согласовывать с растворяющей способностью мономера В, используемого в композиции.

Как правило, доля полярного мономера находится в области от 0 до 20% масс., предпочтительно от 1 до 10% масс., особенно предпочтительно от 2 до 5% масс., в частности, от 3 до 5% масс., в пересчете на компонент А. Если желательны короткие величины времени жизнеспособности, например, несколько минут, или растворяющая способность мономеров в компоненте В является низкой, то может быть предпочтительно ограничить это содержание величиной менее 2% или полностью отказаться от полярного мономера.

Метакриламид и акриламид, а также метакриловая кислота и акриловая кислота являются особенно эффективными и поэтому являются предпочтительными, если требуется длительное время жизнеспособности. Особенно предпочтительной является комбинация из метакриламида или акриламида с метакриловой кислотой или акриловой кислотой в массовых соотношениях от 3 к 1 до 1 к 3.

Компоненты А е)

К компонентам Ае), которые с успехом можно применять в рамках изобретения, относятся компоненты, обозначенные выше общей Формулой I.

Для раскрытия изобретения под линейной или разветвленной алкандиильной группой с числом атомов углерода от 1 до 18 понимают неразветвленный или разветвленный углеводородный остаток с числом атомов углерода от 1 до 18, такой как, например, метандиильный (=метиленовой группе), этандиильный, пропандиильный, 1-метилэтандиильный, 2-метилпропандиильный, 1,1-диметилэтандиильный, пентандиильный, 2-метилбутандиильный, 1,1-диметилпропандиильный, гександиильный, гептандиильный, октандиильный, 1,1,3,3-тетраметилбутандиильный, нонандиильный, изононандиильный, декандиильный, ундекандиильный, додекандиильный или гексадекандиильный остатки.

Под термином «линейный или разветвленный алкильный остаток с числом атомов углерода от 1 до 8», в рамках изобретения понимают такие остатки как, например, метил-, этил-, пропил-, 1-метилэтил-, 2-метилпропил-, 1,1-диметилэтильный остаток, пентил-, 2-метилбутил-, 1,1-диметилпропил-, гексил-, гептил-, октил- или 1,1,3,3-тетраметилбутильный остатки.

Под термином «линейный или разветвленный алкильный остаток с числом атомов углерода от 1 до 12», в рамках изобретения понимают остатки с числом атомов углерода от 1 до 8, как описанные выше, а также, например, нонил-, изононил-, децил-, ундецил- или додецильный остатки.

Под термином « алкоксигруппы с числом атомов углерода от 1 до 4», в рамках изобретения понимают алкоксигруппы, у которых углеводородный остаток является разветвленным или неразветвленным углеводородным остатком с числом атомов углерода от 1 до 4, таким как, например, метил-, этил-, пропил-, 1-метилэтил-, 2-метилпропил- или 1,1-диметилэтильный остатки.

Под термином «линейная или разветвленная алкоксигруппа с числом атомов углерода от 1 до 8», в рамках изобретения понимают алкоксигруппы, у которых углеводородный остаток является разветвленным или неразветвленным углеводородным остатком с числом атомов углерода от 1 до 8, таким как, например, метил-, этил-, пропил-, 1-метилэтил-, 2-метилпропил-, 1,1-диметилэтильный остаток, пентил-, 2-метилбутил-, 1,1-диметилпропил-, гексил-, гептил-, октил- или 1,1,3,3-тетраметилбутильный остатки.

Как показано на Формуле (I), возможные компоненты активатора Ае), как правило, представляют собой производные аминов, функционализированные метакрилоилом. При этом в основном в случае компонентов активатора или ускорителя исходят из модифицированных аминов, таких как 2-N-(этиланилино)этанол или 2-N-(этиланилино)пропанол, и превращают эти амины в компоненты ускорителя/активатора, способные к полимеризации, предпочтительно с помощью введения (мет)акрилатных групп. Соответственно, в качестве исходного материала для получения компонентов активатора или ускорителя также могут использоваться, например, производные м-толуидина, а также ксилидина или другие производные.

К компонентам активатора/ускорителя Ае), которые предпочтительно можно использовать, относятся, среди прочих, следующие классы соединений: N-((мет)акрилоил(поли)оксиалкил)-N-алкил-(о-,м-,п-)-(моно-, ди-, три-, тетра-, пента-)алкиланилины, N-((мет)акрилоил(поли)оксиалкил)-N-(арилалкил)-(о-,м-,п-)-(моно-, ди-, три-, тетра-, пента-)алкиланилины, N-((мет)акрилоил(поли)оксиалкил)-N-алкил-(о-,м-,п-)-(моно-, ди-, три-, тетра-, пента- и т.д.) алкилнафтиламины, N-((мет)акриламидоалкил)-N-алкил-(о-,м-,л-)-(моно-, ди-, три-, тетра-, пента-)алкиланилины. Примерами других аминов являются N,N-диметиламиноэтил(мет)акрилат, диэтиламино-этил(мет)акрилат, 3-диметиламино-2,2-диметилпропил(мет)акрилат, третбутиламиноэтил(мет)акрилат, N-винилимидазол и диметил-аминопропил(мет)акриламид. Предпочтительно применяются N-((мет)акрилоилоксиэтил)-N-метиланилин, N-((мет)акрилоилоксипропил)-N-метиланилин, N-((мет)акрилоилоксипропил)-N-метил-(о-,м-,п-)-толуидины, N-((мет)акрилоилоксиэтил)-N-метил-(о-,м-,п-)-толуидины, N-((мет)акри-лоилполиоксиэтил)-N-метил-(о-,м-,п-)-толуидины. Эти вещества используются по отдельности или в смеси из двух или более веществ.

Особенно целесообразными эмульсионными полимеризатами для целей изобретения являются вещества, функционализированные метакрилоилом, то есть, такие соединения Формулы (I), где R1 представляет собой метил.

В другом предпочтительном варианте исполнения полимеризат отличается тем, что в Формуле (I) X представляет собой этандиил-, а следовательно, этиленовую группу -СН2-СН2-.

В другом особенно предпочтительном варианте исполнения эмульсионный полимеризат отличается тем, что Х в Формуле (I) представляет собой пропандиильную группу, замещенную гидроксилом, а именно, 2-гидроксипропиленовую группу -СН2-СН(O)-СН2-.

Другие предпочтительные активаторы получают благодаря тому, что остаток R2 в Формуле (I) выбирают из группы, включающей метил, этил и 2-гидроксиэтил.

Предпочтительно е1) содержит только одну метакрилоильную группу. Возможной, хотя и не предпочтительной, является многократная ненасыщенность за счет частичной этерификации гидроксильных групп в R2 с помощью (мет)акриловой кислоты, которой при синтезе не всегда можно избежать полностью. Содержание таких структур, обладающим сшивающим действием, не является критическим, пока оно не оказывает отрицательного влияния на применяемость эмульсионного полимеризата А) в двух- или многокомпонентных системах, например, за счет не достаточной набухаемости эмульсионного полимеризата в компоненте В) по причине слишком высокой степени полимерной сшивки. Обычно не является категорически запрещенной доля многократно ненасыщенного мономера активатора до концентрации в 5% масс., в пересчете на полимерную композицию, предпочтительно до 3% масс., прежде всего, менее 1% масс. Однако не исключается более высокое содержание. Специалист легко может определить, является ли мономер подходящим, например, проверяя, начинается ли полимеризация в двух- или многокомпонентной системе с полученным с ним эмульсионным полимеризатом А) в желаемом временном интервале, а также протекает ли полимеризация быстро и полностью, и обладает ли полимеризат желаемыми свойствами.

Также в качестве активаторов предпочтительными являются такие полимеризаты, у которых один из остатков от R3 до R7 является метилом, в то время как оставшиеся четыре остатка представляют собой атомы водорода.

Кроме того, целесообразными являются такие полимеризаты, которые отличаются тем, что в Формуле (I) два из остатков от R3 до R7 являются метилом, в то время как оставшиеся три остатка представляют собой атомы водорода.

Доля способного к полимеризации активатора А е) в компоненте А) может составлять величину между 0,1 и 95% масс. Предпочтительно она выбирается как можно выше, например, между 5 и 60% масс., особенно предпочтительно 10-60% масс., в частности, 20-50% масс. Верхняя граница определяется поведением выбранного активатора при эмульсионной полимеризации. Специалист обратит внимание на то, что при слишком высоком содержании не образуется приемлемых количеств коагулята, а еще остается слишком высокое остаточное содержание мономера. Также может быть, что специфическая эффективность активатора снижается при увеличивающемся количестве включенного активатора. Поскольку способный к полимеризации активатор представляет собой более дорогой мономерный компонент, то специалист будет стремиться найти компромисс между как можно более высоким количеством встроенного мономера и рентабельностью.

Эмульсионный полимеризат может также быть построен как полимер типа «ядро-оболочка». Полимер типа «ядро-оболочка» здесь представляет собой полимеризат, который был получен при помощи двух- или многостадийной эмульсионной полимеризации, хотя строение «ядро-оболочка» и не обнаруживалось, например, с помощью электронной микроскопии. Если активатор, способный к полимеризации, включается только в ядро, а следовательно, на первой стадии, то такое строение способствует тому, что активатор является недоступным для пероксида до набухания, а следовательно, предотвращается преждевременная полимеризация. Отдельная форма исполнения изобретения относится к тому, что полярные мономеры ограничиваются оболочкой, ядро и оболочка, за исключением способного полимеризоваться активатора в ядре, в остальном же построены одинаково. В другом варианте исполнения ядро и оболочка могут в основном различаться по мономерному составу, что влияет, например, на соответствующую температуру стеклования. В этом случае является предпочтительным, если температура стеклования оболочки лежит выше температуры стеклования ядра, предпочтительно выше 60°C, особенно предпочтительно выше 80°C, в частности, выше 100°C. Дополнительно в этом варианте исполнения полярные мономеры также могут быть ограничены оболочкой. Как правило, специалист выберет сложное строение «ядро-оболочка» только тогда, когда тем самым он может способствовать благоприятным свойствам. Целью может являться лучшая защита активатора от преждевременного контакта с пероксидом при помощи оболочки. При этом мономер активатора предпочтительно включен в ядро. Также речь может идти о том, чтобы сделать отвержденный полимеризат более гибким. В таких случаях получают ядро с относительно низкой температурой стеклования. Тогда оболочка с более высокой температурой стеклования имеет задачу обеспечить желаемую сопротивляемость набуханию и при необходимости изолирование в качестве твердого вещества. Массовое соотношение ядра к оболочке зависит от того, насколько хорошо должен быть защищен активатор или какие эффекты ожидаются от такого строения. В принципе, оно может лежать между 1:99 и 99:1, то есть, как правило, это не критично, пока не оказывается отрицательного влияния на назначение эмульсионного полимеризата А), который должен активировать полимеризацию двух- или многокомпонентной системы желаемым способом.

Если имеется в виду защитить активатор оболочкой, то долю оболочки, как правило, ограничивают количеством, необходимым, чтобы сделать возможной высокую долю активатора в эмульсионном полимеризате.

Если с помощью строения должны достигаться специальные эффекты, например, увеличение гибкости отвержденной полимерной системы с помощью ядра полимера с более низкой температурой стеклования, то соотношение ядро-оболочка должно согласовываться с желаемыми эффектами. В большинстве случаев специалист будет устанавливать долю оболочки между 10 и 50% масс., предпочтительно между 20 и 40% масс., в частности, между 25 и 35% масс.

В этом отношении изобретение касается также способа получения эмульсионного полимеризата согласно изобретению, при котором составные части компонента А) от а) до е) подвергают полимеризации в водной эмульсии.

При этом эмульсионная полимеризация проводится в основном по известному специалисту способу. Проведение эмульсионной полимеризации описано, например, в европейском патенте ЕР 0376096 В1.

Предпочтительно выбирается инициатор, который не образует окислительно-восстановительную систему со способным полимериизоваться активатором А е). Подходящими являются, например, азоинициаторы, такие как натриевая соль 4,4'-азобис-(4-циановалериановой кислоты).

Твердая фаза компонента А) может быть получена из дисперсии с помощью известных методов. К таким относятся распылительная сушка, коагуляция при замораживании с фильтрованием на нутч-фильтре и сушкой, а также прессование с помощью экструдера. Предпочтительно полимеризат получают распылительной сушкой.

Если некоторое количество воды при использовании не мешает, то компонент А может также добавляться к системе в виде водной дисперсии.

Молекулярная масса компонента А), выраженная как среднемассовая молекулярная масса Mw, в определенной степени влияет на сопротивляемость набуханию. Высокая среднемассовая молекулярная масса Mw имеет тенденцию повышать сопротивляемость набуханию, в то время как более низкая среднемассовая молекулярная масса Mw действует понижающее. Таким образом, желаемое время жизнеспособности среди прочего в значительной мере определяется тем, выбирает ли специалист высокую молекулярную массу или более низкую.

Если с помощью молекулярной массы не должны достигаться специальные эффекты, то специалист, как правило, установит молекулярную массу между 10000 г/моль и 5000000 г/моль, предпочтительно между 50000 г/моль и 1000000 г/моль и наиболее предпочтительно между 100000 г/моль и 500000 г/моль. Молекулярная масса определяется с помощью гельпроникающей хроматографии. Измерение осуществляется в ТГФ, в качестве стандарта служит ПММА.

Сопротивляемость набуханию также может регулироваться при помощи выбора размеров частиц. Чем больше диаметр частиц, тем ниже скорость набухания.

Преимущественный размер частиц компонента А), как правило, составляет величину между 50 нм и 2 микрометрами, предпочтительно между 100 нм и 600 нм и наиболее предпочтительно между 150 нм и 400 нм. Размер частиц определяется при помощи анализатора Mastersizer 2000 Version 4.00.

Если способ получения полимеризата согласно изобретению проводят по примеру способа полимеризации «ядро-оболочка», то, принимая во внимание другие рассуждения, сделанные ранее, для изобретения является особенно целесообразным, если на первой стадии компоненты от а) до е) полимеризуются в виде ядра, а затем на нем по меньшей мере в одной дополнительной стадии в качестве оболочки полимеризуется смесь компонентов от а) до d). Тем самым достигается особенно хорошее инкапсулирование или маскирование компонентов активатора.

В особенно предпочтительной модификации способа согласно изобретению поступают таким образом, что компоненты от а) до е) для ядра и компоненты от а) до d) для оболочки выбирают так, что в результирующем полимеризате температура стеклования по меньшей мере одной оболочки TGS больше чем температура стеклования ядра TGK, причем температуры стеклования TG определяются согласно стандарту EN ISO 11357.

Еще одна дополнительная модификация способа предусматривает, что компоненты от а) до d) для оболочки выбирают так, что в результирующем полимеризате температура стеклования по меньшей мере одной оболочки TGS больше 80, предпочтительно больше 100°С, причем температура стеклования TGS определяется согласно стандарту EN ISO 11357.

Эмульсионная полимеризация в общем возможна в виде периодического или непрерывного процесса как полимеризация партиями или соответственно порционная полимеризация. Порционная полимеризация является предпочтительной. Также получение А) возможно с помощью миниэмульсионной полимеризации. Методики являются в основном известными специалисту.

Перед использованием эмульсионный полимеризат А, предпочтительно высушенный распылительной сушкой, а также компоненты С суспендируют в мономере или смеси мономеров, содержащих компоненты В, D и F. Суспендированный полимер набухает под действием мономера или мономеров В в течение определенного промежутка времени. Следовательно фиксированный в полимере компонент активатора становится доступным для пероксида и тем самым начинается реакция полимеризации.

Из больших величин времени жизнеспособности после смешения компонентов можно заключить, что фиксированный на полимере активатор достаточно скрыт внутри полимерных частиц. Неожиданным является быстрый и сильный рост температуры к определенному моменту времени, который показывает, что с помощью способа согласно изобретению могут устанавливаться большие значения времени жизнеспособности без отрицательного влияния на последующую полимеризацию.

Компоненты В: мономеры

На время жизнеспособности композиции из компонентов А, В, С, D, Е и F) можно влиять через силу набухания используемых мономеров в компоненте В. В то время как метил(мет)акрилат имеет большую силу набухания, а следовательно приводит к относительно низким показателям времени жизнеспособности, сильно гидрофобные мономеры, такие как, например, 1,4-бутандиолди(мет)акрилат и мономеры с большой молекулярной массой, такие как, например, этилтригликоль(мет)акрилат, как правило, повышают время жизнеспособности.

В качестве мономеров в принципе могут использоваться все мономеры метакрилата и акрилата и стирол, а также их смеси. Возможны вспомогательные количества других мономеров, таких как винилацетат, винилверсатат, винилоксиполиэтиленгликоль, малеиновая и фумаровая кислоты, а также их ангидриды или сложные эфиры, пока это не препятствует сополимеризации, однако эти мономеры не являются предпочтительными. Критериями выбора мономеров являются их растворяющая способность, усадка при полимеризации, сцепление с субстратом, давление пара, токсикологические свойства и запах. Примерами (мет)акрилатов являются: метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, изобутил(мет)акрилат, гексил(мет)акрилат, этилгексил(мет)акрилат, циклогексил(мет)акрилат, тетаргидрофурфурил-(мет)акрилат, изоборнил(мет)акрилат, бензил(мет)акрилат, фенил(мет)-акрилат, фенилэтил(мет)акрилат, 3,3,5-триметилциклогексил(мет)акрилат, гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, метил- или этилтригликоль(мет)акрилаты, бутилдигликоль(мет)акрилат, этиленгликольди(мет)акрилат, а также диэтиленгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат и их высшие гомологи, дипропиленгликольди(мет)акрилат, трипропиленгликольди(мет)акрилат и их высшие гомологи, 1,3- и 1,4-бутандиолди(мет)акрилаты, 1,6-гександиолди(мет)акрилат, 1,12-додекандиолди(мет)акрилат, глицеринди-(мет)акрилат, триметилолпропантри(мет)акрилат, триметилолпропанди-(мет)акрилат, три(мет)акрилат этоксилированного с 3-10 моль этиленоксида триметилолпропана, диметакрилат этоксилированного с 2-20 моль этиленоксида, предпочтительно с 2-10 моль этиленоксида бисфенола А и/или полиэтиленгликольдиметакрилат с числом этиленоксидных структурных единиц 1-15, а также аллил(мет)акрилат. Другими примерами являются (мет)акриловая кислота, (мет)акриламид, N-метилол(мет)акриламид, сложные моноэфиры малеиновой и янтарной кислот с гидроксиэтилметакрилатом и сложный эфир фосфорной кислоты и гидроксиэтил(мет)акрилата, в большинстве случаев их количества являются вспомогательными.

Среди прочих, для компонента В) предпочтительным является одно или несколько соединений, выбранных из следующей группы, включающей: этилтригликольметакрилат, тетрагидрофурфурилметакрилат, бензилметакрилат, изоборнилметакрилат, 1,4-бутандиолдиметакрилат, гидроксипропилметакрилат, триметилолпропантриметакрилат, три(мет)акрилат этоксилированного с 3-10 моль этиленоксида триметилолпропана, диметакрилат этоксилированного с 2-10 моль этиленоксида бисфенола А и/или полиэтиленгликольдиметакрилат с числом этиленоксидных структурных единиц 1-10.

Особенно предпочтительными являются (мет)акрилаты с молекулярной массой более 140 г/моль, особенно предпочтительно более 165 г/моль и, в частности, более 200 г/моль.

Метакрилаты имеют преимущество по сравнению с акрилатами также и по токсикологическим основаниям.

Помимо больших значений времени жизнеспособности по причине низкой скорости набухания, мономеры с большой молекулярной массой еще обладают преимуществом в виде незначительной эмиссии. С другой стороны, их вязкость, как правило, увеличивается вместе с молекулярной массой, а растворяющая способность по отношению к эмульсионному полимеризату снижается, так что если полимеры или олигомеры применяются вместе в значительных количествах, то должен приниматься во внимание компромисс.

Компоненты С:

Пероксид представляет собой партнер активатора в окислительно-восстановительной системе. Его доля, как правило, составляет величину между 0,05% масс. и 10% масс., предпочтительно от 0,1% масс. до 5% масс. В большинстве случаев выбирается количество от 0,5% масс. до 5% масс., предпочтительно от 0,5% масс. до 3% масс., в частности, от 0,5% масс. - 2% масс. Определяющим для содержания пероксида является то, что при предусмотренном использовании полное отверждение протекает за желаемое время, а система, подвергнутая отверждению, обладает свойствами, согласующимися с целями использования.

Пероксид, как правило, присутствует в пассивированном виде в пластификаторе или воде или в другой среде. Например, пероксид может находиться в водной фазе. Обычное содержание пероксида в этой пероксидной композиции составляет от 20% масс. до 60% масс. В первую очередь в качестве пероксидов принимаются во внимание, например, дибензоилпероксид и дилаурилпероксид.

Другой вариант состоит в том, чтобы абсорбировать пероксид в эмульсионном полимеризате (компонент С'). В другом варианте исполнения изобретения компонент С, таким образом, состоит из эмульсионного полимеризата, содержащего пероксид (компонент С'). Эмульсионный полимеризат компонента С' может быть аналогичен по строению или отличаться от компонента А, но не содержать в качестве сомономеров активаторов, способных полимеризоваться. Обычное содержание пероксида в компоненте С' находится ниже 20% масс., в частности, ниже 10% масс.

После смешивания всех компонентов полимеризация начинается только тогда, когда набухают частицы полимера обоих компонентов А и С'.

При этом, как правило, не критично, имеют ли эмульсионные полимеризаты А и С' одинаковые или разные составы, пока не создается нежелательная возможная несовместимость.

Компоненты D:

В качестве олигомеров могут использоваться ненасыщенные сложные полиэфиры, а также полиуретан(мет)акрилаты на основе диолов с фрагментами простых полиэфиров, сложных полиэфиров или поликарбонатов, а также смеси этих веществ. Кроме того, могут использоваться форполимеры с терминальными винильными фрагментами на основе акрилонитрила и бутадиена. Помимо этого, могут применяться эпоксид(мет)акрилаты, а также звездчатые сополимеризаты, например, как те, что могут быть получены полимеризацией (мет)акрилатов в присутствии многофункциональных меркаптанов.

Предпочтительно олигомеры являются многократно ненасыщенными.

Также можно использовать полимеры на основе полиакрилатов, сложных полиэфиров, простых полиэфиров, поликарбонатов или соответствующих сополимеров. Они могут быть как насыщенными, так и ненасыщенными. Соотношение в смеси, а также используемое количество зависит от заданного применения. Полимеры или соответственно их доли, как правило, выбирают таким образом, что это не оказывает отрицательного влияния на вязкость смеси.

Молекулярная масса ненасыщенных олигомеров обычно составляет от 500 до 20000, в частности, от 1000 до 5000 г/моль. Насыщенные полимеры обычно имеют молекулярные массы больше 20000, например, 50000-200000 г/моль. Во всех случаях речь идет о среднемассовой величине молекулярной массы.

Компоненты Е):

Ингибитор полимеризации бывает необходим опционально для обеспечения достаточной стабильности при хранении смеси компонентов В), D), Е) и F). Действие ингибиторов в большинстве случаев состоит в том, что они действуют как ловушки радикалов для возникающих при полимеризации свободных радикалов. Для дополнительных подробностей имеются ссылки на общеизвестную специальную литературу, в частности, на издание Rompp-Lexikon Chemie; издатель: J. Falbe, M. Regitz; Stuttgart, New York; 10. Auflage (1996); в рубрике «Antioxidantien», а также на цитируемые там литературные источники.

Подходящие ингибиторы, среди прочих, включают фенолы, при необходимости замещенные, гидрохиноны, при необходимости, замещенные, такие как, например, простой монометиловый эфир гидрохинона (HQME), хиноны, при необходимости, замещенные, бренцкатехин, при необходимости замещенный, токоферол, третбутилметоксифенол (БГА), бутилгидрокситолуол (БГТ), октилгаллат, додецилгаллат, аскорбиновую кислоту, арометические амины, при необходимости замещенные, металлокомплексы ароматических аминов, при необходимости замещенные, триазины, при необходимости замещенные, органические сульфиды, органические полисульфиды, органические дитиокарбаматы, органические фосфиты и органические фосфонаты, фенотиазин, а также 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил.

Предпочтительно используются гидрохиноны, при необходимости, замещенные, и фенолы, при необходимости, замещенные. Особенно предпочтительно используются гидрохинон, простой монометиловый эфир гидрохинона и 4-метил-2,6-дитретбутилфенол.

Как правило, достаточным количеством ингибитора является 0,2% масс., в большинстве случаев это содержание существенно ниже, например, на уровне 0,05% масс. или меньше. Время жизнеспособности системы после смешения компонентов А и С согласно изобретению регулируется посредством набухания компонента А. Количества ингибитора больше чем 0,2% масс., например, 1% масс. или выше, которые иногда используются в системах согласно уровню техники для увеличения времени жизнестойкости, и поэтому не являются необходимыми в большинстве случаев, однако не должны исключаться. Предпочтительным является максимальное содержание 0,2% масс., в частности, максимально 0,05% масс.

Компоненты F:

Наряду с описываемыми компонентами, композиция может содержать обычные наполнители, состоящие из частиц, такие как, например, диоксид титана, сажа или диоксид кремния, стекло, стеклянные шарики, стеклянный порошок, цемент, кварцевый песок, кварцевую муку, песок, корунд, керамику, клинкер, тяжелый шпат, окись магния, карбонат кальция, мраморную муку или гидроксид алюминия, минеральные или органические пигменты и вспомогательные вещества.

Например, вспомогательными веществами могут быть: пластификатор, вода, средство, улучшающее текучесть, загуститель, пеногаситель, средство, повышающее силу сцепления, или смачивающий агент. Предпочтительно помимо возможного пластификатора, используемого для ингибирования пероксида, не содержится другого пластификатора.

Наполнители, состоящие из частиц, обычно имеют размер зерна приблизительно от 0,001 мм примерно до 6 мм.

На одну массовую часть полимера обычно используются от 0 до 8 массовых частей наполнителя.

Соотношение в смеси

Соотношение в смеси зависит от необходимой области использования. Это определяет использованные количества компонентов А-F.

Предпочтительно соотношение используемых компонентов в смеси выбирают так, что достигается полная полимеризация заданной системы. Целесообразно должно быть прежде всего достаточное количество окислительно-восстановительной системы инициаторов, причем активатор хотя бы большей частью находится в форме эмульсионного полимеризата (компонент А).

Поскольку доля способного к полимеризации активатора Ае) в компоненте А может выбираться в широких пределах, то существует также большой диапазон для загружаемого количества компонента А. Так, доля компонента А может составлять величину между 0,8 и 69,94% масс., а он сам, в свою очередь, содержать от 0,1 до 95% масс. способного полимеризоваться активатора. Как правило, количество активатора определяется используемым количеством пероксида. Пероксид является партнером активатора в окислительно-восстановительной системе. Его доля составляет, как правило, между 0,05% масс. и 10% масс., предпочтительно от 0,1% масс. до 5% масс. В большинстве случаев эта доля выбирается равной 0,5% масс. - 5% масс., предпочтительно 0,5% масс. - 3, в частности, 0,5% масс. - 2% масс. Определяющим для содержания пероксида и содержания компонента А является то, что при предусмотренном использовании полная полимеризация в необходимой степени протекает за желаемое время, а система, подвергнутая отверждению, удовлетворяет рабочим характеристикам, согласующимся с целями использования.

Доля этиленового ненасыщенного мономера (компонента В) может находиться между 30% масс. и 99% масс. Предпочтительно она составляет 40% масс. - 90% масс., в частности, 40% масс. - 80% масс. Доля олигомера или соответственно полимера (компонента D) составляет 0% масс. - 60% масс., предпочтительно 0% масс. - 40% масс, в частности, 0% масс. - 30% масс.

Кроме того, смесь может содержать от 0 до 800 массовых частей, в пересчете на сумму А-D, принимаемую за 100 массовых частей, наполнителей, пигментов и прочих вспомогательных веществ.

Предпочтительные двух- или многокомпонентные системы согласно изобретению включают:

A) от 0,8% масс. - 69,94% масс. полимеризата как указано выше с фиксированным в полимере компонентом активатора;

B) от 30% масс. - 99,14% масс. одного или нескольких этиленовых ненасыщенных мономеров;

C) от 0,05% масс. - 10% масс. пероксида; при необходимости

D) от 0% масс. - 60% масс. олигомера;

Е) от 0,01% масс. - 2% масс. ингибитора полимеризации; а также при необходимости

F) от 0 до 800 массовых частей вспомогательных веществ и добавок; причем сумма компонентов А) + В) + С) + D) + Е) составляет 100% масс., а количество F) относится к 100 массовым частям суммы А) + В) + С) + D) + Е).

Далее, предпочтительными также являются системы, содержащие от 5 до 45% масс. компонента А),

от 40% масс. до 94,89% масс. компонента В),

от 0,1% масс. до 5% масс. компонента С),

от 0% масс. - 30% масс. компонента D);

0,01% масс. - 0,2% масс. компонента Е),

а также

от 0 до 800 массовых частей компонента F),

причем сумма компонентов А) + В) + С) + D) + Е) составляет 100% масс., а количество F) относится к 100 массовым частям суммы А) + В) + С) + D) + Е).

Еще более предпочтительными являются системы, содержащие от 5% масс. до 45% масс. компонента А), от 50% масс. до 94,50% масс. компонента В), от 0,5% масс. до 5% масс. компонента С), 0% масс. компонента D);

а также от 0 до 800 массовых частей компонента F), причем сумма компонентов А) + В) + С) + D) + Е) составляет 100% масс., а количество F) относится к 100 массовым частям суммы А) + В) + С) + D) + Е).

Особенно предпочтительно содержание компонента D) составляет 0% масс.

Для изобретения особый интерес представляют также системы, в которых компонент А присутствует в жидкой форме. Это делает возможным легкое смешивание отдельных компонентов перед применением. Так компонент А может использоваться в виде водной дисперсии, как та, что получается при эмульсионной полимеризации, без выделения полимера или дополнительно снова может суспендироваться в воде. Такие формы использования предполагают, что в используемом количестве вода в системе не является помехой.

Если воды следует избегать, то в рамках изобретения также может быть предпочтительно добиваться стабильных при хранении жидких или пастообразных композиций компонента А при помощи использования мономера, не вызывающего набухания или смеси мономеров, не вызывающих набухания, которые представляют собой часть компонента В. Стабильность при хранении означает, что возможное увеличение вязкости ограничено так, что перед применением возможно смешивание всех компонентов.

Для изобретения особый интерес представляют также системы, в которых пероксид С) и аминный компонент активатора (инкапсулированный в полимеризате А) находятся вместе друг с другом. Это является неожиданным, поскольку, как правило, такие компоненты до использования должны были храниться отдельно друг от друга.

В особенно предпочтительном оформлении изобретение включает систему, которая отличается тем, что компонент А) и компонент С) хранятся совместно, и до применения системы по меньшей мере одна составляющая компонента В) хранится отдельно от компонентов А) и С), причем способность хранящейся отдельно составляющей компонента В) вызывать набухание полимеризата А) столь велика, что фиксированный в полимере активатор полимеризата А) может вступать во взаимодействие с компонентом С).

Системы такого типа получают добавлением пероксида, в большинстве случаев бензоилпероксида, к водной дисперсии полимера, в которой компонент активатора, способный полимеризоваться, инкапсулирован в полимере, предпочтительно с помощью строения «ядро-оболочка». Система, состоящая из водной дисперсии с инкапсулированным компонентом активатора, связанным с полимером, и находящегося в водной фазе пероксидного инициатора, следовательно, является стабильной при хранении, поскольку блокирован контакт между пероксидом и амином. Для использования стабильных при хранении систем инициаторов такого типа при полимеризации вызывают набухание частиц полимера под действием подходящего мономера.

В рамках изобретения также может быть предпочтительно достигать стабильности двух- или многокомпонентной системы при хранении, используя не водную фазу, а с использованием мономера или смеси мономеров, не вызывающих набухания. Мономеры, не вызывающие набухания, представляют собой часть компонента В.

Отдельная система согласно изобретению отличается тем, что компонент А), часть компонента В) и компонент С) хранятся совместно, причем часть компонента В) выбирается таким образом, что способность этой составляющей компонента В) вызывать набухание полимеризата А) столь низка, что фиксированный в полимере активатор полимеризата А) не может вступать во взаимодействие с компонентом С). Однако важно, что способность совокупности мономеров компонента В вызывать набухание после смешивания всех компонентов является достаточно высокой, чтобы вызывать полимеризацию системы.

Такие системы получают, например, выделением подробно описанного выше эмульсионного полимеризата, предпочтительно распылительной сушкой. Полученный таким образом в виде твердого вещества полимеризат А), в котором инкапсулирован компонент активатора, фиксированный в полимере, затем диспергируют в мономере, не вызывающем набухания и растворения полимера. Осуществляется добавление одного или нескольких пероксидов С), предпочтительно, например, бензоилпероксида, к этой смеси, в которой способные к полимеризации компоненты активатора инкапсулированы в полимере. Из-за полимерного связывания возможное насыщение поверхности частиц полимера активатором практически исключается. Система, состоящая предпочтительно из полимеризата «ядро-оболочка» с инкапсулированным полимерно связанным компонентом активатора и инициатора, находящегося в мономерной фазе, не вызывающей набухания, является тем самым стабильной при хранении, поскольку нарушен контакт между компонентом С) и активатором в полимеризате А).

Для использования стабильных при хранении систем инициаторов такого типа при полимеризации вызывают набухание частиц полимера под действием подходящих мономеров, которые затем добавляют к системе. Компоненты активатора высвобождаются, и становится возможным отверждение этой смеси, включая мономер, не вызывающий набухания. Сопротивляемость набуханию можно регулировать, в частности, как описано выше.

Области применения:

Система в основном подходит для всех двухкомпонентных систем, таких как клеящие вещества, литьевые смолы, полимерные покрытия для полов и другие реактивные покрытия, герметики, пропиточные массы, массы для заделки, массы для реактивных дюбелей, составы для пломбирования зубов, массы для изготовления искусственного мрамора или других искусственных камней, пористые пластмассовые формы для керамических изделий и аналогичные виды использования. Она также подходит для использования в смолах из ненасыщенных сложных полиэфиров и их обычных областях применения.

Особенно предпочтительным является использование описываемой двух- или многокомпонентной системы в клеящих веществах, литьевых смолах, полимерных покрытиях для полов, массах для реактивных дюбелей, составах для пломбирования зубов или герметиках.

При использовании в качестве литьевой смолы может быть предпочтительной более высокая доля полимера (компонента А), например между 30% масс. и 70% масс. Доля активатора в компоненте А тогда может ограничиваться, например, величиной от 0,1% масс. до 5% масс., в пересчете на компонент А. Компоненты В и D в этом случае совместно составляют величину между 69,9% масс. и 30% масс. Доля пероксида предпочтительно составляет от 0,1% масс. до 5% масс.

В области веществ с высокой степенью полимерной сшивки может быть целесообразно ограничить содержание полимера (компонента А) и использовать его только в качестве носителя активатора. Следовательно, доля компонента А предпочтительно соответственно ниже и находится, например, между 1% масс. и 10% масс. Доля активатора, фиксированного в компоненте А, соответственно может выбираться выше и может составлять 10% масс. или даже до 60% масс., в отдельных случаях также до 95% масс., в пересчете на компонент А. Тогда компоненты В и D совместно составляют величину между 98,9 и 90% масс. Доля пероксида предпочтительно составляет от 0,1% масс. до 5% масс.

Нижеследующие Примеры и Примеры для сравнения служат для дальнейшего пояснения изобретения.

Получение эмульсионных полимеризатов

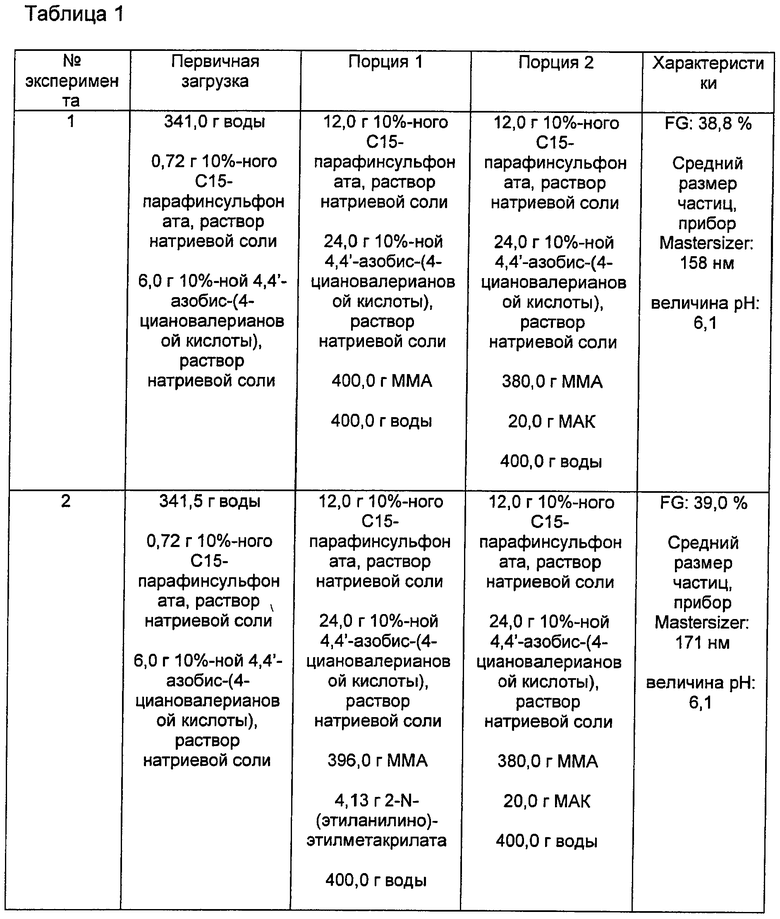

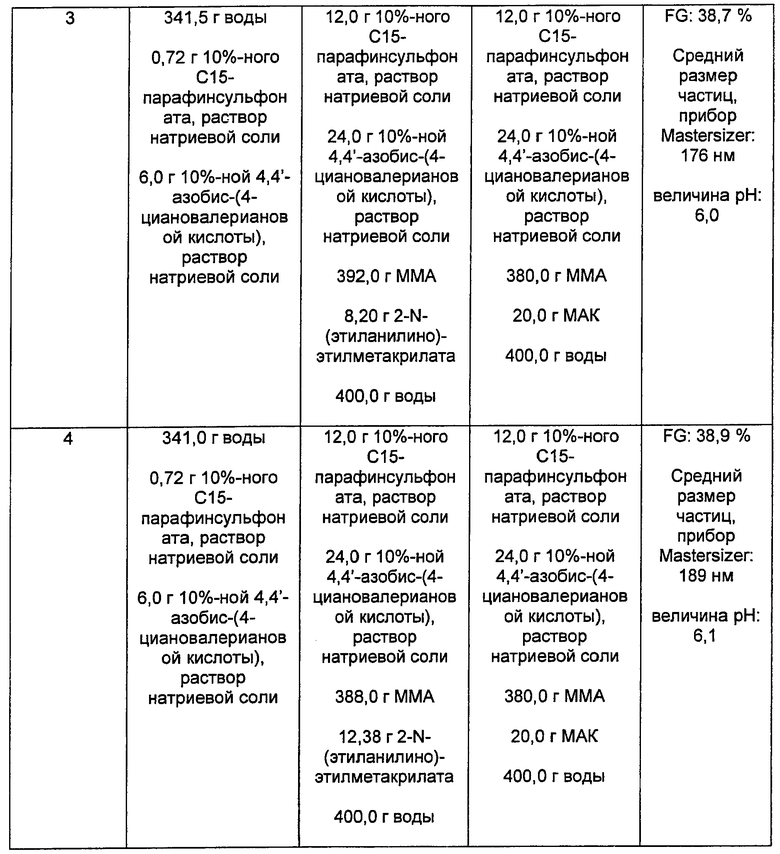

Все эмульсионные полимеризаты были получены порционной полимеризацией.

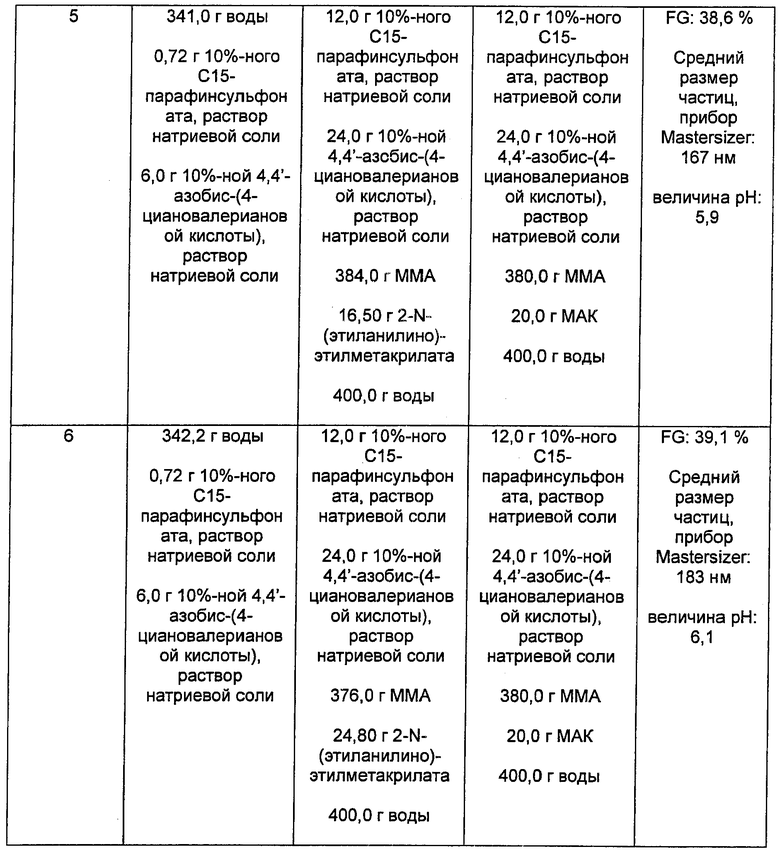

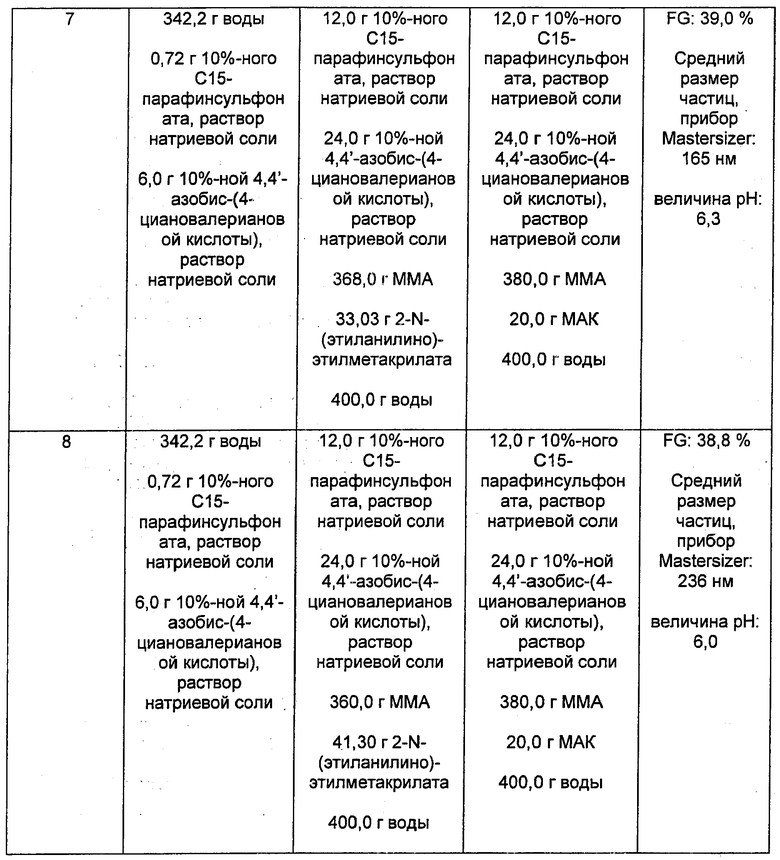

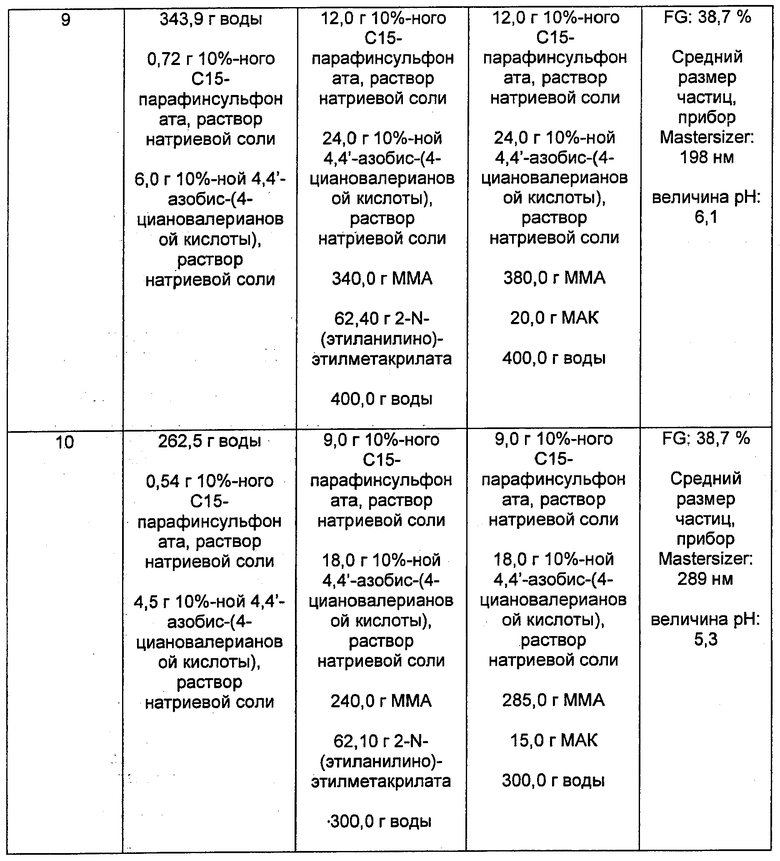

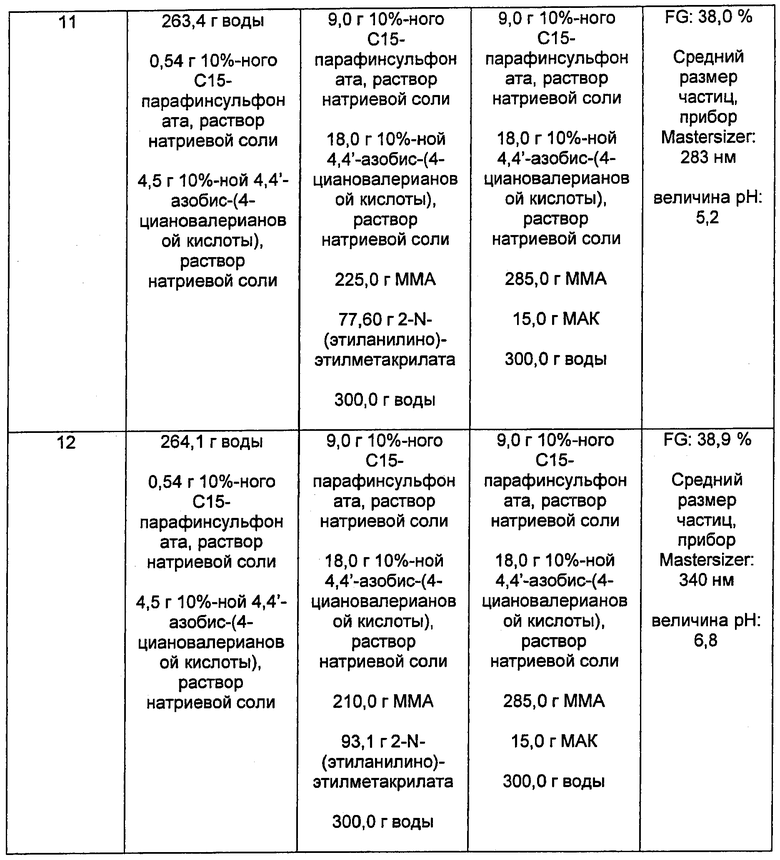

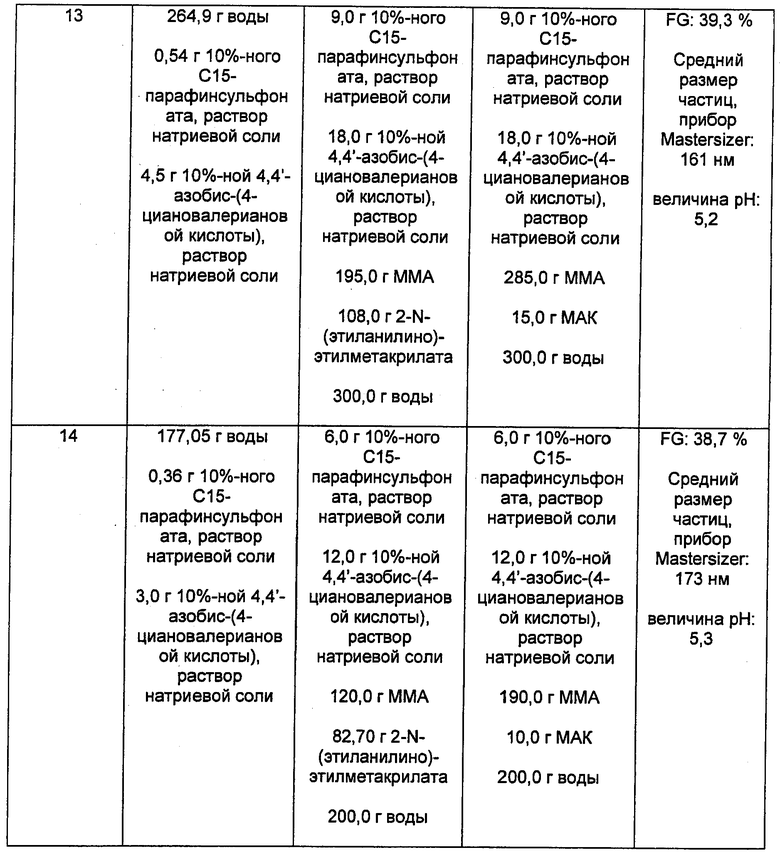

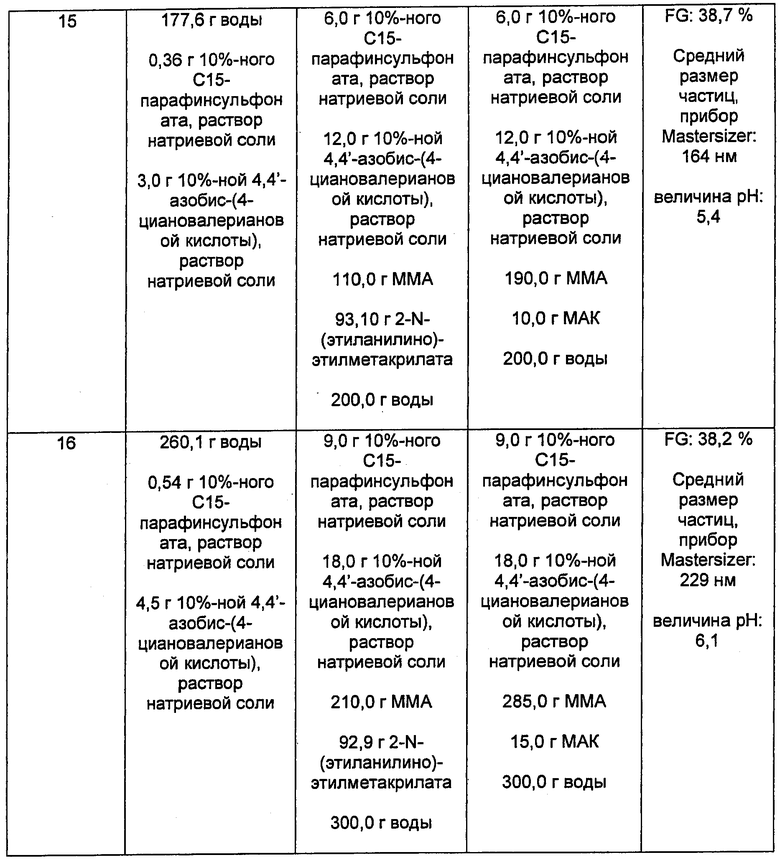

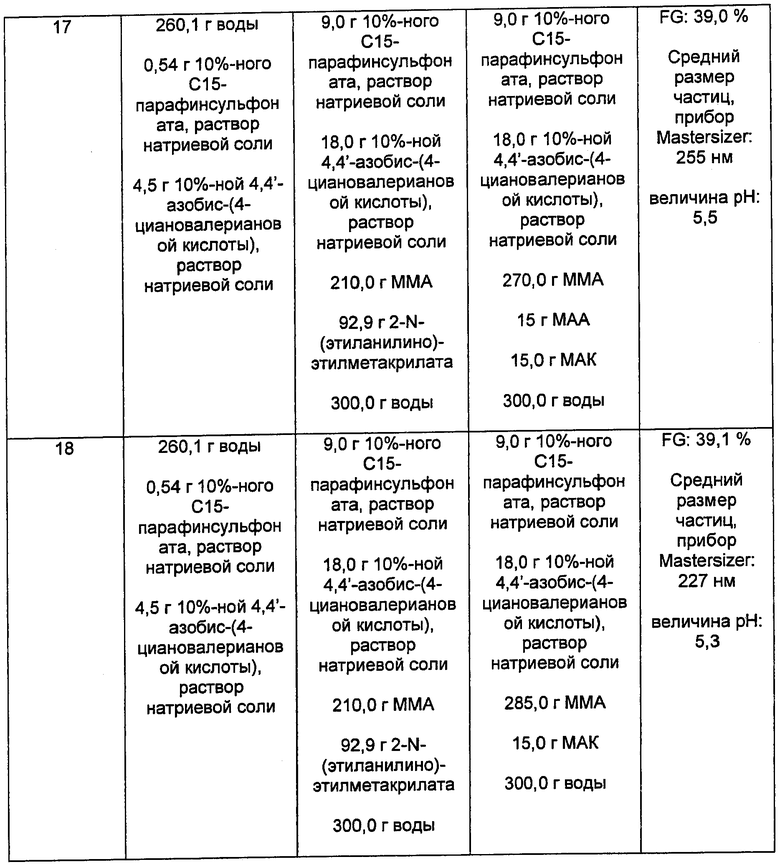

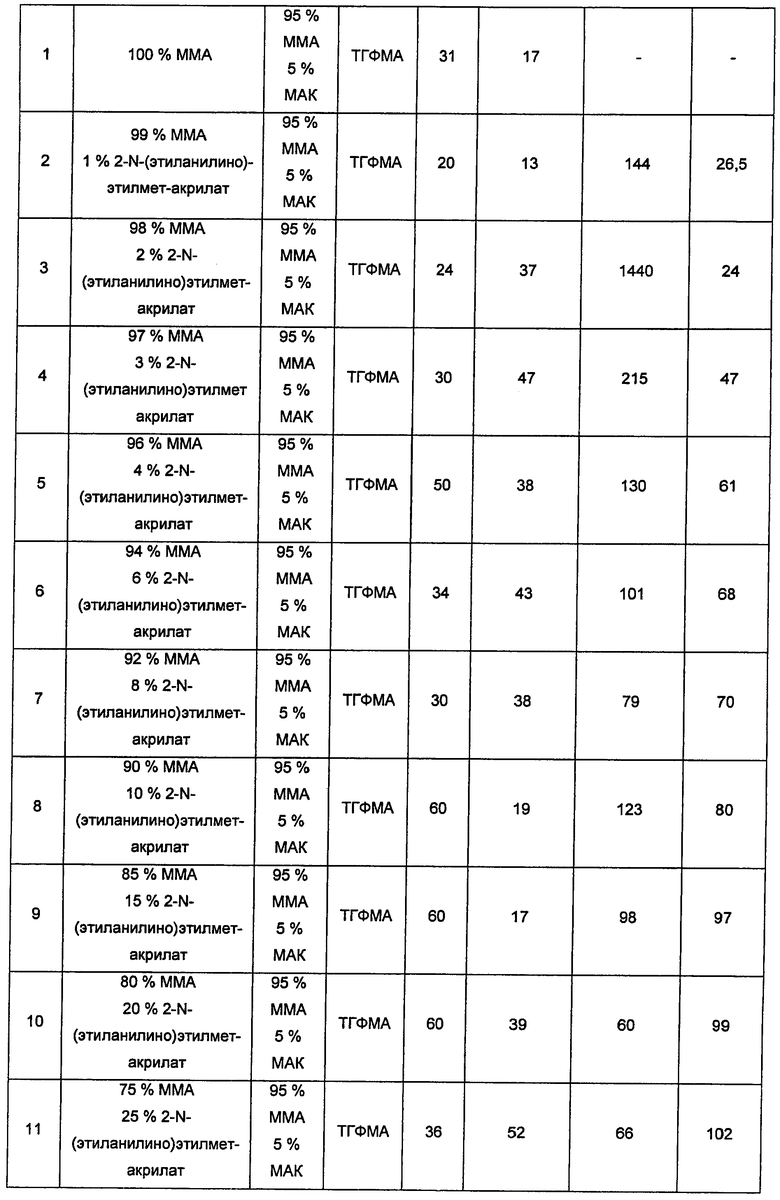

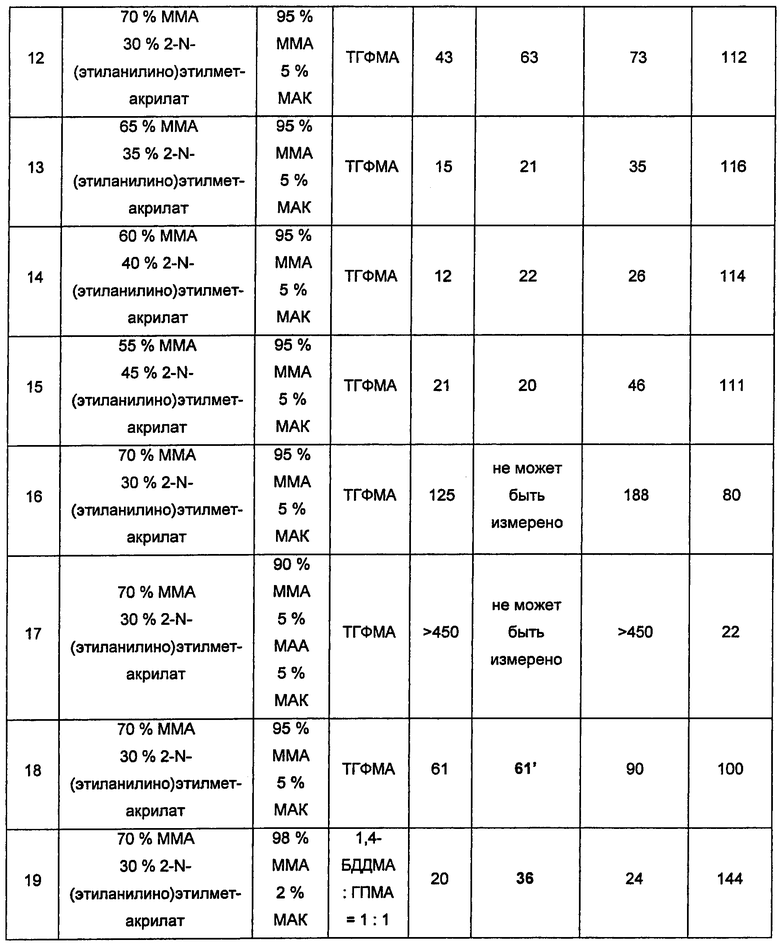

Первичную загрузку перемешивали в реакционном сосуде в течение 5 минут при 80°C. Затем добавлялись следующая порция 1 в течение промежутка времени 3 часа и порция 2 в течение промежутка времени 1 часа. Порции 1 и 2 перед добавлением к реакционной смеси эмульгировали. Применялась деминерализованная вода. Составы композиций приведены в Таблице 1.

Сокращения, использованные в Таблице 1:

ММА: метилметакрилат

МАК: метакриловая кислота

FG: содержание твердого вещества

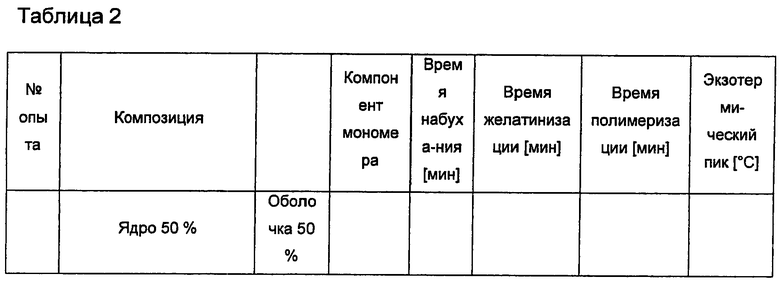

Получение смеси мономер-полимер и определение времени набухания

20 г (=40% масс.) соответствующего полимера (компонент А) помещают в стакан (0,2 л). Добавляют 30 г (=60% масс.) этиленового ненасыщенного мономера или смеси мономеров (компонент В) и перемешивают деревянной лопаткой до тех пор, пока смесь не будет выглядеть как более непригодная к обработке. Это время указывается как время набухания или жизнеспособности.

Эти данные приведены в Таблице 2. Эксперименты без отверждения показывают, как при включении полярных мономеров может повышаться сопротивляемость к набуханию.

Измерение времени желатинизации с помощью прибора GELNORM - Gel Timer.

Описание прибора:

Прибор GELNORM - Gel Timer представляет собой автоматический прибор для определения времени желатинизации реактивных смол, основываясь на стандартах DIN 16945, таблица 1 и DIN 16916.

Конструкция прибора:

зажим, винт с рифленой цилиндрической головкой и плоским концом, динамометрическая стойка, микропереключатель, удерживающая пружина, пробирка, держатель для пробирки.

Проведение эксперимента:

Была получена смесь из 5 г порошка и 7,5 г мономера. Смесь перемешивали деревянной лопаткой приблизительно 1 мин. и помещали в пробирку размером 160 мм × ⌀ 16 мм (собственная масса примерно 10 г). Общая масса пробирки и испытуемой смеси должна была постоянно составлять 22 г, чтобы обеспечить хорошую воспроизводимость результатов измерения.

Пробирка, включая удерживающую пружину и испытуемую смесь, была помещена в держатель измерительной головки прибора, и одновременно удерживающая пружина навешивалась на микропереключатель. Затем динамометрическая стойка погружалась в смесь и фиксировалась в зажиме. После этого начинали эксперимент при комнатной температуре.

При достижении точки желатинизации измерение времени останавливалось при помощи микропереключателя посредством подъема пробирки. Прибор имел точность отсчета, составляющую одну секунду.

Сокращения, применяемые в Таблице 2:

ММА: метил метакрилат

МАК: метакриловая кислота

МАА: метакриламид

ТГФМА: тетрагидрофурфурилметакрилат

1,4-БДДМА: 1,4-бутандиолдиметакрилат ГПМА: гидроксипропилметакрилат

Отверждение пленок в тонком слое:

Проведение эксперимента: 5 г соответствующего полимера (компонент А) помещают в стакан (0,2 л) и смешивают с различными количествами ММА.

Смеси в каждом случае смешивают с 1,3 г BP-50-FT.

Были исследованы следующие соотношения в смесях:

Из полученных смесей с помощью ракли были сформированы пленки. При этом толщина слоя варьировалась между 0,85 мм и 0,07 мм. Отверждение пленок происходило на воздухе и полностью завершалось в течение 60 мин.

Определение времени полимеризации:

Процесс полимеризации: бензоилпероксид BP-50-FT (BP-50-FT который представляет собой сыпучий порошок белого цвета, с содержанием 50% по массе дибензоилпероксида, пассивированный сложным эфиром фталевой кислоты) смешивается с мономером В и компонентом А в количествах, эквимолярных активатору.

Во всех случаях полимеризация проводилась с одинаковыми соотношениями в смесях, как уже описывалось при определении времени жизнеспособности.

Время полимеризации определяется как время, которое необходимо образцу от момента начала полимеризации (добавки инициатора) до достижения температуры экзотермического пика полимеризации. В качестве результатов приводятся необходимые время и температура экзотермического пика. Измерения осуществлялись с помощью контактного термометра с регистрацией хода изменения температуры.

Настоящее изобретение относится к эмульсионному полимеризату, содержащему фиксированные в полимере активаторы. Описан эмульсионный полимеризат типа ядро-оболочка с включенным в ядро активатором, который получают при полимеризации смеси, содержащей: a) от 5 мас.% до 99,9 мас.% одного или нескольких монофункциональных мономеров (мет)акрилата с растворимостью в воде <2 мас.% при 20°C; b) от 0 мас.% до 70 мас.% одного или нескольких мономеров, способных сополимеризоваться с мономерами a); c) от 0 мас.% до 20 мас.% одного или нескольких соединений, являющихся дважды или многократно ненасыщенными по винильному типу; d) от 0 мас.% до 20 мас.% одного или нескольких полярных мономеров с растворимостью в воде >2 мас.% при 20°C, выбранных из (мет)акриловой кислоты и (мет)акриламида, а также е) от 0,1 до 95 мас.% по меньшей мере одного активатора, причем компоненты от a) до e) в сумме составляют 100 мас.% полимеризующихся компонентов смеси, отличающийся тем, что e1) активатор представляет собой соединение Формулы I

где R1 является метилом; Х представляет собой линейную алкандиильную группу с числом атомов углерода от 1 до 18; R2 обозначает атом водорода или линейный или разветвленный алкильный остаток с числом атомов углерода от 1 до 12; R3, R4, R5, R6 и R7 независимо друг от друга обозначают атомы водорода, и тем, что e2) активатор e) ковалентно связан с эмульсионным полимеризатом. Также описан способ получения указанного выше эмульсионного полимеризата путем полимеризации "ядро-оболочка" в водной эмульсии, в котором компоненты от a) до e) па первой стадии полимеризуют в виде ядра, а затем на нем по меньшей мере в одной дополнительной стадии в качестве оболочки полимеризуют смесь компонентов от a) до d), причем компоненты от а) до е) для ядра и компоненты от a) до d) для оболочки выбирают так, что в результирующем полимеризате температура стеклования по меньшей мере одной оболочки TGS больше, чем температура стеклования ядра TGK, причем температура стеклования по меньшей мере одной оболочки TGS больше 100°C, причем температуру стеклования TG определяют согласно стандарту EN ISO 11357. Описана Двух- или многокомпонентная система с регулируемым временем жизнеспособности, отверждаемая при комнатной температуре с помощью окислительно-восстановительной системы инициаторов, содержащая A) 0,8-69,94 мас.% эмульсионного полимеризата по пп.1-7 или получаемая по способу согласно п.8; B) 30-99,14 мас.% одного или нескольких этиленовых ненасыщенных мономеров; C) 0,05-10 мас.% пероксидов; при необходимости D) 0-60 мас.% ненасыщенных олигомеров; E) 0,01-2 мас.% ингибитора полимеризации; а также при необходимости F) 0-800 массовых частей вспомогательных веществ и добавок; причем сумма компонентов A)+B)+C)+D)+E) составляет 100 мас.%, а количество F) относится к 100 массовым частям суммы A)+B)+C)+D)+E), причем компонент A) и компонент C) хранятся совместно, и до применения системы по меньшей мере одна составляющая компонента B) хранится отдельно от A) и C), причем способность хранящейся отдельно составляющей компонента B) вызывать набухание полимеризата A) так высока, что фиксированный в полимере активатор полимеризата A) может вступать во взаимодействие с компонентом C) или компонент A), часть компонента B) и компонент C) хранятся совместно, причем часть компонента B) выбирается таким образом, что способность этой составляющей компонента В) вызывать набухание полимеризата А) столь низка, что фиксированный в полимере активатор полимеризата А) не может вступать во взаимодействие с компонентом С). Также описано применение указанной выше двух- или многокомпонентной системы в качестве составной части средств, таких как смол из ненасыщенных сложных полиэфиров и сложных виниловых эфиров или клеящих веществ, литьевых смол, полимерных покрытий для полов и других реактивных покрытий, герметиков, пропиточных масс, масс для заделки, масс для изготовления искусственного мрамора и других искусственных камней, масс для реактивных дюбелей, составов для пломбирования зубов, пористых пластмассовых форм для керамических изделий. Технический результат - получение двух- или многокомпонентных систем, отверждающихся при комнатной температуре, у которых время жизнеспособности может регулироваться в широких пределах и которые, несмотря на это, быстро и полностью отверждаются к определенному моменту времени без подведения энергии или внешнего механического импульса. 4 н. и 9 з.п. ф-лы, 2 табл., 19 пр.

1. Эмульсионный полимеризат типа ядро-оболочка с включенным в ядро активатором, который получают при полимеризации смеси, содержащей:

a) от 5 мас.% до 99,9 мас.% одного или нескольких монофункциональных мономеров (мет)акрилата с растворимостью в воде <2 мас.% при 20°C;

b) от 0 мас.% до 70 мас.% одного или нескольких мономеров, способных сополимеризоваться с мономерами a);

c) от 0 мас.% до 20 мас.% одного или нескольких соединений, являющихся дважды или многократно ненасыщенными по винильному типу;

d) от 0 мас.% до 20 мас.% одного или нескольких полярных мономеров с растворимостью в воде >2 мас.% при 20°C, выбранных из (мет)акриловой кислоты и (мет)акриламида, а также

e) от 0,1 до 95 мас.% по меньшей мере одного активатора, причем компоненты от a) до e) в сумме составляют 100 мас.% полимеризующихся компонентов смеси,

отличающийся тем, что

e1) активатор представляет собой соединение Формулы 1:

где R1 является метилом;

-X представляет собой линейную алкандиильную группу с числом атомов углерода от 1 до 18;

-R2 обозначает атом водорода или линейный или разветвленный алкильный остаток с числом атомов углерода от 1 до 12;

-R3, R4, R5, R6 и R7 независимо друг от друга обозначают атомы водорода

и тем, что

e2) активатор e) ковалентно связан с эмульсионным полимеризатом.

2. Полимеризат по п.1, отличающийся тем, что Х представляет собой этиленовую группу -CH2-CH2-.

3. Полимеризат по п.1, отличающийся тем, что R2 выбирают из этила.

4. Полимеризат по п.1, отличающийся тем, что a) состоит из одного или нескольких мономеров метакрилата и/или акрилата.

5. Полимеризат по пп.1-4, отличающийся тем, что e) присутствует в количестве 10-60 мас.%, предпочтительно 20-50 мас.%.

6. Полимеризат по п.5, отличающийся тем, что a) представляет собой метилметакрилат.

7. Способ получения эмульсионного полимеризата по пп.1-6 путем полимеризации "ядро-оболочка" в водной эмульсии, в котором компоненты от a) до e) на первой стадии полимеризуют в виде ядра, а затем на нем по меньшей мере в одной дополнительной стадии в качестве оболочки полимеризуют смесь компонентов от a) до d), причем компоненты от a) до e) для ядра и компоненты от a) до d) для оболочки выбирают так, что в результирующем полимеризате температура стеклования по меньшей мере одной оболочки TGS больше чем температура стеклования ядра TGK, причем температура стеклования по меньшей мере одной оболочки TGS больше 100°C, причем температуру стеклования TG определяют согласно стандарту EN ISO 11357.

8. Двух- или многокомпонентная система с регулируемым временем жизнеспособности, отверждаемая при комнатной температуре с помощью окислительно-восстановительной системы инициаторов, содержащая

A) 0,8-69,94 мас.% эмульсионного полимеризата по пп.1-6 или получаемая по способу согласно п.7;

B) 30-99,14 мас.% одного или нескольких этиленовых ненасыщенных мономеров;

C) 0,05-10 мас.% пероксидов; при необходимости

D) 0-60 мас.% ненасыщенных олигомеров;

E) 0,01-2 мас.% ингибитора полимеризации; а также при необходимости

F) 0-800 мас.ч. вспомогательных веществ и добавок;

причем сумма компонентов A) + B) + C) + D) + E) составляет 100 мас.%, а количество F) относится к 100 мас.ч. суммы A) + B) + C) + D) + E), причем

компонент A) и компонент C) хранятся совместно, и до применения системы по меньшей мере одна составляющая компонента B) хранится отдельно от A) и C), причем способность хранящейся отдельно составляющей компонента В) вызывать набухание полимеризата A) так высока, что фиксированный в полимере активатор полимеризата A) может вступать во взаимодействие с компонентом C), или

компонент A), часть компонента B) и компонент C) хранятся совместно, причем часть компонента B) выбирается таким образом, что способность этой составляющей компонента B) вызывать набухание полимеризата A) столь низка, что фиксированный в полимере активатор полимеризата A) не может вступать во взаимодействие с компонентом C).

9. Система по п.8, содержащая:

от 5 до 45 мас.% компонента A),

от 40 до 94,89 мас.% компонента В),

от 0,1 до 5 мас.% компонента C),

от 0 до 30 мас.% компонента D);

0,01 до 0,2 мас.% компонента E)

а также

от 0 до 800 мас.ч. компонента F),

причем сумма компонентов A) + B) + C) + E) составляет 100 мас.%, а количество F) относится к 100 мас.ч. суммы A) + B) + C) + D) + E).

10. Система по п.9, содержащая:

от 5 до 45 мас.% компонента A),

от 50 до 94,50 мас.% компонента B),

от 0,5 до 5 мас.% компонента C),

0 мас.% компонента D);

а также от 0 до 800 мас.ч. компонента F),

причем сумма компонентов A) + B) + C) + D) + E) составляет 100 мас.%, а количество F) относится к 100 мас.ч. суммы A) + B) + C) + D) + E).

11. Система по п.9, отличающаяся тем, что компонент B) представляет собой одно или несколько соединений, выбранных из следующей группы, включающей: метил- или этилтригликольметакрилат, бутилдигликольметакрилат, тетрагидрофурфурилметакрилат, бензилметакрилат, изоборнилметакрилат, 1,4-бутандиолдиметакрилат, гидроксипропилметакрилат, триметилолпропантриметакрилат, триметакрилат этоксилированного с 3-10 моль этиленоксида триметилолпронана, диметакрилат этоксилированного с 2-10 моль этиленоксида бисфенола A и/или полиэтиленгликольдиметакрилат с числом этиленоксидных структурных единиц 1-10.

12. Система по п.9, отличающаяся тем, что компонент C) содержит дибензоилпероксид и/или дилаурилпероксид.

13. Применение двух- или многокомпонентной системы по пп.8-12 в качестве составной части средств, таких как смол из ненасыщенных сложных полиэфиров и сложных виниловых эфиров или клеящих веществ, литьевых смол, полимерных покрытий для полов и других реактивных покрытий, герметиках, пропиточных масс, масс для заделки, масс для изготовления искусственного мрамора и других искусственных камней, масс для реактивных дюбелей, составов для пломбирования зубов, пористых пластмассовых форм для керамических изделий.

| DE 10339329 A1, 24.03.2005 | |||

| Способ определения вместимости цилиндрических резервуаров | 1985 |

|

SU1415059A1 |

| J | |||

| DNEBOSKY: "Polymerizable Amines as Promoters of Cold-Curing Resins and Composites" J | |||

| DENT | |||

| RES., Vol.54, №4, 1975, pages 772-776 | |||

| JP 11071438 A, 16.03.1999 | |||

| МЕТАКРИЛАТНЫЙ КОНСТРУКЦИОННЫЙ КЛЕЙ | 2003 |

|

RU2285711C2 |

| RU 2004129585 A, 10.04.2005. | |||

Авторы

Даты

2014-03-27—Публикация

2008-06-27—Подача