Область техники, к которой относится изобретение

Настоящее изобретение относится к цементирующим композициям, пригодным для цементирования обсадной колонны в нефтяных и газовых скважинах, а также для аналогичных буровых скважин, содержащих гидравлический цемент в комбинации с производным целлюлозы, которое будет препятствовать водоотдаче из водных суспензий цементирующей композиции, и их применение. Упомянутая цементирующая композиция включает анионно- и гидрофобно-модифицированную гидроксиэтилцеллюлозу в комбинации с диспергирующей добавкой, предпочтительно, с низкомолекулярным сульфированным полимером, меламинформальдегидным конденсатом или полиакрилатным полимером.

Уровень техники

Полимеры широко применяются при целевом использовании нефтяного месторождения в качестве жидкостных добавок для бурения, цементирования, а также при гидравлическом разрыве пласта газового и нефтяного месторождения и в процессах повышения добычи нефти. В операциях цементирования газовых и нефтяных скважин гидравлический цемент обычно смешивают с достаточным количеством воды для образования подвижного цементного раствора, и жидкий цементный раствор закачивают в подземную зону, которая предназначена для цементирования. После размещения в зоне цементный раствор застывает с образованием твердой массы. В первичном цементировании, в тех случаях, когда цементный раствор помещается в межтрубное пространство между обсадной трубой или вкладышем и прилегающими подземными пластами, водоотдача становится серьезной проблемой.

Водоотдача, особенно при высокой температуре, высоком давлении и солевых средах, является крайне важной проблемой для формирования цементного раствора. Главное предназначение добавок, снижающих водоотдачу, состоит в том, чтобы предотвратить обезвоживание цементного раствора, которое может снизить его способность к перекачиванию и повлиять на его другие предполагаемые свойства. Потеря значительного количества воды из цементного раствора может вызвать изменения нескольких важных рабочих параметров, таких как время цементирования и фрикционное давление (давление, обусловленное внутренним трением). Глубокие нефтяные скважины обычно подвергаются перепаду температур, которые могут изменяться от 40°F на поверхности, до 400°F в забойных условиях.

Обычно два типа добавок, снижающих водоотдачу, используются в цементирующем производстве. Они классифицированы как низкотемпературные (<230°F) или высокотемпературные (>230°F) добавки, снижающие водоотдачу. Синтетические полимеры и производные полисахаридов применяются при эксплуатации нефтяных месторождений в качестве снижающих водоотдачу добавок, которые используются в цементах, применяемых для нефтяных скважин. Некоторыми примерами известных производных полисахаридов являются простые эфиры целлюлозы, такие как эфир гидроксиэтилцеллюлозы (HECE), анионные простые эфиры целлюлозы и гидрофобно-модифицированная гидроксиэтилцеллюлоза (HMHEC).

Неионные простые эфиры целлюлозы, как правило, известны в данной области. Они используются в различных промышленных применениях в качестве загустителей, в качестве вспомогательных средств, удерживающих воду, и в виде суспензионных средств в определенных полимеризационных процессах наряду с прочим.

В патентном документе USP 4462837 раскрывается цементный раствор с простым эфиром гидроксиэтилцеллюлозы (HECE), имеющий критическое значение вязкости, или смесь HECE и простого эфира гидроксипропилцеллюлозы критической вязкости плюс диспергирующая добавка. В патентном документе EP 0314188 описывается использование гидрофобно-модифицированных простых эфиров целлюлозы, таких как гидрофобно-модифицированная гидроксиэтилцеллюлоза, имеющая значение гидроксиэтил-молярного замещения (MS) 1,5 и модификатора - длинноцепочечной алкильной группы, имеющей от 6 до 25 атомов углерода.

Анионно-модифицированные простые эфиры целлюлозы, как правило, известны в данной области техники. Их применяют в качестве загустителей, реологических модификаторов и стабилизаторов эмульсий в различных промышленных применениях, например, в водорастворимых красках, сверлении с масляным охлаждением, при изготовлении бумаги, при стирке с применением синтетических моющих средств и в средствах личной гигиены наряду с прочим.

В патентном документе USP 6669863 описывается способ изготовления анионно-модифицированных простых эфиров целлюлозы с помощью способа, включающего реакцию щелочно-металлической целлюлозы с двумя реагентами, предпочтительно, с хлоруксусной кислотой и н-бутиловым глицидиловым эфиром, и их применение в качестве загустителя, реологического модификатора или стабилизатора.

Анионно- и гидрофобно-модифицированные простые эфиры целлюлозы известны в данной области техники. Они употребляются в качестве загустителей, стабилизаторов эмульсий в промышленных применениях, а именно, используются в латексах и косметике.

В патентном документе USP 5891450 раскрывается производное полисахарида, полученное путем замещения некоторых или всех атомов водорода гидроксильных групп на гидрофобные группы и сульфоалкильные группы для использования в качестве загустителей в косметических композициях.

В патентном документе USP 6627751 раскрывается способ изготовления гидрофобно-модифицированного анионного простого эфира целлюлозы с помощью реакции щелочно-металлической целлюлозы, по меньшей мере, с тремя агентами алкилирования со ссылкой на использование в латексных системах.

Ни один из вышеупомянутого уровня техники не описывает конкретную водную цементирующую композицию, содержащую модифицированный полимер настоящего изобретения для применения в нефтяных месторождениях, особенно в применениях цементирования, связанных с водоотдачей. Таким образом, в нефтепромысловой промышленности все еще существует необходимость в экономически эффективной цементирующей композиции с улучшенными свойствами водоотдачи, которые помогут сократить время прокачиваемости цементного раствора и уменьшат давление, обусловленное внутренним трением.

Сущность изобретения

Настоящее изобретение представляет собой водную цементирующую композицию и способ ее применения.

В одном варианте осуществления настоящего изобретения представлена водная композиция для цементирования обсадной колонны в стволе буровой скважины, содержащая (a) воду и (b) цементирующий состав, включающий: (i) гидравлический цемент, (ii) анионно- и гидрофобно-модифицированный полимер, (iii) диспергирующую добавку и (iv) необязательно одну или более других добавок, которые обычно добавляются в водные цементирующие композиции, применяемые для цементирования обсадных колонн в стволах буровых скважин.

Другим вариантом осуществления настоящего изобретения является способ цементирования обсадной колонны в стволе буровой скважины, включающий использование водной цементирующей композиции, содержащей: (a) воду и (b) цементирующий состав, включающий: (i) гидравлический цемент, (ii) анионно- и гидрофобно-модифицированный полимер, (iii) диспергирующую добавку и (iv) необязательно одну или более других добавок, которые обычно добавляют в водные цементирующие композиции, применяемые в цементировании обсадных колонн в стволах буровых скважин.

Предпочтительно, чтобы в вышеупомянутой описанной композиции и способе анионно- и гидрофобно-модифицированным полимером являлась анионно- и гидрофобно-модифицированная гидроксиэтилцеллюлоза, предпочтительно имеющая этиленоксидное молярное замещение от 0,5 до 3,5, степень гидрофобного замещения от 0,001 до 0,025, степень анионного замещения от 0,001 до 1, и среднюю молекулярную массу от 100000 до 4000000 Дальтон. Предпочтительно, чтобы в вышеупомянутой описанной композиции и способе, диспергирующая добавка являлась сульфированным полимером, меламин-формальдегидным конденсатом, нафталин-формальдегидным конденсатом, разветвленным поликарбоксилатным полимером, или неразветвленным поликарбоксилатным полимером, более предпочтительно, чтобы диспергирующей добавкой являлся сульфированный меламин-формальдегидный конденсат, меламин-формальдегидный конденсат, сульфированный нафталин-формальдегидный конденсат, натриевая соль сульфированного нафталин-формальдегидного конденсата, калиевая соль сульфированного нафталин-формальдегидного конденсата, полинафталин-сульфонат, сульфированный полиакриламид, конденсат кетона, альдегид и сульфит натрия или сульфированный сополимер стирол/малеинового ангидрида.

Предпочтительно, чтобы в вышеупомянутой описанной композиции и способе, цементирующая композиция содержала одну или более добавку, выбранную из хлорида кальция, хлорида натрия, гипса, силиката натрия, морской воды, бентонита, диатомитовой земли, угля, перлита, пуццолана, гематита, ильменита, барита, кварцевой муки, песка, лигнинов, лигносульфонатов натрия или кальция, простого эфира карбоксиметилгидроксиэтилцеллюлозы.

Предпочтительно, чтобы в вышеупомянутой описанной композиции и способе начальная пластическая вязкость (PV) при температуре 80°F была бы равной или менее чем 300.

Предпочтительно, чтобы в вышеупомянутой описанной композиции и способе, диспергирующую добавку добавляли к воде перед добавлением гидрофобно-модифицированного полимера.

Предпочтительно, чтобы вышеупомянутый способ включал стадии: A) накачивание сверху вниз в упомянутую обсадную колонну водной цементирующей композиции, B) перекачивание упомянутой водной цементирующей композиции вверх в межтрубное пространство, окружающее упомянутую обсадную колонну, C) продолжение упомянутого перекачивания до тех пор, пока упомянутая водная композиция не заполнит ту часть межтрубного пространства, которая должна быть закупорена, и D) поддерживание уровня упомянутой водной цементирующей композиции в установленном месте до тех пор, пока цементный раствор не затвердеет.

Подробное описание изобретения

Водная цементирующая композиция настоящего изобретения содержит: (a) воду и (b) цементирующую композицию, включающую: (i) гидравлический цемент, (ii) анионно- и гидрофобно-модифицированный полимер, в качестве добавки водоотдачи, предпочтительно анионно- и гидрофобно-модифицированную гидроксиэтилцеллюлозу, (iii) диспергирующую добавку и (iv) необязательно одну или более других добавок, которые обычно добавляют в водные цементирующие композиции, применяемые в цементировании обсадных колонн в стволах буровых скважин.

Водоотдача или подобная терминология относится к любому количественному показателю воды, высвобождаемой или теряемой из жидкого цементного раствора (суспензии) в течение времени. Водоотдачу измеряют в соответствии с публикацией Recommended Practice for Testing Well Cements, API Recommended Practice 10B-223rd Edition (2002) и выражают в мл/30 минут. В соответствии с настоящим изобретением жидкие цементные растворы измеряли при давлении 1000 фунтов силы на квадратный дюйм (psig) (1000 фунтов на квадратный дюйм) и указанной температуре испытания.

Свободная жидкость, используемая в настоящем документе, относится к водной фазе, которая легко отделяется от жидкого цементного раствора под действием гравитационного разделения с течением времени. Для измерения свободной жидкости рекомендуется публикация Recommended Practice for Testing Well Practice, API Recommended Practice 10A 23rd Edition (2002). Короче говоря, жидкий цементный раствор приготавливается и выдерживается до температуры испытания. Жидкий цементный раствор затем выливается в градуированный цилиндр, который помещается в водяную баню, поддерживаемую при температуре испытания. Свободной жидкостью является количество воды в объемных процентах, которое отделяется через два часа.

Для целей настоящего изобретения пластическая вязкость (PV), используемая по отношению к жидкому цементному раствору, рассчитывается как разность между показанием вязкозиметра при 300 RPM (θ300) (300 оборотов в минуту) и показанием вискозиметра при 100 RPM (θ100), умноженная на 1,5. Другими словами PV = Вязкость (θ300-θ100) × 1,5. Пластическая вязкость измеряется при соответствующей температуре испытания с помощью ротационного вискозиметра согласно с приведенным в стандарте API RP 13B-1 способом и порядком выполнения.

Предел текучести (YP) относится к сопротивлению потока цементного раствора. Он рассчитывается из пластической вязкости следующим образом: предел текучести (фунт/100 фут2)=(θ300)-пластическая вязкость. Предел текучести измеряется при соответствующей температуре испытания на ротационном вискозиметре согласно способу и порядку выполнения, приведенному в стандарте API RP 13B-1. Как уже отмечалось, предел текучести также рассчитывается из пластической вязкости.

Содержание добавки по массе сухого цемента (bwoc) относится к массе добавки в сухом виде, добавленной к цементной композиции, в расчете только на цементную твердую фазу. Например, добавка в количестве 2 массовых частей, которую добавляют к 100 массовым частям цементной твердой фазы, присутствует в количестве 2% bwoc.

Для цементирующей композиции (b) настоящего изобретения пригодны все типы воды, обычно встречающиеся в буровых работах, то есть, сырая и водопроводная вода, природная и полученная из морской воды, природная и пластовая вода. Наиболее часто используемым источником воды является сырая вода из скважин, рек, озер или ручьев при бурении на суше и морская вода при бурении в океане. Водная цементирующая композиция обычно содержит приблизительно от 30 до 200 массовых процентов воды в расчете на массу цемента (bwoc). Количество воды задается в виде массовых процентов по массе сухого цемента (% bwoc). В качестве примера водная цементирующая композиция, включающая 200% bwoc воды, будет состоять из 200 массовых единиц воды и 100 массовых единиц цемента в общей сложности 300 массовых единиц. Если бы упомянутый пример дополнительно содержал 5% bwoc добавок, то водный цементный раствор включал бы 200 массовых единиц воды, 100 массовых единиц цемента и 5 массовых единиц добавок в общей сложности 305 массовых единиц. В другом примере водная цементирующая композиция, содержащая 40% bwoc воды, будет включать 40 массовых единиц воды и 100 массовых единиц цемента в общей сложности 140 массовых единиц.

Цементирующая композиция (b) настоящего изобретения содержит (i) любой из известных гидравлических цементов и, предпочтительно, содержит портландцемент на основе гидравлического цемента, такого как типы API от A до J. Цементирующая композиция включает гидравлический цемент в количестве от 40 массовых процентов до 99,9 массовых процентов в расчете на массу цементирующей композиции. Предпочтительно, чтобы гидравлический цемент присутствовал в количестве от равного или большего, чем 40 массовых процентов в расчете на массу цементирующей композиции, предпочтительно равного или большего, чем 45 массовых процентов, более предпочтительно равного или большего, чем 50 массовых процентов, и даже более предпочтительно равного или большего, чем 55 массовых процентов, в расчете на массу цементирующей композиции. Предпочтительно, чтобы гидравлический цемент присутствовал в количестве от равного или меньшего, чем 99,9 массовых процентов в расчете на массу цементирующей композиции, предпочтительно равного или меньшего, чем 98 массовых процентов, более предпочтительно равного или меньшего, чем 95 массовых процентов, и даже более предпочтительно равного или меньшего, чем 80 массовых процентов в расчете на массу цементирующей композиции. Например, если цементирующая композиция содержит 40 массовых процентов цемента, то она содержит 40 массовых единиц цемента и 60 массовых единиц дополнительных компонентов.

Добавка для снижения водоотдачи в цементирующей композиции (b) настоящего изобретения является (ii) анионно- и гидрофобно-модифицированным полимером. Используемый в настоящем документе термин "анионно- и гидрофобно-модифицированный полимер" означает, что полимер модифицирован и с анионными заместителями, и с гидрофобными заместителями. Используемый в настоящем документе термин "гидрофобно-модифицированный полимер" относится к полимерам с гидрофобными группами, химически присоединенными к основной гидрофильной полимерной цепи. Гидрофобно-модифицированный полимер может быть водорастворимым, благодаря отчасти, по меньшей мере, присутствию основной гидрофильной полимерной цепи, где гидрофобные группы могут быть присоединенными к концам основной полимерной цепи (концевые) и/или привитыми вдоль основной полимерной цепи (гребнеобразные полимеры). Используемый в настоящем документе термин "анионно-модифицированный полимер" относится к полимерам с анионными группами, химически присоединенными к гидрофильной основной полимерной цепи. Анионно- и гидрофобно-модифицированный полимер присутствует в цементирующей композиции настоящего изобретения в количестве от 0,01% bwoc до 3% bwoc. Предпочтительно анионно- и гидрофобно-модифицированный полимер присутствует в количестве от равного или большего, чем 0,01% bwoc, предпочтительно равного или большего, чем 0,05% bwoc, более предпочтительно равного или большего, чем 0,1% bwoc, и еще более предпочтительно равного или большего, чем 0,2% bwoc. Предпочтительно, чтобы анионно-и гидрофобно-модифицированный полимер присутствовал в количестве от равного или меньшего, чем 3% bwoc, предпочтительно равного или меньшего, чем 2% bwoc, более предпочтительно равного или меньшего, чем 1% bwoc, еще более предпочтительно равного или меньшего, чем 0,5% bwoc, и еще более предпочтительно равного или меньшего, чем 0,25% bwoc.

Предпочтительным анионно- и гидрофобно-модифицированным полимером является анионно- и гидрофобно-модифицированный простой эфир (гидрокси)алкилцеллюлозы. Предпочтительные простые эфиры анионной (гидрокси)алкилцеллюлозы имеют (i) один или более заместителей, выбранных из группы, содержащей метил, гидроксиэтил или гидроксипропил, (ii) один или более гидрофобных заместителей и (iii) один или более анионных заместителей. Простые эфиры целлюлозы, пригодные для приготовления анионно- и гидрофобно-модифицированного простого эфира (гидрокси)алкилцеллюлозы настоящего изобретения включают гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксиэтил/гидроксипропилцеллюлозу, метилцеллюлозу, гидроксипропилметилцеллюлозу или гидроксиэтилметилцеллюлозу. Предпочтительные простые эфиры целлюлозы включают гидроксиэтилцеллюлозу и гидроксиэтилметилцеллюлозу. Наиболее предпочтительные простые эфиры целлюлозы, пригодные для приготовления простых эфиров целлюлозы настоящего изобретения, включают гидроксиэтильные группы.

Количество метил-, гидроксиэтил- или гидроксипропильных групп не очень важно, пока существует достаточный уровень для обеспечения гарантии водорастворимости простого эфира целлюлозы. Гидроксиэтильное молярное замещение EO MS (этиленоксидное молярное замещение) полимеров, приготовленных из гидроксиэтилцеллюлозы, определяют либо по простому увеличению массы, либо используя модификацию Morgan способа Zeisel: публикация P.W. Morgan, Ind. Eng. Chem., Anal. Ed., 18, 500-504 (1946). Этот способ также описан в стандарте ASTM способ D-2364. EO MS (этиленоксидное молярное замещение) простого эфира целлюлозы настоящего изобретения обычно составляет от 0,5 до 3,5, предпочтительно от 1,5 до 3,5, более предпочтительно от 1,6 до 2,5, наиболее предпочтительно от 1,9 до 2,5.

Простой эфир целлюлозы, используемый в цементирующей композиции настоящего изобретения, далее замещается одним или более гидрофобными заместителями, предпочтительно ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, такими как алкил, алкиларил или арилалкил группы, имеющими, по меньшей мере, 8 атомов углерода, обычно от 8 до 32 атомов углерода, предпочтительно от 10 до 30 атомов углерода, более предпочтительно от 12 до 24 атомов углерода и наиболее предпочтительно от 12 до 18 атомов углерода. Используемые в настоящем документе термины "арилалкильная группа" и "алкиларильная группа" означают группы, содержащие и ароматические, и алифатические структуры. Наиболее предпочтительным алифатическим гидрофобным заместителем является гексадецильная группа, которая является наиболее предпочтительной неразветвленной цепью. Гидрофобный заместитель является неионным.

Среднее число молей гидрофобного заместителя(ей) на моль ангидроглюкозы обозначается как гидрофобная DS (гидрофобная степень замещения). Гидрофобную DS измеряют с использованием модификации Morgan способа Zeisel, как описано выше, но используя газовую хроматографию для измерения концентрации расщепленных алкильных групп. В случае алкиларил гидрофобов, таких как додецилфенилглицидиловый простой эфир, спектрофотометрический способ, описанный в патентном документе USP 6372901, может быть использован для определения гидрофобной степени замещения DS. Гидрофобная степень замещения DS, как правило, равна или больше чем 0,001, предпочтительно равна или больше чем 0,0018, более предпочтительно равна или больше, чем 0,0027, и еще более предпочтительно равна или больше чем 0,0058 молей гидрофобного заместителя(ей), на моль ангидроглюкозы. Средний уровень замещения гидрофобным заместителем(ями) равен или менее чем 0,025, предпочтительно равен или менее чем 0,018, более предпочтительно равен или менее чем 0,015, и еще более предпочтительно равен или менее чем 0,012 моль гидрофобного заместителя(ей) на моль ангидроглюкозы. Примеры таких диапазонов включают, но этим не ограничиваются: от 0,001 до 0,012; от 0,001 до 0,015; от 0,001 до 0,018; от 0,001 до 0,025; от 0,0018 до 0,012; от 0,0018 до 0,015; от 0,0018 до 0,018; от 0,0018 до 0,025; от 0,0027 до 0,012; от 0,0027 до 0,015; от 0,0027 до 0,018; от 0,0027 до 0,025; и от 0,0058 до 0,012; от 0,0058 до 0,015; от 0,0058 до 0,018; от 0,0058 до 0,025.

С увеличением гидрофобного замещения достигается предел, при котором образующийся полимер становится нерастворимым в воде. Однако если предел водной нерастворимости, связанный с гидрофобным замещением будет превышен, то дальнейшая модификация полимера с ионными функциональными группами, такими как катионные или анионные группы, будет делать полимер растворимым в воде ("повторная растворимость" полимера), не оказывая неблагоприятного влияния на желаемую реологию при повышенной температуре и на термическую закономерность разбавления. Этот верхний предел зависит от конкретно используемого гидрофобного заместителя, молекулярной массы целлюлозной основы и способа, которым добавляется гидрофобный заместитель. Более чем одним типом гидрофобного заместителя может быть проведено замещение на простом эфире целлюлозы, но общий уровень замещения предпочтительно находится в пределах диапазонов, изложенных выше.

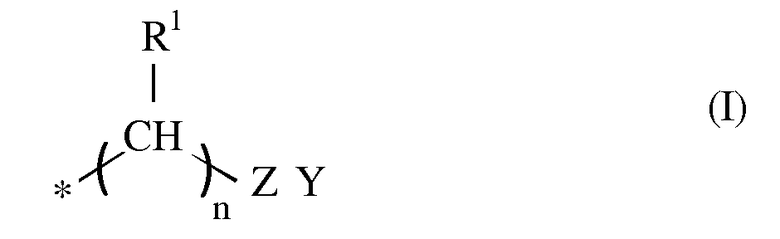

Предпочтительные анионные группы представлены формулой I

в которой n означает 1, 2, 3 или 4,

R1 представляет собой либо H, либо OH,

Z представляет собой анионную функциональную группу, предпочтительно, CО2-, SO3-, C6H4SO3-, SO4- или PO4-, и

Y представляет собой катионный противоион к анионной группе, предпочтительно, Na+, Li+, K+, NH4 +, Ca+2 или Mg+2.

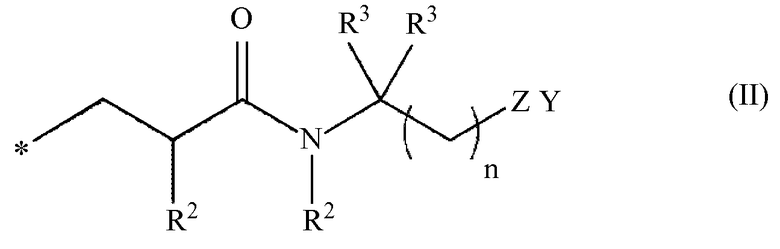

Другие предпочтительные анионные группы представлены формулой II

в которой n означает 1, 2, 3 или 4,

R2 представляет собой либо H, либо CH3,

R3 представляет собой либо H, либо CH3, либо CH2CH3,

Z представляет собой анионную функциональную группу, предпочтительно, CО2-, SO3-, C6H4SO3-, SO4- или PO4-, и

Y представляет собой катионный противоион к анионной группе, предпочтительно, Na+, Li+, K+, NH4 +, Ca+2 или Mg+2.

Простой эфир целлюлозы настоящего изобретения обычно растворим в воде. Используемый в настоящем документе термин "водорастворимый" означает, что, по меньшей мере, 0,1 грамма, а предпочтительно, по меньшей мере, 0,2 грамма простого эфира целлюлозы растворяются в 100 граммах дистиллированной воды при температуре 25°C и давлении 1 атмосфера. Степень растворимости может изменяться путем регулирования степени замещения в простом эфире целлюлозы и числа повторяющихся звеньев ангидроглюкозы. Способы для изменения растворимости в воде простых эфиров целлюлозы известны специалистам в данной области.

Простой эфир целлюлозы настоящего изобретения может быть замещен одним или более анионными заместителями. Предпочтительные анионные заместители включают карбоксиметил, карбоксиэтил, сульфо-C1-6-алкильные группы, такие как сульфоэтил, сульфопропил, сульфобутил, сульфофенилэтил группы и (мет)акриламидоалкилсульфонаты, где алкильная группа предпочтительно имеет от 1 до 8, более предпочтительно от 1 до 6 и наиболее предпочтительно от 1 до 4 атомов углерода. Предпочтительно, чтобы степень замещения анионными заместителями составляла от 0,001 до 1 моль гидрофобного заместителя (ей), на моль ангидроглюкозы. Предпочтительно, чтобы степень замещения анионными заместителями была равной или больше, чем 0,001, более предпочтительно равной или больше, чем 0,005, более предпочтительно равной или больше, чем 0,01, и еще более предпочтительно равной или больше, чем 0,02 моль анионного заместителя(ей) на моль ангидроглюкозы. Предпочтительно, чтобы степень замещения анионными заместителями была равной или меньше, чем 1, более предпочтительно равной или меньше, чем 0,75, более предпочтительно равной или меньше, чем 0,5, и еще более предпочтительно равной или меньше, чем 0,25 моль заместителя (ей) на моль ангидроглюкозы. Примеры таких диапазонов включают, но этим не ограничиваются: от 0,001 до 0,25; от 0,001 до 0,5; от 0,001 до 0,75; от 0,001 до 1; от 0,005 до 0,25; от 0,005 до 0,5; от 0,005 до 0,75; от 0,005 до 1; от 0,01 до 0,25; от 0,01 до 0,5; от 0,01 до 0,75; от 0,01 до 1; от 0,02 до 0,25; от 0,02 до 0,5; от 0,02 до 0,75; от 0,02 до 1. Величины DS карбоксиметила или карбоксиэтила определяются с помощью неводного титрования, как описано в стандарте ASTM способ D-1439. Величину DS сульфо-C1-6-алкил, такого как сульфоэтил или сульфопропил определяют с помощью элементного анализа серы.

Простой эфир целлюлозы настоящего изобретения может иметь диапазон среднемассовых молекулярных масс (Mw). Например, простой эфир целлюлозы цементирующей композиции может иметь Mw от 100000 до 4000000 Дальтон. Предпочтительно, чтобы простой эфир целлюлозы имел среднемассовую молекулярную массу равную или больше чем 500000 Дальтон, предпочтительно равную или больше чем 1000000 Дальтон и более предпочтительно равную или больше чем 1500000 Дальтон. Предпочтительно, чтобы целлюлоза имела среднемассовую молекулярную массу равную или меньше чем 4000000 Дальтон, предпочтительно равную или меньше чем 3000000 Дальтон и более предпочтительно равную или меньше чем 2500000 Дальтон. Примеры таких Mw диапазонов включают, но этим не ограничиваются: от 100000 до 3000000 Дальтон; от 100000 до 2500000 Дальтон; от 500000 до 3000000 Дальтон; от 500000 до 2500000 Дальтон; от 1000000 до 2500000 Дальтон; от 1000000 до 3000000 Дальтон; от 1000000 до 4000000 Дальтон; от 1500000 до 2500000 Дальтон; от 1500000 до 3000000 Дальтон или от 1500000 до 4000000 Дальтон. Величину среднемассовой молекулярной массы измеряют с помощью гель-хроматографии (SEC).

Простые эфиры целлюлозы настоящего изобретения можно получать двумя путями:

В соответствии с первым способом простые эфиры целлюлозы настоящего изобретения можно получать реакцией простого эфира целлюлозы, имеющего один или более заместителей, выбранных из группы, включающей метил, гидроксиэтил и гидроксипропил с (a) соединением, имеющим гидрофобный заместитель, например, простой глицидиловый эфир, эпоксид альфа-олефина или галогенид, имеющий ациклическую или циклическую, насыщенную или ненасыщенную, разветвленную или линейную углеводородную группу, такую как алкильная, алкиларильная или арилалкильная группа, имеющую, по меньшей мере, 8 атомов углерода; и

с (b) реагентом, представляющим анионный заместитель, предпочтительно выбранный из группы, состоящей из (b1) и (b2), представленными ниже:

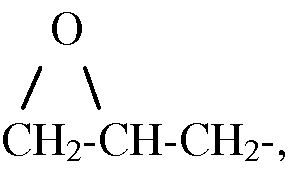

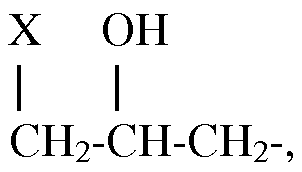

(b1) соединение формулы III

в которой

Z представляет собой анионную функциональную группу, предпочтительно CО2-, SO3-, C6H4SO3-, SO4- или PO4-, и

R4 представляет собой

CH2-CH-CH2-, CH2-CH-CH2-, CH2=CH-, X-CH2, X-CH2CH2-, X-CH2CH2CH2-, CH2=CR5-CO-NR5-C(R6)2-(CH2)n-, где R5 представляет собой H или CH3, R6 представляет собой H или CH3, или CH2CH3 и n означает 1, 2, 3 или 4, или X-CH2CH2CH2CH2-, где X представляет собой галогенид, предпочтительно бромид или хлорид, и

CH2-CH-CH2-, CH2-CH-CH2-, CH2=CH-, X-CH2, X-CH2CH2-, X-CH2CH2CH2-, CH2=CR5-CO-NR5-C(R6)2-(CH2)n-, где R5 представляет собой H или CH3, R6 представляет собой H или CH3, или CH2CH3 и n означает 1, 2, 3 или 4, или X-CH2CH2CH2CH2-, где X представляет собой галогенид, предпочтительно бромид или хлорид, и

Y представляет собой катионный противоион к анионной группе, предпочтительно, Na+, Li+, K+, NH4 +, Ca+2 или Mg+2 или

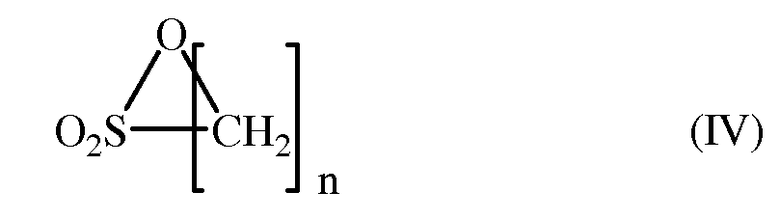

(b2) соединение формулы IV

в которой n означает 2, 3, 4 или 5.

Соединения (a) и (b) могут взаимодействовать с простым эфиром целлюлозы в любой последовательности. То есть соединение (a) может взаимодействовать известным образом с простым эфиром целлюлозы до, после или одновременно с соединением (b). Предпочтительно, чтобы реакцию проводили, как описано в патентных документах USP 5407919 и в International Patent Application WO 2005/000903, в то же время, адаптируя молярное отношение между простым эфиром целлюлозы и соединениями (a) и (b) до желаемых уровней замещения. Предпочтительно, чтобы молярное отношение между соединением (a) и ангидроглюкозными звеньями простого эфира целлюлозы составляло от 0,01 до 0,5, более предпочтительно от 0,02 до 0,4, более предпочтительно от 0,04 до 0,3, более предпочтительно от 0,05 до 0,25, более предпочтительно от 0,06 до 0,2 и еще более предпочтительно от 0,08 до 0,15.

Предпочтительно, чтобы молярное отношение между соединением (b) и звеньями ангидроглюкозы простого эфира целлюлозы составляло от 0,01 до 1,5, более предпочтительно от 0,02 до 1,25 и еще более предпочтительно от 0,05 до 1.

В соответствии со вторым способом целлюлоза взаимодействует с гидроксидом щелочного металла, чтобы получить щелочную целлюлозу, и полученную щелочную целлюлозу подвергают воздействию с i) этерифицирующим реагентом, обеспечивая метил, гидроксиэтил или гидроксипропил, заместитель предпочтительно является метилхлоридом, оксидом этилена или оксидом пропилена, или их комбинацией; ii) с соединением (a), имеющим гидрофобный заместитель, и iii) с соединением (b), обеспечивая анионный заместитель последовательно или одновременно.

Многие гидрофоб-содержащие реагенты, пригодные в качестве соединений (a), являются коммерчески доступными. Кроме того, способы для приготовления таких гидрофоб-содержащих реагентов, также как и способы для дериватизации простых эфиров целлюлозы с целью включения определенных гидрофобных заместителей, известны специалистам в данной области. Ссылка, например, на патентные документы USP 4228277, 4663159 и 4845175.

Предпочтительными гидрофобными заместителями являются такие, которые получены из гидрофоб-содержащих реагентов, включая ациклические или циклические, насыщенные или ненасыщенные, разветвленные или линейные углеводородные группы, имеющие, по меньшей мере, 8 атомов углерода, предпочтительно те, которые описаны выше. Гидрофоб-содержащий реагент может быть присоединен к целлюлозе или к простому эфиру целлюлозы, имеющему один или более заместителей, выбранных из группы, содержащей метил, гидроксиэтил и гидроксипропил, через простую эфирную, сложную эфирную или уретановую связь. Предпочтительным является простая эфирная связь. Предпочтительными являются простые глицедиловые эфиры, такие как нонилфенилглицедиловый эфир, додецилфенилглицедиловый эфир, 3-н-пентадеценилфенилглицидиловый эфир, гексадецилглицидиловый эфир, октадецилглицидиловый эфир или докозилглицидиловый эфир; или эпоксиды альфа-олефинов, такие как 1,2-эпоксигексадекан, 1,2-эпоксиоктадекан и их соответствующие хлоргидрины или алкилгалогениды, такие как октилбромид, децилбромид, додецилбромид, тетрадецилбромид, гексадецилбромид, октадецилбромид, эйкозилбромид и их смеси. В соответствии с первым способом простой эфир целлюлозы, имеющий один или более заместителей, выбранных из группы, содержащей метил, гидроксиэтил и гидроксипропил, как правило, вначале реагирует с гидроксидом щелочного металла, а затем с гидрофоб-содержащим реагентом (a) и соединением (b), обеспечивающим анионный заместитель. Первый способ описан далее подробно с помощью гидроксиэтилцеллюлозы в качестве примера простого эфира целлюлозы, имеющего один или более заместителей, выбранных из группы, содержащей метил, гидроксиэтил и гидроксипропил, хотя способ не ограничивается гидроксиэтилцеллюлозой.

Предпочтительно, чтобы суспензию приготавливали из гидроксиэтилцеллюлозы в разбавителе, предпочтительно, в органическом растворителе, таком как метанол, этанол, н-пропиловый спирт, изопропиловый спирт, втор-бутиловый спирт, изобутиловый спирт, тетрагидрофуран, 1,4-диоксан, диметиловый эфир, толуол, циклогексан или метилэтилкетон. Разбавитель необязательно должен содержать воду. Содержание воды в разбавителе обычно составляет от 0 до 25 процентов по массе. Предпочтительно, чтобы использовалась та гидроксиэтилцеллюлоза, которая имеет EO MS от 0,5 до 3,5, более предпочтительно от 1,5 до 3,5, наиболее предпочтительно от 1,6 до 2,5, измеренная, как описано далее в настоящем документе. Массовое отношение разбавителя к гидроксиэтилцеллюлозе предпочтительно составляет от 3 до 20, более предпочтительно от 5 до 10. Суспензия из гидроксиэтилцеллюлозы контактирует с гидроксидом щелочного металла, таким как гидроксид натрия или гидроксид калия, предпочтительно с гидроксидом щелочного металла в водном растворе, предпочтительно с помощью раствора, содержащего от 15 до 50 массовых процентов гидроксида натрия, наиболее предпочтительно с помощью раствора, содержащего от 20 до 50 массовых процентов гидроксида натрия. Обычно используют от 0,1 до 1,5, предпочтительно от 0,3 до 1,0 моль гидроксида щелочного металла на моль ангидроглюкозного звена гидроксиэтилцеллюлозы. Обычно подщелачивание проводят при температуре от 10 до 40°C, предпочтительно от 20 до 30°C в течение от 15 до 60 минут, предпочтительно от 25 до 45 минут. Далее подщелоченная гидроксиэтилцеллюлоза взаимодействует с гидрофобно-содержащим реагентом (a) и соединением (b), описанным выше.

Предпочтительно, чтобы содержание гидрофобно-содержащего реагента (a), составляло от 0,01 до 0,5, более предпочтительно от 0,04 до 0,3, более предпочтительно от 0,08 до 0,15 моль, при его использовании на моль ангидроглюкозного звена гидроксиэтилцеллюлозы. Обычно реакция с гидрофобно-содержащим регентом проводится при температуре от 50°C до 120°C, предпочтительно от 70°C до 85°C в течение от 120 до 600 минут, предпочтительно от 180 до 300 минут. Предпочтительно, чтобы содержание соединения (b) составляло при его использовании от 0,01 до 1,5, более предпочтительно от 0,03 до 1,25 и более предпочтительно от 0,05 до 1 моль на моль ангидроглюкозного звена гидроксиэтилцеллюлозы. Обычно реакция с соединением (b) проводится при температуре от 50°C до 120°C, предпочтительно от 70°C до 80°C в течение от 120 до 600 минут, предпочтительно от 180 до 300 минут.

В соответствии со вторым способом целлюлоза вступает в реакцию с гидроксидом щелочного металла для получения щелочной целлюлозы; затем промежуточную щелочную целлюлозу подвергают взаимодействию с i) этерифицирующим агентом, обеспечивая метил, гидроксиэтил, или гидроксипропил, заместитель предпочтительно является метилхлоридом, оксидом этилена или оксидом пропилена или их комбинацией, более предпочтительно с оксидом этилена, и с гидрофобно-содержащим реагентом (a) и с соединением (b), обеспечивая анионный заместитель, предпочтительно с формулой III или IV, последовательно или одновременно.

Предпочтительно, чтобы суспензию готовили из целлюлозы в разбавителе, предпочтительно в органическом растворителе, таком как метанол, этанол, н-пропиловый спирт, изопропиловый спирт, втор-бутиловый спирт, трет-бутиловый спирт, тетрагидрофуран, 1,4-диоксан, диметиловый эфир, толуол, циклогексан, циклогексанон или метилэтилкетон. Разбавитель необязательно должен содержать воду. Содержание воды в разбавителе, как правило, составляет от 0 до 25 массовых процентов. Массовое отношение разбавителя к целлюлозе предпочтительно составляет от 3 до 30, более предпочтительно от 10 до 20. Суспензию целлюлозы подвергают контактированию с гидроксидом щелочного металла, таким как гидроксид натрия или гидроксид калия, предпочтительно с гидроксидом щелочного металла в водном растворе, предпочтительно с водным раствором, содержащим от 15 до 50 массовых процентов гидроксида натрия, особенно предпочтительно от 20 до 50 массовых процентов гидроксида натрия. Обычно используют от 0,2 до 2,0, предпочтительно от 1,0 до 1,5 моль гидроксида щелочного металла на моль ангидроглюкозного звена целлюлозы. Обычно подщелачивание проводят при температуре от 10°C до 40°C, предпочтительно от 20°C до 30°C и в течение от 15 до 60 минут, предпочтительно от 25 до 45 минут. Затем подщелоченная целлюлоза взаимодействует с этерифицирующим агентом, обеспечивая метил, гидроксиэтил, или гидроксипропил, заместитель предпочтительно является метилхлоридом, оксидом этилена или оксидом пропилена, или их комбинацией, более предпочтительно оксид этилена.

Предпочтительно от 2 до 8, более предпочтительно от 4 до 6 моль этерифицирующего агента, такого как оксид этилена, используют на моль ангидроглюкозного звена целлюлозы. Обычно реакция с этерифицирующим агентом, таким как оксид этилена, проводится при температуре от 40°C до 120°C, предпочтительно от 70°C до 85°C в течение от 30 до 180 минут, предпочтительно от 60 до 120 минут. Хотя все количество этерифицирующего реагента, такого как оксид этилена, может быть добавлено к щелочной целлюлозе в одну стадию, можно добавлять этерифицирующий реагент и в две стадии с перерывами на корректировку концентрации щелочи, если это необходимо. Наиболее предпочтительно проводить частичную нейтрализацию суспензии кислотой, такой как уксусная кислота, муравьиная кислота, азотная кислота, хлористоводородная кислота, фосфорная кислота или молочная кислота до добавления гидрофобно-содержащего регента (a). Обычно добавляется достаточное количество кислоты для установления концентрации щелочи в суспензии от 0,10 до 1,00 моль, более предпочтительно от 0,30 до 0,70 моль гидроксида щелочного металла на моль ангидроглюкозного звена целлюлозы. Гидрофобно-содержащий реагент реагирует со щелочной целлюлозой намного медленнее, чем этерифицирующий агент, такой как оксид этилена. Гидрофобно-содержащий реагент можно добавлять к щелочной целлюлозе одновременно с этерифицирующим агентом, таким как оксид этилена, но предпочтительно гидрофобно-содержащий реагент можно добавлять только после того, как завершится реакция с этерифицирующим агентом, таким как оксид этилена. Предпочтительно использовать количество гидрофобно-содержащего реагента от 0,01 до 2,0 моль, более предпочтительно от 0,1 до 1,0 моль на моль ангидроглюкозного звена целлюлозы. Обычно реакция с гидрофобно-содержащим реагентом проводится при температуре от 50°C до 120°C, предпочтительно от 75°C до 85°C, и в течение от 120 до 600 минут, предпочтительно от 180 до 300 минут. Соединение формулы III или IV может быть добавлено одновременно с гидрофобно-содержащим реагентом, но предпочтительно соединение формулы III или IV можно добавлять после того, как реакция с гидрофоб-содержащим реагентом будет завершена. Предпочтительно использовать соединение формулы III или IV в количестве от 0,05 до 1,5 моль, более предпочтительно от 0,05 до 0,9 моль на моль ангидроглюкозного звена целлюлозы. Обычно реакция с соединением (b) проводится при температуре от 50°C до 120°C, предпочтительно от 75°C до 85°C и в течение от 120 до 600 минут, предпочтительно от 180 до 300 минут.

Соединения (a) и (b) можно добавлять к щелочной целлюлозе одновременно с оксидом этилена, но предпочтительно соединения (a) и (b) можно добавлять только после оксида этилена. Моль соединений(a) и (b) на моль ангидроглюкозного звена целлюлозы, температуры реакции и время являются предпочтительно такими же, как описаны выше для первого способа получения.

После завершения реакции в соответствии с первым или вторым способом реакционная смесь может быть обработана известным способом, таким как нейтрализация остаточной щелочи подходящей кислотой, такой как уксусная кислота, муравьиная кислота, хлористоводородная кислота, молочная кислота, азотная кислота, или фосфорная кислота, далее следует выделение продукта, промывка его инертным разбавителем для удаления нежелательных побочных продуктов и сушка продукта.

Анионно- и гидрофобно-модифицированные полимеры настоящего изобретения пригодны в различных областях применения для модификации свойств жидкостей и особенно полезны для цементирования стволов буровых скважин в воде, нефти и при получении природного газа. Цементирующая композиция настоящего изобретения, содержащая анионно- и гидрофобно-модифицированный полимер, особенно полезна в ситуациях, когда производственный процесс или продукт подвергаются воздействию повышенных температур, например, для использования в местах, где температура составляет, по меньшей мере, 190°F, более предпочтительно, по меньшей мере, 250°F.

Цементирующая композиция настоящего изобретения дополнительно включает (iii) диспергирующую добавку. Под термином "диспергирующая добавка" имеется в виду включение анионного поверхностно-активного вещества, то есть соединения, которое содержит гидрофобную часть (например, любой углеводородный заместитель, такой как алкильная, арильная или алкарильная группа) и гидрофильную часть (например, любые отрицательно заряженные функциональные группы, такие как O-, CО2-, SO3- и/или OSO3-). Термин «диспергирующая добавка» также подразумевает включение тех химических веществ, которые функционируют в качестве пластификатора, суперпластифицирующей добавки, флюидизатора, противофлоккулирующего агента или суперпластификатора для цементных композиций. Примерами подходящих диспергирующих добавок являются лигносульфонаты, бета-нафталинсульфаты, сульфированные меламинформальдегидные конденсаты, полиаспартаты или конденсат нафталинсульфонатной смолы с формальдегидом.

Другие подходящие диспергирующие добавки являются разветвленными или неразветвленными поликарбоксилатными полимерами. Поликарбоксилатные полимеры (упоминаемые также как полиакрилатные полимеры) являются полимерами, имеющими главную углеродную цепь с подвесными боковыми цепями, где, по меньшей мере, часть боковых цепей присоединены к главной цепи через карбоксильную группу или эфирную группу. Примеры поликарбоксилатных диспергирующих добавок можно найти в патентном документе USP 7815731 (и в патентах, включенных в этот документ), который включен в настоящий документ ссылкой в полном объеме. Предпочтительными диспергирующими добавками являются производные сульфоновой кислоты ароматических или алифатических углеводородов, такие как производные продукта конденсации нафталинсульфокислоты с формальдегидом, такие как их натриевые или калиевые соли. Особенно предпочтительными являются полинафталинсульфонатные смолы (или их соли), особенно те, которые имеют узкое молекулярно-массовое распределение, и продукты конденсации натриевых или калиевых нафталинсульфонатов с формальдегидом. Примеры включают сульфированные меламинформальдегидные конденсаты, меламинформальдегидные конденсаты, сульфированные нафталинформальдегидные конденсаты, нафталинформальдегидные конденсаты, натриевые или калиевые соли сульфированных нафталинформальдегидных конденсатов, полинафталиновые сульфонаты, сульфированные полиакриламиды, сополимеры сульфированного стирол/малеинового ангидрида, смотри патентный документ USP 7422061, включенный в настоящий документ ссылкой в полном объеме.

Предпочтительный диспергирующий агент представляет собой водорастворимый полимер, приготовленный путем катализаторной щелочной конденсации кетона, альдегида и сульфита натрия. Предпочтительный диспергирующий агент является коммерчески доступным от компании Halliburton под торговым обозначением CFR-3(TM), смотри патентный документ USP 5779787, который включен в настоящий документ ссылкой в полном объеме. Другие предпочтительные диспергирующие добавки, которые могут быть использованы, такие как "TICI", включающие полинафталинсульфонаты, доступные от компании Dow Chemical Company; лигносульфонаты кальция; продукты конденсации натриевого нафталинсульфоната с формальдегидом, такие как DAXAD(TM) 19 и DAXAD 11 KLS, оба от компании W. R. Grace Company, LOMAR(TM) D от компании Geo Specialty Chemicals, D 31 от компании BJ Services Company, D 65 от компании Dowell Company и LIQUIMENT(TM) от компании BASF.

Диспергирующая добавка присутствует в количестве от 0,01% bwoc до 3% bwoc. Диспергирующая добавка присутствует в количестве равном или больше чем 0,01% bwoc, предпочтительно равном или больше чем 0,05% bwoc, более предпочтительно равном или больше чем 0,1% bwoc, более предпочтительно равном или больше чем 0,5% bwoc и еще более предпочтительно равном или больше чем 0,7% bwoc. Диспергирующая добавка присутствует в количестве равном или меньше чем 3% bwoc, предпочтительно равном или меньше чем 2% bwoc, более предпочтительно равном или меньше чем 1,5% bwoc и еще более предпочтительно равном или меньше чем 1% bwoc.

Цементирующая композиция настоящего изобретения может дополнительно включать (iv) одну или более других добавок, традиционно добавляемых к цементной композиции, пригодной для цементирования стволов обсадных колонн в буровых скважинах, в обычно используемых количествах. Эти добавки могут включать, например, ускорители отверждения цемента, такие как хлорид кальция, хлорид натрия, гипс, силикат натрия и морскую воду; добавки - понизители плотности цемента, такие как бентонит, диатомитовая земля, уголь, перлит и кремнистый туф; тяжеловесные добавки, такие как гематит, ильменит, барит, кварцевая мука и песок; замедлители схватывания цемента, такие как лигнины, лигносульфонаты натрия или кальция, CMHEC (простой эфир карбоксиметилгидроксиэтилцеллюлозы) и хлорид натрия; добавки для контроля потери циркуляции (поглощения бурового раствора), такие как гильсонит, ореховая скорлупа, целлофановые хлопья, гипсоцемент, бентонит-дизельное топливо и волокна; добавки регулирования водоотдачи, такие как диспергирующие добавки целлюлозы, CMHEC и латекс; противовспениватели, такие как FP-L6 от компании BJ Services Company; поверхностно-активные вещества; реагенты, восстанавливающие пластовые условия; и добавки вспучивания.

Водные цементирующие композиции настоящего изобретения могут быть приготовлены в соответствии с обычными способами, которые хорошо известны в данной области. Как минимум, суспензии включают воду, цемент, анионно- и гидрофобно-модифицированный полимер и диспергирующую добавку. Один или более компонентов цемента, анионно- и гидрофобно-модифицированный полимер и диспергирующая добавка могут быть предварительно смешаны и добавлены вместе или могут быть добавлены в цементирующий раствор отдельно в любом порядке. Например, они могут быть вначале добавлены к цементу сухим смешиванием, и затем смесь добавлена к воде, или альтернативно непрерывным способом, в котором добавки и вода могут быть добавлены одновременно к цементу. В качестве альтернативы одна или более добавок может быть предварительно смешана с цементом, а потом смешана с водой, после этого одна или более добавок может быть добавлена прямо к цементирующему раствору. В некоторых вариантах осуществления предполагается, что анионно- и гидрофобно-модифицированный полимер и диспергирующая добавка могут быть добавлены к цементному раствору отдельно, то есть, не в смешанном виде.

В предпочтительном варианте осуществления водная цементирующая композиция настоящего изобретения изготавливается с помощью сухого смешивания гидравлического цемента, анионно- и гидрофобно-модифицированного полимера, диспергирующей добавки и необязательно одной или более других добавок для образования сухой смеси цементирующей композиции, которая затем добавляется к воде или вода добавляется к ней и смешивается перед закачкой сверху вниз в ствол буровой скважины, или смешанная в сухом виде цементирующая композиция добавляется непосредственно к воде, поскольку она закачивается сверху вниз в ствол буровой скважины. Предпочтительно, чтобы диспергирующую добавку добавляли к воде или цементному раствору до добавления анионно- и гидрофобно-модифицированного полимера. Это наиболее легко достигается путем добавления диспергирующей добавки в воду перед добавлением цемента. В качестве альтернативы твердые вещества (за исключением анионно- и гидрофобно-модифицированного полимера) могут быть смешаны в сухом виде, добавлены к воде (или вода добавлена к ним), объединены с анионно- и гидрофобно-модифицированным полимером и затем далее перемешаны с образованием водной цементирующей композиции настоящего изобретения. Водные цементирующие композиции настоящего изобретения обычно изготавливают с плотностью приблизительно от 5 до приблизительно 30 фунтов на галлон.

Для приемлемой способности к перекачиванию цементирующие композиции настоящего изобретения предпочтительно имеют пластическую вязкость (PV) при рабочих температурах, например, от 60°F до 90°F, предпочтительно определяемую при 80°F, от 50 до 300, полученную с помощью Fann Viscometer.

Для нормального функционирования буровой скважины водные цементирующие композиции настоящего изобретения предпочтительно имеют при температуре 190°F обусловленный предел текучести (YP), между 10 и 100, как определено с помощью использования Fann Viscometer. Если значение YP слишком низкое, то водная цементирующая композиция становится слишком жидкой и может произойти разделение фаз и/или водоотдача. Если значение YP слишком высокое, то водная цементирующая композиция может генерировать слишком высокие давления перекачки и/или может оказаться не в состоянии должным образом соответствовать нормальной работе и твердо держаться на неровных поверхностях ствола скважины.

Предпочтительно, чтобы водные цементирующие композиции имели свободную водоотдачу при температуре 190°F менее чем 2 процента, как определено при испытании суспензии в пикнометре, более предпочтительно, чтобы потерь не было вообще.

Предпочтительно, чтобы водные цементирующие композиции имели водоотдачу при температуре 250°F равную или меньше, чем 150 мл/30 минут, более предпочтительно равную или меньше, чем 100 мл/30 минут при измерении, как описано в публикации Recommended Practice for Testing Well Cements, API Recommended Practice 10B-223rd Edition (2002).

Одним вариантом осуществления настоящего изобретения является способ цементирования ствола нефтяной буровой скважины или газовой скважины водной цементирующей композицией настоящего изобретения. После того, как пробурят ствол нефтяной буровой скважины или газовой скважины, скважину крепят обсадными трубами и цементируют в установленном месте путем заполнения межтубного пространства между стенкой ствола буровой скважины и наружной поверхностью обсадной трубы цементирующей композицией настоящего изобретения, которой после этого дается возможность затвердеть. В результате цемент обеспечивает оболочку, окружающую обсадную трубу, которая предотвращает или запрещает взаимодействие между различными формированиями, проникающими через буровую скважину. Кроме изоляции нефти, газа и производящих воду зон, цемент также помогает в: (1) креплении и поддержании обсадной трубы, (2) защите корпуса обсадной трубы от коррозии, (3) предотвращении неконтролируемых выбросов, быстро образуя уплотнения, (4) защите корпуса обсадной трубы от ударных нагрузок при более глубоком бурении и (5) закупоривании зон, вызывающих потерю бурового раствора. Обычный способ цементирования скважины заключается в закачке водной цементирующей композиции сверху вниз через корпус обсадной трубы, с выходом наружу через нижний конец обсадной трубы и затем вверх в межтрубное пространство, окружающее корпус обсадной трубы. Перемещение вверх водной цементирующей композиции через межтрубное пространство может продолжаться до тех пор, пока некоторое количество водной цементирующей композиции не выйдет на поверхность скважины, но в любом случае будет продолжаться непрерывно до тех пор, пока горные породы не будут изолированы.

Например, предпочтительным способом настоящего изобретения является цементирование обсадной трубы в стволе буровой скважины, включающий подвешивание обсадной трубы в буровой скважине, закачку сверху вниз в упомянутую обсадную трубу водной цементирующей композиции, содержащей (a) воду и (b) цементирующую композицию, включающую (i) гидравлический цемент, (ii) анионно- и гидрофобно-модифицированный полимер, и (iii) диспергирующую добавку, и необязательно (iv) одну или более других добавок обычно добавляемых в водные цементирующие композиции, являющихся полезными при цементировании обсадных труб буровых скважин, затем перекачку упомянутой водной цементирующей композиции вверх в межтрубное пространство, окружающее упомянутую обсадную трубу, продолжая упомянутую перекачку до тех пор, пока упомянутая водная композиция не заполнит ту часть межтрубного пространства, которая должна быть закупоренной, и затем поддерживать упомянутую водную цементирующую композицию на месте до тех пор, пока цемент не затвердеет.

Цементирующие композиции настоящего изобретения характеризуются небольшой водоотдачей или отсутствием последней при температуре 250°F, присутствием небольшой или не заметной свободной воды, вязкостью, рассчитанной для оптимальных частиц цементного раствора, оптимальной прокачиваемостью, особенно при повышенной температуре в стволе скважины (то есть при или свыше 190°F или предпочтительно при или свыше 250°F), реологическими свойствами, достаточными для облегчения и поддержания ламинарного и/или пробкового режима течения, соответствующей прочностью геля для обеспечения тиксотропных свойств суспензии, когда перекачка прекращается.

Настоящее изобретение далее иллюстрируется следующими примерами, которые не следует рассматривать как ограничивающие объем настоящего изобретения. Если не указано иное, то все проценты и части являются массовыми.

ПРИМЕРЫ

Следующие примеры приведены для иллюстрации, но этим не ограничивают объем описания данного изобретения. Если не указано иное, то все инструменты и химические вещества являются коммерчески доступными.

Следующий порядок выполнения приводит пример стандартного способа для изготовления гидрофобно-модифицированного полимера, анионно- и гидрофобно-модифицированного полимера, (водной) цементирующей композиции, и измерения полученных эксплуатационных свойств, связанных с вязкостью и водоотдачей. Кроме того, специалисту в данной области будет понятно, что этот способ является примерным, и что компоненты в способе могут быть заменены другими или удалены для изготовления подобной цементирующей композиции.

Измерение молекулярной массы с помощью гель-хроматографии (SEC):

Элюент состоит из 0,05 массовых процентов азида натрия (NaN3) и 0,75 массовых процентов [бета]-циклодекстрина β-CD, приобретенных у компании Sigma-Aldrich), растворенных в деионизированной (DI) воде. Все элюентные композиции приготавливали путем растворения NaN3 и β-CD в DI воде, которую фильтровали через 0,2 мкм нейлоновый картридж. До использования подвижную фазу фильтровали через 0,2 мкм нейлоновую мембрану.

Примеры растворов готовили в подвижной фазе, чтобы минимизировать мешающее воздействие от любого пика соли. Заданная концентрация образца составляла приблизительно 0,3 мг/мл для того, чтобы быть достаточно ниже C*, межмолекулярной полимерной концентрации цепного перекрытия. Растворы медленно встряхивали на плоской платформе шейкера в течение 2-3 часов до растворения образцов и затем хранили в течение ночи в холодильнике при установленной температуре 4°C для полной гидратации и растворения. На второй день растворы встряхивали опять в течение 1-2 часов. Все растворы фильтровали через 0,45 мкм нейлоновый шприцевой фильтр до инжекции.

Насос: Сепарационный модуль Waters 2690 c расходом 0,5 мл/мин и оборудованный фильтром, состоящим из двух слоев 0,2 мкм нейлоновой мембраны, устанавливали выше по течению относительно клапана инжекции.

Инжекция: Сепарационный модуль Waters 2690 запрограммировали для введения 100 мкл раствора.

Колонки: Две TSK-GEL GMPW колонки (7,5 мм ID × 30 см, 17 мкм частицы, номинал пор от 100A до 1000A) работали при температуре 30°C. Детектор: Детектор Waters DRI 2410 функционировал при температуре 30°C.

Обычную калибровку SEC проводили, используя 11 узких полиэтиленоксидных (PEO) стандартов (линейные, стандарты PEO с узким молекулярно-массовым распределением, закупленные у компании ДОСОН, Montgomeryville, Pennsylvania). Калибровочная кривая соответствовала первому порядку многочлена в пределах диапазона от 879 кг/мол до 1,47 кг/мол.

Данные получали и преобразовывали с помощью Cirrus SEC программного обеспечения версии 2,0.

Использовали следующие материалы: деонизированную воду; гидроксид натрия от (Pellets/Certified ACS, Fisher Scientific); CELLOSIZE(ТМ) HEC QP-52,000H гидроксиэтилцеллюлозу от (The Dow Chemical Company); изопропиловый спирт (химически чистый, VWR); азот (Очень высокой чистоты, Airgas); 1-бромгексадекан (н-C16H33Br, Sigma-Aldrich); ледяную уксусную кислоту (99,99 процентную, Sigma-Aldrich); ацетон (Сертифицированный ACS, Fisher Scientific); водный глиоксаль (40 массовых процентов в Н2О Sigma-Aldrich); азид натрия (NaN3, Sigma-Aldrich); и натрий 2-акриламидо-2-метил-l-пропансульфонат (NaAMPS, Sigma-Aldrich). "Полимером 1" является гидрофобно-модифицированная гидроксиэтилцеллюлоза, приготовленная с помощью следующего способа: трехгорлая, круглодонная колба емкостью 3000 мл снабжается механической лопастной мешалкой, подводом азота, резиновой заглушкой и обратным холодильником, соединенным с барботером минерального масла. В химический полимерный реактор загружали 199,94 г (184,46 г содержалось) CELLOSIZE HEC QP-52000H гидроксиэтилцеллюлозы, 1056 г изопропилового спирта и 144 г деионизированной воды. При перемешивании смеси химический полимерный реактор продували азотом в течение одного часа для того, чтобы удалить любое количество кислорода, вовлеченного в систему. При перемешивании в атмосфере азота 24,79 г 50 процентного по массе раствора водного гидроксида натрия добавляли по каплям в течение пяти минут с помощью шприца. Смесь перемешивали в течение 30 минут в атмосфере азота.

Смесь нагревали до кипения с обратным холодильником при перемешивании в атмосфере азота. При кипении 22,53 г 1-бромгексадекана медленно добавляли в течение 5 минут. Смесь выдерживали при кипении в течение 4,5 часа, постоянно перемешивая в атмосфере азота. Смесь охлаждали до комнатной температуры и затем нейтрализовали добавлением 31,0 г ледяной уксусной кислоты с последующим перемешиванием в течение 10 минут. Полимер извлекали с помощью фильтрации под вакуумом и промывали в блендере Waring: четыре раза с 1500 мл 4:1 (по объему) смеси ацетон/вода и дважды с 1500 мл чистого ацетона. Полимер обрабатывали добавлением 2,5 г 40-процентного водного глиоксаля и 1,5 г ледяной уксусной кислоты до полного удаления ацетона. Полимер сушили в вакууме при температуре 50°C в течение ночи, получая 192,81 г не совсем белого порошка с содержанием летучих веществ 6,00 массовых процентов и с содержанием зольных (как ацетат натрия) 2,58 массовых процентов. Mw полимера, как обнаружили, находилось приблизительно в районе 1400000 Дальтон и найденная степень гидрофобного замещения (DS) (с помощью анализа Zeisel), составляла 0,0058.

"Полимером 2" является анионно- и гидрофобно-модифицированная гидроксиэтилцеллюлоза, полученная с помощью следующего способа: трехгорлую, круглодонную колбу емкостью 1000 мл снабжают механической лопастной мешалкой, подводом азота, резиновой заглушкой и обратным холодильником, соединенным с барботером минерального масла. В химический полимерный реактор загружали 45,94 г (42,00 г содержалось) гидрофобно-модифицированной гидроксиэтилцеллюлозы, описанной выше (пример 1), 267 г изопропилового спирта и 40 г дистиллированной воды. При перемешивании смеси химический полимерный реактор продували азотом в течение одного часа для того, чтобы удалить любое количество кислорода, вовлеченного в систему. При перемешивании в атмосфере азота 10,08 г 25,21 процентного по массе водного раствора гидроксида натрия добавляли по каплям в течение пяти минут с помощью шприца. Смесь затем перемешивали в течение 30 минут в атмосфере азота. После этого добавляли 1,741 г натрий 2-акриламидо-2-метил-l-пропансульфоната (NaAMPS) и полученную смесь перемешивали в течение 5 минут.

Смесь нагревали до кипения с обратным холодильником при перемешивании и выдерживали при кипении в течение 4,5 часов в атмосфере азота. Затем смесь охлаждали до комнатной температуры и нейтрализовали с помощью добавления 5,0 г ледяной уксусной кислоты с последующим перемешиванием в течение 10 минут. Полимер извлекали с помощью фильтрации под вакуумом и промывали в блендере Waring: четыре раза с 400 мл 4:1 (по объему) смеси ацетон/вода и дважды с 400 мл чистого ацетона. Полученный полимер глиоксаль обрабатывали добавлением 0,8 г 40- процентного водного глиоксаля и 0,5 г ледяной уксусной кислоты до полного удаления ацетона. Полимер сушили в вакууме при температуре 50°C в течение ночи, получая 41, 968 г порошка не совсем белого цвета с содержанием летучих веществ 2,46% и с содержанием зольных (как ацетат натрия) 2,47%. Найдено, что значение AMPS DS составляло 0,024 (% S=0,286%) по данным элементного анализа.

"Полимером 3" является анионно- и гидрофобно-модифицированная гидроксиэтилцеллюлоза, полученная с помощью следующего способа: трехгорлую, круглодонную колбу емкостью 500 мл, снабжают механической лопастной мешалкой, подводом азота, резиновой заглушкой и обратным холодильником, соединенным с барботером минерального масла. В химический полимерный реактор загружали 21,88 г (20,00 г содержалось) гидрофобно-модифицированной гидроксиэтилцеллюлозы, описанной выше (пример 1), 126 г изопропилового спирта и 19 г дистиллированной воды. При перемешивании смеси химический полимерный реактор продували азотом в течение одного часа для того, чтобы удалить любое количество кислорода, вовлеченного в систему. При перемешивании в атмосфере азота 4,8 г 25,21 процентного по массе раствора водного гидроксида натрия добавляли по каплям в течение пяти минут с помощью шприца. Смесь затем перемешивали в течение 30 минут в атмосфере азота. Затем добавляли 8,29 г натрий 2-акриламидо-2-метил-l-пропансульфоната (NaAMPS) и полученную смесь перемешивали в течение 5 минут.

Смесь нагревали до кипения с обратным холодильником при перемешивании и выдерживали при кипении в течение 4,5 часа в атмосфере азота. Затем смесь охлаждали до комнатной температуры и нейтрализовали добавлением 5,0 г ледяной уксусной кислоты с последующим перемешиванием в течение 10 минут. Полимер извлекали с помощью фильтрации под вакуумом и промывали в блендере Waring: четыре раза с 250 мл 4:1 (по объему) смеси ацетон/вода и дважды с 250 мл чистого ацетона. Полимер глиоксаль обрабатывали путем добавления 0,4 г 40-процентного водного глиоксаля и 0,25 г ледяной уксусной кислоты до полного удаления ацетона. Полимер сушили в вакууме при температуре 50°C в течение ночи, получая 21,681 г порошка не совсем белого цвета с содержанием летучих веществ 2,85% и с содержанием зольных (как ацетат натрия) 6,29%. Было найдено, что значение AMPS DS составляло 0,024 (% S=2,10%) по данным элементного анализа.

"Полимер 4" является гидроксиэтилцеллюлозой с Mw приблизительно 1400000 Дальтон, доступный как CELLOSIZE HEC QP-52000H от The Dow Chemical Company.

Цементирующие композиции примеров с 1 по 6 получали в соответствии со стандартом API RP 10A: при изготовлении цементирующих композиций применялись следующие материалы, используемые для создания примеров с 1 по 8: 630 грамм (г) класса H, Texas Lehigh портлендского цемента, 35% bwoc кварцевого песка, полимер, необязательная диспергирующая добавка, доступная как LIQUIMENT от компании BASF, 0,01% bwoc на основе спирта противовспенивающего соединения FP-6L, доступного от BJ Services Company, и 0,7% bwoc замедлителя лигносульфоната натрия KELIG(ТМ) 32, доступного от компании Borregaard LignoTech. Тип полимера и количество диспергирующей добавки приведены в таблице 1. Порошки смешивали в сухом виде в течение 15 сек при низкой скорости сдвига (4000 оборотов в минуту) и затем в течение 35 сек при высокой скорости сдвига (12000 оборотов в минуту). Затем 50% bwoc водопроводной воды добавляли к сухим смешанным цементирующим композициям. Пример 1 не имел диспергирующую добавку. Для примеров с 1 по 6, все порошки смешивали вместе в сухом виде перед добавлением воды. Порошки смешивали в сухом виде в течение 15 с при небольшой скорости сдвига (4000 оборотов в минуту) и затем в течение 35 с при высокой скорости сдвига (12000 оборотов в минуту). Затем 50% bwoc водопроводной воды добавляли к сухим смешанным цементирующим композициям. Составы водных цементирующих композиций описаны в таблице 1 и их величины приведены в массовых процентах в расчете на массу цемента (bwoc).

Определяли следующие свойства для водных цементирующих композиций, и их значения приведены в таблице 1:

"PV" и "YP" являются пластической вязкостью и пределом текучести и определены следующим образом: значение PV определяли по показанию шкалы Fann Viscometer при 300 оборотах в минуту (rpm) минус показания шкалы при 100 оборотах в минуту и разность умножали на 1,5; значение YP определяли по показанию шкалы Fann Viscometer при 300 оборотах в минуту минус значение PV, в соответствии со стандартом API RP 13B-1. Значения определяли при температуре 80°F и затем после выдержки при температуре 190°F в течение 20 минут;

"Свободную жидкость" определяли при температуре 190°F в соответствии с публикацией Recommended Practice for Testing Well Cements, API Recommended Practice 10A23rd Edition (2002); и "Водоотдачу" определяли при температуре 250°F в соответствии с публикацией Recommended Practice for Testing Well Cements, API Recommended Practice 10B-223rd Edition (2002).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕМЕНТИРУЮЩАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ НЕИОННЫЕ ГИДРОФОБНО-МОДИФИЦИРОВАННЫЕ ПРОСТЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ, И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2648363C2 |

| ВОДНЫЕ ЦЕМЕНТНЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ ЧАСТИЦЫ, КОТОРЫЕ АКТИВИРУЮТСЯ, ЧТОБЫ РЕГУЛИРОВАТЬ РЕОЛОГИЮ, КОГДА ВОДОРАСТВОРИМЫЕ ЧАСТИ ЧАСТИЦ ВЫСВОБОЖДАЮТСЯ В ПРИСУТСТВИИ ВОДЫ | 2013 |

|

RU2634671C2 |

| ТЕКУЧАЯ СРЕДА ДЛЯ ОБСЛУЖИВАНИЯ БУРОВЫХ СКВАЖИН, СОДЕРЖАЩАЯ ПРОСТОЙ ЭФИР ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2574437C2 |

| НЕИОННЫЕ ГИДРОФОБНО ЗАМЕЩЕННЫЕ ПРОСТЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2573491C2 |

| ВОДОРАСТВОРИМАЯ НИЗКОЗАМЕЩЕННАЯ ГИДРОКСИЭТИЛЦЕЛЛЮЛОЗА, ЕЕ ПРОИЗВОДНЫЕ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2415160C2 |

| ДОБАВКА ДЛЯ ЦЕМЕНТИРОВАНИЯ БУРОВЫХ СКВАЖИН | 2009 |

|

RU2490294C2 |

| ЦЕМЕНТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2020 |

|

RU2829122C2 |

| НОВЫЕ УТЯЖЕЛИТЕЛИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЦЕМЕНТНЫХ, БУФЕРНЫХ И БУРОВЫХ ТЕКУЧИХ СРЕДАХ | 2011 |

|

RU2520233C2 |

| КАРТИРОВАНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2017 |

|

RU2728648C1 |

| СУХАЯ ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ЦЕМЕНТИРОВАНИЯ БУРОВЫХ СКВАЖИН | 2007 |

|

RU2478681C2 |

Предлагается композиция и способ для цементирования обсадной трубы в стволе буровой скважины с использованием водной цементирующуей композиции, содержащей (a) воду, (b) цементирующую композицию, включающую: (i) гидравлический цемент, (ii) анионно- и гидрофобно-модифицированный полимер, (iii) диспергирующую добавку и необязательно (iv) одну или более других добавок, обычно добавляемых к водной цементирующей композиции, пригодной для цементирования обсадных труб в стволах буровых скважин, причем анионно- и гидрофобно-модифицированная гидроксиэтилцеллюлоза имеет степень гидрофобного замещения от 0,001 до 0,025, степень анионного замещения от 0,001 до 1, среднемассовую молекулярную массу от 100000 до 4000000 Да и предпочтительно, чтобы диспергирующей добавкой являлся сульфированный полимер, меламинформальдегидный конденсат, нафталинформальдегидный конденсат, разветвленный или неразветвленный поликарбоксилатный полимер. При цементировании предпочтительно водную цементирующую композицию закачивать сверху вниз в упомянутую обсадную трубу, перекачивать вверх в межтрубное пространство, окружающее упомянутую обсадную трубу, до тех пор, пока упомянутая водная композиция не заполнит ту часть межтрубного пространства, которую необходимо закупорить, и затем выдерживать упомянутую водную цементирующую композицию на месте до тех пор, пока цемент не затвердеет. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - снижение водоотдачи, сокращение времени прокачивания и уменьшение давления, обусловленного внутренним трением. 2 н.п. и 8 з.п. ф-лы, 1 табл.

1. Водная цементирующая композиция для цементирования обсадной трубы в стволе буровой скважины, содержащая:

(a) воду и

(b) цементирующую композицию, включающую:

(i) гидравлический цемент,

(ii) анионно- и гидрофобно-модифицированный полимер,

(iii) диспергирующую добавку и

(iv) необязательно одну или более других добавок, обычно добавляемых к водным цементирующим композициям, применяемым при цементировании обсадных труб в стволах буровых скважин,

причем анионно- и гидрофобно-модифицированный полимер представляет собой анионно- и гидрофобно-модифицированную гидроксиэтилцеллюлозу, имеющую степень гидрофобного замещения от 0,001 до 0,025 и степень анионного замещения от 0,001 до 1.

2. Способ для цементирования обсадной трубы в стволе буровой скважины, включающий использование водной цементирующей композиции, содержащей:

(a) воду и

(b) цементирующую композицию, включающую:

(i) гидравлический цемент,

(ii) анионно- и гидрофобно-модифицированный полимер,

(iii) диспергирующую добавку и

(iv) необязательно одну или более других добавок, обычно добавляемых к водным цементирующим композициям, пригодным при цементировании обсадных труб в стволах буровых скважин,

причем анионно- и гидрофобно-модифицированный полимер представляет собой анионно- и гидрофобно-модифицированную гидроксиэтилцеллюлозу, имеющую степень гидрофобного замещения от 0,001 до 0,025 и степень анионного замещения от 0,001 до 1.

3. Способ по п. 2, в котором анионно- и гидрофобно-модифицированная гидроксиэтилцеллюлоза имеет этиленоксидное молярное замещение от 0,5 до 3,5.

4. Способ по п. 2, в котором анионно- и гидрофобно-модифицированный полимер имеет среднемассовую молекулярную массу от 100000 до 4000000 Да.

5. Способ по п. 2, в котором диспергирующая добавка является сульфированным полимером, меламинформальдегидным конденсатом, нафталинформальдегидным конденсатом, разветвленным поликарбоксилатным полимером или неразветвленным поликарбоксилатным полимером.

6. Способ по п. 2, в котором диспергирующая добавка является сульфированным меламинформальдегидным конденсатом, меламинформальдегидным конденсатом, сульфированным нафталинформальдегидным конденсатом, натриевой солью сульфированного нафталин-формальдегидного конденсата, калиевой солью сульфированного нафталин-формальдегидного конденсата, полинафталинсульфонатом, сульфированным полиакриламидом, конденсатом кетона, альдегидом или сульфитом натрия или сульфированным сополимером стирол/малеинового ангидрида.

7. Способ по п. 2, в котором цементирующая композиция включает одну или более добавок, выбранных из хлорида кальция, хлорида натрия, гипса, силиката натрия, морской воды, бентонита, диатомитовой земли, угля, перлита, пуццолана, гематита, ильменита, барита, кварцевой муки, песка, лигнинов, лигносульфонатов натрия, лигносульфонатов кальция, простого эфира карбоксиметилгидроксиэтилцеллюлозы, гильсонита, ореховой скорлупы, чешуек целлофана, гипсоцемента, бентонит-дизельного топлива, нейлоновых волокон или латекса.

8. Способ по п. 2, в котором водная цементирующая композиция имеет значение начальной PV при температуре 80°F равное или меньше чем 300.

9. Способ по п. 2, в котором диспергирующую добавку добавляют к воде перед добавлением анионно- и гидрофобно-модифицированного полимера.

10. Способ по п. 2, включающий стадии:

A) закачку сверху вниз в упомянутую обсадную трубу упомянутой водной цементирующей композиции,

B) перекачку упомянутой водной цементирующей композиции вверх в межтрубное пространство, окружающее упомянутую обсадную трубу,

C) продолжение упомянутой перекачки до тех пор, пока упомянутая водная композиция не заполнит ту часть межтрубного пространства, которую необходимо закупорить, и

D) выдерживание упомянутой водной цементирующей композиции на месте до тех пор, пока цемент не затвердеет.

| ;US 6669863 B1, 30.12.2003;RU 2006141688A1, 10.06.2008;RU 2415160 C2, 27.03.2011;WO2010142352 A1, 16.12.2010;Данюшевский В.С | |||

| и др | |||

| Справочное руководство по тампонажным материалам, Москва, Недра, 1987, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Касторных Добавки в бетоны и строительные растворы, Ростов-на- Дону, Феникс, 2007, с.20;Инструкция по креплению | |||

Авторы

Даты

2016-09-10—Публикация

2012-09-26—Подача