Изобретение относится к способу подготовки вторичного волокна и может быть использовано в целлюлозно-бумажной промышленности в производстве волокнистых материалов, в частности картона.

Известен способ подготовки вторичного волокна из гофрированного картона марки МС-5Б (ГОСТ 10700) при изготовлении волокнистых материалов, согласно которому макулатуру сначала подвергают роспуску в гидроразбивателе при температуре 37-38°С и концентрации массы 2-4%, а затем в термодисперсионной установке при температуре 38-55°С и концентрации массы 10-12% (патент RU №2244775, кл. D21C 5/02, D21C 1/08, D21B 1/32, опубл. 20.01.2005 г.).

Недостатки известного способа следующие: высокий расход свежей воды для приготовления волокнистой суспензии с концентрацией 2-4%; использование свежего пара для нагрева массы до требуемой температуры в гидроразбивателе (37-38°С) и термодисперсионной установке (38-55°С); необходимость установки дополнительного оборудования для сгущения массы от 2-4% до 10-12%, что влечет за собой дополнительный расход электроэнергии; отсутствие стадии сортирования, т.е. отделения от массы тяжелых включений в виде песка, скрепок, скотча и пленки. Наличие тяжелых включений в макулатурной массе не допустимо, т.к. они при последующем размоле приводят к быстрому износу и разрушению гарнитуры дисковой мельницы и к снижению качества продукции.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения вторичных целлюлозных волокон из макулатуры марки МН, согласно которому макулатуру подвергают роспуску в водной среде, очистке; затем полученную макулатурную массу далее подвергают грубому и тонкому сортированию с выделением посторонних включений, сгущению и фракционированию при концентрации 3-5% и перепаде давлений на входе и выходе фракционатора 0,05-0,18 кг/см2 (SU №998616, кл. D21C 1/32, опубл. 23.02.83 г.).

К недостаткам известного способа, принятого за прототип, относятся сложность и длительность процесса, т.е. наличие нескольких стадий подготовки - роспуск, очистка, грубое и тонкое сортирование, сгущение, фракционирование. Это требует применения большого количества оборудования и, следовательно, большой производственной площади. К недостаткам способа относятся также большой расход воды, т.к. все процессы переработки макулатуры осуществляются в водной среде и при низкой концентрации массы. Это ведет к образованию большого количества сточных вод и организации мероприятий по их очистке с целью предотвращения загрязнения водных бассейнов.

Признаки прототипа, совпадающие с заявляемым решением - роспуск макулатуры; очистка от тяжелых и легких включений; тонкое и грубое сортирование макулатурной массы.

Задачей настоящего изобретения является упрощение процесса переработки макулатуры из гофрированного картона, повышение его экономичности и экологичности при сохранении физико-механических показателей.

Поставленная задача решается за счет того, что в известном способе получения вторичных целлюлозных волокон переработкой макулатуры из гофрокартона, включающем роспуск макулатуры, очистку от тяжелых и легких включений и грубое и тонкое сортирование макулатурной массы, роспуск, очистку от тяжелых и легких включений, грубое и тонкое сортирование макулатурной массы ведут одновременно в одном аппарате ударного действия в потоке воздуха при скорости вращения ротора 1400-2000 об/мин в течение 40-60 сек.

Признаки, отличительные от прототипа, - проведение роспуска, очистки от тяжелых и легких включений, грубого и тонкого сортирования макулатурной массы одновременно в одном аппарате ударного действия в потоке воздуха при скорости вращения ротора 1400-2000 об/мин в течение 40-60 сек.

Роспуск макулатуры на отдельные волокна осуществляется за счет ударного действия на нее элементов ротора. Куски макулатуры и пучки волокон циркулируют в аппарате до тех пор, пока не будут распущены до отдельных волокон, а тяжелые примеси (песок, камни, куски пленки и скотча) оседают в пространстве между корпусом аппарата и кожухом.

Продолжительность механического воздействия на макулатуру в зоне роспуска, очистки от тяжелых и легких включений и грубого и тонкого сортирования макулатурной массы составляет 40-60 сек.

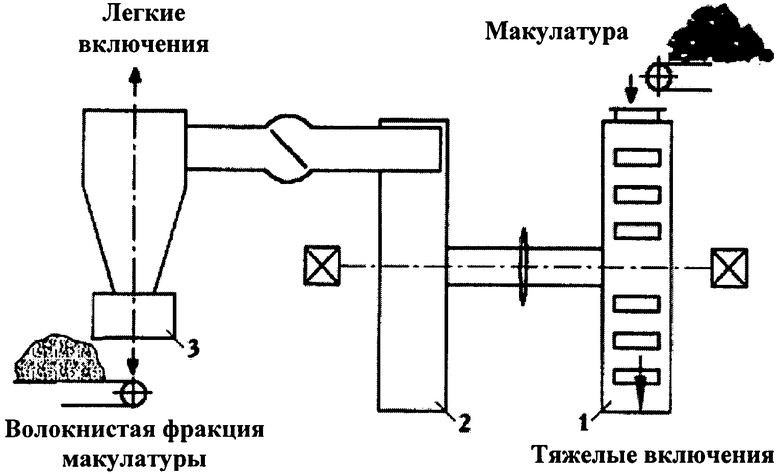

Предлагаемый способ реализуется с помощью устройства ударного действия. На чертеже схематически показано данное устройство.

Способ получения вторичных целлюлозных волокон переработкой макулатуры из гофрокортона состоит в следующем.

Макулатуру марки МС-5Б - отходы производства и потребления гофрированного картона (ГОСТ 10700) - подвергают переработке в аппарате ударного действия, в котором совмещаются процессы: роспуск на отдельные волокна, очистка от тяжелых и легких включений и грубое и тонкое сортирование макулатурной массы. В качестве аппарата ударного действия используют устройство, включающее диспергатор 1, вентилятор высокого давления 2, циклон 3. Измельчение макулатуры осуществляется за счет ударного действия элементов ротора, имеющего скорость вращения 1400-2000 об/мин, а отделение волокнистой фракции от неизмельченных кусочков макулатуры и тяжелых включений происходит в потоке воздуха.

В аппарате ударного действия ротор с радиально-расположенными на нем лопатками вращается со скоростью 1400-2000 об/мин, в результате чего в аппарате создается вихревое движение воздуха.

Отбор готового продукта в виде отдельных волокон осуществляется из центра аппарата под действием вакуума, подключаемого к каналу отбора измельченной массы. При определенном соотношении скоростей вращения ротора и продува воздухом осуществляется сепарация готового продукта, при этом крупные и влажные частицы не будут выноситься из аппарата, т.к. обладают большей инерцией, чем мелкие и сухие. Скорость движения частиц отличается от скорости движения ротора, что обеспечивает энергию, необходимую для измельчения материала, без механического повреждения отдельных волокон.

В аппарате поток воздуха регулируется таким образом, что из аппарата выносятся только единичные волокна. Куски макулатуры и пучки волокон циркулируют в аппарате до тех пор, пока не будут распущены до отдельных волокон. Продолжительность механического воздействия на макулатуру в зоне роспуска составляет 40-60 секунд. Все более тяжелые примеси (камни, куски пленок, жгутики из скотча) оседают в пространстве между корпусом аппарата и кожухом и должны периодически удаляться.

Реализация в лабораторных условиях предложенного способа переработки макулатуры позволила получить следующие результаты, которые приведены в таблице. В таблице приводятся сравнительные данные показателей исходного образца макулатуры и образца макулатуры, полученного по предлагаемому способу. Исходная макулатура - это макулатура в виде гофроящиков, предварительно выдержанная в воде в течение двух суток, затем отжатая и распущенная в дезинтеграторе; полученную макулатурную массу отсортировали через сито, отжали, разделили на мелкие фракции.

Использование предлагаемого способа получения вторичных целлюлозных волокон переработкой макулатуры из гофрокартона по сравнению с прототипом обеспечивает:

- упрощение процесса переработки макулатуры и уменьшение его продолжительности за счет совмещения процессов роспуска, очистки от тяжелых и легких включений и грубого и тонкого сортирования;

- повышение экономичности процесса за счет снижения количества оборудования и расхода свежей воды, электроэнергии, числа обслуживающего персонала;

- увеличение объемов перерабатываемой макулатуры на освобождающихся производственных площадях, т.к. исключаются отдельно стоящие аппараты для роспуска, грубого и тонкого сортирования и очистки от тяжелых включений.

- повышение экологичности за счет снижения водопотребления, что, соответственно приводит к уменьшению количества сбрасываемых загрязненных сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Способ получения вторичных целлюлозных волокон из макулатуры | 1980 |

|

SU998616A1 |

| Способ разделения макулатуры из картона, ламинированного полиэтиленом, на компоненты | 2023 |

|

RU2822071C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| Устройство для дороспуска, очистки и сортирования макулатурной массы | 1989 |

|

SU1715912A1 |

| Способ сортирования смешанной макулатуры | 1989 |

|

SU1677119A1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2006 |

|

RU2305146C1 |

| СПОСОБ УДАЛЕНИЯ ПЕЧАТНОЙ КРАСКИ ОТ МАКУЛАТУРЫ | 2020 |

|

RU2744563C1 |

Изобретение относится к способу подготовки вторичного волокна и может быть использовано в целлюлозно-бумажной промышленности в производстве волокнистых материалов, в частности картона. Способ получения вторичных целлюлозных волокон переработкой макулатуры из гофрокартона включает роспуск макулатуры, очистку от тяжелых и легких включений и грубое и тонкое сортирование макулатурной массы. Роспуск, очистку от тяжелых и легких включений, грубое и тонкое сортирование макулатурной массы ведут одновременно в одном аппарате ударного действия в потоке воздуха при скорости вращения ротора 1400-2000 об/мин в течение 40-60 сек. Обеспечивается упрощение процесса переработки макулатуры из гофрированного картона, повышение его экономичности и экологичности при сохранении физико-механических показателей. 1 ил., 1 табл.

Способ получения вторичных целлюлозных волокон переработкой макулатуры из гофрокартона, включающий роспуск макулатуры, очистку от тяжелых и легких включений и грубое и тонкое сортирование макулатурной массы, отличающийся тем, что роспуск, очистку от тяжелых и легких включений, грубое и тонкое сортирование макулатурной массы ведут одновременно в одном аппарате ударного действия в потоке воздуха при скорости вращения ротора 1400-2000 об/мин в течение 40-60 с.

| Способ получения вторичных целлюлозных волокон из макулатуры | 1980 |

|

SU998616A1 |

| СПОСОБ ПОДГОТОВКИ ВТОРИЧНОГО ВОЛОКНА ИЗ ГОФРИРОВАННОГО КАРТОНА ПРИ ИЗГОТОВЛЕНИИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2244775C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2001 |

|

RU2177060C1 |

| Разбрасыватель удобрений | 1980 |

|

SU967321A1 |

Авторы

Даты

2013-04-10—Публикация

2011-09-29—Подача