Известен способ обработки макулатуры, заключающийся в первоначальной обработке макулатуры химикатами в гидроразбивателе при остановленном роторе в течение 30 мин при температуре 40-50°С, при этом в качестве химикатов применяют каустическую соду, силикат натрия, жидкое мыло и синтанол, затем массу разбавляют и дополнительно в гидроразбиватель подают перекись водорода и коагулянт; дальнейший процесс роспуска и отделения от волокон частиц краски производят при включенном роторе в течение 20-30 мин (Б.З.Смоляницкий. Переработка макулатуры. М.: Лесная промышленность. - 1980. - с.164-166).

Данный способ позволяет снизить себестоимость санитарно-гигиенических бумаг за счет использования в качестве облагораживающего агента каустической соды - относительно дешевого реагента. Синтанол и жидкое мыло используются в небольших количествах (2%, 0,1% к массе волокна соответственно) и выполняют роль защитного коллоида, препятствующего вторичному осаждению частиц печатной краски. Недостатком известного способа облагораживания макулатурной массы является высокая себестоимость.

Ближайшим аналогом является способ обработки макулатурной массы, включающий первоначальную обработку макулатурной массы химикатами, в качестве которых используют гидроксид натрия, силикат натрия, жидкое мыло и синтанол в гидроразбивателе при остановленном роторе и роспуск макулатурной массы при включенном роторе с использованием перекиси водорода (РФ №2200215, кл. D21С 5/02, оп.2003).

Однако известный способ обработки макулатурной массы не позволяет:

- улучшить впитывающую способность санитарно-гигиенических бумаг из-за того, что при данных технологических параметрах повышаются упруговязкие свойства макулатурной массы, что при дальнейшей сушке приводит к повышению жесткости бумаги;

- значительно снизить себестоимость, так как экономия на химикатах компенсируется повышением расхода электроэнергии за счет достаточно продолжительного времени роспуска.

Техническим результатом является повышение впитывающей способности санитарно-гигиенической бумаги и снижение ее себестоимости.

Данный технический результат достигается тем, что в способе обработки макулатурной массы, включающем первоначальную обработку макулатурной массы химикатами, в качестве которых используют гидроксид натрия и силикат натрия, в гидроразбивателе при остановленном роторе и роспуск макулатурной массы при включенном роторе с использованием перекиси водорода, согласно изобретению обработку химикатами проводят в течение 3-5 мин при концентрации массы 14% и при следующем содержании химикатов: 2-3% гидроксида натрия, 2% силиката натрия, 0,01% Санфлока и 0,01% крахмала с последующим роспуском макулатурной массы в течение 35-40 мин, в конце которого в ванну добавляют 3-4% перекиси водорода.

В предлагаемом способе обработки макулатурной массы оптимальное соотношение регенерирующего реагента (NaOH), буфера (Na2SiO3) и ПАВ-Санфлока (Санфлок - товарное название полиакриламида катионного типа) позволяет достаточно полно регенерировать целлюлозные волокна и волокна древесной массы (основные компоненты макулатуры) для повторного образования водородных связей при последующей сушке, и активные центры волокон не сорбируют частицы печатной краски, отделенные при обработке, так как этому препятствует равномерно образованный слой защитных коллоидов. Упруговязкие свойства волокон изменяются не сильно, что не приводит к повышению жесткости бумаги, крахмал способствует повышению мягкости.

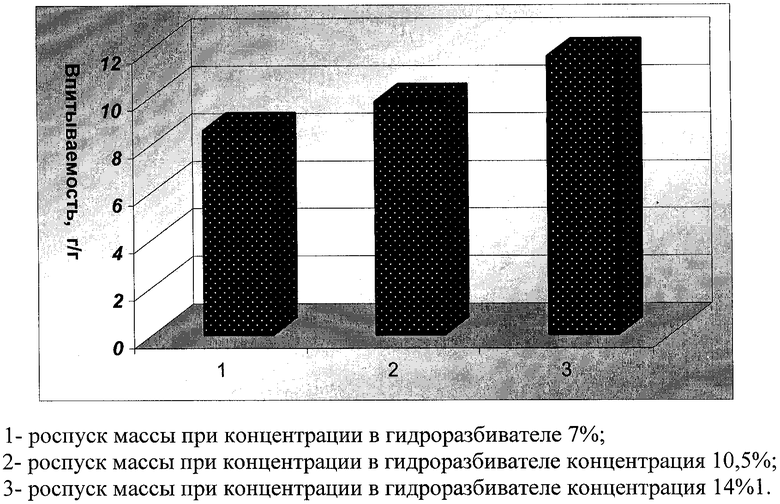

Отбелка перекисью водорода позволяет повысить степень белизны, что улучшает товарный вид конечной продукции. Сущность изобретения поясняется чертежом, где представлена диаграмма зависимости впитывающей способности бумаги от концентрации массы в гидроразбивателе.

Пример реализации способа.

Предварительно отсортированную макулатуру марок МС-1(1), МС-2(1) и МС-10(1), ГОСТ 10700-89, подают в гидроразбиватель. Гидроразбиватель предварительно на 1/3 заполняют горячей водой температурой 60-70°С из бака. В гидроразбиватель до загрузки макулатуры также добавляют химикаты: 2-3% гидроксида натрия, 2% силиката натрия, 0,01% санфлока и 0,01% крахмала. По истечении 3-5 мин в гидроразбиватель загружают предварительно очищенную макулатуру.

Роспуск макулатуры производят в течение 35-40 мин, затем насосом перекачивают в металлический массный бассейн. В конце роспуска в ванну добавляют 3-4% перекиси водорода. Из бассейна массу подают на двухконический уловитель от шлака, где под действием центробежной силы из массы отделяют тяжелые включения, которые затем собирают в нижней камере уловителя и вывозятся в отвал.

Очищенная масса под остаточным давлением поступает в напорный бачок вибросита, отсортированную массу направляют в массный бак, где разбавляют свежей водой и насосом подают на флотационную установку для удаления краски, отходы вывозят в отвал.

На флотационную установку также подают воздух вентилятора. При насыщении воздухом массы легкие частицы краски всплывают в верхней зоне, которые посредством вращающихся скребков собирают к центру и через центральную часть удаляют из потока и далее направляют в канализацию. Очищенную массу отбирают из нижней части установки и через успокоитель потока направляют самотеком на вторую ступень дотационной очистки, откуда очищенную массу направляют в массный бак, а из него подают в ванну сгустителя, где обезвоживают, промывают от химикатов свежей водой, разбавляют и направляют в массный бак. Там массу разбавляют и насосом направляют на вторую ступень промывки - сгуститель. Фильтрат от сгустителей сбрасывают в канализацию, а промытая масса самотеком поступает в массный бассейн, откуда ее направляют на мельницу-уловитель. Отходы сбрасывают в отвал. Из мельницы масса поступает на вторую ступень размола - коническую мельницу, откуда затем ее направляют в массный бассейн. Возможна подача части перекиси водорода в массный бассейн. Необходимость подачи перекиси водорода определяют в процессе отработки технологического режима, также возможна подача красителей для подцветки бумаги. Размолотая масса из бассейна поступает в бак регулирования концентрации, состоящий из нескольких отсеков, в один из которых подают массу от насоса, в другой - оборотную воду бумагоделательной машины от насоса (также предусмотрена подача свежей воды).

Из бака регулирования концентрации масса самотеком поступает в массный бак, а из него - на конические очистители, после которых очищенную массу собирают в коллектор и под действием остаточного давления подают на центробежную сортировку. Легкие отходы от конических очистителей удаляют через верхнюю часть конусов и сбрасывают в бак отходов. Тяжелые отходы удаляют через нижнюю часть конусов также в бассейн отходов. Отсортированная масса после центробежной сортировки самотеком поступает в массный бак, а отходы направляют в канализацию. Из бака отсортированную массу подают в бак постоянного напора (БПН). Из БПН масса, при постоянном давлении и расходе, самотеком поступает в композиционный бассейн и далее в напорный ящик БДМ.

В отличие от аналогов данный способ обработки макулатуры для изготовления санитарно-гигиенической бумаги позволяет получить конечный продукт с высокой поглощающей способностью.

Режим подготовки макулатурной массы направлен на очистку массы от всех посторонних включений, восстановление бумагообразующих свойств вторичных волокон и улучшение внешнего вида макулатурной массы. Восстановлению эластичности макулатурных волокон, их гидрофильных и бумагообразующих свойств способствует щелочная обработка при повышенной температуре.

Такая обработка в большей степени влияет на вторичные волокна из древесной массы (газетная, книжно-журнальная макулатура) за счет эффекта вскрытия внутренних резервов механической прочности волокон. Волокна древесной массы содержат большое количество лигнина, который ограничивает набухание волокон, затрудняет их пластификацию и фибрилляцию, поэтому при повышении доли МС-10 в исходном сырье расход химикатов предлагается брать по верхнему пределу варьирования. Масса с увеличенной поглощающей способностью (как показано выше), подготовленная заявленным способом, может использоваться для изготовления санитарно-гигиенической бумаги с высокой поглощающей способностью и других массовых видов бумаг. На чертеже показан график зависимости поглощающей способности макулатурной массы от концентрации в гидроразбивателе при ее обработке предлагаемой композицией химикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| СПОСОБ УДАЛЕНИЯ ПЕЧАТНОЙ КРАСКИ ОТ МАКУЛАТУРЫ | 2020 |

|

RU2744563C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ПЕЧАТНОЙ МАКУЛАТУРЫ | 2010 |

|

RU2435892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Способ обработки печатной макулатуры | 1978 |

|

SU717195A1 |

| Способ удаления типографской краски из печатной макулатуры | 1982 |

|

SU1052594A1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ БУМАЖНОЙ МАССЫ ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРНОГО СЫРЬЯ И УЗЕЛ СМЕШЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2826706C1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ МАССЫ ИЗ МАКУЛАТУРЫ К РАЗМОЛУ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2154703C1 |

| Способ подготовки макулатурной массы для изготовления туалетной бумаги | 1981 |

|

SU988941A1 |

| Способ облагораживания печатной макулатуры | 1976 |

|

SU926130A1 |

Способ касается обработки макулатурной массы и относится к целлюлозно-бумажной промышленности. Макулатурную массу обрабатывают в течение 3-5 минут в гидроразбивателе при остановленном роторе следующими химикатами: гидроксидом натрия, силикатом натрия, санфлоком и крахмалом. Затем макулатурную массу распускают при включенном роторе в течение 35-40 минут. В конце роспуска в ванну добавляют перекись водорода. Техническим результатом является повышение впитывающей способности санитарно-гигиенической бумаги и снижение ее себестоимости. 1 ил.

Способ обработки макулатурной массы, включающий первоначальную обработку макулатурной массы химикатами, в качестве которых используют гидроксид натрия и силикат натрия, в гидроразбивателе при остановленном роторе и роспуск макулатурной массы при включенном роторе, с использованием перекиси водорода, отличающийся тем, что обработку химикатами проводят в течение 3-5 мин при концентрации массы 14% и следующем содержании химикатов: 2-3% гидроксида натрия, 2% силиката натрия, 0,01% санфлока и 0,01% крахмала, с последующим роспуском макулатурной массы в течение 35-40 мин, в конце которого в ванну добавляют 3-4% перекиси водорода.

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИГИЕНИЧЕСКИХ БУМАЖНЫХ ИЗДЕЛИЙ ИЗ ГАЗЕТНОЙ МАКУЛАТУРЫ (ВАРИАНТЫ), ГИГИЕНИЧЕСКОЕ БУМАЖНОЕ ИЗДЕЛИЕ И ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО ДЛЯ ИЗГОТОВЛЕНИЯ ГИГИЕНИЧЕСКИХ БУМАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2127343C1 |

| Способ подготовки макулатурной массы для изготовления туалетной бумаги | 1981 |

|

SU988941A1 |

| СПОСОБ ПОДГОТОВКИ ВТОРИЧНОГО ВОЛОКНА ИЗ ГОФРИРОВАННОГО КАРТОНА ПРИ ИЗГОТОВЛЕНИИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2244775C1 |

| US 4959123 А, 25.09.1990 | |||

| DE 3702978 C1, 30.06.1988 | |||

| СПОСОБ ПРОИЗВОДСТВА АРОМАТИЗИРОВАННОГО КОФЕЙНОГО НАПИТКА "СЕРГИЕВО-ПОСАДСКИЙ" (ВАРИАНТЫ) | 2010 |

|

RU2416975C1 |

Авторы

Даты

2007-08-27—Публикация

2006-01-10—Подача