ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к дисперсным композициям, подходящим для гидравлического трещинообразования (т.е., как композитный проппант), подходящим для заполнения скважинного фильтра гравием в контроле песка или подходящим для других обработок формаций скважин. Более точно, данное изобретение направлено на использование материала, имеющего меньшую плотность, чем у подложки, прикрепленного путем связывающего как покрытие на подложке, чтобы усилить плавучесть дисперсной композиции (т.е. проппанта).

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Проппанты используются, чтобы держать открытыми разрывы, созданные гидравлическим разрывом подземного пласта, например, в нефте- или газоносных горизонтах. Как правило, разрыв производят в подземном пласте, чтобы повысить добычу нефти или газа. Разрыв вызывают путем введения вязкой разрывающей жидкости под высоким давлением в скважину. После формирования разрывов дисперсный материал, именуемый как «расклинивающее средство» или «проппант», помещают в пласт, чтобы после снижения давления ввода удерживать разрыв в расклиненном открытом состоянии. Во время формирования разрыва проппанты вносят в скважину при помощи суспендирования их в жидкости, заполняющей разрыв шламом проппанта. После уменьшения давления проппанты оседают в разрывах так, что разрывы не закрываются сразу после того, как уменьшится давление разрыва. Использование проппантов повышает добычу нефти и/или газа из подземного пласта путем обеспечения высокопроводящих каналов через пласт.

Поддержание этих каналов обеспечивает повышенный поток различных флюидов, например, углеводородов, таких как природный газ и нефть.

Широко используемые материалы проппанта включают: (1) дисперсную спеченную керамику, как правило, оксид алюминия, диоксид кремния или боксит, часто с глиноподобными связующими или другими добавками, для повышения предела прочности при сжатии частиц, особенно спеченного боксита; (2) природный относительно грубый песок, частички которого являются приблизительно сферическими, в основном, называемый «песок разрыва», и (3) частицы (1) и (2), покрытые смолой, т.е., покрытый смолой проппант.

К сожалению, каждый из этих материалов (также как и другие) имеет относительно высокую плотность (высокий удельный вес), что вызывает быстрое оседание проппантов сразу после суспендирования в транспортирующей жидкости, например жидкости разрыва. В частности, такие проппанты обычно имеют плотность свыше 1,60 г/см3 и часто свыше 3,50 г/см3.

Удельный вес определяется как отношение плотности материала или вещества, чей удельный вес определяется, к плотности справочного материала, обычно воды, сообщенную при стандартной температуре (обычно при условиях, когда плотность воды составляет 1 г/см3). Удельный вес является безразмерной величиной. Плотностью материала или вещества является отношение массы материала к объему, который занимает масса материала (масса/объем), и часто сообщается в грамм/кубический сантиметр (г/см3) или грамм/миллилитр (г/мл).

Когда проппант оседает слишком быстро из жидкости разрыва, оседание ухудшает позиционирование проппанта в пласте, подвергнутом гидроразрыву. Чтобы воспрепятствовать этому результату, разрывающую жидкость часто загущают, чтобы повысить ее вязкость и, таким образом, замедлить скорость оседания специфического проппанта. Одной из проблем использования разрывающей жидкости с более высокой вязкостью, однако, является повышенное количество энергии, необходимой, чтобы закачать жидкость в подземные пласты при создании разрывов и доставке проппанта по всему пласту. Иначе говоря, необходимо больше энергии, чтобы прокачать более густые жидкости.

Другим способом уменьшения скорости оседания проппанта является использование проппантов с более низким удельным весом (т. е. более высокой плавучестью), таких как шарики из полого стекла, ореховая скорлупа и керамика с закрытой пористостью. Эти типы проппантов обладают более низким кажущимся удельным весом. Кажущийся удельный вес является показателем удельного веса пористого твердого тела или вещества, когда объем, используемый в подсчете плотности, рассматривается с включением пористости, т.е. пористого проницаемого внутреннего пространства, пористого твердого тела или вещества. Таким образом, в случае пористых материалов кажущаяся плотность является меньшей, чем собственная плотность только массы твердого тела материала.

Так как эти проппанты обнаруживают или проявляют свойства как менее плотные, чем кварцевый песок или керамические проппанты, они имеют тенденцию медленнее оседать в жидкости. Однако эти типы проппантов являются, в общем, менее устойчивыми к раздавливанию и реально удовлетворительно используются только в горизонтальных водопонизительных скважинах при давлении смыкания трещин от 3000 до 4000 psi (от 20,7 до 27,6 МПа). Многие пласты могут подвергаться напряжениям смыкания от 6000 до 10000 psi (от 41,4 до 69 МПа) и выше.

В связи с вышеупомянутым не ослабевает интерес к разработке новых решений для конструирования и доставки проппанта в операциях использования скважин. В частности, продолжают быть востребованными дисперсные композиции (проппанты), имеющие более медленные темпы оседания и все еще способные функционировать при более высоких напряжениях смыкания.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением могут быть получены дисперсные композиции (проппанты), имеющие более высокую плавучесть (т.е. более низкую плотность и более низкий удельный вес) и широкую толерантность к давлению смыкания, с помощью традиционных материалов проппантов, таких как: (1) дисперсная спеченная керамика, как правило, оксид алюминия, диоксид кремния или боксит, возможно с глиноподобными связывающими или другими добавками, чтобы усилить сопротивление сжатию частиц, особенно спеченного боксита, и (2) природный относительно грубый песок, частицы которого являются приблизительно сферическими, в основном называемый «песок разрыва», а также более новые высокоустойчивые к раздавливанию материалы проппанта (3), как подложка, и применяемый или прикрепляемый, как покрытие, второй, более плавучий (т. е. менее плотный) материал к подложке.

В одном варианте осуществления менее плотные частицы, такие как пробковые частицы, древесный материал с более низкой плотностью, включая древесные опилки, пластик (например, фенопласты, уретаны, сложные полиэфиры, эпоксиды и мочевины - особенно пенопласты) и подобные, прикрепляют к поверхности высокоустойчивой к раздавливанию (например, общепринятой) подложки проппанта. Менее плотные частицы могут быть прикреплены к подложке проппанта с помощью множества способов, например, таких как клеевое покрытие. Количество менее плотных частиц, присоединенных к подложке проппанта, может варьировать в пределах от около 0,1 до около 20% на основе типа менее плотных частиц и подложки проппанта. Пробковые частицы, например, могут включать 2-10% общего веса покрытого композитного проппанта. (В более широких аспектах данного изобретения для достижения схожих эффектов похожие покрытия менее плотных материалов могут также наноситься на подложки проппантов с низкой плотностью, такие как шарики из полого стекла, ореховая скорлупа и керамика с закрытой пористостью.)

При осуществлении данного изобретения материал(ы) или вещество(а), подлежащие прикреплению к подложке проппанта, должны иметь фактический, свойственный или подлинный удельный вес (т.е., не кажущийся удельный вес), меньший, чем удельный вес подложки проппанта. Например, патент США 4493875 описывает конструкцию проппанта, в которой покрытие стеклянных микросферного внедренного в клеевое покрытие покрывает традиционный проппант из кварцевого песка. Материал стеклянных микросфер, т.е. стекло, имеет в основном такой же удельный вес (плотность), что и подложка кварцевого песка (т. е. такой же свойственный, подлинный или фактический удельный вес или плотность). Однако по причине полой природы микросфер они имеют более низкий “кажущийся” удельный вес. К сожалению, когда такие микросферы повреждаются во время использования (так как им неизбежно присуще дрожание во время применения в качестве проппанта), и, таким образом, внутреннее пространство сфер открывается в окружающую среду, материал перестает способствовать уменьшению плотности связанного проппанта. Как результат, проппант теряет свою плавучесть и становится неспособным в достаточной мере переноситься жидкостью-носителем (жидкостью разрыва).

Данное изобретение избегает этой присущей известному уровню техники проблемы, так как данное изобретение вместо этого направлено на использование материалов, чей фактический, свойственный или присущий удельный вес (фактическая, свойственная или присущая плотность) ниже, чем удельный вес (фактический или кажущийся) подложки проппанта. Заявитель доказывает, что природа материала, использованного в данном изобретении, проявляет улучшенную целостность по отношению к полым микросферам, используемым в известном уровне техники.

Композитные проппанты, имеющие ядро высокоустойчивой к раздавливанию подложки проппанта с материалом покрытия со свойственной меньшей плотностью (как отмечено выше), которая приклеена к его поверхности, можно получить с помощью множества процессов. В одном примере устойчивая к раздавливанию подложка проппанта, например, керамика или частица кварцевого песка, может быть нагрета и смешана со склеивающей смолой и покрывающим дисперсным материалом с более низкой плотностью, чтобы сформировать композитный проппант. Как использовано во всем описании и формуле изобретения фраза «покрывающий дисперсный материал с более низкой плотностью» означает дисперсное вещество, имеющее фактический, свойственный или присущий удельный вес (или плотность), который ниже, чем фактический (например, свойственный), или кажущийся удельный вес (или плотность) подложки проппанта. Смолу добавляли к смеси как клей для прикрепления дисперсного покрывающего материала с более низкой плотностью к поверхности подложки проппанта. После того как подложку проппанта, склеивающую смолу и дисперсный покрывающий материал с более низкой плотностью перемешивали в течение определенного промежутка времени, смесь выгружали, просеивали и охлаждали. Покрытие частиц материала с более низкой плотностью может включать один дисперсный материал или может включать комбинации дисперсных материалов в зависимости от предполагаемого использования.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

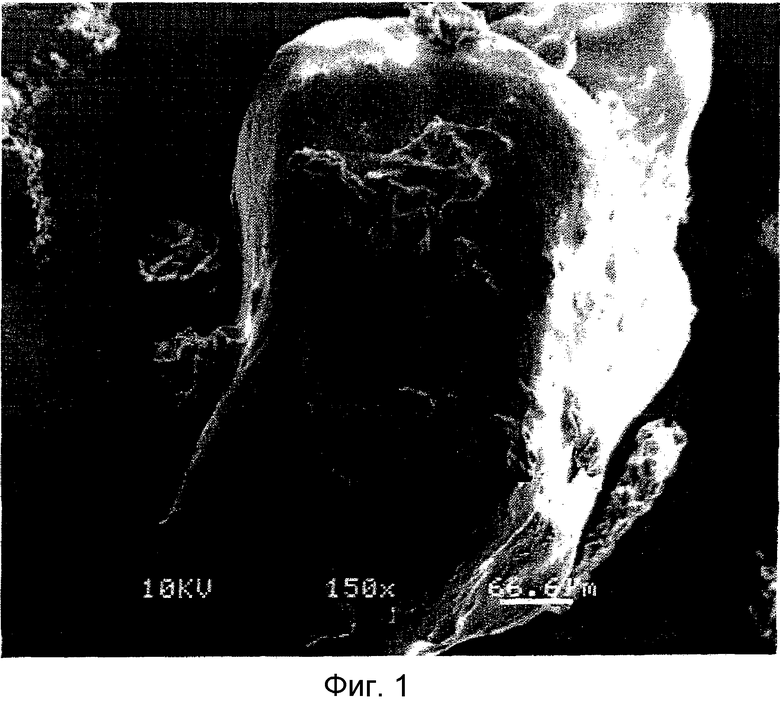

Фиг.1 иллюстрирует изображение композитного проппанта данного изобретения, сделанное при помощи сканирующего электронного микроскопа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к композитному проппанту с низкой плотностью (низким удельным весом) (т.е., композитному проппанту с повышенной плавучестью) для использования в добыче нефти и газа для «поддерживания/подпирания» гидравлических разрывов в подземном пласте. Проппант держит гидравлические разрывы открытыми для притока нефти и/или природного газа и может существенно улучшать производительность скважины. Конкретнее, данное изобретение относится к покрытой подложке проппанта как композитному проппанту повышенной плавучести. Данное изобретение также относится к способам создания и использования этих композитных проппантов.

Путем создания и использования композитных проппантов с более низкой плотностью (т.е., повышенной плавучести) может быть уменьшено потребление энергии, которое связано с закачиванием жидкости разрыва и проппантов в подземные пласты во время операций бурения скважин. Следовательно, вязкость разрывающей жидкости не нужно будет повышать так сильно, как это делается в настоящее время для того, чтобы уменьшить скорость оседания проппанта. Так как жидкости с более высокой вязкостью требуют больше энергии для закачки при заданном давлении, чем того требуют жидкости с более низкой вязкостью, использование жидкости с более низкой вязкостью требует меньше энергии и приводит к более низким энергозатратам. Данное изобретение позволяет использовать жидкости с более низкой вязкостью, так как проппанты с более низкой плотностью данного изобретения из-за их повышенной плавучести оседают с более низкой скоростью. Более того, более медленная скорость оседания проппантов с более низкой плотностью данного изобретения позволяет распределять проппанты по большим подземным площадям.

Согласно одной или более схемам данного изобретения разрывы в подземных пластах могут быть образованы путем введения обрабатывающей жидкости (например, жидкости разрыва или жидкости в разрыве) в подземный пласт. Процедуры гидравлического разрыва пласта хорошо известны специалистам данной области техники и не составляют часть данного изобретения (см., например, патенты США 6059034 и 6330916). Обрабатывающую жидкость (жидкость гидравлического разрыва) вводят при высоком давлении, чтобы принудить к образованию подземных разрывов. В операциях бурения подземные разрывы могут увеличить размер и число каналов, через которые могут быть извлечены нефть и/или другие углеводороды. Образование разрывов в подземном пласте в основном усиливает поток углеводородного материала (например, нефти), извлекаемого во время добывающих операций.

Как хорошо известно, чтобы поддерживать эти разрывы открытыми, в них вводят и заклинивают проппанты. Без поддерживающей структуры (обеспеченной проппантом) для удержания разрывов открытыми, разрывы, вероятно, будут закрываться, до некоторой степени препятствуя последующему потоку флюида углеводорода через пласт, подвергнутый гидроразрыву. Проппанты обычно перемещают в изначальном вводе жидкости разрыва, или они могут быть включены в последующее введение жидкости в пласт для удержания пласта в открытом положении. Во многих случаях разрывы могут быть созданы в областях, отдаленных от точки введения жидкости. Таким образом, проппанты должны оставаться суспендированными в обрабатывающей жидкости или жидкости разрыва достаточно долго для того, чтобы проппанты были донесены в самые отдаленные разрывы.

Использование дисперсного материала с более низкой плотностью, в соответствии с данным изобретением, в качестве покрытия подложки проппанта образует композитный проппант, имеющий более низкий удельный вес (т.е., более высокую плавучесть), и позволяет проппантам оседать с более низкой скоростью из конкретной жидкости. Таким образом, композитный проппант по данному изобретению перемещается далее через подземный пласт, перед тем как осесть в разрыве, чем было бы в противном случае. Как только покрытый композитный проппант по данному изобретению достигает разрыва, проппанты заклиниваются внутри разрыва и могут скапливаться для формирования стабильного каркаса в разрыве, чтобы обеспечить проницаемую область для флюида.

Одним преимуществом использования композитного проппанта, имеющего более низкий удельный вес (т.е., более высокую плавучесть), в соответствии с данным изобретением является то, что вязкость жидкости, необходимая для переноса проппанта на желаемое расстояние в пласте, подвергнутом гидроразрыву, может быть, соответственно, уменьшена относительно вязкости жидкости, которая в обратном случае была бы нужна для немодифицированного проппанта. Это уменьшение вязкости уменьшает энергозатраты, связанные с операцией добычи углеводорода.

Чтобы приготовить композитный проппант данного изобретения, устойчивую к раздавливанию подложку проппанта, которая, как правило, включает дисперсный материал, например песок, встречающийся в природе материал, например, плавленый диоксид циркония, керамику, например, спеченный боксит или спеченный алюминий, или другой некерамический огнеупорный материал, например, измельченная или стеклянная дробь, а также их аналоги, покрытые смолой, покрывают дисперсным материалом с меньшей плотностью, например, пробковыми частицами. Подложка композитного проппанта данного изобретения должна быть достаточно прочной, чтобы выдерживать давление смыкания, по меньшей мере, около 3000 psi (20,7 МПа), предпочтительно, устойчивость к раздавливанию проппанта должна быть достаточной, чтобы выдерживать давление смыкания, по меньшей мере, около 5000 psi (35 МПа), и более предпочтительно, устойчивость к раздавливанию проппанта должна быть достаточной, чтобы выдерживать давление смыкания, по меньшей мере, около 7500 psi (48,3 МПа) и выше

Подложка проппанта, такая как песок или керамика (по выбору покрытая смолой), обычно имеет распределение частиц, имеющих размеры в диапазоне от около 4 меш до около 100 меш (номера стандартных сит США) (т.е. частицы проходят через ячейку сита около 4760 микрон (4 меш) и удерживаются на ячейке около 150 микрон (100 меш)). Предпочтительные подложки проппанта имеют распределения размеров частиц в диапазоне от 8 меш до 60 меш, и чаще в диапазоне от 16 меш до 50 меш (предпочтительно, по меньшей мере, 90% по весу частиц удовлетворяет требованиям такого диапазона размеров ячейки). Особенно предпочтительные подложки проппанта имеют распределение размеров частиц с, по меньшей мере, 90% по весу частиц, имеющих размеры в диапазоне от 20 меш до 40 меш.

В соответствии с данным изобретением подложку проппанта затем покрывают дисперсным материалом с более низкой плотностью, например, пробковыми частицами. В наиболее широких аспектах данного изобретения дисперсный материал с более низкой плотностью, как правило, имеет фактическую, свойственную или присущую плотность менее чем около 1,6 г/см3, предпочтительно, менее чем около 0,5 г/см3. Подходящие материалы для использования в качестве дисперсного материала с более низкой плотностью включают пробковые частицы, дисперсную древесину с низкой плотностью, например, бальзу, бамбук, сосну и красный кедр, и, предпочтительно, дисперсные пенопласты, такие как фенолопласты, уретаны, сложные полиэфиры, эпоксиды и мочевины.

Предпочтительно, чтобы дисперсный материал с более низкой плотностью поставлялся в форме частиц (частицами), имеющих размеры меньше, чем у подложки проппанта, для прикрепления к поверхности подложки проппанта. Предпочтительно, чтобы дисперсный материал с более низкой плотностью имел распределение частиц, измеряемых в диапазоне от 30 меш до 635 меш (номера стандартных сит США), т.е., размеры частиц от 600 до 20 микрон. Общепринято, что, когда указывают диапазон размеров ячеек, это означает, что указывают диапазон распределения частиц, проходящих через сито с большим размером ячейки, и указывают диапазон частиц, удерживаемых на сите, которое имеет меньшие размеры ячеек (более закрытые). Для большей части частиц, по меньшей мере, 90% по весу частиц в данном образце предназначено иметь указанное распределение. Обычно, частицы материала с более низкой плотностью имеют распределение размеров частиц в диапазоне от 100 меш до 200 меш, т.е., размеры частиц между от 150 до 75 микрон.

Чтобы получить композитный проппант по данному изобретению, частицы материала с более низкой плотностью приклеивают к поверхности подложки проппанта. В предпочитаемом варианте осуществления данного изобретения это достигается путем прикрепления частиц материала с более низкой плотностью к поверхности подложки проппанта с помощью склеивающей связывающей смолы. Клей, как правило, наносят в количестве 1-10 весовых процентов подложки проппанта, и чаще в количестве 2-5 процентов. В наиболее широком аспекте данного изобретения можно использовать широкое разнообразие клеев, включая фенольные смолы, карбамидные смолы, изоцианатные смолы, эпоксидные смолы и подобные. Природа склеивающей смолы не является исключительно критичной.

Одним особенно употребляемым клеем для использования в данном изобретении является класс фенол-формальдегидных новолачных смол, обычно используемых для покрытия традиционных проппантов. Фенол-формальдегидные новолачные смолы могут быть получены путем реакции молярного избытка фенола с формальдегидом в присутствии кислотного катализатора, такого как серная кислота, соляная кислота или щавелевая кислота (обычно в количестве от 0,2 до 2% по весу фенола). Поддержание мольного отношения фенола к формальдегиду, например, 1:0,7-0,9, является обычным при приготовлении подобных смол. Однако данное изобретение не должно быть ограничено каким-либо специфическим типом новолачной смолы.

Новолачные смолы термопластичны, т.е., они не самосшиваемые. Новолачные смолы преобразуют в отвержденные смолы при помощи, например, реакции их при нагревании со сшивающим средством, например, метенамином (также называемым гексамином или гексаметилтетрамином), или, например, путем перемешивания их с твердым кислотным катализатором и параформальдегидом и их реакции при нагревании. Новолачные смолы также могут быть отверждены с другими сшивающими веществами, такими как резолы и эпоксиды.

Новолачные смолы давно используются для покрытия проппантов. Твердую новолачную смолу, обычно в форме хлопьев, добавляют к предварительно нагретому проппанту (от 200°F до 400°F) (от около 93°C до около 204°C) в подходящей производственной машине для нанесения покрытия при температуре выше точки плавления новолака (как правило, от 170°F до 200°F) (от около 77°C до около 93°C). Нагревание вызывает плавление новолачной смолы и при перемешивании равномерно покрывает поверхность проппанта. После достижения равномерного покрытия добавляют водный раствор метенамина. Добавленная вода охлаждает покрытый проппант путем испарения, по мере того как метенамин распределяется по смоле. Это охлаждение быстро снижает температуру покрытого проппанта и на начальной стадии предотвращает отверждение новолачной смолы метенамином. Покрытый таким образом проппант на данном этапе может быть выгружен, затем охлажден и просеян. Если использовать метенамин, его присутствие в новолачном покрытии позволяет покрытию отверждаться при условиях повышенной температуры в подземном пласте (отвержденный-на-месте). В альтернативном процессе новолачно-метенаминовому покрытию дают достичь полного отверждения в перемешивающем устройстве перед выгрузкой покрытого проппанта (предварительно отвержденное покрытие). Эти покрытия и техники отверждения хорошо известны и понятны в данном уровне техники и по данному изобретению могут быть адаптированы с помощью простого эксперимента для использования в прикреплении дисперсного материала с более низкой плотностью к подложке проппанта.

В соответствии с данным изобретением общепринятую процедуру изготовления покрытого проппанта с новолачной смолой модифицируют путем включения частиц покрывающего материала с более низкой плотностью в операции перемешивания вместе с расплавленной новолачной смолой и проппантом. Таким образом, когда охлаждают покрытие, частицы покрывающего материала с более низкой плотностью приклеиваются к поверхности подложки проппанта путем склеивающего действия новолачной смолы. Альтернативно, частицы покрывающего материала с более низкой плотностью могут быть добавлены в твердую новолачную смолу в операции отдельно от, т.е. до, операции покрытия. Затем смолу с внедренными частицами покрывающего материала с более низкой плотностью используют, чтобы покрыть подложку проппанта.

В другом варианте осуществления данного изобретения клеем, использованным для приклеивания частиц покрывающего материала с более низкой плотностью к подложке проппанта, может быть термопластическая смола типа раскрытой в находящейся на рассмотрении заявке на патент США с серийным номером 11/456897, раскрытие которой приведено здесь в виде ссылки.

В частности, различные типы термопластичных материалов, которые могут быть использованы как клей для приклеивания частиц покрывающего материала с более низкой плотностью к подложке проппанта в данном варианте осуществления данного изобретения, широко включают полиэтилен, полипропилен, сополимеры SIS (стирол-изопрен-стирол); сополимеры ABS (т.е., акрилонитрил-бутадиен-стирол); сополимеры SBS (стирол-бутадиен-стирол); полиуретаны; сополимеры EVA (этиленвинилацетат); полистиролы; акриловые полимеры; поливинилхлорид и другие подобные фторопласты; сосновые канифоли и модифицированные канифоли, например, эфиры канифоли, включая эфиры глицериновых канифолей и эфиры пентаэритритной канифоли; полисульфиды; сополимеры EEA (этиленэтилакрилат); стирол-акрилонитриловые сополимеры; найлоны, фенол-формальдегидные новолачные смолы, воски и другие схожие материалы и их смеси. Особенно предпочтительными к использованию как термопластичный склеивающий материал являются те вещества, которые обычно называют термоплавкий клей. Например, термоплавкие клеи, такие как Opt-E-Bond™ HL0033, произведенный HB Fuller Co., и Cool-Lok™ 34-250A, произведенный National Adhesives, могут быть использованы как клей для прикрепления дисперсных материалов с более низкой плотностью к устойчивому к раздавливанию подложке проппанта. Другие варианты клеев включают сосновые канифоли и модифицированные канифоли, продаваемые Georgia-Pacific Corporation как NOVARES® 1100 и NOVARES® 1182.

Одним из преимуществ использования подобной термопластической смолы в качестве клея является то, что после того как покрытые термопластиком проппанты заклинены в разрыве, тепловая энергия в подземном пласте вызывает переход термопластика в клейкое (липкое) состояние и сплавление с другими, таким же образом покрытыми термопластиком проппантами, с формированием поддерживающего каркаса для удержания разрыва в открытом состоянии. Более того, клейкая (липкая) природа покрытых термопластиком проппантов, как ожидают, поможет удерживать покрывающий дисперсный материал с более низкой плотностью от эродирования с подложки проппанта и/или поможет захватывать любые эродированные частицы, а также сможет захватывать другие несвязанные твердые частицы в противотоках. По существу, количество твердого материала, который извлекают с желаемым углеводородом, например нефтью, можно контролировать или уменьшать.

В одном частном примере данного изобретения для того, чтобы понизить плотность (увеличить плавучесть) композитного проппанта, материал пробковых частиц смешивали с расплавленной термопластичной смолой и покрывали подложку проппанта. Таким образом, композитный проппант обеспечен не только свойственной липкостью, но также имеет усиленную плавучесть из-за приклеивания на проппант частиц покрывающего материала с более низкой плотностью.

Количество частиц покрывающего материала с более низкой плотностью, использованных в покрытии подложки проппанта, может варьировать от около 0,1 весового % до около 20 весовых % на основе веса подложки проппанта и, как обычно ожидают, должен применяться в количестве от около 1% до 10% по весу. В одной конкретной схеме материал пробковых частиц может включать от 2 весовых % до 3 весовых % веса проппанта. Большие количества также могут использоваться, и данное изобретение не должно быть ограничено этими количествами.

Как отмечено ранее, подложки проппанта, покрытые дисперсным материалом с более низкой плотностью, могут включать обычно используемые подложки проппанта, такие как кварцевый песок, керамику, боксит и подобные, так же как их предварительно покрытые смолой альтернативы, а также новые устойчивые к раздавливанию подложки проппанта. Традиционно, чтобы переносить эти типы проппантов на большие расстояния в пласте, подвергнутом гидроразрыву, были необходимы более вязкие жидкости по причине их относительно более высоких плотностей (более высоких удельных весов). Однако путем прикрепления дисперсных материалов с более низкой плотностью, например, пробковых частиц, на поверхность проппанта, эти подложки проппанта могут переноситься с использованием менее вязких жидкостей (чем традиционно используемые) для перемещения проппантов на такое же или большее расстояние в пласте, подвергнутом гидроразрыву.

Что касается размера, композитные проппанты данного изобретения, как правило, имеют распределение размеров частиц в диапазоне от около l4 меш до 100 меш (размер ячейки сита согласно сериям стандартных сит США). Обычно по меньшей мере 90% по весу частиц (например, композитных проппантов), добавленных к обрабатывающей жидкости или жидкости разрыва, имеют размер, находящийся в пределах этого диапазона.

Предпочтительно по меньшей мере 90% по весу частиц имеют распределение размеров 8-60 меш, и, более предпочтительно, 16-50 меш. В некоторых особенно предпочтительных схемах по меньшей мере 90% по весу частиц имеют распределение размеров частиц в диапазоне 20-40 меш.

Согласно одному или более вариантам осуществления также могут быть использованы подложки проппанта с более низким кажущимся удельным весом. Эти типы проппантов могут включать природные или синтетически полученные материалы и структуры, например полые стеклянные шарики, ореховую скорлупу и пористую керамику. Эти проппанты обычно имеют более низкий порог устойчивости к раздавливанию, чем традиционные проппанты. Использование проппантов, имеющих относительно более низкий кажущийся удельный вес, далее уменьшает вязкость и давление, необходимое, чтобы прокачать жидкость, несущую проппант, через подземный пласт. Прикрепление менее плотного дисперсного материала к этим типам проппантов может далее увеличить расстояние, на которое способны перемещаться проппанты перед оседанием. Дополнительно или альтернативно, прикрепление менее плотных дисперсных материалов к проппантам, имеющим меньшие кажущиеся удельные веса, может позволить при операциях бурения скважин далее снизить вязкость жидкости разрыва или обрабатывающей жидкости. Снижение вязкости обрабатывающей жидкости может также далее уменьшить количество энергии или давления, требуемых для прокачки жидкости на необходимое расстояние. Кроме того, компромисс этих материалов, однако, заключается в их более низком пороге устойчивости к раздавливанию.

В то время как данное обсуждение относится к операциям бурения скважин, в частности, рядовой специалист в данной области оценит, что использование высокоплавучих композитных проппантов согласно данному изобретению может использоваться в ряде других применений и операций. Например, вдобавок к операциям нефтяного бурения, обсуждаемых ранее, высокоплавучие композитные проппанты могут применяться в процедурах заполнения скважинного фильтра гравием, в которых устройство для просеивания размещают в стволе скважины. Другие операции, связанные с добычей углеводородов, могут также извлекать пользу от применения более высокоплавучих проппантов, как будет очевидно для специалиста в области подобных методик.

Как отмечено выше, композитные проппанты, описанные здесь, можно получить, используя множество процессов. В одном примере покрытый пробковыми частицами кварцевый песок может быть получен путем изначального нагревания непокрытого песка с добавлением термоплавкого клея и перемешиванием песка с клеем в течение заданного времени. Впоследствии материал пробковых частиц может быть добавлен к нагретой смеси, покрывая кварцевый песок пробковыми частицами. Образование композитного проппанта может включать множество стадий добавления клея, чтобы удостовериться, что пробковый материал в достаточной мере покрывает кварцевый песок. Как только песок будет в достаточной мере покрыт частицами пробкового материала, композитный проппант охлаждают и выгружают, а затем просеивают до желаемого распределения размера частиц.

Рядовой специалист в данной области оценит, что количество подложки, смолы и покрывающего дисперсного материала может изменяться в зависимости от желаемой степени покрытия, веса подложки, типа подложки, типа покрывающего материала, типа смолы и других факторов.

В то время как данное изобретение описано в отношении специфических примеров, включая ныне предпочитаемые способы осуществления данного изобретения, специалисты в данной области оценят, что существует множество разновидностей и комбинаций вышеописанных систем и методов, которые охватываются сущностью и объемом данного изобретения, как указано дальше в прилагаемой формуле изобретения.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Материал подложки проппанта (например, около 3000 г 20/40 песка разрыва или пористой керамики (например, 20/40 пористая керамика, коммерчески доступная от Carbo Ceramics)) предварительно нагревают в печи, и предварительно нагретую подложку затем добавляют в предварительно нагретый смеситель, например мельницу, и дают уравновеситься при температуре около 400°F (около 204°C). Когда температура подложки проппанта достигает 400°F (около 204°C), новолачную смолу песка разрыва (например, Georgia-Pacific GP-2202 смола разрыва) добавляют к нагретому проппанту и затем перемешивают в течение около пятнадцати секунд. Затем добавляют около 9 г порошковой смеси 98 весовых % метенамина и 2 весовых % порошка воска к смеси проппант/расплавленная смола и перемешивают в течение дополнительных пятнадцати секунд. Далее добавляют дополнительное количество смолы (около 120 г) и перемешивают в течение еще пятнадцати секунд. Затем добавляют еще порошковой смеси метенамина/воска (около 18,4 г) и перемешивают в течение двух минут. После двух минут покрытый проппант выгружают, а затем он может быть просеян до желаемого размера частиц.

ПРИМЕР 2

Процедуру примера 1 повторили с двумя отличиями. Во-первых, после того как перемешали первую порцию порошка метенамин / воск добавили 50 г порошковой (в форме частиц) пробки и перемешали в течение около 20 секунд. Затем, после добавления 120 г дополнительного GP-2202 продолжили перемешивание в течение 30, а не 15 секунд. После последнего двухминутного перемешивания покрытый проппант разгружают, а затем он может быть просеян до желаемого размера частиц.

Следующая таблица демонстрирует кажущиеся удельные веса представленных проппантов, сделанных по методикам Примера 1 и 2.

Фиг.1 представляет собой изображение, сделанное при помощи сканирующего электронного микроскопа, композитного проппанта данного примера, имеющего прикрепленные при помощи смоляного клея к поверхности подложки проппанта пробковые частицы.

В одном модельном эксперименте пятьдесят грамм каждого проппанта в виде покрытого песка разрыва Примера 1 и композитного проппанта песка разрыва Примера 2 смешали вместе и суспендировали в трехстах миллилитрах загущенной жидкости разрыва, чтобы смоделировать перенос проппантов через жидкость разрыва. Проппант по Примеру 1 был окрашен в красный цвет при помощи 2 г красного пигмента, в то время как проппант по Примеру 2 был окрашен в синий цвет при помощи 2 г синего пигмента. В модельном эксперименте проппантам в виде покрытого пробкой песка потребовалось больше времени для оседания, а большая фракция оказалась на верху осевшей массы, как продемонстрировано при помощи разделения окрашенных слоев.

Данное изобретение было описано со ссылкой на специфические варианты осуществления. Однако данная заявка имеет целью охватить все те изменения и замещения, которые могут быть сделаны специалистом в данной области техники без отступления от сущности и объема данного изобретения. Если не указано иное, то все проценты являются весовыми. Во всем описании и в формуле изобретения выражение “около” имеет целью охватывать +/- 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УМЕНЬШЕНИЕ ВЫНОСА МАТЕРИАЛОВ ПРИ ОБРАБОТКЕ БУРОВЫХ СКВАЖИН | 2008 |

|

RU2489569C2 |

| ЛЕГКОСЫПУЧИЕ ПОКРЫТЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2441051C2 |

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

| МАТЕРИАЛЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ СКВАЖИНЫ | 2007 |

|

RU2462498C2 |

| КЕРАМИЧЕСКИЙ ПРОППАНТ С НИЗКОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2346910C1 |

| ПРОППАНТЫ ДЛЯ ПРИМЕНЕНИЯ В ГИДРАВЛИЧЕСКОМ РАЗРЫВЕ ПОДЗЕМНЫХ ПЛАСТОВ | 2011 |

|

RU2566347C2 |

| СФОРМОВАННЫЕ ПРЕССОВАННЫЕ ГРАНУЛЫ ДЛЯ МЕДЛЕННОГО ВЫПУСКА В СКВАЖИНУ СКВАЖИННЫХ ОБРАБАТЫВАЮЩИХ АГЕНТОВ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2016 |

|

RU2690979C2 |

| Покрытый дисперсный материал и способы его получения | 2021 |

|

RU2793763C1 |

| СПОСОБ И КОМПОЗИЦИЯ ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИИ ТРЕЩИН ПОДЗЕМНЫХ ПЛАСТОВ | 2011 |

|

RU2491421C2 |

| ДОСТАВКА ЗЕРНИСТОГО МАТЕРИАЛА ПОД ЗЕМЛЮ | 2011 |

|

RU2523275C1 |

Изобретенте относится к дисперсным композициям, подходящим для гидравлического трещинообразования или для других обработок формаций скважин. Способ обработки подземного пласта, при котором вводят в разрывы в пласте частицы, включающие композитный проппант, причем указанный композитный проппант включает подложку проппанта, способную выдерживать давление смыкания, по меньшей мере, около 5000 psi (35 МПа), и приклеенное покрытие дисперсного материала с фактической плотностью, меньшей, чем кажущаяся плотность подложки проппанта, причем дисперсный материал имеет фактическую плотность менее чем 0,5 г/см3 и по меньшей мере 90 вес.% дисперсного материала имеют распределение размеров частиц в диапазоне от 75 до 150 микрон. Дисперсный композитный проппант, включающий подложку проппанта, способную выдерживать давление смыкания, по меньшей мере, около 5000 psi (35 МПа), и приклеенное покрытие дисперсного материала с фактической плотностью, меньшей, чем кажущаяся плотность подложки проппанта, причем дисперсный материал имеет фактическую плотность менее чем 0,5 г/см3, и по меньшей мере 90 вес.% дисперсного материала имеют распределение размеров частиц в диапазоне от 75 до 150 микрон. Изобретение развито в зависимых пунктах формулы. Технический результат - замедление темпов оседания проппанта при сохранении способности функционирования при более высоких напряжениях смыкания. 2 н. и 18 з.п. ф-лы, 2 пр., 1 табл., 1 ил.

1. Способ обработки подземного пласта, при котором вводят в разрывы в пласте частицы, включающие композитный проппант, причем указанный композитный проппант включает подложку проппанта, способную выдерживать давление смыкания, по меньшей мере, около 5000 psi (35 МПа), и приклеенное покрытие дисперсного материала с фактической плотностью, меньшей чем кажущаяся плотность подложки проппанта, причем дисперсный материал имеет фактическую плотность менее чем 0,5 г/см3 и по меньшей мере 90 вес.% дисперсного материала имеют распределение размеров частиц в диапазоне от 75 до 150 мкм.

2. Способ по п.1, в котором подложку проппанта выбирают из группы, состоящей из боксита, кварцевого песка и пористой керамики, возможно покрытых смолой.

3. Способ по п.1, в котором приклеенное покрытие дисперсного материала включает пробковые частицы.

4. Способ по п.3, в котором пробковые частицы составляют 2-3% по весу композитного проппанта.

5. Способ по п.1, в котором дисперсный материал приклеивают на подложку проппанта, используя термоплавкий клей.

6. Способ по п.1, в котором дисперсный материал приклеивают на подложку проппанта, используя новолачную смолу, сшитую метенамином.

7. Способ по п.5, в котором термоплавкий клей включает термопластичную смолу.

8. Способ по п.1, в котором приклеенное покрытие дисперсного материала составляет от 0,1% до 20% по весу композитного проппанта.

9. Дисперсный композитный проппант, включающий подложку проппанта, способную выдерживать давление смыкания, по меньшей мере, около 5000 psi (35 МПа), и приклеенное покрытие дисперсного материала с фактической плотностью, меньшей, чем кажущаяся плотность подложки проппанта, причем дисперсный материал имеет фактическую плотность менее чем 0,5 г/см3, и по меньшей мере 90 вес.% дисперсного материала имеют распределение размеров частиц в диапазоне от 75 до 150 мкм.

10. Дисперсный композитный проппант по п.9, дополнительно включающий клей, который приклеивает дисперсный материал к подложке проппанта.

11. Дисперсный композитный проппант по п.10, в котором клей включает термопластичную смолу.

12. Дисперсный композитный проппант по п.10, в котором клей включает порошок воска.

13. Дисперсный композитный проппант по п.10, в котором клей включает термоотверждаемую смолу.

14. Дисперсный композитный проппант по п.9, в котором приклеенное покрытие дисперсного материала включает пробковые частицы.

15. Дисперсный композитный проппант по п.14, в котором пробковые частицы составляют от 2% до 3% по весу дисперсного композитного проппанта.

16. Дисперсный композитный проппант по п.9, в котором подложка проппанта включает, по меньшей мере, одно из пористой керамики, кварцевого песка, боксита и полого стекла, возможно имеющих покрытие смолы.

17. Дисперсный композитный проппант по п.15, в котором подложка проппанта включает частицы кварцевого песка.

18. Дисперсный композитный проппант по п.10, в котором материал включает 0,1% до 20% композитного проппанта по весу.

19. Дисперсный композитный проппант по п.9, в котором подложка проппанта способна выдерживать давление смыкания, по меньшей мере, около 75000 psi.

20. Дисперсный композитный проппант по п.9, в котором дисперсный материал приклеен к подложке проппанта клеем, включающим термоплавкий клей.

| US 4493875 A, 15.01.1985 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5422183 A, 06.06.1995 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 2009 |

|

RU2426023C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2013-04-10—Публикация

2008-05-07—Подача