Область техники

Изобретение относится к нефтегазовой промышленности, а именно, к способу производства проппанта, используемого в качестве расклинивающего агента при добыче нефти и газа методом гидравлического разрыва пласта (ГРП).

Уровень техники

Гидравлический разрыв пласта (ГРП) - процесс, при котором давление жидкости воздействует непосредственно на породу пласта вплоть до ее разрушения и возникновения трещины. Назначение гидравлического разрыва пласта заключается в следующем:

1) увеличение производительности добывающих и приемистости нагнетательных скважин;

2) повышение нефтеотдачи пластов из добывающих скважин, восстановление рабочих характеристик, невосстановимых традиционными методами;

3) метод разработки нефтяных и газовых месторождений.

В результате ГРП кратно повышается дебит добывающих или приемистость нагнетательных скважин за счет снижения гидравлических сопротивлений в призабойной зоне и увеличения фильтрационной поверхности скважины, а также увеличивается конечная нефтеотдача за счет приобщения к выработке слабо дренируемых зон и пропластков. Сущность гидравлического разрыва пласта состоит в образовании и расширении в пласте трещин при создании высоких давлений на забое скважины жидкостью, закачиваемой в скважину. В образовавшиеся трещины нагнетают отсортированный крупнозернистый песок или проппант, роль которых состоит в том, чтобы не дать трещине сомкнуться после снятия давления.

Одним из первых расклинивающих агентов был просеянный речной песок. Он содержал какое-то количество слишком больших частиц, которые не проходили в трещину. Это служило причиной образования мостов в скважине, подземных инструментах и в самой трещине. Из-за образования мостов происходит «стоп», в результате чего создается трещина меньшего размера, приходится заканчивать операцию по разрыву и нести дополнительные затраты на очистку ствола скважины от пропанта.

Современные материалы, используемые для закрепления трещин, можно разделить на два вида - кварцевые пески и синтетические проппанты средней и высокой прочности. В РФ производятся и применяются керамические проппанты двух видов - магнезиально-кварцевые (ГОСТ Р 54571-2011) и алюмосиликатные (ГОСТ - Р 51761-2013). Применяемый в настоящее время песок и другие виды расклинивающих агентов имеют менее угловатую поверхность и более точно классифицируются по размеру.

Применяемые в настоящее время проппанты по прочности можно разделить на следующие группы:

- кварцевые пески (плотность до 2,65 г/см3),

- синтетические проппанты средней прочности (плотность 2,7-3,3 г/см3),

- синтетические проппанты высокой прочности (плотность 3,2-3,8 г/см3). Высокая прочность пропанта обеспечивает сохранение трещины открытой длительное время. По глубине скважин проппанты имеют следующие области применения: кварцевые пески - до 2500 м; проппанты средней прочности - до 3500 м; проппанты высокой прочности - свыше 3500 м. С увеличением размера гранул увеличивается проницаемость упаковки пропанта, но снижается прочность и возникают проблемы с переносом пропанта вдоль трещины.

Пропант предназначен для предотвращения смыкания трещины после окончания закачивания. Пропант добавляется к жидкости глушения и закачивается вместе с ней. Главный фактор, влияющий на конечный результат операции по разрыву - это сохранение хорошо раскрытой трещины. Для того, чтобы поддержать проницаемость созданную путем расклинивания применяется расклинивающий агент. Расклинивающий агент должен обеспечивать и поддерживать проход с высокой проницаемостью для потока жидкости по направлению к стволу скважины.

Существующие технологии производства керамических проппантов имеют два главных ограничения: экономическое - высокая цена и техническое - высокая плотность. Оба эти фактора негативно влияют на себестоимость операций ГРП и ограничивают возможности повышения эффективности нефтедобычи для заказчика.

Желательно, чтобы такие проппанты обладали высоким уровнем сопротивления раздавливанию (разрушение под воздействием пластового давления смыкания может приводить к засорению трещин) и иметь относительно низкий удельный вес (для легкой транспортировки в трещины посредствам текучей среды, закачиваемой в скважину). Эти два свойства противоречат друг другу, поскольку увеличение сопротивления раздавливанию обычно приводит к тому, что материал является более плотным.

Поскольку проппанты, как правило, продают по весу, а не по объему, материал, имеющий более низкую относительную плотность, будет фактически иметь более низкую эффективную стоимость для пользователя, даже если он продается по той же цене за тонну.

Также желательно, чтобы частицы расклинивающего наполнителя были относительно круглыми и сферичными для максимизации промежутков между частицами проппанта для увеличения проводимости коллектора. В зависимости от качества расклинивающего материала, дробление гранул может привести к образованию очень мелких частиц, которые будут блокировать поровое пространство, снижая проницаемость проппантной пачки. Соответственно, желательно, чтобы, когда гранулы разрушались, осколки были бы крупными, а не превращались в порошок и не мигрировали по коллектору, создавая непроницаемые пробки.

Таким образом, в настоящее время актуальной проблемой является создание проппантов с оптимальными физико-механическими и экономическими характеристиками.

Известны способы создания проппанта с использованием золы от сжигания бурых или каменных углей в качестве исходного сырья. В патенте RU 2098618 описан способ, в котором в смесь, кроме золы от сжигания бурых и каменных углей добавляют один или более компоненты, выбранные из ряда, содержащего оксиды натрия, магния, кальция, бария, цинка, хрома, алюминия или соли этих металлов или минералы, образующие при термообработке указанные оксиды.

Также существуют различные способы получения гранул: грануляцией исходного сырья, экструзией с последующим окутыванием, распылением суспензии в сушильном барабане или в кипящем слое, распыление расплава оксида металлов с последующей их закалкой и др. При получении гранул экструзией исходный материал тщательно измельчают для обеспечения лучшего процесса спекания и придания проплату максимальной прочности (патент ЕР 2407524).

Известны способы получения проппанта экструзией исходной шихты (патент US 623566, патент US 6773825, заявка US 20160083645). В предлагаемых способах предусмотрена подача нескольких исходных сырьевых материалов для получения многослойного проппанта.

Способ изготовления проппанта, описанный в патенте RU 2514037, включает в себя приготовление шликера, введение в полученный шликер водорастворимого связующего вещества, каплеобразование путем вибрационного воздействия на ламинарную струю, отверждение капель в водном растворе закрепляющего вещества и последующий обжиг.

Известен способ получения проппанта (заявка US 2010068744), в котором обжиг гранул, полученных из пульпы, содержащей исходное алюмосиликатное сырье, осуществляют в микроволновой печи при температуре 1480-1520°С. Полученные гранулы имеют средний размер около 200 мкм, насыпную плотность около 1,35 г/см3 и удельную плотность больше чем 2,60 г/см3.

В мировой практике производство проппантов наиболее распространенным способом является грануляция исходного сырья. В патенте US 4668645 для производства гранул используют смеситель-гранулятор, в котором формирование гранул проводят при постоянной скорости вращения чащи смесителя-гранулятора. Частоту вращения мешалки изменяют в зависимости от стадии грануляции. Авторы патента RU 2452759 предлагают получать проппант гранулированием измельченной сырьевой смеси в турбосмесителе с интенсивным круговым перемешиванием массы. Гранулы доводят до требуемой сферичности в тарельчатом грануляторе интенсивным воздействием погруженных турбин, количество которых должно быть не менее двух.

Известен способ (патент RU 2750545) производства проппантов с использованием смесителя-гранулятора с вращающимися в разных направлениях чашей и роторной мешалкой с добавлением связующего, в качестве исходного сырья используется термообработанная магнезиально-силикатная шихта или алюмосиликатная шихта на основе бокситовой глины.

Плакирование проппанта традиционно используют для придания проппанту необходимых функциональных свойств. Покрытие из отверждаемых смол, которые отверждаются при введении в пласт, наносится на проппант с целью создания обладающей сцеплением проницаемой массы, и используется для предотвращения выноса проппанта. В патенте WO 2016044016 А1 описан способ получения проппанта с отверждаемым при низких температурах полимерным покрытием, в котором проппант покрывают слоем полимера и дополнительным слоем поверхностно-активного вещества, которое предотвращает преждевременное отверждение покрытия и улучшает консолидирующих свойств проппанта в скважине при низких температурах.

Создание проппанта с отверждаемым покрытием описан в патенте RU 2006103366, покрытие содержит отверждаемую органическую смолу, силановое связующее и разрушитель геля, отверждения покрывающего состава на проппанте происходит в пласте под воздействием температуры и уплотнения частиц проппанта уплотняются в проницаемые пачки, предотвращая вынос.

Для получения высоких прочностных характеристик и химической стойкости используют отвержденные смолы. Известен способ получения проппанта с полимерным покрытием, описанный в патенте RU 2318856, в котором упрочнение покрытия достигается за счет развития микрорельефа поверхности керамических гранул путем припекания частиц того же состава или состава большей огнеупорности в количестве 0,5-1,5% от веса гранулы и размером 5-30 мкм к поверхности. Полимерное покрытие представляет собой эпоксидную смолу и ПЭПА (полэтиленполиамин) с вкраплениями частиц гексаметилентетрамина и фенолформальдегидной смолы с добавлением неорганического модификатора в количестве 0,5-20% от массы фенолформальдегидной смолы, при соотношении фенолформальдегидной и эпоксидной смол от 1:5 до 5:1.

Известен способ создания проппанта (патент RU 2267010, опубликован 27.12.2005), который может быть принят в качестве наиболее близкого аналога. Описан проппант на основе спеченного двухкомпонентного алюмосиликатного сырья в виде гранул с плотностью 2,2-3,0 г/см3 и размерами 0,2-2,5 мм, состоящих из ядра и оболочки, который содержит в качестве одного из компонентов алюмосиликатного сырья, образующего ядро гранулы - низкоглиноземистое вещество - золу от сжигания углей, а в качестве другого компонента алюмосиликатного сырья, образующего оболочку гранулы - высокоглиноземистое вещество -отработанные катализаторы.

Проппант с использованием золы от сжигания бурых или каменных углей, произведенный данным способом, не обладает достаточными прочностными характеристиками.

Задачей, на которое направлено предложенное изобретение, является преодоление недостатков уровня техники и получение проппанта с оптимальными физико-механическими характеристиками.

Раскрытие изобретения

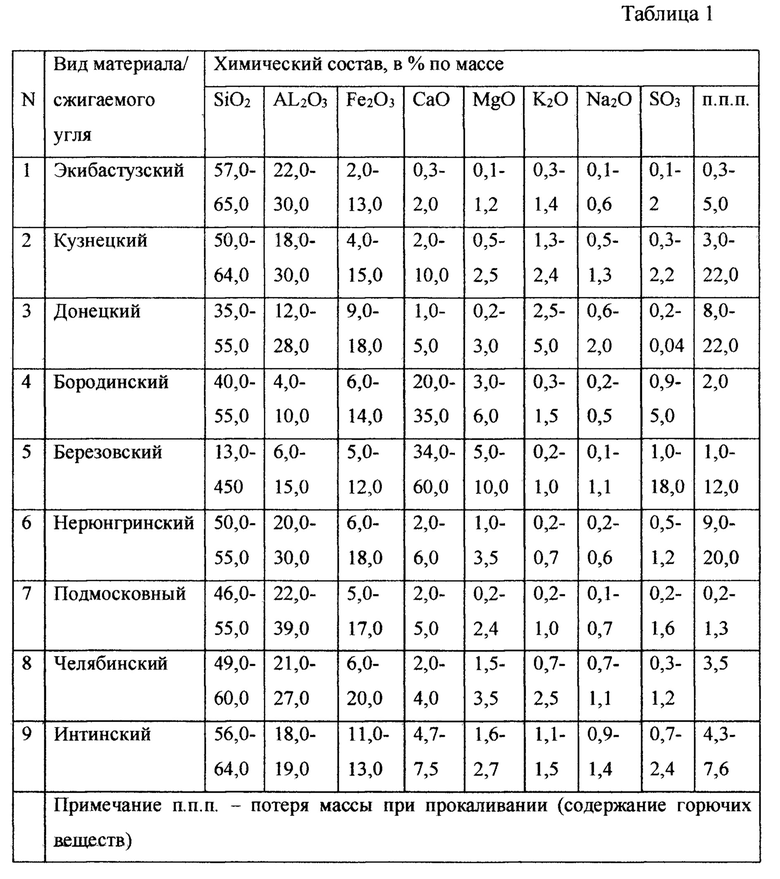

Настоящее изобретение относится к керамическим расклинивающим наполнителям (проппантам) с низкой плотностью (менее 3,0 г/см3) и высокой прочности, содержащим значительную долю зольной пыли. Зола уноса содержит мелкие частицы, которые поднимаются с дымовыми газами, полученными во время сжигания угля. Компоненты зольной пыли значительно различаются, но вся летучая зола включает значительное количество диоксида кремния (SiO2) и в некоторых случаях значительные количества оксида кальция (СаО) и/или оксида железа (Fе2О3), которые являются компонентами многих пластов угля, несущих уголь. Другие компоненты зольной пыли зависят от конкретного состава слоя угля.

Преимущество использования зольной пыли в настоящей заявке заключается в том, что она имеет относительно низкую плотность по сравнению с бокситом (удельный вес боксита может изменяться от около 2,5 до 3,5 в зависимости от его конкретной композиции, в то время как удельный вес зольной пыли может варьироваться от около 2,0 до 2,5).

В то же время накопление зольной пыли стало возрастающей проблемой со значительными экологическими последствиями, что делает актуальными возможности утилизации (полезного применения) зольной пыли. В настоящее время золошлаки и золы уноса, полученные из электростанций, работающих на угле, расположены в местах захоронения и зольных прудах на золошлакоотвалах ТЭС. Единственный эффективный вариант повторного использования зольной пыли в настоящее время заключается в замене части содержания Портландцемента в бетоне, цементах и сухих смесях. Решение вопроса использования и утилизации ЗШО угольных тепловых ТЭС является одной из актуальных задач в РФ. Кроме того, решение данного вопроса соответствует действующим национальным приоритетам в области развития топливно-энергетического комплекса, отраженным в Энергетической стратегии РФ на период до 2035 года, утвержденным распоряжением Правительства Российской Федерации от 9 июня 2020 г. №1523-р, и позволит организовать повышение эффективности традиционной угольной генерации и рациональное природопользование. Таким образом, дополнительно настоящее изобретение позволяет утилизировать отходы зольной пыли в материал с высокой добавленной стоимостью, который может быть использован в операциях гидравлического разрыва в нефтяных и газовых скважинах.

Технико-экономическая целесообразность изобретения заключается в получении проппанта пониженной плотности, с сохранением основных характеристик по требованию API RP 60-95 "Recommended practices for testing high strength proppant used in hydraulic fracturing operations", NEQ.

Более того, задачей настоящего изобретения было использование в качестве исходного сырья материалов и отходов, загрязняющих окружающую среду, для вовлечения их во вторичный экономический оборот в качестве вторичных материальных ресурсов.

Для решения поставленных задач предложен способ получения проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта, включающий предварительную термообработку исходного сырья и добавок, его помол, гранулирование в смесителе - грануляторе с вращающимися в разных направлениях чашей и роторной мешалкой, сушку при температуре 110-550°С и рассев высушенных гранул, обжиг высушенных гранул при температуре 900-1600°С и рассев обожженных гранул на товарные фракции, плакирование поверхности проппанта отвержденной полимерной композицией.

В частных вариантах реализации способа предложены следующие дополнения:

- в качестве исходного сырья используются золошлаковые отходы или золы-уноса,

- в качестве добавки используют оксид натрия Nа2О в количестве 2 мас. % на массу исходного сырья,

- в качестве добавки используют сульфат бария Ва2SO4 в количестве 2 мас. % на массу исходного сырья,

- в качестве добавки используют оксид магния MgO в количестве 1,6 мас. % на массу исходного сырья,

- в качестве добавки используют два компонента оксид хрома Сr2О3 и оксид магния MgO в количестве 3,2 и 2 мас. %, соответственно, на массу исходного сырья,

- в качестве добавок используют один или более компонентов, выбранных из ряда, содержащего оксиды бария, хрома, кальция, магния, цинка, или минералы, содержащие указанные оксиды или другие соединения, образующие при термообработке указанные оксиды,

- предварительную термообработку исходного сырья: золошлаковые отходы или золы-уноса и добавки проводят при 110-1450°С,

- помол предварительно термообработанного исходного сырья проводят совместно до содержания частиц с размерами менее 63,0 мкм более 90,0 масс. % при среднем размере частиц 3,0-5,0 мкм,

- в качестве связующего используют воду или 0,5-5,0% водный раствор связующего, в том числе карбоксиметилцеллюлозы или метилцеллюлозы, или поливинилового спирта или лингосульфатов технических,

- сформированное зерно покрывают одним или несколькими слоями боксита,

- сформированное зерно покрывают одним слоем бокситового порошка в количестве 3-4 мас. %,

- сформированное зерно покрывают двумя слоями бокситового порошка, в количестве 4 и 6 мас. %,

- сформированное зерно покрывают двумя слоями бокситового порошка, в количестве 3 и 4 мас. %,

- сформированное зерно покрывают двумя слоями бокситового порошка, в количестве 4 и 4 мас. %,

- рассев высушенных гранул осуществляют на фракции в диапазоне 0,2-1,2 мм,

- обжиг высушенных гранул осуществляют при температуре 900-1550°С,

- поверхность обожженных гранул плакируют отвержденной полимерной композицией, выбранной из ряда резольных и новолачных фенолоальдегидных смол, меламиноальдегидных смол, эпоксидных смол и смол на базе фурфурилового спирта, виниловых эфиров, полиэфиров и полиуретанов, а также их смесей.

- в качестве связующих агентов для улучшения межфазной органическо-неорганической адгезии используют органофункциональные силаны.

Также предлагается композитный проппант, характеризующийся тем, что он получен предложенным способом или по любому из частных вариантов, указанных выше.

Более подробное раскрытие предложенной группы изобретений приведено ниже.

Изобретение относится к способу изготовления композиционного проппанта относительно низкой плотности, в котором золошлаки и зола уноса являются существенным компонентом конечного продукта.

К особенностям предложенного изобретения относится:

1. Исходное сырье, в качестве которого используют золы от сжигания бурых или каменных углей, смешивают с одним или более соединением, выбранном из ряда, содержащего оксиды натрия, магния, алюминия, цинка, кальция, бария, хрома или других соединений, образующихся при термообработке оксиды и их смеси, или минералов, содержащих указанные оксиды.

2. Чтобы предотвратить вероятность консолидации и спекания поверхности гранул при нагревании до температуры формирования требуемой структуры зерна, гранулы ядра (которые содержат значительное количество золошлаков или зол уноса) покрывают бокситом. В некоторых вариантах на гранулы ядра наносят множество покрытий из боксита, что улучшает адгезию покрытия к гранулам ядра по сравнению с частицей, имеющей однослойное покрытие.

3. Поверхностный слой сформированных и прокаленных гранул проппанта плакируют полимерной композицией из ряда, состоящего из резольных и новолачных фенолформальдегидных смол, меламиноальдегидных смол, эпоксидных смол и смол на базе фурфурилового спирта, а также их смесей, полиуретанов и виниловых эфиров, полиэфиров.

Согласно изобретению, задача решается путем синергии нескольких факторов, комбинированное воздействие которых, существенно превосходит эффект каждого отдельно взятого компонента и их простой суммы. Известно, что возможно получить проппант с требуемыми характеристиками с использованием зол от сжигания бурых и каменных углей. Однако, как показали опытные данные, гранулированные частицы проппанта, изготовленные из золы отвалов, не обладают достаточной прочностью, предъявляемой к проппантам.

В заявляемом способе получения проппанта необходимые прочностные и химические свойства достигаются за счет композиционной структуры, сочетающей в себе подбор необходимого состава шихты из золы уноса и добавок, дополнительного слоя боксита и специально разработанной композиции отвержденных полимеров для плакирования проппанта.

В данном изобретении при грануляции на сформированное из золы уноса и добавок зерно наносится один или несколько слоев боксита. Боксит представляет собой обычный боксит алюминия, который состоит главным образом из одного или нескольких минералов гидроксида алюминия, плюс различные смеси диоксида кремния (SiO2), оксида железа, диоксида титана (ТiO2), алюмосиликата и других примесей в незначительных количествах. Спеченный боксит использовали в прошлом в качестве материала расклинивающего наполнителя, поскольку частицы, изготовленные, по существу, из боксита, будучи спеченными, образуют относительно твердый, устойчивый к раздавливанию материал. Однако боксит имеет высокую удельную массу, а спеченный боксит считается материалом с высокой плотностью. Кроме того, требования к качеству для боксита, используемого для получения спеченного бокситового расклинивающего наполнителя, являются очень жесткими. Существует относительно мало источников боксита, которые подходят для получения спеченного бокситового проппанта из-за примесей, присутствующих в большинстве бокситов.

В данном изобретении покрытие из боксита используется для предотвращения вероятности консолидации и спекания поверхности гранул при нагревании до температуры формирования требуемой структуры зерна и придания сферичности проппанту. Содержание боксита по отношению к общей массе составляет 3-15%, что не оказывает влияние на плотность проппанта и достаточно для обеспечения необходимых технических характеристик, при этом сохраняется экономическая эффективность за счет использования золы уноса в качестве основного сырья для создания шихты.

Вместе с тем, полученные из золы уноса с бокситовым покрытием гранулированные частицы проппанта не обладают достаточными прочностными характеристиками, для достижения необходимых свойств полученные гранулы покрывают специальной отвержденной полимерной композицией.

В данном изобретении предлагается использовать плакирование для придания проппанту необходимых прочностных и химических свойств. Для плакирования подготовленных гранул используется отвержденная полимерная композиция из ряда, состоящего из резольных и новолачных фенолформальдегидных смол, меламиноальдегидных смол, эпоксидных смол и смол на базе фурфурилового спирта, а также их смесей, полиуретанов и виниловых эфиров, полиэфиров.

Особенности технологии изготовления проппантов в общем виде приведены ниже.

1. Подготовка шихты.

Для получения проппанта с требуемыми значениями по плотности и прочности и уменьшение влияния минералогического состава, особенно стеклофазы в сырье на качество конечного продукта, необходимо введение специальных добавок. Получить оптимальный положительный эффект возможно путем добавления к золам одного и более оксидов, выбранных из ряда соединений в следующих количествах (мас): ВаО 0,3-1,5; СаО 1,0-5,0; Сr2O3 0,5-2,0; Na2O 0,5-2,0; MgO не более 4,0; ZnO 0,5-10,0 мас. Добавки могут быть введены в виде оксида или в любой другой форме (соль, минерал), которая дает при термообработке оксид или смесь требуемых оксидов.

Основное сырье (ЗШО или зола уноса) смешивают с добавками при одновременном измельчении в шаровой мельнице до частиц размером меньше 15 мкм.

Указанные добавки не являются единственными для использования и приведены в качестве примера.

2. Особенности формирования структуры гранулы.

Гранулирование осуществляют с использованием лабораторного смесителя АЙРИХ EL5Eco (Внутренний объем - 3-5 литров, максимум - 8 кг. Окружная скорость (6-ступенчатая) - 6-35 м/с).

Подготовленную шихту, например, по пункту 1, загружают в смеситель. Вода равномерно добавляется в виде спрея к порошковым сырьевым материалам в процессе перемешивания образуя когезионный материал. Воду предпочтительно добавляют в две стадии, чтобы минимизировать пыль, выходящую из смесителя. Небольшое количество воды добавляют сначала в смеситель с низкой скоростью до тех пор, пока не смочены исходные материалы, и остаток добавляют в смеситель при более высокой скорости. После смешивания исходных материалов и воды в смесителе начинается процесс формирования гранул. Полученные микрогранулы выращивают до требуемого размера.

Содержание влаги после гранулирования находится в диапазоне 13-14%. Содержание остаточной влаги может изменяться в зависимости от состава используемого сырья, включая относительные пропорции исходного сырья и их индивидуальные спецификации. При относительно небольших изменениях содержания влаги, температуры и времени процесса гранулирования могут быть достигнуты различные размеры гранул.

Для управления размером гранул и их сферичностью используют различные скорости вращения чаши и мешалки на разных этапах процесса гранулирования. Специалист без труда сможет подобрать необходимые параметры гранулирования для получения необходимого размера и формы гранул. Гранулирование осуществляют в грануляторе с вращающимися в разных направлениях чашей и роторной мешалкой.

3. Нанесение боксита.

Оптимальным предполагается нанесение двух и более слоев боксита. Первая стадия нанесения покрытия из боксита не изменяет размер гранул и составляет около 4% от общего веса сухих ингредиентов. На этом этапе происходит дополнительное придание гранулам сферичной формы.

На второй стадии в смеситель добавляют около 6% от общего веса сухого ингредиента порошкообразного боксита. Различая в составе гранул ядра, первого слоя порошкового покрытия и второго сдоя порошкового покрытия могут обеспечить хороший переход в состав материалов в слоях, что способствует хорошему сцепления покрытия с ядром.

На любой стадии нанесения покрытия может быть осуществлено путем распыления на гранулы суспензии, обогащенной порошковым бокситом, вместо добавления порошкообразного боксита в сухом виде. В суспензию можно вводить ПВС или другое подходящее связующее (PVA действует как эмульгатор, так и как связующее). Если покрытие наносят в виде суспензии добавляют к массе сухого ингредиента для целей определения общего веса сухого ингредиента. Осуществляют сушку при температуре 110-550°С. После добавления в ядро бокситного покрытия или покрытий гранулы могут быть просеяны.

Прочность не прокаленных гранул с покрытием достаточна для просеивания на стандартном оборудовании. Затем гранулы прокаливают во вращающейся печи, при температуре 900-1600°С, преимущественно, от 900 до 1150°С, в течение 15-20 минут. Кальцинирование материала при слишком высокой температуре может привести к тому, что кристаллическая вода и другие летучие материалы высвобождаются слишком быстро, а это может привести к трещинам в неокрепшем материале, ослабить структуру гранулы и понизить его прочность.

Прокаленные гранулы затем пропекают в печи при температуре, по меньшей мере, 1200°С (температура печи может быть несколько выше, чем температура спекания в слое спекания). Такой способ производства, к котором гранулы ядра формируют из смеси золошлака или зол уноса и функциональных добавок и впоследствии покрывают бокситом, максимальная температура спекания может быть повышена до примерно 1240-1280°С без существенного слипания гранул друг с другом во время спекания. Температуру спекания нужно корректировать с учетом химического состава золошлаков или зол уноса.

4. Плакирование.

Полученные после прокаливания гранулы проппанта с техническими характеристиками по прочности и кислотоустойчивости недостаточны для широкомасштабного использования их в качестве расклинивающего материала при гидроразрыве пласта. Для получения продукта, отвечающего международным требованиям к подобным материалам, необходимо нанесение на проппант полимерного покрытия. В результате мы получаем композитный проппант низкой плотности, отвечающий всем техническим требованиям, применяем к подобным материалам.

Операцию плакирования можно осуществлять в смесителе АЙРИХ EL5Eco, а также и других аналогичных смесителях, обеспечивающих эффективное перемешивание и необходимый температурный режим.

Количество полимера, используемого для покрытия сыпучего материала, обычно изменяется от 1 до 8% и предпочтительно примерно от 2 до 4% от массы сыпучего материала. Было также обнаружено, что множество полимерных покрытий на песке приводит к получению конечного продукта с покрытием, который имеет более гладкую и более однородную поверхность, чем в результате, если бы весь полимер был нанесен на песок в одну операцию. Более гладкие покрытия создают расклинивающий наполнитель с меньшим сопротивлением потоку текучей среды.

Оптимальным является многослойное покрытие отвержденной полимерной композицией полимерами из группы, выбранной из ряда резольных и новолачных фенолоальдегидных смол, меламиноальдегидных смол, эпоксидных смол и смол на базе фурфурилового спирта, виниловых эфиров, полиэфиров и полиуретанов, а также их смесей.

Температуру проведения операции плакирования подбирают исходя из состава полимерной композиции и особенностей каждого из составляющих.

Первую часть полимера добавляют к нагретому проппанту и перемешивают до тех пор, пока гранулы не будут достаточно покрыты, после чего требуемое количество катализатора добавляют к смеси для отверждения. После того как полимер отвержден и смесь распадается на свободно текучие частицы, к ранее покрытому проппанту добавляют вторую порцию полимера с последующим вторым добавлением катализатора.

Перемешивание продолжается до тех пор, пока не затвердеет вторая порция полимера и материал снова разбивается на свободно текучие частицы. Также желательно включать силановую добавку для повышения адгезии между полимером и проппантом. В качестве связующих агентов для улучшения межфазной органическо-неорганической адгезии предпочтительным является применение органофункциональных силанов.

Примеры, которые следуют далее, служат для иллюстрации настоящего изобретения, и все части и проценты являются массовыми, если не указано иное, и все размеры ячеек сита представляют собой Стандартные Размеры сита США.

Осуществление изобретения

Пример 1

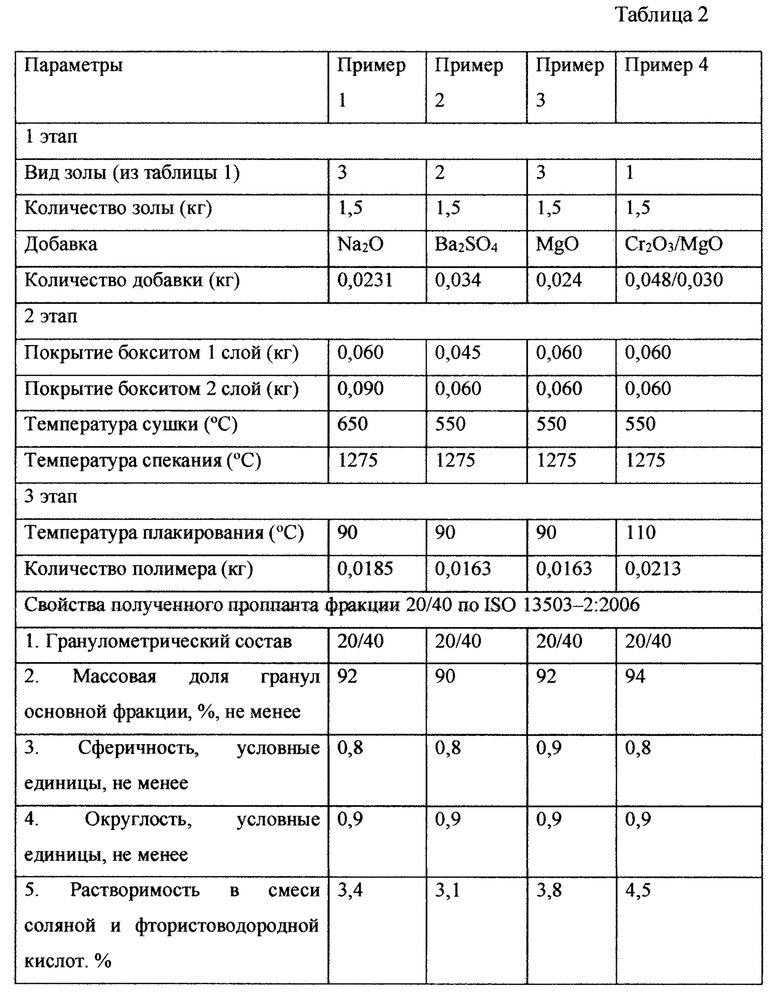

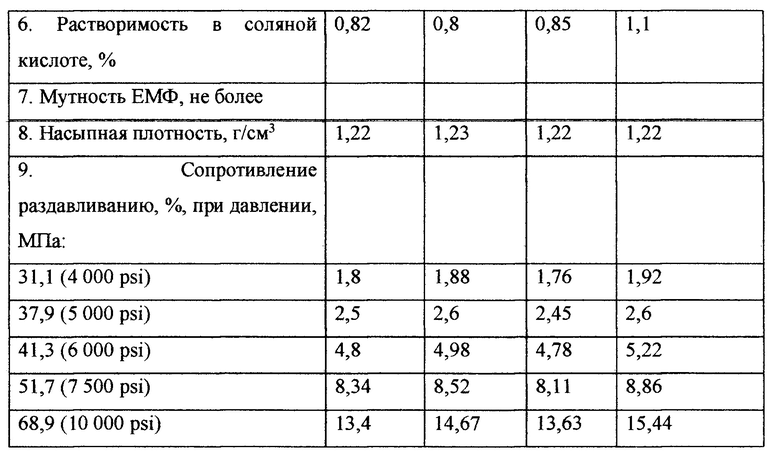

1,5 кг золы отвала тепловой электростанции, состав, который приведен в Таблице 1 (см. состав №3) смешивают при одновременном измельчении с углекислым натрием, взятом в количестве 0,0231 кг (0,9 маc. в пересчете нa Na2О) в вибромельнице. Помол проводят по сухому способу до дисперсности менее 12 мкм. Полученный порошок гранулируется с добавлением 375 мл 2% раствора замидина, обеспечивающим влажность загруженного порошка 25%. Получают сферические гранулы с насыпной массой 1,12 г/см3, на которые нанося 60 граммов (4% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды ПВА. Через 60 секунд наносят второй слой 90 граммов (6% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Сушат до остаточной влажности, равной 8% при температуре 550°С. Отбирают на ситах фракцию 0,8±0,4 мм. Спекание проводят на воздухе при температуре 1275°С в течение 0,5 ч. Скорость нагрева составляла 500 град/ч, а охлаждения 600-800 град/ч. На вибросите выделяют 1 кг фракции 20/40. При температуре 90°С добавляют 17 г преполимера на базе МДИ (М.Д.Н.В. - 100%, вязкость - 2000-2800 мПа*с, с содержанием NCO групп - 8,3-8,9%) и перемешивают в течение 20 секунд. Затем добавляют 0,3 г силана 1100 (Union Cardibe Corp). Через 50 секунд перемешивания добавляют 0,2 г дибутилдилаурата олова, который катализирует процесс отверждения полимера, делая проппант рассыпчатым. Через 90 секунд добавляли 1 г силиконовой жидкости L-45(Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц проппанта. Перемешивание продолжают в течение всего 120 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Свойства полученного целевого продукта, определенные по методике ISO 13503-2:2006 для фракций частиц 20/ 40 mash, приведены в табл. 2.

Пример 2

1,5 кг золы отвала тепловой электростанции, состав которой приведен в таблице 1 (см. состав №2) смешивают при одновременном измельчении с Ва2SО4, взятом в количестве 0,034 кг в вибромельнице. Помол проводят по сухому способу до дисперсности менее 12 мкм. Полученный порошок гранулируют с добавлением 375 мл 2% водного раствора замидина, обеспечивающим влажность загруженного порошка 25%. Получают сферические гранулы с насыпной массой 1,12 г/см3, на которые наносят 45 граммов (3% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Через 60 секунд наносят второй слой 60 граммов (4% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Сушат до остаточной влажности, равной 8%, при температуре 550°С. Отбирают на ситах фракцию 0,8±0,4 мм. Спекание проводят на воздухе при температуре 1275°С в течение 0,5 ч. Скорость нагрева составляла 500 град/ч, а охлаждение 600-800 град/ч. На вибросите выделяют 1 кг фракции 20/40. При температуре 90°С добавляют 0,3 г силана 1100 (Union Carbide Corp). Затем добавляют 8 г нагретого до 80°С трифункционального полиола на основе полипропиленового эфира (вязкость 860 мПа*с, содержание гидроксильных групп - 35 мг КОН/г, плотность - ок. 1,0 г/см3, молекулярная масса - ок. 5000, М.Д.Н.В. - 100%) и 7 г полимерного МДИ (вязкость (25°С) -160-240 - мПа*с, функциональность 2,9, содержание NCO групп - 30,0-32,5%, М.Д.Н.В. - 100% плотность 1,24 г/см3 и перемешивают в течение 50 секунд. Через 55 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 90 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Свойства полученного целевого продукта, определенные по методике ISO 13503-2:2006 для фракций частиц 20/ 40 mash, приведены в табл. 2.

Пример 3

1,5 кг золы отвала тепловой электростанции, состав которой приведен в табл. 1, (см. состав №3) смешивают при одновременном измельчении с MgO, взятом в количестве 0,024 кг в вибромельнице. Помол проводят по сухому способу до дисперсности менее 12 мкм. Полученный порошок гранулируют с добавлением 375 мл 2% водного раствора замидина, обеспечивающим влажность загруженного порошка 25%. Получают сферические гранулы с насыпной массой 1,12 г/см3, на которые наносят 60 грамм (4% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Через 60 секунд наносят второй слой 60 граммов (4% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Сушат до остаточной влажности, равной 8% при температуре 550°С. Отбирают на ситах фракцию 0,8±0,4 мм. Спекание проводят на воздухе при температуре 1275°С в течение 0,5 ч. Скорость нагрева составляла 500 град/ч, а охлаждения 600-800 град/ч. На вибросите выделяют 1 кг фракции 20/40. При температуре 90°С добавляют 0,3 г силана 1100 (Union Carbide Corp). Затем добавляют 8 г нагретого до 80°С сложный полиэфирполиол на основе касторового масла (вязкость 3000-4000 мПа*с, содержание гидроксильных групп-155-156 мг КОН/г, плотность - 0,9-1,1 г/см3) и 7 г полимерного МДИ (вязкость (25°С) -70-110- мПа*с, функциональность 2,7, содержание NCO групп - 31,0-32,0%, М.Д.Н.В. -100% плотность 1,24 г/см3 и перемешивают в течение 90 секунд. Через 95 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 120 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши, размещали в сушильный шкаф при температуре 100±5°С и оставляли на 600 секунд. Готовый продукт извлекали из чаши и оставляли охлаждаться. Свойства полученного целевого продукта, определенные по методике ISO 13503-2:2006 для фракций частиц 20/ 40 mash, приведены в табл. 2.

Пример 4

1,5 кг золы отвала тепловой электростанции, состав которой приведен в табл.1 (см. состав №1), смешивают при одновременном измельчении с Сr2O3, взятом в количестве 0,048 кг и MgO взятом в количестве 0,030 кг в вибромельнице. Помол проводят по сухому способу до дисперсности менее 12 мкм. Полученный порошок гранулируют с добавлением 375 мл 2% водного раствора замидина, обеспечивающим влажность загруженного порошка 25% Получают сферические гранулы с насыпной массой 1,12 г/см3, на которые наносят 60 грамм (4% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Через 60 секунд наносят второй слой 60 граммов (4% от массы сухих компонентов) суспензии порошкообразного (10-22 мкм) боксита с раствором воды и ПВА. Сушат до остаточной влажности, равной 8% при температуре 550°С. Отбирают на ситах фракцию 0,8±0,4 мм. Спекание проводят на воздухе при температуре 1275°С в течение 0,5 ч. Скорость нагрева составляла 500 град/ч, а охлаждения 600-800 град/ч. На вибросите выделяют 1 кг фракции 20/40. При температуре 110°С добавляют 20 грамм фенолформальдегидной резольной смолы, модифицированной фурфуриловым спиртом (со следующими свойствами: вязкость. 726 сП при 25°С; непрореагировавший формальдегид: 1,6%; непрореагировавший фурфуриловый спирт: 38%; непрореагировавший фенол: 18,1%, показатель преломления: 1,533 при 25°С) и перемешивание продолжается в течении 20 секунд до добавления 0,3 силана А1100 (Union Carbide Corp). Через 50 секунд перемешивания добавляют 1 миллилитр 25% раствора нитрата аммония в воде, который катализирует отверждение смолы. Через 85 секунд добавляют 20 дополнительных граммов той же смолы. Через 110 секунд добавляли 1 миллилитр 50% раствора нитрата аммония и до 155 секунд смесь отверждалась. Через 155 секунд к смеси добавляли 10 дополнительных граммов той же смолы с последующим добавлением 1 миллилитра 50% нитрата аммония в течение 180 секунд. В течение 200 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.). Перемешивание продолжают в течение всего 350 секунд, при этом температура смеси составляет 110°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Свойства полученного целевого продукта, определенные по методике ISO 13503-2:2006 для фракции частиц 20/40 mash, приведены в табл. 2.

Анализ полученных результатов показывает, что эффект, получаемый от применения в качестве исходного сырья золы от сжигания бурых или каменных углей с введением специальных добавок, использования заявленного способа формирования гранулы и плакирования отвержденной полимерной композицией, позволяет получить легковесный (плотность не выше 2,5 г/см3) прочный расклинивающий агент, обладающий всеми положительными характеристиками полимернопокрытого проппанта. При этом стоимость проппанта становится намного ниже предложенных альтернатив за счет использования золошлаков или зол уноса и, кроме того, решается важная экологическая задача ликвидация отвалов зол, загрязняющих окружающую среду.

В представленных ниже таблицах 1 и 2 приведены результаты проведенных испытаний.

Эти данные представлены в качестве иллюстративных сведений и не ограничивают объем изобретения.

Приведенные экспериментальные сведения показывают эффективность предложенного способа для получения проппанта с хорошими физико-механическими характеристиками, производство которого экономически выгодно.

При этом испытания были проведены также и с использованием другого исходного сырья, приведенного в таблице 1. Результаты испытаний в целом аналогичны представленным сведениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытый дисперсный материал и способы его получения | 2021 |

|

RU2793763C1 |

| ЛЕГКИЙ ПРОППАНТ | 2010 |

|

RU2472837C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСКЛИНИВАЮЩЕГО АГЕНТА | 1995 |

|

RU2098618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА (ВАРИАНТЫ) И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА (ВАРИАНТЫ) | 2008 |

|

RU2507178C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| ПРОППАНТ | 2011 |

|

RU2482155C1 |

Группа изобретений относится к нефтегазовой промышленности, а именно к производству композитного проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта. Способ включает предварительную термообработку исходного сырья и добавок, его помол, гранулирование в смесителе-грануляторе с вращающимися в разных направлениях чашей и роторной мешалкой, сушку при температуре 110-550°С и рассев высушенных гранул, обжиг высушенных гранул при температуре 900-1600°С и рассев обожженных гранул на товарные фракции, плакирование поверхности проппанта по меньшей мере одним слоем отвержденной полимерной композиции. В качестве исходного сырья используют золошлаковые отходы или золы-уноса. При грануляции на сформированную гранулу наносят по меньшей мере два слоя боксита. Плакирование поверхности гранул осуществляют после их термообработки. Обеспечивается получение композитного проппанта низкой плотности и высокой прочности. 2 н. и 15 з.п. ф-лы, 2 табл., 4 пр.

1. Способ получения проппанта, используемого при добыче нефти и газа методом гидравлического разрыва пласта, включающий предварительную термообработку исходного сырья и добавок, его помол, гранулирование в смесителе-грануляторе с вращающимися в разных направлениях чашей и роторной мешалкой, сушку при температуре 110-550°С и рассев высушенных гранул, обжиг высушенных гранул при температуре 900-1600°С и рассев обожженных гранул на товарные фракции, плакирование поверхности проппанта по меньшей мере одним слоем отвержденной полимерной композиции,

при этом в качестве исходного сырья используют золошлаковые отходы или золы-уноса, причем при грануляции на сформированную гранулу наносят по меньшей мере два слоя боксита, а плакирование поверхности гранул осуществляют после их термообработки.

2. Способ по п. 1, отличающийся тем, что в качестве добавки используют оксид натрия Na2O в количестве 2 мас. % от массы исходного сырья.

3. Способ по п. 1, отличающийся тем, что в качестве добавки используют сульфат бария Ba2SO4 в количестве 2 мас. % от массы исходного сырья.

4. Способ по п. 1, отличающийся тем, что в качестве добавки используют оксид магния MgO в количестве 1,6 мас. % от массы исходного сырья.

5. Способ по п. 1, отличающийся тем, что в качестве добавки используют два компонента оксид хрома Cr2O3 и оксид магния MgO в количестве 3,2 и 2 мас. %, соответственно, от массы исходного сырья.

6. Способ по п. 1, отличающийся тем, что в качестве добавок используют один или более компонентов, выбранных из ряда, содержащего оксиды бария, хрома, кальция, магния, цинка, или минералы, содержащие указанные оксиды или другие соединения, образующие при термообработке указанные оксиды.

7. Способ по п. 1, отличающийся тем, что предварительную термообработку исходного сырья: золошлаковые отходы или золы-уноса и добавки проводят при 110-1450°С.

8. Способ по п. 1 или 7, отличающийся тем, что помол предварительно термообработанного исходного сырья проводят совместно до содержания частиц с размерами менее 63,0 мкм более 90,0 мас. % при среднем размере частиц 3,0-5,0 мкм.

9. Способ по п. 1, отличающийся тем, что в качестве связующего используют воду или 0,5-5,0% водный раствор связующего, в том числе карбоксиметилцеллюлозы или метилцеллюлозы, или поливинилового спирта или лигносульфатов технических.

10. Способ по п. 1, отличающийся тем, что сформированную гранулу покрывают двумя слоями бокситового порошка в количестве 4 и 6 мас. %.

11. Способ по п. 1, отличающийся тем, что сформированную гранулу покрывают двумя слоями бокситового порошка в количестве 3 и 4 мас. %.

12. Способ по п. 1, отличающийся тем, что сформированную гранулу покрывают двумя слоями бокситового порошка в количестве 4 и 4 мас. %.

13. Способ по п. 1, отличающийся тем, что рассев высушенных гранул осуществляют на фракции в диапазоне 0,2-1,2 мм.

14. Способ по п. 1, отличающийся тем, что обжиг высушенных гранул осуществляют при температуре 900-1550°С.

15. Способ по п. 1, отличающийся тем, что поверхность обожженных гранул плакируют отвержденной полимерной композицией, выбранной из ряда резольных и новолачных фенолоальдегидных смол, меламиноальдегидных смол, эпоксидных смол и смол на базе фурфурилового спирта, виниловых эфиров, полиэфиров и полиуретанов, а также их смесей.

16. Способ по п. 15, отличающийся тем, что в качестве связующих агентов для улучшения межфазной органическо-неорганической адгезии используют органофункциональные силаны.

17. Композитный проппант, характеризующийся тем, что он получен способом по любому из пп. 1-16.

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2014281C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСКЛИНИВАЮЩЕГО АГЕНТА | 1995 |

|

RU2098618C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И МАГНИЙСИЛИКАТНЫЙ ПРОППАНТ | 2018 |

|

RU2732770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2013 |

|

RU2535540C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ МАГНИТНОГО РАССЕЯНИЯ ГЛАВНЫХ И ДОПОЛНИТЕЛЬНЫХ ПОЛЮСОВ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА | 1927 |

|

SU11196A1 |

| US 9587170 B2, 07.03.2017 | |||

| US 5597784 A, 18.01.1997 | |||

| US 2015175874 A1, 25.01.2015 | |||

| US 2008202750 A1, 28.08.2008. | |||

Авторы

Даты

2022-11-14—Публикация

2021-12-13—Подача