Область техники

Изобретение относится к области интенсификации добычи сланцевого газа и сланцевой нефти методом гидроразрыва пласта - ГРП, в частности, к способам получения расклинивающих агентов, используемых в составе рабочей жидкости ГРП. Более конкретно настоящее изобретение относится к материалу в виде гранул кварцевого песка, покрытых комбинацией отвержденных полимеров, где материал в виде гранул, плакированных отвержденным полимером, используется в качестве расклинивающего агента для гидроразрыва пласта.

Уровень техники

Гидравлический разрыв пласта (ГРП) - процесс, при котором давление жидкости воздействует непосредственно на породу пласта вплоть до ее разрушения и возникновения трещины. Назначение гидравлического разрыва пласта заключается в следующем:

1) увеличение производительности добывающих и приемистости нагнетательных скважин;

2) повышение нефтеотдачи пластов из добывающих скважин, восстановление рабочих характеристик, невосстановимых традиционными методами;

3) метод разработки нефтяных и газовых месторождений.

В результате ГРП кратно повышается дебит добывающих или приемистость нагнетательных скважин за счет снижения гидравлических сопротивлений в призабойной зоне и увеличения фильтрационной поверхности скважины, а также увеличивается конечная нефтеотдача за счет приобщения к выработке слабо дренируемых зон и пропластков. Сущность гидравлического разрыва пласта состоит в образовании и расширении в пласте трещин при создании высоких давлений на забое скважины жидкостью, закачиваемой в скважину. В образовавшиеся трещины нагнетают отсортированный крупнозернистый песок или проппант, роль которых состоит в том, чтобы не дать трещине сомкнуться после снятия давления.

Одним из первых расклинивающих агентов был просеянный речной песок. Он содержал какое-то количество слишком больших частиц, которые не проходили в трещину. Это служило причиной образования мостов в скважине, подземных инструментах и в самой трещине. Из-за образования мостов происходит «стоп», в результате чего создается трещина меньшего размера, приходится заканчивать операцию по разрыву и нести дополнительные затраты на очистку ствола скважины от пропанта.

Пески с отвержденным покрытием также применяют в качестве расклинивающих агентов. Термин «отвержденный» означает, что покрытие из смолы представляет собой отвержденное покрытие, в отличие от материала в виде гранул, покрытого отверждаемой фенольной смолой, который также применяется при ГРП. Термин «расклинивающий наполнитель» указывает на материал в виде гранул, который закачивают в трещины в подземных платах, образованных в результате проведения операции ГРП, для предотвращения смыкания трещины.

При осуществлении метода ГРП происходит нагнетание в призабойную зону жидкости под высоким давлением, обеспечивающее разрыв горной породы с образованием новых трещин или развитие существующих. Материалы, используемые в составе рабочей жидкости для поддержания трещин в раскрытом состоянии при снижении пластового давления и сохранения ее проницаемости, - проппанты представляют собой, как правило, кварцевые пески, либо синтетические гранулы.

Проппанты характеризуются размером и гранулометрическим составом и кислотоустойчивостью.

Существующие технологии производства керамических проппантов имеют два главных ограничения: экономическое - высокая цена и техническое - высокая плотность. Оба эти фактора негативно влияют на себестоимость операций ГРП и ограничивают возможности повышения эффективности нефтедобычи для заказчика.

Желательно, чтобы такие проппанты обладали высоким уровнем сопротивления раздавливанию (разрушение под воздействием пластового давления смыкания может приводить к засорению трещин) и иметь относительно низкий удельный вес (для легкой транспортировки в трещины посредствам текучей среды, закачиваемой в скважину). Эти два свойства противоречат друг другу, поскольку увеличение сопротивления раздавливанию обычно приводит к тому, что материал является более плотным.

Поскольку проппанты, как правило, продают по весу, а не по объему, материал, имеющий более низкую относительную плотность, будет фактически иметь более низкую эффективную стоимость для пользователя, даже если он продается по той же цене за тонну.

Особым видом проппантов является проппант с полимерным покрытием, служащий для закрепления проппантной пачки в трещине и предотвращения выноса проппанта. Нанесенное полимерное покрытие способно отверждаться в определенном диапазоне температур при заполнении трещины и склеивать гранулы с образованием проницаемого агломерата.

Органические полимеры - наиболее широкий тип полимеров, применяемых для покрытия проппантов в силу следующих основных преимуществ: легкость нанесения, высокая степень прочности, низкая плотность. Однако, органические полимеры обладают и рядом недостатков: нестабильность мономерных звеньев, уязвимость полимера к деградации кислородом, озоном или высокоэнергетическим излучением (Gaoxiang, R., 2012. Low-density Organic Proppant. CN 102329607), взаимодействие с реагентами, применяемыми в нефтегазодобывающей промышленности. Диапазон используемых органических полимеров представлен различными типами смол: фураны, полиэфиры и поливиниловые эфиры, и полиуретаны. Часто полимеры, получаемые из них, образуются через поликонденсацию.

Эпоксидные смолы также применяются для покрытия проппанта, очевидно, по причине наличия наилучших характеристик в сравнении с другими полимерами. Однако подавляющее большинство достаточно жестки и используются только для создания защитных барьеров. Частично проблема решается подбором соответствующего сшивателя, однако плотность и прочность сшивки напрямую пропорциональна жесткости полимера. Применение жирных аминов в сочетании с эпоксидными смолами, например, снижает жесткость и хрупкость смолы, но в свою очередь уменьшает устойчивость к углеводородам.

Виниловые эфиры и полиэфиры входят в состав покрытия проппантов (Ueno, K., et al., 2014. Well Proppant and method for Recovering Hydrocarbon from Hydrocarbon-bearing Formation. WO 2014045815), однако одним из наиболее существенных недостатков, которыми обладает проппант с упомянутым покрытием - слабая устойчивость по отношению к сильным щелочам и кислотам.

Другой вид полимеров - полиуретан также успешно применяется (Li, Y., et al., 2013. Composition and Method for Producing an Ultra-lightweight Ceramic Proppant. US 20140216741), например, для покрытия твердых носителей, таких как биомассы, песок, керамика, стеклянные гранулы и др. Полиуретаны демонстрируют высокую химическую и влагостойкость в наиболее жестких условиях благодаря образованию прочных химических связей между звеньями полимера.

Фурановые смолы имеют высокую степень влагостойкости при повышенных температурах, при относительно невысокой прочности. Полимеры на базе фурфурола и фурфурилового спирта являются наиболее устойчивыми к множеству воздействий, образуются прочные покрытия, способные выдержать большую нагрузку и достаточно технологичны в использовании. К примеру, полимеры на основе термореактивного олигомера фурфурилового спирта (в частности, ФЛ-2) могут быть получены при отверждении кислотами в диапазоне от 20°С - 25°С (сульфокислоты, хлористый водород, соли анилина) до 120°С-140°С (малеиновая, фумаровая, щавеливая кислоты) в зависимости от выбора соответствующей кислоты.

Покрытие проппанта может быть выполнено без использования растворителей, однако большинство известных методов требуют растворитель (O'Brien, F., Haller, С., 2013. Ceramic Proppants. US 8722590, RU 2493191).

Свойство конечного полученного продукта зависят как от степени адгезии, так и от состава и способа нанесения полимерной композиции на поверхность керамического проппанта.

Еще одним важным аспектом при получении конечного продукта - проппанта с полимерным покрытием - является смачиваемость подготовленной поверхности полимером. Известно, что микрорельеф поверхности изменяет коэффициент поверхностного натяжения и уменьшает смачиваемость. Оптимальным решением является синтез полимера таким образом, чтобы цепи полимерных звеньев встраивались в микрорельеф поверхности, обеспечивая наибольшее смачивание и адгезию.

Заявляемое техническое решение позволяет обеспечить данный эффект.

Широко известно применение аппретов наподобие АГМ-9, позволяющих увеличить прочность сцепления покрытия с проппантом (например, в патентах US 5597784, RU 2395474). В частности, технология, приведенная в патенте US 5597784, предлагает нанесение двухслойного покрытия из резольных и новолачных фенолальдегидных смол, маламинальдегидных смол, эпоксидных смол и смол на базе фурфурилового спирта, а также их смесей. В качестве компонента для повышения степени адгезии использованы органосиланы (такие как у-аминопропилтриэтоксисилан), а упрочняющие агенты представляют собой добавки двух типов: минеральные наполнители (коллоидный диоксид кремния, кварцевая пудра, тальк, глины, слюды, асбеста, карбонат кальция, сульфат кальция, металлов, с размером частиц, как правило, менее 300 меш) и полимерные модификаторы(полиизобутилен, этилен-винил ацетат, этилен-пропилена, полиэфиры, полиамиды и др.). Покрытие наносят последовательно: после нанесения первого слоя, содержащего упрочняющий агент, отверждают смолу, наносят второй слой. В патенте US 5597784 для упрочнения покрытия применяют кремнийорганический аппрет, не меняя геометрии поверхности.

Это повышает прочность сцепления, однако адгезия напрямую зависит от площади поверхности и является величиной адаптивной. Таким образом, даже при достижении наиболее плотной упаковки аппрета на молекулярном уровне прочность сцепления не превысит некоторого теоретически возможного максимума, чего нельзя сказать в случае получения предварительно развитой поверхности. Последующие слои полимерного покрытия на прочность последнего не влияют и всего лишь позволяют повысить вязкость собственной смолы, а также увеличить толщину и равномерность слоя.

Известен способ получения проппанта с полимерным покрытием, описанный в патенте RU 2318856, опубликован 10.03.2008, который может быть принят в качестве наиболее близкого аналога, в котором упрочнение покрытия достигается за счет развития микрорельефа поверхности керамических гранул путем припекания частиц того же состава или состава большей огнеупорности в количестве 0,5-1,5% от веса гранулы и размером 5-30 мкм к поверхности. Полимерное покрытие представляет собой эпоксидную смолу и ПЭПА (полэтиленполиамин) с вкраплениями частиц гексаметилентетрамина и фенолформальдегидной смолы с добавлением неорганического модификатора в количестве 0,5 - 20% от массы фенолформальдегидной смолы, при соотношении фенолформальдегидной и эпоксидной смол от 1:5 до 5:1.

Однако повышение прочности сцепления заявленным способом относится только к тангециальным нагрузкам (сколам, отшелушиванию и сдвигу). При этом ухудшается кислотостойкость покрытия, вследствие наличия выступа, обуславливающего уменьшение толщины полимерного слоя: а также увеличивается расход смолы на заполнение пространства между выступами.

Задачей, на решение которой направлено заявленное изобретение, является преодоление недостатков предшествующего уровня техники и разработка способа получения проппанта с полимерным покрытием, который обладает усиленной адгезией, повышенной прочностью и кислотостойкостью, а также расширение ассортимента способов получения проппантов и самих проппантов.

Раскрытие изобретения

Настоящее изобретение относится к проплатам с полимерным покрытием, в котором гранулы покрыты полиуретаном с образованием отвержденного полимерного покрытия на проппанте, таком как песок, тем самым существенно улучшая химическую стойкость и сопротивление раздавливанию расклинивающего наполнителя. Изобретение также предлагает способы изготовления указанных проппантов.

Получаемые полимернопокрытые пески также пригодны для использования в геотермальных скважинах, паронагнетательных скважинах и благодаря их превосходной стойкости, в скважинах, которые обычно подвергаются кислотной обработке.

Другой вариант осуществления настоящего изобретения включает использование множества полимерных покрытий на песке для образования конечного слоистого покрытия, содержащего желаемое количество отвержденного полимера. Это множественное покрытие песка приводит к получению конечного продукта с покрытием, который имеет более гладкую и более однородную поверхность, чем проппант, имеющий полимерное покрытие, нанесенное в одну операцию.

Более конкретно настоящее изобретение относится к покрытому дисперсному материалу, состоящему из гранул кварцевого песка, а указанные гранулы по отдельности покрыты одним или несколькими слоями отвержденного эластомера, выбранного из группы, состоящей из:

(a) композиция из преполимера на базе метилендифенилдиизоцианата и катализатора; или

(b) композиция из полиэфирполиола и изоцианата на базе метилендифенилдиизоцианата.

В частных случаях реализации изобретения предлагаются следующие уточнения:

- используют преполимер на базе МДИ, где М.Д.Н.В. - 100%, вязкость -2000-2800 мПа*с, содержание NCO групп - 8,3 - 8,9%, функциональность -2,8,

- используют преполимер на базе МДИ, где М.Д.Н.В. - 100%, вязкость -5000-6000 мПА*с, содержание NCO групп - 15,5-16,5%, функциональность 2,8,

- используют преполимер на базе ТДИ, где М.Д.Н.В. - 100%, вязкость -5600-7600 мПа*с, с содержанием NCO групп - 3,1 - 3,5%, функциональность -2,8,

- преполимеры отверждаются в присутствии катализатора на основе оловоорганики (октоат олова, дибутилдилаурат олова, диоктилолова оксид и т.д.) или аминов,

- используют полиэфирполиол, где трифункциональный полиол на основе простого полипропиленового эфира (вязкость - 860±70 мПа*с, содержание гидроксильных групп - 35.0±2.0 мг KOH/г, плотность - 1,0 г/см3, молекулярная масса - 5000, М.Д.Н.В. - 100%) и изоцианат полимерный МДИ (вязкость (25°С) - 160 - 240 мПа*с, функциональность - 2,9, содержание NCO групп - 30,5-32,5%, М.Д.Н.В. - 100% плотность 1,24 г/см3),

- используют полиэфирполиол, где сложный полиэфирполиол на основе касторового масла (вязкость - 3000 - 4000 мПа*с, содержание гидроксильных групп - 155-156 мг KОН/г, плотность - 0,9-1,1 г/см3, М.Д.Н.В. - 100%) и полимерный МДИ (Вязкость(25°С) - 70-110 мПа*с, функциональность - 2,7, содержание NCO групп - 31,0-32,0%, М.Д.Н.В. - 100%, плотность - 1,24 г/см3).

Также предложен способ получения полимерного песка, включающий смешивание неотвержденного эластомера с сыпучим материалом, предварительно нагретым до температуры около 100°С, где полимер выбирают из группы, включающей:

(a) композиция из преполимера на базе метилендифенилдиизоцианата и катализатора; или

(b) композиция из полиэфирполиола и изоцианата на базе метилендифенилдиизоцианата,

поддержание смеси твердых частиц и эластомера при температуре выше около 70°С в течение времени, достаточного для отверждения полимера.

В частных случаях выполнения предложенного способа предлагаются следующие уточнения:

- смесь частиц полимерного материала вводят в контакт с катализатором, выбранным из группы, состоящей из:

а) на основе оловоорганики;

б) аминов,

- материалы пункта (а) выбирают из группы, состоящей из октоат олова, дибутилдилаурат олова, диоктилолова оксид,

- амины пункта (б) выбирают из группы, состоящей из N,N - диэтилэтанамин; (CH3CH2)2NCH2CH3 - триэтилазан; (CH3CH2)2NCH2CH3 - триэтиламин,

- дисперсный материал выбирают из группы, состоящей из песка, боксита, циркона, керамических частиц, стеклянных шариков и их смесей,

- сыпучий материал представляет собой песок, который изменятся по размеру примерно от 10 до 100 меш,

Также предложены предварительно отвержденные покрытые частицы, изготовленные в соответствии с указанным способом.

Также предложено использовать указанные предварительно отвержденные покрытые частицы при проведении операции гидроразрыва пласта.

Также предложен способ получения частиц, покрытых слоями эластомера, включающий:

(a) смешивание заданного количества неотвержденного эластомера, выбранного из группы, состоящей из:

- преполимера на базе метилендифенилдиизоцианата и катализатора или

- полиэфирполиола и изоцианата на базе метилендифенилдиизоцианата,

с сыпучим матриалом и нагреванием при температуре около 90°С в течение времени, достаточного для покрытия эластомером и отверждения указанного сыпучего материала;

(b) использование для плакирования катализатора, выбранного из группы, состоящей из:

(i) октоат олова, дибутилдилаурат олова, диоктилолова оксид и

(ii) N,N-диэтилэтанамин; (CH3CH2)2NCH2CH3 - триэтилазан; (CH3CH2)2NCH2CH3 - триэтиламин,

(c) использование растворителя для катализаторов в целях лучшего распределения катализатора в эластомере,

(d) повторение стадий (а) и (b) для получения гладкой и более однородной поверхности, чем при однократном покрытии.

В частных случаях выполнения предложенного способа предлагаются следующие уточнения:

- общее количество отвержденного полимера, используемого для покрытия сыпучего материала, изменяется примерно от 1 до 8% от массы сыпучего материала,

- количество неотвержденного эластомера является достаточным для образования непрерывного покрытия на всей поверхности материала в виде частиц,

- пошаговое количество неотвержденного эластомера составляет около 50 мас. % от общего количества отвержденного полимера,

- пошаговое количество неотвержденного эластомера составляет около 70 мас. % от общего количества отвержденного полимера,

- пошаговое количество неотвержденного эластомера составляет около 90 мас. % от общего количества отвержденного полимера,

- к смеси сыпучего материала и неотвержденного эластомера добавляют от 0,03 до 0,5 вес. % смазки,

- смазку добавляют после добавления последнего катализатора,

- сыпучий материал нагревают до температуры 70-100°С перед операцией плакирования.

Также предложены предварительно отвержденные покрытые частицы, изготовленные в соответствии с указанным способом. Также предложено использование указанных предварительно отвержденных покрытых частиц при операции гидроразрыва пласта.

В соответствии с настоящим изобретением различные комбинации эластомеров используют для получения отвержденного полимерного покрытия на проппанте, таком как песок, для существенного улучшения показателей химической стойкости и сопротивлению раздавливанию.

Также было обнаружено, что использование множества покрытий полимера на проппанте приводит к получению конечного продукта с покрытием с более гладкой и более равномерной поверхностью, чем, если бы весь полимер был использован для покрытия песка в одну операцию.

Гранулы песка, покрытые отвержденным полиуретаном, получают путем смешивания комбинации неотвержденных эластомеров, катализаторов и растворителей с кварцевым песком. Песок предварительно нагревают до рабочей температуры от 70 до 120°С. Затем добавляют химикаты, перемешивают до тех пор, пока песок не станет хорошо покрытым. По мере продолжения смешивания полимер отверждается на песке для получения свободно текучего продукта, состоящего из отдельных частиц, покрытых отвержденным полимером.

Хотя можно использовать настоящее изобретение без использования катализатора, предпочтительно использовать катализатор отверждения, который является достаточно нелетучим, при рабочих температурах, для ускорения отверждения смолы.

Катализатор отверждения может быть или предварительно смешан с полимером или добавлен в смеситель после добавления полимера и нанесения покрытия на расклинивающий наполнитель. Предпочтительный способ заключается в том, чтобы добавить его в смеситель после того, как полимер был покрыт. Преимущество катализатора заключается в том, это его использование может привести к более низкой температуре покрытия и/или более быстрому времени обработки. Катализатор может быть использован как таковой или растворен в подходящей системе растворителей в зависимости от катализатора.

Конкретные катализаторы включают различные соединения на основе оловоорганики (октоат олова, дибутилдилаурат олова, диоктилолова оксид и т.п.) или на базе аминов.

Пример 1. Катализатор DBTL - дибутилдилаурат олова

Физические свойства:

Внешний вид - прозрачная, желтая жидкость, Вязкость (20°С) - 30 - 70- мПа*с

Удельный вес (20°С) - 1,05±0,02 г/см3

Значение тонировки (Гарднер) - макс.4

Огнеупорный индекс - 1.4670 - 1.430

Точка затвердевания ниже 0°С

Содержание олова - 18 - 19%

Смешиваемость с полиолами, пластификаторами и широко применяемыми растворителями.

Пример 2. Катализатор на базе третичного амина

Физические свойства:

Температура вспышки, С (РМСС) -> 96

Вязкость при 25°С, cPs - 14

Удельный вес при 21°С (г/см3) -1.04

Расчетное число ОН, мг KOH/г - 0

Растворимость в воде - растворимый

Внешний вид - бесцветная жидкость.

Предпочтительным классом катализатора являются соединения на основе оловоорганики, а предпочтительным катализатором является катализатор DBTL - дибутилдилаурат олова. Количество используемого катализатора может изменяться в широких пределах в зависимости от типа используемого катализатора, типа используемого полимера, температуры смешивания и типа смесителя. Обычно количество катализатора может находиться в интервале от 0,2% до 10% от массы полимера.

Желательно добавлять смазывающее вещество к смеси после добавления катализатора и перед тем, как продукт «разбивается» на свободно текущие частицы. Смазка представляет собой жидкость, которая является жидкостью при температуре смешивания и имеет достаточно высокую температуру кипения, так что она не теряется во время процесса смешивания. Подходящие смазывающие вещества включают жидкий силикон, такой как Dow Coming силикон 200, минеральное масло, парафиновый воск, вазелин или синтетический смазочный материал Acrawax СТ, бис-стеарамид диамина, доступный от Glyco Chemicals, Inc. Greenwich, Conn. Количество смазочного материала может изменяться от 0,03% до 0,5% по весу от веса сыпучего материала.

Также желательно включать силановую добавку для повышения адгезии между полимером и песком. Применение органофункциональных силанов в качестве связующих агентов для улучшения межфазной органическо-неорганической адгезии является особенно предпочтительным. Эти органофункциональные силаны характеризуются следующей формулой:

R1-Si(OR)3, где R и R1 - углеюдородный радикал.

Особенно полезными для присоединения полиуретанов к диоксиду кремния являются аминофункциональные силаны, например Union Carbide А1100 (гамма-Аминопропилтриэтоксисилан). Силан может быть предварительно смешан с полимером или добавлен в смеситель отдельно.

Материалом в виде частиц, используемых в практике настоящего изобретения, может быть любой из твердых материалов, обычно используемых в качестве расклинивающих агентов. Такие материалы включают песок, спеченный боксит, циркон, керамические материалы и стеклянные шарики. Отдельные частицы должны иметь однородный размер, обычно 10-100 меш, размер стандартного сита США.

Полимеры, используемые в практике настоящего изобретения, представляют собой эластомеры, изготовленные или из ПУ - преполимеров, которые могут отличаться молекулярной массой, содержанием изоцианатных групп, видом используемых полиэфирполиолов и изоцианатов, для синтеза самого преполимера.

Примеры подходящих соединений приведены ниже:

Пример 1

Преполимер на базе МДИ М.Д.Н.В. - 100%, Вязкость - 2000-2800 мПа*с, Содержание NCO групп - 8,3-8,9, % Функциональность - 2,8.

Пример 2

Преполимер на базе МДИ М.Д.Н.В. - 100%, Вязкость - 5000-6000 мПа*с, Содержание NCO групп - 15,5-16,5%, Функциональность - 2,8.

Пример 3

Преполимер на базе ТДИ М.Д.Н.В. - 100%, Вязкость - 5600 - 7600 мПа*с, Содержание NCO групп - 3,1-3,5%, Функциональность - 2,8.

Полимер может быть получен из двухкомпонентной композиции, состоящей из компонента А, содержащего полиэфирполиол(ы). В состав могут входить полиэфирполиолы как простые - на базе окиси пропилена, так и сложные на базе либо касторового масла, либо адипиновой кислоты.

Полиэфирполиолы отличаются друг от друга, помимо природы, по количеству гидроксильных групп, молекулярной массе, вязкости, функциональности, и компонента В, содержащего изоцианат.

Изоцианаты могут быть разной природы. На основе МДИ (дифенилметандиизоцианата), ТДИ (толуилендиизоцианат), ГДИ (гексаметилендиизоцианат), ИФДИ (изофорондиизоцианат). Изоцианаты отличаются по своей природе - алифатические (ГДИ, ИФДИ), ароматические (МДИ, ТДИ), по функциональности, вязкости, содержанию изоцианатных групп.

Примеры подходящих композиций веществ приведены ниже:

Пример 1

Компонент А

Трифункциональный полиол на основе простого полипропиленового эфира. Вязкость - 860±70 мПа*с, содержание гидроксильных групп - 35.0±2.0 мг KOH/г, Плотность - 1,0 г/см3, молекулярная масса - 5000, М.Д.Н.В. - 100%.

Компонент В

Полимерный МДИ, Вязкость (25°С) - 160 - 240 мПа*с, функциональность - 2,9, содержание NCO групп - 30,5 - 32,5%, М.Д.Н.В. -100%, плотность - 1,24 г/см3.

Пример 2

Компонент А

Сложный полиэфирполиол на основе касторового масла. Вязкость -3000 - 4000 мПа*с, содержание гидроксильных групп - 155 - 156 мг KOH/г, плотность - 0,9 - 1,1 г/см3, М.Д.Н.В. - 100%.

Компонент В

Полимерный МДИ. Вязкость (25°С) - 70-110 мПа*с, функциональность - 2,7, содержание NCO групп - 31,0 - 32,0%, М.Д.Н.В. - 100%, плотность -1,24 г/см3.

Количество полимера, используемого для покрытия сыпучего материала, обычно изменяется от 1 до 8% и предпочтительно примерно от 2 до 4% от массы сыпучего материала. Было также обнаружено, что множество полимерных покрытий на песке приводит к получению конечного продукта с покрытием, который имеет более гладкую и более однородную поверхность, чем в результате, если бы весь полимер был нанесен на песок в одну операцию. Более гладкие покрытия создают расклинивающий наполнитель с меньшим сопротивлением потоку текучей среды.

В процессе многополимерного покрытия количество неотвержденного полимера должно быть достаточным для образования непрерывного покрытия на всей поверхности частицы песка. В некоторых случаях это количество может составлять приблизительно 10 мас. % от общего количества полимера, оставляя оставшиеся 90% от общего количества как одно или несколько приращений.

Каждое следующее приращение не должно превышать приблизительно 70% и наиболее предпочтительно 50% от общего количества полимера. Поэтому, если требуется 4 мас. % покрытия, это лучше всего может быть достигнуто нанесением двух и более покрытий 2 мас. % или менее в две или более отдельных стадий для достижения окончательного покрытия 4 мас. %.

Первую часть полимера добавляют к нагретому песку и перемешивают до тех пор, пока гранулы песка не будут достаточно покрыты, после чего требуемое количество катализатора добавляют к смеси для отверждения. После того, как полимер отвержден, и смесь распадается на свободно текучие частицы, к ранее покрытому песку добавляют вторую порцию полимера с последующим вторым добавлением катализатора. Перемешивание продолжают до тех пор, пока не затвердеет вторая порция полимера, и материал снова разбивается та свободно текучие частицы. Также желательно добавлять смазывающее вещество в смесь через некоторое время после последней добавки катализатора и до того, как смесь «разрушается», как описано в Патенте США №4439489, выданном на имя Johnson et al.

Способ многослойного покрытия настоящего изобретения также может быть использован там, где запланированный объем полимера должен быть разделен на три или более равных частей. Кроме того, нет необходимости, чтобы полимер был разделен на равные части для получения преимуществ способа многослойного покрытия. Неравные количества также дают соответствующие результаты.

Полимернопокрытый песок также может быть помещен в печь или другой источник тепла после выгрузки из смесителя. Этот нагрев, называемый «постобжигом», обеспечивает более полное отверждение полимера. Он также может быть использован для сокращения времени обработки в смесителе.

Конечные стадии отверждения может быть выполнены в оборудовании для последующего обжига вместо того, чтобы удерживать покрытый проппант в смесителе для достижения этой цели. Во время стадии последующего обжига могут быть использованы температуры около 70°С или выше.

Примеры, которые следуют далее, служат для иллюстрации настоящего изобретения, и все части и проценты являются массовыми, если не указано иное, и все размеры ячеек сита представляют собой Стандартные Размеры сита США.

Примеры не ограничивают объем настоящего изобретения, а приведены лишь для иллюстративного изображения.

Осуществление изобретения

Пример 1

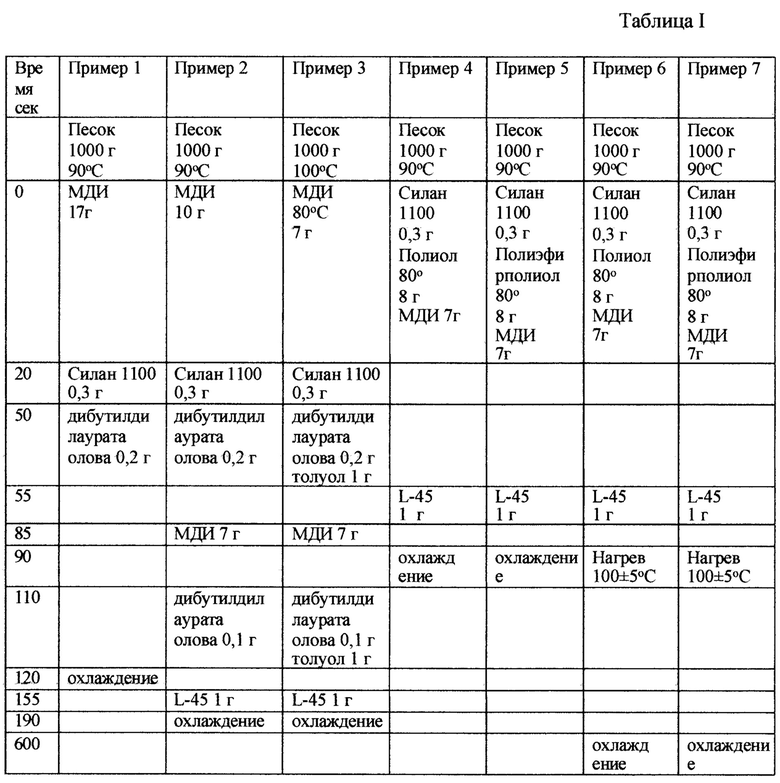

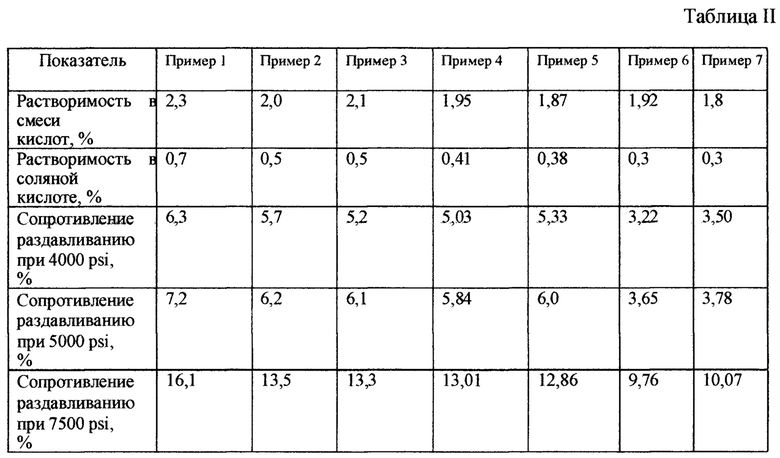

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С - 100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 90°С с помощью газового пламени. Добавляют 17 г преполимера на базе МДИ (М.Д.Н.В. 100%, вязкость - 2000-2800 мПа*с, с содержанием NCO групп - 8,3-8,9%) и перемешивают в течении 20 секунд. Затем добавляют 0,3 г силана 1100 (Union Carbide Corp). Через 50 секунд перемешивания добавляют 0,2 г дибутилдилаурата олова, который катализирует процесс отверждения полимера, делая песок рассыпчатым. Через 90 секунд добавляли 1 г силиконовой жидкости L-A5 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 120 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Пример 2

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С - 100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 90°С с помощью газового пламени. Добавляют 10 г преполимера на базе МДИ (М.Д.Н.В. - 100%, вязкость - 2000-2800 мПа*с, с содержанием NCO групп - 8,3-8,9%) и перемешивают в течении 20 секунд. Затем добавляют 0,3 г силана 1100 (Union Carbide Corp). Через 50 секунд перемешивания добавляют 0,2 г дибутилдилаурата олова, который катализирует процесс отверждения полимера, делая песок рассыпчатым. Через 85 секунд добавляли 7 дополнительных граммов того же преполимера и продолжали перемешивание в течение 20 секунд. Через 110 секунд добавляли 0,1 дибутилдилаурата олова без остановки перемешивания. Через 155 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 190 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Пример 3

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С-100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 100°С с помощью газового пламени. Добавляют 10 г нагретого до 80°С преполимера на базе МДИ (М.Д.Н.В. - 100%, вязкость - 5000 - 6000 мПа*с, с содержанием NCO групп -15,5 - 16,5%) и перемешивают в течении 20 секунд. Затем добавляют 0,3 г силана 1100 (Union Carbide Corp). Через 50 секунд перемешивания добавляют 1 г толуола и 0,2 г дибутилдилаурата олова, который катализирует процесс отверждения полимера, делая песок рассыпчатым. Через 85 секунд добавляли 7 дополнительных граммов того же преполимера и продолжали перемешивание в течение 20 секунд. Через 110 секунд добавляли 1 г толуола и 0,1 дибутилдилаурата без остановки перемешивания. Через 155 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 190 секунд, при этом температура смеси поддерживается на уровне 100°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Пример 4

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С - 100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 90°С с помощью газового пламени. Добавляют 0,3 г силана 1100 (Union Carbide Corp). Затем добавляют 8 г нагретого до 80°С Трифункционального полиола на основе полипропиленового эфира (вязкость 860 мПа*с, содержание гидроксильных групп - 35 мг KОН/г, плотность - 1,0 г/ см3, молекулярная масса - 5000, М.Д.Н.В. - 100%) и 7 г полимерного МДИ (вязкость (25°С) -160-240- мПа*с, функциональность 2,9, содержание NCO групп - 30,0-32,5%, М.Д.Н.В. -100% плотность - 1,24 г/см3 и перемешивают в течение 50 секунд. Через 55 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 90 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Пример 5

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С-100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 90°С с помощью газового пламени. Добавляют 0,3 г силана 1100 (Union Carbide Corp). Затем добавляют 8 г нагретого до 80°С сложный полиэфирполиол на основе касторового масла (вязкость 3000-4000 мПа*с, содержание гидроксильных групп -155-156 мг KOH/г, плотность - 0,9-1,1 г/см3) и 7 г полимерного МДИ (вязкость (25°С) -70-110 мПа*с, функциональность 2,7, содержание NCO групп - 31,0-32,0%, М.Д.Н.В. -100%, плотность - 1,24 г/см3) и перемешивают в течение 90 секунд. Через 95 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 120 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши и оставляли охлаждаться. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Пример 6

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С-100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 90°С с помощью газового пламени. Добавляют 0,3 г силана 1100 (Union Carbide Corp). Затем добавляют 8 г нагретого до 80°С трифункционального полиола на основе полипропиленового эфира (вязкость 860 мПа*с, содержание гидроксильных групп - 35 мг KOH/г, плотность - 1,0 г/ см3, молекулярная масса - 5000, М.Д.Н.В. -100%) и 7 г полимерного МДИ (вязкость (25°С) - 160-240 мПа*с, функциональность 2,9, содержание NCO групп - 30,0-32,5%, М.Д.Н.В. - 100% плотность - 1,24 г/см3) и перемешивают в течение 50 секунд. Через 55 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 90 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши, размещали в сушильный шкаф при температуре 100±5°С и оставляли на 600 секунд. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Пример 7

В 3 - литровую смесительную емкость помещают 1 кг кварцевого песка 20/40 меш. Песок перемешивают в Миксере Hobart С-100 (Hobart Manufacturing Со, Troy, ОН) и нагревали до 90°С с помощью газового пламени. Добавляют 0,3 г силана 1100 (Union Carbide Corp). Затем добавляют 8 г нагретого до 80°С сложный полиэфирполиол на основе касторового масла (вязкость 3000-4000 мПа*с, содержание гидроксильных групп -155-156 мг KOH/г, плотность - 0,9-1,1 г/см3) и 7 г полимерного МДИ (вязкость (25°С) -70-110 мПа*с, функциональность 2,7, содержание NCO групп - 31,0-32,0%, М.Д.Н.В. - 100% плотность - 1,24 г/см3) и перемешивают в течение 90 секунд. Через 95 секунд добавляли 1 г силиконовой жидкости L-45 (Union Carbide Corp.) при продолжении перемешивания. После добавления силиконовой жидкости L-45 смесь становится рассыпчатой, состоящей из отдельно покрытых полимером частиц песка. Перемешивание продолжают в течение всего 120 секунд, при этом температура смеси поддерживается на уровне 90°С. Готовый продукт извлекали из чаши, размещали в сушильный шкаф при температуре 100±5°С и оставляли на 600 секунд. Дальнейшие испытания полимернопокрытого песка и полученные результаты представлены в Таблицах I и II.

Ниже приведены таблицы I и II, в которые сведены воедино полученные данные испытаний.

Проведенные испытания показывают высокую эффективность предложенной технологии при получении проппантов с улучшенной химической стойкостью и сопротивлением раздавливанию, а представленные примеры служат для подтверждения этого. Также получаемые проппанты обладают низкой себестоимостью, поскольку получены главным образом из природного сырья (песка), т.е. предложенные способы являются также выгодными с экономической точки зрения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

| ТЕХНОЛОГИЯ (СПОСОБ) ПОЛУЧЕНИЯ ВОДНОЙ ПОЛИУРЕТАНОВОЙ ДИСПЕРСИИ | 2021 |

|

RU2791545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГООТВЕРЖДАЕМОГО ПОЛИУРЕТАНОВОГО СВЯЗУЮЩЕГО С КОНЦЕВЫМИ АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2015 |

|

RU2567554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНТИОЛОВ С АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2018 |

|

RU2669567C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПОЛИМОЧЕВИННЫХ НАНОРАЗМЕРНЫХ ЧАСТИЦ В КАЧЕСТВЕ МОДИФИКАТОРОВ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК В СОСТАВЕ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2604739C2 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2731916C2 |

| Композиция для получения жесткого пенополиуретана пониженной горючести | 2019 |

|

RU2726212C1 |

| АМИНОСИЛАНОВЫЙ ПРОМОТОР АДГЕЗИИ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ УРЕТАНОВОЙ СИСТЕМЫ | 2014 |

|

RU2714922C2 |

| НАПОЛНЕННЫЙ ЭЛАСТОМЕР, СОДЕРЖАЩИЙ ПОЛИУРЕТАН | 2012 |

|

RU2622384C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

Группа изобретений относится к области интенсификации добычи сланцевого газа и сланцевой нефти методом гидроразрыва пласта - ГРП, в частности, к способам получения расклинивающих агентов, используемых в составе рабочей жидкости ГРП. Более конкретно настоящее изобретение относится к материалу в виде гранул кварцевого песка, покрытых комбинацией отвержденных полимеров, где материал в виде гранул, плакированных отвержденным полимером, используется в качестве расклинивающего агента для гидроразрыва пласта. Технический результат заключается в улучшении химической стойкости и сопротивлении раздавливанию расклинивающего наполнителя. Покрытый дисперсный материал, состоящий из гранул кварцевого песка, при этом указанные гранулы по отдельности покрыты одним или несколькими слоями отвержденного эластомера, выбранного из группы, состоящей из: (a) композиция из преполимера на базе метилендифенилдиизоцианата и катализатора; или (b) композиция из полиэфирполиола и изоцианата на базе метилендифениддиизоцианата. Способ получения полимерного песка включает: смешивание неотвержденного эластомера с сыпучим материалом, предварительно нагретым до температур около 100°С, где полимер выбирают из группы полимеров по п. 1; поддержание смеси твердых частиц и эластомера при температуре выше около 70°С в течение времени, достаточного для отверждения полимера. 5 н. и 20 з.п. ф-лы, 2 табл.

1. Покрытый дисперсный материал, состоящий из гранул кварцевого песка, при этом указанные гранулы по отдельности покрыты одним или несколькими слоями отвержденного эластомера, выбранного из группы, состоящей из:

(a) композиции из преполимера на базе метилендифенилдиизоцианата и катализатора; или

(b) композиции из полиэфирполиола и изоцианата на базе метилендифенилдиизоцианата.

2. Покрытый дисперсный материал по п. 1, в котором указан преполимер на базе МДИ, где его массовая доля нелетучих веществ – М.Д.Н.В. - 100%, вязкость - 2000-2800 мПа*с, содержание NCO групп - 8,3-8,9%, функциональность - 2,8.

3. Покрытый дисперсный материал по п. 1, в котором указан преполимер на базе МДИ, где его М.Д.Н.В. - 100%, вязкость - 5000- 6000 мПА*с, содержание NCO групп - 15,5-16,5%, функциональность 2,8.

4. Покрытый дисперсный материал по одному из пп. 2 или 3, в котором указанные преполимеры отверждаются в присутствии катализатора на основе оловоорганики, выбранные из группы: октоат олова, дибутилдилаурат олова, диоктилолова оксид, или аминов.

5. Покрытый дисперсный материал по п. 1, в котором указан полиэфирполиол, представляющий собой трифункциональный полиол на основе простого полипропиленового эфира, где его вязкость - 860±70 мПа*с, содержание гидроксильных групп -35,0±2,0 мг KOH/г, плотность - 1,0 г/см3, молекулярная масса - 5000, М.Д.Н.В. - 100%, и изоцианат полимерный МДИ, где его вязкость (25°С) -160-240 мПа*с, функциональность - 2,9, содержание NCO групп - 30,5-32,5%, М.Д.Н.В. - 100%, плотность - 1,24 г/см3.

6. Покрытый дисперсный материал по п. 1, в котором указан полиэфирполиол, представляющий собой сложный полиэфирполиол на основе касторового масла, где его вязкость - 3000-4000 мПа*с, содержание гидроксильных групп - 155-156 мг KOH/г, плотность - 0,9-1,1 г/см3, М.Д.Н.В. - 100%, и полимерный МДИ, где его вязкость (25°С) - 70-110 мПа*с, функциональность - 2,7, содержание NCO групп - 31,0-32,0%, М.Д.Н.В. - 100%, плотность - 1,24 г/см3.

7. Способ получения полимерного песка, включающий:

- смешивание неотвержденного эластомера с сыпучим материалом, предварительно нагретым до температур около 100°С, где полимер выбирают из группы полимеров по п. 1;

- поддержание смеси твердых частиц и эластомера при температуре выше около 70°С в течение времени, достаточного для отверждения полимера.

8. Способ по п. 7, отличающийся тем, что смесь частиц полимерного материала вводят в контакт с катализатором, выбранным из группы, состоящей из:

а) на основе оловоорганики;

б) аминов.

9. Способ по п. 8, в котором материалы пункта (а) выбирают из группы, состоящей из октоат олова, дибутилдилаурат олова, диоктилолова оксид.

10. Способ по п. 8, в котором амины пункта (б) выбирают из группы, состоящей из N,N-диэтилэтанамин; (CH3CH2)2NCH2CH3-триэтилазан; (CH3CH2)2NCH2CH3-триэтиламин.

11. Способ по п. 7, в котором дисперсный материал полимерного песка выбирают из группы, состоящей из песка, боксита, циркона, керамических частиц, стеклянных шариков и их смесей.

12. Способ по п. 11, в котором сыпучий материал представляет собой песок, который изменятся по размеру примерно от 10 до 100 меш.

13. Предварительно отвержденные покрытые частицы, изготовленные в соответствии со способом по п. 7.

14. Предварительно отвержденные покрытые частицы по п. 13, используемые при проведении операции гидроразрыва пласта.

15. Способ получения частиц, покрытых слоями эластомера, включающий:

(a) смешивание заданного количества неотвержденного эластомера, выбранного из группы, состоящей из преполимера на базе метилендифенилдиизоцианата и катализатора или полиэфирполиола и изоцианата на базе метилендифенилдиизоцианата, с сыпучим материалом и нагреванием при температуре около 90°С в течение времени, достаточного для покрытия эластомером и отверждения указанного сыпучего материала;

(b) использование для плакирования катализатора, выбранного из группы, состоящей из:

i) октоат олова, дибутилдилаурат олова, диоктилолова оксид; и

ii) N,N-диэтилэтанамин; триэтилазан и триэтиламин,

(c) использование растворителя для катализаторов в целях лучшего распределения катализатора в эластомере,

(d) повторение стадий (а) и (b) для получения гладкой и более однородной поверхности, чем при однократном покрытии.

16. Способ по п. 15, в котором общее количество отвержденного полимера, используемого для покрытия сыпучего материала, изменяется примерно от 1 до 8% от массы сыпучего материала.

17. Способ по п. 15, в котором количество неотвержденного эластомера является достаточным для образования непрерывного покрытия на всей поверхности материала в виде частиц.

18. Способ по п. 17, в котором пошаговое количество неотвержденного эластомера составляет около 50 мас. % от общего количества отвержденного полимера.

19. Способ по п. 17, в котором пошаговое количество неотвержденного эластомера составляет около 70 мас. % от общего количества отвержденного полимера.

20. Способ по п. 17, в котором пошаговое количество неотвержденного эластомера составляет около 90 мас. % от общего количества отвержденного полимера.

21. Способ по п. 15, отличающийся тем, что к смеси сыпучего материала и неотвержденного эластомера добавляют от 0,03 до 0,5 вес. % смазки.

22. Способ по п. 21, в котором смазку добавляют после добавления последнего катализатора.

23. Способ по п. 15, в котором сыпучий материал нагревают до температуры 70-100°С перед операцией плакирования.

24. Предварительно отвержденные покрытые частицы, изготовленные в соответствии со способом по п. 15.

25. Предварительно отвержденные покрытые частицы по п. 24, используемые при операции гидроразрыва пласта.

| САМОСУСПЕНДИРУЮЩИЕСЯ ПРОППАНТЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2602250C2 |

| ПОЛИУРЕТАНОВЫЕ ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩИЕСЯ УЛУЧШЕННОЙ МЕЖСЛОЕВОЙ АДГЕЗИЕЙ | 2008 |

|

RU2489451C2 |

| ПОКРЫВАЮЩИЕ КОМПОЗИЦИИ С НИЗКИМ ОТСЛАИВАНИЕМ ПРИ КАТОДНОЙ ПОЛЯРИЗАЦИИ | 2017 |

|

RU2741595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| ПРОППАНТ СО СМОЛИСТОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫНОСА ПРОППАНТА ИЗ ТРЕЩИНЫ ГИДРОРАЗРЫВА | 2007 |

|

RU2375563C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318856C1 |

| EA 201791250 A1, 29.09.2017. | |||

Авторы

Даты

2023-04-05—Публикация

2021-12-13—Подача