Изобретение относится к теплоэнергетике и касается способа повышения теплопередающей способности пластинчатых теплообменников путем увеличения интенсивности теплоотдачи и площади поверхности теплообмена (Основной индекс МПК F28D 9/00).

Изобретение может быть применено в различных энергетических системах - в стационарных и транспортных энергетических установках, в системах отопления, охлаждения и кондиционирования и др.

Известен пластинчатый теплообменник, содержащий плоские листы, чередующиеся с гофрированными вставками и образующие каналы для холодной и горячей рабочих сред, и распорные элементы с отбортовками, примыкающие к листам [1].

Недостатком теплообменника является недостаточно развитая поверхность теплообмена и недостаточная интенсивность теплообмена.

Наиболее близким к предлагаемому изобретению по технической сущности является пластинчатый теплообменник, содержащий каналы для прохода горячего и холодного теплоносителей. Каналы образованы пластинами с непрерывными гофрами треугольного профиля в поперечном сечении, стянутые при помощи базовой и нажимной плит и нажимных винтов [2].

Недостатком теплообменника является недостаточно развитая поверхность теплообмена и недостаточная интенсивность теплообмена, обусловленная большим эквивалентным гидравлическим диаметром этих каналов.

Цель изобретения - увеличение площади поверхности теплообмена и интенсификация внутреннего теплообмена.

Цель достигается тем, что в каналах, образованных гладкими пластинами, размещаются пористые вставки с высокой удельной площадью внутренней поверхности каркаса, представляющей собой комбинацию коротких каналов и перемычек каркаса, и малыми значениями эквивалентных диаметров внутренних каналов, обеспечивающих высокую интенсивность теплообмена рабочих сред.

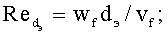

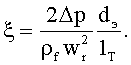

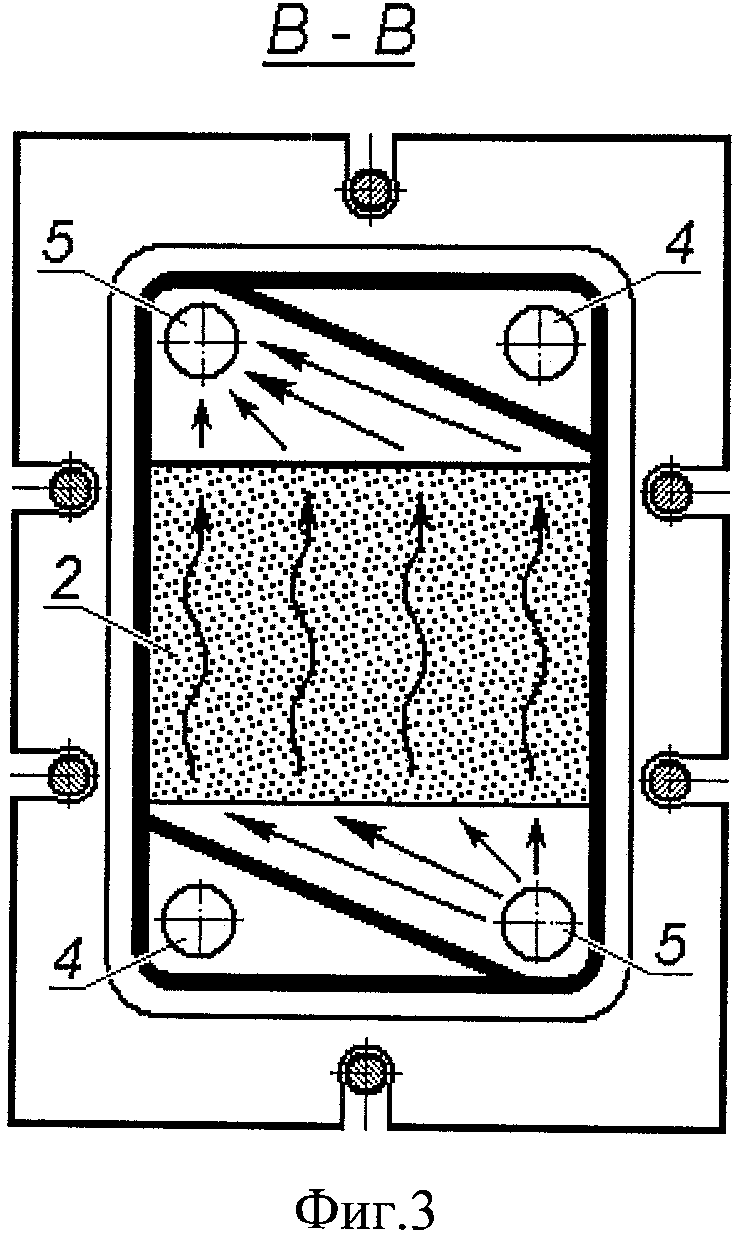

На фиг.1 показан продольный разрез теплообменника; на фиг.2 представлен поперечный разрез по тракту горячей рабочей среды; на фиг.3 - поперечный разрез по тракту холодной рабочей среды.

Пористые вставки 1 (фиг.1) горячего тракта и смежные с ними пористые вставки 2 холодного тракта размещены между плоскими пластинами 3 с отверстиями 4 и 5 (фиг.1-3) для прохода рабочих сред и отбортовками для уплотнений 6. Длина пористых вставок обоих трактов, как и их ширина, одинаковы. Пакет пластин с пористыми вставками и пластинами с уплотнениями размещены между базовой 7 и нажимной 8 плитами и стягиваются нажимными винтами 9. Штуцеры 10 и 11 служат для подвода и отвода горячей рабочей среды, а штуцеры 12 и 13 - для холодной рабочей среды.

Работает пластинчатый теплообменник следующим образом. Горячий теплоноситель поступает через входной штуцер 10 и верхние отверстия 4 (фиг.2) в межпластинчатые каналы горячего тракта, где размещены пористые вставки 1. В пористых вставках 1 горячая рабочая среда охлаждается, нагревая вставки 1. Вставки 1 совместно с горячей средой передают теплоту через плоские пластины 3 вставкам 2 и холодной рабочей среде, подаваемой через входной штуцер 12 и нижние отверстия 5 в пластинах 3 в межпластинчатые каналы холодного тракта. Охлажденная горячая среда отводится через нижние отверстия 4 в пластинах 3 и штуцер 11, а нагретая холодная рабочая среда отводится из теплообменника через верхние отверстия 5 в пластинах 3 и штуцер 13.

Благодаря большей по сравнению с прототипом площади поверхности контакта рабочих сред с каркасом пористых вставок, а также более интенсивным теплообменом, обусловленным, с одной стороны, малым размером эквивалентных гидравлических каналов в пористых вставках и комбинированным механизмом теплообмена, сочетающим теплообмен в коротких каналах с теплообменом при поперечном обтекании перемычек каркаса, в предлагаемом теплообменнике сокращаются масса и габариты, или повышается тепловая нагрузка Q при тех же массогабаритных показателях аппарата.

Для подтверждения преимуществ предлагаемого пластинчатого теплообменника перед прототипом проведены теплогидравлические расчеты предлагаемого теплообменника в качестве водяного калорифера, предназначенного для подогрева атмосферного воздуха горячей водой. Температуры рабочих сред на входе приняты: воды  , воздуха

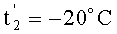

, воздуха  . Расходы рабочих сред G1=G2=0,25 кг/с. Воздух должен быть подогрет до температуры не ниже 45°C при потерях его давления в аппарате не более 1100 Па.

. Расходы рабочих сред G1=G2=0,25 кг/с. Воздух должен быть подогрет до температуры не ниже 45°C при потерях его давления в аппарате не более 1100 Па.

Прототипом является разборный теплообменник с пластинами типа 0,2р по ГОСТ 15518-87 [3], обладающими следующими характеристиками:

- площадь поверхности теплообмена одной пластины: 0,2 м2;

- размер пластины (длина×ширина×высота гофр) в мм: 960×460×4,5;

- масса пластины из стали 12Х18Н10Т толщиной δпл=1 мм: 2,5 кг;

- коэффициент теплоотдачи определяется критериальным уравнением

Nu=0,065Re0,73Pr0,43(Pr/Prcт)1/4, (1)

где Nu=α·dэ/λ - число Нуссельта; dэ=8,8·10-3 м - эквивалентный гидравлический диаметр каналов, м; λ - коэффициент теплопроводности теплоносителя, Вт/(м·К); Re=w·dэ/v - число Рейнольдса; w - среднерасходная скорость теплоносителя, м/с; v - коэффициент кинематической вязкости теплоносителя, м2/с; Pr=v/а - число Прандтля; а - коэффициент температуропроводности теплоносителя, м2/с;

- уравнение для коэффициента гидравлического сопротивления:

ξ=19,6/Re0,25;

- термические сопротивления загрязнений поверхностей пластины со стороны горячей и холодной рабочих сред отсутствуют.

Расчеты по методике [3] показали, что для удовлетворения заданным требованиям пластинчатый теплообменник разборного типа по ГОСТ 15518- 87 с пластинами 0,2р должен состоять из 27 последовательных пакетов по 1 каналу в каждом - для воды и 3 пакетов по 9 параллельных каналов в каждом - воздуха. С учетом пластин, прилегающих к базовой и нажимной плитам, аппарат содержит 53 пластины общей массой 53×2,5=132,5 кг и общей площадью теплопередающих поверхностей 10,6 м2. Общая высота всех пластин составляет 53×4,5·10-3=0,2385 м.

Параметры рабочих сред в аппарате составляют:

- скорости: воды - 0,145 м/с; воздуха - 9,92 м/с;

- коэффициенты теплоотдачи: воды - 2702 Вт/(м2К); воздуха - 25,0 Вт/(м2К);

- температуры на выходе: воды - 73,6°C; воздуха - 46,3°C;

- потери давления: воды - 0,041 МПа; воздуха - 891 Па.

Таким образом, массогабаритные показатели теплопередающих поверхностей прототипа таковы: масса -132,5 кг; габариты (длина×ширина×высота) - 0,96×0,46×0,2385 м; объем пакета пластин составляет примерно 0,1053 м3.

В качестве пористой вставки предлагаемого пластинчатого теплообменника применяется высокопористый ячеистый материал (ВПЯМ) [4]. Тепловой расчет пластинчатого теплообменника с пористыми вставками производится с помощью оригинального решения сопряженной задачи теплообмена рабочей среды с каркасом, боковая поверхность которого, прилегающая к пластине, нагрета до температуры tcк(h, y), где h - полутолщина пористой вставки, м; у - продольная координата от входа рабочего тела в пористую вставку, м. Решение сопряженной задачи аналогично приведенному в статье [5].

Тепловой расчет пластинчатого теплообменника с пористыми вставками произведен при допущениях: (Методика теплового расчета пластинчатого теплообменника с пористыми вставками в полном объеме будет направлена для публикации в один из ведущих научно-технических журналов России после регистрации данной заявки):

- структура пористости, скорость фильтрации и коэффициент теплообмена между каркасом и теплоносителем однородны по всему объему каждой из пористых вставок;

- перенос внутренней энергии теплоносителями в продольном направлении за счет молекулярной теплопроводности пренебрежимо мал по сравнению с конвективным переносом;

- плотность теплового потока однородна по поверхности разделительных пластин;

- массовые расходы теплоносителей равномерно распределены по параллельным каналам;

- температурные поля в отдельных каналах одного и того же тракта, как и параметры (температура, давление) теплоносителя на входе и выходе каналов, совпадают;

- температурные перепады (скачки) по толщине пластин и в зазорах постоянны по длине пористой вставки.

Расчеты выполнены для двух вариантов, различающихся материалом вставок, при количестве параллельных каналов Nкан и фиксированной общей (суммарной) толщине вставок Hсум. Материалом пластин, как и в прототипе, является нержавеющая сталь 12Х18Н10Т толщиной δпл=1 мм.

Геометрические параметры пористой структуры вставок обоих трактов взяты одинаковыми. Характеристики пористости: объемная пористость εv=0,9538; относительная площадь поперечного сечения каркаса εcк=0,0158; удельная площадь поверхности каркаса fcк=1558 1/м; диаметр сферических пор dсф=3,49·10-3 м; эквивалентный диаметр внутренних каналов dэ=2,46·10-3 [6].

Ширина каналов принята Вкан=0,34 м; длина lвс=0,12 м; суммарные толщины вставок обоих трактов одинаковы и равны Нcум=0,125 м. Количество пакетов в каждом тракте - 1; количество параллельных каналов в пакете - Nкaн=50; общее количество пластин - 99. Общая площадь теплообмена обоих трактов составляет 2×7,99=15,98 м2. Общая толщина пакета пористых вставок с пластинами

Нто=2×Нcум+(2×Nкан-1)×δпл=2×0,125+99×10-3≈0,35 м.

Принимая ширину отбортовок для уплотнений 6 равной, примерно, 0,02 м, получим ширину пластин: Впл=Вкан+2×0,02=0,34+2×0,02=0,38 м. Длина пластин превышает длину пористых вставок также на ширину отбортовок для уплотнений и, примерно, на 2 диаметра штуцера, имеющего наибольшее значение 0,15 м:

Lпл=lвс+2×0,02+2×0,15=0,12+0,04+0,3=0,46 м.

Таким образом, общие габариты пакетов пластин со вставками составляют: 0,46×0,38×0,35 м; объем всего пакета, примерно, 0,0612 м3. При плотности меди 8890 кг/м3 и плотности стали 12Х18Н10Т 7900 кг/м3 общая масса вставок в обоих пакетах составит:

Мвставок=2×(1-εv)×1вс×Вкан×Hсум×ρмеди=

2×(1-0,9538)×0,12×0,34×0,125×8890≈4,2 кг.

Масса 1 пластины равна 1,38 кг; масса 99 пластин ~136,7 кг. Общая масса пакетов пластин с пористыми вставками равна ~141 кг.

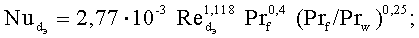

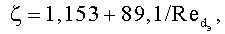

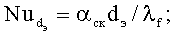

Теплогидродинамические характеристики пористых вставок, полученные экспериментальным путем по описанной в работе [5] методике:

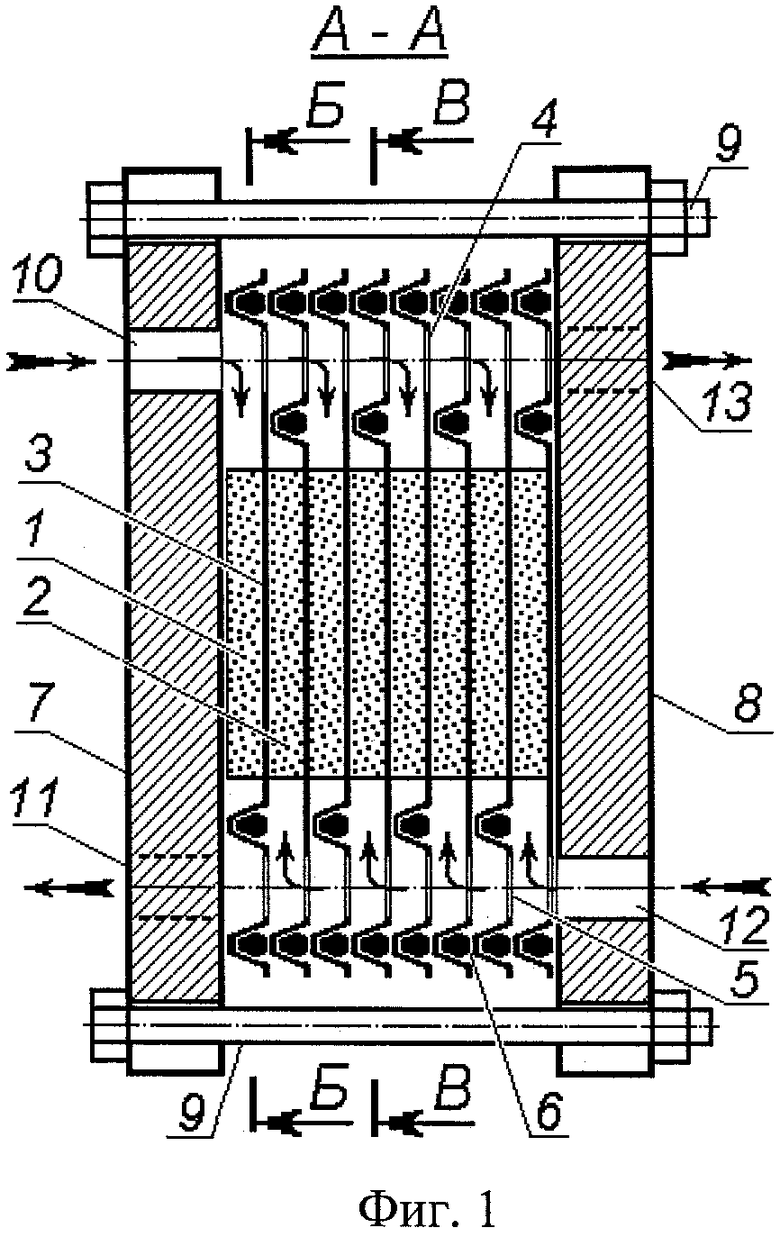

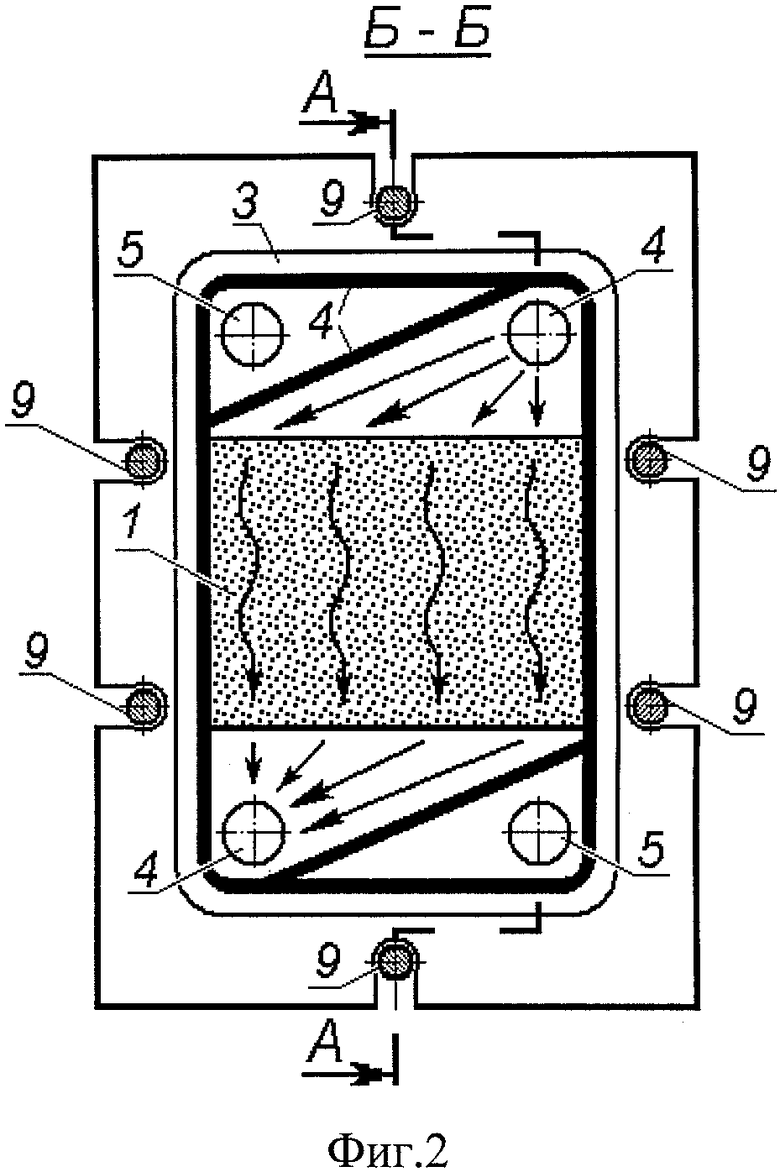

где

Результаты расчетов показаны в табл.1.

Потери давления рабочих сред во всех вариантах не превысили 991 Па для воздуха и менее 3,0 Па для воды.

Из таблицы видно, что даже самый неблагоприятный вариант (вариант 1), характеризуемый низкой теплопроводностью материала каркаса (15 Вт/(м·К)), обеспечивает выполнение требуемых условий. Применение пористых вставок из высокотеплопроводного материала (меди) позволяет улучшить характеристики теплообменника.

Таким образом, предлагаемый вариант пластинчатого теплообменника в конкретном случае применения в качестве водяного калорифера имеет в 1,5 раза большую площадь поверхности теплообмена, почти в 3 раза более интенсивную теплоотдачу со стороны воздуха, существенно меньшие габариты и в 1,72 раза меньший объем, при примерно одинаковой с прототипом массе.

Сопоставительный анализ с прототипом [2] показал, что заявляемый пластинчатый теплообменник отличается от известного устройства тем, что в каналах, образованных гладкими пластинами, размещаются пористые вставки с высокой удельной площадью внутренней поверхности каркаса, представляющей собой комбинацию коротких каналов и перемычек каркаса, и малыми значениями эквивалентных диаметров внутренних каналов, обеспечивающих высокую интенсивность теплообмена рабочих сред.

Указанные отличительные признаки являются существенными, так как каждый из них влияет на теплопередающую способность пластинчатого теплообменника, а их совокупность позволяет получить требуемый технический результат. Таким образом, заявляемое устройство соответствуют критериям «новизна» и «изобретательский уровень».

Использование предлагаемого пластинчатого теплообменника позволяет по сравнению с прототипом [2] повысить теплопередающую способность за счет увеличения площади поверхности теплообмена и интенсификации теплоотдачи.

Источники информации

1. Патент №1259760. Пакет пластинчатого перекрестно-точного теплообменника / Тарасов B.C., Рыжик М.С., Салтайс Э.А.

2. Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. - М.: Энергоатомиздат, 1986. - 240 с.

3. Кирсанов Ю.А. / Теплообменные аппараты ТЭС: справочник: в 2 кн. Кн. 1 / Даминов А.З., Кирсанов Ю.А., Ковальногов Н.Н., Молочников В.М., Назмеев Ю.Г., Николаев А.Н. / под общ. ред. чл.-корр. РАН Ю.Г.Назмеева и проф. В.Н. Шлянникова. - М.: Издат. дом МЭИ, 2010. 491 с.

4. Анциферов В.Н., Храмцов В.Д. Способы получения и свойства высокопористых ячеистых металлов и сплавов. // Перспективные материалы. 2000. №5. С.56-60.

5. Кирсанов Ю.А. / Теплообмен пористого тела с однофазным потоком теплоносителя / Кирсанов Ю.А., Назипов Р.А., Данилов В.А. // Теплофизика высоких температур. 2011. Том 49, №2. С.235-242.

6. Кирсанов Ю.А., Назипов Р.А., Башкирцев Г.В. Теплообмен и сопротивление при течении однофазного теплоносителя в высокопористой вставке // Труды V Российской национальной конференции по теплообмену: В 8 томах. Т.5. Секция 7. Дисперсные потоки и пористые среды. - М.: Изд. дом МЭИ, 2010. 258 c./ С.176-180.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2422745C1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2078295C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2342616C1 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2080537C1 |

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| Пластинчатый теплообменник | 1983 |

|

SU1101657A2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| Теплообменник | 2021 |

|

RU2774015C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2241935C2 |

| Дисковый теплообменник | 2020 |

|

RU2747651C1 |

Изобретение может использоваться в энергетике, в частности в стационарных и транспортных энергетических установках, в системах отопления, охлаждения, кондиционирования и холодильной технике. Изобретение представляет собой пластинчатый теплообменник, содержащий пластины с отверстиями и межпластинчатые каналы для прохода теплоносителей, базовую и нажимную плиты, стягивающие винты и штуцеры для подвода и отвода рабочих сред, в каналах, образованных гладкими пластинами, размещаются пористые вставки с высокой удельной площадью внутренней поверхности каркаса и малыми значениями эквивалентных диаметров внутренних каналов, обеспечивающих высокую интенсивность теплообмена рабочих сред. Технический результат - увеличение теплопередачи. 3 ил.

Пластинчатый теплообменник, включающий пластины с отверстиями и межпластинчатые каналы для прохода теплоносителей, базовую и нажимную плиты, стягивающие винты и штуцеры для подвода и отвода рабочих сред, отличающийся тем, что в каналах, образованных гладкими пластинами, размещаются пористые вставки с высокой удельной площадью внутренней поверхности каркаса и малыми значениями эквивалентных диаметров внутренних каналов, обеспечивающих высокую интенсивность теплообмена рабочих сред.

| Замок для соединения трубчатых бурильных штанг | 1955 |

|

SU102775A1 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2080537C1 |

| RU 93025782 A, 27.10.1996 | |||

| CN 201488614 U, 26.05 2010. | |||

Авторы

Даты

2013-04-10—Публикация

2011-04-19—Подача