Область техники

Настоящее изобретение в целом относится к уплотнениям, каркасным устройствам и способам изготовления каркасных устройств.

Предпосылки создания изобретения

С ростом экономических систем во всем мире увеличивается потребность в энергии. В результате увеличивается цена традиционных источников энергии из ископаемого топлива. Однако возрастающее использование ископаемого топлива имеет недостатки, такие как пагубное влияние на окружающую среду и теоретические пределы их запасов.

Правительства и энергетические отрасли промышленности стремятся к альтернативным источникам энергии для обеспечения будущих потребностей в энергоресурсах. Однако альтернативные источники энергии имеют большую стоимость киловатт-часа, чем традиционные источники на основе ископаемого топлива. Одним из таких альтернативных источников энергии является солнечная энергия. В типичной солнечной энергетической системе фотогальванические элементы поглощают солнечный свет и генерируют электроэнергию. Типичные фотогальванические элементы включают полимерные слоистые материалы и т.п. и стекло, которые герметизируются и совместно удерживаются каркасной конструкцией. По причине возрастающего спроса на фотогальванические элементы существует потребность в снижении стоимости этих модулей.

Типичные устройства герметизируются и собираются путем размещения полимерного слоистого материала и/или стекла в каркасе. Как правило, полимерный слоистый материал и каркас герметизируют с использованием жидкого герметика и/или двусторонней клейкой ленты. Однако жидкие герметики и клейкая лента могут быть загрязненными, дорогими в использовании и трудоемкими. Например, избыток жидких герметиков необходимо удалять из модуля, а устройство должно храниться осторожно, чтобы обеспечивалось надлежащее отверждение герметика. Нанесение двусторонней клейкой ленты может быть чрезвычайно сложным, в особенности на углах фотогальванического элемента. Таким образом, создание усовершенствованного фотогальванического элемента является целесообразным.

Сущность изобретения

Одним из объектов изобретения является каркасное устройство. Каркасное устройство включает подложку, каркас и уплотнение. Подложка имеет первую длину, первую ширину и содержит периферическую кромку. Каркас имеет вторую длину, вторую ширину и содержит канавку, которая проходит вдоль второй длины и второй ширины каркаса. Канавка сцепляется с периферической кромкой подложки. Уплотнение размещается внутри канавки каркаса, проходит от подложки к каркасу, прилегая к ним, причем уплотнение включает пенополимер.

Другим объектом изобретения является фотогальванический элемент, который включает подложку, каркас и уплотнение. Подложка имеет первую длину, первую ширину и содержит периферическую кромку. Каркас имеет вторую длину, вторую ширину и содержит канавку, которая проходит вдоль второй длины и второй ширины каркаса и сцепляется с периферической кромкой подложки. Уплотнение размещается внутри канавки каркаса и проходит от подложки к каркасу, прилегая к ним. Уплотнение включает пенополи-α-олефин.

Следующим объектом изобретения является способ изготовления каркасного устройства. Способ включает нагревание полимера, вспенивание полимера для создания пенополимера, нанесение пенополимера в канавку каркаса и вставку подложки в канавку с образованием уплотнения между канавкой и подложкой.

В другом варианте осуществления изобретения раскрывается уплотнение. Уплотнение включает поли-α-олефиновый полимер, где поли-α-олефиновый полимер является вспененным.

Краткое описание чертежей

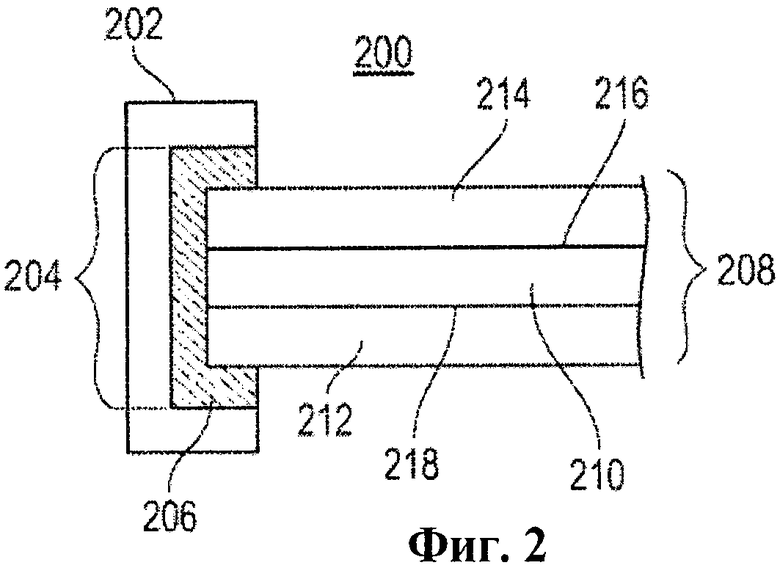

ФИГ.1 - иллюстративный вариант осуществления каркасного устройства; и

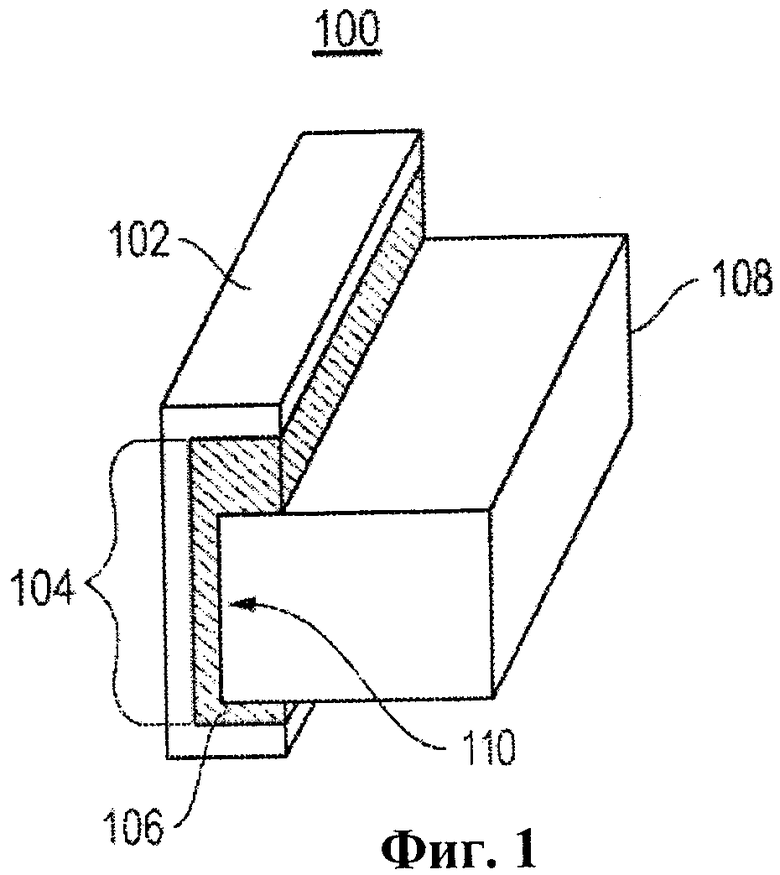

ФИГ.2 - иллюстративный вариант осуществления фотогальванического элемента.

Подробное описание изобретения

В одном из вариантов осуществления изобретения предусматривается каркасное устройство, которое включает подложку, каркас и уплотнение. Подложка имеет первую длину, первую ширину и содержит периферическую кромку. Каркас имеет вторую длину, вторую ширину и содержит канавку, которая проходит вдоль второй длины и второй ширины каркаса. Канавка сцепляется с периферической кромкой подложки. Уплотнение размещается внутри канавки каркаса, проходит от субстрата к каркасу, прилегая к ним, причем уплотнение включает пенополимер. Пенополимер образует в значительной степени водонепроницаемое уплотнение между каркасом и подложкой.

Композиции герметиков, которые могут использоваться в качестве пенополимера, включают, например, термопластичные полимеры, эластомеры, природные и синтетические каучуки, силиконы, термореактивные полимеры, такие как сшиваемые термореактивные полимеры, термоплавкие клеи и бутилы, а также их комбинации. Иллюстративные полимеры включают полиалкилены (например, полиэтилен, полипропилен и полибутилен), поли-α-олефины, включая, например, гомополимеры, двойные и тройные сополимеры алифатических моно-1-олефинов (α-олефинов) (например, поли-α-олефины, содержащие 2-10 атомов углерода), гомогенные линейные или в значительной степени линейные интерполимеры этилена, содержащие, по меньшей мере, один α-олефин С3-С20, полиизобутилены, поли(алкиленоксиды), поли(фенилендиаминтерефталамид), сложные полиэфиры (например, полиэтилентерефталат), полиакрилаты, полиметакрилаты, полиакриламиды, полиакрилонитрилы, сополимеры акрилонитрила и мономеров, включающие, например, бутадиен-нитрильный каучук (NBR), бутадиен, стирол, полиметилпентен и полифениленсульфид (например, стирол-акрилонитриловый, акрилонитрил-бутадиен-стирольный, акрилонитрил-стирол-бутадиеновый каучуки), полисульфиды, полиимиды, полиамиды, сополимеры винилового спирта и этиленоненасыщенных мономеров, поливинилацетат (например, этиленвинилацетат (EVA)), поливиниловый спирт, гомо- и сополимеры винилхлорида (например, поливинилхлорид), полисилоксаны, полиуретаны, полистирол, а также их комбинации, гомополимеры, двойные и тройные сополимеры и смеси. В одном из вариантов осуществления полимер не содержит изоцианатов. В одном из вариантов осуществления пенополимер представляет собой полиуретан. В одном из альтернативных вариантов осуществления пенополимер представляет собой поли-α-олефин. В другом варианте осуществления пенополимер представляет собой смесь мономера этилен-пропилен-диенового (EPDM) каучука и полипропилена; например, полимеры, поступающие в продажу под торговой маркой SANTOPRENE®.

В одном из частных вариантов осуществления изобретения может использоваться любой пригодный полимер, имеющий начальную вязкость расплава от около 10 мПа·с до около 200000 мПа·с при 190°С. В одном из вариантов осуществления полимер имеет начальную вязкость расплава от около 500 мПа·с до около 50000 мПа·с при 190°С. В одном из частных вариантов осуществления изобретения полимер как сырье, т.е. полимер до вспенивания, представляет собой адгезив.

В одном из вариантов осуществления изобретения полимер представляет собой поли-α-олефин. Как правило, поли-α-олефин включает гомополимеры, двойные и тройные сополимеры алифатических моно-1-олефинов (α-олефинов) (например, поли-α-олефинов, содержащих 2-10 атомов углерода). В одном из вариантов осуществления поли-α-олефин может включать α-олефин, содержащий 4-10 атомов углерода в дополнение или вместо 1-бутена, например, 3-метил-1-бутен, 1-пентен, 1-гексен, 3,3-диметил-1-бутен, 4-метил-1-пентен, 1-гептен, 1-октен или 1-децен. В одном из иллюстративных вариантов осуществления изобретения поли-α-олефин содержит от около 0,1% до около 100% по весу α-олефинов, содержащих 4-10 атомов углерода. В одном из вариантов осуществления может присутствовать пропен в количестве от около 0,1% до около 98% по весу, как, например, от около 30% до около 80% по весу в расчете на общий вес поли-α-олефина. В одном из вариантов может присутствовать этен в количестве от около 1% до около 95% по весу, как, например, от около 0% до около 10% по весу или от около 3% до около 8% по весу в расчете на общий вес поли-α-олефина. В одном из вариантов осуществления соотношение различных мономеров может регулироваться в зависимости от требуемых свойств, таких как твердость, вязкость в расплаве и кристалличность. Пригодные поли-α-олефины включают тройные сополимеры, такие как тройные сополимеры пропен/1-бутен/этен, и сополимеры пропен/1-бутен; например, полимеры, доступные под торговой маркой VESTOPLAST®.

В одном из вариантов осуществления изобретения поли-α-олефин подвергают привитой сополимеризации для усиления адгезии поли-α-олефина к подложке. Могут использоваться любые известные прививаемые сополимеризацией продукты, способствующие адгезии. Может использоваться любое количество прививаемых сополимеризацией продуктов, значительно усиливающее адгезию поли-α-олефина к подложке. В одном из вариантов поли-α-олефин может быть подвергнут привитой сополимеризации с ангидридом, таким как малеиновый ангидрид (например, VESTOPLAST 308), или с силаном.

В одном из вариантов осуществления изобретения на поли-α-олефин прививается ненасыщенный силан. В одном из частных вариантов осуществления силан содержит, по меньшей мере, одну олефиновую двойную связь и 1-3 алкоксигруппы, непосредственно связанные с атомом кремния. В одном из вариантов осуществления прививаемый силан содержит три алкоксигруппы, непосредственно связанные с атомом кремния. В качестве примеров можно упомянуть винилтриметоксисилан (VTMO), винилтриэтоксисилан, винил-трис(2-метоксиэтокси)силан, 3-метакрилоилоксипропилтриметоксисилан (MEMO, Н2 С=С(СН3)СОО(СН2)3-Si(ОСН)3), 3-метакрилоилоксипропилтриэтоксисилан, винилдиметилметоксисилан или винилметилдибутоксисилан. В одном из вариантов осуществления силаны включают таковые, где двойная связь не напрямую связана с атомом кремния, например аллилтриметоксисилан, аллилтриэтоксисилан и т.п. Для привитой сополимеризации силан, как правило, используется в количествах до около 20% по весу, как, например, от около 0,1% до около 10% по весу, как, например, от около 0,5% до около 5% по весу в расчете на поли-α-олефин. Силан на поли-α-олефине усиливает адгезию пенополимера без необходимости в использовании какой-либо грунтовки.

Ненасыщенный силан, как правило, прививается на поли-α-олефин способами, которые известны специалистам в данной области, например в растворе или в расплаве с добавлением донора свободных радикалов, применяемого в достаточном количестве. В одном из примеров силановую группу гидролизуют, образуя силанольные группы. Полимер может затем сшиваться, например, путем силанольной конденсации или путем реакции с гидроксифункциональными полимерами. Реакции силанольной конденсации могут катализироваться подходящими катализаторами силанольной конденсации, такими как металлорганические соединения, органические основания, кислые минералы и жирные кислоты. Иллюстративные металлорганические соединения включают дилаурат дибутилолова или тетрабутилтитанат. Катализатор, необязательно, может быть использован в количестве от около 0,01% до около 1,0%, например от около 0,01% до около 0,5%, по весу в расчете на вес полимера.

Как правило, поли-α-олефин является в значительной степени аморфным, что означает: степень его кристалличности не превышает 45% по данным рентгеновской дифракции. В одном из вариантов осуществления поли-α-олефин имеет степень кристалличности не более 35%. Долю кристаллического материала в значительной степени аморфном поли-α-олефине можно оценить, например, определяя энтальпию плавления при помощи метода дифференциальной сканирующей калориметрии (DSC). Обычно взвешенный образец сначала нагревают от около -100°С до около +210°С со скоростью нагрева около 10°С/мин, а затем вновь охлаждают до -100°С со скоростью около 10°С/мин. После исключения термической истории образца таким способом его затем снова нагревают со скоростью около 10°С/мин до около 210°С, и энтальпия плавления образца определяется путем интегрирования пика плавления, соответствующего температуре плавления кристалла Tm. Предпочтительно, энтальпия плавления в значительной степени аморфного полиолефина не превышает около 100 джоулей на грамм (Дж/г), более предпочтительно около 60 Дж/г и особенно предпочтительно не более чем около 30 Дж/г.

Привитый в значительной степени аморфный полиолефин, как правило, имеет начальную вязкость расплава в интервале от около 1000 до около 30000 мПа·с, как, например, от около 2000 до около 20000 мПа·с и от около 2000 до около 15000 мПа·с.

Пенополимер также может включать добавки, придающие пене особые свойства. Например, могут добавляться пигменты, наполнители, катализатор, пластификатор, биоцид, огнезащитный состав, антиоксидант, поверхностно-активное вещество (ПАВ), агенты, придающие липкость, добавки, способствующие адгезии, и т.п. Иллюстративные пигменты включают органические и неорганические пигменты. Пригодные наполнители включают, например, кремнезем, осажденный кремнезем, тальк, карбонаты кальция, алюмосиликаты, глину, цеолиты, керамики, слюду, оксид алюминия или магния, кварц, диатомовую землю, термический кремнезем, также называемый пирогенным кремнеземом, и непирогенный кремнезем. Наполнители также могут представлять собой силикаты, такие как тальк, слюда, каолин, стеклянные микросферы, или другие минеральные порошки, такие как карбонат кальция, минеральные волокна, а также любые их комбинации. Иллюстративные пластификаторы включают парафиновые масла, нафтеновые масла, низкомолекулярный поли-1-бутен, низкомолекулярный полиизобутен, а также их комбинации. В одном из частных вариантов осуществления изобретения пенополимер включает добавки, способствующие адгезии, такие как функциональные силаны или другие активаторы склеивания. Иллюстративные силаны включают 3-аминопропилтриметоксисилан, 3-(триметоксисилил)пропилметакрилат, 3-глицидоксипропилтриметоксисилан и п-октилтриметоксисилан. Активатор склеивания, необязательно, может использоваться в количестве от около 0,01% до около 5,0%, например, от около 0,01% до около 2,0% по весу в расчете на вес полимера.

Подложки каркасного устройства могут формироваться из жестких подложек или гибких подложек. Как указано выше, подложка имеет первую длину и первую высоту и может иметь любую приемлемую форму. Например, подложка может быть квадратной, прямоугольной и т.д. Может использоваться любая иллюстративная жесткая подложка. Например, каркасное устройство может представлять собой фотогальванический элемент, где жесткие подложки включают полимерные подложки с кристаллическим кремнием. Фотогальванический элемент, заключаемый в каркас, может иметь наружные поверхности из стекла, металлической фольги или пленок полимеров, таких как фторсодержащие полимеры, полиолефины, сложные полиэфиры и т.п. Кроме того, можно предположить любое количество подложек. В одном из вариантов осуществления изобретения существует возможность адаптации фактической формы подложек устройства с целью увеличения эффективности герметизации и/или для облегчения пригонки уплотнения. Так, можно использовать подложки, периферическая кромка которых скошена, что делает возможным определение более широкой периферической кромки, уже не имеющей простого прямоугольного поперечного сечения, но, например, имеющей, по меньшей мере, частично трапециевидное поперечное сечение. Скошенная периферическая кромка обеспечивает большую площадь поверхности для контакта с пенополимером.

Каркас каркасного устройства, окружающий периферическую часть подложки, может изготавливаться из любого приемлемого материала, который сохраняет жесткость каркаса под действием внешних или внутренних напряжений. В одном из вариантов осуществления изобретения каркас может быть изготовлен из металлического, полимерного или композитного материала. Иллюстративным металлом является алюминий. Поперечное сечение каркаса может быть квадратным, прямоугольным и т.д., как и в случае вышеупомянутой подложки. Каркас имеет вторую длину и вторую высоту, которые превышают по величине первую длину и первую высоту подложки. Канавка проходит вдоль второй длины и второй высоты каркаса. Как отмечено выше, уплотнение из пенополимера размещается внутри канавки. Затем в пенополимерное уплотнение помещается подложка так, что в канавке каркаса размещается подложка и полимерное уплотнение. Поперечное сечение канавки может иметь любую форму. Как правило, канавка представляет собой желобок. В одном из вариантов осуществления изобретения канавка имеет прямоугольное поперечное сечение или трапециевидное поперечное сечение.

Преимущественно, по меньшей мере, одна часть опорных поверхностей, через которые каркас опирается на подложку, покрывается одним или несколькими пенополимерными уплотнениями. Такой каркас может изготавливаться как монолит или как несколько деталей, которые стыкуются в ходе сборки.

Каркасные устройства включают, например, любое устройство или узел, для которого требуется непроницаемость для водяного пара и значительная механическая прочность. Иллюстративные каркасные узлы включают, например, электронные устройства, фотогальванические элементы, узлы из изоляционного стекла и т.п. Например, фоточувствительные устройства, такие как электронные устройства, могут формироваться на подложках с использованием таких технологий, как технологии производства полупроводников и технологии печати. Указанные фоточувствительные устройства могут соединяться с использованием проводящих соединений, таких как металлические соединения и/или полупроводниковые соединения. Металлические соединения включают, например, золотые, серебряные, титановые или медные соединения. Также для конструирования каркасного устройства, такого как фотогальванический элемент, может предполагаться использование любого другого материала, подложки и т.п.

На ФИГ.1 показан иллюстративный вариант осуществления поперечного сечения каркасного устройства. Каркасное устройство 100 включает каркас 102, содержащий канавку 104. Пенополимер 106 находится в непосредственном контакте с каркасом 102 и подложкой 108 и размещается между ними. Как показано на иллюстрации, пенополимер 106 в значительной степени заполняет канавку 104, в частности, с подложкой 108, которая располагается внутри канавки 104. Кроме того, пенополимер 106 может наноситься так, чтобы пенополимер 106 находился на одном уровне с каркасом 102 без избыточного выступания пенополимера 106 из периферической части каркаса 102 или на подложку 108. Как показано на иллюстрации, периферическая кромка 110 подложки имеет прямоугольное поперечное сечение, сходное с поперечным сечением канавки 104 каркаса 102. Канавка, как правило, конфигурируется так, чтобы вмещать подложку между двумя противоположными боковыми сторонами канавки. Канавка может иметь множество форм, включая прямоугольную, круглую, трапециевидную, треугольную форму или любую другую форму, конфигурация которой позволяет вмещать устройство, заключаемое в каркас. В одном из иллюстративных вариантов вход может иметь небольшой изгиб внутрь для направления панели и для ограничения перетекания через край. В одном из вариантов осуществления предполагается любая конфигурация, позволяющая удерживать подложку устройства. В одном из вариантов устройство осуществления может включать седло, такое как, например, Г-образное седло, причем подложка имеет конфигурацию для посадки в Г-образное седло. При посадке в Г-образное седло подложка, как правило, не помещается между двумя противоположными боковыми сторонами, а удерживается в устройстве посредством адгезивных свойств пенополимера.

На ФИГ.2 показан иллюстративный вариант осуществления фотогальванического элемента 200. Фотогальванический элемент 200 включает каркас 202, содержащий канавку 204. Пенополимер 206 находится в непосредственном контакте с каркасом 202 и подложками 208 фотогальванического элемента 200 и расположен между ними. Как показано, пенополимер 206 в значительной степени заполняет канавку 204, в частности, с расположенной в канавке 204 подложкой 208. Кроме того, пенополимер 206 может быть нанесен таким образом, чтобы пенополимер 206 находился на одном уровне с каркасом без избыточного выступания пенополимера 206 за периферическую часть каркаса 202 или на подложку 208.

Подложка 208, как показано, включает несколько слоев. Фотогальванический элемент 200 включает фотогальванический слой 210, окруженный электроизолирующим нижним полотном 212 и защитным слоем 214, таким как, например, антибликовое стекло. Фотогальванический слой 210 включает чувствительную поверхность 216 и нижнюю поверхность 218. В ходе работы фотогальванический слой 210 может получать электромагнитное излучение через чувствительную поверхность 216 и, используя устройства, такие как, например, полупроводниковые устройства, сформированные в фотогальваническом слое 210, преобразовывать электромагнитное излучение в электрический потенциал. В общем случае, свет или электромагнитное излучение, передаваемые или проходящие к нижней поверхности 218, не приводят к генерированию значительного электрического потенциала.

Фотогальванический слой 210 также может включать защитные пленки (не показаны). В одном из вариантов осуществления изобретения защитная пленка может покрывать чувствительную поверхность 216 фотогальванического слоя 210, а также защитная пленка может лежать в основе нижнего слоя 218 фотогальванического слоя 210. Использование той или иной защитной пленки зависит от каркасного устройства. Например, защитная пленка может включать полимер, металл или любую другую возможную пленку. Также может предполагаться любой способ приклеивания пленки к подложке. Кроме того, фотогальванические слои 210 могут включать или не включать слой твердого покрытия (не показан) на чувствительной поверхности 216, который служит для защиты фотогальванического слоя или слоев в ходе дальнейшей обработки.

Каркасное устройство может формироваться по способу, который включает вспенивание полимера. Перед вспениванием полимер нагревается до определенной температуры для его расплавления. Например, полимер нагревается до его температуры плавления. В одном из вариантов осуществления изобретения полимер нагревается до той температуры, при которой полимер не разлагается. Например, полимер нагревается до температуры не выше чем около 250°С. В одном из иллюстративных вариантов осуществления изобретения полимер представляет собой поли-α-олефин из-за его относительно невысокой температуры плавления в сравнении с такими полимерами, как полипропилен и смеси полипропилен/EPDM. В одном из вариантов осуществления полимер может расплавляться с использованием барабанного разгрузчика. В одном из частных вариантов осуществления изобретения полимер обладает адгезивными свойствами по отношению к подложке после его расплавления, но даже до вспенивания.

Полимер вспенивается при помощи любых приемлемых средств. Расплавленный полимер может перекачиваться, дозироваться и смешиваться с определенным количеством любого пригодного вспенивающего агента. Например, полимер вспенивается путем смешивания нагретого полимера с любым пригодным вспенивающим агентом или инертным газом. Иллюстративные вспенивающие агенты включают, например, азодикарбонамид (ADC), 1,1'-азобисформамид (AIBN), оксибисбензолсульфонилгидразид (OBSH), метилаль и т.п. Иллюстративные инертные газы включают, например, воздух, азот (N2), диоксид углерода (СО2), хлордифторметан (HCFC) и т.п. В одном из вариантов осуществления газ вдувается и смешивается с расплавленным материалом. В одном из вариантов осуществления полимер может вспениваться с использованием такого оборудования, как SEVAFOAM® (доступного от Seva) или FOAMIX® и ULTRAFOAM MIX® (доступного от Nordson). Обычно полимер вспенивается так, чтобы его коэффициент расширения составлял от около 1 до около 10, как, например, от около 2 до около 7.

В одном из вариантов осуществления изобретения пенополимер наносится в канавку каркаса с образованием уплотнения между канавкой и подложкой. В одном из вариантов осуществления пенополимер может наноситься при помощи любых приемлемых средств, как, например, вручную или при помощи электронных или роботизированных средств. В одном из вариантов пенополимер может наноситься путем впрыска или экструзии. Могут осуществляться измерения, гарантирующие то, что весь пенополимер размещен в вышеописанной периферической канавке. Эти действия приводят к формированию устройства, в котором пенополимер наполняет и в значительной степени заполняет канавку. Кроме того, уплотнение не «выступает» на подложку, что является эстетически привлекательным и полезным при вставке подложки. В одном из частных вариантов осуществления изобретения слой пенополимера является в значительной степени однородным, т.е. толщина слоя пенополимера не изменяется в пределах более чем около 10%. В одном из вариантов пенополимер может быть гранулированным. В одном из вариантов пенополимер наносится роботизированным механизмом.

Затем подложка вставляется в пенополимер. Подложка вставляется в пенополимер перед тем, как пенополимер достигнет температуры отверждения. Отверждение может происходить при помощи любых приемлемых средств, например, таких как отверждение во влажной среде, термическое отверждение и т.п. Обычно временной период отверждения зависит от выбора полимера и сжимаемости полимера. Например, подложка вставляется в пенополимер в течение периода времени от 1 секунды до около 10 минут после введения пенополимера в канавку каркаса. В одном из вариантов осуществления изобретения подложка вставляется в пенополимер в течение периода времени менее чем около 10 минут, как, например, менее чем около 5 минут, как, например, менее чем около 2 минут после введения пенополимера в канавку каркаса. Затем, после вставки подложки в пенополимер, пенополимер сжимается во избежание перетекания материала через край. В одном из иллюстративных вариантов пенополимер имеет время открытой выдержки от около 1 минуты до около 10 минут, как, например, более чем около 2 минут, более чем около 5 минут или даже более чем около 10 минут. Время открытой выдержки материала определяется как время, необходимое материалу для того, чтобы затвердеть/схватиться без вставки панели. Нулевой момент времени наступает непосредственно после нанесения материала в канавку. После истечения времени открытой выдержки панель трудно правильно вставить, и будет получена слабая адгезия.

Другой заданной особенностью является время схватывания, т.е. время, необходимое материалу для достижения достаточной целостности слоя или, иными словами, для схватывания после вставки панели. В одном из иллюстративных вариантов осуществления изобретения время схватывания для пенополимера меньше или равно 1 минуте, например, меньше или равно около 30 секундам и даже меньше или равно около 15 секундам. Такое время схватывания позволяет ускорить процесс в сравнении с применяемым в настоящее время процессом на основе силикона. Напротив, используемый в настоящее время традиционный процесс на основе силикона требует для схватывания времени от около 30 минут до нескольких дней.

В одном из вариантов осуществления изобретения пенополимер также может помещаться на периферическую кромку подложки при помощи любых средств. Затем каркас может быть размещен на подложке. В одном из вариантов осуществления дополнительное нагревание не используют. В другом варианте осуществления может производиться дальнейшее нагревание каркаса и/или пены для пластикации пены, если пена, например, затвердевает слишком быстро, или сборка каркаса требует большего количества времени. В одном из вариантов может производиться внешнее охлаждение узла, например, для ускорения процесса сборки. В другом варианте осуществления внешнее охлаждение узла не используют. Таким образом, нанесение вспененного герметика является эффективным. Благоприятно также то, что нанесение пенополимера не требует какого-либо удаления, чистовой обработки или очистки от какого-либо избытка герметика. Напротив, традиционные полимеры, такие как силиконовые адгезивы, как правило, требуют чистки после вставки панели в канавку. Как указывалось ранее, пенополимер является сжимаемым, в значительной степени однородным и не содержит перетекающего через край избытка герметика.

В одном из иллюстративных вариантов осуществления изобретения пенополимер в значительной степени непроницаем для водяного пара. Например, пенополимер преимущественно обладает проницаемостью для водяного пара, меньшей или равной около 5 г/м2/24 ч, как, например, менее чем около 4 г/м2/24 ч или менее чем около 3 г/м2/24 ч. В одном из иллюстративных вариантов пенополимер обладает проницаемостью для водяного пара, меньшей или равной 0,5 г/м2/24 ч или даже меньшей или равной 0,25 г/м2/24 ч, согласно стандарту ASTM Е 9663 Т, что означает, что они в высокой степени непроницаемы для воды.

Также пенополимер обладает значительной адгезией к подложке каркасного устройства. Предпочтительно пенополимер проявляет нарушение прочности адгезии менее 50%, менее 20% или даже совсем не обладает нарушением прочности адгезии. В одном из частных вариантов осуществления изобретения пенополимер проявляет значительную адгезию без необходимости в предварительной обработке поверхности материала, с которой пенополимер вступает в контакт. Важно, что полимер выбирается таким образом, чтобы он был по существу непроницаемым, но при этом очень хорошо клеящимся к материалам, с которыми он вступает в контакт, препятствуя созданию путей диффузии на поверхности раздела между уплотнением и материалом, который герметизируется, во избежание какого-либо отслоения уплотнения. В одном из вариантов осуществления пенополимер соответствует или превышает ожидания в отношении адгезии, которая требуется для применения в фотогальванических каркасах. В одном из частных вариантов осуществления изобретения пенополимер является в значительной степени самоклеящимся к подложке и каркасу.

Также пенополимер обладает значительной эластичностью, учитывающей расширение/сжатие, связанные с циклическими температурными воздействиями и различиями в величине коэффициента температурного расширения между двумя различными материалами, например, подложки и каркаса.

В одном из частных вариантов осуществления изобретения пенополимер может использоваться в любом подходящем случае, где требуются такие свойства как непроницаемость для водяного пара, адгезия и/или механическая прочность. В одном из иллюстративных вариантов пенополи-α-олефин может использоваться во многих случаях, где желательны указанные свойства. Например, пенополимер может применяться не только для каркасных устройств, но и для любых других применений уплотнений. Применение может быть найдено в таких отраслях промышленности, как автомобильная, электронная, строительная, мебельная и т.д. В частности, пенополимер может применяться для сальников.

Примеры

Пример 1

Приведенный ниже пример описывает репрезентативную композицию и измерение времени схватывания и времени открытой выдержки. Композиции и значения приведены в Таблице 1.

Способы испытаний и термины описаны ниже.

«Время схватывания» - это время, необходимое материалу для того, чтобы обрести значительную устойчивость по размерам после вставки устройства, такую, что устройство может быть поднято посредством каркаса без выскальзывания устройства.

Условия для способа испытания на «время открытой выдержки» предусматривают длинный лист бумаги. Длинный лист бумаги обеспечивается, например, путем выкладывания в виде ленты трех-четырех листов бумаги формата А4. 50 мкм металлический калибратор или лезвие вытяжного устройства для нанесения покрытий помещается на один из концов бумажного листа.

Нагревают 300 г полимера или смеси полимеров в атмосфере азота при 160°С. Через около 60-90 минут примерно половина расплавленного материала выливается прямо перед калибратором, и калибратор вытягивается по листу, образуя пленку толщиной 50 мкм. Как только достигается конец листа, регистрируется время. Небольшие листы размером 2,5×2,5 см (такого же типа) плотно прижимаются к пленке через заданные промежутки времени: 15, 30, 45 секунд и 1, 1,5, 2, 2,5, 3, 3,5, 4,5, 5, 6, 7, 8, 9, 10, 15 минут. Еще через 5 минут небольшие листы бумаги удаляются при помощи пинцета. Время открытой выдержки определяется как наиболее длительное время, за которое:

- небольшой лист бумаги нельзя удалить с полимерной пленки на, по меньшей мере, 75% его общей площади поверхности, или

- при удалении, по меньшей мере, 75% очищенной поверхности проявляет на бумаге когезионное разрушение.

Пример 2

Описывается иллюстративное испытание и способ сшивки. Композиция и значения приведены в Таблице 2.

Реологические свойства полимера и смесей полимеров изучались с использованием реометра Paar Physica UDS200. Измерения производились на образцах толщиной 1 мм в атмосфере азота с использованием деформационной моды с частотой 1 Гц в плоскопараллельной конфигурации. Исходная нормальная сила при 23°С устанавливалась на уровне около 0,25-0,5 Н. Образцы анализировались при температуре в пределах около 30-200°С со скоростью нагрева около 10°С/мин. Образцы высекались из ранее сформированных полотен.

Высеченные образцы подвергались сшивке при 23°С и относительной влажности 50%, а динамический модуль упругости измерялся при 140-200°С как функция времени. При указанных температурах все кристаллиты расплавлялись и поэтому любое возрастание динамического модуля упругости было непосредственно связано с возрастанием упругого сопротивления за счет протекания процесса сшивки.

«Время сшивки» - это время, за которое возрастание динамического модуля упругости приближается к предельному значению.

Пример 3

Примеры испытания адгезии на отслаивание под углом 90° приведены ниже.

Испытания на отслаивание под углом 90° производились с использованием растягивающего оборудования Hounsfield. Перед измерением подготовленные образцы хранились при 23°С и относительной влажности 50% в течение двух недель.

Алюминиевые и поливиниловые (PV) испытательные образцы имели следующие размеры: 50×150 мм. Перед сборкой испытательные образцы очищались ацетоном и раствором изопропилового спирта в воде с концентрацией 50/50 об./об.%. Композиции наносились с использованием распылителя горячего расплава на испытательные образцы так, чтобы обеспечивалась адгезия на протяжении около 100 мм. Ширина составляла 15 мм. Толщина составляла около 0,8 мм. Для предотвращения адгезии на остающихся 50 мм на одном из концов испытательного образца на область поверхности 50×50 мм наносилась неприлипающая стеклоткань.

Испытания производились со скоростью 50 мм/мин при температуре 23°С и относительной влажности около 50%. Измерения производились на 3-х экземплярах каждого образца.

Пример 4

Ниже приведены примеры характеристик отрыва.

Испытания на отрыв производились с использованием растягивающего оборудования Hounsfield. Перед измерением подготовленные образцы хранились при 23°С и относительной влажности 50% в течение двух недель.

Поливиниловые испытательные образцы имели следующие размеры: 25×75 мм. Для вставки испытательных образцов в канавку (6×8 мм) использовался поливинилово-алюминиевый каркас. Перед сборкой испытательные образцы и канавки очищались ацетоном и раствором изопропилового спирта в воде с концентрацией 50/50 об./об.%. Пена наносилась с использованием аппарата UltraFoam Mix (Nordson) и раздаточного устройства, прикрепленного к роботу. Для каждого испытательного образца в канавку наносились вспененные гранулы длиной 5 см. Испытательные образцы вручную вставлялись на глубину 7 мм (1 мм от дна канавки).

Испытания производились со скоростью 12,5 мм/мин при температуре 23°С и относительной влажности 50%. Измерения производились на 3-х экземплярах каждого образца.

Изобретение относится к гелеотехнике и обеспечивает возможность создания усовершенствованных фотогальванических элементов простой конструкции и пониженной стоимости. Каркасное устройство согласно изобретению включает подложку, содержащую периферическую кромку; каркас, содержащий канавку, которая проходит вдоль длины и ширины каркаса, сцепляется с периферической кромкой подложки; и уплотнение, расположенное внутри канавки каркаса, которое проходит от подложки к каркасу, прилегая к ним, причем уплотнение включает вспененный поли-α-олефин, который имеет время схватывания, меньшее или равное 1 минуте. Группа изобретений также включает фотогальванический элемент, второй вариант выполнения каркасного устройства, способ изготовления каркасного устройства и собственно уплотнение. 5 н. и 10 з.п. ф-лы, 4 табл., 2 ил.

1. Каркасное устройство, которое включает:

подложку, содержащую периферическую кромку;

каркас, содержащий канавку, которая проходит вдоль длины и ширины каркаса, сцепляется с периферической кромкой подложки; и

уплотнение, расположенное внутри канавки каркаса, которое проходит от подложки к каркасу, прилегая к ним, причем уплотнение включает вспененный поли-α-олефин, который имеет время схватывания, меньшее или равное 1 мин.

2. Устройство по п.1, которое представляет собой фотогальванический элемент.

3. Устройство по любому из пп.1 и 2, в котором уплотнение непроницаемо для водяного пара.

4. Фотогальванический элемент, который включает: подложку, содержащую периферическую кромку;

каркас, содержащий канавку, которая проходит вдоль длины и ширины каркаса и сцепляется с периферической кромкой подложки; и уплотнение, расположенное в канавке каркаса и которое проходит от подложки до каркаса, прилегая к ним, причем уплотнение включает вспененный поли-α-олефин, который имеет время схватывания, меньшее или равное 1 мин.

5. Элемент по п.4, у которого уплотнение непроницаемо для водяного пара.

6. Каркасное устройство, которое включает:

подложку, содержащую периферическую кромку;

каркас, содержащий канавку, которая проходит вдоль длины и ширины каркаса, сцепляется с периферической кромкой подложки; и уплотнение, расположенное внутри канавки каркаса, которое проходит от подложки к каркасу, прилегая к ним, причем уплотнение включает вспененный пенополимер, который имеет время схватывания, меньшее или равное 1 мин.

7. Способ изготовления каркасного устройства, включающий:

нагревание полимера;

вспенивание полимера для создания пенополимера;

нанесение пенополимера в канавку каркаса и

введение подложки в канавку каркаса для образования уплотнения между канавкой и подложкой,

при этом пенополимер имеет время схватывания, меньшее или равное 1 мин.

8. Способ по п.7, в котором полимер нагревают до температуры плавления полимера.

9. Способ по п.7, в котором полимер наносят путем экструзии или впрыска пенополимера.

10. Способ по п.7, в котором подложку вводят в канавку в течение от около 1 с до около 10 мин после нанесения пенополимера.

11. Способ по п.7, в котором уплотнение непроницаемо для водяного пара.

12. Способ по п.7, который дополнительно включает отверждение пенополимера.

13. Способ по п.7, где полимер выбирают из группы, которая состоит из поли-α-олефинов, полиуретанов, модифицированных кремниевых полимеров, термопластичных эластомеров, полиэтиленов, полипропиленов, смесей мономера этилен-пропилен-диенового (EPDM) каучука и полипропилена, бутадиен-нитрильного каучука (NBR), этилвинилацетата (EVA) и бутила.

14. Уплотнение, которое включает вспененный поли-α-олефин, который имеет время схватывания, меньшее или равное 1 мин.

15. Уплотнение по п.14, где поли-α-олефин содержит от около 0,1 до около 100% по весу α-олефинов, содержащих 4-10 атомов углерода.

| US 6300555 B1, 09.10.2001 | |||

| JP 2006210090 A, 10.08.2006 | |||

| JP 2000261023 A, 22.09.2000 | |||

| Преобразователь кодов | 1988 |

|

SU1548846A1 |

| JP 2007123380 A, 17.05.2007 | |||

| ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2034371C1 |

Авторы

Даты

2013-04-10—Публикация

2009-06-29—Подача