Изобретение относится к электротехнической промышленности и может быть использовано при производстве щелочных химических источников тока.

Известен способ изготовления кадмиевого электрода для никель-кадмиевых аккумуляторов, включающий нанесение активной массы на токоотводящую основу и последующие формировочные циклы [1] В данном способе во время формирования при заряде происходит полностью переход активной массы в металлический кадмий, а при разряде окисляется только часть металлического кадмия, т. е. коэффициент использования активной массы не велик. Кроме того, при зарядно-разрядных циклах происходит укрупнение частиц активной массы, вызывающее уменьшение поверхности активной массы, следовательно, уменьшается и коэффициент использования активной массы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления кадмиевого электрода для никель-кадмиевых аккумуляторов, основанный на формировании электродной заготовки, выполненной в виде токопроводящей основы с нанесенной на нее активной массой. Заготовку с активной массой подвергают подпрессовке и термообработке [2]

Недостатком способа-прототипа является то, что кадмиевый электрод, изготовленный по данному способу, обладает невысокими показателями по коэффициенту использования активной массы. Действительно активная масса кадмиевого электрода состоит из полидисперсных частиц, в центре которых расположено "ядро" чистого кадмия, а снаружи окисленные формы кадмия Cd(OH)2 ˙H2O. При работе кадмиевого электрода происходит восстановление наружных слоев частиц активной массы при заряде Cd(OH)2 Cdмет, а окисление их при разряде Cdмет

Cdмет, а окисление их при разряде Cdмет Cd(OH)2. Таким образом, внутренняя часть ("ядро") частиц активной массы не работает, что приводит к невысоким показателям коэффициента использования активной массы.

Cd(OH)2. Таким образом, внутренняя часть ("ядро") частиц активной массы не работает, что приводит к невысоким показателям коэффициента использования активной массы.

При осуществлении изобретения достигается технический результат увеличение пластичности и коэффициента использования активной массы.

Достигаемый технический результат обеспечивается тем, что в способе изготовления кадмиевого электрода для никель-кадмиевых аккумуляторов, основанном на формировании электродной заготовки, выполненной в виде токопроводящей основы с нанесенной на нее активной массой и включающем подпрессовку последней и термообработку, в качестве токопроводящей основы используют никелевую губчатую структуру с плотностью 0,2-0,6 г/см3, термообработку ведут после формирования в инертной среде при температуре 80-250оС в течение 1-3 ч, после чего заготовку обрабатывают в растворе щелочи с добавкой 1-5 г/л серы в течение 0,5-5 мин.

В предложенном способе увеличение коэффициента использования активной массы обеспечивается тем, что в электрохимический процесс при работе кадмиевого электрода вовлекается и "ядро" чистого кадмия, расположенное в центре частиц активной массы. При нагреве электрода происходит удаление кристаллизационной воды из Cd (OH)2, при этом выделяющийся пар расщепляет частицы активной массы, образуя "трещины", которые впоследствии служат каналами для подвода электролита к "ядру". Таким образом, увеличивается общая поверхность работающей активной массы, что приводит к увеличению коэффициента использования активной массы. Тот факт, что образовались "трещины" каналы для подвода электролита к "ядру" металлического кадмия, дает возможность сразу после нагрева проводить обработку электрода в водном растворе щелочи с добавкой серы. При обработке электрода в растворе щелочи с серой образуется пассивирующая пленка CdS, которая, находясь между частицами активной массы, препятствует их укрупнению при заряде, тем самым величина поверхности активной массы в процессе циклирования сохраняется, а значит, не уменьшается коэффициент использования активной массы.

Оптимальное содержание серы в растворе щелочи 1-5 г/л и время обработки 0,5-5 мин определяется толщиной образующейся пассивирующей пленки CdS. При слишком высокой концентрации серы (>5 г/л) или большом временем обработки (>5 мин) на поверхности кадмия образуется толстый слой пассивирующей пленки CdS, которая не обладает пластичностью и разрушается при деформации электрода. При низкой концентрации серы (<1 г/л) и малом времени обработки пассивирующая пленка не образуется, кадмий окисляется на воздухе, что снижает пластичность и эффективность использования активной массы.

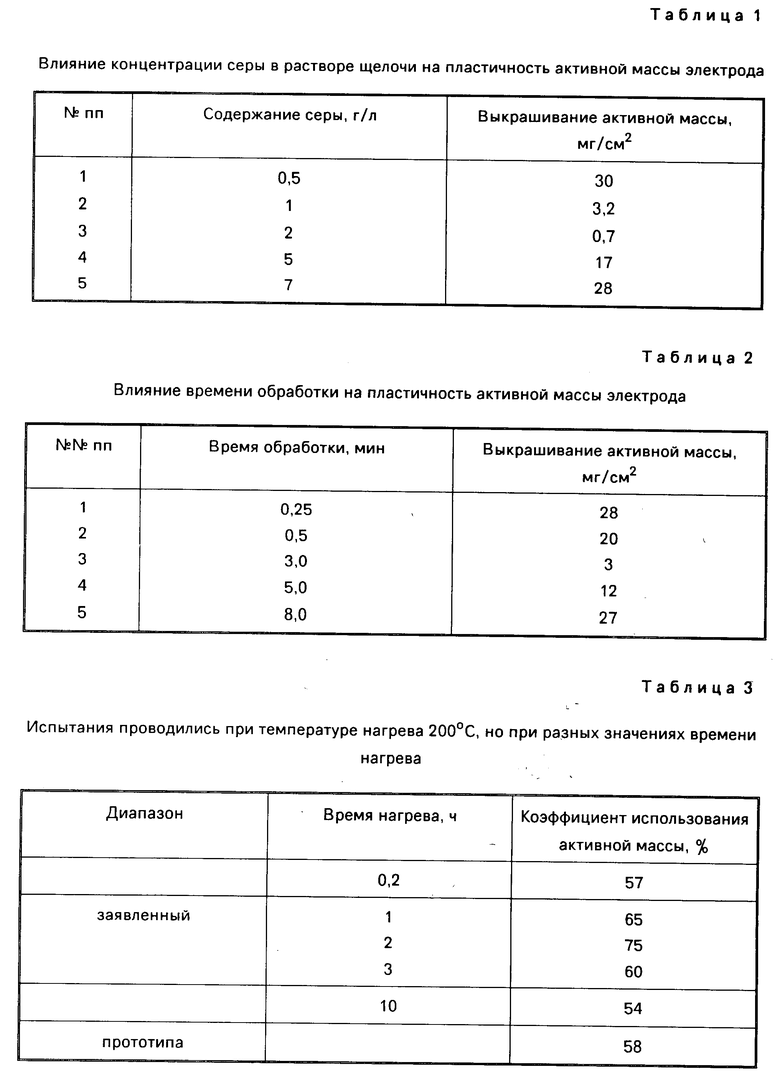

Данные, подтверждающие оптимальность заявленных диапазонов концентрации серы и времени обработки, представлены в табл. 1 и 2.

Существенным признаком является использование в качестве токопроводящей основы никелевой губчатой структуры с плотностью 0,2-0,6 г/см3. Указанный диапазон плотности структуры обеспечивает прочное удерживание активной массы в структуре электрода при деформации и высокий коэффициент использования активной массы. При плотности токопроводящей основы менее 0,2 г/см2 она имеет большие поры и активная масса при изгибе осыпается. При плотности основы более 0,6 г/см3электрод имеет очень мелкие поры, что затрудняет доступ электролита к активной массе и снижает коэффициент ее использования.

Существенным признаком является также температура нагрева кадмиевого электрода в инертной среде. Максимальная температура нагрева ограничивается тем, что при слишком высоких температурах происходит спекание частиц активной массы, тем самым уменьшается поверхность частиц, что приводит к образованию менее развитой поверхности активной массы, а значит, уменьшается коэффициент использования активной массы. Минимальная температура нагрева определяется тем, что при низких температурах не происходит полностью удаление воды, тем самым не образуется достаточного количества "трещин" каналов для подвода электролита к "ядру" металлического кадмия, следовательно, коэффициент использования активной массы уменьшается.

Также существенным признаком является время, в течение которого кадмиевый электрод нагревают. Максимальная величина времени нагрева ограничивается тем, что при слишком длительном процессе происходит спекание частиц активной массы, тем самым уменьшается удельная поверхность частиц, что приводи к образованию менее развитой поверхности активной массы, а значит, уменьшается коэффициент использования активной массы. Минимальная величина времени нагрева определяется тем, что в слишком короткий промежуток времени не происходит полного удаления воды, тем самым образуется малое количество "трещин", следовательно, не все "ядра" частиц активной массы вовлечены в электрохимические процессы при работе электрода, тем самым коэффициент использования активной массы уменьшается.

Кадмиевый электрод нагревают в инертной среде, поскольку при высоких температурах начинается процесс окисления металлического кадмия, что приводит к образованию CdO, на котором невозможно получить пассивирующую пленку CdS, следовательно, коэффициент использования активной массы уменьшается.

Таким образом, проведение нагрева после формировки в инертной среде при температуре 80-250оС в течение 1-3 ч существенно для достижения технического результата увеличения коэффициента использования активной массы.

Сходных признаков с признаками, изложенными в отличительной части предложенной формулы, в доступных источниках информации не обнаружено. Таким образом, предложенный способ является новым по сравнению с известными способами изготовления кадмиевого электрода и обеспечивает достижение технического результата увеличение пластичности и коэффициента использования активной массы.

Результаты испытаний, проведенных на предприятии и подтверждающих оптимальность выбора заявляемых диапазонов температуры нагрева кадмиевого электрода в инертной среде, времени нагрева приведены в табл. 3 и 4.

П р и м е р. Готовят активную массу смесь окиси кадмия 95% и 5% гидрата закиси никеля Ni(OH)2. Полученную смесь наносят на основу из никелевой губки толщиной 2 мм со средним размером пор 0,6 мм на прокатном стане ЮД-2200 с подвесным бункером. Затем проводят поджатие до толщины 0,5 мм. После этого осуществляют вырубку электрода размером 40х80 мм, приваривают к основе токоотводы. Далее проводят формировку. Проводят три зарядно-разрядных цикла током 0,3 А. После последнего цикла контейнер с электродами помещают в печь СНОЛ 1,6 2,5 1/9-ИЗ в среду аргона и выдерживают в печи 2 ч при температуре 200оС. Затем извлекают контейнер из печи и проводят продувку холодным аргоном в течение 0,5 ч. После этого кадмиевый электрод обрабатывают в водном растворе КОН плотностью 1,25 г/см3, в котором растворено 2 г/л серы, в течение 3 мин. Далее электрод промывают водой и сушат при 50-60оС в течение 2 ч.

Образцы электродов, изготовленные по технологии, описанной в примере, но при других значениях плотности токоотводящей основы, концентрации серы в щелочи, времени обработки, температуры и времени нагрева подвергались механическим испытаниям на прочность удержания массы при изгибе (пластичность) и электрохимическим испытаниям (коэффициент использования активной массы).

Как следует из анализа полученных результатов (см. табл. 1, 2, 3 и 4), оптимальными являются плотность губчатой никелевой основы 0,2-0,6 г/см3, концентрация серы в щелочи 2-5 г/л, время обработки в щелочи 0,5-5 мин, температура нагрева в инертной среде 80-250оС и время нагрева 1-3 ч.

Использование: в производстве щелочных аккумуляторов. Сущность изобретения: на токопроводящую основу из губчатого никеля с плотностью 0,2-0,6 г/см3 наносят активную массу, подпрессовывают, формируют, термообрабатывают в инертной среде при температуре 80-250°С в течение 1-3 ч, после чего обрабатывают в растворе щелочи с добавкой 1-5 г/л серы в течение 0,5-5 мин. Электрод пластичен и имеет высокий коэффициент использования активной массы. 4 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА путем нанесения на токопроводящую основу активной массы, подпрессовки, термообработки при температуре, нижний предел которой составляет по крайней мере 180oС, а верхний предел равен 250oС, в течение 1-3 ч и формирования, отличающийся тем, что токопроводящую основу выполняют из губчатого никеля плотностью 0,2-0,6 г/см3, термообработку проводят после формирования в инертной среде, нижний предел температуры термообработки берут равным 80oС, а после термообработки проводят пропитку в растворе щелочи с добавкой 1-5 г/л серы в течение 0,5-5 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления кадмиевого электрода щелочного аккумулятора | 1974 |

|

SU498666A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1993-03-13—Подача