Изобретение относится к области электрических машин. Оно касается ротора электрической машины, в частности гидрогенератора, в соответствии с ограничительной частью пункта 1 формулы изобретения.

За счет изменения маркетинговых условий и улучшения технологий в области силовой электроники тема приводов с регулируемой частотой вращения для производства энергии приобрела большое значение. Для этой цели, в частности, при мощностях свыше 60 МВА предпочтительно используются асинхронные машины с двойным питанием.

Статор машин этого типа не отличается от принятых для этого применения явнополюсных синхронных машин. Машины этого типа отличаются тем, что их статор и ротор снабжены трехфазной обмоткой. При этом обычно лобовые части роторной обмотки расположены на цилиндрической поверхности (DE-A1-19513457).

Под действием центробежной силы стержни обмотки стремятся при работе сместиться от центра радиально наружу. Трудность в данном выполнении лобовых частей обмотки состоит в том, чтобы достаточно защитить стержни обмотки от деформации в результате механических усилий. Для этого в распоряжении имеются, как правило, три решения.

- В машинах малой мощности вся лобовая часть обмотки обматывается стальной проволокой в несколько слоев. В случае больших диаметров это нецелесообразно по технологическим причинам.

- В машинах диаметром более 2 метров лобовые части обмотки посредством радиальных болтов или резьбовых штанг крепятся с помощью держателя на осевом продолжении ярма ротора, как это описано в упомянутой публикации.

- Вся лобовая часть обмотки окружается насаженным в горячем состоянии стальным цилиндром, как это известно у неявнополюсных синхронных машин.

Упомянутая публикация концентрируется, прежде всего, на описании всей конструкции с соответствующей системой поддержки лобовой части обмотки. Используемые при этом болты служат для радиального поддержания лобовых частей роторной обмотки и анкеруются в аксиально вытянутом ярме ротора (фиг.4 и 5 упомянутой публикации с болтами 37). Болты представляют собой резьбовые штанги, которые, с одной стороны, привинчены к ярму ротора (36), а с другой стороны, на стороне воздушного зазора воспринимают посредством прямоугольных отдельных элементов и гаек возникающие центробежные силы. К недостаткам описанной системы относится большое количество отдельных деталей и связанный с этим риск разрушения машины в случае потери болта или гайки.

Предлагаемая ниже разработка детально описывает использование болтов и, в частности, надежность их фиксации.

Задачей изобретения является создание такого усовершенствованного, описанного выше ротора, с помощью которого удается избежать недостатков известного решения и обеспечить, в частности, надежную фиксацию радиальных болтов.

Эта задача решается посредством совокупности признаков пункта 1 формулы изобретения. Существенным для изобретения является то, что радиальные болты имеют прочно соединенные со стержнем головки. За счет этого, с одной стороны, резко уменьшается число используемых деталей. С другой стороны, устраняется опасность того, что расположенные снаружи гайки или подкладные шайбы могут отделиться и повредить или полностью разрушить машину.

Согласно одному варианту осуществления изобретения, головки радиальных болтов соединены со стержнем с материальным замыканием, преимущественно посредством ковки или сварки. Это облегчает, в частности, использование головок специальной формы.

Чтобы уменьшить сопротивление воздуха вращающимся ротором, при этом предпочтительно, если головки радиальных болтов имеют аэродинамически оптимальную форму, причем, в частности, головки радиальных болтов скруглены на верхней стороне, а для затяжки болтов имеют на противоположных сторонах две прямые боковые поверхности.

Другой вариант осуществления изобретения отличается тем, что несколько расположенных друг за другом в осевом направлении радиальных болтов прижимают снаружи к лобовой части обмотки одну общую, проходящую в осевом направлении удерживающую планку. Благодаря этому достигается равномерное распределение давления затянутых болтов на лобовую часть обмотки без необходимости существенного увеличения числа используемых элементов за счет отдельных подкладных шайб. Чтобы и в этом случае поддерживать низким сопротивление воздуха, удерживающие планки имеют для улучшения аэродинамики скругленные продольные кромки.

Другой вариант осуществления изобретения отличается тем, что для закрепления болтов на внешней периферии находящегося внутри лобовой части обмотки осевого продолжения ярма ротора выполнены молоткообразные гнезда, в которые в осевом направлении вставлены снабженные резьбовыми отверстиями ответные планки для ввинчивания радиальных болтов, причем, в частности, относящиеся к одной удерживающей планке болты ввинчены в общую ответную планку. За счет этого не только упрощается монтаж, но и уменьшается количество деталей.

Преимущественно предусмотрены средства для защиты радиальных болтов от проворачивания, причем, в частности, радиальные болты имеют на внутреннем конце выемку с прямоугольной поверхностью прилегания и защищены от проворачивания посредством предохранительных планок, аксиально вставленных в гнезда и прилегающих к поверхностям прилегания.

Изобретение более подробно поясняется ниже с помощью примеров его осуществления в сочетании с чертежами, на которых:

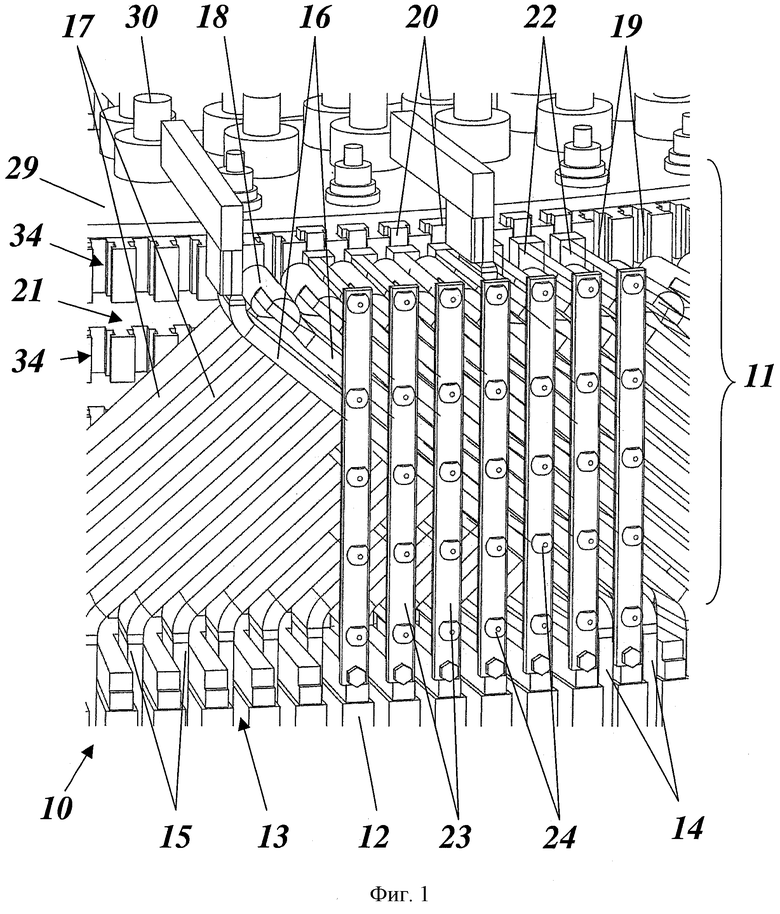

фиг.1 - в радиальном направлении при виде снаружи лобовая часть обмотки с удерживающим устройством в соответствии с предпочтительным примером осуществления изобретения;

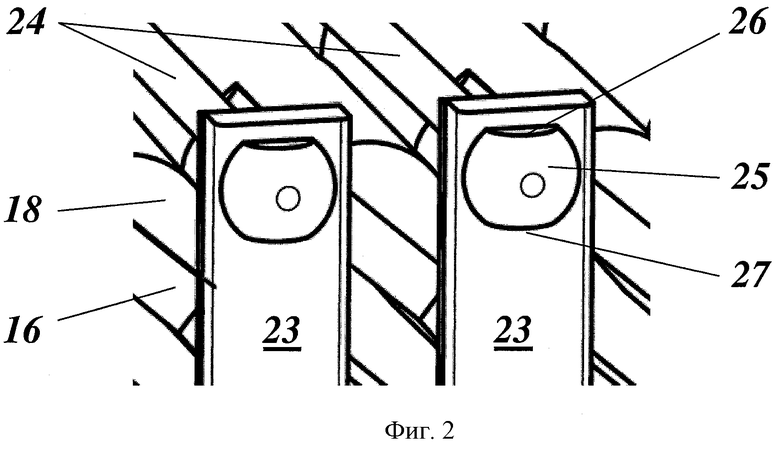

фиг.2 - увеличенный фрагмент из фиг.1 с имеющими аэродинамическую форму головками радиальных болтов;

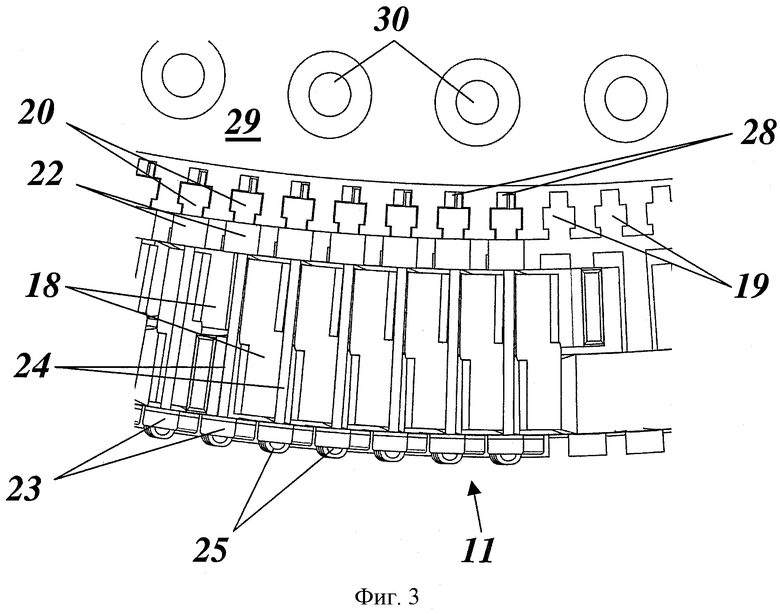

фиг.3 - вид сверху на лобовую часть обмотки из фиг.1;

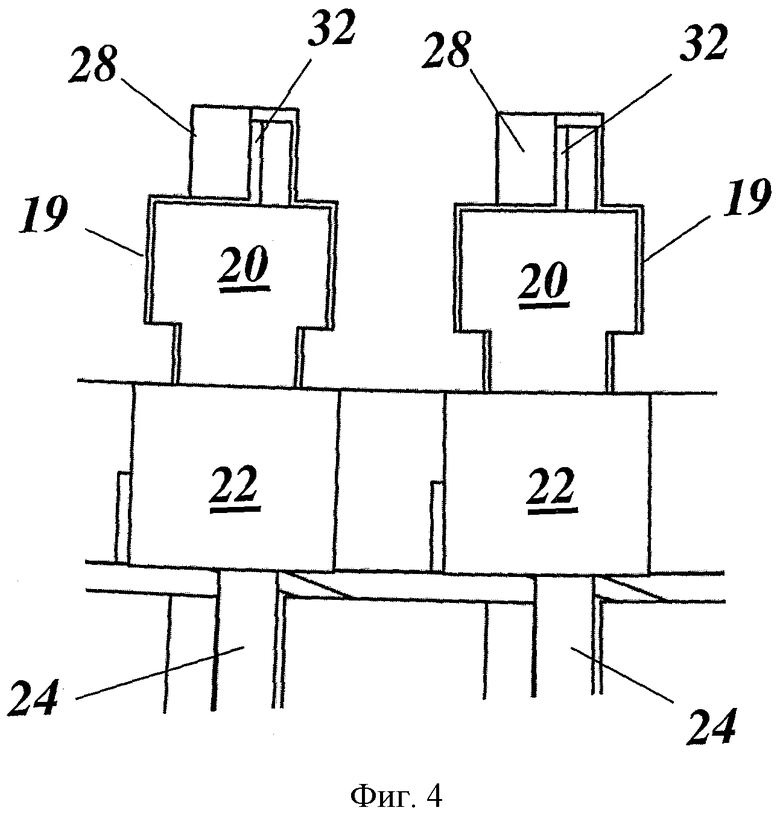

фиг.4 - увеличенный фрагмент из фиг.3 с крепежными и предохранительными элементами для радиальных болтов;

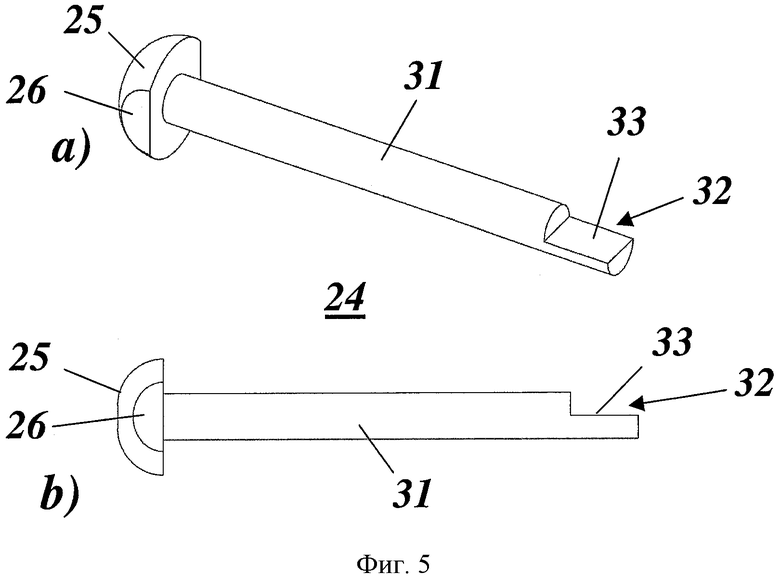

фиг.5(а, b) - два разных вида радиального болта, используемого в удерживающем устройстве на фиг.1.

Предложенное решение основано на идее уменьшения количества отдельных деталей удерживающего лобовую часть устройства и одновременно механической защиты всех деталей от разъединения в результате вибраций. Этим достигается существенное повышение надежности системы.

На фиг.1 в радиальном направлении при виде снаружи изображен фрагмент ротора 10 гидрогенератора/двигателя большой мощности с лобовой частью 11 обмотки, которая снабжена удерживающим устройством в соответствии с предпочтительным примером осуществления изобретения. Принципиальная конструкция ротора 10 описана в упомянутой выше публикации. Ротор 10 содержит цилиндрическое ярмо 12 с распределенными на внешней периферии осевыми пазами 13. В них вложены (соответственно попарно друг над другом) стержни 14, 15 роторной обмотки. Аксиально выступающие из ярма 12 концы 16, 17 обмотки загнуты и по заданной схеме соединений или фазной схеме электрически соединены между собой на концах посредством круглых проушин. Концы 16, 17 обмотки являются компонентом ее лобовой части 11.

Внутри лобовой части 11 обмотки в осевом направлении проходит (цилиндрическое) осевое продолжение 21 ярма 12, замыкаемое с торцевой стороны прижимной пластиной 29, на которую опирается большое количество осевых стяжных болтов 30, удерживающих в осевом направлении пакет листов ярма 12. На внешней периферии продолжения 21 в осевом направлении друг за другом расположены несколько ободьев 34, в которых, будучи равномерно распределенными по периферии, выполнены молоткообразные гнезда 19, служащие для закрепления предложенного удерживающего устройства для лобовой части 11 обмотки. Удерживающее устройство включает в себя большое количество радиальных болтов 24.

Как видно на фиг.2 и 5, используются радиальные болты 24, содержащие прочно соединенные со стержнем 31 головки 25. Прочное соединение головок 25 с радиальными болтами 24 осуществляется предпочтительно с материальным замыканием, например, посредством ковки или сварки. Таким образом, используются, в частности, болты 24 с прикованными или приваренными головками 25. Головки 25 имеют две противоположные прямые боковые поверхности 26, 27, которые служат для затяжки болтов 24 с помощью вилкообразного ключа и т.п. Кроме того, вместо прямоугольных подкладных шайб используются аксиально проходящие удерживающие планки 23, которые равномерно распределяют удерживающие усилия болтов 24 по обмотке или ее лобовой части 11.

Головки 25, как и удерживающие планки 23, отличаются своей аэродинамической формой (круглые головки 25 и скругленные кромки удерживающих планок 23), что приводит к уменьшению потерь на трение при работе.

Радиальные болты 24 проходят в радиальном направлении через лобовую часть 11 обмотки и размещаются в молоткообразных гнездах 19 в аксиально расширенном ярме (продолжение 21). Болты 24 удерживаются посредством снабженной резьбовыми отверстиями ответной планки 20. В соответствии с удерживающей планкой 23 на передней стороне ответная планка 20 проходит по длине продолжения ярма ротора. Каждый болт 24 может быть тем самым индивидуально ввинчен и затянут до необходимого натяжения. Между лобовой частью 11 обмотки и продолжением 21 ярма 12 ротора дополнительно расположены осевые распорки 22, сквозь которые проходят болты 24.

Как видно на фиг.5, круглые в остальном болты 24 имеют на свободном конце выемку 32 с прямоугольной поверхностью прилегания 33. Это вызвано тем, что болты 24 посредством подходящих инструментов затягиваются до необходимого натяжения, в результате чего в конечном положении прямые боковые поверхности 26, 27 головок 25 расположены поперек продольной оси машины, как это показано на фиг.1 и 2. В этом положении прямоугольная поверхность прилегания 33 концов болтов 24 проходит параллельно боковым поверхностям молоткообразных гнезд 19. Если все болты 24 одного ряда (удерживающая планка 23) размещены, то в оставшееся гнездо может быть помещена предохранительная планка 28 (фиг.4). При этом она рассчитана таким образом, чтобы болты 24 больше не могли вращаться. Этот принцип простым образом обеспечивает защиту всех деталей удерживающего устройства от непредвиденного ослабления свинченных деталей. Кроме того, можно таким же образом предохранить болты 24 с обеих сторон одной вставленной планкой, если концы болтов снабжены двумя параллельными поверхностями прилегания. Наконец, другая возможность защиты состоит в том, чтобы снабдить болты сзади шлицами, через которые для защиты может быть заправлена металлическая проволока.

Перечень ссылочных позиций

10 - ротор

11 - лобовая часть обмотки

12 - ярмо ротора

13 - паз

14, 15 - стержень обмотки

16, 17 - загнутый конец обмотки

18 - круглая серьга

19 - гнездо

20 - ответная планка

21 - продолжение ярма ротора

22 - распорка

23 - удерживающая планка

24 - болт

25 - головка болта

26, 27 - боковая поверхность

28 - предохранительная планка

29 - прижимная пластина

30 - стяжной болт

31 - стержень

32 - выемка

33 - поверхность прилегания

34 - обод

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ БЛОК ДЛЯ ЛОПАТОЧНОГО ВЕНЦА ЛОПАТОЧНОЙ МАШИНЫ | 2006 |

|

RU2392446C2 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2012 |

|

RU2545184C2 |

| Массивный ротор электрической машины | 1988 |

|

SU1667194A1 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2012 |

|

RU2541047C2 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2174278C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА, В ЧАСТНОСТИ ТРЕХФАЗНЫЙ АСИНХРОННЫЙ ГИДРОГЕНЕРАТОР | 2008 |

|

RU2483413C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С СИСТЕМОЙ УДЕРЖАНИЯ ЛОБОВОЙ ЧАСТИ ОБМОТКИ РОТОРА | 2010 |

|

RU2544179C2 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1994 |

|

RU2088025C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2275728C1 |

| Полюс статора электрической машины постоянного тока | 1972 |

|

SU486422A1 |

Изобретение относится к области электротехники и касается особенностей конструктивного выполнения роторов электрических машин, в частности гидрогенераторов. Предлагаемый ротор (10) электрической машины содержит ярмо (12) с распределенными по внешней периферии осевыми пазами (13), в которые уложены стержни (14, 15) роторной обмотки, чьи аксиально выступающие из ярма (12) концы (16, 17) образуют лобовую часть (11), которая посредством содержащего большое число радиальных болтов (24) удерживающего устройства (19, 28) удерживается от воздействующих центробежных сил, причем, согласно настоящему изобретению, указанные радиальные болты (24) имеют прочно соединенные со стержнем (31) головки (25) и несколько расположенных друг за другом в осевом направлении радиальных болтов (24) прижимают снаружи к лобовой части (11) обмотки одну общую, проходящую в осевом направлении удерживающую планку (23). Технический результат, достигаемый при использовании настоящего изобретения, состоит в повышении надежности ротора путем обеспечения надежной фиксации радиальных болтов, входящих в конструкцию удерживающего устройства. 15 з.п. ф-лы, 5 ил.

1. Ротор (10) электрической машины, в частности гидрогенератора, содержащий ярмо (12) с распределенными по внешней периферии осевыми пазами (13), в которые уложены стержни (14, 15) роторной обмотки, чьи аксиально выступающие из ярма (12) концы (16, 17) образуют лобовую часть (11), которая посредством содержащего большое количество радиальных болтов (24) удерживающего устройства (19, …, 28) удерживается от воздействующих центробежных сил, отличающийся тем, что радиальные болты (24) имеют прочно соединенные со стержнем (31) головки (25), причем несколько расположенных друг за другом в осевом направлении радиальных болтов (24) прижимают снаружи к лобовой части (11) обмотки одну общую, проходящую в осевом направлении удерживающую планку (23).

2. Ротор по п.1, отличающийся тем, что головки (25) радиальных болтов (24) соединены со стержнем (31) с материальным замыканием.

3. Ротор по п.2, отличающийся тем, что головки (25) радиальных болтов (24) сварены со стержнем (31).

4. Ротор по п.1, или 2, или 3, отличающийся тем, что головки (25) радиальных болтов (24) имеют аэродинамически оптимальную форму.

5. Ротор по п.4, отличающийся тем, что головки (25) радиальных болтов (24) скруглены на верхней стороне, а для затяжки болтов (24) имеют на противоположных сторонах две прямые боковые поверхности (26, 27).

6. Ротор по п.1, отличающийся тем, что удерживающие планки (23) имеют скругленные продольные кромки с возможностью улучшения аэродинамики.

7. Ротор по любому из пп.1-3, 5, 6, отличающийся тем, что для закрепления болтов (24) на внешней периферии находящегося внутри лобовой части (11) обмотки осевого продолжения (21) ярма (12) ротора выполнены молоткообразные гнезда (19), в которые в осевом направлении вставлены снабженные резьбовыми отверстиями ответные планки (20) для ввинчивания радиальных болтов (24).

8. Ротор по п.4, отличающийся тем, что для закрепления болтов (24) на внешней периферии находящегося внутри лобовой части (11) обмотки осевого продолжения (21) ярма (12) ротора выполнены молоткообразные гнезда (19), в которые в осевом направлении вставлены снабженные резьбовыми отверстиями ответные планки (20) для ввинчивания радиальных болтов (24).

9. Ротор по п.1, отличающийся тем, что относящиеся к одной удерживающей планке (23) радиальные болты (24) ввинчены в общую ответную планку (20).

10. Ротор по п.6 или 8, отличающийся тем, что относящиеся к одной удерживающей планке (23) радиальные болты (24) ввинчены в общую ответную планку (20).

11. Ротор по п.7, отличающийся тем, что относящиеся к одной удерживающей планке (23) радиальные болты (24) ввинчены в общую ответную планку (20).

12. Ротор по п.7, отличающийся тем, что предусмотрены средства (28, 32, 33) для защиты радиальных болтов (24) от проворачивания.

13. Ротор по любому из пп.8-9, 11, отличающийся тем, что предусмотрены средства (28, 32, 33) для защиты радиальных болтов (24) от проворачивания.

14. Ротор по п.10, отличающийся тем, что предусмотрены средства (28, 32, 33) для защиты радиальных болтов (24) от проворачивания.

15. Ротор по п.12 или 14, отличающийся тем, что радиальные болты (24) имеют на внутреннем конце выемку (32) с прямоугольной поверхностью прилегания (33) и защищены от проворачивания посредством предохранительных планок (28), аксиально вставленных в гнезда (19) и прилегающих к поверхностям прилегания (33).

16. Ротор по п.13, отличающийся тем, что радиальные болты (24) имеют на внутреннем конце выемку (32) с прямоугольной поверхностью прилегания (33) и защищены от проворачивания посредством предохранительных планок (28), аксиально вставленных в гнезда (19) и прилегающих к поверхностям прилегания (33).

| Устройство, сигнализирующее о поломке клапана иголки на Рашель машине | 1928 |

|

SU14680A1 |

| Зажим при разгонке зазоров железнодорожных рельсов | 1924 |

|

SU1910A1 |

| Измеритель частоты пульса | 1976 |

|

SU736953A1 |

| RU 94023300 А1, 10.05.1996 | |||

| Устройство для крепления лобовой части обмотки ротора | 1981 |

|

SU1065970A1 |

| DE 19513457 А1, 10.10.1996. | |||

Авторы

Даты

2013-04-10—Публикация

2008-03-18—Подача