Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты из низкоуглеродистых марок стали, применяемой, например, для высокоскоростной холодной вырубки монетных заготовок.

Все большее направление получают технологии производства холоднокатаных полос (лент), обладающих низкой шероховатостью поверхности при одновременно нормируемой пониженной твердости в качестве, например, заготовки для высокоскоростной холодной вырубки с последующим нанесением покрытия. Например, холоднокатаная лента для изготовления монетных заготовок должна иметь ограниченный диапазон шероховатости поверхности Ra≤0,8 мкм при твердости HR15T≤76 единиц. При отклонении от указанных нормируемых потребителем значений показателей холоднокатаной ленты наблюдается ухудшение ее эксплуатационных характеристик. При HR15T>76 единиц высокоскоростная холодная вырубка холоднокатаной ленты в монетную заготовку становится невозможной, а при Ra>0,8 мкм существенно снижается эффективность процесса нанесения покрытия.

Известны способы производства холоднокатаных полос из горячекатаного подката из низкоуглеродистой стали, включающие удаление окалины травлением, холодную прокатку травленой полосы на непрерывном стане, последующий рекристаллизационный отжиг и дрессировку отожженной полосы (см., например, Технология прокатного производства. В 2-х книгах. Кн.2. Справочник: Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. М.: Металлургия, 1991. - С.619-630; Пат. РФ №2374014, Пат. РФ №2281338, Пат. РФ №2315118, Пат. РФ №2313584).

Наиболее существенным недостатком известных способов является сложность обеспечения в узкой холоднокатаной полосе (стальной ленте) комплекса физико-механических свойств, необходимых для холодной вырубки холоднокатаной ленты в готовое изделие, например монетную заготовку.

Наиболее близким аналогом к заявляемому объекту является способ производства холоднокатаной стали для холодной штамповки из низкоуглеродистой стали с содержанием 0,001÷0,006% углерода и 0,05÷0,25% марганца, микролегированной карбонитридообразующими элементами (Nb, Ti), включающий разливку стали, горячую прокатку при температуре конца прокатки 850÷910°C, при температуре смотки 540-730°C, удаление окалины с поверхности горячекатаного подката травлением, холодную прокатку на непрерывном стане с суммарным обжатием 65-88%, последующие отжиг при температурах 700-750°C и дрессировку отожженной полосы (см. Пат. РФ №2277594).

Недостаток известного способа заключается в сложности обеспечения в холоднокатаной ленте из стали с указанным содержанием углерода и легирующих, а также микролегирующих элементов требуемого комплекса физико-механических свойств, в частности шероховатости поверхности Ra≤0,8 мкм при твердости поверхности HR15T≤76 единиц. Это, в свою очередь, либо не позволяет потребителю перерабатывать холоднокатаную ленту в монетную заготовку, либо делает процесс последующего нанесения покрытия малоэффективным.

Технической задачей, решаемой заявляемым изобретением, является обеспечение требуемого диапазона значения шероховатости поверхности холоднокатаной ленты Ra≤0,8 мкм при твердости поверхности HR15T≤76 единиц.

Поставленная задача решается тем, что в известном способе производства холоднокатаной ленты из низкоуглеродистых марок стали толщиной 1,16÷1,84 мм, включающем выплавку стали, горячую прокатку слябовой заготовки, травление поверхности полосы, холодную прокатку, смотку, рекристаллизационный отжиг, а также дрессировку, согласно изобретению выплавляют сталь со следующим соотношением элементов, мас.%:

при холодной прокатке ленты на конечную толщину абсолютные обжатия в последней клети стана поддерживают в диапазоне 0,20÷0,35 мм при шероховатости поверхности рабочих валков последней клети непрерывного стана Ra=2,8÷3,3 мкм, при этом удельное натяжение между последней клетью стана и моталкой устанавливают в диапазоне 27-30 Н/мм2, кроме того, при дрессировке ленты используют рабочие валки с шероховатостью поверхности бочки Ra≤0,6 мкм, а относительные обжатия при дрессировке ленты, относительные обжатия ε в зависимости от ее конечной толщины выбирают из выражения ε=(1,65÷1,85)-1,43 lnhл, где hл - конечная толщина готовой ленты, мм.

Сущность изобретения состоит в следующем.

Особенностью производства холоднокатаной ленты из низколегированных марок стали, предназначенных, например, для высокоскоростной холодной вырубки с последующим нанесением покрытия, является тот факт, что в ней в состоянии поставки должен быть обеспечен набор определенных жестко регламентированных физико-механических свойств, обеспечивающих технологичность как самого производства ленты, так и ее переработку в изделие в процессе вырубки и последующего нанесениея покрытия. В частности, необходимо сформировать в соответствии с требованиями потребителя на поверхности ленты низкую шероховатость Ra≤0,8 мкм при одновременно низкой твердости HR15T≤76 единиц.

Для обеспечения требуемого комплекса физико-механических свойств на поверхности металла на стадиях холодной прокатки и дрессировки необходимо регламентировать параметры, существенно влияющие на формирование микротопографии поверхности ленты, а также на уровень твердости металла. С этой целью проведено регламентирование химического состава стали. Для обеспечения выкатываемости ленты на стадии холодной прокатки и лучшей вырубной способности низколегированной стали при ее последующей обработке в металле должна быть сформирована оптимальная микроструктура без атомов внедрения в твердом растворе феррита (7-8 балл) с равномерно распределенными как по сечению, так и по длине рулона карбидами и нитридами. Для этого в заявляемом химическом составе стали за основу приняты минимальные значения количества углерода в стали 0,003-0,007% содержания, что связано с необходимостью формирования требуемых значений твердости в холоднокатаном прокате, установленных потребителем для холодной вырубки изделий. Также для получения в горячекатаном рулонном прокате требуемого уровня твердости при легировании ограничивается количество кремния - не более 0,03%, марганца 0,10÷0,25%, принятого традиционно для связывания серы, однако, так же как и кремний, являющегося одним из основных упрочняющих элементов в низкоуглеродистых сталях. Содержание алюминия 0,020÷0,070% стабилизирует сталь и обеспечивает необходимую чистоту стали по неметаллическим включениям. Заявленный диапазон содержаний серы (не более 0,025%) и фосфора (не более 0,020%) минимизирует образование сульфидов в соответствии с нормами международных стандартов по количеству неметаллических включений.

Кроме того, для формирования требуемой микроструктуры без атомов внедрения в твердом растворе железа традиционно применяется микролегирование в сотых либо тысячных долях процента карбонитридообразующимися элементами (Nb, V, Ti, Mo). В заявляемом техническом решении в сталь вводятся микролегирующие элементы в количестве: титана - 0,015÷0,035%, ниобия - 0,020÷0,050%, ванадия - не более 0,05%, которые служат для выведения атомов углерода и азота из ферритной матрицы. Для подавления чрезмерно упрочняющего эффекта поверхности дополнительно ограничивается содержание хрома (не более 0,05%), никеля (0,10%) и меди (не более 0,10%).

Для выбранного химического состава оптимальной температурой отжига является температура не менее 700°C. При температурах ниже 700°C требуемый уровень твердости готовой ленты (HR15T≤76 единиц) не достигается. Высокотемпературный отжиг плотно смотанных рулонов холоднокатаной полосы с низкой шероховатостью поверхности приводит к слипанию витков полосы в рулоне. Это, в свою очередь, при последующей дрессировке является причиной образования перегибов (изломов) в процессе размотки рулона. Кроме того, повышенная шероховатость полосы после холодной прокатки не позволяет достичь требуемого низкого уровня шероховатости готовой ленты (Ra≤0,8 мкм).

Таким образом, регламентация величин шероховатости поверхности бочки рабочих валков в последней клети стана, абсолютного обжатия в последней клети стана и удельного натяжения полосы между последней клетью стана и моталкой связана с необходимостью обеспечения требуемой низкой шероховатости готовой ленты, а также исключением явления межвиткового слипания при высокотемпературном рекристаллизационном отжиге рулонов ленты в колпаковой печи после холодной прокатки.

Многочисленные исследования в условиях непрерывного пятиклетевого стана 630 ОАО «ММК» позволили установить следующее. Диапазоны удельного натяжения полосы на моталке в пределах 27-30 Н/мм2, а также значения шероховатости поверхности холоднокатаной полосы (Ra≥1,5 мкм) способствуют исключению явления межвиткового слипания при последующем высокотемпературном рекристаллизационном отжиге. Однако превышение значения шероховатости поверхности холоднокатаной полосы Ra≥2,0 мкм не позволяет достичь требуемый низкий уровень шероховатости готовой ленты Ra≤0,8 мкм. Для обеспечения требуемого уровня шероховатости поверхности холоднокатаной ленты в диапазоне 1,5-2,0 мкм в процессе холодной прокатки абсолютные обжатия в последней клети непрерывного стана необходимо поддерживать в диапазоне 0,20÷0,35 мм при шероховатости поверхности рабочих валков в последней клети непрерывного стана Ra=2,8÷3,3 мкм.

Стоит отметить, что при снижении удельного натяжения полосы на моталке непрерывного стана менее 27 Н/мм2 происходит смещение витков полосы в рулоне относительно друг друга (формирование телескопичного рулона) и, как следствие, нарушается процесс прокатки, что является неприемлимым. Удельное натяжение на моталке свыше 30 Н/мм2 приводит к недопустимому слипанию витков полосы в рулоне при последующем высокотемпературном отжиге,

Предложенный диапазон нормирования шероховатости поверхности бочки рабочих валков в клети дрессировочного стана Ra≤0,6 мкм выбран исходя из проведенных исследований в условиях дрессировочного стана 630 ОАО «ММК» и объясняется необходимостью формирования требуемой низкой шероховатости готовой ленты Ra≤0,8 мкм при низкой твердости HR15T≤76 единиц. Увеличение шероховатости поверхности бочки рабочих валков при выбранных относительных обжатиях ленты при дрессировке формирует шероховатость поверхности готовой ленты Ra>0,8 мкм.

Для обеспечения способности холоднокатаной ленты к высокоскоростной холодной вырубке, например монетных заготовок, а также требуемого потребителем комплекса физико-механических свойств выбор относительного обжатия при дрессировке осуществляется в зависимости от конечной толщины холоднокатаной ленты. Данное соотношение эмпирическое и получено в результате многочисленных опытных прокаток на дрессировочном стане 630 ОАО «ММК». Превышение допустимого относительного обжатия при дрессировке приводит к увеличению твердости поверхности ленты (более 76 единиц HR15T), а при недостаточном относительном обжатии формируется шероховатость поверхности готовой ленты Ra>0,8 мкм. Это, в свою очередь, приводит к невозможности холодной вырубки ленты потребителем или к дополнительному расходу материала покрытия и, как следствие, снижает эффективность процесса переработки холоднокатаной ленты в монетную заготовку.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства холоднокатаной ленты для холодной вырубки не следует явным образом из известного уровня техники, а, следовательно, соответствует условию патентноспособности «изобретательский уровень».

Пример реализации способа.

Сталь заявленного химического состава (см. табл.1) при соотношении выплавляется в 370-тонном конвертере. После проведения внепечной обработки металла и введения требуемых добавок осуществляется непрерывная разливка стали с последующей ее кристаллизацией и порезкой на слябы. Далее производится непосредственно горячая прокатка слябов на непрерывном широкополосном стане 2000 горячей прокатки (ШСГП 2000) ОАО «ММК» в полосы толщиной 4,2-6,2 мм.

Горячую прокатку осуществляют по следующей методике. Производится аустенизация слябовой заготовки при температуре 1180÷1240°C, после чего сляб поступает на ШСГП 2000, имеющий в своем составе черновую непрерывную группу клетей, промежуточный рольганг, чистовой окалиноломатель, чистовую непрерывную группу клетей, а также отводящий рольганг с охлаждающими секциями и две группы моталок. Сляб обжимается в черновой группе клетей до получения требуемой толщины раската. После прокатки в черновой группе клетей широкополосного стана раскат направляется по промежуточному рольгангу в чистовую непрерывную группу клетей. Чистовая группа клетей стана имеет в своем составе семь рабочих клетей, в которых раскат обжимается до требуемой конечной толщины 4,2-6,2 мм при суммарном относительном обжатии 65÷80%.

После завершения окончательной деформации на отводящем рольганге охлаждение поверхности полосы водой охлаждающими секциями не производится. Полоса толщиной 6,2 мм транспортируется со скоростью 4,5 м/с, полоса толщиной 5,2 мм - со скоростью 5,5 м/с, полоса толщиной 4,2 мм - со скоростью 6,5 м/с. При этом температура смотки полосы в рулон составляет 710±20°C. Температура завершения пластической деформации (Tкп), установленная экспериментально, при соблюдении данных условий в общем случае поддерживается равной 900±20°C. Далее производится охлаждение рулона на спокойном воздухе до температуры окружающей среды.

После горячей прокатки и смотки осуществляется травление полосы в непрерывно-травильном агрегате. Далее травленая полоса прокатывается на непрерывном пятиклетевом стане холодной прокатки 630 ОАО «Магнитогорский металлургический комбинат» в ленту толщиной 1,16-1,84 мм с суммарными относительными обжатиями 68-74%. В процессе холодной прокатки ленты на конечную толщину удельное натяжение между последней клетью стана и моталкой устанавливают в диапазоне 27-30 Н/мм2. При этом для обеспечения шероховатости поверхности холоднокатаной полосы в диапазоне Ra=1,5-2,0 мкм в последней клети непрерывного стана используются рабочие валки с шероховатостью поверхности бочки Ra=2,8÷3,3 мкм, а абсолютные обжатия в последней клети стана поддерживают в диапазоне 0,20÷0,35 мм. Причем первые 50 тонн прокатывают с абсолютным обжатием в последней клети стана, равным 0,20 мм. Шероховатость поверхности полосы Ra в начале прокатки составляет 1,8-2,0 мкм, и после первых 50 тонн уменьшается до 1,5-1,6 мкм. Последующие 100 т прокатывают с абсолютным обжатием в последней клети стана, равным 0,25 мм. При этом шероховатость поверхности полосы Ra увеличивается до 1,7-1,9 мкм и затем после прокатки 100 т вновь достигает предельных значений 1,5-1,6 мкм. Увеличив относительное обжатие в последней клети стана до 0,35 мм и, следовательно, шероховатость поверхности полосы Ra до 1,7-1,8 мкм, осуществляют прокатку 250 т полос до достижения значения максимально разрешенной массы прокатанного металла 400 т для рабочих валков последней клети непрерывного пятиклетевого стана 630. При этом перед перевалкой рабочих валков последней клети шероховатость поверхности полосы Ra составляет 1,5-1,6 мкм. Далее производят плановую перевалку рабочих валков. Контроль шероховатости поверхности холоднокатаной полосы осуществляли после отжига на образцах, отобранных перед дрессировкой.

После прокатки на непрерывном пятиклетевом стане осуществляют рекристаллизационный отжиг рулонов ленты в колпаковых печах. Затем производят дрессировку отожженной ленты на дрессировочном стане на конечную толщину с регламентируемыми обжатиями, при этом используют рабочие валки с шероховатостью поверхности бочки Ra≤0,6 мкм. Далее производят продольный роспуск на ленты требуемой ширины с последующей холодной вырубкой изделий (монетных заготовок) из готовой ленты у потребителя на высокоскоростных автоматах.

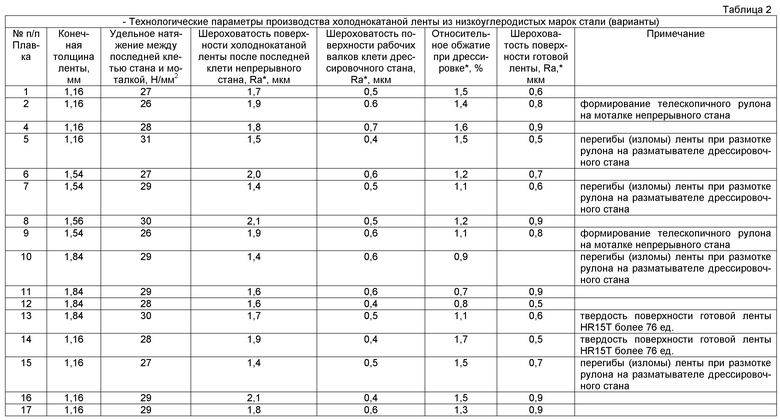

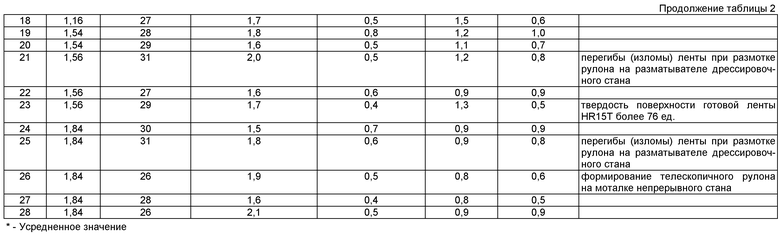

Варианты технологических параметров, по которым по заявляемому способу осуществлялось производство холоднокатаной ленты для холодной вырубки из заявленной марки стали на стане горячей прокатки ШСГП2000 и непрерывном пятиклетевом стане холодной прокатки 630 ОАО «ММК», а также результаты исследований представлены в таблицах 1 и 2.

Заявляемая технология производства рулонов на примере производства холоднокатаной ленты для холодной вырубки из низкоуглеродистой стали обеспечивает получение шероховатости поверхности готовой ленты в диапазоне Ra=0,3-0,8 мкм при твердости поверхности HR15T≤76 единиц.

Выбранная совокупность признаков позволяет сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Заявляемый способ может найти широкое применение при производстве холоднокатаной ленты из низкоуглеродистой марки стали для высокоскоростной холодной вырубки, например для производства монетных заготовок. Следовательно, заявляемый способ соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ РУЛОННОЙ СТАЛИ | 2008 |

|

RU2375468C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НА ЧЕТЫРЕХКЛЕТЕВОМ НЕПРЕРЫВНОМ СТАНЕ 2500 | 2011 |

|

RU2465080C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты, применяемой, например, для холодной вырубки. Техническим результатом изобретения является обеспечение шероховатости поверхности холоднокатаной ленты, равной Ra≤0,8 мкм при твердости поверхности HR15T≤76. Для достижения технического результата способ включает выплавку стали с заданным содержанием компонентов, последующие горячую прокатку слябовой заготовки, травление полосы, холодную прокатку, смотку, рекристаллизационный отжиг, а также дрессировку и продольный роспуск на требуемую ширину. В процессе холодной прокатки ленты на конечную толщину абсолютные обжатия в последней клети стана поддерживают в диапазоне 0,20÷0,35 мм при шероховатости поверхности рабочих валков последней клети Ra=2,8÷3,3 мкм, при этом удельное натяжение между последней клетью стана и моталкой устанавливают в диапазоне 27-30 Н/мм2. Кроме того, при дрессировке используют рабочие валки с шероховатостью поверхности бочки Ra≤0,6 мкм, а также регламентируют значения относительного обжатия при дрессировке в зависимости от конечной толщины ленты эмпирическим выражением. 2 табл., 1 пр.

Способ производства холоднокатаной ленты из низкоуглеродистых марок стали толщиной 1,16÷1,84 мм, включающий выплавку стали, горячую прокатку слябовой заготовки, травление поверхности, холодную прокатку на непрерывном стане, смотку ленты посредством моталки, рекристаллизационный отжиг и дрессировку, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас.%:

при этом холодную прокатку ленты на конечную толщину ведут с абсолютным обжатием в последней клети непрерывного стана в диапазоне 0,20÷0,35 мм в рабочих валках с шероховатостью поверхности Ra=2,8÷3,3 мкм, причем удельное натяжение между последней клетью стана и моталкой устанавливают в диапазоне 27-30 Н/мм2, дрессировку ленты осуществляют в рабочих валках с шероховатостью поверхности бочки Ra≤0,6 мкм, а относительное обжатие ε выбирают в зависимости от конечной толщины ленты из выражения ε=(1,65÷1,85)-1,43 lnhл, где - hл - конечная толщина готовой ленты, мм.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ ИЗ СТАЛИ | 2003 |

|

RU2329308C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОДИОДА НА АНТИМОНИДЕ ИНДИЯ | 2006 |

|

RU2313854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТ | 1996 |

|

RU2092256C1 |

| US 7056398 B2, 06.06.2006 | |||

| JP 2003064418 A, 05.03.2003. | |||

Авторы

Даты

2013-04-20—Публикация

2012-02-22—Подача