Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты из низкоуглеродистых марок стали, применяемой, например, для высокоскоростной холодной вырубки монетных заготовок.

Все большее развитие получают технологии производства холоднокатаной ленты, полученной из продольно распущенного горячекатаного подката с широкополосного стана горячей прокатки, обладающей пониженной твердостью поверхности (HR15T 73÷76 единиц) при одновременно низкой ее шероховатости (Ra≤0,8 мкм). При этом в холоднокатаной ленте должна быть обеспечена высокая точность изготовления по толщине. Отклонение от заданного узкого диапазона нормирования разнотолщинности холоднокатаной ленты приводит к невозможности ее использования для изготовления, например, монетных заготовок, либо к значительному снижению эффективности данного процесса.

Известны способы производства холоднокатаных полос из горячекатаного подката из низкоуглеродистой стали, включающие удаление окалины травлением, холодную прокатку травленой полосы на непрерывном стане, последующий рекристаллизационный отжиг и дрессировку отожженной полосы (см., например. Технология прокатного производства. В 2-х книгах. Кн. 2. Справочник: Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. М.: Металлургия, 1991. - С.619-630; Пат. РФ №2374014, Пат. РФ №2281338, Пат. РФ №2315118, Пат. РФ №2313584).

Наиболее существенным недостатком известных способов является сложность обеспечения в узкой холоднокатаной полосе (стальной ленте) требуемого комплекса физико-механических свойств, а также высокой точности изготовления по толщине ленты.

Наиболее близким аналогом к заявляемому объекту является способ производства холоднокатаной стали для холодной штамповки из низкоуглеродистой стали с содержанием 0,001÷0,006% углерода и 0,05÷0,25% марганца, микролегированной карбонитридообразующими элементами (Nb, Ti), включающий разливку стали, горячую прокатку при температуре конца прокатки 850÷910°С, при температуре смотки 540-730°С, удаление окалины с поверхности горячекатаного подката травлением, холодную прокатку на непрерывном стане с суммарным обжатием 65-88%, последующие отжиг при температурах 700-750°С и дрессировку отожженной полосы (см. Пат. РФ №2277594).

Недостаток известного способа заключается в отсутствии регламентации геометрических параметров подката, а также установок толщины при его холодной прокатке, что, в свою очередь, не позволяет обеспечить высокую точность изготовления ленты по толщине. Кроме того, известный способ не позволяет обеспечить достижение высокой точности по толщине проката в условиях его предварительного продольного роспуска.

Технической задачей, решаемой заявляемым изобретением, является обеспечение требуемой высокой точности изготовления по толщине, например 0/-0,06 мм путем формирования минимальной разнотолщинности при производстве холоднокатаной ленты, полученной из предварительно продольно распущенной широкой горячекатаной полосы.

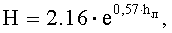

Поставленная задача решается тем, что в известном способе производства холоднокатаной ленты из низкоуглеродистой стали для вырубки монетной заготовки, толщиной 1,16÷1,84 мм, включающем выплавку стали, горячую прокатку слябовой заготовки на широкополосном стане, травление поверхности полосы, холодную прокатку на непрерывном стане, рекристаллизационный отжиг, а также дрессировку и продольный роспуск на требуемую ширину, согласно изобретению; при горячей прокатке производят полосу с чечевицеобразным профилем поперечного сечения с выпуклостью до 0,04 мм, толщину которой определяют в зависимости от конечной толщины готовой ленты из выражения:

где hл - толщина готовой ленты, мм; Δh - заданная разнотолщинность готовой ленты, мм.

Сущность изобретения состоит в следующем.

Особенность производства холоднокатаной ленты в рассматриваемом техническом решении заключается в том, что перед травлением для холодной прокатки ленты производится роспуск широкого горячекатаного подката на узкие полосы. В этом случае средние по ширине полосы имеют поперечную разнотолщинность не более 0,01 мм, а крайние полосы характеризуются максимальной поперечной разнотолщинностыо клиновидной формы при общей, согласно заявленному способу, клиновидности горячекатаного широкого подката, не превышающей 0,04 мм.

Таким образом, для обеспечения минимального уровня поперечной разнотолщинности готовой ленты необходимо в процессе холодной прокатки осуществлять суммарные обжатия горячекатаной полосы в зависимости от конечной толщины ленты по предложенной зависимости. Представленная в заявляемом техническом решении зависимость является эмпирической и получена в результате многочисленных опытных прокаток на непрерывном пятиклетевом стане холодной прокатки 630 ОАО «ММК». Превышение заявленных суммарных деформаций при прокатке на непрерывном прокатном стане приводит к возможности перегрузки стана, растрескивания кромок полосы и нарушению ее плоскостности. С другой стороны, при холодной прокатке ленты из низкоуглеродистой стали с суммарными деформациями ниже заявляемых труднодостижимым является обеспечение минимальных значений продольно-поперечной разнотолщинности и выкатываемости ленты на заданную толщину.

Регламентация относительного обжатия в первой клети непрерывного стана холодной прокатки связана со следующим. Из практики холодной прокатки ленты, например, для монетной заготовки в условиях непрерывного пятиклетевого стана 630 ОАО «ММК» установлен уровень оптимальных относительных обжатий в первой клети стана в пределах 35-40%. Превышение относительного обжатия в первой клети выше заявленных значений способствует недостаточной загрузке последующих клетей непрерывного стана, что, в свою очередь, обуславливает снижение эффективности работы автоматических систем регулирования натяжения и толщины и, соответственно, стана в целом. Результатом превышения допустимого уровня относительного обжатия в первой клети непрерывного стана будет являться значительная продольная разнотолщинность. Прокатка с обжатиями ниже регламентируемого уровня формирует повышенную поперечную разнотолщинность вследствие невозможности выравнивания в последующих клетях толщины упрочненного в первых проходах проката. При заявленном деформационном режиме прокатки на непрерывном стане обеспечивается минимальный уровень поперечной и продольной разнотолщинности, соответствующий высокой точности изготовления ленты по толщине, например 0/-0,06 мм.

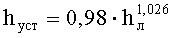

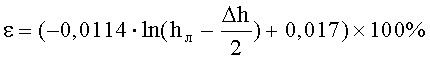

Учитывая, что для изготовления, например, монетной заготовки требуется обеспечение высокой точности по толщине, не выводящей ее за поле допуска, требуется также регламентация величины обжатия в последней клети непрерывного стана холодной прокатки при одновременном нормировании относительного обжатия при дрессировке. Многочисленными исследованиями при прокатках на непрерывном пятиклетевом и двухклетевом прокатно-дрессировочном станах 630 ОАО «ММК» было установлено, что для обеспечения заданной точности по толщине ленты, не выводящей ее значения за поле допуска по толщине, выбор уставки при прокатке ленты на непрерывном стане, а также относительных обжатий при ее дрессировке должны осуществляться исходя из приведенных эмпирических зависимостей.

Отклонение от указанных величин приводит либо к значительному снижению эффективности процесса изготовления ленты высокой точности по толщине, либо к повышенной разнотолщинности готовой ленты.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства холоднокатаной ленты высокой точности изготовления по толщине из низкоуглеродистой стали не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентноспособности «изобретательский уровень».

Пример реализации способа.

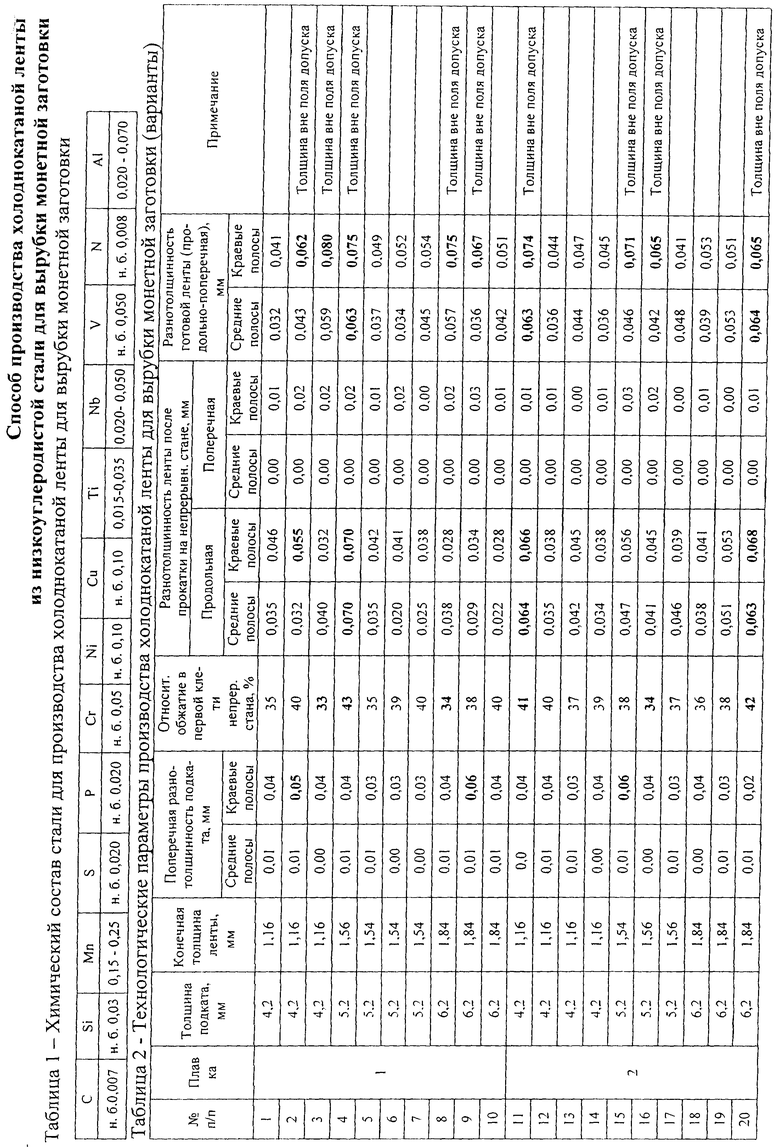

В качестве примера рассмотрена технология производства холоднокатаной ленты размерами 1,16×200 мм, 1,54×200 мм, 1,56×236 мм, 1,56×193 мм и 1,84×214 мм с точностью изготовления по толщине 0/-0,06 мм, предназначенной для последующей высокоскоростной холодной вырубки монетных заготовок.

Сталь с химическим составом, приведенным в табл.1, выплавляется в 350-тонном конвертере. После проведения внепечной обработки металла и введения требуемых добавок осуществляется непрерывная разливка стали с последующей ее кристаллизацией и порезкой на слябы. Далее производится горячая прокатка слябов на непрерывном широкополосном стане 2000 горячей прокатки (ШСГП 2000) ОАО «ММК» в полосы толщинами 4,2-6,2 мм. При этом горячекатаный подкат в поперечном сечении имеет чечевицеобразный профиль с выпуклостью до 0,04 мм.

После горячей прокатки и смотки полосы в рулон осуществляется продольный роспуск широкого горячекатного подката на узкие полосы размерами 1,16×415 мм, 1,54×415 мм, 1,56×400 мм, 1,56×485 и 1,84×440 мм (соответственно). Далее осуществляют травление полосы в непрерывно-травильном агрегате, после чего травленая полоса прокатывается на непрерывном пятиклетевом стане холодной прокатки 630 ОАО «Магнитогорский металлургический комбинат». При этом прокатка ленты толщиной 1,16 мм осуществляется из подката толщиной 4,2 мм, ленты толщинами 1,54 мм и 1,56 мм - из подката толщиной 5,2 мм, ленты толщиной 1,84 - из подката толщиной 6,2 мм. Причем для обеспечения высокой точности изготовления ленты по толщине относительные обжатия в первой клети стана поддерживают в пределах 35-40%. При этом в последней клети стана холодной прокатки уставку толщины определяют согласно заявляемой зависимости. После прокатки на непрерывном пятиклетевом стане осуществляют рекристаллизационный отжиг рулонов ленты в колпаковых печах. Затем производят дрессировку отожженной ленты на конечную толщину на прокатно-дрессировочном стане с регламентируемыми обжатиями в соответствии с приведенной зависимостью. Далее производят продольный роспуск на ленты требуемых ширин, например 193 мм, 200 мм, 214 мм и 236 мм.

Варианты технологических параметров, по которым по заявляемому способу осуществлялось производство холоднокатаной ленты из низкоуглеродистой стали высокой точности изготовления по толщине для вырубки монетной заготовки в условиях непрерывного пятиклетевого и двухклетевого прокатно-дрессировочного станов 630 ОАО «ММК», а также результаты исследований представлены в табл.1 и 2.

Заявляемая технология производства рулонов на примере производства холоднокатаной ленты для холодной вырубки из низкоуглеродистой марки стали обеспечивает получение ленты с высокой точностью ее изготовления по толщине.

Выбранная совокупность признаков позволяет сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Заявляемый способ может найти широкое применение при производстве холоднокатаной ленты высокой точности изготовления по толщине для высокоскоростной холодной вырубки, например, монетных заготовок. Следовательно, заявляемый способ, соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2737526C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2008 |

|

RU2366729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2381844C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499639C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты из низкоуглеродистых марок стали, применяемой для холодной вырубки. Способ включает выплавку стали, последующие горячую прокатку слябовой заготовки, травление полосы, холодную прокатку, рекристаллизационный отжиг, дрессировку и продольный роспуск на требуемую ширину, при этом горячекатаный подкат в поперечном сечении имеет чечевицеобразный профиль с выпуклостью до 0,04 мм, а перед травлением производят его продольный роспуск на узкие полосы, холодная прокатка которых осуществляется с обжатиями в первой клети непрерывного стана холодной прокатки в пределах 35-40%, а уставку толщины в последней клети выбирают в зависимости от толщины готовой ленты, кроме того, регламентируют соотношение толщин горячекатаного подката и готовой холоднокатаной ленты, а также при дрессировке регламентируют величину относительного обжатия, что обеспечивает требуемую высокую точность изготовления по толщине путем формирования минимальной разнотолщинности при производстве холоднокатаной ленты, полученной из предварительно продольно распущенной широкой горячекатаной полосы. 2 табл., 1 пр.

Способ производства холоднокатаной ленты толщиной 1,16÷1,84 мм из низкоуглеродистой стали для вырубки монетной заготовки, включающий выплавку стали, горячую прокатку слябовой заготовки на широкополосном стане, травление поверхности полосы, холодную прокатку на непрерывном стане, рекристаллизационный отжиг, дрессировку и продольный роспуск на требуемую ширину, отличающийся тем, что при горячей прокатке производят полосу с чечевицеобразным профилем поперечного сечения с выпуклостью до 0,04 мм и толщиной, которую определяют в зависимости от конечной толщины готовой ленты hл из выражения: H=2,16·e0,57·h, где Н - толщина горячекатаной полосы, мм; hл - толщина готовой ленты, мм, при этом перед травлением производят продольный роспуск широкой полосы на узкие полосы, холодную прокатку которых осуществляют в первой клети стана с единичными обжатиями 35-40%, причем уставку толщины в последней клети стана выбирают из выражения:

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ЖЕСТИ | 2008 |

|

RU2371263C1 |

| ВОЛНОВОДНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU391658A1 |

| СПОСОБ ДРЕССИРОВКИ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2004 |

|

RU2271884C1 |

| US 3947294 A, 30.03.1976 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

Авторы

Даты

2013-07-10—Публикация

2012-04-12—Подача