Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты из низкоуглеродистых марок стали, применяемой для холодной вырубки, преимущественно для изготовления монетной заготовки.

Все большее направление получают технологии производства холоднокатаных полос (лент), обладающих пониженной твердостью поверхности при одновременно нормируемой ее шероховатости в качестве заготовки для высокоскоростной холодной вырубки. При этом физико-механические характеристики холоднокатаной ленты должны удовлетворять следующим требованиям: ограниченный показатель твердости (например, для ленты, используемой для изготовления монетных заготовок HR15T - не более 76 единиц) при одновременно низкой шероховатости поверхности (Ra - не более 0,8 мкм). При отклонении от указанных значений показателей холоднокатаной ленты ее бездефектная и эффективная переработка в монетную заготовку становится невозможной.

Известны способы производства холоднокатаных полос из горячекатаного подката из низкоуглеродистой стали, включающие удаление окалины травлением, холодную прокатку травленой полосы на непрерывном стане, последующий рекристаллизационный отжиг и дрессировку отожженной полосы (см., например. Технология прокатного производства. В 2-х книгах. Кн.2. Справочник: Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. М.: Металлургия, 1991. - С.619-630; Пат. РФ №2281338, Пат. РФ №2315118, Пат. РФ №2277594).

Наиболее существенным недостатком известных способов является сложность обеспечения в узкой холоднокатаной полосе (стальной ленте) толщиной 1,16-1,84 мм комплекса физико-механических свойств, необходимых для холодной вырубки холоднокатаной ленты в готовое изделие, например монетную заготовку.

Наиболее близким аналогом к заявляемому объекту является способ производства холоднокатаной стали для холодной штамповки из низкоуглеродистой стали с содержанием 0,002÷0,015% углерода и 0,05÷0,50% марганца, микролегированной карбонитридообразующими элементами (Nb, Ti), включающий разливку стали, горячую прокатку при температуре конца прокатки 850÷890°C, температуре смотки не выше 650°C, удаление окалины с поверхности горячекатаного подката травлением, холодную прокатку на непрерывном стане, последующие ступенчатый нагрев под термообработку при температурах не выше 700°C и дрессировку отожженной полосы (см. Пат. РФ №2313584).

Недостаток известного способа заключается в сложности обеспечения в холоднокатаной ленте из стали с указанным содержанием углерода и легирующих, а также микролегирующих элементов требуемого комплекса физико-механических свойств, в частности твердости поверхности HR15T не более 76 единиц и шероховатости поверхности Ra не более 0,8 мкм. Это, в свою очередь, не позволяет эффективно перерабатывать горячекатаную рулонную полосу на непрерывном стане холодной прокатки в ленту конечной толщиной 1,16÷1,84 мм и осуществлять последующую холодную вырубку изделий без образования дефектов.

Технической задачей, решаемой заявляемым изобретением, является обеспечение процесса холодной вырубки изделий без образования дефектов, повышение эффективности производства готовой холоднокатаной ленты для холодной вырубки путем формирования требуемого комплекса физико-механических свойств, а именно твердости поверхности HR15T не более 76 единиц при шероховатости поверхности ленты Ra не более 0,8 мкм.

Поставленная задача решается тем, что в известном способе производства холоднокатаной ленты для холодной вырубки толщиной 1,16÷1,84 мм, включающем выплавку стали, горячую прокатку слябовой заготовки с регламентированными температурами конца прокатки с последующим охлаждением поверхности полосы водой на отводящем рольганге, смотку полосы в рулон, травление поверхности полосы, холодную прокатку, рекристаллизационный отжиг, а также дрессировку и продольный роспуск на требуемую ширину, согласно изобретению при горячей прокатке заготовки из стали со следующим соотношением элементов, мас.%:

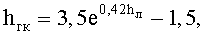

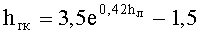

температуру конца чистовой прокатки устанавливают равной 900±20°C, при этом на отводящем рольганге охлаждению водой подвергают только нижнюю поверхность полосы, причем температуру смотки полосы в рулон принимают равной 710±20°C, кроме того, толщину подката для холодной прокатки выбирают в зависимости от конечной толщины ленты из соотношения:  где hгк - толщина горячекатаной полосы, мм; hл - толщина готовой ленты, мм, при этом при дрессировке абсолютное обжатие принимают равным 0,015÷0,020 мм.

где hгк - толщина горячекатаной полосы, мм; hл - толщина готовой ленты, мм, при этом при дрессировке абсолютное обжатие принимают равным 0,015÷0,020 мм.

Сущность изобретения состоит в следующем.

Особенностью производства холоднокатаной ленты для холодной вырубки является тот факт, что в ней в состоянии поставки должен быть обеспечен набор определенных жестко регламентированных физико-механических свойств, обеспечивающих технологичность как самого процесса изготовления ленты, так и ее последующей переработки в процессе холодной вырубки. В частности, необходимо сформировать на поверхности ленты определенный уровень твердости, причем различный на верхней и нижней поверхностях, чтобы в процессе вырубки изделие отделялось от основы без сколов и заусенцев, а также не подвергалось трещинообразованию. Кроме того, потребителем нормируется верхний уровень показателя твердости ленты. Вырубаемое изделие обычно подвергается последующему нанесению покрытия, поэтому в холоднокатаной ленте потребителем также регламентируются параметры шероховатости. Для обеспечения заданного дифференцируемого уровня твердости для нижней и верхней поверхностей ленты, не превышающего значения 76 единиц HR15T, в заявленном техническом решении на стадии горячей прокатки производится охлаждение водой только нижней поверхности полосы.

При этом значимыми параметрами процесса горячей прокатки являются температуры конца горячей прокатки и смотки полосы в рулон.

Для обеспечения высокоскоростной холодной вырубки, например монетной заготовки, в металле после горячей прокатки должна быть сформирована микроструктура без атомов внедрения в твердом растворе феррита, в которой равномерно распределены по всему объему карбиды и нитриды, что обеспечивает твердость поверхности горячекатаной полосы максимально приближенную к значениям твердости готовой холоднокатаной ленты. В заявляемом химическом составе стали за основу приняты минимальные значения количества углерода в стали 0,003-0,007% содержания, что связано с необходимостью формирования требуемых значений твердости в холоднокатаном прокате, установленных потребителем для холодной вырубки изделий. Также для получения в горячекатаном рулонном прокате требуемого уровня твердости при легировании ограничивается количество кремния - не более 0,03%, марганца в количестве 0,10÷0,20%, принятого традиционно для связывания серы, однако, так же, как и кремний являющегося одним из основных упрочняющих элементов в низкоуглеродистых сталях. Содержание алюминия 0,020÷0,070% обеспечивает необходимую чистоту стали по неметаллическим включениям. Заявленный диапазон содержаний серы (не более 0,025%) и фосфора (не более 0,020%) минимизирует образование сульфидов в соответствии с нормами международных стандартов по количеству неметаллических включений.

Кроме того, для формирования требуемой микроструктуры без атомов внедрения в твердом растворе железа традиционно применяется микролегирование в сотых, либо тысячных долях процента карбонитридообразующимися элементами (Nb, V, Ti, Mo). В заявляемом техническом решении в сталь вводятся микролегирующие элементы в количестве титана - 0,015÷0,035%, ниобия - 0,020÷0,050%, ванадия - не более 0,05%, которые служат для выведения атомов углерода и азота из ферритной матрицы. Для подавления чрезмерно упрочняющего эффекта поверхности дополнительно ограничивается содержание хрома (не более 0,05%), никеля (0,10%) и меди (не более 0,10%).

Одним из главных условий получения в готовом горячекатаном прокате требуемой ферритной микроструктуры (7-8 балл) является наличие соответсвующей структуры аустенита, которая, в свою очередь, может быть получена при определенных степенях деформаций и температурах прокатываемого металла, так как она зависит от скорости рекристаллизации при прокатке. При этом размер зерна в процессе рекристаллизации, а также после фазовых превращений в значительной степени будет определяться величиной зерна аустенита при прокатке, уровня проработки микроструктуры аустенита в области отсутствия рекристаллизации в конце чистовой стадии прокатки, а также условий охлаждения поверхности полосы после горячей прокатки перед смоткой в рулон. Учитывая значительную толщину горячекатаной полосы (4,2-6,2 мм), являющейся подкатом для последующего производства ленты для холодной вырубки, для выравнивания свойств по ее сечению и длине наиболее эффективными температурами конца чистовой прокатки для выбранной сверхнизкоуглеродистой марки стали будут являться температуры порядка 900±20°C (вблизи точки Ас3 в соответствии с диаграммой состояния «железо - углерод»). Данный интервал выбран также на основе многочисленной практики прокатки рулонов в условиях ШСГП 2000 ОАО «ММК». Отклонение от регламентируемых температурных диапазонов с учетом конечных толщин горячекатаного подката приведет либо к крупнозернистой (более 7 балла) микроструктуре, либо к значительной ее разнобалльности по площади и сечению полосы.

Выбранный температурный диапазон смотки горячекатаной полосы в рулон (710±20°C) обусловлен необходимостью обеспечения полного протекания аустенитного превращения в металле толщиной 4,2-6,2 мм. Причем отклонения в верхнюю сторону от выбранного диапазона приводят к росту балла зерна. Снижение нижнего диапазона формируют повышенную разнобальность зерна (более 3-х смежных баллов), а также возрастает вероятность существенного разброса твердости, связанного в этом случае со значительным градиентом температуры по сечению горячекатаного проката. Кроме того, будет наблюдаться недопустимо высокая твердость поверхности горячекатаной полосы.

Ускоренное охлаждение нижней поверхности полосы водой обеспечивает формирование более мелкого зерна по сравнению с верхней поверхностью полосы, охлаждение водой которой отсутствует, что обеспечивает более высокую твердость нижней поверхности, чем верхней. Общеизвестным является тот факт, что характер распределения твердости на горячекатаном подкате сохраняется и на холоднокатаной ленте.

Для обеспечения требуемого низкого уровня разнотолщинности необходимо в процессе холодной прокатки осуществлять суммарные обжатия горячекатаной полосы в пределах 68-74% (см., например, Патент РФ №2312906, Гарбер Э.А. Производство проката: Справочное издание. Том 1. Книга 1 «Производство холоднокатаных полос и листов. - М.: Теплотехник, 2007. - 368 С.).

Поэтому в заявляемом техническом решении представлена регламентация выбора толщины горячекатаного подката в зависимости от конечной толщины холоднокатаной ленты. Данное соотношение эмпирическое и получено в результате многочисленных опытных прокаток на непрерывном пятиклетевом стане 630 ОАО «ММК». При этом холодная прокатка низкоуглеродистых марок стали при таком деформационном режиме способствует формированию по всему объему металла одинакового напряженно-деформированного состояния, обеспечивая равенство свойств по длине рулона.

При холодной прокатке ленты с заявляемым химическим составом с повышенными суммарными деформациями (более 74%) на непрерывном прокатном стане наблюдается явление порывов полосы, что приводит к выходу из строя рабочих валков клетей непрерывного стана. Это снижает эффективность процесса изготовления ленты для скоростной холодной вырубки. Кроме того, при повышенных суммарных обжатиях возникает проблема обеспечения выкатываемости полосы. С другой стороны, при холодной прокатке ленты, содержащей 0,003-0,007% углерода с суммарными деформациями меньше нижней границы заявляемого диапазона, труднодостижимым является обеспечение требуемой продольной разнотолщинности.

Регламентация абсолютного обжатия в диапазоне 0,015÷0,020 мм при дрессировке позволяет, с одной стороны, обеспечить твердость поверхности за счет пластической деформации, с другой - заданную шероховатость поверхности готовой ленты. В процессе дрессировки происходит упрочнение поверхности ленты. Превышение допустимого относительного обжатия при дрессировке приводит к увеличению твердости поверхности ленты (более 76 единиц HR15T), а при недостаточном относительном обжатии формируется шероховатость поверхности готовой ленты Ra > 0,8 мкм. Это, в свою очередь, приводит к невозможности холодной вырубки ленты потребителем или к дополнительному расходу материала покрытия и, как следствие, снижает эффективность процесса переработки холоднокатаной ленты в монетную заготовку.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства холоднокатаной ленты для холодной вырубки не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентноспособности изобретательский уровень.

Пример реализации способа.

Сталь заявленного химического состава (см. табл.1) при соотношении выплавляется в 350-тонном конвертере. После проведения внепечной обработки металла и введения требуемых добавок осуществляется непрерывная разливка стали с последующей ее кристаллизацией и порезкой на слябы. Далее производится непосредственно горячая прокатка слябов на непрерывном широкополосном стане 2000 горячей прокатки (ШСГП 2000) ОАО «ММК» в полосы толщиной 4,2-6,2 мм.

Горячую прокатку осуществляют по следующей методике. Производится аустенизация слябовой заготовки при температуре 1180÷1240°C, после чего сляб поступает на ШСГП 2000, имеющий в своем составе черновую непрерывную группу клетей, промежуточный рольганг, чистовой окалиноломатель, чистовую непрерывную группу клетей, а также отводящий рольганг с охлаждающими секциями и две группы моталок. Сляб обжимается в черновой группе клетей до получения требуемой толщины раската. После прокатки в черновой группе клетей широкополосного стана раскат направляется по промежуточному рольгангу в чистовую непрерывную группу клетей. В чистовой группе клетей стана раскат обжимается до требуемой конечной толщины 4,2-6,2 мм при суммарном относительном обжатии 65÷80%. При этом температура завершения пластической деформации (Ткп) в общем случае поддерживается равной 900±20°C.

После завершения окончательной деформации на отводящем рольганге проводят ускоренное охлаждение только нижней поверхности полосы водой в последних секциях душирующей установки до требуемой температуры для формирования на ней большей твердости. При этом температуру смотки полосы в рулон принимают равной в диапазоне 710±20°C. Далее производится охлаждение рулона на спокойном воздухе до температуры окружающей среды

После горячей прокатки и смотки осуществляется травление полосы в непрерывно-травильном агрегате. Далее травленая полоса прокатывается на непрерывном пятиклетевом стане холодной прокатки 630 ОАО «Магнитогорский металлургический комбинат» в ленту толщиной 1,16-1,84 мм с суммарными обжатиями в диапазоне 68-74%. После прокатки на непрерывном пятиклетевом стане осуществляют рекристаллизационный отжиг рулонов ленты в колпаковых печах. Затем производят дрессировку отожженной ленты на прокатно-дрессировочном стане на конечную толщину с регламентируемыми обжатиями. Далее производят продольный роспуск на ленты требуемой ширины с последующей холодной вырубкой у потребителя изделий на высокоскоростных автоматах.

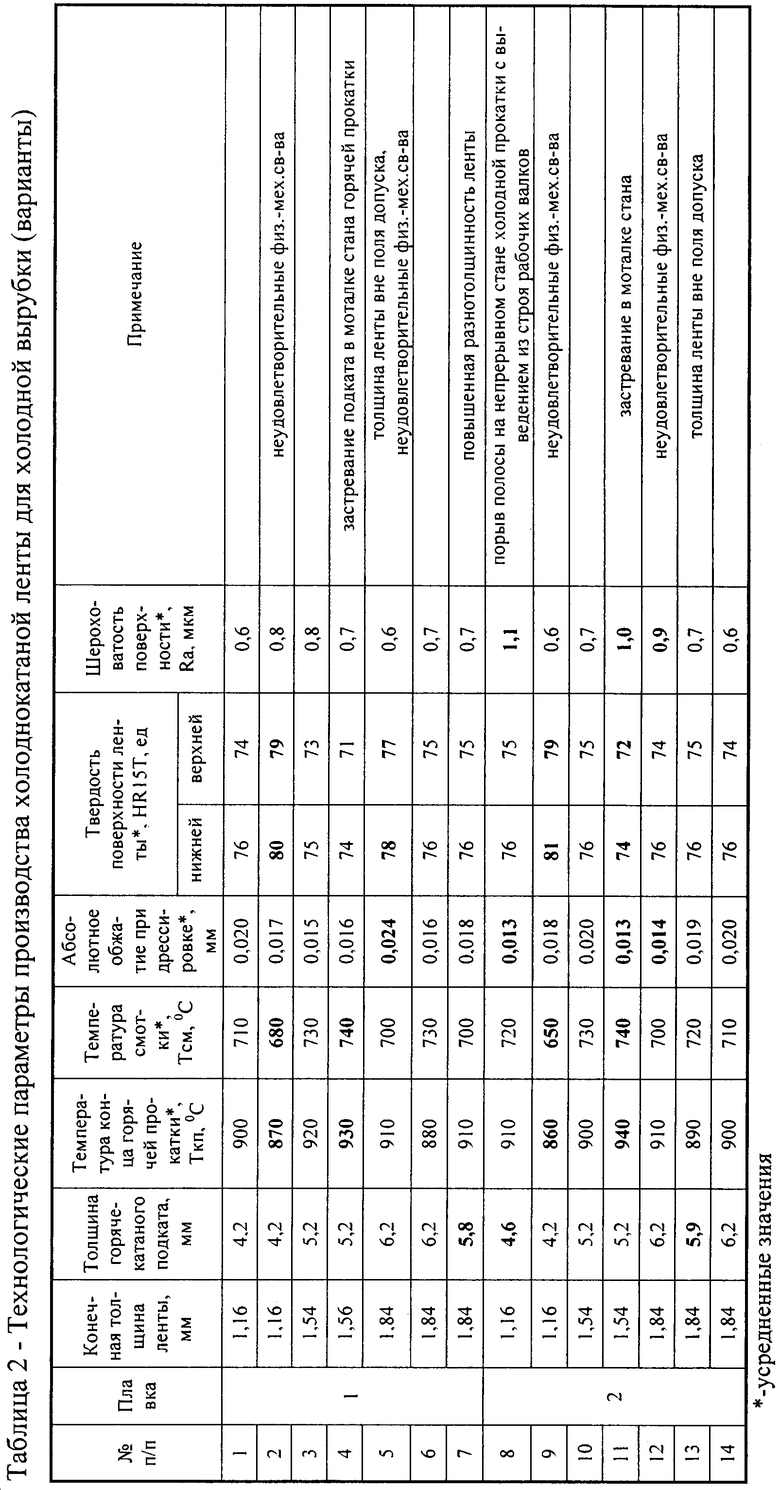

Варианты технологических параметров, по которым по заявляемому способу осуществлялось производство холоднокатаной ленты для холодной вырубки из стали марки на стане горячей прокатки ШСГП2000 и непрерывном пятиклетевом стане холодной прокатки 630 ОАО «ММК», а также результаты исследований представлены в таблицах 1 и 2.

Заявляемая технология производства рулонов на примере производства холоднокатаной ленты для холодной вырубки обеспечивает получение следующих физико-механических свойств: твердость поверхности HR15T=71-76 единиц и шероховатость поверхности в диапазоне Ra=0,6-0,8 мкм.

Выбранная совокупность признаков позволяет сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Заявляемый способ может найти широкое применение при производстве холоднокатаной ленты для высокоскоростной холодной вырубки, например, для производства монетных заготовок. Следовательно, заявляемый способ, соответствует условию патентоспособности промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| Способ производства холоднокатаных стальных полос для упаковочной ленты | 2023 |

|

RU2814356C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2737526C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

Изобретение относится к термомеханической обработке и может быть использовано при производстве холоднокатаной ленты для изготовления монетной заготовки. Техническим результатом изобретения является обеспечение процесса холодной вырубки изделий без образования дефектов, повышение эффективности производства готовой холоднокатаной ленты для холодной вырубки путем формирования требуемого комплекса физико-механических свойств, а именно твердости поверхности HR15T не более 76 единиц при шероховатости поверхности ленты Ra не более 0,8 мкм. Способ включает выплавку стали со следующим соотношением элементов, мас.%: углерод 0,003-0,007, марганец 0,10-0,25, кремний не более 0,03, сера не более 0,025, фосфор не более 0,020, никель не более 0,10, хром не более 0,05, медь не более 0,10, алюминий 0,020-0,070, ниобий 0,020-0,050, титан 0,015-0,035, ванадий не более 0,05, железо - остальное, горячую прокатку слябовой заготовки с температурами конца прокатки 900±20°C с последующим охлаждением нижней поверхности полосы водой на отводящем рольганге, смотку полосы в рулон при температуре 710±20°C, травление полосы, холодную прокатку, рекристаллизационный отжиг, а также дрессировку и продольный роспуск на требуемую ширину. При этом регламентируют соотношение толщин горячекатаного подката и готовой холоднокатаной ленты, а также абсолютное обжатие при дрессировке. 2 табл., 1 пр.

Способ производства холоднокатаной полосы для холодной вырубки толщиной 1,16÷1,84 мм, включающий выплавку стали, горячую прокатку слябовой заготовки с регламентированными температурами конца прокатки с последующим охлаждением поверхности полосы водой на отводящем рольганге, смотку полосы в рулон, травление поверхности полосы, холодную прокатку, рекристаллизационный отжиг, а также дрессировку и продольный роспуск на требуемую ширину, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас.%:

при этом температуру конца чистовой прокатки устанавливают равной 900±20°C, а на отводящем рольганге охлаждению водой подвергают только нижнюю поверхность полосы, причем температуру смотки полосы в рулон принимают равной 710±20°C, а при дрессировке абсолютное обжатие принимают равным 0,015÷0,020 мм, при этом толщину подката для холодной прокатки выбирают в зависимости от конечной толщины ленты из соотношения:  , где hгк - толщина горячекатаной полосы, мм; hл - толщина готовой ленты, мм.

, где hгк - толщина горячекатаной полосы, мм; hл - толщина готовой ленты, мм.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| JP 57126918 A, 06.08.1982 | |||

| JP 55100933 A, 01.08.1980. | |||

Авторы

Даты

2013-04-20—Публикация

2012-02-22—Подача